Inhaltsverzeichnis:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:20.

- Zuletzt bearbeitet 2025-01-23 12:52.

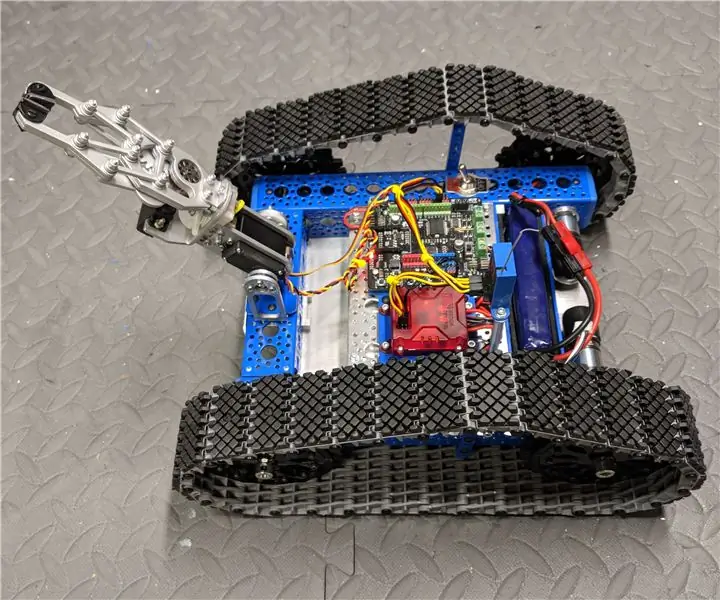

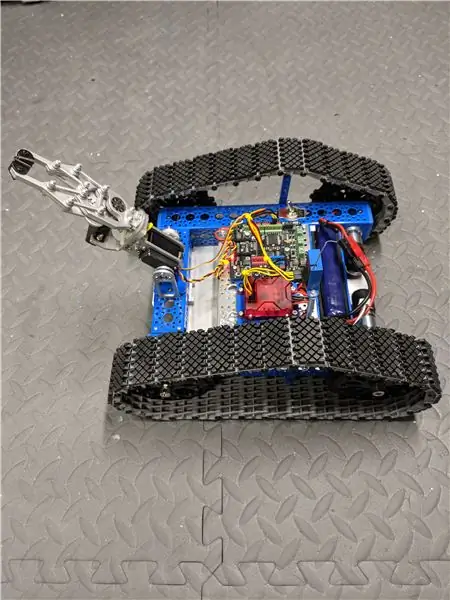

Ich wollte meinen alten funkgesteuerten Roboter ersetzen, den ich zu früheren Maker Faires (https://makershare.com/projects/robot-driver-license) mitgenommen habe. Ich habe von Vex-Teilen zu Servo City Actobotics-Teilen gewechselt - sie sind leichter und vielseitiger. Dies war ein von Grund auf frisches Design. Hat mir auch die Möglichkeit gegeben, neue Fähigkeiten auszuüben - Pulverbeschichten und Blechschneiden.

Hinweis - aktualisiert am 5. August 2018 mit verschiedenen Motoren

Schritt 1: Materialien

Strukurelle Komponenten

- Actobotics 10,5"-Kanal (2)

- Actobotics 6"-Kanal (2)

- Actobotic-Musterplatte 4,5" x 6"

-

Actobotics 6-32 Gewinde, 1/4 AD Runde Abstandshalter aus Aluminium

- 0,25" (8) (für Montageplatten)

- 0,5" (1) (für Batteriehalter)

- 0,625" (1) (für Wago 3-Loch-Mutter)

- 0,875" (2) (für Nylonbuchsen)

- 1,0" (1) (für Wago 5-Loch-Mutter)

- 1,32" (4) um den Kanal an den Achspunkten zu versteifen

- 2,5" (1) (für RC-Empfängerhalter)

- Actobotics 90° Doppelseitenhalterung D (13)

- Actobotics 90° Dual Side Mount A (4) (für obere Musterplatte)

- Actobotics Beam Bracket A (für Batteriehalter)

- Actobotics 3.85" (11 Loch) Aluminiumträger (2)

- Bodenplatte (8 15/16" quadratisch) dünnes Aluminium

- Roboclaw-Montageplatte

- Spannungsstepper-Montageplatte

- Innensechskantschrauben 6/32 (verschiedene Längen)

- Halbrundkopfschrauben 6/32 (verschiedene Längen)

- Actobotics Einzelschraubenplatte (4)

- Verschiedene Unterlegscheiben und Sicherungsmuttern

- 3D-gedruckte Stoßstangen (https://www.thingiverse.com/thing:2787548)

Bewegungskomponenten

- Lynxmotion Modular Track System (MTS) 2" breite Schiene (benötigen 29 Glieder x 2 - 3 Spuren mit 21 Gliedern müssen bestellt werden, um genug zu haben)

- Lynxmotion MTS 12T Ritzel (6mm Nabe) (4)

- Servo City 98 U/min Economy-Getriebemotor (2) (Hinweis: Ursprünglich verwendete Premium-Planetengetriebemotoren mit 195 U/min, aber sie hatten nicht wirklich genug Drehmoment, um sich zu drehen, dann habe ich die Premium-Planetengetriebemotoren mit 52 U/min ausprobiert. Das Drehmoment war besser, aber deutlich langsamer. Ich habe mich für mehr Geschwindigkeit und noch besseres Drehmoment entschieden)

- Actobotics Getriebemotor-Eingangsplatine C (2)

- Actobotics Aluminium Motorhalterung F (2)

- Actobotics Stellschrauben-Wellenkupplungen 0,250 Zoll bis 4 mm (2)

- Actobotics 0,250" (1/4") x 3,00" Edelstahl D-Welle (2)

- Actobotics 0,250" (1/4") x 2,00" Edelstahl D-Welle (2)

- Actobotics 1/4" ID x 1/2" AD Flanschkugellager (6)

- Actobotics Aluminium Stellschraubenhülsen 0,25" (6)

- Actobotics Schaft- und Schlauchabstandshalter 0,25" (10)

- Lynxmotion Nylonbuchsen (Länge zugeschnitten - knapp 7/8") (2)

Klaue

-

siehe

Hinweis: Ich habe dies vor einigen Jahren auf 7V-tolerante Servos aufgerüstet. Hauptservo ist Hitec HW-5685MH. Ich bin mir nicht sicher, was das Mikroservo ist - ich kann das Etikett nicht lesen. Ziemlich sicher, es ist ein Hitec

Elektronik

- RoboClaw 2x7 Motorcontroller (von Servo City)

- DFRobot Romeo v2.2 Mikrocontroller

- 3D-gedruckte Romeo-Montageplatte (https://www.thingiverse.com/thing:1377159)

- Stepdown-Buck-Spannungswandler (Amazon

- Wago Hebelmuttern (von Amazon)

- Rot-schwarzes Kabel (von) (von PowerWerx.com)

- Anderson Strommasten (von PowerWerx.com)

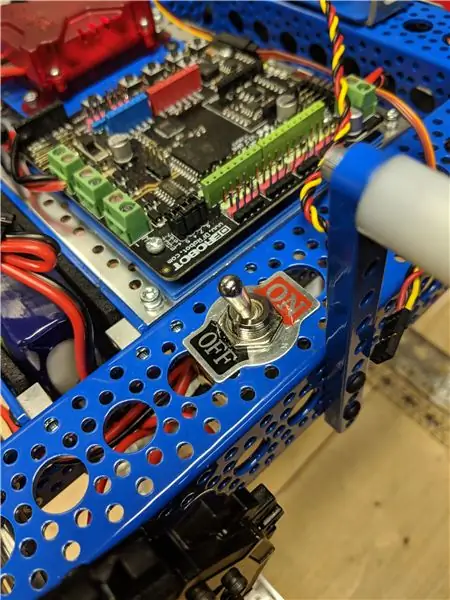

- DPST Heavy Duty Latching Kippschalter (von Servo City)

- Turnigy Nano-tech 3.3 3300 mAh 3S LiPo Akku (11,1v) (von Hobby King)

- 3D-gedruckter RC-Halter (https://www.thingiverse.com/thing:2779003)

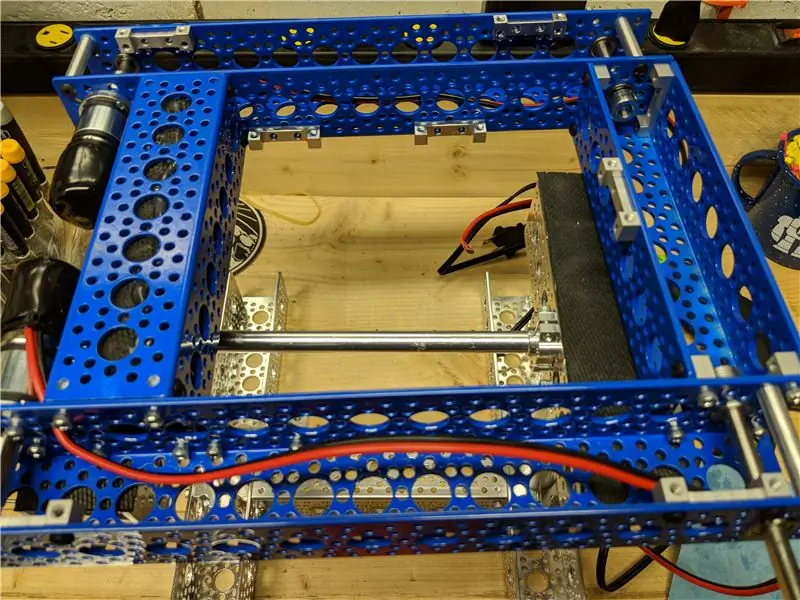

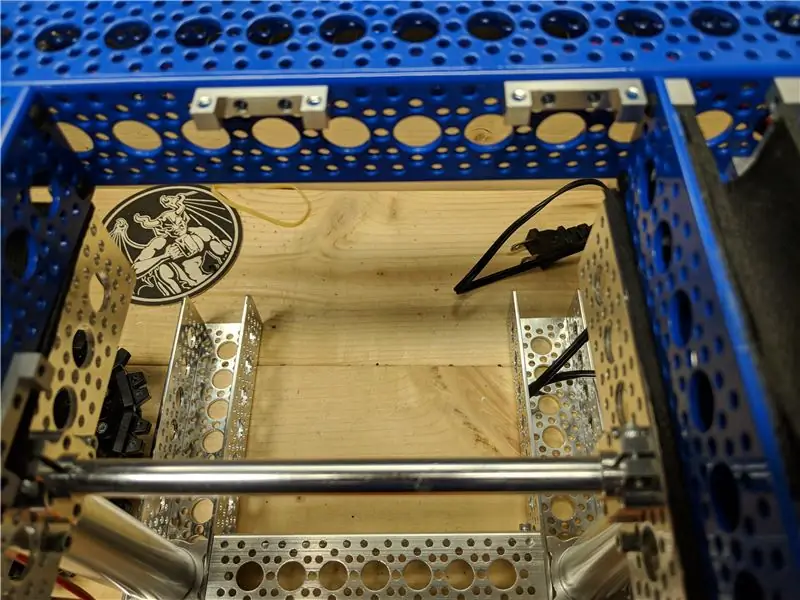

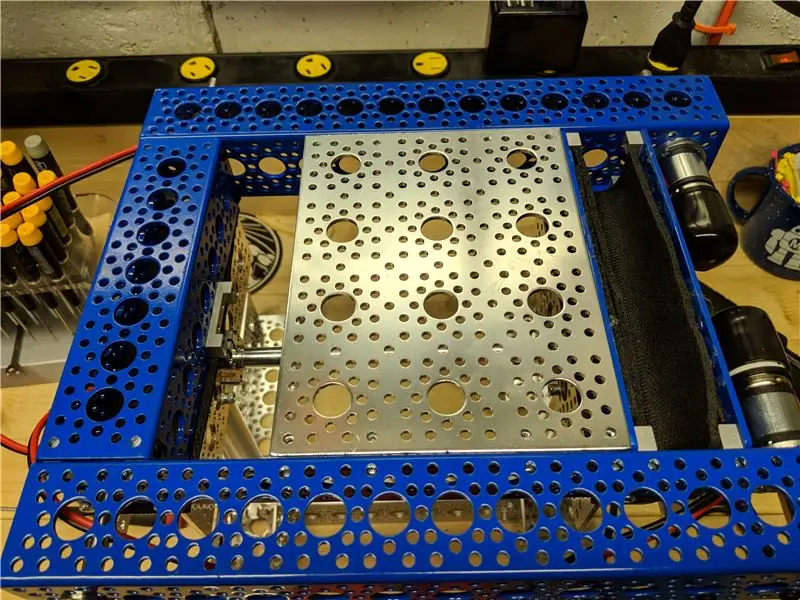

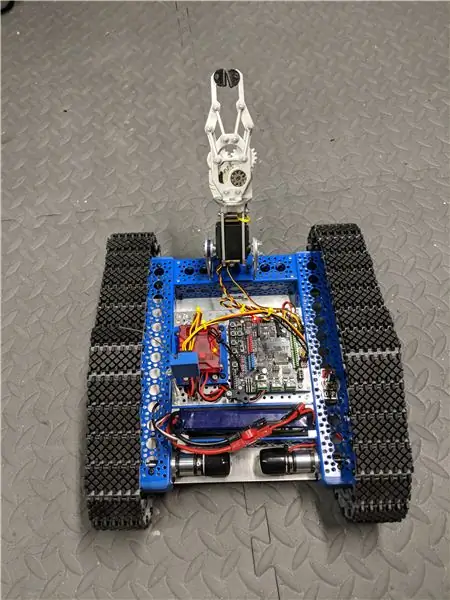

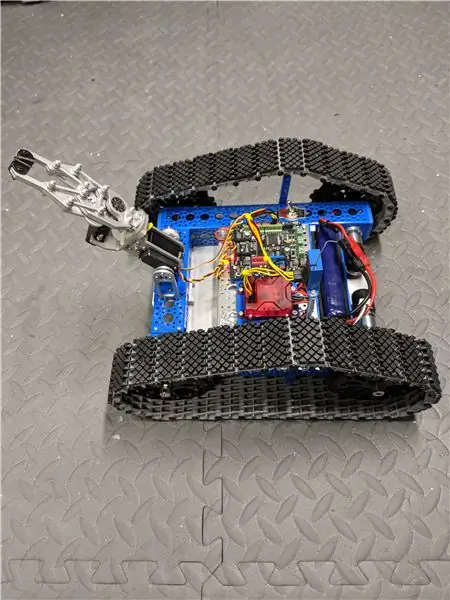

Schritt 2: Grundrahmen

Das erste Bild ist eigentlich das untere. Machen Sie einen quadratischen Rahmen mit dem Actobotics-Kanal. Beachten Sie, dass sich der hintere Kanal nicht ganz hinten befindet, um Platz für die Motoren zu lassen. Beachten Sie auch, dass der offene Teil zu dem zeigt, was auf dem Roboter oben sein wird - die Batterie wird hierher gehen. Für die Bodenplatte und die obere Musterplatte werden Halterungen hinzugefügt.

Actobotics-Kanal und andere Teile wurden im TechShop St. Louis pulverbeschichtet (vor dem Falten).

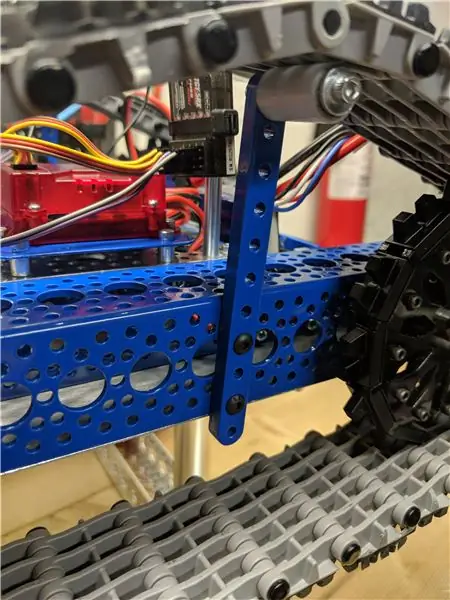

Schritt 3: Motoren und Kettenräder

Die Naben auf den Kettenrädern waren 6 mm. Ich musste sie ausbohren, um die 0,25-Zoll-Achsen zu passen. Ich habe Flanschkugellager verwendet, um die Achsen zu stützen. Die Pulverbeschichtung auf dem Rahmen machte die Passform tatsächlich zu eng, also musste ich sie wegfeilen. Ich habe Abstandshalter verwendet, um die Stellschraubenbunde (je 1) und Laufradnaben (je 2) gegen die Kugellager.

Endkappenstoßfänger wurden 3D-gedruckt. Wird von einer einzelnen Maschinenschraube gehalten; einzelne Schraubplatte in die bedruckte Endkappe eingeklebt.

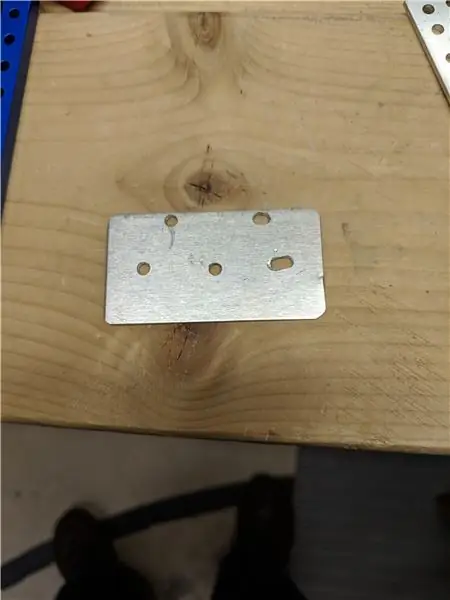

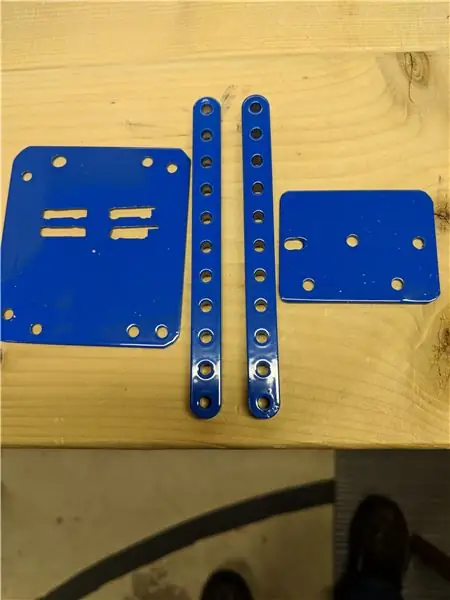

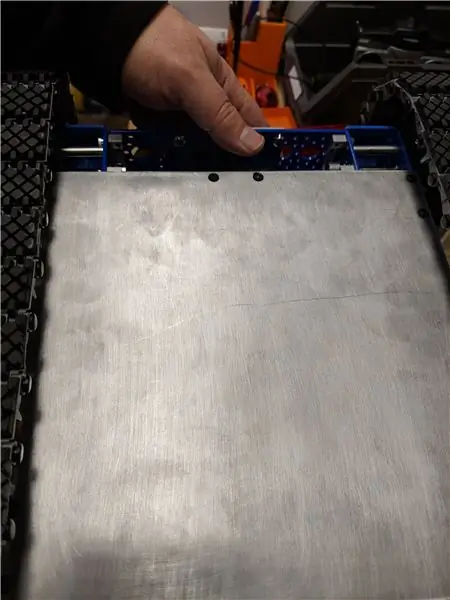

Schritt 4: Montageklaue

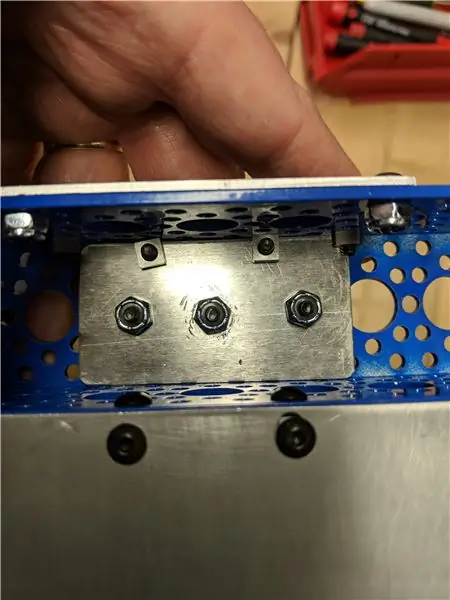

Das kleine Stück wurde aus 0,125 "Aluminium geschnitten, um die Lücke in der Klauenbasis zu füllen (wo ein Servo hingehen könnte - siehe https://www.instructables.com/id/Robotics-Claw-Mounting-Bracket/). Ich schneide auch aus dünneren (0,063") Aluminium-Ober- und Bodenplatten. Die obere Platte wurde passend zum Rahmen pulverbeschichtet. Die Bodenplatte wurde so zugeschnitten, dass sie in den Kanal passt. Ich markierte mit einem feinen Marker, wo die Löcher sein mussten, und bohrte dann mit einer Bohrmaschine. Wie Sie sehen, war die Ausrichtung nicht perfekt - ich musste ein paar Löcher mit einer Feile erweitern. Mit 5 Schrauben ist die Klaue sehr fest montiert.

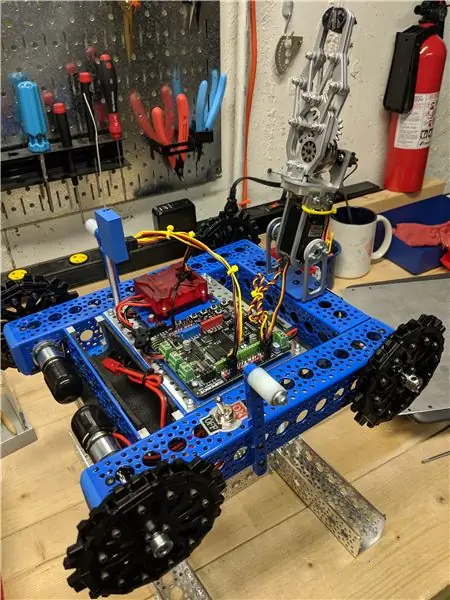

Schritt 5: Elektronik montieren

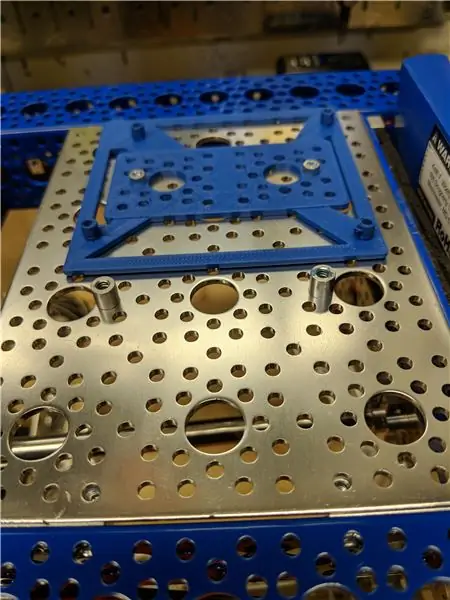

Die Elektronik wurde auf eine 4,5 "x 6" Platte montiert, die wiederum an Halterungen am Rahmen montiert wurde.

Romeo Board wurde auf einer 3D-gedruckten Halterung montiert.

Die Motorsteuerung wurde auf einer speziell zugeschnittenen Platte (0,0375 Aluminium - pulverbeschichtet) montiert. Die Schlitze wurden so geschnitten, dass sie ungefähr der Position der Halterung entsprechen, die mit der Motorsteuerung geliefert wurde. Sie sind etwas schlampig (mit Schneidrad auf Dremel geschnitten), aber niemand wird es sehen, wo es montiert ist. Die Motorsteuerung wurde bei 0,25-Zoll-Abstandshaltern etwas angehoben, um etwas Luftzirkulation darunter zu ermöglichen.

Ich habe angefangen, Wago-Hebelmuttern für die Kraftverteilung zu verwenden. Ich habe Abstandshalter mit einer Unterlegscheibe oben verwendet, um zu verhindern, dass das Paar Hebelmuttern nach unten rutscht, wenn der Roboter mit der rechten Seite nach oben steht. Nur ein Kabelbinder, um ein Paar Muttern am Abstand zu befestigen. Die Form der Muttern ergibt eine schöne V-Nut, wenn ein Paar mit doppelseitigem Klebeband zusammengeklebt wird.

Ich mag die Anzeige auf dem Abwärtswandler nicht wirklich (verschwendet Strom), aber ich wollte sicher sein, dass ich einen habe, der genug Strom für das Romeo-Board und die Servos verarbeiten kann. Der Konverter wandelt die 11,1 V von der Batterie auf 7 V für Bord und für Servos (eine Sache, die ich am Romeo mag, ist, dass er einen separaten Stromeingang für Servos hat). Es befindet sich auf einer 0,019 Aluminiumplatte, die auf den verfügbaren Platz zugeschnitten ist.

Die Verkabelung wird durch den Kanal und nach oben durch die Löcher in der Montageplatte für Romeo und Motorcontroller geführt. Ich habe einen einfachen Kippschalter für die Ein / Aus-Steuerung verdrahtet.

Das Batteriefach ist nur der Rahmenkanal mit der offenen Seite nach oben montiert. Als Stoßdämpfer habe ich ein Stück Neoprenschaum eingelegt. Es ist nur heißgeklebt. Der Akku wird mit einer kleinen Balkenhalterung oben auf einem Abstandshalter gehalten.

Der RC-Empfänger wurde 3D-gedruckt und dann auf dem Abstandshalter montiert. Ich habe meine eigenen Kabelhalterungen hergestellt, aber Sie können auch normale Kabel mit weiblichen Enden verwenden.

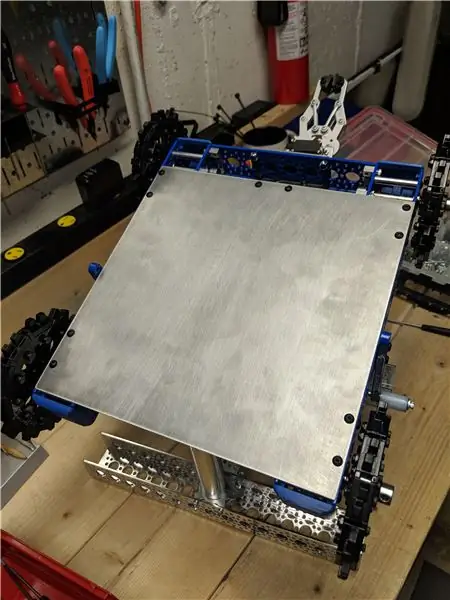

Schritt 6: Bodenplatte

Die Bodenplatte wurde aus 0,0375" Aluminium geschnitten. Sie wurde entwickelt, um das "Innere" des Roboters zu schützen. Wird auf Halterungen montiert, die an der Unterseite des Rahmens befestigt sind (siehe Fotos im Rahmenabschnitt). Auf der Bodenplatte ist nichts montiert. Die Platte muss vor dem Spuren werden angelegt.

Schritt 7: Track

Ich fügte Nylonbuchsen über Abstandshalter hinzu, um die Spannung in den Schienen aufzunehmen - der Abstand war empirisch. Lynxmotion-Schiene wurde bis auf das letzte Glied montiert und dann in der Mitte der Schiene auf Kettenräder gesetzt.

Schritt 8: Abschließende Kommentare

Insgesamt funktioniert der Roboter gut. Der neueste Motor ist ein vernünftiger Kompromiss zwischen Drehzahl und Drehmoment. Insgesamt ein lustiges Projekt.