Inhaltsverzeichnis:

- Schritt 1: Tu dir selbst einen Gefallen

- Schritt 2: Dinge, die Sie brauchen

- Schritt 3: Formen des Wax Intersect Cube

- Schritt 4: Machen Sie die Grundplatte

- Schritt 5: Motor und Antriebswelle

- Schritt 6: Zylinder

- Schritt 7: LED-Montage und Verkabelung

- Schritt 8: Final Trim Items, Cube Attachment und Test Assembly

- Schritt 9: Erstellen des einfachen Controllers

- Schritt 10: Aufbau des Full Function Controllers

- Schritt 11: Programmieren des Full Function Controllers

- Schritt 12: Installieren/Ausführen des Visual Basic-Codes auf Ihrem PC

- Schritt 13: Schlussfolgerungen Nächste Schritte

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:23.

- Zuletzt bearbeitet 2025-06-01 06:08.

Hintergrund: In der TV-Show „Chuck“(NBC Monday 20 PM EST) lädt der Held Chuck Down alle Top-Geheimnisse der Regierungen als eine Reihe codierter Bilder vom Intersect-Computer. In Staffel 2 (2009) sahen wir den Intersect - einen weißen, durchscheinenden Würfel, der sich in einem langen vertikalen Zylinder dreht, der "Intersect Cube" genannt wird. Motivation: Als Fan der Show wollte ich meinen eigenen funktionierenden Intersect Cube - aber für viel weniger Geld als die offizielle TV-Show-Version. Designansatz: Basierend auf den Bildern aus der TV-Show - ein weißer Würfel dreht sich in einem langen Kunststoffzylinder mit zwei schön bearbeiteten Aluminiumkappen oben und unten. Die Würfel- und Zylinderbaugruppe sitzt auf einer runden Metallbasis mit vier blauen Lichtern, die auf den Würfel leuchten, während er sich dreht. Es hat die Showproduzenten wahrscheinlich mehrere Hundert, wenn nicht Tausende von Dollar gekostet und eine gute Maschinenwerkstatt benötigt. Für meine Replik habe ich auf 9 Zoll Durchmesser und 12 Zoll Höhe verkleinert (wahrscheinlich etwa 2/3 der Größe des in der TV-Show verwendeten) und das Design vereinfacht, sodass es mit handelsüblichen Materialien und Werkzeugen für weniger als 100 US-Dollar hergestellt werden kann. Das vereinfachte Modell verwendet eine "Blumenvase" aus einem Glaszylinder für 5 USD, einen Paraffinwachswürfel, einen kleinen 6-V-Gleichstrom-Getriebemotor und 4 blaue LEDs. Build-Optionen: Dieses Instructable zeigt, wie man die grundlegende Hardware und 2 Versionen des Intersect-Controllers baut. [1] Der "Simple Controller" enthält einen Ein-/Ausschalter und einen Geschwindigkeitsregler. Es erfordert nur ein wenig Löten. Die Gesamtmaterialkosten bei dieser Bauweise betragen wahrscheinlich < 70 US-Dollar. [2] Der "Full Function Controller" verfügt über einen PICAXE 08M micro (4 $), der mit Ihrem PC kommuniziert, zum Aktivieren des Sensors berühren und eine programmierbare Geschwindigkeitssteuerung ermöglichen. Es erfordert den Aufbau einer komplexeren elektronischen Schaltung. Mit einer Visual Basic-App, die auf Ihrem PC ausgeführt wird, kann sie mehr oder weniger die gesamte "Intersect-Upload-Sequenz" simulieren, wie sie in der Chuck-TV-Folge Chuck vs the Ring zu sehen ist. Dazu gehört das Hochladen und Abspielen eines Intersect-Image-Videos auf Ihrem PC-Bildschirm … sehen Sie, ob Sie danach "flashen".

Schritt 1: Tu dir selbst einen Gefallen

Konstruktionsübersicht - Sie werden es SEHR HILFREICH finden, die angehängte PDF-Datei mit Konstruktionsübersichtsdiagrammen zu lesen, bevor Sie mit diesem Projekt beginnen. Ich entschuldige mich im Voraus für das Mischen von Zoll- und Millimeter (mm)-Einheiten … Ich finde es einfach einfacher, mm zu verwenden, wenn eine Auflösung von mehr als 1/8 Zoll erforderlich ist.

Schritt 2: Dinge, die Sie brauchen

Die PDF-Datei zeigt 3 Stücklisten. Wenn Sie Ihren Intersect-Würfel mit dem Simple Controller erstellen möchten, folgen Sie den Listen "A" und "B". Verwenden Sie für den Full Function Controller die Listen "A" und "C". Vielleicht möchten Sie auch einen Ersatzzylinder besorgen, falls Sie den ersten kaputt machen oder durcheinander bringen. Ich hatte ein Problem mit meinem lokalen Handwerksladen, der die Marke wechselte, daher konnte ich keinen genauen Ersatz bekommen. Werkzeuge - Da Sie mehrere Gegenstände aus Aluminiumblechen schneiden, stellen Sie sicher, dass Sie eine gute Blechschere haben. Wenn Sie den Full Function Controller bauen, benötigen Sie einen Lötkolben mit feiner Spitze.

Schritt 3: Formen des Wax Intersect Cube

Dies ist wahrscheinlich der schwierigste Teil des gesamten Projekts. Das Problem ist, dass es sehr schwierig ist, ein Loch genau von einer Ecke eines Würfels zur gegenüberliegenden Ecke zu bohren. Um dieses Problem zu umgehen, werden wir das Loch von Ecke zu Ecke mit einem Metallrohr "eingießen".

1. Die Grundform besteht aus einem 10 oz Wachspapierkarton. Ich habe den OJ-Container "Minute Maid" von Burger King verwendet - du brauchst zwei Kartons. Obwohl der Karton OJ gut hält, wird er auslaufen, wenn Sie heißes Wachs einfüllen. Um dies zu verhindern, schmieren Sie Goop auf den Boden des Kartons und machen Sie dann eine "Windel" mit Plastikfolie (ich habe Reynolds Seal-Tight verwendet). Verwenden Sie Klebeband, um die Verpackung an der Außenseite des Kartons zu halten. Schneiden Sie den Behälter ganz oben ab - Sie benötigen die maximale Höhe, um das beim Abkühlen des Wachses entstehende Einfallloch auszugleichen, siehe zusätzliche Kommentare unten. 2. Der Behälter ist mit etwa 56 mm im Quadrat zu groß, daher müssen Sie zwei der Innenwände mit Pappe oder Schaumstoffplatte "auspolstern". Ich habe die Wände gepolstert, um die Würfelgröße auf etwa 45 mm im Quadrat zu reduzieren, was in einen Zylinder mit 83 mm Innendurchmesser mit OK-Abstand passt. 3. Nachdem Sie die beiden Wände gepolstert haben, um die Größe zu verringern, legen Sie die gepolsterten Wände mit Wachspapier aus, das aus einem anderen Karton geschnitten wurde. Die Grundidee ist, dass alle Innenflächen der Form aus Wachspapier bestehen müssen. 4. Schneiden Sie das kleine Metallrohr (1/8 Zoll Innendurchmesser) auf eine Länge, die ungefähr dem Abstand von Ecke zu Ecke entspricht, und testen Sie es, indem Sie es diagonal in der Form positionieren der Würfel. Messen Sie vom Boden des Kartons bis zur Oberkante des Metallrohrs, das genau der Würfelseitenlänge entspricht, z. B. 45 mm im obigen Beispiel. Sie müssen wahrscheinlich ein paar Mal schneiden und messen, um es richtig zu machen. 5. Nachdem Sie die Tubenlänge genau richtig eingestellt haben, kleben Sie die Enden der Tube mit Goop an die Wände des Kartons und lassen Sie es über Nacht aushärten - Sie möchten nicht, dass es sich beim Gießen des heißen Wachses löst eine Doppelpfannenanordnung zum Schmelzen des Wachses, dh die Pfanne mit dem Wachs steht in einer anderen Pfanne mit kochendem Wasser. Sie müssen genug Wachs schmelzen, um den Karton bis ganz oben zu füllen, da sich beim Abkühlen des Wachses ein tiefes Loch bildet. Nachdem Sie das Wachs eingegossen haben, lassen Sie es über Nacht ruhen, um sicherzustellen, dass es vollständig abkühlt. 7. Schneiden Sie den Karton mit einem Universalmesser vom Wachs ab. Verwenden Sie eine elektrische Bohrmaschine und etwas kleiner als der Innendurchmesser der Röhre, um das Wachs, das sich in der Röhre angesammelt hat, vorsichtig zu entfernen. Als nächstes verwenden Sie eine Bügelsäge, um den oberen Teil abzuschneiden, wo sich das Senkloch gebildet hat. Sie können eine heiße Pfanne verwenden, um ein wenig von den Seiten des Wachswürfels wegzuschmelzen, um kleinere Korrekturen an der Form des Würfels vorzunehmen - seien Sie vorsichtig, da es sehr leicht ist, zu viel zu schmelzen. 8. Zum Schluss mit einem Messer auf jeder Würfelseite ein 4 mal 4 Raster einritzen. Dadurch entstehen 16 kleine Quadrate auf jeder Würfelseite. Legen Sie den Würfel vorerst beiseite, wir befestigen ihn etwas später an der Antriebswelle.

Schritt 4: Machen Sie die Grundplatte

1. Schneiden Sie 1/2 Zoll Sperrholz in einen Kreis von 9 Zoll Durchmesser. Schneiden Sie das Aluminiumblechmaterial in einen Kreis mit einem Durchmesser von 9 Zoll. Beschneiden Sie die Außenkanten mit Aluminiumband, siehe Foto. Tragen Sie Goop auf die Sperrholzoberfläche auf und kleben Sie die 9-Zoll-Aluminiumscheibe fest.

2. WICHTIG: Als nächstes bestimmen Sie, wo auf der Scheibe die 3, 3/16 Zoll Löcher für die Gummitüllenschrauben gebohrt werden sollen. Die 3 Gummitüllen befinden sich insgesamt auf einem "Lochkreis", der an der Motorantriebswelle zentriert ist, jede Schraube ist auf diesem Lochkreis 120 Grad voneinander entfernt. Die 3 Gummitüllen befestigen den Zylinder an der Grundplatte, indem sie an drei Stellen im Abstand von 120 Grad gegen die Innenwand des Glaszylinders gedrückt werden. Der Druck an jeder Stelle gleicht sich aus, indem er den Zylinder um die Motorantriebswelle zentriert. Achtung - es ist möglich, dass zu viel Druck ausgeübt wird, wodurch das Glas brechen kann. Messen Sie sorgfältig den Innendurchmesser (ID) des Glaszylinders und den Außendurchmesser der Gummitüllen (AD), um sicherzustellen, dass die Gummitüllenschrauben so positioniert sind, dass sie den Zylinder richtig zusammendrücken. Wir möchten, dass der Lochkreis groß genug ist, um sicherzustellen, dass der Zylinder die Tüllen beim Einbau nur ein wenig zusammendrückt (siehe Foto). Berechnen Sie den Lochkreis (BC) mit der folgenden Formel. BC = (ID-OD) + 2 mm. Zum Beispiel, wenn ID = 83 mm, OD = 14 mm, dann 72 mm Lochkreis = (83-14) + 3 Ich empfehle, diesen Lochkreis zu testen, indem Sie drei Löcher an diesem BC in ein Stück Holz bohren, um das richtige Zusammendrücken zu überprüfen. Siehe Foto für die Montage der 3 Tülle und 8-32 thd, 1,5 Zoll langen Schrauben. Wenn die Passung gut ist, bohren Sie die echte Grundplatte auf die gleiche Weise, ansonsten passen Sie sie nach Bedarf an. 3. Nachdem die Goop ausgehärtet ist, machen Sie die Positionen für die gebohrten Löcher in der Scheibe, wie im Bohrmuster-PDF gezeigt. Das PDF ist eine Vorlage in voller Größe, also stellen Sie sicher, dass Sie beim Ausdrucken KEINE für die Seitenskalierung auswählen. 4. Beachten Sie, dass Sie, wenn Sie nur den "einfachen Controller" herstellen, das Drahtloch des Berührungssensors nicht bohren müssen (aber es schadet nicht, wenn Sie es bohren. Das Loch des Berührungssensors mit einem Durchmesser von 1/4" muss a in einem Abstand von 1/2 des Außendurchmessers des Glaszylinders von der Mitte der Grundplatte gebohrt 5. Beim Bohren der Löcher mit einem Bohrer mit einem Durchmesser von nicht mehr als 1/8 Zoll beginnen und dann allmählich vergrößern die Löcher von dort nach Bedarf. Wenn Sie versuchen, ein zu großes Loch auf einmal zu bohren, wird der Bohrer wahrscheinlich am Aluminiumblech hängen bleiben und die Dinge durcheinander bringen. 6. Wenn alle Löcher gebohrt sind, installieren Sie die 1/4 " -20 T-Muttern in die Holzseite der Grundplatte und verwenden Sie einen Hammer, um sie vollständig zu setzen. Schrauben Sie die 3, 1/4-20 2/1/2 Zoll langen Sechskantschrauben in die T-Muttern. Sie wollen nur einige Gewindegänge über der Aluminiumseite der Grundplatte herausragen - an jedem Gewinde eine Hutmutter anbringen Passen Sie den Einschraubbetrag jeder Schraube so an, dass die Grundplatte waagerecht sitzt, dann t die Eichelnüsse anziehen. 7. Sie können nun die drei Befestigungsschrauben der Tülle installieren.

Schritt 5: Motor und Antriebswelle

1. Verwenden Sie progressiv größere Bohrer, um das Führungsloch in der Motorantriebswelle zu bohren, so dass es auf 1/8 Zoll Durchmesser vergrößert wird (siehe Foto). Achten Sie darauf, dass das größere Loch immer noch gut in der Motorantriebswelle zentriert ist

2. Löten Sie die Motoranschlussdrähte, siehe Foto, um sicherzustellen, dass die Polarität richtig ist. 3. Messen und notieren Sie die Innentiefe des Zylinders, addieren Sie 1/8 Zoll zu diesem Maß und schneiden Sie die 1/8-Stahlstange auf diese Länge. 4. Beginnen Sie an einem Ende der Antriebswelle, etwa 1/4 Zoll vom Ende entfernt, den Durchmesser mit Schrumpfschlauch aufzubauen, bis er nur ein wenig kleiner als der Motorwellendurchmesser ist. Das letzte Stück Schrumpfschlauch sollte länger sein, damit es bis zum Ende der Welle reicht. Es sollte fest auf der Motorwelle sitzen. Dadurch entsteht eine flexible Kupplung zwischen dem Motor und der 1/8 Zoll Antriebswelle. Wichtig - Damit die Antriebswelle leicht vom Motor abgenommen werden kann, erwärmen Sie nur den oberen Teil des Schrumpfschlauches, um ihn mit der Antriebswelle zu verbinden. aber nicht an der Motorwelle. 5. Am anderen Ende der Antriebswelle eine schöne Kugelspitze feilen oder schleifen - dies dient nur dazu, die Welle in die Buchse (das ist die Buchse, die am inneren geschlossenen Ende des Glaszylinders befestigt ist, siehe Schritt #6) während der Endmontage. 6. Als nächstes nehmen Sie die 3-48 Gewindestange und biegen sie in eine U-Form. Die Spannweite zwischen den Beinen sollte mit den beiden kleinen Befestigungslöchern im Motor übereinstimmen und die Länge des geraden Teils jedes Beins sollte etwa 1 3/4 Zoll betragen. Sie möchten, dass die Beine etwas lang sind, damit Sie den Motor absenken können, um die Endmontage zu erleichtern. 7. Schrauben Sie zwei Muttern nach oben in Richtung der Oberseite des U-Bolzens und installieren Sie den U-Bolzen durch die Löcher in der Grundplatte. Montieren Sie dann den Motor an der Unterseite der Grundplatte und sichern Sie ihn mit zwei weiteren Muttern.

Schritt 6: Zylinder

Antriebswellenlager montieren …. 1. Schneiden Sie aus Aluminiumblech eine runde Scheibe, die so groß ist, dass sie in den Glaszylinder passt, fast bis zum Boden (das ist das geschlossene Ende des Zylinders). Da sich der Glaszylinder im Inneren verjüngt, habe ich mit Manila-Aktenordnermaterial Teststücke geschnitten, bis ich eine gute Passform zwischen der Zylinderwand und der Scheibe hatte - dann schneide ich den echten aus Aluminium. 2. Machen Sie in der Mitte der Aluminiumscheibe ein Loch für die Nylon-Flanschbuchse. Befestigen Sie die Buchse mit Schmelzkleber oder einem kleinen Schlauchstück, das auf die Rückseite der Bundbuchse gedrückt wird. 3. Um die Scheibe/Buchse von der Unterseite des Glaszylinders zu beabstanden, schneiden Sie 3 etwas kleinere Scheiben aus Pappe und kleben Sie sie zu einem dicken Stapel zusammen. Schneiden Sie eine große Öffnung in die Mitte, um Platz für die Buchse zu schaffen. 4. Bringen Sie auf beiden Seiten des Plattenpakets aus Karton Doppelklebeband an. Bringen Sie das Scheibenpaket an der Unterseite des Zylinders an und befestigen Sie dann die Scheiben-/Buchsenbaugruppe an der anderen Seite des Kartonpakets. Es ist wichtig, sicherzustellen, dass die Buchse mittig im Zylinder endet. Hinzufügen von oberen und unteren Aluminiumbändern … 5. Tragen Sie doppelseitiges Schaumstoffband auf die äußeren oberen und unteren Teile des Glaszylinders auf. 6. Bedecken Sie das äußere Ende des Zylinderbodens (geschlossenes Ende) mit ein paar Streifen Aluminiumband. (siehe Foto) 7. Anleitung für das obere Band - Das "obere Band" wird am geschlossenen Ende des Zylinders befestigt (normalerweise der Boden des Zylinders). Schneiden Sie ein 22 mm breites Band aus Aluminiumstreifen lang genug ab, um das obere Band vollständig zu umwickeln aus Doppelklebeband - schneiden Sie es an der langen Seite ein wenig ab, so dass Sie etwa 1/2 Zoll Überlappung haben, die Sie mit Aluminiumband abkleben können. 8. Anweisungen für das untere Band - Wenn Sie den Simple Controller verwenden, ist das untere Band genau das gleiche wie das obere Band. Spezielle Anleitung für den Full Function Controller (Touch Sensor). Das untere Band ist eigentlich der Sensor für die "Touch-Aktivierung". Dies bedeutet, dass Sie einen Draht am Aluminiumband befestigen müssen, der durch ein Loch in der Grundplatte zum Controller-Board geführt wird. Schneiden Sie das Band extra lang, damit Sie es an einem Ende verjüngen können. Schleifen Sie die innere Aluminiumbandoberfläche ab, um einen guten elektrischen Kontakt zu gewährleisten, und "rollen und crimpen" Sie dann ein Ende der 12 Zoll langen Litze zum Bandende (siehe Foto). Schneiden Sie eine 1/2 "Lücke in das Doppelklebeband, um eine Tasche zu schaffen, in die der Crimp / Draht "hineinfallen" kann. Schließlich befestigen Sie das Band mit dem Doppelstock am Zylinder, genau wie beim oberen Band und kleben Sie die Überlappung ab mit Aluminiumband nach unten und an das andere Ende des Sensordrahtes einen einpoligen Stiftkopf anlöten (siehe Foto).

Schritt 7: LED-Montage und Verkabelung

1. Bereiten Sie 4 LEDs vor, indem Sie die LED-Leitungen so abschneiden, dass sie etwa 1/2 lang sind, aber achten Sie darauf, dass die positive Leitung etwas länger als die negative Leitung bleibt, wie es ursprünglich war. Löten Sie etwa 10 Zoll Anschlussdraht an die LED-Leitungen, verwenden Sie einen andersfarbigen Draht für positive und negative Leitungen. Schrumpfschlauch auf die Lötstellen auftragen.

2. Schneiden Sie den 1/2 Zoll Durchmesser. Kunststoffschlauch an einem Ende etwa 30 Grad, so dass das LED-Licht die Mitte des Zylinders trifft. Die Gesamtlänge der Röhre sollte so kurz wie möglich gehalten werden - gerade lang genug, um die LED aufzunehmen. 3. Umwickeln Sie die LEDs mit doppelseitigem Klebeband, aber entfernen Sie nicht die äußere Papierbandschicht - dies erleichtert das Einschieben der LEDs in das Kunststoffrohr (siehe Foto). 4. Schieben Sie die LEDs in die Rohre und biegen Sie die Drähte, um durch die 1/4-Zoll-Löcher in der Grundplatte zu gehen. Positionieren Sie die LED/Röhren so, dass sie auf den Zylinder zeigen. Der Boden des Rohres sollte fast bis zur Außenkante der Grundplatte reichen. Befestigen Sie die Rohre mit einer Heißklebepistole an der Grundplatte.

Schritt 8: Final Trim Items, Cube Attachment und Test Assembly

1. Unterer Rock. Als nächstes bereiten wir eine Metallschürze vor, die um die drei "Bein" -Schrauben an der Unterseite der Grundplatte herumgeht. Schneiden Sie ein etwa 44 mm breites und 27 Zoll langes Band aus Aluminiumband zu. 2. Tragen Sie Postermontagekitt auf den äußeren Teil der drei 1/4-20 Schrauben auf, die als Fußplattenbeine dienen. Wickeln Sie den Aluminiumstreifen in eine schöne kreisförmige Form um die 3 Schrauben - der Kitt hilft dem Streifen, an den Beinen zu haften. 3. Wenn die Streifenenden zusammentreffen, verwenden Sie eine große Büroklammer und Aluminiumband, um die Enden aneinander zu befestigen. Sie müssen auch eine Öffnung in den Streifen schneiden, die groß genug ist, um die Netzteilbuchse und den Ein-/Ausschalter oder das RS-232-Kabel aufzunehmen, je nachdem, welchen Controller Sie verwenden möchten (siehe Fotos). 4. Untere Scheibe. Die untere Scheibe sitzt im Glaszylinder und ruht auf den Köpfen der 3, 8-32 Gummitüllen-Befestigungsschrauben. Seine Aufgabe ist es, die Schrauben zu verbergen und das Erscheinungsbild auf einer soliden Scheibe am Boden des Glaszylinders zu erzeugen. 5. Schneiden Sie eine Aluminiumscheibe mit einem Außendurchmesser (OD), der so bemessen ist, dass sie in den Zylinder passt, etwa 1 Zoll vom offenen Ende entfernt. Der Innendurchmesser (ID) der Scheibe sollte etwa 1/2 Zoll betragen, er muss nicht perfekt zentriert sein, da die Abdeckscheibe (unten beschrieben) alle außermittigen Fehler verbirgt die Aluscheibe und klebe die beiden Scheiben zusammen - der Karton dient nur zur Versteifung der Aluscheibe. 7. Abdeckscheibe. Die Abdeckscheibe geht über die Antriebswelle unter dem Wachs Intersect Cube und liegt oben auf der oben beschriebenen Bodenscheibe. Schneiden Sie aus Aluminiumstreifen eine Unterlegscheibe mit 1" Außendurchmesser und 3/16" Innendurchmesser. Seine Aufgabe besteht lediglich darin, nicht ganz zentrierte Fehler zwischen Antriebswelle und Bodenscheibe zu kaschieren. 8. Bringen Sie den Wax Intersect-Würfel an der Antriebswelle an. Montieren Sie zuerst den Zylinder auf der Grundplatte und messen Sie den Abstand (D1) von der Grundplatte bis zur Oberkante des unteren 22 mm breiten Aluminiumbandes, das Sie in Schritt 6 am Zylinder befestigt haben. Als nächstes messen Sie den Abstand (D2) von der Basis die untere Kante des oberen 22 mm breiten Aluminiumbandes aufplattieren. Entfernen Sie nun den Glaszylinder und montieren Sie die Antriebswelle am Motor und halten Sie die Antriebswelle gerade nach oben. Markieren Sie die Stellen D1 und D2 (gemessen von der Grundplatte) auf der Antriebswelle. Der Wachswürfel sollte auf halbem Weg zwischen den Markierungen D1 und D2 zentriert sein. Dadurch wird er im "Fenster" des Glaszentrums zentriert, das durch die oberen und unteren Bänder entsteht. 10. Wichtig - Bevor Sie den Wachswürfel anbringen. Schieben Sie die Abdeckscheibe auf die Antriebswelle, so dass sie oben auf der Schrumpfschlauchkupplung der Antriebswelle liegt und unterhalb der endgültigen Position, an der der Wachswürfel an der Antriebswelle befestigt ist (siehe Foto). Kleben Sie den Wachswürfel mit weißem Epoxid auf die Antriebswelle - lassen Sie ihn über Nacht vollständig aushärten. Zum Schluss bemalen Sie die freigelegten Teile des Laufwerks mit einem Black Magic Maker. 11. Testen Sie den Sitz. Nachdem das Epoxid ausgehärtet ist, montieren Sie den Würfel / die Antriebswelle, die untere Scheibe und den Glaszylinder auf die Grundplatte, um sicherzustellen, dass alles wie gewünscht zusammenpasst. Es kann ein wenig schwierig sein, den oberen Teil der Welle in die Nylonbuchse zu bringen, aber durch vorsichtiges Kippen des Glasrohrs und der Grundplatte sollte die Montage in Ordnung sein. Wenn Sie wirklich Schwierigkeiten haben, können Sie die Motorhalterungsmuttern so weit lösen, dass der Motor weit nach unten fällt - so kann der Glaszylinder vollständig auf der Grundplatte sitzen, Sie können dann den Motor greifen, um die Antriebswelle nach oben zu bewegen und in Stellung. Nachdem Sie alles zusammen getestet haben, können Sie es jetzt demontieren, um die Montage des Controllers auf der Unterseite der Grundplatte zu erleichtern. Sobald das erledigt ist, bauen Sie es ein letztes Mal wieder zusammen.

Schritt 9: Erstellen des einfachen Controllers

1. Zuerst die LED-Zuleitungsdrähte gemäß Schaltplan zusammenlöten. Isolieren Sie die Lötstellen mit Schrumpfschlauch. Stellen Sie sicher, dass Sie die richtigen positiven (roten) und negativen (schwarzen) Drähte zum Anschluss führen - die LEDs leuchten nicht auf, wenn die Polarität umgekehrt ist.

2. Löten Sie den Ein-/Ausschalter, den 22-Ohm-Widerstand, den 25-Ohm-Rheostat, die Gleichstrombuchse und den Stecker des Motors und der LED-Anschlüsse gemäß dem Schaltplan zusammen. Der wichtigste Teil ist die Sicherstellung der richtigen Polarität. 3. Befestigen Sie den Ein-/Ausschalter, den 25-Ohm-Rheostat und die Gleichstrombuchse mit doppelseitigem Schaumstoffband an der Grundplatte. Der Ein-/Ausschalter und die Netzbuchse sollten sich in der Nähe der Außenkante befinden und durch eine Öffnung in der Metallschürze, die um die Beine (1/4-20 Schrauben) der Grundplatte herum verläuft, sichtbar sein. 4. Bauen Sie den Glaszylinder, den Wachswürfel und die Antriebswelle sowie alle verbleibenden Komponenten wieder zusammen. Stecken Sie das 6 VDC Netzteil in die DC-Buchse und drücken Sie den Ein-Schalter. Stellen Sie den Rheostat ein, um die gewünschte Würfeldrehzahl zu erreichen. Das war's - fertig!

Schritt 10: Aufbau des Full Function Controllers

1. Zuerst die LED-Zuleitungsdrähte gemäß Schaltplan zusammenlöten. Isolieren Sie die Lötstellen mit Schrumpfschlauch. Stellen Sie sicher, dass Sie die richtigen positiven (roten) und negativen (schwarzen) Drähte zum Anschluss führen - die LEDs leuchten nicht auf, wenn die Polarität umgekehrt ist.

Siehe beigefügtes Controller Circuit Diagram.pdf. Der größte Teil der Schaltung stammt von Seite 121 von "Programming and Customizing the Picaxe Microcontroller" von David Lincoln. Ich kann keine vollständigen Angaben zum Aufbau machen, aber hier ein paar Hinweise

2. QT113A-ISG, Mouser.com Artikel-Nr. 556-QT113A-IGS ist der Berührungssensor-IC. Es ist ein Oberflächenmontageteil, da das DIP-Paket nicht mehr verfügbar ist. Um den Anschluss an die Prototyp-PC-Platine (Radio Shack 276-150) zu erleichtern, habe ich den IC auf einem SO8-SMD-auf-DIP-Adapter montiert.

Die Lötstellen der Adapter-Miniplatine sind vorverzinnt, an denen die IC-Beine angebracht sind, sodass das Löten nicht so schwer war, wie ich dachte. Allerdings ist der Adapter so breit, dass ich platzsparend einige Überbrückungsdrähte darunter gelötet habe. 3. Der Run/PRG-Schalter könnte durch einen einfachen Jumper-Block ersetzt werden, da Sie theoretisch nur einmal für den ersten Picaxe-Programm-Download den Modus wechseln müssen. 4. Ich habe das RS-232-Kabel direkt von der PC-Platine mit einer 9-poligen Buchse fest verdrahtet. Es wird dann in den RS-232 COM-Port meines PCs eingesteckt. Wenn Sie stattdessen eine serielle USB-Verbindung benötigen, benötigen Sie das Picaxe-Spezialkabel AXE027. Das Kabel verfügt über eine integrierte Elektronik, um das USB-Signal wie RS-232 für den Picaxe-Chip "aussehen" zu lassen. AXE027 erfordert eine 3,5-mm-Buchse am Ende des Picaxe-Chips. Weitere Informationen finden Sie auf der Picaxe-Website. https://www.rev-ed.co.uk/picaxe/ 5. Eine Kombination aus doppelseitigem Schaumstoffband. Heißkleber und Klettverschluss befestigen die fertige Leiterplatte, die Gleichstrombuchse und das RS-232-Kabel an der Unterseite der Grundplatte. 6. Die Schaltung hat keinen Ein-/Ausschalter, sie ist immer eingeschaltet und wartet auf einen Befehl vom PC zum Stoppen oder Starten. Sie können natürlich den Netzstecker aus der DC-Buchse ziehen. 7. Vergessen Sie nicht, das Berührungssensorkabel mit der Platine zu verbinden, wenn Sie den Würfel und den Zylinder auf die Grundplatte montieren.

Schritt 11: Programmieren des Full Function Controllers

Erstens muss ich John Moxham Anerkennung zollen, der ein anweisbares veröffentlicht hat, das zeigte, wie der Picaxe mit einem PC sprechen kann, auf dem ein Visual Basic-Programm läuft.

Ich habe einen Großteil meines Designs und insbesondere den VB-Code auf seiner Arbeit basiert, siehe den folgenden Link … https://www.instructables.com/id/Automate-your-science-experiments/ Johns Anleitung gibt auch weitere Details zum Erstellen von VB-Apps über die sehr kurzen Anweisungen hinaus, die ich unten gebe. Ich habe Johns komplettes Projekt gebaut, bevor ich überhaupt mit meinem angefangen habe - das gab mir das Selbstvertrauen, es zu tun. 1. Laden Sie die kostenlose Picaxe Programming Editor Software herunter von - https://www.rev-ed.co.uk/picaxe/ 2. Installieren Sie die Software auf Ihrem PC und verbinden Sie das serielle Kabel vom Full Function Controller mit Ihrem PC. Stellen Sie den Run/PRG-Schalter auf PRG und schließen Sie die 6VDC-Stromversorgung an. In der Picaxe Programming Editor Software müssen einige anfängliche Einstellungen (wie Com Port) vorgenommen werden, siehe das Hilfemenü, insbesondere "Handbuch 1 - Erste Schritte". 3. Verwenden Sie den Menübefehl DATEI>NEU, um ein neues Fenster zu öffnen, und kopieren Sie dann den folgenden Code und fügen Sie ihn ein: …………………………………………………………………… ………………………….. Eingang 4 ' Berührungsschalter gleich 0 wenn berührt, sonst gleich 1

b2=1 ' anfänglicher Variablenwert für den Ein-/Aus-Zustand des Touch-Schalters: 1 = aus, 0= ein

main:serin 3, N2400, ("Daten"), b0, b1, b2, b3, b4, b5, b6, b7, b8, b9, b10, b11, b12, b13 b2 = pin4

Serout 0, N2400, ("Daten", b0, b1, b2, b3, b4, b5, b6, b7, b8, b9, b10, b11, b12, b13)

wenn b2 =0 und b1 = 1, dann ist 'REM b1 das im VB-Programm gesetzte Ready-to-Active-Flag b0=3 endif

select case b0 ' legt fest, wie Motor und LED an/aus geschaltet werden sollen case 0 low 1 pwmout 2 OFF ' LEDs und motor beide aus case 1 high 1 pwmout 2, 255, 350 ' LEDs an und Motor im Leerlauf bereit zur Aktivierung Fall 2 hoch 1 pwmout 2, 255, 450 ' LEDs an und Motor mit mittlerer Geschwindigkeit für Testlauf laufen lassen Fall 3 hoch 1 pwmout 2, 255, 700 'LEDS an und Motor mit voller Geschwindigkeit im Aktivierungs- und Upload-Modus sonst niedrig 1 pwmout 2 AUS ' LEDs und Motor beide aus endselect goto main……………………………………………………………………………………….. 4. Klicken Sie auf die Kleines blaues Dreieck in der Menüleiste, um das Programm herunterzuladen. 5. Wenn Sie während des Downloads keine Fehlermeldung erhalten haben, sind Sie fertig. Wenn Sie in dieser Phase wirklich nicht weiterkommen, bitten Sie das Picaxe-Hilfeforum https://www.picaxeforum.co.uk/ um Hilfe. Setzen Sie also einfach den Run/PRG-Schalter auf RUN zurück und trennen Sie das 6VDC-Netzteil und das serielle Kabel.

Schritt 12: Installieren/Ausführen des Visual Basic-Codes auf Ihrem PC

1. Der erste Schritt besteht darin, Visual Basic Express 2008 herunterzuladen und auf Ihrem PC zu installieren. Es ist kostenlos! Google einfach "Visual Basic Express 2008 download" Der Download ist ziemlich groß und wird die. NET Framework-Software enthalten, falls Sie feststellen, dass Sie diese noch nicht auf Ihrem Computer haben. Wichtig ist, dass die Installation von Visual Basic abgeschlossen ist und Sie die VB-Programmierumgebung auf Ihrem Computer öffnen können (siehe Foto). 2. Laden Sie die.wmv-Datei auf Ihre Festplatte herunter. Dies ist die Intersect-Videodatei. Diese Datei wurde mir mit freundlicher Genehmigung des YouTube-Benutzers Buzz100165 zur Verfügung gestellt. Laden Sie auch die Datei User Interface.pdf herunter und drucken Sie sie aus. 3. Laden Sie die angehängte.zip-Datei herunter und entpacken Sie alles in ein Unterverzeichnis auf der Festplatte Ihres PCs. Suchen Sie im Explorer die Datei … Name = Intersect Cube & File Type = Microsoft Visual Studio Solution, ein Doppelklick auf genau diese Datei sollte die Anwendung in Visual Basic Studio Express starten. Beim ersten Laden dauert es eine Weile. 4. Stellen Sie die folgenden Verbindungen her: 6 VDC Stromversorgung zur DC-Strombuchse des Full Function Controllers und serielles Kabel zwischen dem Full Function Controller und Ihrem PC. 5. Sie können jetzt mit Ihrem ersten Test beginnen. Klicken Sie in VB Express auf das kleine grüne Dreieck (siehe Foto), um die Anwendung auszuführen/zu debuggen. Wenn alles gut geht, sollten Sie nach einer Weile den Hauptbildschirm der INTERSECT-Anwendung sehen. Lesen Sie User Interface.pdf, um das Programm zu testen. Der anfängliche "Time Out"-Fehler sollte verschwinden, nachdem Sie Ihren Com-Port ausgewählt haben. Für Select Intersect Data File müssen Sie die.wmv-Datei auswählen, die Sie in Schritt 3 oben heruntergeladen haben. Testen Sie zunächst den manuellen Betrieb mit den Tasten STOP und TEST RUN. Wenn das funktioniert, dann … klicken Sie auf die Schaltfläche „INTERSECT INITIALISIEREN ZUM UPLOADING“. Beim ersten Klicken dreht sich der Würfel langsam. Es wartet darauf, dass Sie das untere Zylinder-Aluminiumband berühren, um es zu „aktivieren“. Wenn Sie das Band für ein oder zwei Sekunden berühren, sollte sich der Würfel schneller drehen und die Aktivierungssequenz beginnen. Danach wird die Upload-Sequenz gestartet, die das Abspielen der ausgewählten Intersect-Videodatei im Vollbildmodus beinhaltet. Wenn er fertig ist, dreht sich der Würfel langsam wieder. Sie können dann auf die Schaltfläche zum Stoppen klicken. Wenn Sie die obige Sequenz ein zweites Mal durchlaufen, wird das Intersect-Video leider nicht im Vollbildmodus wiedergegeben. Sie können dies beheben, indem Sie die Anwendung beenden und neu starten. Ich habe noch nicht herausgefunden, wie wir das beheben können. Siehe zusätzliche Kommentare im Schritt Schlussfolgerungen und Verbesserungen. 6. Das war's - klopfen Sie sich auf die Schulter für eine gute Arbeit.

Schritt 13: Schlussfolgerungen Nächste Schritte

Der schwierigste Teil dieses Projekts bestand darin, den Wachswürfel zu formen und die Visual Basic-Anwendung zu programmieren - hauptsächlich, um das Windows Media Player-Zeug richtig zu machen. Siehe Problem am Ende von Schritt 12. Auf der positiven Seite, da dies mein erstes VB-Programm war, habe ich viel über moderne Programmiermethoden gelernt.

Ich habe genug Material übrig, um einen zweiten Intersect Cube zu bauen - ich plane ein Modell, das die eingebaute Fähigkeit von Picaxe nutzt, 127 Sony IR-Codes mit einer sehr einfachen und billigen Schaltung zu lesen. Das bedeutet, dass ich es mit einer Universalfernbedienung von der anderen Seite des Raums aus steuern kann. Habe auch über ein Picaxe-Programm #2 nachgedacht, das es dem Intersect Cube ermöglichen würde, eigenständig zu arbeiten, ohne an einen PC angeschlossen zu sein. Dies sollte keine Hardware-Änderungen erfordern. Trennen Sie einfach das RS-232-Kabel und programmieren Sie den Picaxe neu, um zu sagen, dass er startet, wenn der Berührungssensor berührt wird, und sich dann nach beispielsweise 10 Sekunden ausschaltet. Ich würde auch gerne mein eigenes Video im Intersect-Stil machen, aber anstelle von Regierungsgeheimnissen als Thema Bilder aus der Chuck-TV-Show selbst verwenden. Es hat versucht, mit QuickTime einen Film aus JPEG-Bildern zu machen, aber es sah nicht so gut aus. Wenn jemand Ideen hat, wie man den Würfel selbst herstellen kann, der einfacher ist als der Wachsformprozess, wäre das großartig. Vielen Dank für einen Blick auf mein Instructable.

Empfohlen:

DIY So zeigen Sie die Zeit auf dem M5StickC ESP32 mit Visuino an - Einfach zu tun: 9 Schritte

DIY So zeigen Sie die Zeit auf dem M5StickC ESP32 mit Visuino an - Einfach zu machen: In diesem Tutorial lernen wir, wie Sie den ESP32 M5Stack StickC mit Arduino IDE und Visuino programmieren, um die Zeit auf dem LCD anzuzeigen

DIY, wie man eine cool aussehende Uhr macht – StickC – Einfach zu tun: 8 Schritte

DIY Wie man eine cool aussehende Uhr macht - StickC - Einfach zu machen: In diesem Tutorial lernen wir, wie man ESP32 M5Stack StickC mit Arduino IDE und Visuino programmiert, um eine Zeit auf dem LCD anzuzeigen und die Zeit auch mit den StickC-Tasten einzustellen

DIY Bluetooth Boombox Lautsprecher - HOW TO: 13 Schritte (mit Bildern)

DIY Bluetooth Boombox Lautsprecher | WIE MAN: Hallo! Vielen Dank, dass Sie sich dieses Projekt angesehen haben, dieses ist auf meiner Favoritenliste! Ich freue mich sehr, dieses tolle Projekt realisiert zu haben. Während des gesamten Projekts wurden viele neue Techniken verwendet, um die Gesamtqualität und das Finish der Spea

Rocola (DIY): 3 Schritte

Rocola (DIY): Rocola interactive que te allowirá reproducir tu música favorita en cualquier lugar que cuente con un toma corriente! Esta rocola cuenta con 3 canciones establecidas que puedes conservar o cambiar según tu gusto musical.La rocola cuenta con 3 boton

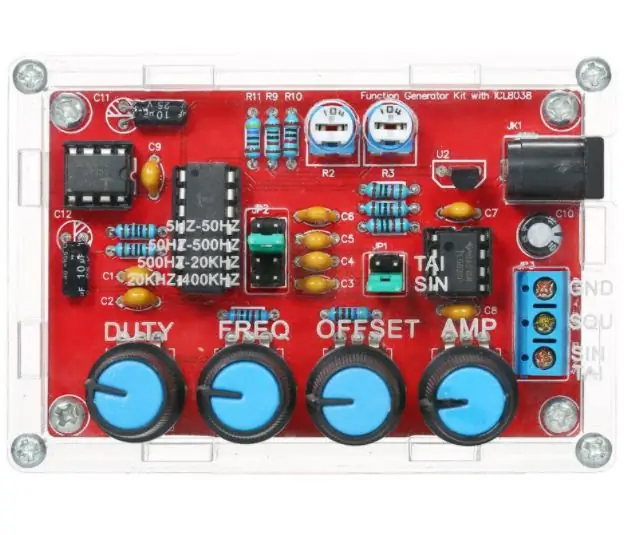

Kennenlernen des "Professional ILC8038 Function Generator DIY Kit": 5 Schritte

Kennenlernen des "Professional ILC8038 Function Generator DIY Kit": Auf der Suche nach neuen Elektronikprojekten bin ich auf ein süßes kleines Funktionsgenerator-Kit gestoßen. Es wird als „Professional ILC8038 Function Generator Sine Triangle Square Wave DIY Kit“bezeichnet und ist bei einer Reihe von Anbietern erhältlich