Inhaltsverzeichnis:

- Schritt 1: Kamerakomponenten

- Schritt 2: Gerätetest

- Schritt 3: Um zu beginnen | 3D-Modellierung

- Schritt 4: Aufbau des Gehäuses | die LCD-Anzeige

- Schritt 5: Die nächste Ebene

- Schritt 6: Chirurgie

- Schritt 7: Mehr Schichten

- Schritt 8: Die Vorderseite

- Schritt 9: Letzter Schliff

- Schritt 10: Erster Druck und Test-Anpassung

- Schritt 11: Korrekturen

- Schritt 12: Endmontage

- Schritt 13: Einschalten

- Schritt 14: Montage auf ein Stativ und Beispielbilder

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:20.

- Zuletzt bearbeitet 2025-01-23 12:52.

Anfang 2014 habe ich eine Instructable-Kamera namens SnapPiCam veröffentlicht. Die Kamera wurde als Reaktion auf das neu veröffentlichte Adafruit PiTFT entwickelt.

Es ist jetzt gut ein Jahr her und mit meinem letzten Ausflug in den 3D-Druck dachte ich, jetzt wäre ein guter Zeitpunkt, die SnapPiCam noch einmal zu besuchen und sie mit neueren und besseren Teilen als 3D-druckbare Kamera neu zu erfinden;)

Ich habe die neue Kamera das Bild genannt.

Die Picture Camera hat den zweiten Preis beim Raspberry Pi Contest gewonnen! Danke für all eure Stimmen und ein großes Lob an alle Teilnehmer:)

Lieben Sie 3D-Druck? Liebe T-Shirts?

Dann müssen Sie sich steps-per-mm.xyz ansehen!

Es ist mit einer riesigen Auswahl an tragbaren Teilen und Komponenten ausgestattet.

Schritt 1: Kamerakomponenten

Sie müssen die folgenden Teile und Ausrüstung zusammenstellen, bevor Sie mit Ihrer Picture Camera beginnen…

Elektronik

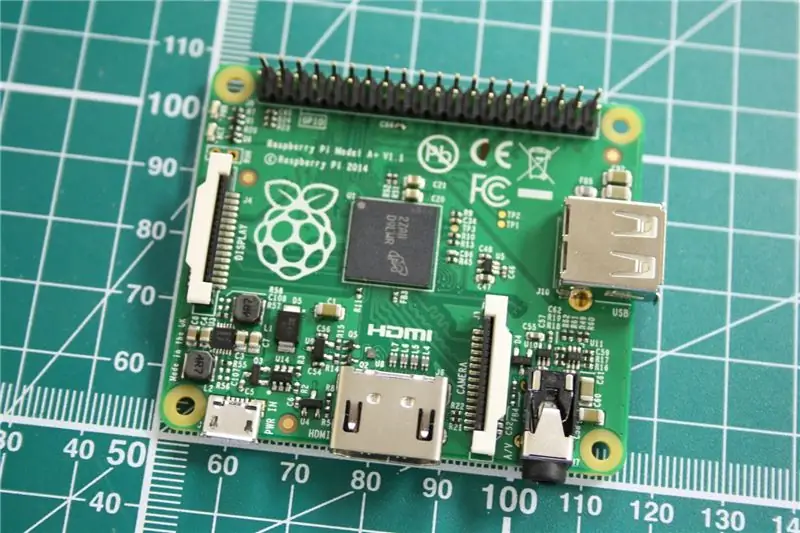

- Raspberry Pi-Modell A+

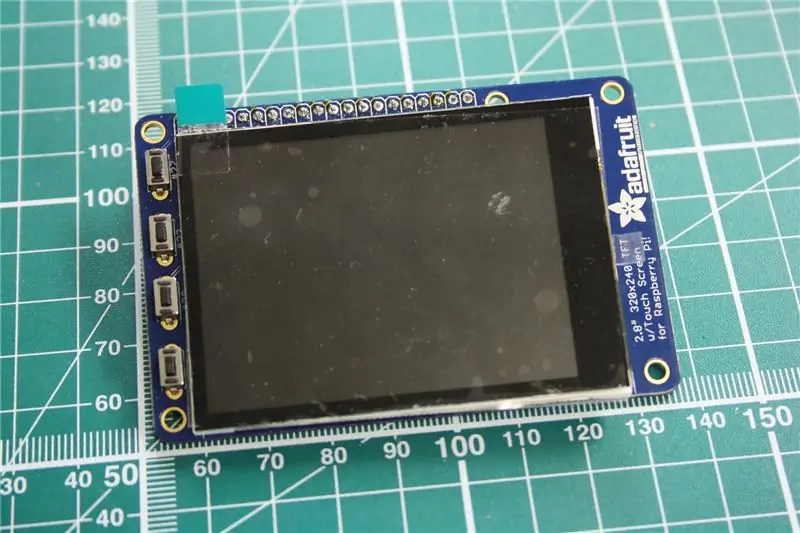

- Adafruit PiTFT 2.8" TFT 320x240 + Kapazitiver Touchscreen

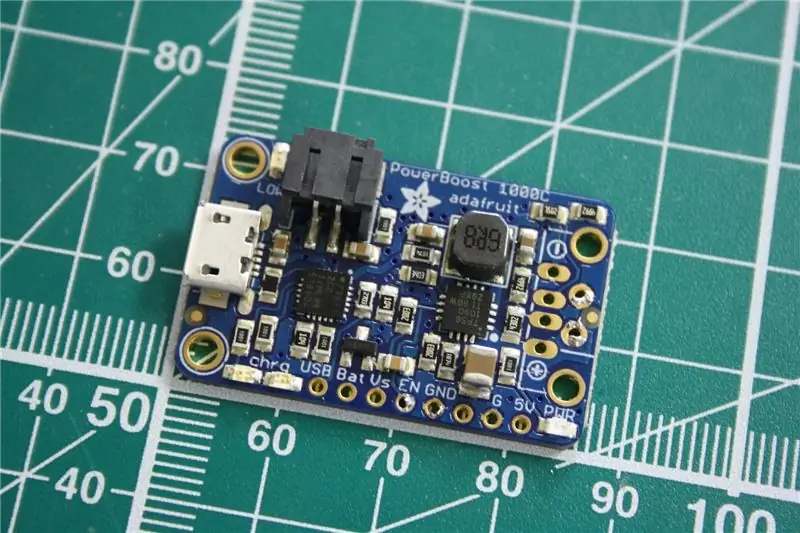

- Adafruit PowerBoost 1000 Ladegerät

- Adafruit Lithium-Ionen-Polymer-Akku - 3,7 V 2500 mAh

- Raspberry Pi Camera & FFC (ich habe eine alternative Omnivision OV5647-basierte kompatible Kameraplatine verwendet).

- Adafruit Miniatur-WiFi-Modul (802.11b/g/n)

- 8 GB oder mehr MicroSD-Karte

- Miniatur 19mm Schiebeschalter

- 1/4-20 UNC Messingeinsatz (optional).

- Adafruit taktile Schalterknöpfe (optional)

Hardware

- 4 x M3 16mm Schrauben (silber)

- 8 x M3 16mm Schrauben (schwarz)

- 4 x M4 Halbmuttern

- 4 x M3 20 mm Messing-Abstandshalter weiblich-weiblich

Allgemein

- 2 x weibliche DuPont-Stifte

- Kabel

- Schrumpfen durch Hitze

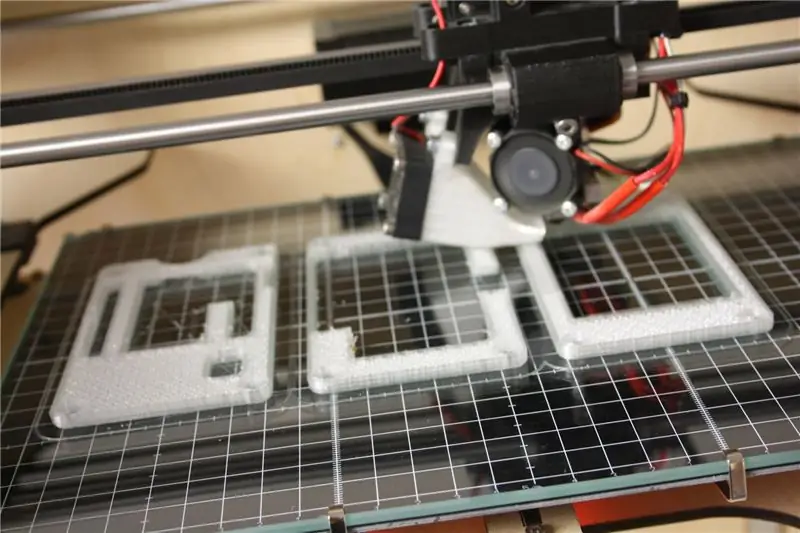

3D-gedruckte Teile

- Beigefügt sind STLs der sieben bedruckbaren Teile, die zum Drucken ausgerichtet sind und an den unteren Kanten eine 0,5 mm Fase haben, um den Elefantenfuß zu reduzieren (picture_STL.zip).

- Die ursprüngliche 123D Design-Datei ist beigefügt (picture.123dx).

- Zusammen mit STEP-Dateien für das gesamte Modell (picture_STEP.stp).

Werkzeuge & Ausrüstung

- BigBox 3D-Drucker

- Multibox-PC

- 123D-Design

- Lötkolben

- Crimps

- Inbusschlüssel

- Kleiner Hammer

- Zange

- Herrscher

- Cuttermesser

- Ein geeigneter Arbeitsplatz|Raum

Sobald Sie sicher sind, dass Sie alles haben, was Sie brauchen, können wir beginnen…..

Bitte unterstützen Sie meine Arbeit hier auf Instructables und auf Thingiverse

indem Sie beim Kauf die folgenden Affiliate-Links verwenden. Vielen Dank:)

eBay.com | eBay.de | eBay.fr | Amazon.de

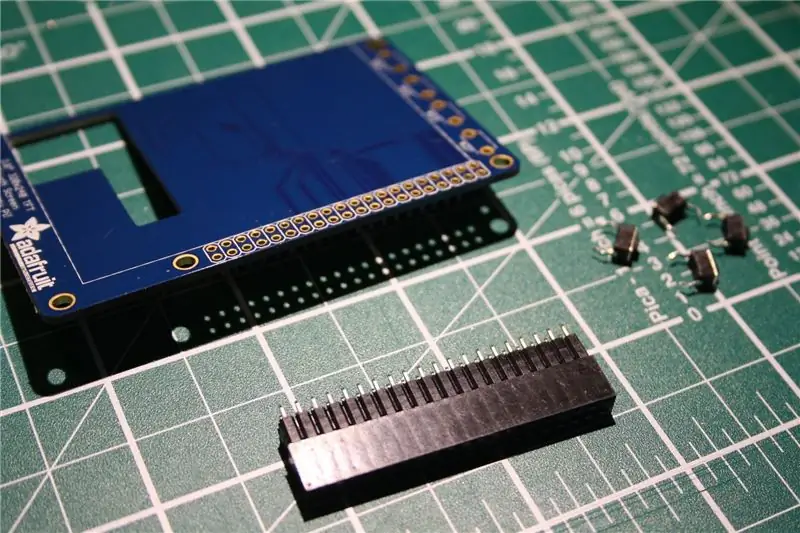

Schritt 2: Gerätetest

Ich habe vor langer Zeit gelernt, dass es am besten ist, die Elektronik zu überprüfen, bevor man mit Konstruktionsarbeiten beginnt.

Es kann sehr entmutigend sein, wenn Sie alle Schritte des Designs und der Montage durchgehen und feststellen, dass beim Einschalten nichts funktioniert!

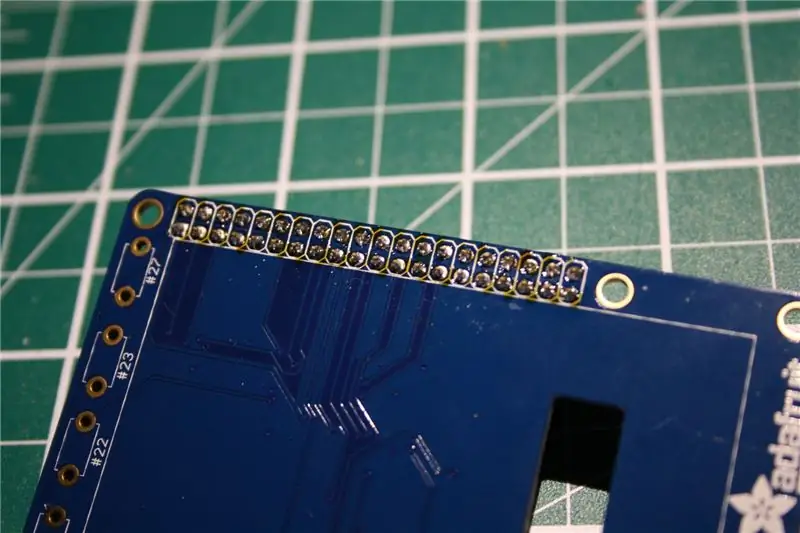

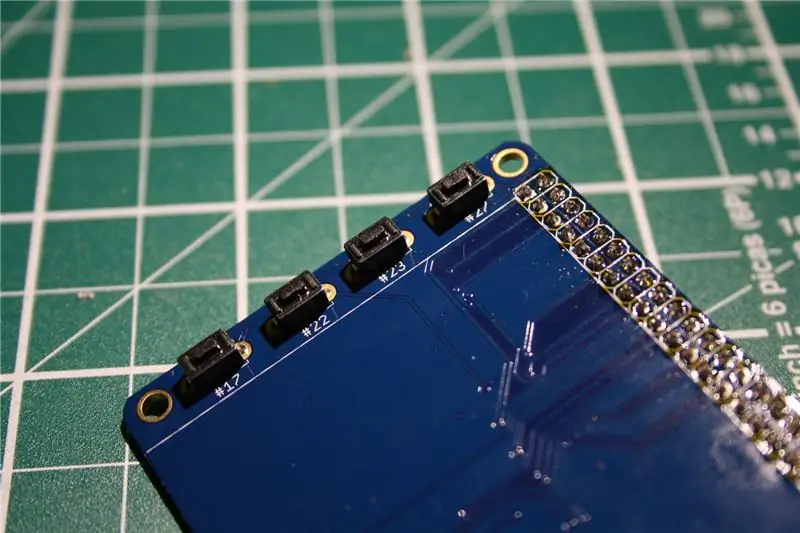

Löten Sie zuerst den GPIO-Header und die taktilen Schalter auf die Leiterplatte des LCD. Ich habe das LCD-Panel selbst entfernt, um die Dinge ein wenig einfacher zu machen.

Als nächstes müssen Sie das DIY WiFi Raspberry Pi Touchscreen Camera Tutorial von Adafruit durchlaufen, um die Software einzurichten. Ich hatte den Vorteil, einen Multibox-PC mit einem Raspberry Pi 2 zu haben, der es mir ermöglichte, die gesamte Software darauf zu installieren und zu konfigurieren, anstatt mit den Einschränkungen des Model A + zu kämpfen. Ich richte den optionalen Power Switch und die DropBox-Funktionen für die Kamera ein. Ich empfehle auch die Autoload-Funktion.

Während die Software es tut, können wir einige Drähte löten.

Der PowerBoost 1000 hat einen Freigabestift auf der Platine, der geschickt mit EN beschriftet ist. Wenn wir ein Kabel an EN und das andere Ende an einen Schalter und dann wieder an GND am PowerBoost anschließen, können wir die Stromausgabe steuern und die Kamera ein- und ausschalten.

Als nächstes müssen wir Strom vom PowerBoost zum Raspberry Pi bringen. Wir werden den Pi über den GPIO mit Strom versorgen und nicht über die übliche MicroUSB-Steckdose. Wir möchten nicht, dass ständig ein Kabel seitlich aus der Kamera herausragt.

Wir müssen die richtigen Pins auswählen, an die wir Strom liefern können. Es gibt ein hilfreiches GPIO-Cheat-Sheet von RasPi. Tv und überprüfen Sie das Blatt, das wir +5V an Pin-4 und GND an Pin-6 anschließen können.

Jetzt löten wir Dinge zusammen. EN & GND vom PowerBoost zum Switch, +5V & GND vom PowerBoost zum Raspberry Pi GPIO.

Stecken Sie den LiPo-Akku in den PowerBoost, stecken Sie ein MicroUSB-Ladegerät in den PowerBoost und lassen Sie den Akku ein wenig aufladen, während Sie die Software sortieren.

Sobald die MicroSD-Karte bereit ist, können Sie sie in das Model A+ einstecken und einschalten. Wenn alles gut gelaufen ist, sollten Sie Dinge auf dem kleinen LCD sehen.

Wenn Sie zufrieden sind, können wir weitermachen…..

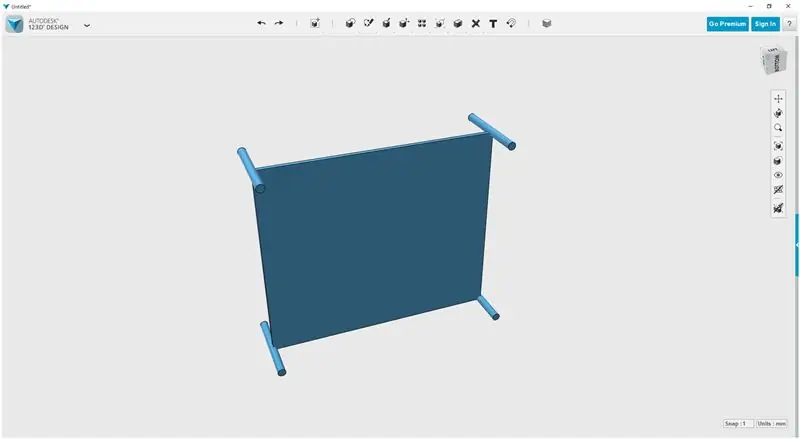

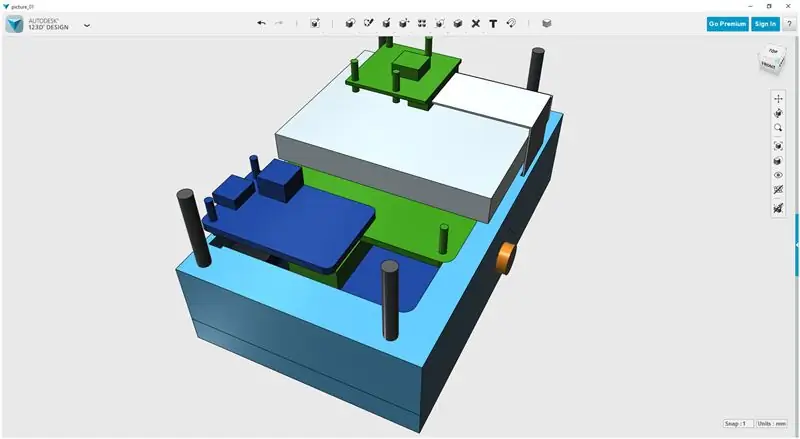

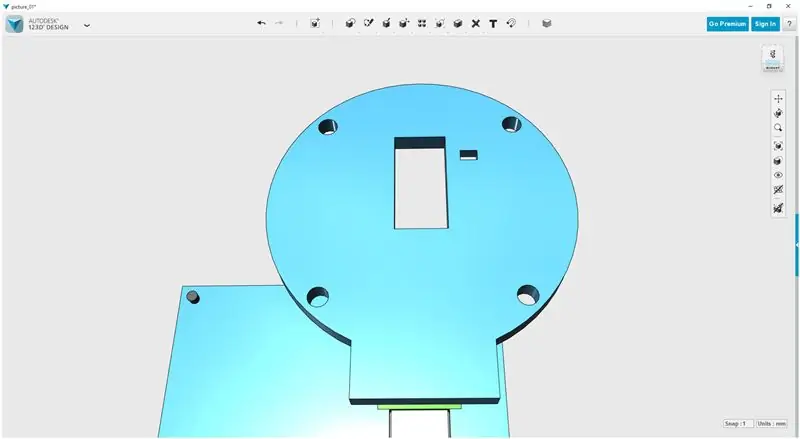

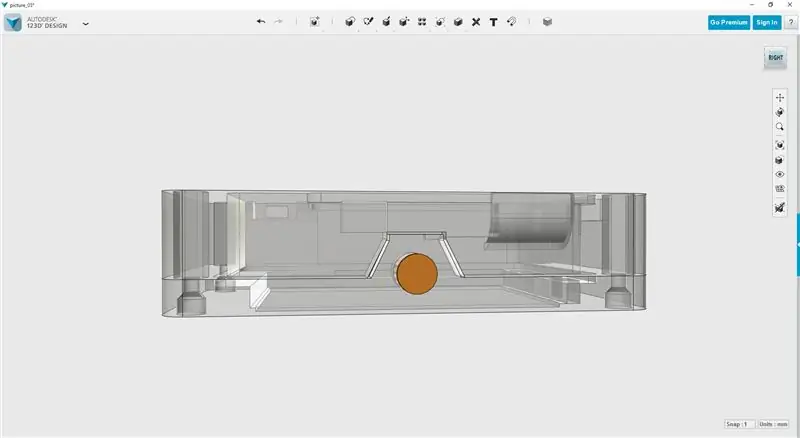

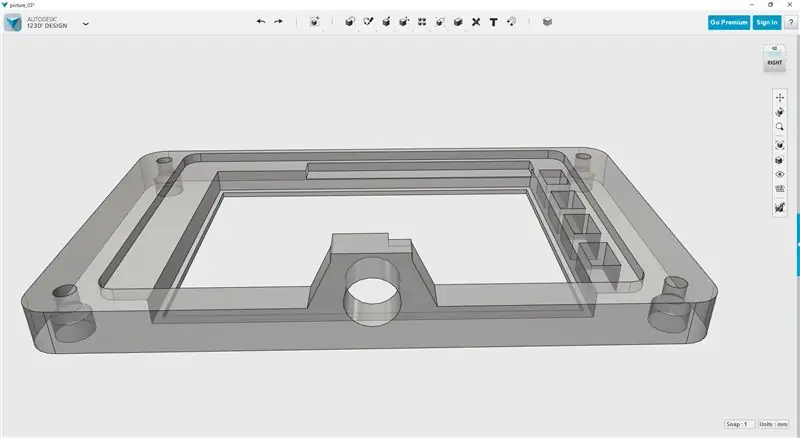

Schritt 3: Um zu beginnen | 3D-Modellierung

Ich werde 123D Design verwenden, um alle 3D-druckbaren Teile zu modellieren. Wenn Sie es noch nicht haben, holen Sie es sich kostenlos von ihrer Website unter https://www.123dapp.com/design Ich werde versuchen, meine Methoden zu erklären, aber wenn Sie die Grundlagen durchgehen müssen, gibt es viele Tutorials zu lass dich loslegen.

Als erstes finde ich immer einen geeigneten Bezugspunkt, den Punkt, von dem aus alle anderen Messungen gemacht werden und den Ausgangspunkt für dieses Projekt. In diesem Fall, da wir das Raspberry Pi Model A+ verwenden, habe ich die vier M2.5-Befestigungslöcher gewählt, die mein erster Bezugspunkt sind; das Datum.

Ich habe den Abstand zwischen den Befestigungslöchern gemessen und aus diesen Messungen ein Rechteck in 123D Design gemacht. An jede Ecke des Rechtecks habe ich einen Zylinder mit 1,25 Radien gelegt. Wir haben jetzt das Datum, von dem aus wir arbeiten müssen.

Messen Sie als nächstes die Abmessungen der Platine des Modells A+ und erstellen Sie ein Rechteck, um es darzustellen. Sie können die Leiterplattenform mit dem Fangwerkzeug am Referenzrechteck der Montagebohrung ausrichten. Gehen Sie von dort aus um den RPI herum und messen Sie alle wichtigen Komponenten, indem Sie sie dem Modell hinzufügen, während Sie fortfahren. Ich habe den WiFi-Dongle als Teil des Modells A + eingesteckt und mitgeliefert.

Wiederholen Sie diesen Vorgang für jede der elektronischen Komponenten, bis Sie alle in 123D Design modelliert haben.

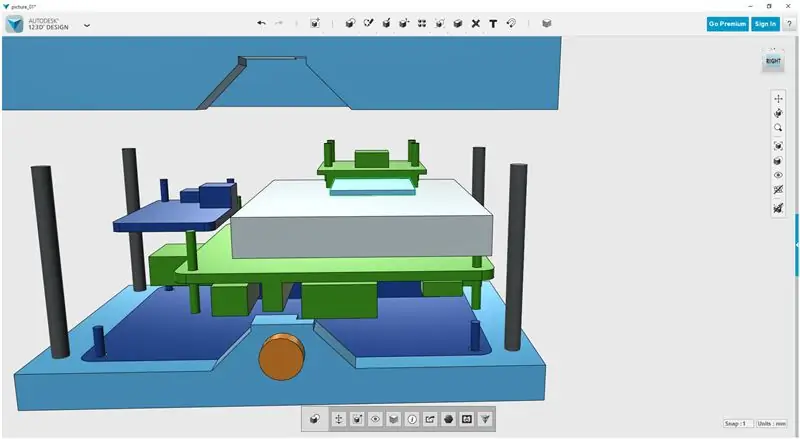

Ich habe ein grobes Modell erstellt, wo ich alle Komponenten in der Kamera haben wollte.

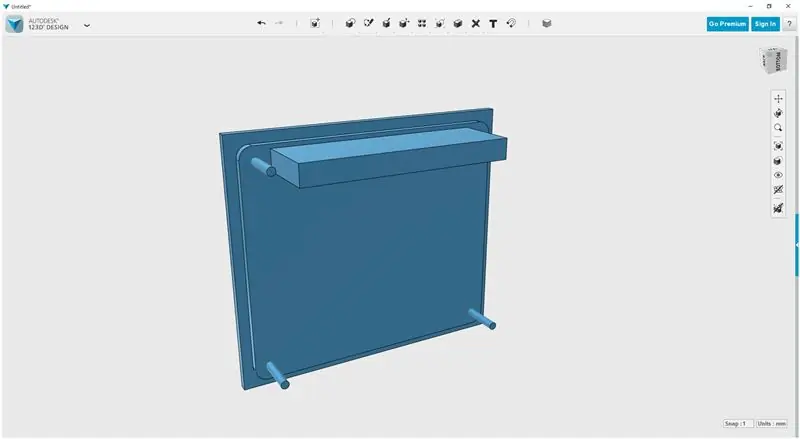

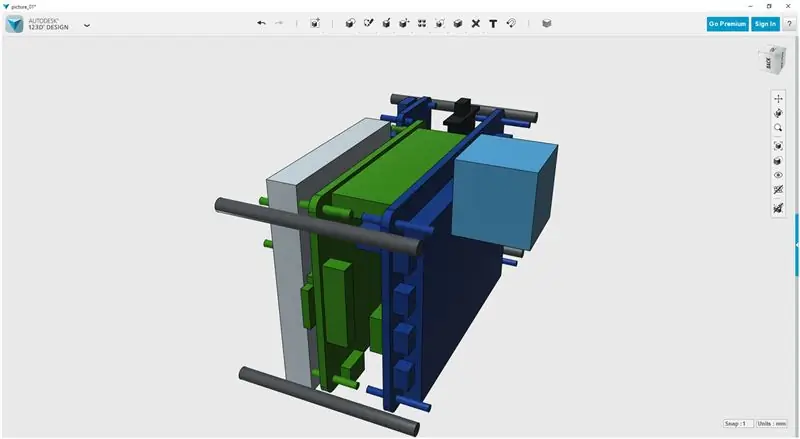

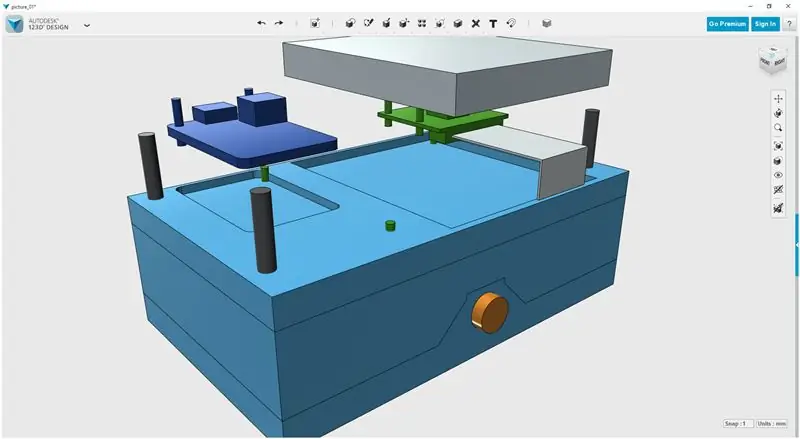

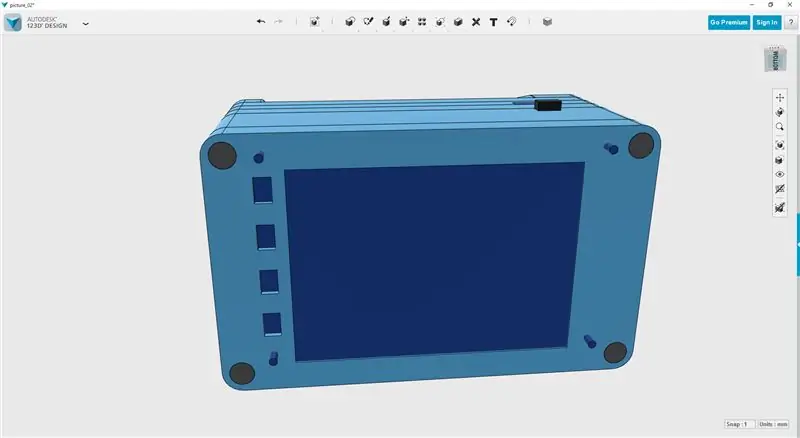

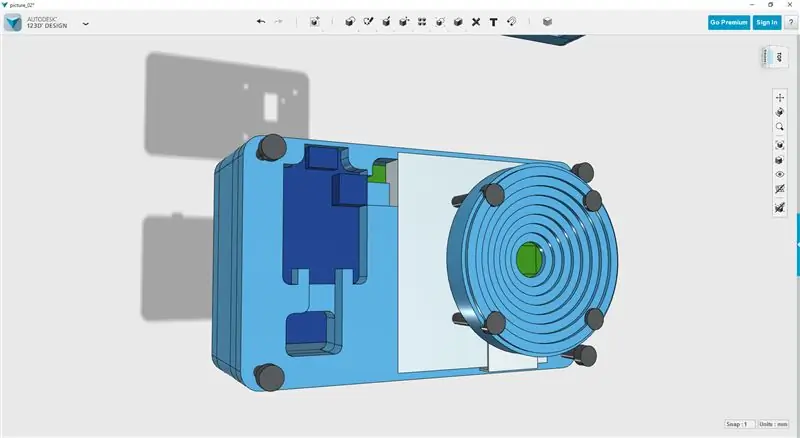

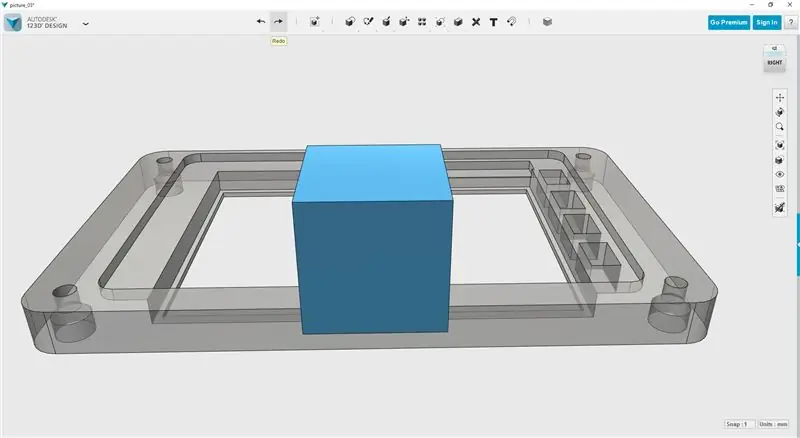

Schritt 4: Aufbau des Gehäuses | die LCD-Anzeige

Um es ein wenig einfacher zu machen, habe ich jeder Komponente mit den Materialwerkzeugen eine Farbe gegeben. Spielen Sie mit dem Layout herum und positionieren Sie jede Komponente in der gewünschten Ausrichtung. Ich fügte vier Säulen hinzu, um darzustellen, wohin die Gehäuseschrauben gehen sollten.

Mechanische Bildhauerei

Ich verwende den quadratischen Körper in 123D Design, um ein Gehäuse für das LCD zu formen. Platzieren Sie einen einfachen 20x20x20-Volumenkörper auf einer Fläche des LCD-Modells. Mit der Pull-Funktion bewegen Sie die Kanten, um die LCD-Platine, das LCD, die Tasten des LCDs und die vier vorgeschlagenen Gehäuseschrauben zu umfassen.

Erstellen Sie eine Kopie des LCD und verschieben Sie es für den Moment aus der Baugruppe.

Mit dem verbleibenden LCD erhöhen Sie die Länge des LCD und der Tasten, so dass sie durch den Festkörper ragen. Dazu können Sie das Ziehwerkzeug verwenden.

Ziehen Sie nun mit dem Subtraktionswerkzeug das LCD von dem gerade erstellten Volumenkörper ab. Dies sollte eine Einbuchtung des LCD im Volumenkörper hinterlassen und einen Ausschnitt für das LCD und die Tasten hinterlassen.

Verschieben Sie das kopierte LCD wieder an seinen Platz.

Sie können den neuen Volumenkörper ein wenig von der Baugruppe wegbewegen, damit Sie ihn besser sehen können. Ich habe einen 1 mm x 1 mm großen Grat um die Innenseite des LCD-Ausschnitts hinzugefügt, der verhindert, dass das LCD herausfällt.

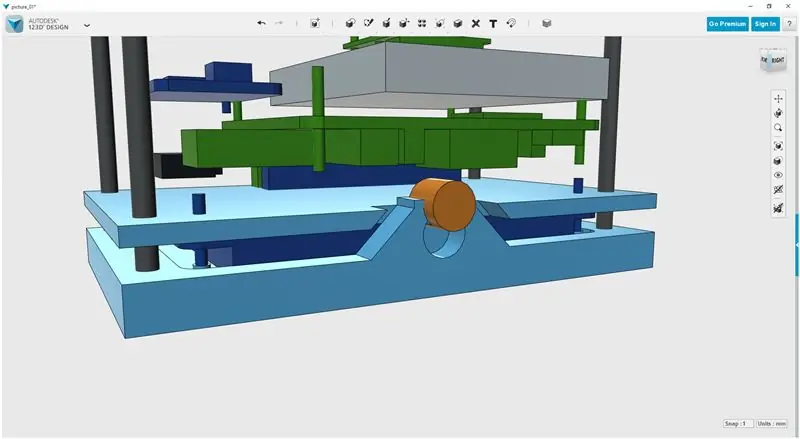

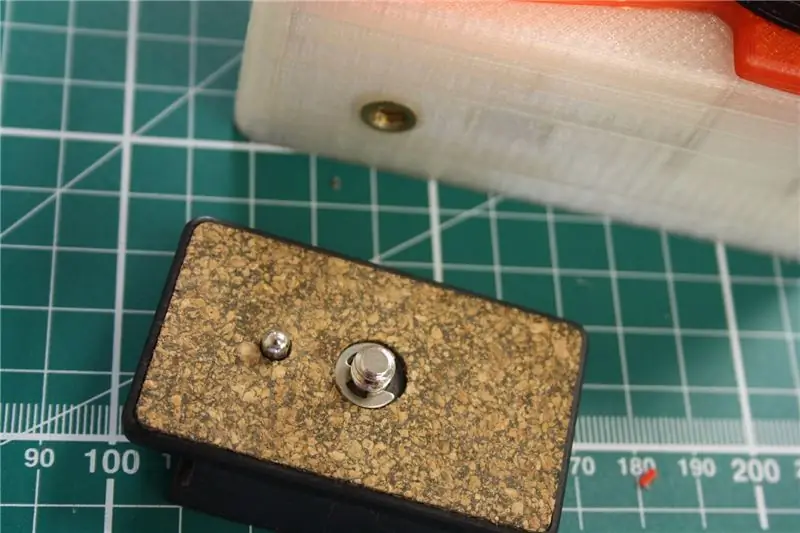

Optionale Stativhalterung

Ich habe einen Ersatz 1/4-20 UNC Messingeinsatz, der von einem anderen Projekt herumklopft. Es ist einfach das richtige Gewinde für Standard-Stativhalterungen. Als ich eine großartige Gelegenheit sah, fügte ich einen Abschnitt für den Messingeinsatz an der Basis der Kamera hinzu.

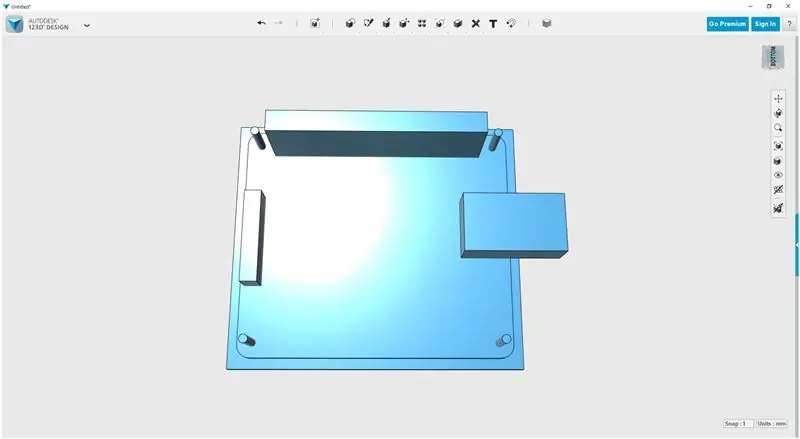

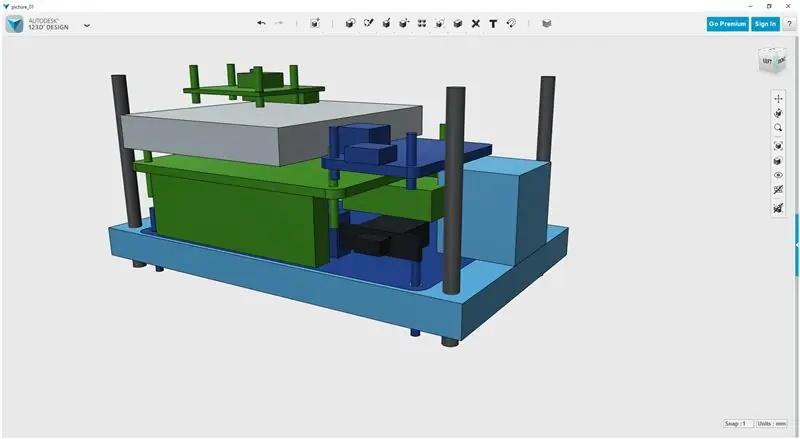

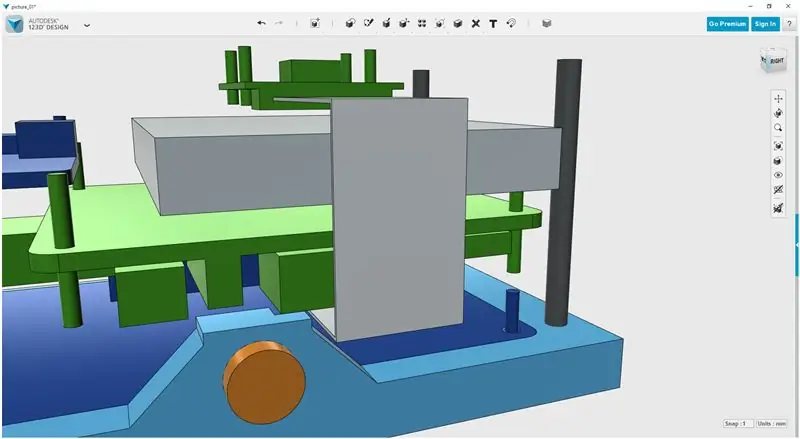

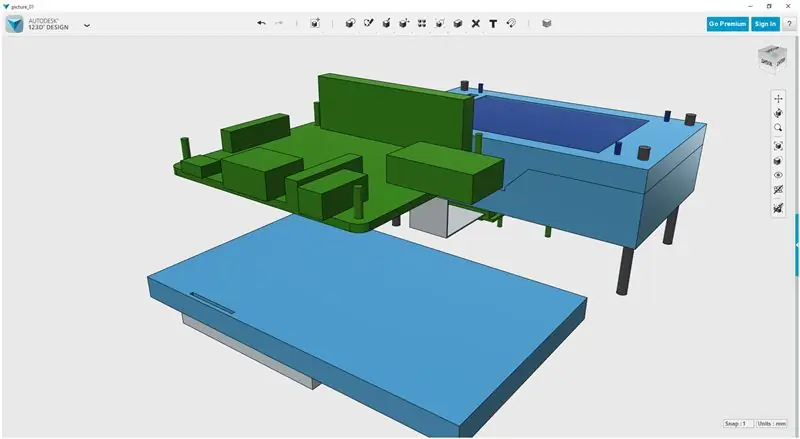

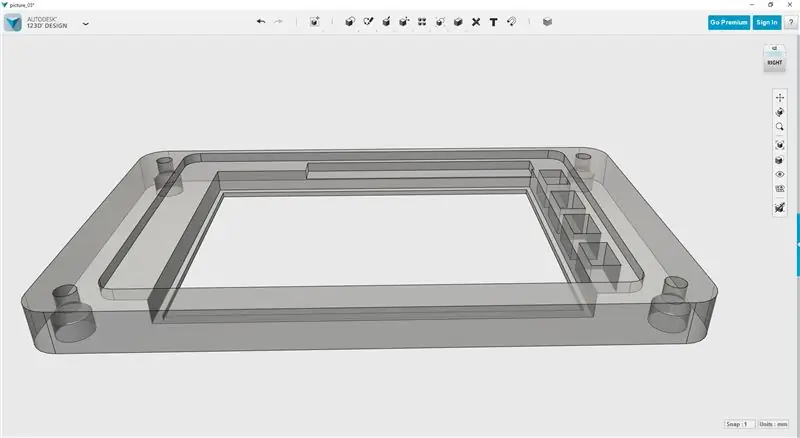

Schritt 5: Die nächste Ebene

Mit der gleichen Methode zum Anpassen eines grundlegenden 20x20x20-Volumenkörpers können wir die nächste Ebene erstellen.

Die Leiterplatten werden in Schlitzen in den Lagen gehalten, so dass außer den vier Gehäuseschrauben keine Schrauben benötigt werden.

Es gibt auch nur zwei Kabelpaare, so dass das System sehr einfach und gut zu handhaben ist. Sie müssen nur einige Zeit damit verbringen, Platz für alle Komponenten zu schaffen und die Leiterplattendicken zu überprüfen.

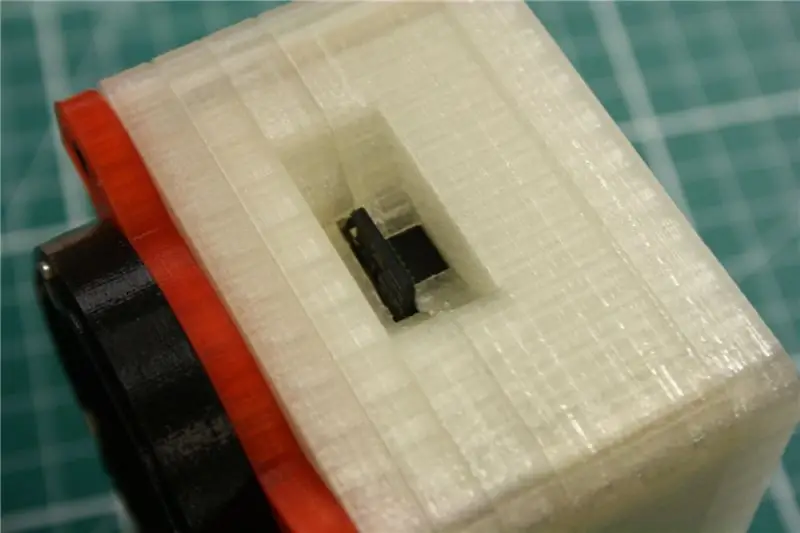

Schritt 6: Chirurgie

Denken Sie daran, einen Kanal für den FFC der Kamera zu erstellen.

Ich ging mit 1 mm dick und 1 mm auf jeder Seite.

Schritt 7: Mehr Schichten

Bauen Sie das Gehäuse weiter auf, um alle Komponenten zu umschließen. Denken Sie daran, Platz für die Komponenten auf den Ebenen darüber und darunter zu schaffen.

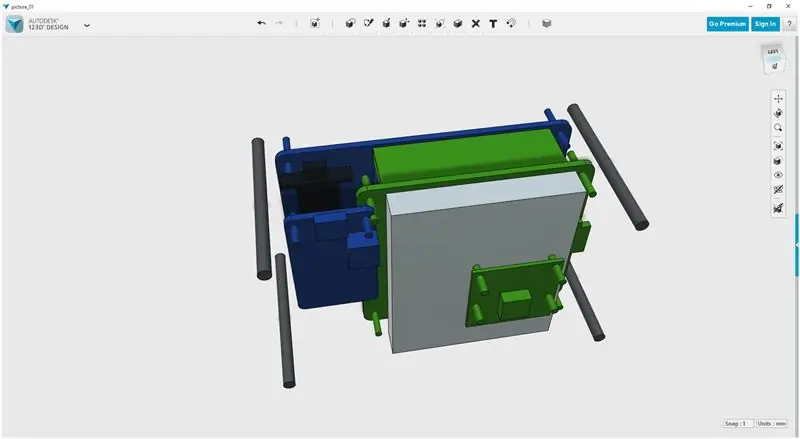

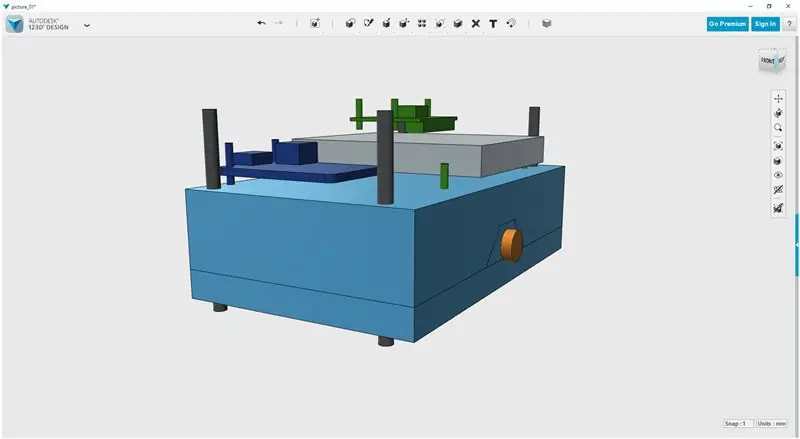

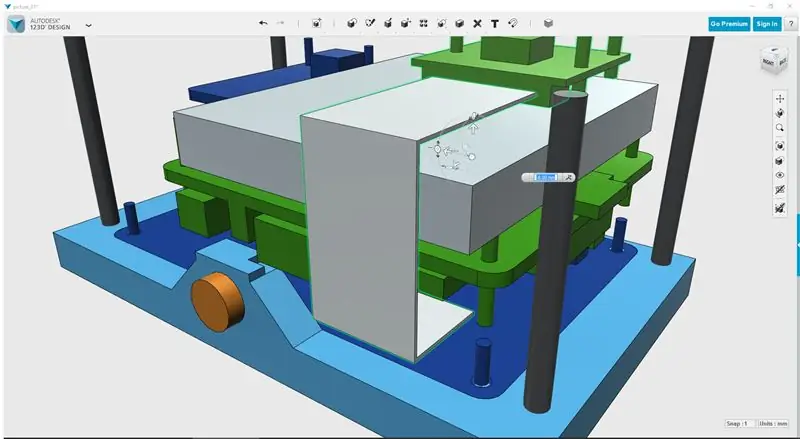

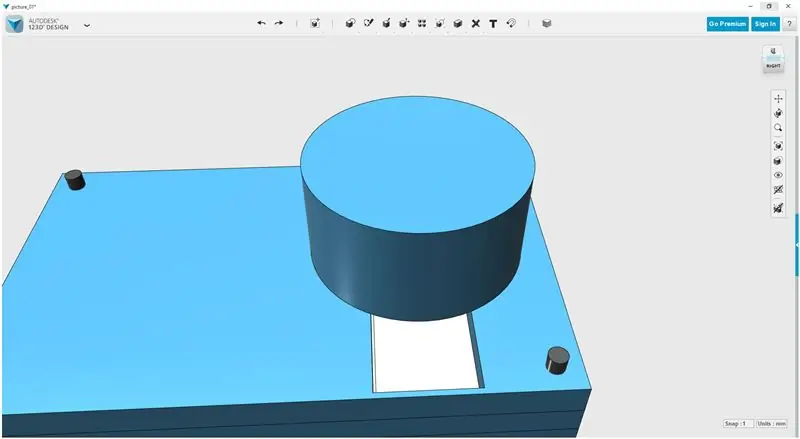

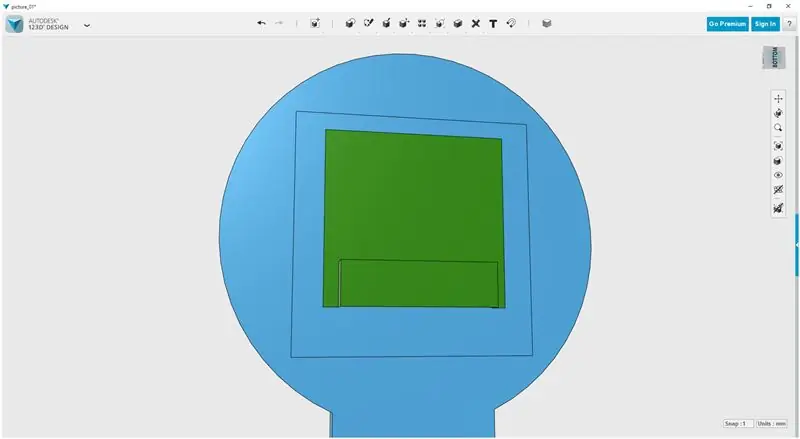

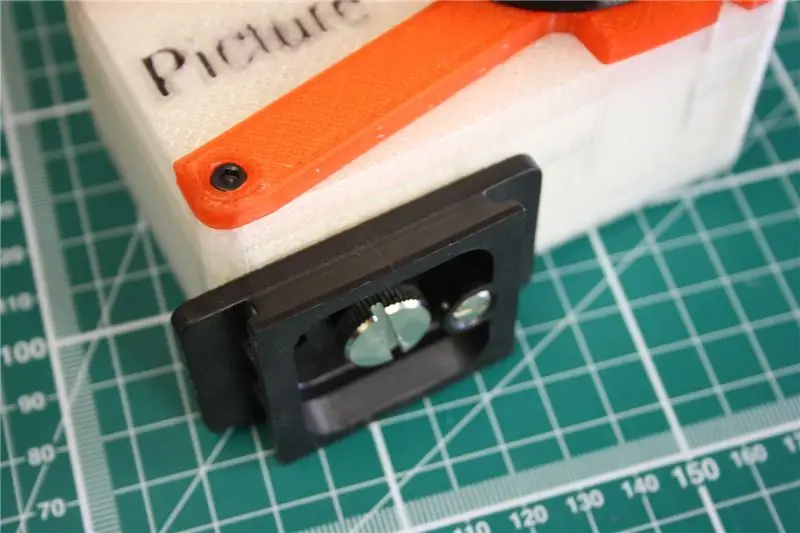

Schritt 8: Die Vorderseite

Die Vorderseite der Kamera ist offen für eine künstlerische Interpretation dessen, wie eine Kamera aussehen sollte. Ich wollte, dass die Objektivabdeckung abnehmbar ist, also legte ich vier M3-Halbmuttern in eine der Schichten und machte Platz für einige passende M3-Schrauben, um die Objektivkappe zu halten.

Der letzte Schliff war das Hinzufügen des Bildnamens auf der Vorderseite und das Abrunden der Kameraecken.

Schritt 9: Letzter Schliff

Ich habe einen kleinen Zylinder verwendet, um eine kleine Öffnung für die Finger zum Einlegen und Entfernen der MicroSD-Karte aus dem Modell A + zu schaffen.

Ich fing an, Löcher für die PowerBoost-LEDs zu schaffen, um durchzuscheinen, damit der Strom- und Ladestatus leicht zu sehen war, aber auf halbem Weg mit der notwendigen Arbeit, hauptsächlich weil mir die Idee des Ausschneidens nicht gefiel, schlug ich auf die andere Möglichkeit, das Gehäuse stattdessen in einem transparenten Material zu bedrucken. So konnte ich den Fall einfach so lassen wie er war:)

Ich muss zugeben, dass ich ein wenig feststeckte, wie man das Gehäuse zusammenschraubt. Ich wollte nicht, dass auf der Rückseite Gewinde aus Muttern herausragen und ich mochte die versenkte Kopfschrauben-Optik auf der Vorderseite sehr. Das gleiche wollte ich natürlich auch auf der Rückseite haben.

Nach einigem Überlegen hatte ich eine Idee, wie ich es angehen könnte…

Die Idee stammt aus einem Bereich, den ich beim Design der Elektronikhalterung der BigBox untersucht habe, wo wir PCB-Abstandshalter verwenden, um die Rumba-Platine von der Grundplatte des Druckers zu heben. Ich hatte Abstandshalter mit Innengewinde an beiden Enden gesehen und konnte zwar in jede Ecke einen Abstandshalter setzen und einfach von vorne und hinten einschrauben. Das würde bedeuten, dass keine fiesen Nüsse oder blanken Fäden herausragen!

Ich machte Sechskantlöcher in einigen der inneren Schichten, wo ich einen 20mm M3 weiblich-weiblichen Messingstandplatz einsetzen würde. Zuletzt habe ich das Material für das Gehäuse auf Glas gesetzt, damit es transparent ist.

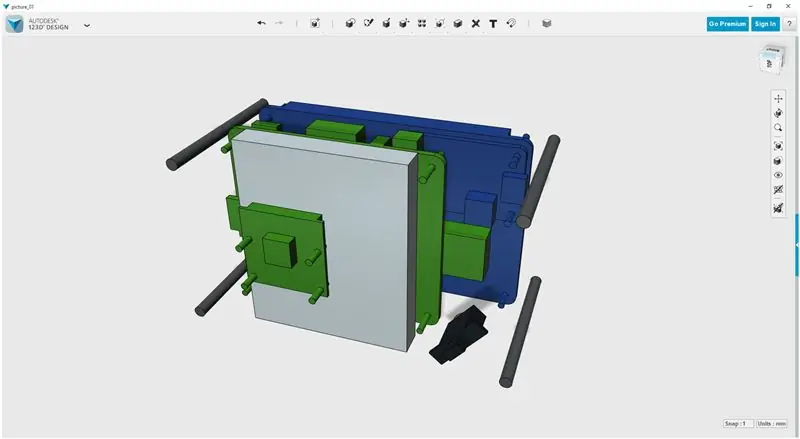

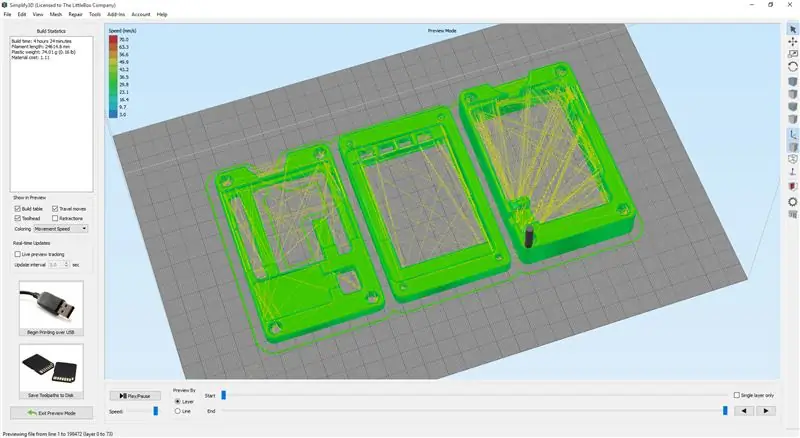

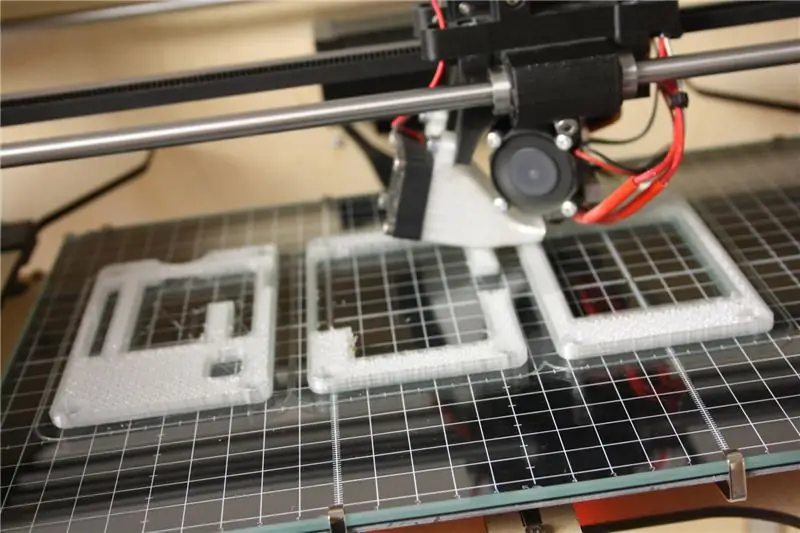

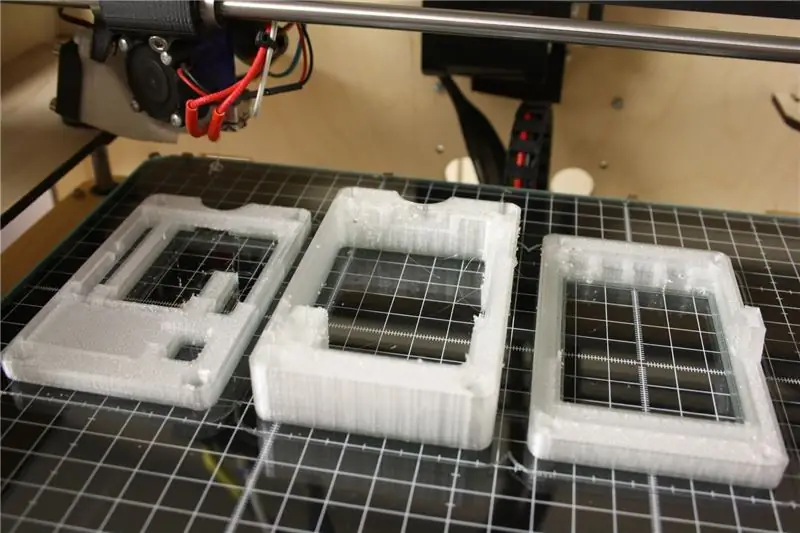

Schritt 10: Erster Druck und Test-Anpassung

123D Design kann STL-Dateien zur Verwendung mit Slicern exportieren. Ich verwende Simplify3D, aber es gibt viele andere, darunter Cura und Repetier.

Sobald die STLs exportiert wurden, können wir sie in unseren Slicer importieren. Schneiden Sie die Dateien auf und generieren Sie den G-Code zum Drucken. Für den ersten Testdruck habe ich Natural PLA verwendet. Es dauerte ungefähr 10 Stunden, um alle Teile zu drucken.

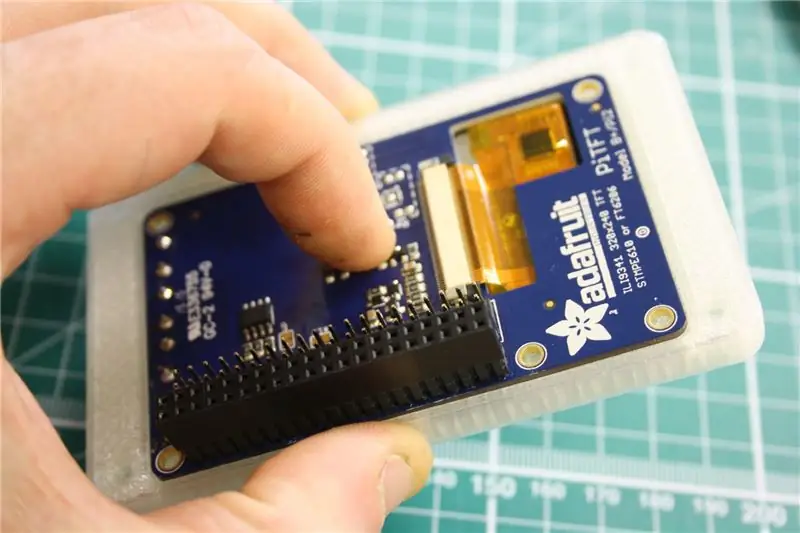

Passform testen

Führen Sie den Montageprozess durch und überprüfen Sie, ob alle Löcher mit den Komponenten übereinstimmen, dass der Kamera-FFC durch den Schlitz passt und dass das LCD und die Tasten richtig ausgerichtet sind.

Ich habe festgestellt, dass der Ausschnitt für die Stativhalterung nicht sehr gut funktioniert hat, also werden wir das und einige andere Probleme im nächsten Schritt beheben.

Schritt 11: Korrekturen

Der Höcker in der LCD-Schicht für den Messingeinsatz muss geändert werden. Der Plan ist, es in den größten Abschnitt in einen geeigneten Raum zu verschieben, wo es durch nichts unterbrochen wird.

Der erste Schritt besteht darin, das alte Gehäuse zu entfernen. Es ist ein einfacher Vorgang, den unerwünschten Abschnitt zu subtrahieren.

Als nächstes verschieben Sie das Modell vom Messingeinsatz an die gewünschte Stelle und erstellen mit dem Subtraktionswerkzeug einen neuen Schlitz.

Ich musste ein wenig mit den Löchern für die LCD-Tasten herumspielen, um die Dinge gut auszurichten.

Schritt 12: Endmontage

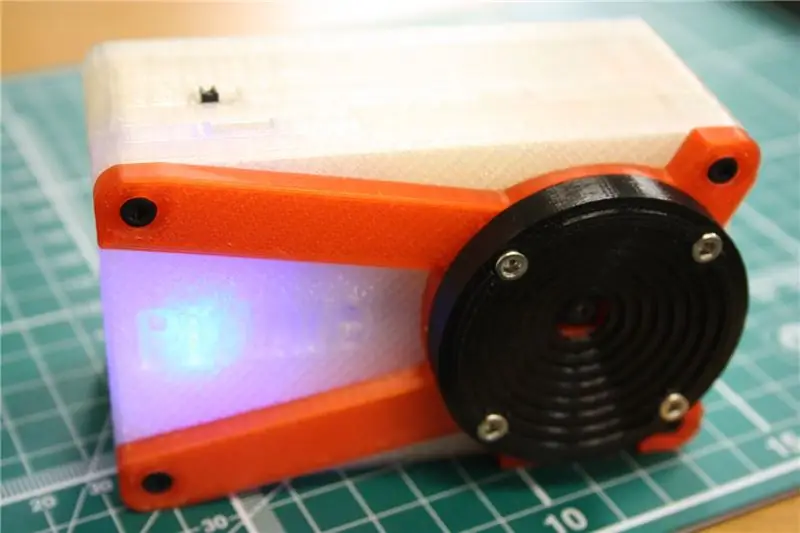

Ich habe die Teile in transparentem Natural PLA nachgedruckt, mit Ausnahme der Frontabdeckung, die mit transparentem rotem M-ABS hergestellt wurde und der Linsenabdeckung ist in schwarzem PLA.

Jetzt ist es an der Zeit, die Kamera zusammenzubauen!

An das Stromkabel vom PowerBoost habe ich weibliche DuPont-Stecker gecrimpt. Ich habe damals nicht das übliche Kunststoffgehäuse angebracht, da sie zu lang sind, um in den Raum zwischen LCD und Raspberry Pi zu passen. Wenn Sie sie mit einem Stück Schrumpfschlauch abdecken, werden sie nicht kurzgeschlossen, wenn sie sich ein wenig bewegen.

Ich fand, dass es viel einfacher war, dem FFC eine kleine Kurve zu geben, durch die Schlitze zu führen.

Sie können die Länge des Batteriekabels nach Belieben reduzieren, aber achten Sie darauf, dass Sie entweder das alte Kaptonband behalten oder es idealerweise durch ein neues ersetzen.

Bringen Sie die Schrauben und Messingabstandshalter an, um die Kamera fertigzustellen. Als nächstes schalten wir es ein.

Schritt 13: Einschalten

Stecken Sie die MicroSD-Karte ein, geben Sie ihr etwas Saft, wenn Sie der Meinung sind, dass der Akku fast leer ist, und schieben Sie dann den Netzschalter auf, wenn Sie bereit sind.

Der Bildschirm wird für einige Sekunden weiß, während das System hochfährt, die Bootsequenz sollte ziemlich schnell auf dem Bildschirm erscheinen.

Navigieren Sie nach dem Laden durch die Menüs und stellen Sie die Speicheroption auf DropBox oder wo immer Sie möchten!

Geh und mach ein paar Fotos

Sie können die Kamera ausschalten, indem Sie die Software beenden (über das Einstellungsmenü) und dann den Netzschalter auf dem LCD drücken. Schließlich, wenn Power Down auf dem LCD erscheint, können Sie den Strom mit dem Schiebeschalter ausschalten. Alternativ drücken Sie in der Software den Netzschalter auf dem LCD und warten Sie, bis der Kamerabildschirm nicht mehr reagiert. Lassen Sie es einige Sekunden länger und schalten Sie dann den Strom mit dem Schiebeschalter aus.

Schritt 14: Montage auf ein Stativ und Beispielbilder

Entfernen Sie die abnehmbare Stativhalterung von Ihrem Stativ, schrauben Sie sie an die Basis Ihrer Picture-Kamera und setzen Sie sie auf das Stativ.

Genießen:)

Zweiter Preis beim Raspberry Pi Contest

Empfohlen:

Interessante Programmieranleitung für Designer - Bringen Sie Ihr Bild zum Laufen (Teil 2): 8 Schritte

Interessante Programmieranleitung für Designer – Bringen Sie Ihr Bild zum Laufen (Teil 2): Mathematik scheint für die meisten von Ihnen nutzlos zu sein. Die in unserem täglichen Leben am häufigsten verwendete ist einfach Addieren, Subtrahieren, Multiplizieren und Dividieren. Es ist jedoch ganz anders, wenn Sie mit Programm erstellen können. Je mehr Sie wissen, desto mehr wundervolle Ergebnisse werden Sie erhalten

3D-gedruckte Handprothese in 4 Schritten

3D-gedruckte Handprothese in 4 Schritten!: Dieses Projekt ist eine Handprothese, die von mir gedruckt wurde. Ich suche mehr Wissen über Prothetik und 3D-Druck. Obwohl dies nicht das beste Projekt ist, ist es eine großartige Möglichkeit, praktische Erfahrungen zu sammeln und zu lernen, wie man

3D gedruckte personalisierte USB-Hüllen - in Details: 4 Schritte

3D-gedruckte personalisierte USB-Hüllen - im Detail: Hallo, mein Name ist Emese. Ich habe die https://customflashdrive.co.uk/3d-print-your-own-Site erstellt. Dies ist ein Ort, an dem Sie eine 3D-gedruckte USB-Hülle personalisieren können. Die Personalisierung einer 3D-gedruckten USB-Hülle ist einfach: Sie fügen Ihren eigenen Text mit bis zu 10 Zeichen hinzu und wählen

Fügen Sie ein Bild für Ihr Konto ein: 4 Schritte

Setzen Sie ein Bild für Ihr Konto: Ich werde einige von Ihnen zeigen, die Hilfe beim Hinzufügen eines Bildes als Avatar oder für Ihr anweisbares benötigen. Hier sind einige Schritt-für-Schritt-Anleitungen, wie Sie dies tun. Bitte zögern Sie nicht, Kommentare und einige Tipps für dieses instructable hinzuzufügen. Unter

Interessante Programmieranleitung für Designer - Bringen Sie Ihr Bild zum Laufen (Teil eins): 16 Schritte

Interessante Programmieranleitung für Designer – Bringen Sie Ihr Bild zum Laufen (Teil 1): Run! Lauf! Run!Programming ist gar nicht so schwer. Der Schlüsselpunkt ist, Ihren Rhythmus zu finden und ihn nacheinander zu tun. Bevor Sie dieses Kapitel lesen, waren Sie hoffentlich bereits mit der grundlegenden Methode des Funktionszeichnens vertraut, oder Sie werden sich schwindelig und verwirrt fühlen