Inhaltsverzeichnis:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:18.

- Zuletzt bearbeitet 2025-01-23 12:52.

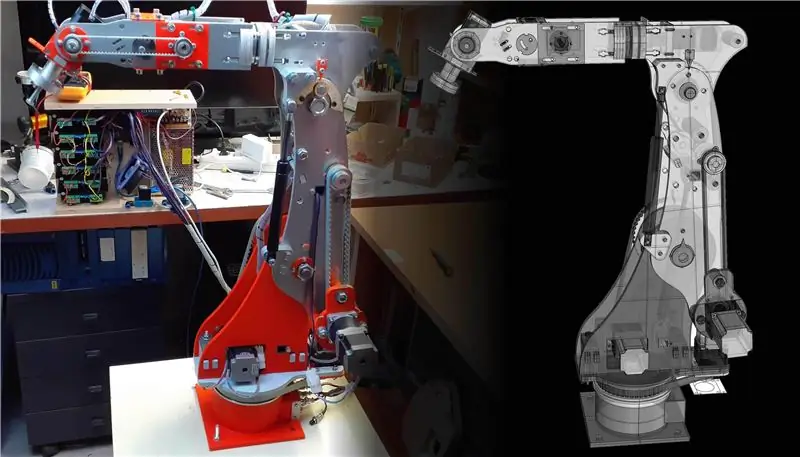

Nach mehr als einem Jahr Studium, Prototypen und diversen Fehlern gelang es mir, einen Eisen/Aluminium-Roboter mit 6 durch Schrittmotoren gesteuerten Freiheitsgraden zu bauen.

Der schwierigste Teil war das Design, denn ich wollte 3 grundlegende Ziele erreichen:

- Niedrige Realisierungskosten

- Einfache Montage auch mit wenig Equipment

- Gute Präzision beim Bewegen

Ich habe das 3D-Modell mit Rhino mehrmals entworfen bis (meiner Meinung nach) ein guter Kompromiss, der die 3 Anforderungen erfüllt.

Ich bin kein Ingenieur und hatte vor diesem Projekt keine Erfahrung in der Robotik, so dass eine Person mit mehr Erfahrung als ich Konstruktionsfehler in dem, was ich tat, feststellen konnte, aber ich kann immer noch sagen, dass ich mit dem Endergebnis zufrieden bin, das ich erreicht habe.

Lieferungen

Für weitere Informationen besuchen Sie meinen persönlichen Blog

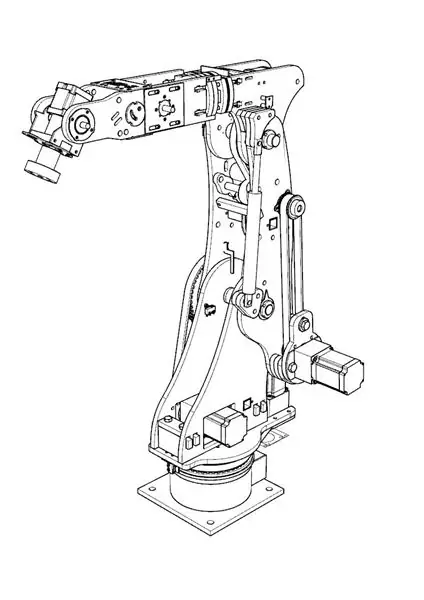

Schritt 1: CAD-Design

Bevor ich zum endgültigen Modell kam, entwarf ich mindestens 8 verschiedene Prototypen mit unterschiedlichen Übertragungssystemen, aber keiner konnte die oben beschriebenen 3 Anforderungen erfüllen.

Durch die Zusammenstellung der mechanischen Lösungen aller hergestellten Prototypen (und auch das Eingehen einiger Kompromisse) entstand das endgültige Modell. Ich habe die Stunden, die ich vor dem CAD verbracht habe, nicht mitgezählt, aber ich kann Ihnen versichern, dass es wirklich viele waren.

Ein Aspekt, der bei der Konstruktion berücksichtigt werden muss, ist, dass selbst ein einziges Gramm am Ende des Handgelenks des Roboters auf Kosten der Drehmomentbeständigkeit der Motoren an der Basis vervielfacht wird und daher mehr Gewicht hinzugefügt wird und je mehr die Motoren muss berechnet werden, um die Anstrengung auszuhalten.

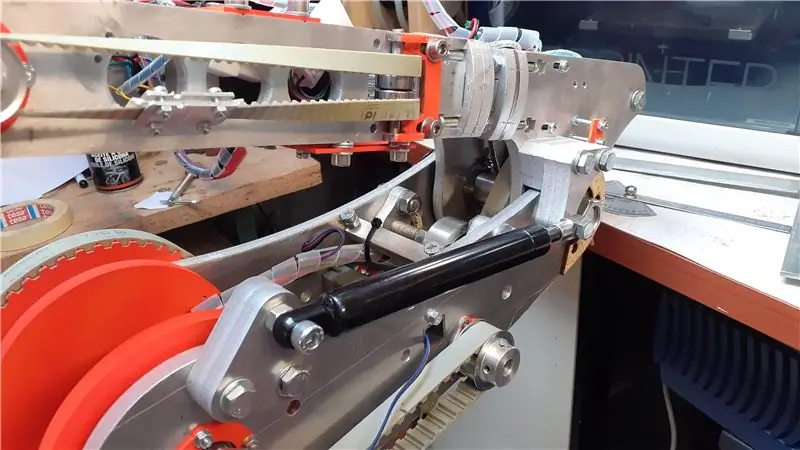

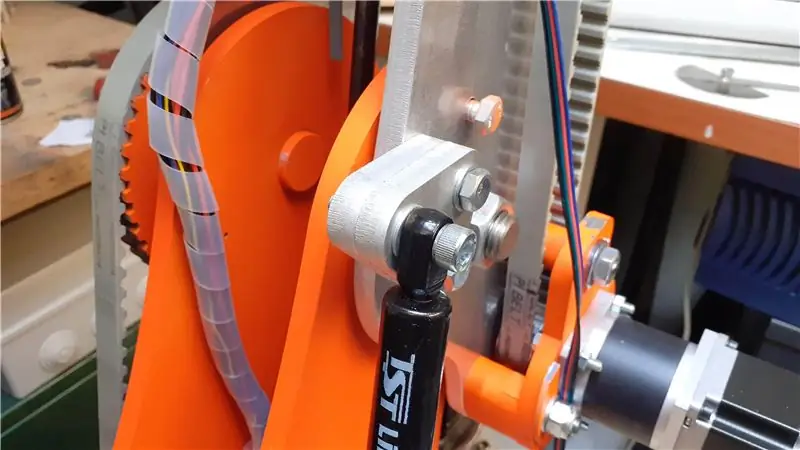

Um den Motoren zu "helfen", der Belastung standzuhalten, habe ich Gaskolben von 250 N und 150 N verwendet.

Ich dachte daran, die Kosten zu senken, indem ich den Roboter mit lasergeschnittenen Eisenplatten (C40) und Aluminium mit Dicken von 2, 3, 5, 10 mm herstellte; Laserschneiden ist viel günstiger als 3D-Metallfräsen.

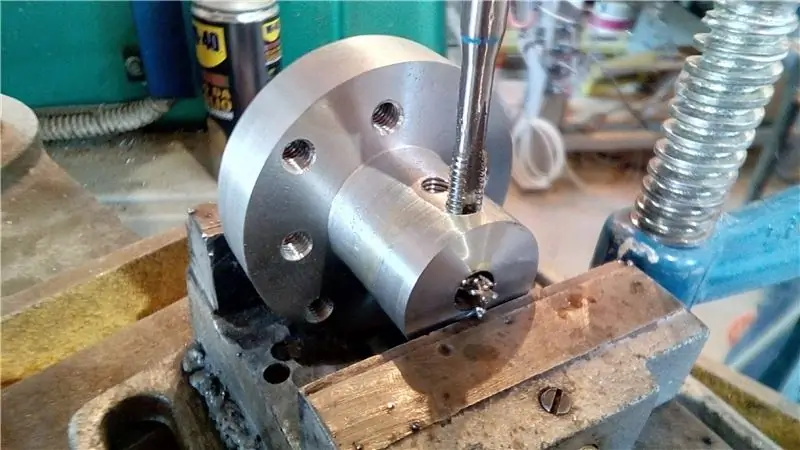

Nachdem ich jede einzelne Komponente entworfen hatte, habe ich die Formen der Teile in.dxf erstellt und an das Schneidezentrum gesendet. Alle anderen Komponenten wurden von mir an der Drehmaschine hergestellt.

Schritt 2: Vorbereitung und Montage

Endlich ist es Zeit, mir die Hände schmutzig zu machen (das kann ich am besten) …

Die Bauphase hat viele Arbeitsstunden für die Vorbereitung der Teile, das manuelle Feilen der Löcher, die Gelenke, die Gewinde und das Drehen der Naben gekostet. Die Tatsache, jedes einzelne Bauteil so konstruiert zu haben, dass ich mit wenigen Arbeitswerkzeugen arbeiten kann, hat dazu geführt, dass ich keine großen Überraschungen oder mechanischen Probleme hatte.

Das Wichtigste ist, die Dinge nicht zu beeilen, sondern gewissenhaft zu sein und jede einzelne Linie des Projekts zu befolgen. Improvisieren in dieser Phase führt nie zu guten Ergebnissen.

Die Realisierung der Lagersitze ist enorm wichtig, da jedes Gelenk darauf ruht und schon ein kleines Spiel von wenigen Prozent den Projekterfolg gefährden könnte.

Ich musste die Stifte neu machen, weil ich mit der Drehmaschine etwa 5 Cent kleiner als das Lagerloch entfernt hatte und als ich versuchte, sie zu montieren, war das Spiel monströs offensichtlich.

Die Werkzeuge, die ich verwendet habe, um alle Teile vorzubereiten, sind:

- Bohrmaschine

- Schleifer / Dremel

- Schleifstein

- manuelle Datei

- Drehbank

- Englische Tasten

Ich verstehe, dass nicht jeder eine Drehbank zu Hause haben kann und in diesem Fall die Teile in einem spezialisierten Zentrum in Auftrag gegeben werden müssen.

Ich hatte die Teile zum Laserschneiden mit den etwas reichlicheren Fugen entworfen, um sie von Hand perfektionieren zu können, da der Laser, so präzise er auch sein mag, einen konischen Schnitt erzeugt und es unbedingt zu beachten ist.

Ich arbeite mit der Feile von Hand bei jeder Verbindung, die ich gemacht habe, um eine sehr genaue Kopplung zwischen den Teilen zu erzeugen.

Auch die Löcher in den Lagersitzen hatte ich verkleinert und dann mit dem Dremel und viel (aber wirklich viel) Geduld von Hand aufgebohrt.

Alle Gewinde habe ich von Hand auf der Bohrmaschine gemacht, weil die maximale Rechtwinkligkeit zwischen Instrument und Stück erreicht wird. Nach der Vorbereitung jedes Teils ist der lang ersehnte Moment der Wahrheit gekommen, der Zusammenbau des gesamten Roboters. Ich war überrascht, dass jedes Stück mit den richtigen Toleranzen genau in das andere passt.

Der Roboter ist jetzt fertig montiert

Bevor ich etwas anderes mache, habe ich es vorgezogen, einige Bewegungstests durchzuführen, um sicherzustellen, dass die Motoren richtig ausgelegt sind. Wenn ich Probleme mit den Motoren finde, insbesondere mit ihrem Anzugsdrehmoment, werde ich gezwungen sein, einen Großteil des Projekts zu wiederholen.

Nachdem ich also auch die 6 Motoren montiert hatte, brachte ich den schweren Roboter in mein Dachbodenlabor, um ihn den ersten Tests zu unterziehen.

Schritt 3: Erste Bewegungstests

Nach Fertigstellung des mechanischen Teils des Roboters habe ich schnell die Elektronik zusammengebaut und nur die Kabel der 6 Motoren angeschlossen. Die Testergebnisse waren sehr positiv, die Gelenke bewegen sich gut und in den voreingestellten Winkeln entdeckte ich ein paar leicht zu lösende Probleme.

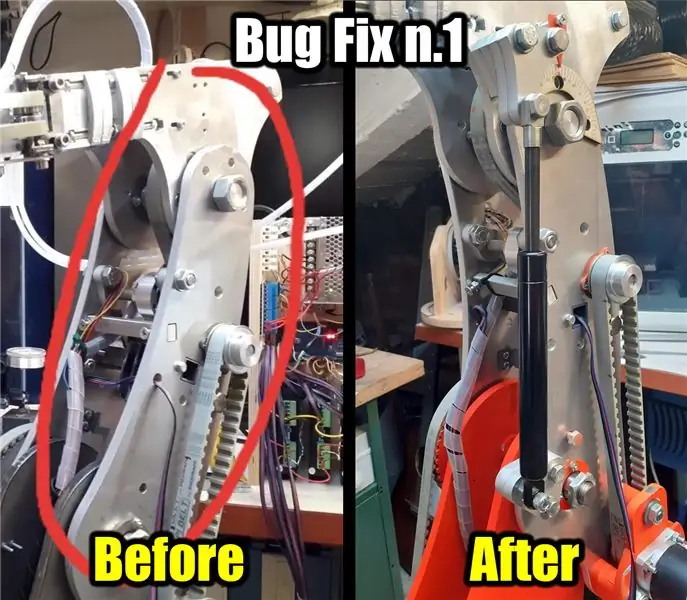

Das erste Problem betrifft die gemeinsame Nr. 3, die bei maximaler Dehnung den Gurt zu stark überlastet und manchmal zu Trittverlusten führte. Die Lösung dieses Problems hat mich zu verschiedenen Argumenten geführt, die wir im nächsten Schritt sehen werden.

Das zweite Problem betrifft die gemeinsame Nr. 4 war die Lösung der Riementorsion nicht zu zuverlässig und führte zu Problemen. In der Zwischenzeit begannen die Eisenteile des Roboters kleine Roststellen zu bilden, also nutzte ich die Gelegenheit, um die Probleme zu lösen, auch die Gelegenheit, ihn zu lackieren.

Schritt 4: Lackieren und Zusammenbauen

Die Malphase gefällt mir nicht besonders, aber in diesem Fall bin ich dazu verpflichtet, weil ich sie noch weniger liebe.

Auf das Bügeleisen habe ich zuerst eine Grundierung aufgetragen, die als Hintergrund für die rote Fluofarbe dient.

Schritt 5: Bugfix N.1

Nach den Testergebnissen musste ich einige Änderungen vornehmen, um die Genauigkeit des Roboters zu verbessern. Die erste Änderung betrifft das Gelenk Nr. 3, insbesondere wenn es im ungünstigsten Zustand eine übermäßige Zugkraft des Riemens ausübte und folglich der Motor immer unter war betonen. Die Lösung bestand darin, durch Aufbringen einer Kraft entgegen der Drehrichtung zu helfen.

Ich habe ganze Nächte damit verbracht, darüber nachzudenken, was die beste Lösung sein könnte, ohne alles noch einmal machen zu müssen. Anfangs dachte ich daran, eine große Torsionsfeder anzubringen, aber beim Suchen im Internet fand ich nichts zufriedenstellendes, also entschied ich mich für einen Gaskolben (wie ich ihn bereits für Gelenk Nr. 2 entworfen hatte), musste mich aber noch entscheiden, wo ich ihn platzieren sollte, weil ich hatte keinen Platz genug.

Ich gab ein wenig auf die Ästhetik und entschied, dass der beste Platz zum Platzieren des Kolbens auf der Seite war.

Ich habe die erforderliche Kraft des Kolbens berechnet unter Berücksichtigung des Punktes, an dem er die Kraft ausüben musste, und dann bei ebay einen 150 N-Kolben mit einer Länge von 340 mm bestellt und dann die neuen Stützen entworfen, um ihn befestigen zu können.

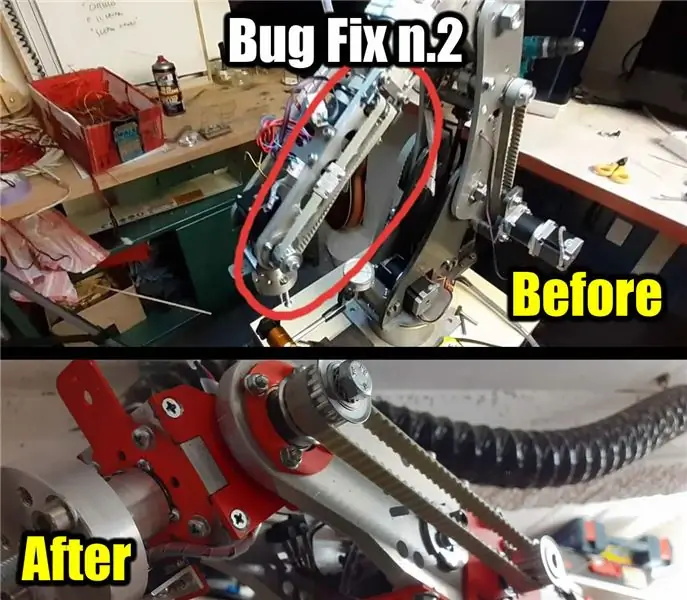

Schritt 6: Bugfix N.2

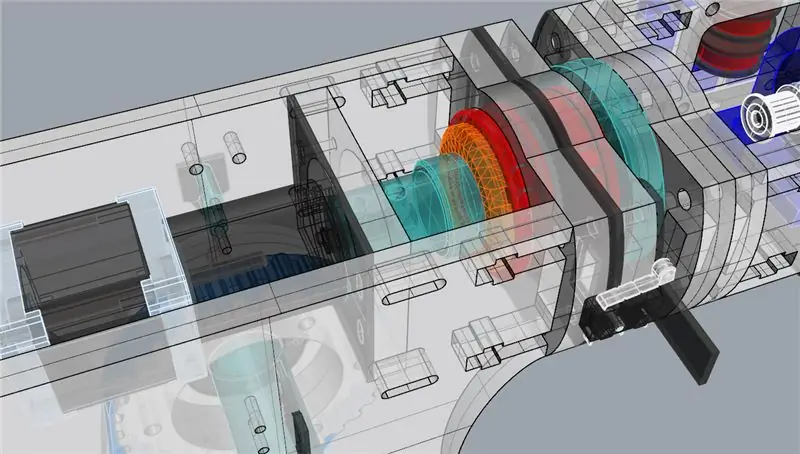

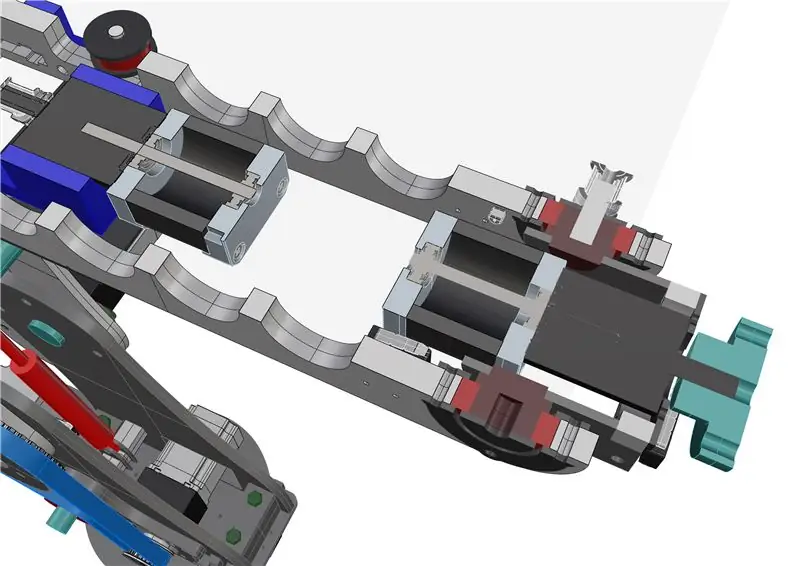

Die zweite Änderung betrifft die gemeinsame Nr. 4 wo ich anfangs die Übertragung mit dem verdrehten Riemen geplant hatte, aber ich stellte fest, dass die Abstände reduziert wurden und der Riemen nicht so gut funktionierte wie erhofft.

Ich beschloss, das gesamte Gelenk komplett zu überarbeiten, indem ich die Schultern so gestaltete, dass der Motor parallel zu ihnen aufgenommen wurde. Mit dieser neuen Modifikation funktioniert der Riemen jetzt richtig und es ist auch einfacher, ihn zu spannen, da ich ein Schlüsselsystem entwickelt habe, um den Riemen einfach zu spannen.

Schritt 7: Elektronik

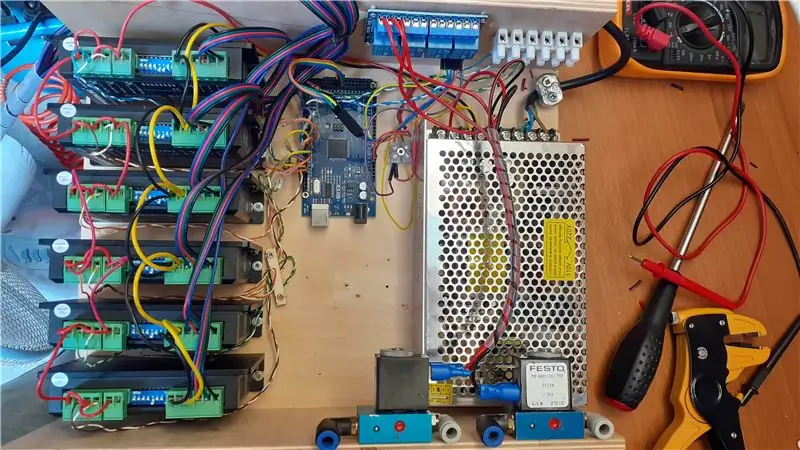

Die Motorsteuerelektronik ist die gleiche, die für eine klassische 3-Achs-CNC verwendet wird, mit dem Unterschied, dass 3 weitere Treiber und 3 weitere Motoren zu verwalten sind. Die gesamte Steuerlogik der Achsen wird von der Anwendung berechnet, die Elektronik hat die alleinige Aufgabe Anweisungen erhalten, um wie viel Grad sich die Motoren drehen müssen, damit das Gelenk nicht die gewünschte Position erreicht.

Die Teile, aus denen die Elektronik besteht, sind:

- Arduino Mega

- n. 6 Treiber DM542T

- n. 4 Relais

- n. 1 24V Netzteil

- n. 2 Magnetventile (für den pneumatischen Spanner)

Auf Arduino habe ich den Sketch geladen, der sich mit der gleichzeitigen Verwaltung der Bewegungen der Motoren wie Beschleunigung, Verzögerung, Geschwindigkeit, Schritte und Maximalgrenzen befasst und so programmiert ist, dass er Befehle empfängt, die über seriell (USB) ausgeführt werden.

Im Vergleich zu den professionellen Motion-Controllern, die bis zu mehreren tausend Euro kosten können, verteidigt sich Arduino auf seine eigene kleine Weise zu offensichtlich zu komplexen Operationen, die es nicht bewältigen kann, wie zum Beispiel das Multithread, das insbesondere dann nützlich ist, wenn Sie mehrere Engines gleichzeitig verwalten müssen.

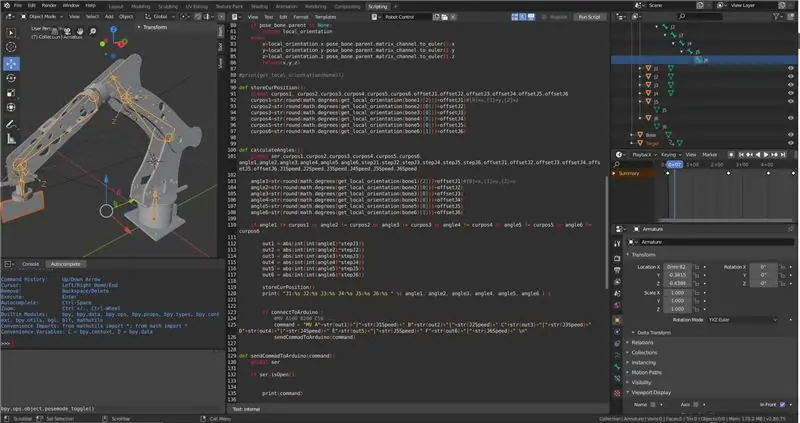

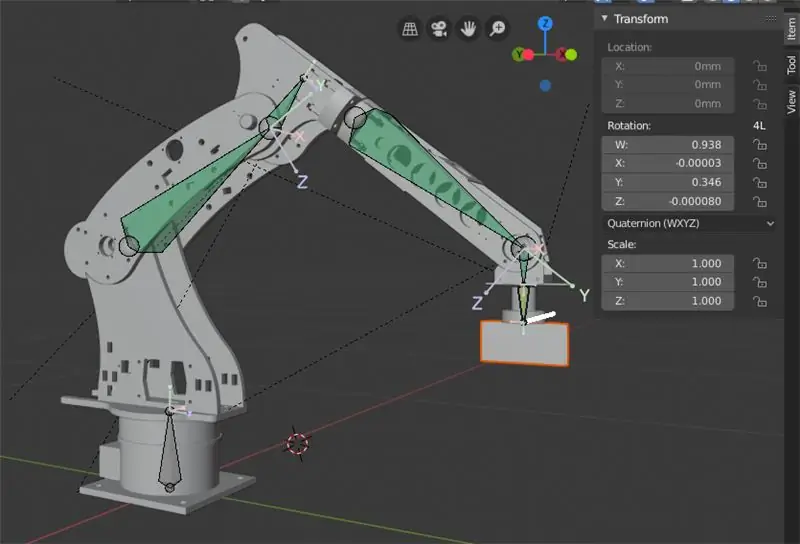

Schritt 8: Überlegungen zur Software

Jeder Roboter hat seine eigene Form und unterschiedliche Bewegungswinkel und die Kinematik ist für jeden unterschiedlich. Zur Zeit verwende ich zum Durchführen der Tests die Software von Chris Annin (www.anninrobotics.com), aber die Mathematik, die für seinen Roboter geschrieben wurde, passt nicht perfekt zu mir, tatsächlich kann ich einige Bereiche des Arbeitsbereichs nicht erreichen sie, weil die Berechnungen der Ecken nicht vollständig sind.

Annins Software ist jetzt zum Experimentieren in Ordnung, aber ich muss mir überlegen, meine eigene Software zu schreiben, die zu 100% mit der Physik meines Roboters übereinstimmt. Ich habe bereits angefangen, einige Tests mit Blender durchzuführen und den Python-Teil des Motion-Controllers zu schreiben, und es scheint eine gute Lösung zu sein. Es gibt einige Aspekte zu entwickeln, aber diese Kombination (Blender + Ptyhon) ist sehr einfach zu implementieren, besonders einfach Bewegungen zu planen und zu simulieren, ohne den Roboter vor sich zu haben.

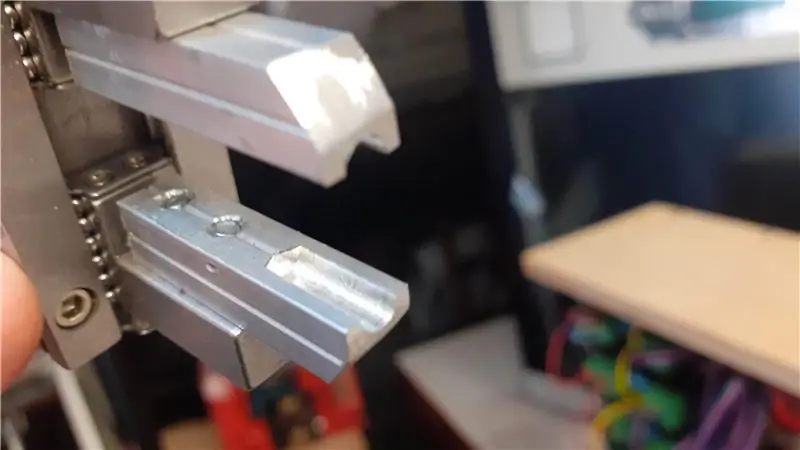

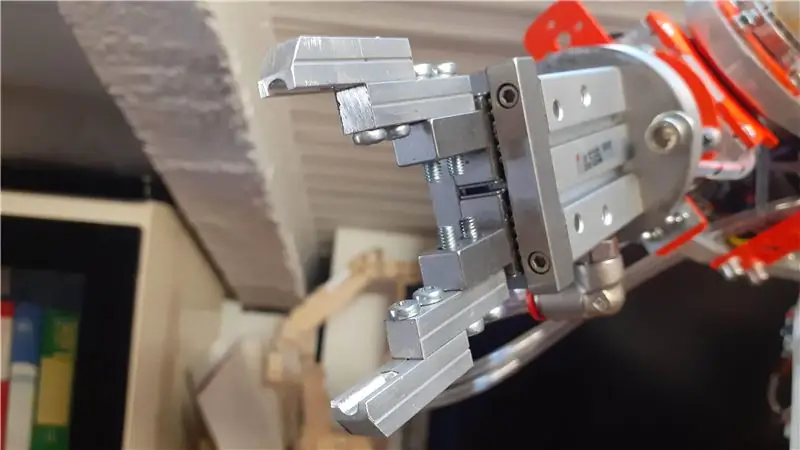

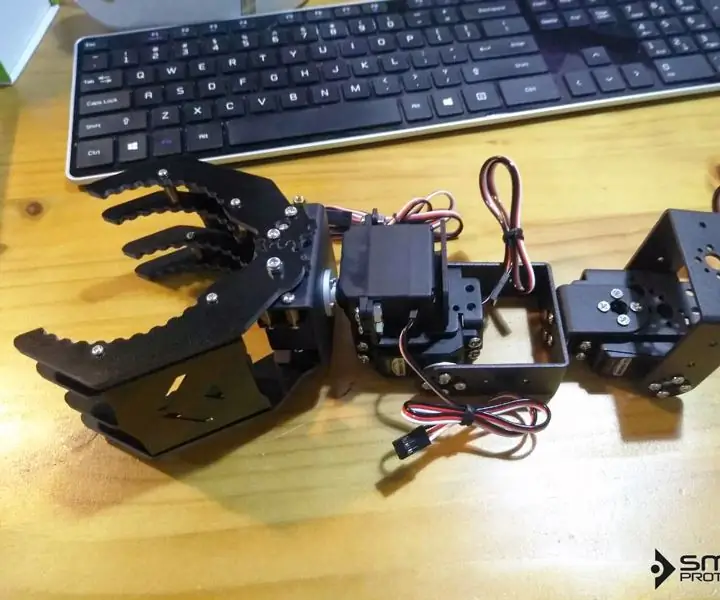

Schritt 9: Pneumatische Klemme

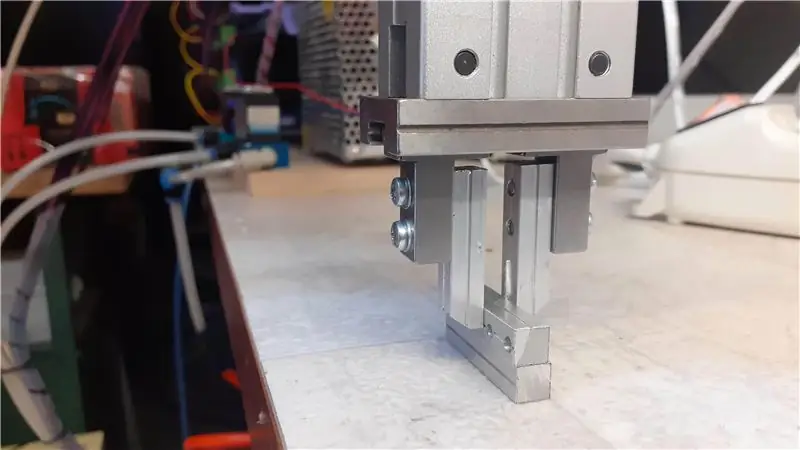

Um Gegenstände zum Roboter bringen zu können, habe ich ihn mit einer pneumatischen Klemme ausgestattet.

Persönlich mag ich Zangen mit Servos nicht, sie geben mir nicht viel Vertrauen in die Dichtung, daher dachte ich, dass eine pneumatische Zange, die den Druck speziell einstellt, alle Bedürfnisse erfüllen könnte.

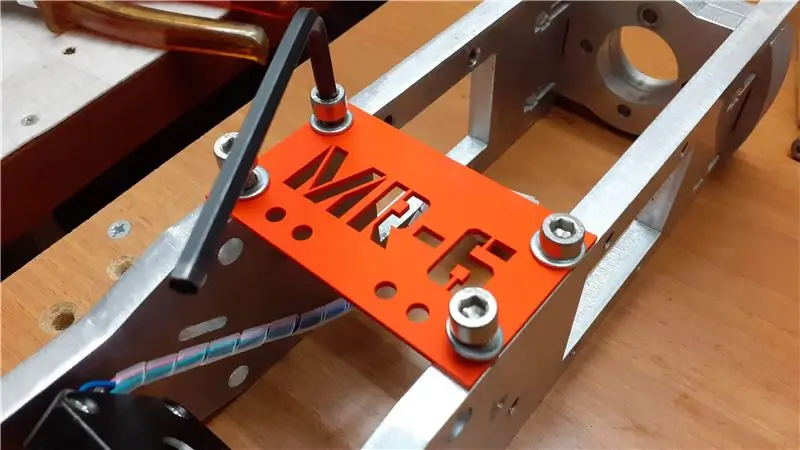

Bei quadratischen Aluminiumprofilen habe ich die Klemme modifiziert, um sowohl kleine Gegenstände als auch große Gegenstände aufzunehmen.

Später, wenn ich Zeit finde, werde ich alle Informationen über das Projekt sammeln, damit ich es herunterladen kann.

Ich hoffe, Sie haben dieses instructable genossen.

Empfohlen:

USStepper Roboterarm 4: 5 Schritte

UStepper Robot Arm 4: Dies ist die 4. Iteration meines Roboterarms, den ich als Anwendung für unser uStepper Stepper Control Board entwickelt habe. Da der Roboter über 3 Schrittmotoren und ein Servo zur Betätigung verfügt (in seiner Grundkonfiguration) ist er nicht auf uStepper beschränkt

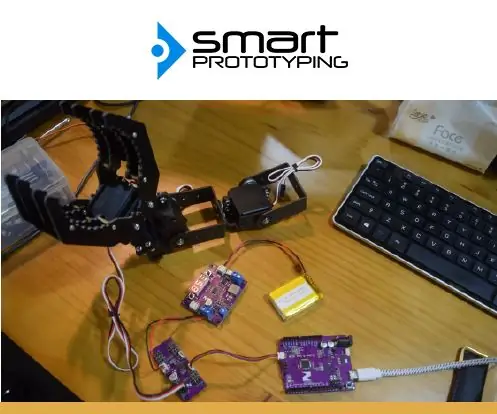

Roboterarm mit Zio-Modulen Teil 3: 4 Schritte

Roboterarm mit Zio-Modulen Teil 3: Dieser Blogbeitrag ist Teil der Zio Robotics-Serie. Einführung In unserem vorherigen Blog haben wir die Tutorials Teil 1 und 2 zur Steuerung eines Roboterarms mit Zio-Modulen veröffentlicht. Teil 1 konzentrierte sich hauptsächlich auf die automatische Steuerung der Klaue Ihres Roboterarms

Roboterarm mit Zio-Modulen Teil 2: 11 Schritte

Roboterarm mit Zio-Modulen Teil 2: Im heutigen Tutorial werden wir alle 4 Servos und einen PS2-Wireless-Controller verwenden, um den Roboterarm zu steuern. Dieser Blogbeitrag ist Teil der Zio Robotics Series. Einführung In unserem vorherigen Blog haben wir Teil 1 gepostet Tutorial zur Steuerung eines Robotic Ar

Roboterarm zu Hause herstellen – wikiHow

Wie man Roboterarm zu Hause macht: In diesem anweisbaren habe ich Ihnen gezeigt, wie ich diesen Roboterarm gemacht habe und wie ich diesen Arm mit Smartphone gesteuert habe

Steuern Sie einen Roboterarm mit Zio-Modulen Teil 1: 8 Schritte

Steuern Sie einen Roboterarm mit Zio-Modulen Teil 1: Dieser Blogbeitrag ist Teil der Zio Robotics Series.EinführungIn diesem Tutorial werden wir ein Projekt erstellen, in dem wir Zio-Module verwenden, um den Roboterarm zu steuern. In diesem Projekt lernen Sie, wie Sie Ihre Roboterarmkralle öffnen und schließen. Diese n