Inhaltsverzeichnis:

- Schritt 1: Stückliste

- Schritt 2: Drucken des PCB-Layouts

- Schritt 3: Herstellen einer Kupferplattierung auf Glas

- Schritt 4: Übertragen des PCB-Layouts

- Schritt 5: Ätzen des Kupfers

- Schritt 6: Löten der LEDs

- Schritt 7: Bereiten Sie die Basisplatine vor

- Schritt 8: Befestigen Sie die Glasplatinen

- Schritt 9: Hochladen des Codes

- Schritt 10: Ausblick

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:21.

- Zuletzt bearbeitet 2025-01-23 12:52.

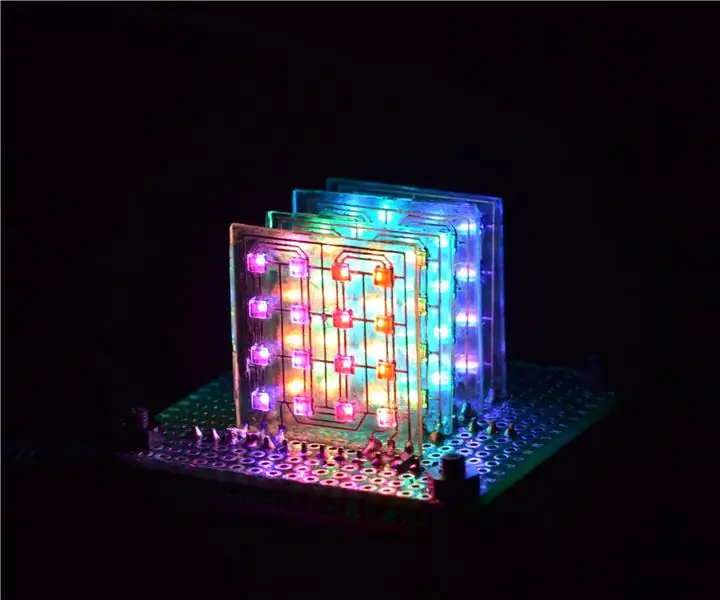

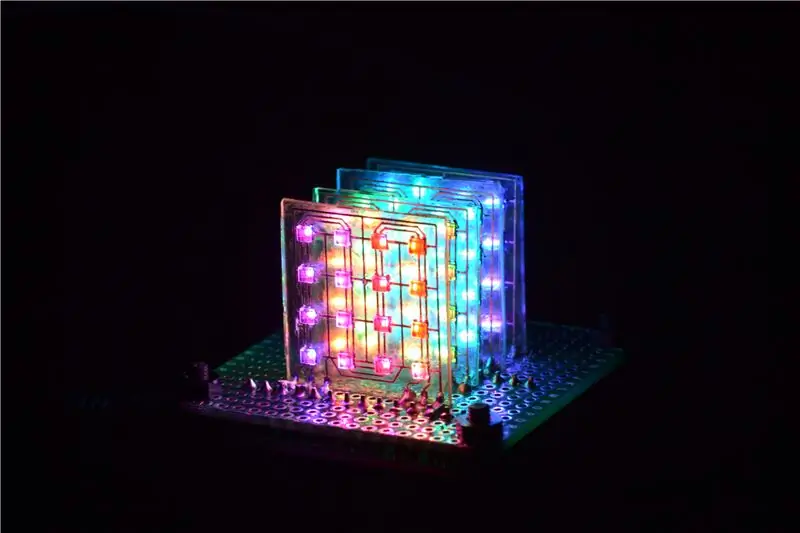

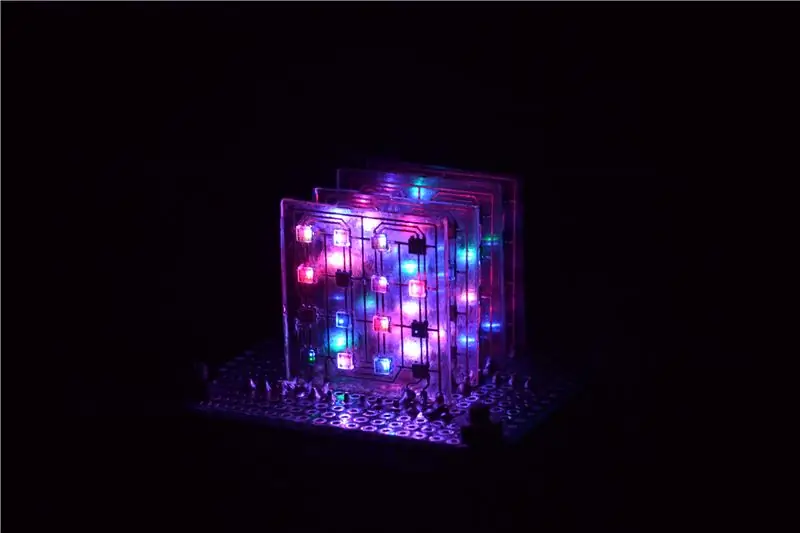

Die Inspiration für dieses Projekt kam von anderen winzigen LED-Würfeln wie dem von HariFun und dem von nqtronix. Beide Projekte verwenden SMD-LEDs, um einen Würfel mit wirklich kleinen Abmessungen zu bauen, die einzelnen LEDs sind jedoch durch Drähte verbunden. Meine Idee war, die LEDs stattdessen auf einer Platine zu montieren, wie es für Oberflächenmontageteile vorgesehen ist. Damit wäre auch das Problem gelöst, die LEDs sauber in einer Matrix mit gleichen Abständen anzuordnen, was beim Verbinden mit Kabeln oft knifflig sein kann. Das offensichtliche Problem bei Leiterplatten ist, dass sie lichtundurchlässig sind und daher die einzelnen Schichten hintereinander verborgen wären. Beim Stöbern im Internet stolperte ich über die Anweisungen von CNLohr zur Herstellung von Klarglas-Leiterplatten. So kam ich auf die Idee, einen kleinen Würfel aus SMD-LEDs zu bauen, die auf Glasplatinen montiert sind. Obwohl es nicht der kleinste LED-Würfel der Welt ist (dieser Titel gehört wahrscheinlich noch zu nqtronix), finde ich, dass die Glasplatinen der großen Vielfalt bereits vorhandener LED-Würfel eine schöne neue Note verleihen.

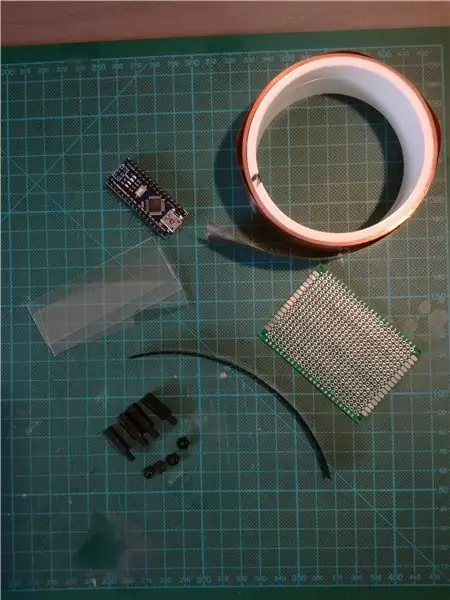

Schritt 1: Stückliste

Der LED-Würfel besteht aus nur wenigen Materialien wie unten aufgeführt

- Objektträger (25,4 x 76,2 x 1 mm), z. B. amazon.de

- Kupferband (0,035 x 30 mm), z. B. ebay.de

- DotStar Micro LEDs (APA102-2020), z. B. Adafruit oder Aliexpress

- Prototyp Leiterplatte (50 x 70 mm), z. B. amazon.de

- Arduino Nano, z. B. amazon.de

- PCB-Abstandshalter, z. B. amazon.de oder aliexpress

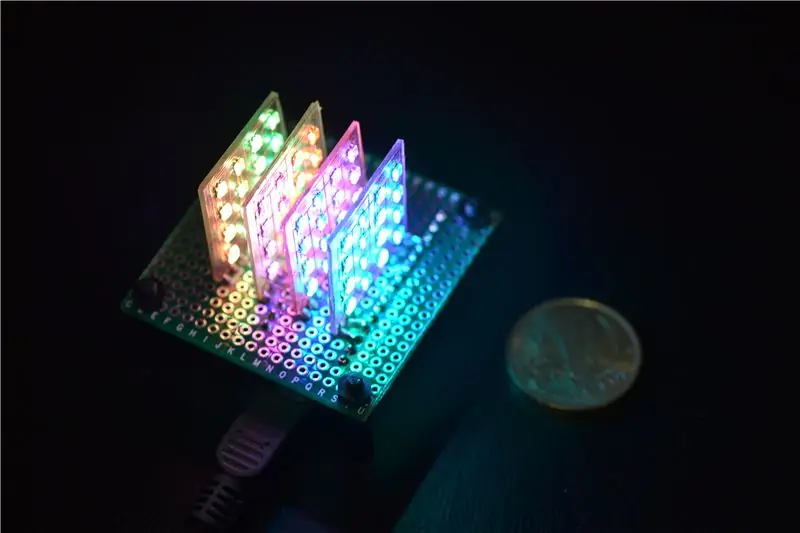

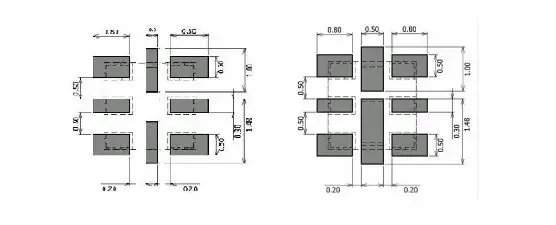

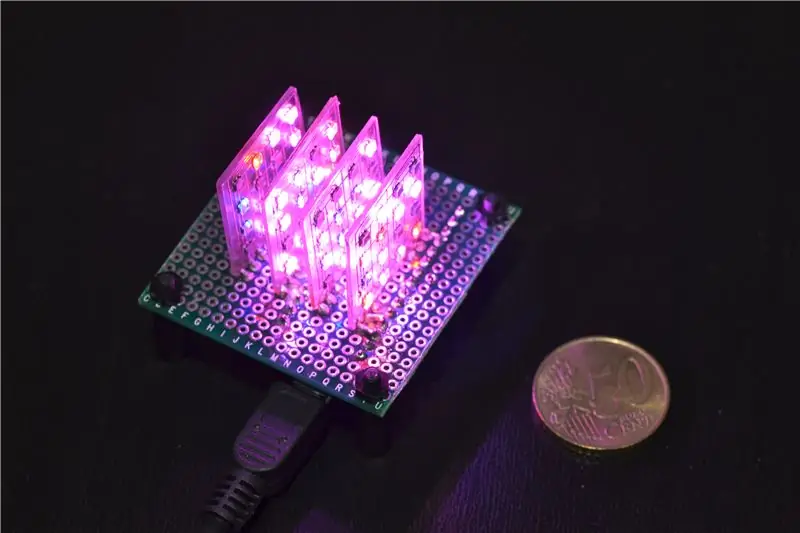

Die Objektträger dienen als Substrat für die Leiterplatten. Ich beschloss, sie in quadratische Stücke von 25,4 x 25,4 mm Größe zu schneiden. Die Kupferfolie sollte dünn genug zum Ätzen sein, während 1 mil (0,025 mm) normalerweise der Standard für PCBs ist, eine Dicke von 0,035 mm funktioniert gut. Natürlich sollte die Breite des Kupferbandes größer als 25,4 mm sein, um das Glassubstrat abzudecken. Ich habe mich entschieden, die DotStar-LEDs im kleineren verfügbaren 2020-Paket zu verwenden. Diese LEDs haben einen eingebauten Controller, mit dem Sie alle LEDs mit einer einzigen Datenleitung ansprechen können, d.h. Schieberegister oder Charlieplexing sind nicht erforderlich. Anscheinend gibt es zwei verschiedene Arten von Pad-Layouts für die DotStar-LEDs (siehe oben). Das von mir entworfene PCB-Layout ist für das links gezeigte. Sie benötigen 64 LEDs für den Würfel, ich habe 100 Stück bestellt, um einige Reserven zu haben, die auch für zukünftige Projekte verwendet werden können. Alles wird auf einer Prototyp-Leiterplatte montiert, die groß genug sein sollte, damit das Arduino Nano darauf passt. Ich schneide ein kleineres Stück aus einem 50 x 70 mm doppelseitigen Brett (einseitig geht auch). PCB-Abstandshalter dienen als Sockel für die Basis. Sie benötigen auch einige dünne Drähte zum Herstellen der Verbindungen auf der Prototyp-Platine und möglicherweise einige "Dupont-Kabel" zum Testen.

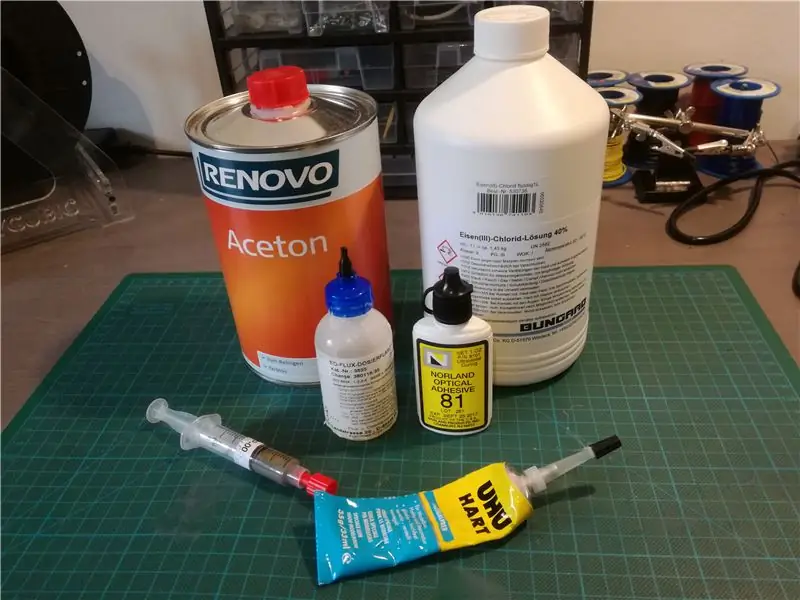

Für die Herstellung des Würfels benötigst du außerdem die folgenden Chemikalien

- Eisenchloridlösung

- Aceton

- Epoxidkleber, z. B. Norland NO81 oder NO61

- Lötpaste

- Fluss

- Universalkleber, z. B. UHU Hart

Um das Kupfer von den Glassubstraten zu ätzen, habe ich eine 40%ige Eisenchloridlösung von einem lokalen Elektronikladen bekommen. Ich habe Eisenchlorid verwendet, da es billig und leicht erhältlich ist, es gibt jedoch einige Nachteile und Sie sollten auch andere Ätzmittel wie Natriumpersulfat in Betracht ziehen. Eine Übersicht über verschiedene Ätzmittel und deren Vor- und Nachteile finden Sie hier. Ich habe die Leiterplatten mit der Tonertransfermethode hergestellt und Aceton verwendet, um den Toner nach dem Ätzen zu entfernen. Um die Kupferfolie auf das Glassubstrat zu kleben, sollten Sie einen transparenten Epoxidkleber verwenden, der temperaturbeständig (wegen des Lötens) und idealerweise auch acetonbeständig ist. Ich fand, dass gerade letzteres schwer zu finden ist, jedoch sind die meisten Epoxide leicht resistent gegen Aceton, was für unseren Zweck ausreicht, da wir nur die Oberfläche damit abwischen müssen. Ich habe mich für das UV-härtende Epoxid Norland NO81 entschieden, hauptsächlich weil ich bei einer Firma arbeite, die das Zeug verkauft. Am Ende war ich nicht sehr glücklich, da das Epoxid nicht sehr gut auf dem Glassubstrat haftete, obwohl es speziell zum Kleben von Metall auf Glas entwickelt wurde. In seinem Tutorial verwendet CNLohr dieses Epoxid, das Sie vielleicht alternativ in Betracht ziehen möchten. Zum Löten der LEDs auf die Platine benötigen Sie Lötpaste, ich empfehle eine mit niedrigem Schmelzpunkt, um die Belastung der LEDs und des Epoxids zu reduzieren. Sie sollten sich auch etwas Flussmittel zum Fixieren von Lötbrücken besorgen. Zum Schluss benötigen wir noch etwas Kleber zum Verkleben der Glasplatinen mit dem Sockel. Ich habe den Allzweckkleber UHU Hart verwendet, aber es könnte bessere Optionen geben.

Darüber hinaus benötigen Sie für diesen Build die folgenden Tools.

- Laserdrucker

- Laminator

- Glasschneider

- Heißluft-Lötstation

- Lötkolben mit kleiner Spitze

Für das Tonertransferverfahren wird der Laserdrucker benötigt, ein Tintenstrahldrucker funktioniert hier nicht. Ich benutzte einen Laminator, um den Toner auf das Kupfer zu übertragen. Obwohl es auch mit einem Bügeleisen möglich ist, habe ich festgestellt, dass der Laminator bessere Ergebnisse liefert. Die Heißluft-Lötstation dient zum Löten der SMD-LEDs, es ist auch möglich (und vielleicht bequemer) dies mit einer Heizplatte oder einem Rückflussofen zu tun, aber Sie benötigen möglicherweise noch eine Heißluft-Lötstation für die Nacharbeit. Außerdem empfiehlt sich ein Lötkolben mit kleiner Spitze zum Fixieren von Lötbrücken und zum Herstellen der Verbindungen auf der Basisplatine. Außerdem benötigen Sie einen Glasschneider, um die Objektträger in quadratische Stücke zu schneiden.

Schritt 2: Drucken des PCB-Layouts

Die DotStar-LEDs werden auf 4 identischen Leiterplatten montiert, die jeweils ein Array von 4x4 LEDs enthalten. Ich habe das Layout für die Leiterplatten mit Eagle erstellt und in eine PDF-Datei exportiert. Ich habe dann das Layout gespiegelt, mehrere auf einer Seite angeordnet und auch einige Markierungen zum nachträglichen Ausschneiden hinzugefügt. Diese pdf-Datei kann unten heruntergeladen werden. Ich habe auch die Eagle-Dateien angehängt, falls Sie Änderungen am Platinenlayout vornehmen möchten. Außerdem habe ich ein Layout für eine Lötschablone erstellt, die aus derselben Kupferfolie geätzt werden kann. Die Schablone ist optional, erleichtert aber das Auftragen der Lötpaste auf die Leiterplatte. Wie bereits erwähnt sollte das Layout mit einem Laserdrucker ausgedruckt werden. Sie können kein normales Papier verwenden, sondern sollten stattdessen eine Art Hochglanzpapier verwenden. Es gibt eine spezielle Art von Tonertransferpapier (siehe z. B. hier), aber viele verwenden nur das Papier aus Zeitschriften (z. B. IKEA Katalog). Der Vorteil von Tonertransferpapier besteht darin, dass sich das Papier nach dem Transfer leichter vom Kupfer entfernen lässt. Ich habe dieses Tonertransferpapier und auch einige Zeitschriftenseiten ausprobiert und festgestellt, dass die Zeitschriftenseiten noch besser funktionierten. Das Problem bei meinem Tonertransferpapier war, dass der Toner manchmal vorher abgerieben hat, z. B. Beim Ausschneiden der einzelnen Layouts empfehle ich daher, eine andere Marke zu verwenden. In dem bereits erwähnten Tutorial von CNLohr verwendet er diese Marke, die möglicherweise besser funktioniert. Nachdem Sie die Layouts für die Leiterplatten und die Lötschablone gedruckt haben, schneiden Sie diese mit einem exakten Messer aus. Im Prinzip benötigen Sie nur vier PCB-Layouts und eine Schablone, aber es ist definitiv sinnvoll, mindestens doppelt so viele zu haben, da es unwahrscheinlich ist, dass alle Transfers funktionieren.

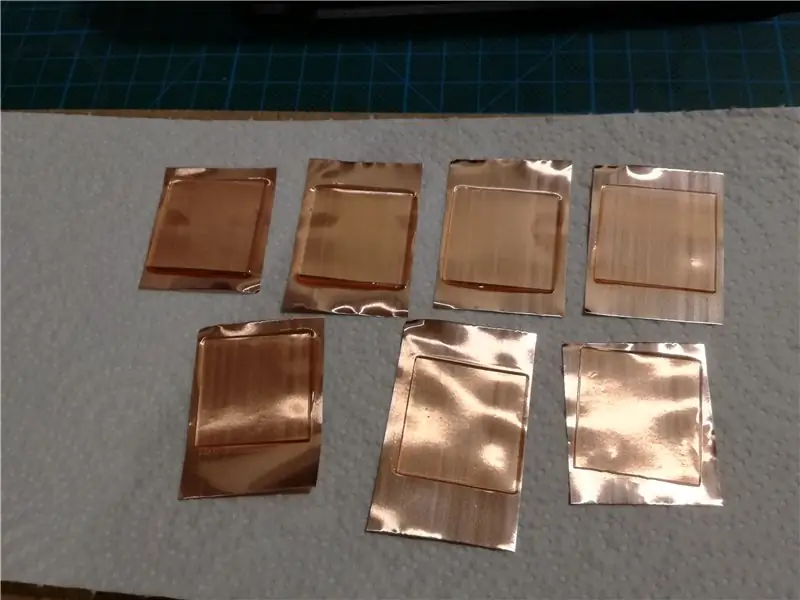

Schritt 3: Herstellen einer Kupferplattierung auf Glas

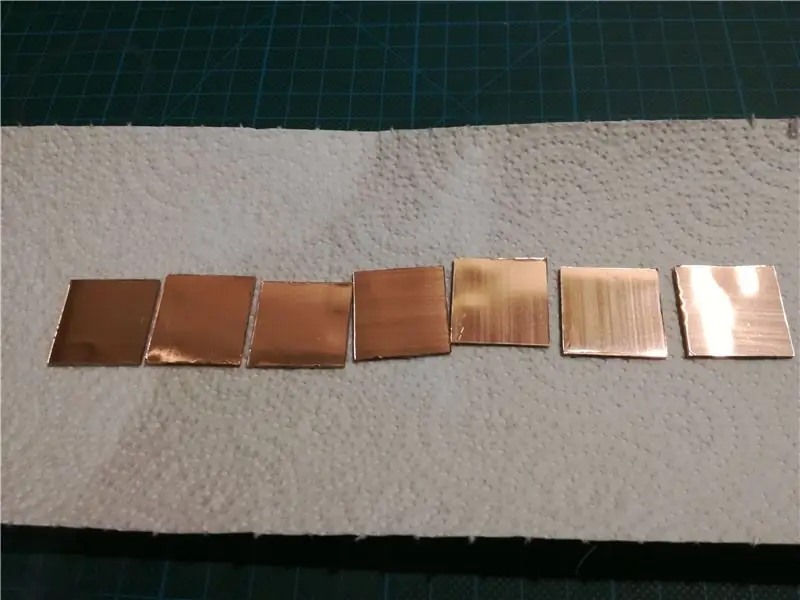

Zuerst müssen Sie die Objektträger mit einem Glasschneider in quadratische Stücke schneiden. Praktischerweise finden Sie auf YouTube ein Tutorial für fast alles. Durch die Suche nach "Mikroskop-Schneiden" habe ich dieses Tutorial gefunden, das Ihnen zeigt, wie es geht. Es ist ein bisschen schwierig, dies zum Laufen zu bringen, und ich habe eine Menge Objektträger verschwendet, aber wenn Sie wie ich 100 Stück bestellt haben, sollten Sie mehr als genug haben. Auch hier empfehle ich, mindestens doppelt so viele Substrate wie nötig herzustellen (ca. 8-10), da Sie wahrscheinlich einige Fehler machen werden. Danach schneiden Sie das Kupferband in Stücke, die etwas größer als die quadratischen Glassubstrate sind. Reinigen Sie sowohl das Substrat als auch die Kupferfolie mit Alkohol oder Aceton und kleben Sie sie dann zusammen. Stellen Sie sicher, dass keine Luftblasen im Kleber eingeschlossen sind. Wie bereits erwähnt, habe ich Norland NO81 verwendet, einen schnell UV-härtenden Klebstoff, der für die Verklebung von Metall auf Glas empfohlen wird. Ich habe auch die Anweisungen von CNLohr befolgt und eine Seite der Kupferfolie aufgerauht, damit sie besser am Glas haftet. Im Nachhinein würde ich es wahrscheinlich ohne Aufrauen machen, da dadurch die Lichtdurchlässigkeit durch die Leiterplatten leicht diffus wurde und ich es vorgezogen hätte, sie klarer aussehen zu lassen. Außerdem war ich nicht so zufrieden damit, wie gut der Kleber auf dem Glas haftete und stellte fest, dass sich die Kanten manchmal ablösen. Ich bin mir nicht sicher, ob dies auf unsachgemäße Aushärtung oder auf den Kleber selbst zurückzuführen ist. In Zukunft würde ich auf jeden Fall einige andere Marken ausprobieren. Zum Aushärten habe ich eine UV-Lampe zur Prüfung von Banknoten verwendet, die zufällig den Emissionspeak bei der richtigen Wellenlänge (365 nm) hatte. Nach dem Aushärten schneide ich das überlappende Kupfer mit einem exakten Messer ab. Für die Lötschablone schneide ich auch noch einige zusätzliche Stücke Kupferfolie, ohne sie auf ein Substrat zu kleben.

Schritt 4: Übertragen des PCB-Layouts

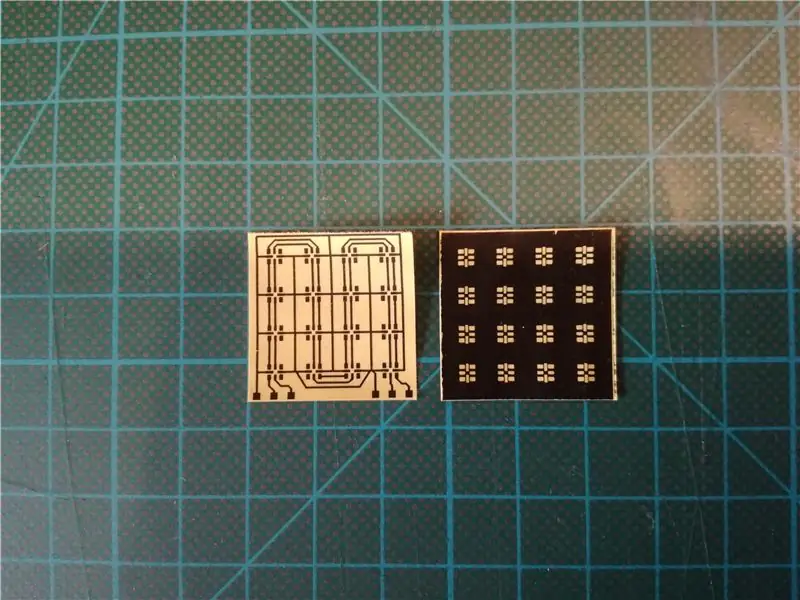

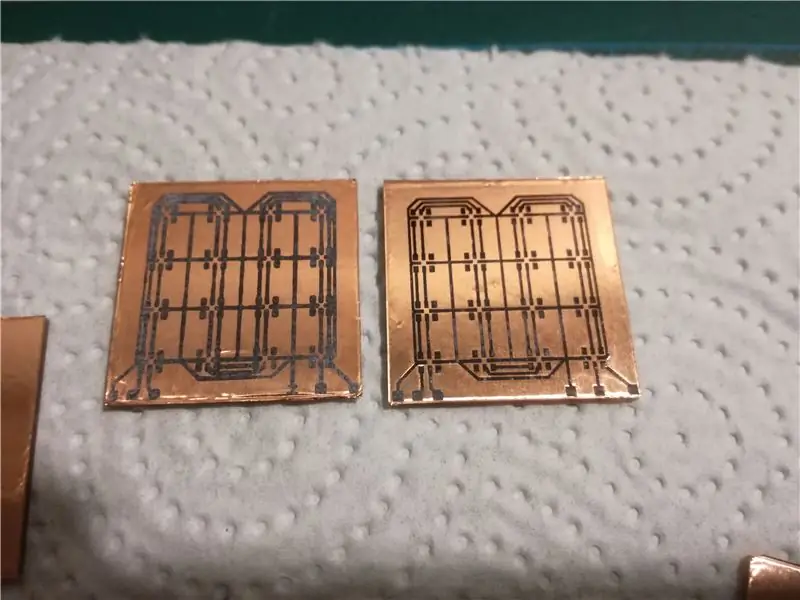

Nun muss der Toner aus dem Laserdruck auf das Kupfer übertragen werden, was durch Hitze und Druck geschieht. Zuerst habe ich dies mit einem Bügeleisen versucht, später aber einen Laminator verwendet. Das Bild oben zeigt einen Vergleich beider Techniken mit einer früheren Version des PCB-Layouts. Wie zu sehen ist, lieferte der Laminator viel bessere Ergebnisse. Die meisten Leute verwenden einen modifizierten Laminator, der auf höhere Temperaturen erhitzt werden kann. CNLohr verwendet in seinem Tutorial zunächst einen Laminator und heizt diesen anschließend ebenfalls mit einem Bügeleisen auf. Ich habe nur einen Standardlaminator und kein Bügeleisen verwendet, das gut funktioniert hat. Für den Transfer habe ich den Laserprint mit der Vorderseite nach unten auf das Kupfer gelegt und mit einem kleinen Stück Klebeband fixiert. Dann faltete ich es zu einem kleinen Stück Papier und ließ es etwa 8-10 Mal durch den Laminator laufen, während ich es nach jedem Lauf auf den Kopf stellte. Danach legte ich das Substrat mit dem Laserdruck in eine Schüssel mit Wasser und ließ es einige Minuten einweichen, dann zog ich das Papier vorsichtig ab. Wenn Sie Tonertransferpapier verwenden, lässt sich das Papier in der Regel leicht und rückstandslos ablösen. Für das Zeitschriftenpapier musste ich mit dem Daumen etwas vom restlichen Papier vorsichtig abreiben. Wenn die Übertragung nicht funktioniert hat, können Sie den Toner einfach mit Aceton vom Kupfer entfernen und es erneut versuchen. Das Lotschablonen-Layout wurde in gleicher Weise auf die blanke Kupferfolie übertragen.

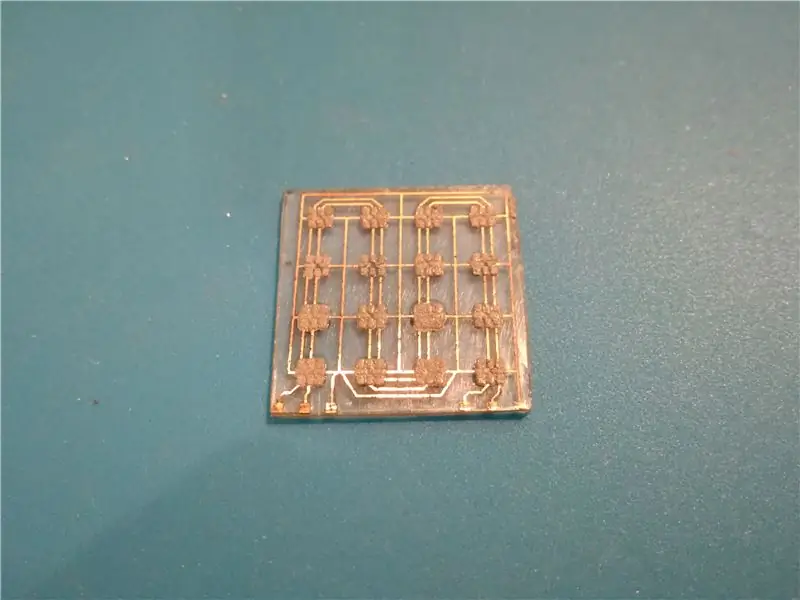

Schritt 5: Ätzen des Kupfers

Jetzt ist es Zeit, das Kupfer zu ätzen. Während dieses Vorgangs wird das Kupfer mit Ausnahme der Bereiche, in denen es durch den Toner geschützt ist, vom Substrat entfernt. Um die Rückseite der Kupferfolie mit dem Lötschablonen-Layout zu schützen, können Sie diese einfach mit Permanentmarker bemalen. Ich sollte erwähnen, dass Sie natürlich einige Schutzmaßnahmen treffen sollten, wenn Sie mit einem Ätzmittel wie Eisenchlorid arbeiten. Obwohl Eisenchlorid nicht durch die Haut brennt, erzeugt es zumindest unangenehme gelb-braune Flecken, daher sind Handschuhe auf jeden Fall zu empfehlen. Auch wird Sie wahrscheinlich nicht überrascht sein, dass Säure für Ihre Augen schädlich ist, daher sollten Sie eine Schutzbrille tragen. Soweit ich weiß, entsteht beim Ätzen kein Gas, aber Sie können dies dennoch in einem gut belüfteten Bereich tun, da frische Luft immer gut für Sie ist;-) Füllen Sie die Eisenchloridlösung in einen kleinen Behälter (Sie können sich schützen.) Ihren Arbeitsplatz vor versehentlichem Verschütten, indem Sie diesen dann in einen größeren Behälter stellen). Beim Einlegen der Leiterplatten habe ich mich wieder an die Anleitung von CNLohr gehalten und die Substrate mit der Vorderseite nach unten in die Flüssigkeit gelegt, damit sie oben schwimmend bleiben. Dies ist sehr praktisch, da Sie genau wissen, wann die Ätzung fertig ist, was Sie sonst in der braunen Lösung, die während des Ätzens noch dunkler wird, nicht sehen können. Darüber hinaus hält es auch eine gewisse Konvektion unter den Substraten aufrecht. Bei mir hat der Ätzvorgang etwa 20 Minuten gedauert. Nachdem das unerwünschte Kupfer weggeätzt ist, spülen Sie die Leiterplatten mit Wasser ab und trocknen Sie sie ab. Sie sollten einige schöne transparente Glasplatinen haben. Als letztes entfernen Sie den Toner mit Aceton von den Kupferspuren. Wischen Sie die Oberfläche einfach vorsichtig damit ab, da das Aceton auch den Kleber angreift. Bitte spülen Sie das gebrauchte Eisenchlorid NICHT in den Abfluss, da es umweltschädlich ist (und wahrscheinlich auch Ihre Rohre korrodiert). Sammeln Sie alles in einem Behälter und entsorgen Sie es ordnungsgemäß.

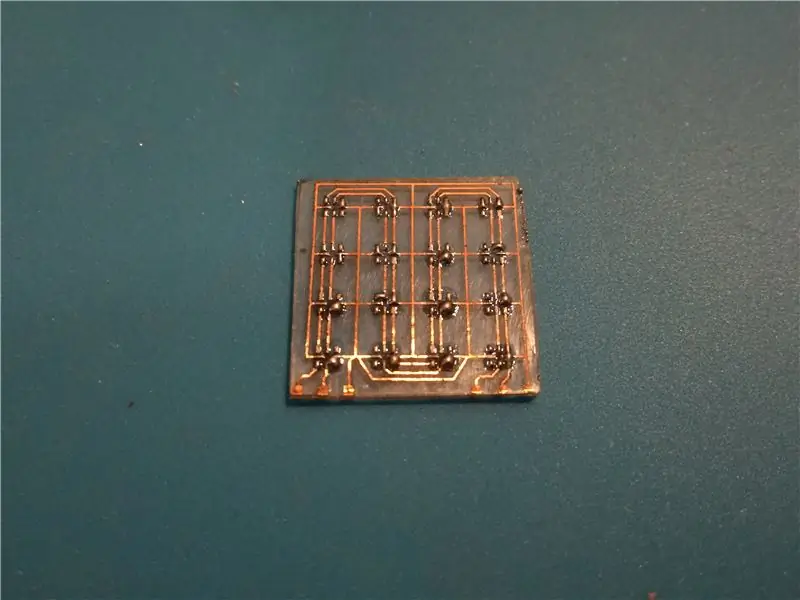

Schritt 6: Löten der LEDs

Abhängig von Ihrer Ausrüstung und Ihren SMD-Lötfähigkeiten kann der nächste Teil ziemlich zeitaufwendig sein. Zuerst müssen Sie die Lötpaste auf die Pads auf der Platine bringen, wo die LEDs angeschlossen werden. Wenn Sie eine Lötschablone geätzt haben, können Sie diese mit Klebeband auf der Platine befestigen und dann die Paste einfach großzügig darauf verteilen. Alternativ können Sie mit einem Zahnstocher kleine Mengen Lötpaste auf jedes Pad geben. Danach ist es üblich, die LEDs zu platzieren und dann alles in einen Reflow-Ofen (=Toaster für viele Elektronik-Bastler) oder auf eine Kochplatte zu stellen. Ich habe jedoch festgestellt, dass dadurch in der Regel einige Lötbrücken entstehen, die danach sehr schwer zu entfernen sind, da Sie nicht auf die Pads unter den LEDs zugreifen können. Aus diesem Grund habe ich zuerst das Lot mit meiner Heißluftstation aufgeschmolzen und anschließend alle Lötbrücken mit einem Lötkolben mit Flussmittel und einem Entlötgeflecht fixiert, um überschüssiges Lot zu entfernen. Dann habe ich die LEDs einzeln mit Heißluft verlötet. Natürlich wäre die schnellere Methode die Verwendung einer Heizplatte oder eines Ofens, aber der Vorteil meiner Methode ist, dass Sie die Platine nach jedem Schritt testen können. Auch Löten hat für mich fast schon eine meditative Atmosphäre;-). Achten Sie darauf, die LEDs in der richtigen Ausrichtung zu löten, wie im obigen Schema gezeigt. Zum Testen habe ich das Beispiel "strandtest" aus der adafruit DotStar-Bibliothek verwendet und die SDI-, CKI- und GND-Drähte wie oben gezeigt angeschlossen. Es stellt sich heraus, dass der VCC-Anschluss nicht benötigt wird, um die LEDs zum Leuchten zu bringen, aber ich habe beobachtet, dass die rote und blaue Farbe der ersten LED immer gleichzeitig aufleuchtet. Dies war nicht der Fall, wenn auch VCC angeschlossen ist, jedoch ist es schwierig, alle vier Drähte anzuschließen, wenn Sie nur die normale Anzahl von Händen zur Verfügung haben;-).

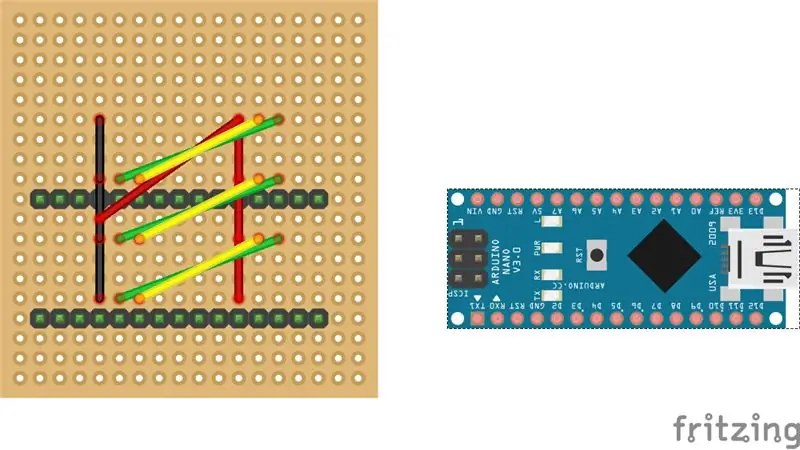

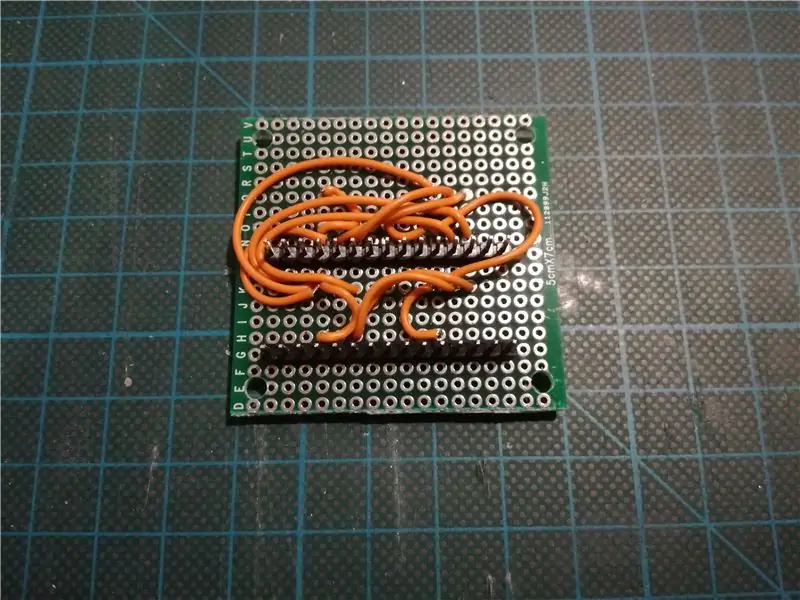

Schritt 7: Bereiten Sie die Basisplatine vor

Sobald Sie alle Glasplatinen mit den angebrachten LEDs fertig haben, ist es an der Zeit, die untere Platine vorzubereiten, auf der sie montiert werden sollen. Ich schneide ein Stück mit 18x19 Durchgangslöchern aus einer Prototyp-Leiterplatte, die genügend Platz bietet, um alle Komponenten zu montieren und alle notwendigen Verbindungen herzustellen und auch vier Löcher an den Kanten zu bohren, an denen die PCB-Abstandshalter befestigt werden können. Man könnte die Platine noch kleiner machen, indem man ein Arduino-Mikro anstelle eines Arduino-Nanos verwendet und Abstandshalter mit einem kleineren Durchmesser wählt. Der Schaltplan der Platine ist oben gezeigt. Zuerst sollten Sie die Pins für das Arduino an die Platine löten, ohne sie am Arduino zu befestigen, da einige der Drähte unter das Arduino gehen müssen (natürlich habe ich das beim ersten Mal falsch gemacht). Stellen Sie außerdem sicher, dass die längere Seite der Pins von der Platine weg zeigt (dh das Arduino wird an der längeren Seite befestigt). Verwenden Sie dann einen dünnen Draht, um die Verbindungen wie im Schaltplan gezeigt herzustellen. Alle Drähte laufen auf der Unterseite der Platine, sind aber auf der Oberseite verlötet. Beachten Sie, dass Sie auch vier Lötbrücken erstellen müssen, um die Verbindungen für VCC, GND, SDI und CKI mit den Arduino-Pins herzustellen. VCC wird an den Arduino-5-V-Pin, GND an GND, SDI an D10 und CKI an D9 angeschlossen. Die Verkabelung ist etwas unordentlich geworden, als ich dachte, obwohl ich versucht habe, alles so zu arrangieren, dass Sie so wenig Verbindungen wie möglich herstellen müssen.

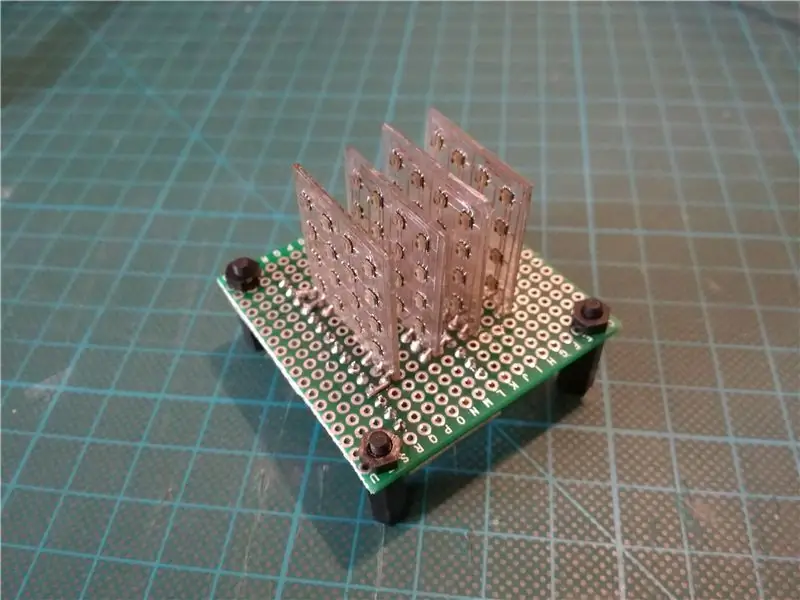

Schritt 8: Befestigen Sie die Glasplatinen

Schließlich können Sie den letzten Schritt der Montage durchführen, d. h. das Anbringen der Glassubstrate an der Basis. Ich habe mit der vorderen Schicht begonnen, die sich an der Seite der Basis befindet, die näher am Arduino liegt. Auf diese Weise können Sie jede Lage nach der Montage testen, da das Signal von vorne nach hinten verläuft. Da die Lötpads nach vorne zeigen, wird das Löten der anderen Lagen jedoch etwas kompliziert, da Sie mit Ihrem Lötkolben dazwischen greifen müssen. Um die Platine zu befestigen, habe ich eine kleine Menge Kleber (UHU Hart) auf die Unterkante der Glasplatinen (dort wo sich die Pads befinden) aufgetragen und dann fest auf die Basis gedrückt und gewartet bis sie einigermaßen gut haftet. Danach habe ich unten auf der Rückseite der Platine (gegenüber den Lötpads) etwas mehr Kleber hinzugefügt. Um ehrlich zu sein, bin ich mit dem Ergebnis nicht 100% zufrieden, da ich die Platinen nicht genau vertikal montieren konnte. Es könnte besser sein, eine Art Schablone zu machen, um sicherzustellen, dass die Schichten vertikal bleiben, bis der Leim vollständig getrocknet ist. Nach der Montage jeder Lage habe ich die Lötverbindungen hergestellt, indem ich eine großzügige Menge Lotpaste auf die sechs Pads an der Unterseite aufgetragen habe, so dass sie mit den entsprechenden Lötpunkten an der unteren Platine verbunden werden. Zum Löten habe ich keine Heißluft verwendet sondern meinen normalen Lötkolben. Beachten Sie, dass Sie für die letzte Schicht nur vier Pads anschließen müssen. Nach der Montage jeder Schicht habe ich den Würfel mit dem Beispielcode "strandtest" getestet. Es stellte sich heraus, dass, obwohl ich jede Schicht vorher getestet hatte, es einige schlechte Verbindungen gab und ich zwei der LEDs nachlöten musste. Dies war besonders ärgerlich, da sich eine davon in der zweiten Schicht befand und ich mit meiner Heißluftpistole dazwischen greifen musste. Wenn alles funktioniert, ist der Build fertig. Herzliche Glückwünsche!

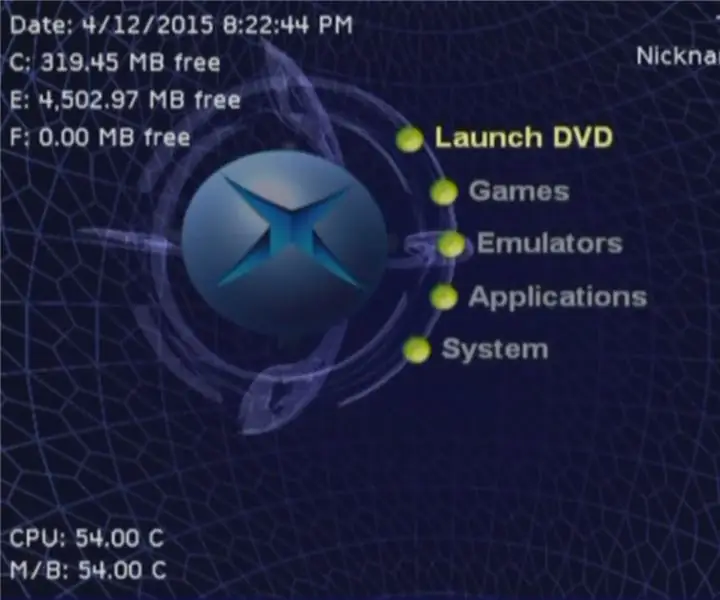

Schritt 9: Hochladen des Codes

Ich habe gerade eine einfache Beispielskizze mit ein paar Animationen erstellt, die im obigen Video gezeigt wird. Der Code verwendet die FastLED-Bibliothek und basiert auf dem DemoReel100-Beispiel. Ich mag diese Bibliothek sehr, da sie bereits Funktionen zum Überblenden von Farbe und Helligkeit bietet, die es einfach machen, großartig aussehende Animationen zu erstellen. Die Idee ist, dass Sie weitere Animationen erstellen und Ihren Code möglicherweise im Kommentarbereich teilen. In der Beispielskizze habe ich die Gesamthelligkeit aus zwei Gründen auf einen niedrigeren Wert eingestellt. Erstens sind die LEDs bei voller Helligkeit störend hell. Zweitens können alle 64 LEDs bei voller Helligkeit möglicherweise viel mehr Strom ziehen, als der Arduino-5-V-Pin sicher (200 mA) liefern kann.

Schritt 10: Ausblick

Es gibt ein paar Dinge, die an diesem Gebäude verbessert werden könnten, von denen die meisten bereits erwähnt wurden. Die Hauptsache, die ich ändern möchte, ist die Herstellung einer professionellen Platine für die Basis. Dies würde es ermöglichen, die Basis kleiner und schöner zu machen und auch das lästige Verkabeln von Hand zu vermeiden. Ich glaube auch, dass das Glas-PCB-Design eine weitere Miniaturisierung des gesamten Würfels ermöglichen würde. In seiner Anleitung des (möglicherweise) winzigsten LED-Würfels der Welt schreibt nqtronix, dass er ursprünglich geplant hatte, die kleinsten RGB-LEDs der Welt mit der Größe 0404 zu verwenden, dass er es jedoch nicht geschafft hat, Drähte an sie zu löten. Durch die Verwendung von Glasplatinen könnte man sich wirklich für den kleinsten LED-Würfel der Welt entscheiden. In diesem Fall würde ich wohl auch alles in Epoxidharz gießen ähnlich dem Würfel von nqtronix.

Empfohlen:

DIY So zeigen Sie die Zeit auf dem M5StickC ESP32 mit Visuino an - Einfach zu tun: 9 Schritte

DIY So zeigen Sie die Zeit auf dem M5StickC ESP32 mit Visuino an - Einfach zu machen: In diesem Tutorial lernen wir, wie Sie den ESP32 M5Stack StickC mit Arduino IDE und Visuino programmieren, um die Zeit auf dem LCD anzuzeigen

Windows 10 auf einem Raspberry Pi zum Laufen bringen – wikiHow

So funktioniert Windows 10 auf einem Raspberry Pi

So kopieren Sie Spielstände auf einfache Weise auf eine Microsoft- oder Drittanbieter-MU.: 9 Schritte

So kopieren Sie Spielstände einfach auf eine Microsoft- oder Drittanbieter-MU.: Original-Tutorial HIER CD, die es einfach macht, genau das zu tun. Dies ist kein vollständiges Softmod-Tutorial, dies

Wie zeichne ich einen Computerbildschirm auf einem Mac auf?: 7 Schritte

Wie zeichne ich den Computerbildschirm auf dem Mac auf?: Wie zeichne ich den Bildschirm auf dem Mac auf? Wollten Sie schon immer etwas aufzeichnen, was auf Ihrem Computer oder Telefon passiert? Vielleicht sehen Sie sich ein Video an und möchten einen Clip aufnehmen; Vielleicht versuchst du jemandem zu zeigen, wie man etwas macht, und ein Video würde es schaffen

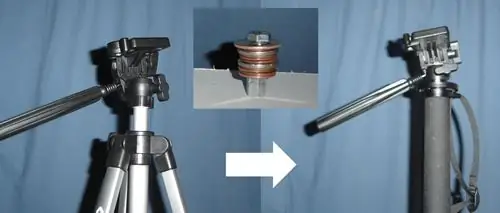

Stativ-Kopf auf Einbeinstativ-Kopf Adapter auf 43 Cent. Wörtlich.: 6 Schritte

Stativ-Kopf auf Einbeinstativ-Kopf Adapter auf 43 Cent. Wörtlich.: Kurze Version meiner Geschichte: Ich habe eine Kamera gekauft, sie kam mit einem Bündel an Zubehör, darunter ein Samsonite 1100 Stativ. Ich habe ein Einbeinstativ. Ich möchte sehr bald Fotos mit einem Schwenkkopf auf dem Einbeinstativ machen und hatte keine 40 $, um ein L