Inhaltsverzeichnis:

- Schritt 1: Stückliste

- Schritt 2: Herstellung von Glasplatinen

- Schritt 3: Löt-LEDs

- Schritt 4: Untere Leiterplatte vorbereiten

- Schritt 5: Glasplatinen anbringen

- Schritt 6: Elektronik zusammenbauen

- Schritt 7: Laden Sie den Code hoch

- Schritt 8: Gießen

- Schritt 9: Polieren

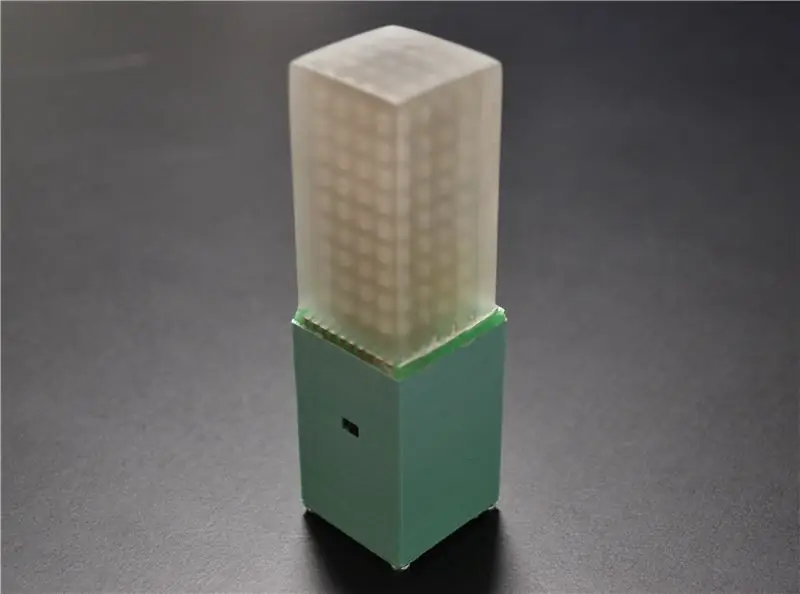

- Schritt 10: In Gehäuse montieren

- Schritt 11: Fertiger Würfel

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:20.

- Zuletzt bearbeitet 2025-01-23 12:52.

Dieses Projekt ist eine Art Fortsetzung meines DotStar LED Cube, bei dem ich SMD-LEDs verwendet habe, die an Glasplatinen befestigt sind. Kurz nach Abschluss dieses Projekts stieß ich auf den animierten LED-Sand von Adafruit, der einen Beschleunigungsmesser und eine LED-Matrix verwendet, um die Bewegung von Sandkörnern zu simulieren. Ich dachte, es wäre eine schöne Idee, dieses Projekt in die dritte Dimension zu erweitern, indem ich einfach eine größere Version meines LED-Würfels gepaart mit einem Beschleunigungsmesser baut. Ich wollte auch versuchen, den Würfel in Epoxidharz zu gießen.

Wenn Sie den Würfel in Aktion sehen möchten, scrollen Sie ganz nach unten zum Video.

Schritt 1: Stückliste

Die folgende Liste enthält die Materialien, die zum Bau des Würfels benötigt werden, wie im Bild gezeigt

- 144 Stück SK6805-2427 LEDs (z. B. aliexpress)

- Objektträger (z. B. amazon.de)

- Kupferband (0,035 x 30 mm) (z. B. ebay.de)

- TinyDuino Basis-Kit - Lithium-Version

- Beschleunigungssensormodul (z. B. ASD2511-R-A TinyShield oder GY-521)

- Prototyp PCB (30 x 70 mm) (z. B. amazon.de)

- klares Gießharz (z. B. conrad.de oder amazon.de)

- 3D gedrucktes Gehäuse

Zusätzliche Materialien und Werkzeuge, die für den Bau benötigt werden

- Heißluftlötkolben

- normaler Lötkolben mit feiner Spitze

- 3D Drucker

- Laserdrucker

- Dupont-Anschlüsse

- dünner Draht

- PCB-Header-Pins

- Niedertemperatur-Lotpaste

- PCB-Ätzmittel (z. B. Eisenchlorid)

- UV-härtender Kleber für Metall-Glas (z. B. NO61)

- Universalkleber (z. B. UHU Hart)

- Silikondichtmittel

- Tonertransferpapier

- Aceton

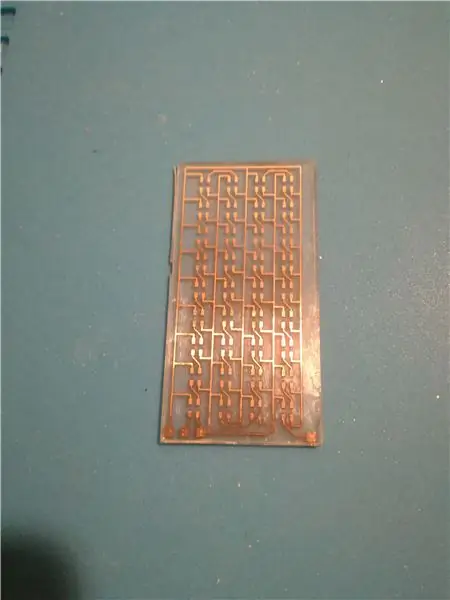

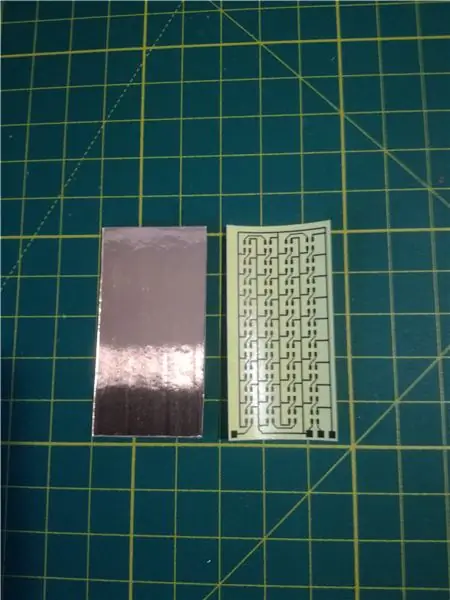

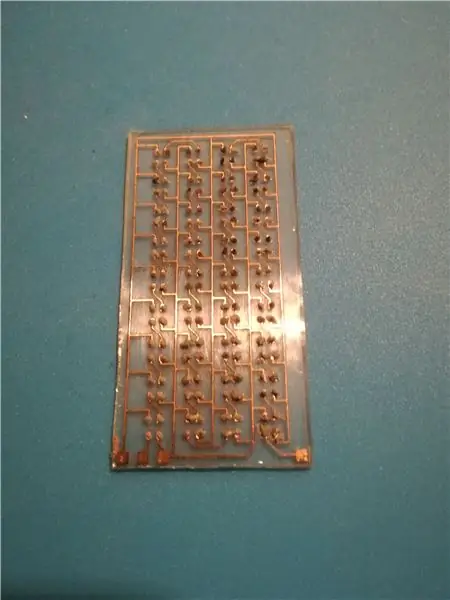

Schritt 2: Herstellung von Glasplatinen

Dieser Vorgang ist bereits in meiner vorherigen Anleitung meines DotStar LED-Würfels ausführlich beschrieben, daher werde ich nur kurz die Schritte durchgehen.

- Schneiden Sie die Mikroskop-Objektträger in Stücke von 50,8 mm Länge. Ich habe eine Schablone in 3D gedruckt, um die richtige Länge zu erreichen (siehe angehängte.stl-Datei). Sie benötigen 4 Dias, die ich empfehle, um 6 bis 8 Stück zu machen.

- Kleben Sie die Kupferfolie auf das Glassubstrat. Ich habe den UV-härtenden Kleber NO61 verwendet.

- Drucken Sie das angehängte PDF mit dem PCB-Design mit einem Laserdrucker auf Tonertransferpapier. Anschließend die einzelnen Teile ausschneiden.

- Übertragen Sie das PCB-Design auf die Kupferplattierung. Dazu habe ich einen Laminator verwendet.

- Ätzen Sie das Kupfer mit z. B. Eisenchlorid

- Entfernen Sie den Toner mit Aceton

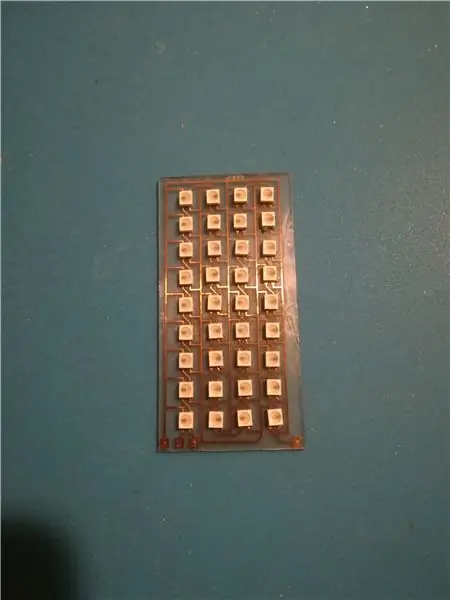

Schritt 3: Löt-LEDs

In meinem DotStar LED-Würfel habe ich APA102-2020 LEDs verwendet und der Plan war, in diesem Projekt die gleiche Art von LEDs zu verwenden. Durch den geringen Abstand zwischen den einzelnen Pads der LEDs lassen sich jedoch sehr einfach Lötbrücken herstellen. Dies zwang mich, jede einzelne LED von Hand zu löten, und ich habe bei diesem Projekt tatsächlich dasselbe getan. Als ich das Projekt fast fertig hatte, tauchten leider plötzlich einige Lötbrücken oder schlechte Kontakte auf, die mich zwangen, alles wieder zu demontieren. Ich habe mich dann für die etwas größeren SK6805-2427 LEDs entschieden, die ein anderes Pad-Layout haben, das das Löten viel einfacher macht.

Ich bedeckte alle Pads mit niedrig schmelzender Lotpaste und legte dann die LEDs darauf. Achten Sie auf die richtige Ausrichtung der LEDs anhand des beigefügten Schaltplans. Danach legte ich die Platine auf die Kochplatte in unserer Küche und erhitzte sie vorsichtig, bis das Lot geschmolzen war. Das hat recht gut funktioniert und ich musste mit meinem Heißluftlötkolben nur wenig nacharbeiten. Um die LED-Matrix zu testen, habe ich einen Arduino Nano mit dem Adafruit NeoPixel-Strangtest-Beispiel verwendet und ihn mit Dupont-Drähten mit der Matrix verbunden.

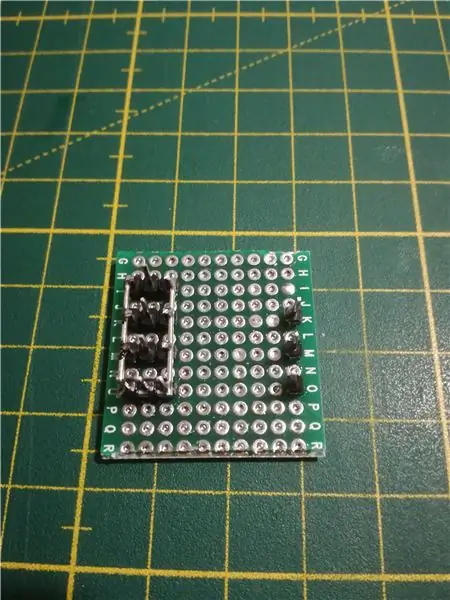

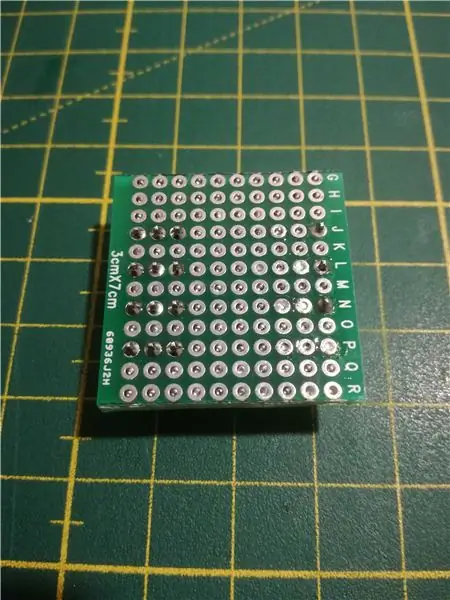

Schritt 4: Untere Leiterplatte vorbereiten

Für die untere Platine schneide ich ein 30 x 30 mm großes Stück aus einer Prototypenplatine. Ich habe dann einige Stiftleisten daran angelötet, wo die Glasplatinen anschließend verbunden werden. Die VCC- und GND-Pins wurden mit einem kleinen Stück versilberten Kupferdrahts verbunden. Dann habe ich alle verbleibenden Durchgangslöcher mit Lötzinn abgedichtet, da sonst das Epoxidharz beim Gießvorgang durchsickern würde.

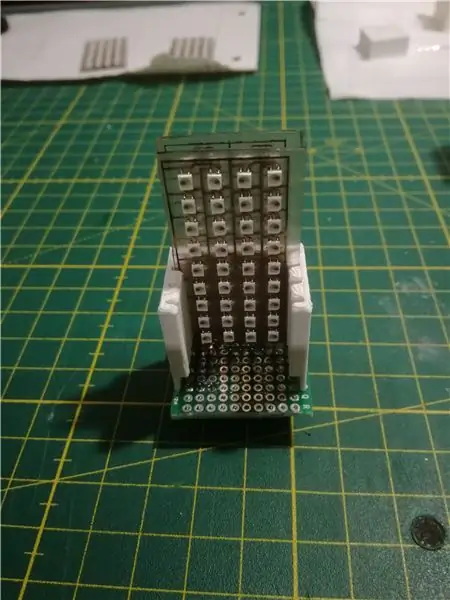

Schritt 5: Glasplatinen anbringen

Um die LED-Matrizen auf der unteren Platine zu befestigen, habe ich wieder einen UV-härtenden Kleber verwendet, jedoch mit höherer Viskosität (NO68). Für die richtige Ausrichtung habe ich eine 3D-gedruckte Schablone verwendet (siehe angehängte.stl-Datei). Nach dem Verkleben waren die Glasplatinen noch etwas wackelig, wurden aber nach dem Anlöten an die Stiftleisten steifer. Dafür habe ich einfach meinen normalen Lötkolben und normales Lötmittel verwendet. Auch hier ist es eine gute Idee, jede Matrix nach dem Löten zu testen. Die Verbindungen zwischen Din und Dout der einzelnen Matrizen wurden mit Dupont-Drähten hergestellt, die mit den Stiftleisten auf der Unterseite verbunden waren.

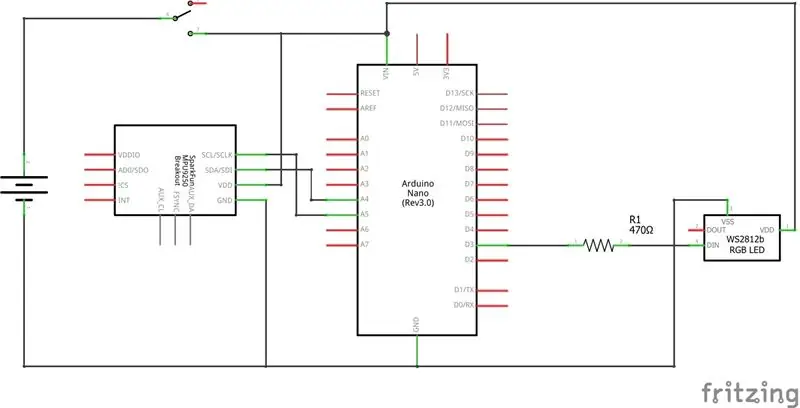

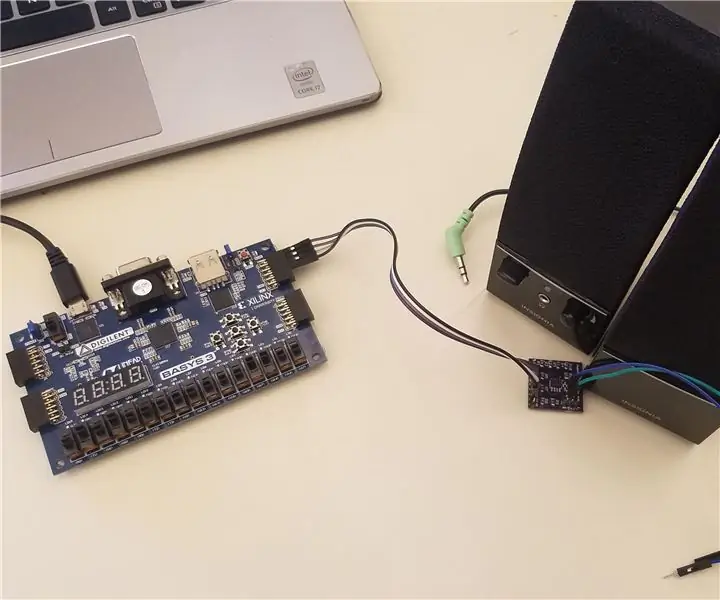

Schritt 6: Elektronik zusammenbauen

Da ich die Abmessungen des Gehäuses so klein wie möglich machen wollte, wollte ich keinen normalen Arduino Nano oder Micro verwenden. Dieser 1/2 LED-Würfel von one49th hat mich auf die TinyDuino-Boards aufmerksam gemacht, die perfekt für dieses Projekt schienen. Ich habe das Basis-Kit erhalten, das die Prozessorplatine, ein USB-Shield zum Programmieren, ein Proto-Board für externe Anschlüsse sowie ein winziger wiederaufladbarer LiPo-Akku. Im Nachhinein hätte ich auch den 3-Achsen-Beschleunigungsmesser-Schild kaufen sollen, den sie anbieten, anstatt ein GY-521-Modul zu verwenden, das ich noch herumliegen hatte. Das hätte die Schaltung noch kompakter gemacht und die notwendigen Abmessungen reduziert des Gehäuses. Der Schaltplan für diesen Build ist ziemlich einfach und unten angebracht. Ich habe einige Modifikationen an der TinyDuino-Prozessorplatine vorgenommen, bei der ich einen externen Schalter nach der Batterie hinzugefügt habe. Die Prozessorplatine hat bereits einen Schalter, aber es war nur zu kurz Passen durch das Gehäuse. Die Verbindungen zum Protoboard und zum GY-521-Modul wurden über Stiftleisten hergestellt, was nicht die kompakteste Bauform ermöglicht, aber mehr Flexibilität bietet als das direkte Verlöten der Drähte Die Länge der Drähte/Pins an der Unterseite des Protoboards sollte so kurz wie möglich sein, sonst kann man es nicht mehr oben auf das Prozessorboard stecken.

Schritt 7: Laden Sie den Code hoch

Nachdem Sie die Elektronik zusammengebaut haben, können Sie den beigefügten Code hochladen und testen, ob alles funktioniert. Der Code enthält die folgenden Animationen, die durch Schütteln des Beschleunigungsmessers wiederholt werden können.

- Rainbow: Regenbogenanimation aus der FastLED-Bibliothek

- Digital Sand: Dies ist eine Erweiterung des animierten LED-Sandcodes von Adafruit auf drei Dimensionen. Die LED-Pixel bewegen sich entsprechend den vom Beschleunigungsmesser ausgelesenen Werten.

- Regen: Pixel fallen von oben nach unten entsprechend der vom Beschleunigungsmesser gemessenen Neigung

- Konfetti: Zufällig gefärbte Sprenkel, die einblenden und sanft aus der FastLED-Bibliothek verblassen

Schritt 8: Gießen

Jetzt ist es Zeit, die LED-Matrix in Harz zu gießen. Wie in einem Kommentar in meinem vorherigen Build vorgeschlagen, wäre es schön, wenn die Brechungsindizes des Harzes und des Glases übereinstimmen würden, so dass das Glas unsichtbar wäre. Nach den Brechungsindizes beider Komponenten des Harzes zu urteilen, dachte ich, dass dies durch eine leichte Variation des Mischungsverhältnisses der beiden möglich sein könnte. Nach einigen Tests stellte ich jedoch fest, dass ich den Brechungsindex nicht merklich ändern konnte, ohne die Härte des Harzes zu ruinieren. Das ist nicht weiter schlimm, da das Glas nur leicht sichtbar ist und ich mich letztendlich dazu entschlossen habe die Oberfläche des Resins trotzdem aufzurauen. Es war auch wichtig, ein geeignetes Material zu finden, das als Form verwendet werden konnte. Ich habe über die Schwierigkeiten gelesen, die Form nach dem Gießen in ähnlichen Projekten wie dem Resinwürfel von lonesoulsurfer zu entfernen. Nach einigen erfolglosen eigenen Versuchen stellte ich fest, dass der beste Weg darin bestand, eine 3D-Form zu drucken und dann mit Silikonversiegelung zu beschichten. Ich habe gerade eine einzelne Schicht einer 30 x 30 x 60 mm großen Box mit der Einstellung "Außenkontur spiralisieren" in Cura gedruckt (.stl-Datei angehängt). Durch die Beschichtung mit einer dünnen Silikonschicht auf der Innenseite lässt sich der Schimmel im Nachhinein sehr leicht entfernen. Die Form wurde ebenfalls mit Silikondichtmittel an der unteren Leiterplatte befestigt. Achten Sie darauf, dass keine Löcher vorhanden sind, da das Harz natürlich durchsickert und sich auch Luftblasen im Harz bilden. Leider hatte ich ein winziges Leck, das meiner Meinung nach für kleine Luftblasen verantwortlich ist, die sich in der Nähe der Wand der Form bildeten.

Schritt 9: Polieren

Nach dem Entfernen der Form können Sie aufgrund der glatten silikonbeschichteten Oberfläche der Form feststellen, dass der Würfel sehr klar aussieht. Es gab jedoch einige Unregelmäßigkeiten aufgrund von Variationen in der Dicke der Silikonschicht. Auch die Oberseite war durch Adhäsion zu den Rändern hin verzogen. Daher habe ich die Form durch Nassschliff mit 240er Schleifpapier verfeinert. Ursprünglich war mein Plan, alles neu zu polieren, indem ich zu immer feineren Körnungen überging, aber am Ende entschied ich, dass der Würfel mit einer aufgerauten Oberfläche schöner aussieht, also habe ich mit 600er Körnung fertig.

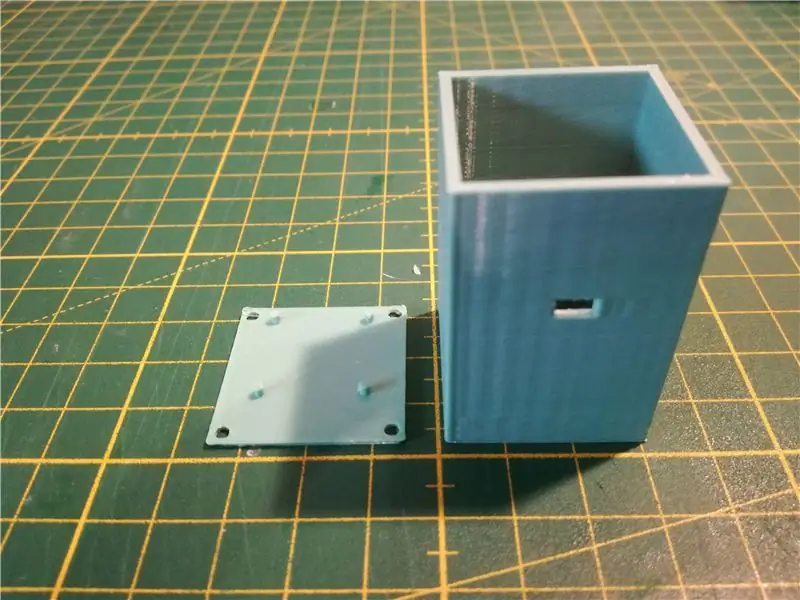

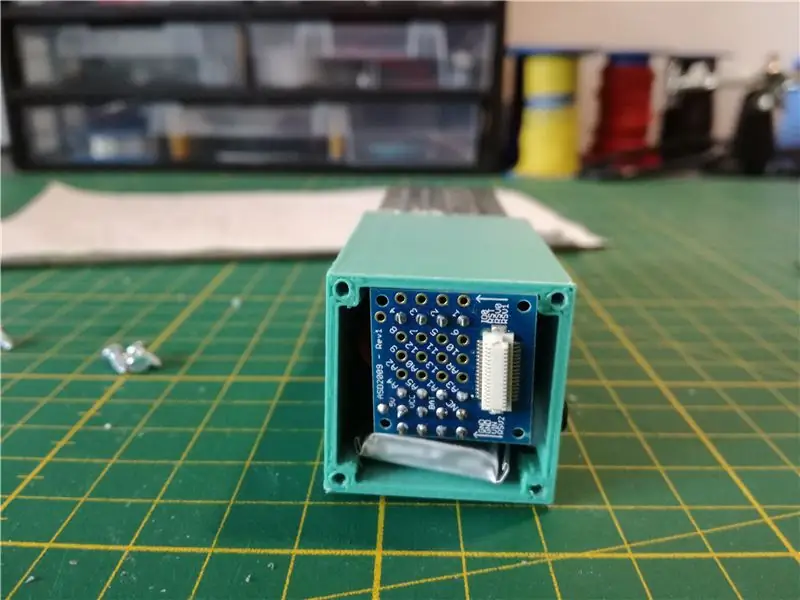

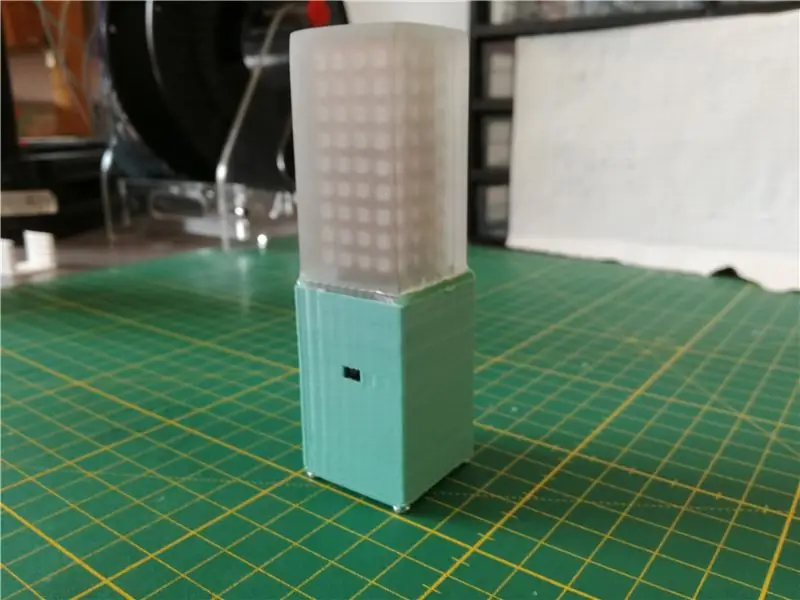

Schritt 10: In Gehäuse montieren

Das Gehäuse für die Elektronik wurde mit Autodesk Fusion 360 entworfen und anschließend 3D-gedruckt. Ich habe ein rechteckiges Loch in der Wand für den Schalter und einige Löcher auf der Rückseite hinzugefügt, um das GY-521-Modul mit M3-Schrauben zu montieren. Die TinyDuino-Prozessorplatine wurde an der Bodenplatte befestigt, die dann mit M2.2-Schrauben am Gehäuse befestigt wurde. Zuerst habe ich den Schalter mit Heißkleber in das Gehäuse montiert, dann wurde das GY-521 Modul montiert, danach wurden Protoboard und Akku vorsichtig eingesetzt. Die LED-Matrix wurde mit Dupont-Steckern auf dem Protoboard befestigt und das Prozessorboard kann einfach von unten eingesteckt werden. Schließlich habe ich die untere Platine der LED-Matrix mit einem Universalkleber (UHU Hart) auf das Gehäuse geklebt.

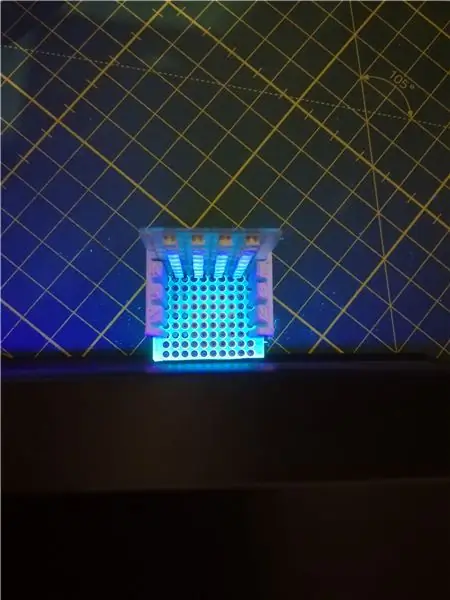

Schritt 11: Fertiger Würfel

Endlich ist der Würfel fertig und Sie können die Lichtshow genießen. Schauen Sie sich das Video des animierten Würfels an.

Empfohlen:

So zerlegen Sie einen digitalen Messschieber und wie funktioniert ein digitaler Messschieber – wikiHow

Wie man einen digitalen Messschieber abreißt und wie ein digitaler Messschieber funktioniert: Viele Leute wissen, wie man Messschieber zum Messen verwendet. In diesem Tutorial erfahren Sie, wie Sie einen digitalen Messschieber abreißen und erklären, wie der digitale Messschieber funktioniert

Heritage - Keramik im Kontext digitaler und analoger Techniken 2015 – 3 Schritte (mit Bildern)

Heritage - Keramik im Kontext digitaler und analoger Techniken 2015: Keramik war bisher ein Handwerk mit geringem digitalen Einfluss. Aus diesem Grund war es spannend, dieses Handwerk mit einer neuen Technologie zu verbinden. Ausgangspunkt war eine uralte Form und ein CNC Styropor.DESIGNBOOM

4-stufiger digitaler Sequenzer: 19 Schritte (mit Bildern)

4 Step Digital Sequencer: CPE 133, Cal Poly San Luis Obispo Projektentwickler: Jayson Johnston und Bjorn NelsonIn der heutigen Musikindustrie ist eines der am häufigsten verwendeten „Instrumente” ist der digitale Synthesizer. Jedes Musikgenre, von Hip-Hop über Pop bis hin

Digitaler 3D-Bildbetrachter - "Das DigiStereopticon": 6 Schritte (mit Bildern)

Digitaler 3D-Bildbetrachter - "Das DigiStereopticon": Stereoskopische Fotografie ist in Ungnade gefallen. Das liegt wahrscheinlich daran, dass man nicht gerne eine spezielle Brille tragen muss, um Familienschnappschüsse zu sehen. Hier ist ein lustiges kleines Projekt, das Sie in weniger als einem Tag erstellen können, um Ihr 3D-Bild zu erstellen