![DC-Motortreiber mit Power Mosfets [PWM-gesteuert, 30A Halbbrücke] - Gunook DC-Motortreiber mit Power Mosfets [PWM-gesteuert, 30A Halbbrücke] - Gunook](https://i.howwhatproduce.com/images/003/image-6762-j.webp)

Inhaltsverzeichnis:

- Schritt 1:

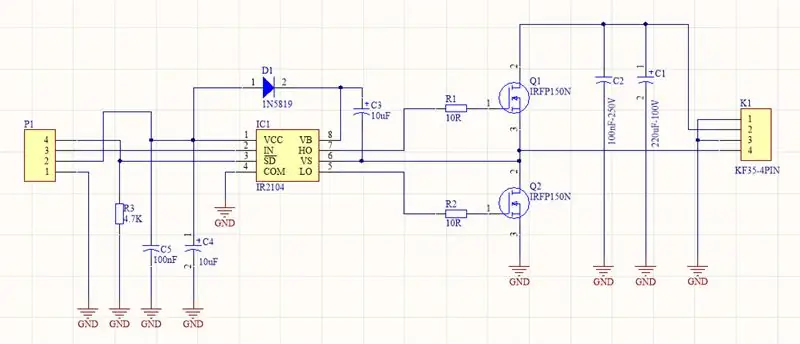

- Schritt 2: Abbildung-1, das schematische Diagramm des leistungsstarken DC-Motortreibers

- Schritt 3:

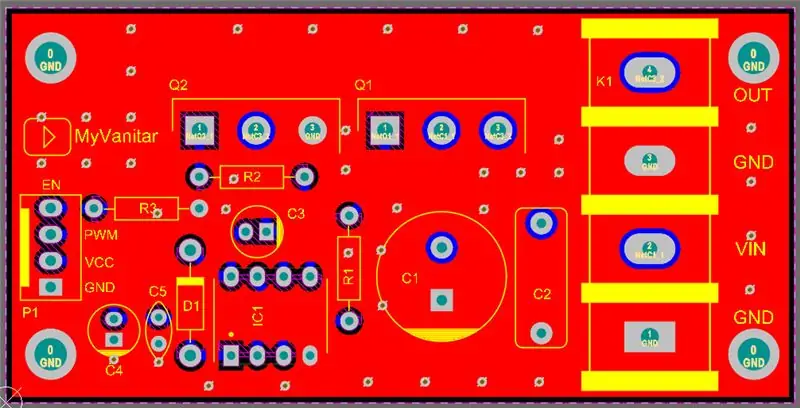

- Schritt 4: Abbildung-2, Entworfenes PCB-Layout für das Motortreiberschema

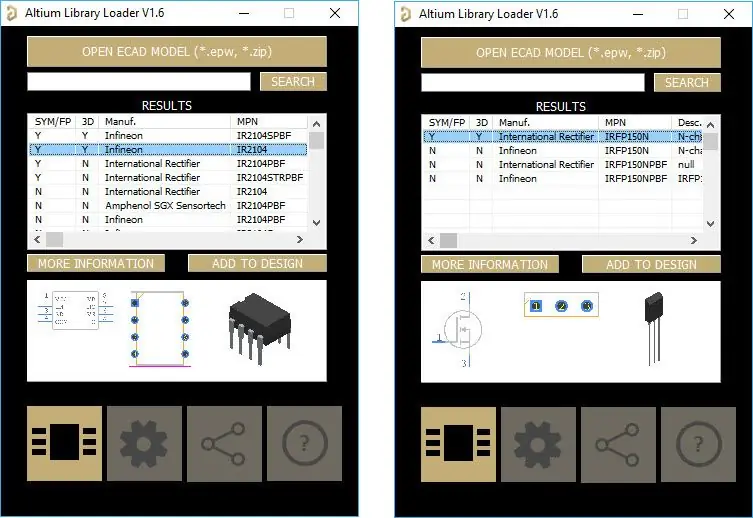

- Schritt 5: Abbildung-3, Ausgewählte Komponentenbibliotheken für IR2104 und IRFN150N

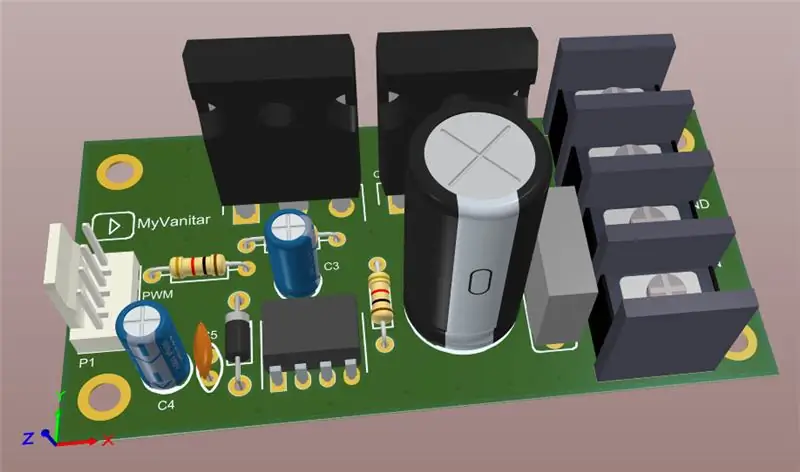

- Schritt 6: Abbildung-4, eine 3D-Ansicht der Motortreiber-Leiterplatte

- Schritt 7: Abbildung 5, der erste Prototyp des Designs (auf einer halb-selbstgemachten Leiterplatte), Draufsicht

- Schritt 8: Abbildung 6, eine Unteransicht des Leiterplatten-Prototyps, die freigelegten Spuren

- Schritt 9: Abbildung-7, ein dicker blanker Kupferdraht

- Schritt 10: Tabelle-1, Stückliste der Schaltungsmaterialien

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:18.

- Zuletzt bearbeitet 2025-01-23 12:52.

Hauptquelle (Gerber herunterladen/Platine bestellen):

Schritt 1:

Gleichstrommotoren sind überall, von Hobbyanwendungen bis hin zu Robotik und Industriebereichen. Daher gibt es eine breite Verwendung und Nachfrage nach geeigneten und leistungsstarken DC-Motortreibern. In diesem Artikel werden wir lernen, einen zu bauen. Sie können es mit einem Mikrocontroller, einem Arduino, einem Raspberry Pi oder sogar einem eigenständigen PWM-Generator-Chip steuern. Durch die Verwendung eines geeigneten Kühlkörpers und Kühlmethoden kann diese Schaltung Ströme von bis zu 30 A verarbeiten.

[1]: SchaltungsanalyseDas Herz der Schaltung ist ein IR2104 MOSFET-Treiberchip [1]. Es ist ein beliebter und anwendbarer MOSFET-Treiber-IC. Das schematische Diagramm der in Abbildung 1 gezeigten Schaltung.

Schritt 2: Abbildung-1, das schematische Diagramm des leistungsstarken DC-Motortreibers

Schritt 3:

Laut dem IR2104-Datenblatt [1]: „Die IR2104(S) sind Hochspannungs-Hochgeschwindigkeits-Leistungs-MOSFET- und IGBT-Treiber mit abhängigen High- und Low-Side-referenzierten Ausgangskanälen. Proprietäre HVIC- und Latch-immune CMOS-Technologien ermöglichen eine robuste monolithische Konstruktion. Der Logikeingang ist mit Standard-CMOS- oder LSTTL-Ausgang kompatibel, bis hinunter zu 3,3-V-Logik. Die Ausgangstreiber verfügen über eine Pufferstufe mit hohem Pulsstrom, die für minimale Treiberquerleitung ausgelegt ist. Der Floating-Kanal kann verwendet werden, um einen N-Kanal-Leistungs-MOSFET oder -IGBT in der High-Side-Konfiguration anzusteuern, der von 10 bis 600 Volt betrieben wird.“Der IR2104 steuert die MOSFETs [2] in einer Halbbrückenkonfiguration an. Mit der hohen Eingangskapazität der IRFP150 MOSFETs gibt es kein Problem. Aus diesem Grund sind MOSFET-Treiber wie IR2104 nützlich. Die Kondensatoren C1 und C2 werden verwendet, um das Motorgeräusch und die EMI zu reduzieren. Die maximal tolerierbare MOSFET-Spannung beträgt 100 V. Also habe ich mindestens 100-V-Kondensatoren verwendet. Wenn Sie sicher sind, dass Ihre Lastspannung einen Schwellenwert nicht überschreitet (z. B. ein 12-V-Gleichstrommotor), können Sie die Spannungen der Kondensatoren beispielsweise auf 25 V verringern und stattdessen deren Kapazitätswerte erhöhen (z. B. 1000uF-25V). Der SD-Pin wurde mit einem 4,7K-Widerstand heruntergezogen. Dann müssen Sie an diesen Pin eine stationäre Logikpegelspannung anlegen, um den Chip zu aktivieren. Sie müssen Ihren PWM-Impuls auch in den IN-Pin einspeisen.

[2]: PCB-Platine

Das PCB-Layout des in Abbildung 2 gezeigten Schaltplans. Es wurde so entwickelt, dass Rauschen und Transienten reduziert werden, um die Stabilität des Geräts zu verbessern.

Schritt 4: Abbildung-2, Entworfenes PCB-Layout für das Motortreiberschema

Ich hatte nicht den PCB-Footprint und die Schaltplansymbole der Komponenten IR2104 [1] und IRFP150 [2]. Daher verwende ich die von SamacSys bereitgestellten Symbole [3] [4], anstatt meine Zeit zu verschwenden und die Bibliotheken von Grund auf neu zu entwerfen. Sie können entweder die „Komponentensuchmaschine“oder ein CAD-Plugin verwenden. Da ich Altium Designer zum Zeichnen des Schaltplans und der Leiterplatte verwendet habe, habe ich direkt das SamacSys Altium-Plugin [5] verwendet (Abbildung 3).

Schritt 5: Abbildung-3, Ausgewählte Komponentenbibliotheken für IR2104 und IRFN150N

Abbildung-4 zeigt eine 3D-Ansicht der Leiterplatte. Die 3D-Ansicht verbessert das Prüfverfahren der Leiterplatten- und Bauteilplatzierung.

Schritt 6: Abbildung-4, eine 3D-Ansicht der Motortreiber-Leiterplatte

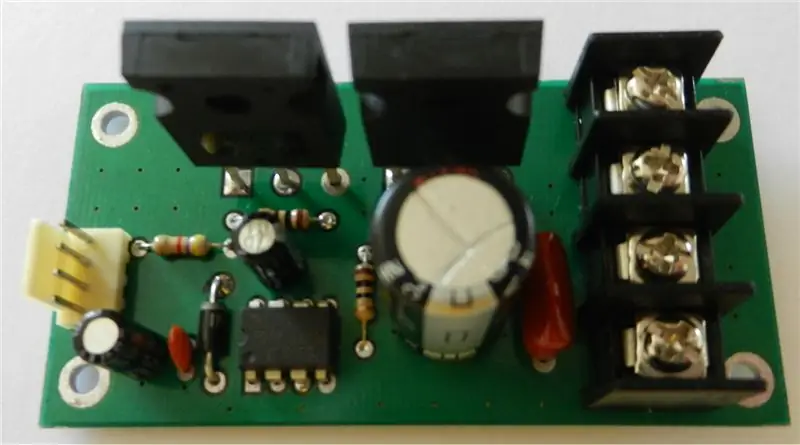

[3] MontageAlso konstruieren und bauen wir die Schaltung. Ich habe nur eine halb-selbstgemachte Leiterplatte verwendet, um die Platine schnell zusammenbauen und die Schaltung testen zu können (Abbildung-5).

Schritt 7: Abbildung 5, der erste Prototyp des Designs (auf einer halb-selbstgemachten Leiterplatte), Draufsicht

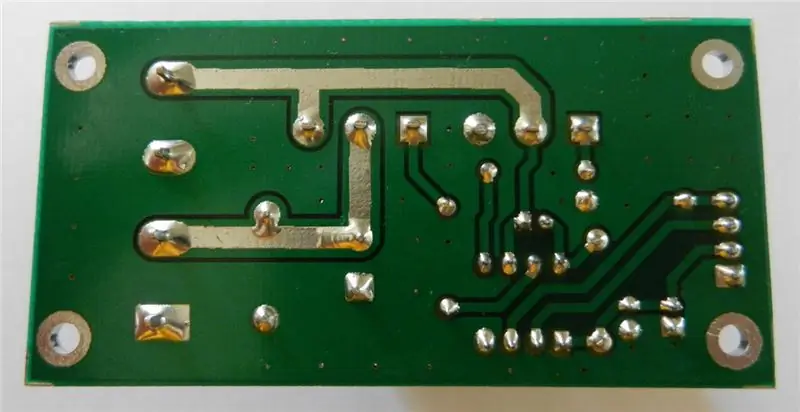

Nachdem Sie diesen Artikel gelesen haben, sind Sie sich zu 100% sicher, dass die Schaltung wirklich funktioniert. Bestellen Sie daher die Leiterplatte bei einem professionellen Leiterplattenhersteller wie PCBWay und haben Sie viel Spaß mit Ihrem Löten und Ihrer bestückten Leiterplatte. Abbildung 6 zeigt eine Ansicht der bestückten Leiterplatte von unten. Wie Sie sehen, sind einige Spuren nicht vollständig mit der Lötstoppmaske bedeckt. Der Grund dafür ist, dass diese Spuren eine erhebliche Strommenge führen können, sodass sie zusätzliche Kupferunterstützung benötigen. Eine normale Leiterplattenspur verträgt keine hohe Stromstärke und wird schließlich warm und brennt. Um diese Herausforderung (mit einer billigen Methode) zu meistern, müssen Sie an den freigelegten Stellen einen dicken blanken Kupferdraht (Abbildung 7) anlöten. Dieses Verfahren verbessert die Stromübertragungsfähigkeit des Gleises.

Schritt 8: Abbildung 6, eine Unteransicht des Leiterplatten-Prototyps, die freigelegten Spuren

Schritt 9: Abbildung-7, ein dicker blanker Kupferdraht

[4] Test und Messung Das bereitgestellte YouTube-Video zeigt einen tatsächlichen Test des Boards mit einem Scheibenwischer-DC-Motor eines Autos als Last. Ich habe den PWM-Impuls mit einem Funktionsgenerator versehen und die Impulse an den Motorkabeln untersucht. Auch die lineare Korrelation der Stromaufnahme der Last mit dem PWM-Tastverhältnis hat sich gezeigt.

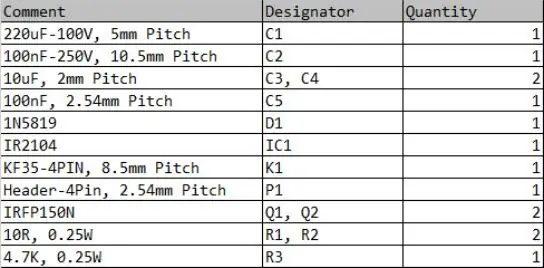

[5] Stückliste

Tabelle-1 zeigt die Stückliste.

Schritt 10: Tabelle-1, Stückliste der Schaltungsmaterialien

Referenzen [1]:

[2]:

[3]:

[4]:

[5]:

[6]: Quelle (Gerber Download/Bestellung der Platine)

Empfohlen:

Bewegungsaktivierte Cosplay Wings mit Circuit Playground Express - Teil 1: 7 Schritte (mit Bildern)

Bewegungsaktivierte Cosplay-Flügel mit Circuit Playground Express - Teil 1: Dies ist Teil 1 eines zweiteiligen Projekts, in dem ich Ihnen meinen Prozess zur Herstellung eines Paars automatisierter Feenflügel zeige. Der erste Teil des Projekts ist der Mechanik der Flügel, und der zweite Teil macht es tragbar und fügt die Flügel hinzu

Raspberry Pi mit Node.js mit der Cloud verbinden – wikiHow

So verbinden Sie Raspberry Pi mit Node.js mit der Cloud: Dieses Tutorial ist nützlich für alle, die einen Raspberry Pi mit Node.js mit der Cloud, insbesondere mit der AskSensors IoT-Plattform, verbinden möchten. Sie haben keinen Raspberry Pi? Wenn Sie derzeit keinen Raspberry Pi besitzen, empfehle ich Ihnen, sich einen Raspberry Pi zuzulegen

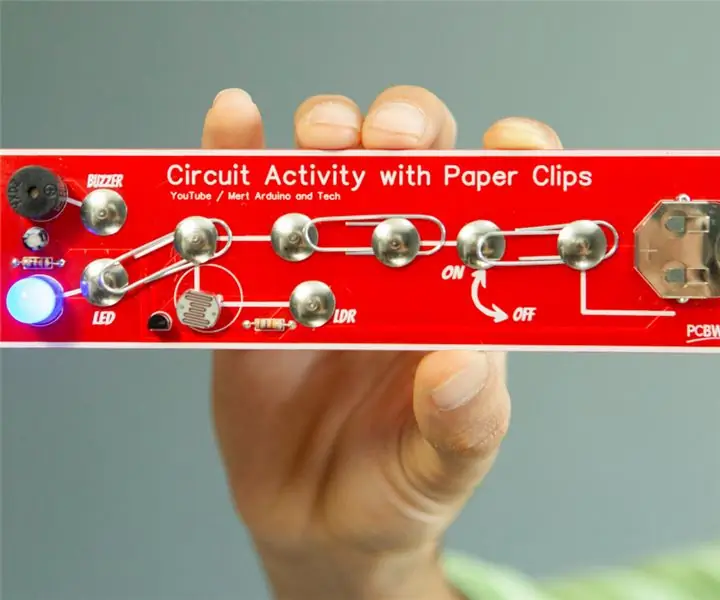

DIY Circuit Activity Board mit Büroklammern - HERSTELLER - STEM: 3 Schritte (mit Bildern)

DIY Circuit Activity Board mit Büroklammern | HERSTELLER | STEM: Mit diesem Projekt können Sie den Weg des elektrischen Stroms ändern, um durch verschiedene Sensoren zu laufen. Mit diesem Design können Sie zwischen dem Aufleuchten einer blauen LED oder dem Aktivieren eines Summers wechseln. Sie haben auch die Wahl, einen lichtabhängigen Widerstand mit

Beginnen Sie mit Light Painting (kein Photoshop): 5 Schritte (mit Bildern)

Beginnend mit Light Painting (kein Photoshop): Ich habe vor kurzem eine neue Kamera gekauft und einige ihrer Funktionen untersucht, als ich im Internet auf Light Painting oder Langzeitbelichtung gestoßen bin. Die meisten von uns werden die Grundform des Lightpaintings mit einem Foto in einer Stadt mit einer Straße gesehen haben

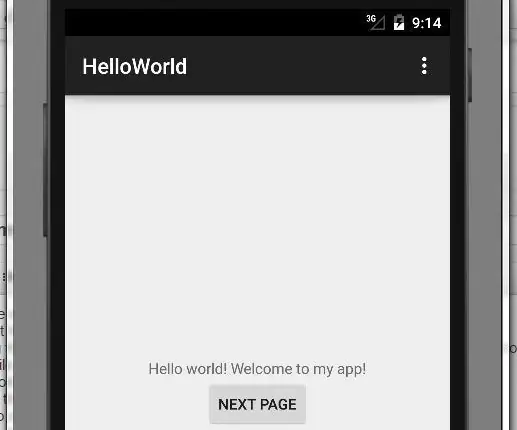

So erstellen Sie eine Android-App mit Android Studio: 8 Schritte (mit Bildern)

So erstellen Sie eine Android-App mit Android Studio: In diesem Tutorial lernen Sie die Grundlagen zum Erstellen einer Android-App mit der Android Studio-Entwicklungsumgebung. Da Android-Geräte immer häufiger werden, wird die Nachfrage nach neuen Apps nur zunehmen. Android Studio ist ein einfach zu bedienendes (ein