Inhaltsverzeichnis:

- Lieferungen

- Schritt 1: 3D-Dateien herunterladen und drucken

- Schritt 2: Sand und Füllen (optional)

- Schritt 3: Montieren, füllen und grundieren Sie den Deckel mit schwarzer Farbe

- Schritt 4: Wählen Sie Ihr Elektronikdesign

- Schritt 5: Löten und isolieren

- Schritt 6: Mechanik aufbauen und testen

- Schritt 7: Passform prüfen und zusammenbauen

- Schritt 8: Nähte und Sand füllen (optional)

- Schritt 9: Grundieren, lackieren und beschichten (optional)

- Schritt 10: Fertig

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:16.

- Zuletzt bearbeitet 2025-06-01 06:08.

Du gehst in wenigen Tagen auf eine Kostümparty, hast aber noch kein Kostüm? Dann ist dieser Build für Sie! Mit Sonnenbrille und schwarzem Anzug vervollständigt diese Requisite dein Men in Black Kostüm. Es basiert auf der einfachsten elektronischen Schaltung, die ein Licht aufblitzen lässt - sodass Sie die benötigten Teile möglicherweise sogar zu Hause herumliegen haben.

STL- und modifizierbare STEP-Dateien bei Thingiverse erhältlich

Lieferungen

Elektronik: 1x 10W (12V), hohe Helligkeit, LED. Kann durch normale LED ersetzt werden, wenn Sie diese zur Verfügung haben. 1x 330uF Elektrolytkondensator. Kann durch alles zwischen 100uF und 1000uF1x Kippschalter ersetzt werden. Wir verwenden einen Tri-State-Schalter, aber Sie können alles von einem Zwei-Zustands-Schalter bis zu einem Zwei-Tasten-System verwenden.1x 1N4007-Diode oder ähnliches.1x 9-V-Batterie und Anschluss für die Batterie2x Widerstände (Ohmwert variiert von Ihrer obigen Auswahl)

Mechanik: 2x Stift. Du wirst daraus Federn ernten1x Fette Büroklammer. Sie werden es als Stütze für den Frühling verwenden, daher sollte es eine ähnliche Dicke wie der Stift haben, den Sie geerntet haben.

Werkzeuge: 3D-DruckerHeißklebepistoleSandpapier (optional. Wird nur benötigt, wenn Sie malen möchten)Bohrer oder Drehwerkzeug (optional, erleichtert jedoch das Reinigen der Löcher)

Sprühfarbe (optional):KunststofffüllerSchwarze GrundierungSilberKlarlack

Schritt 1: 3D-Dateien herunterladen und drucken

Dateien:

Die Idee ist, dass Sie dieses Projekt mit einer Stunde (+ Druckzeit von etwa 6 Stunden für einen 2 mm dicken 0,4 mm Düsendruck) bis zu ein paar Tagen replizieren können, je nachdem, wie "poliert" Sie das Aussehen haben möchten. Die Elektronik kann in 30 Minuten hergestellt werden, wenn Sie alle Teile zur Verfügung haben, der Zusammenbau dauert mindestens 30 Minuten, aber viel länger, wenn Sie lackieren und es so schön wie möglich aussehen lassen möchten.

Wir haben alle Dateien mit der Kuppel nach oben gedruckt. Außer dem Deckel-Rückenteil haben wir kein Stützmaterial verwendet. Auf der Deckelrückseite haben wir eine benutzerdefinierte Unterstützung verwendet, damit wir keine Unterstützung in der Öffnung erhalten, in der wir die LED am Ende platzieren werden.

Schritt 2: Sand und Füllen (optional)

Um ein glattes, metallisches Aussehen zu erhalten, schleifen wir den 3D-Druck und füllen ihn aus, damit wir diese lästigen Schichtlinien loswerden. Wenn Sie Ihren Prozess weiter vereinfachen möchten: Alle Arbeitsschritte wie Schleifen, Spachteln und Lackieren können übersprungen werden - und Sie können sich für einen 3D-Druck-Look „out of the box“entscheiden. Drucken Sie die Teile einfach mit einem grauen Filament, und Sie sollten in Ordnung sein.

Der Sand- und Füllvorgang wird wiederholt, bis Sie mit der Glätte des Drucks zufrieden sind. Denken Sie daran, dass sich der Druck einige Zeit glatt anfühlt, bevor er glatt aussieht. Das Problem ist, dass Sie die Dellen und Unregelmäßigkeiten nicht wirklich sehen können, bevor Sie in einem späteren Schritt eine schwarze Grundierung verwenden. Deshalb: Gehen Sie beim Schleifen etwas gründlicher vor, als Sie denken, wenn Sie eine möglichst gute Optik wünschen.

Beim Schleifen haben wir besonders auf die Kuppeln an beiden Enden des Drucks geachtet, weil wir wollten, dass sie so reflektierend und glatt wie möglich werden. Die konkaven Rillen entlang des Schafts des Neuralizers sind am schwierigsten zu schleifen, aber wir haben dies gelöst, indem wir die letzte Spachtelschicht in diesen Rillen nicht abgeschliffen haben. Das bedeutet, dass wir einige Millimeter des porösen Füllstoffs darin haben, aber wir erwarten, dass das keine große Rolle spielt, da sie auf natürliche Weise von der Umwelt abgeschirmt sind und nicht so leicht zerkratzt werden.

Schritt 3: Montieren, füllen und grundieren Sie den Deckel mit schwarzer Farbe

Wir wollten, dass der Bereich um die LED (um die Öffnung im Deckel) in unserem letzten Stück schwarz bleibt, daher haben wir diesen Teil früher als den Rest des Drucks zusammengebaut. Auf diese Weise könnten wir diesen Bereich mit der Grundierung, die wir für die restlichen Teile verwenden werden, bemalen, dann mit Klebeband abkleben, bevor wir den Rest des Drucks mit silberner Metallic-Lackierung bemalen. Wie eines der Bilder zeigt, ist der Deckel im Gebrauch nicht stabil zusammengebaut (es ist vorne schwer), also haben wir einen zufälligen Restdruck als Unterstützung verwendet, als wir die Naht zwischen den beiden Teilen gefüllt haben. Diese Naht wird zu einem späteren Zeitpunkt weiter verfüllt - nachdem wir den Rest der Stütze montiert haben.

Schritt 4: Wählen Sie Ihr Elektronikdesign

Wir haben mehrere alternative Schaltpläne bereitgestellt.

Die einfachste mögliche Schaltung ist wirklich einfach. Es verwendet einen 3-Zustands-Schalter (im Video oben gezeigt), wobei der mittlere Zustand "Nichts tun" ist und die beiden anderen Zustände das Laden und Entladen des Kondensators darstellen. Es gibt keinen Strombegrenzungswiderstand zum Schutz der LED, da er für 12 Volt ausgelegt ist und die Batterie nur 9 Volt liefert. Bei dem selbst verwendeten Design haben wir tatsächlich einen kleinen 3-Ohm-Widerstand in Reihe mit der LED geschaltet, aber wie in den einfachsten Schaltplänen gezeigt, ist dies nicht unbedingt erforderlich. Also, wenn Sie die Lötarbeit so einfach wie möglich machen wollen. Gehen Sie mit dem einfachen Design.

Alternative Schaltungsdesigns

Schematische Alternative 2: In unserem Design haben wir auch einen Entladewiderstand eingebaut, der dafür sorgt, dass der Kondensator nicht über längere Zeit geladen bleibt, indem er das über dem Kondensator gespeicherte Potenzial ausgleicht. Der Wert dieses Widerstands muss offensichtlich ziemlich hoch sein, damit sich der Kondensator nicht sofort entladen kann, aber leider habe ich nicht den genauen Wert aufgeschrieben, den wir verwendet haben, daher sind die 10k im folgenden Schema nur eine Vermutung.

Schematische Alternative 3: Die nächste alternative Schaltung ist diejenige, die wir im Video oben tatsächlich auf der Brotplatte verwendet haben. Hier sehen Sie, dass der 3-Ohm-Strombegrenzungswiderstand enthalten ist, sowie ein Zwei-Tasten-System, das den Tri-State-Schalter ersetzt. Dies ermöglicht einen konstanten Strompfad durch die LED, wobei das Laden und Entladen des Kondensators umgangen wird - indem beide Tasten gleichzeitig gedrückt werden. Dies gibt die Möglichkeit, den Neuralizer als Taschenlampe zu verwenden (in den Bildern gezeigt).

Die Schalter können auch durch einfache Zwei-Zustands-Kippschalter ersetzt werden, aber dann muss der R_bleed-Widerstand entfernt werden, da das Äquivalent zu einem der Schalter S1 und S2 in der obigen Schaltung immer "gedrückt" wird (z. B. der Kippschalter wird immer einen der beiden Wege verbinden). Das würde bedeuten, dass R_Bleed einen konstanten Strompfad zwischen der Anode und Kathode der Batterie hinterlässt - sie entleert.

Schematische Alternative 4: Als nächstes kommt eine Variante, die eine "normale" LED mit 2 V und 20 mA verwendet. Hier muss der Strombegrenzungswiderstand berücksichtigt werden, ansonsten bleibt die Schaltung gleich.

Es gibt mehr Möglichkeiten, diese Schaltung durchzuführen, je nachdem, welche Teile Sie zur Verfügung haben. Es ist auch möglich, zwischen den oben genannten Alternativen zu mischen und abzugleichen. Wir haben einige Bilder beigefügt, die zeigen, was passiert, wenn Sie andere Kondensatorwerte und andere Arten von LEDs als die 10-W-Versionen verwenden.

Wenn Sie eine detailliertere Anleitung zur Elektronik wünschen, sehen Sie sich das Video am Anfang dieses Instructable an.

Schritt 5: Löten und isolieren

Es ist Zeit, die von Ihnen gewählten Schaltpläne zu verlöten. Wir haben uns für einen Ableitungswiderstand und einen Strombegrenzungswiderstand entschieden. Die LED, der Kondensator und die Diode sind alle gepolt - d.h. sie müssen "richtig" gelötet werden, um zu funktionieren. Bei der Diode zeigt die weiße Linie in Richtung Masse. Für den Kondensator gibt es auch eine weiße Linie, die auf das Bein zeigt, das mit Masse verbunden werden soll. Außerdem markiert der längste seiner beiden Schenkel die Seite, die mit dem Pluspotential (zur Batterie) verbunden werden soll. Die LED hat Markierungen, die + und - sagen, aber wenn Sie normale LEDs verwenden, können Sie die Länge der Beine als Anhaltspunkt verwenden - mit dem gleichen Trick wie beim Kondensator.

Wenn Sie Drähte an die LED gelötet haben, sollten Sie mit einem Multimeter auf Kurzschlüsse prüfen. Wenn Sie nicht aufpassen, ist es einfach, beide Drähte an den Kühlkörper auf der Rückseite der LED zu löten, wodurch ein widerstandsfreier Weg von der positiven Seite des Kondensators zur negativen Seite entsteht. Dies führt höchstwahrscheinlich zu Funkenbildung und möglicherweise zu verbranntem Kunststoff, wenn der Kondensator entladen ist (oder im schlimmsten Fall: eine verbrannte Batterie, wenn Sie einen anderen Schalter verwenden als wir).

Um alle offenen Drähte elektrisch zu isolieren, können Sie Isolierband oder wärmeschrumpfende Kunststoffe verwenden. Lassen Sie keine freiliegenden Drähte zurück, da diese Elektronik in einem versiegelten Kunststoffbehälter zusammengequetscht wird, sodass Sie in Zukunft keine Kurzschlüsse feststellen können.

Schritt 6: Mechanik aufbauen und testen

Damit der Deckel beim Drücken des Riegels "aufspringt", haben wir eine Feder aus einem alten Stift entnommen und mit einer dicken Büroklammer zum Deckel geführt. Dieses System haben wir mit Heißkleber auf den Schalter geklebt und nach dem Erstarren des Klebers auf Länge geschnitten.

Vergewissern Sie sich vor dem nächsten Schritt, dass die Mechanik wie beabsichtigt funktioniert, da es keine Möglichkeit gibt, sie zu reparieren, sobald Sie die 3D-gedruckten Teile zusammengebaut haben.

Schritt 7: Passform prüfen und zusammenbauen

Wie oben erwähnt, achten Sie besonders darauf, dass alle Teile passen, bevor Sie den Neuralizer mit Klebstoff abdichten.

Wir haben Heißkleber verwendet, um die 9-V-Batterie zu befestigen, und wir haben auch Heißkleber verwendet, um die beiden Teile der Welle zusammenzufügen. Diese Entscheidung haben wir sofort bereut, da sie sich viel zu schnell verfestigte, um die Platzierung der beiden Teile zueinander justieren zu können. Wir hatten jedoch Glück und die Fehlausrichtung war nicht so schlimm, dass wir sie nicht retten konnten. Wir empfehlen dennoch, einen Kontaktkleber oder etwas anderes zu verwenden, das nicht so schnell trocknet wie der Heißkleber, wenn er mit einer so großen Oberfläche in Kontakt kommt.

Sobald wir das ganze Teil zusammengebaut hatten, haben wir die zuvor schwarz gestrichene Fläche mit Abdeckband versehen, damit wir dies später nicht vergessen. Wir haben auch eine Schnur am Kippschalter montiert, um das Malen zu ermöglichen, ohne den Boden (oder unsere Hände) zu berühren.

Schritt 8: Nähte und Sand füllen (optional)

Wir haben Heißkleber verwendet, um die Nähte zwischen den 3D-gedruckten Teilen zu füllen. Dies ist nicht zu empfehlen, aber es war das einzige, was wir zur Verfügung hatten. Der Heißkleber lässt sich nicht leicht schleifen, daher dauert es lange, bis er zufriedenstellend glatt ist. Und ehrlich gesagt, die Geschmeidigkeit, die wir bekamen, entsprach nicht wirklich dem Standard, den wir uns erhofft hatten. Wenn wir diese Requisite erneuern würden, würden wir einen Kunststofffüller auf Kittbasis kaufen, der für die Nähte verwendet werden könnte.

Nach dem Abschleifen des Heißklebers haben wir entlang der Nähte eine letzte Schicht Kunststofffüller auf Sprühlackbasis hinzugefügt. Diese Schicht wurde mit einem feinkörnigen Schleifschwamm vorsichtig geschliffen, um sie möglichst glatt zu bekommen.

Schritt 9: Grundieren, lackieren und beschichten (optional)

Wir verwendeten zuerst eine schwarze Grundierung, dann eine silberne Farbe und beendeten sie mit einem Klarlack, um ihm ein zusätzliches reflektierendes Aussehen zu verleihen und den Lack zu schützen. Zwischen jeder Schicht warteten wir ca. 10 Minuten - während das Stück draußen in einer leichten Brise hing. Die Schichten waren in dieser Zeit wahrscheinlich nicht ganz trocken, wir hätten sie also nicht anfassen wollen, aber sie waren trocken genug, damit die Farbe schön aussah.

Wir haben einige Grillstäbchen verwendet, um den Druck beim Malen ruhig zu halten. Die Löcher, an denen der Riegel befestigt werden soll, sind dafür perfekt geeignet, da sie nach dem Anbringen des Riegels nicht sichtbar sind und gerade groß genug sind, um das spitze Ende der Stöcke zu passen.

Als alle Schichten aufgesprüht waren, brachten wir das Ding hinein (nur den Stützfaden, mit dem wir es aufgehängt hatten) und ließen es 24 Stunden drin hängen, bevor wir es anfassten.

An diesem Punkt montierten wir den Riegel mit einer anderen Feder, die aus einem Stift geerntet (und auf Länge geschnitten wurde) und einer M3-Schraube und -Mutter.

Schritt 10: Fertig

Mit dem Endergebnis waren wir sehr zufrieden. Die Nähte waren nicht ganz weg, wie die Bilder oben zeigen werden, aber sie waren ziemlich nah dran! Hätten wir zusätzlich zu dem von uns verwendeten Sprühfüller einen Spachtelfüller verwendet, hätten wir die Nähte wahrscheinlich vollständig entfernen können. Die Schichtlinien waren nirgends zu sehen.

Zweiter Platz beim Erstautorenwettbewerb

Empfohlen:

MIDI-Sonar "Theremin": 10 Schritte (mit Bildern)

MIDI-Sonar "Theremin": Dies ist ein Musikinstrument, das zwei Sonar-Abstandssensoren verwendet, um die Tonhöhe und Qualität der Noten zu steuern. Es ist natürlich kein Theremin, aber "Theremin" ist zum Oberbegriff für Instrumente geworden, die durch Winken mit den Händen gespielt werden

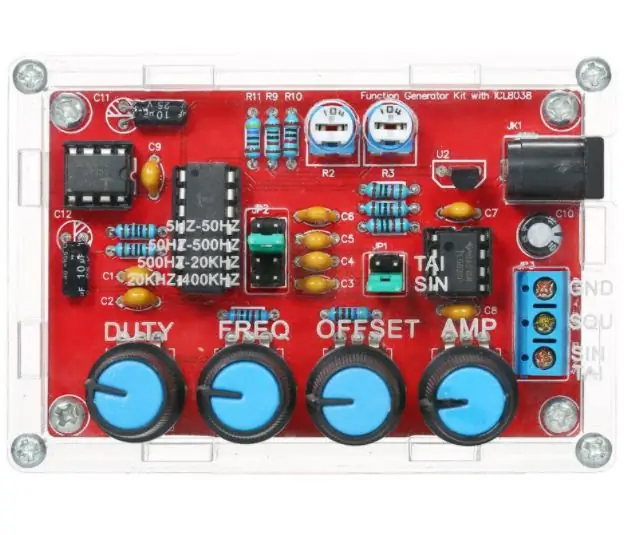

Kennenlernen des "Professional ILC8038 Function Generator DIY Kit": 5 Schritte

Kennenlernen des "Professional ILC8038 Function Generator DIY Kit": Auf der Suche nach neuen Elektronikprojekten bin ich auf ein süßes kleines Funktionsgenerator-Kit gestoßen. Es wird als „Professional ILC8038 Function Generator Sine Triangle Square Wave DIY Kit“bezeichnet und ist bei einer Reihe von Anbietern erhältlich

Widerstandsspeicherplatzsystem "Resys": 7 Schritte (mit Bildern)

Resistor Storage Location System "Resys": Dies ist ein System, mit dem Sie Ihre Widerstände leicht finden können. Suchen Sie nach dem gewünschten Wert, und die richtige Schublade leuchtet. Dieses System kann auf die gewünschte Anzahl von Schubladen erweitert werden

"Alexa, sende mir den Text an _____": 9 Schritte (mit Bildern)

„Alexa, sende mir den Text an _“: Hören Sie ein Lied, das Sie mitsingen möchten? Normalerweise müsstest du den Namen des Songs in Google eingeben, gefolgt von dem Wort "Lyrics". Sie würden normalerweise auch eine Menge Tippfehler machen, falsch klicken

Bauen Sie Ihren eigenen ""Banksys Self-Destruct Artwork Frame"": 4 Schritte

Bauen Sie Ihren eigenen ""Banksys Self-Destruct Artwork Frame": Als sich das Balloon Girl nach einem Schlag von 1,4 Millionen Dollar selbst zerschredderte, begannen unsere inneren Macher zu analysieren, wie es gemacht wird. Wir hatten 2 anfängliche Ideen im Kopf: Die erste war die Klingen wurden an der Basis des Rahmens und zwei Rädern befestigt