Inhaltsverzeichnis:

- Schritt 1: Anforderungen

- Schritt 2: Systemübersicht

- Schritt 3: Komponenten auswählen

- Schritt 4: Schaltungsdesign und Simulation

- Schritt 5: Entwerfen der Leiterplatte

- Schritt 6: Einrichten des Mikrocontrollers

- Schritt 7: Das Display zum Laufen bringen

- Schritt 8: 3D-Druck

- Schritt 9: Schnittstelle aller Komponenten

- Schritt 10: Gerätetest und Demonstration

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:20.

- Zuletzt bearbeitet 2025-06-01 06:08.

Drahtlose Stromübertragungssysteme sind auf dem besten Weg, das herkömmliche kabelgebundene Laden zu ersetzen. Von winzigen biomedizinischen Implantaten bis hin zum kabellosen Aufladen riesiger Elektrofahrzeuge. Ein wesentlicher Bestandteil der Forschung zur drahtlosen Stromversorgung ist die Minimierung der magnetischen Felddichte. Die Internationale Kommission zum Schutz vor nichtionisierender Strahlung (ICNIRP) bietet wissenschaftliche Beratung und Anleitung zu den Auswirkungen von nichtionisierender Strahlung (NIR) auf Gesundheit und Umwelt, um Mensch und Umwelt vor schädlicher NIR-Exposition zu schützen. NIR bezieht sich auf elektromagnetische Strahlung wie Ultraviolett, Licht, Infrarot und Radiowellen und mechanische Wellen wie Infrarot und Ultraschall. Drahtlose Ladesysteme erzeugen magnetische Wechselfelder, die für Menschen und Tiere in der Nähe schädlich sein können. Um diese Felder detektieren und in einem realen Testaufbau minimieren zu können, ist ein Magnetfeldmessgerät wie der Aaronia SPECTRAN NF-5035 Spectral Analyzer erforderlich. Diese Geräte kosten normalerweise mehr als 2000 US-Dollar und sind sperrig und können möglicherweise nicht in enge Räume gelangen, in denen das Feld gemessen werden muss. Darüber hinaus verfügen diese Geräte in der Regel über mehr Funktionen, als für einfache Feldmessungen in drahtlosen Energieübertragungssystemen erforderlich sind. Daher wäre es von großem Wert, eine kleinere, kostengünstigere Version der Feldmessgeräte zu entwickeln.

Das aktuelle Projekt umfasst den Entwurf einer Leiterplatte zur Magnetfelderfassung sowie den Entwurf eines zusätzlichen Gerätes, das die erfassten Magnetfeldwerte verarbeiten und auf einem OLED- oder LCD-Display anzeigen kann.

Schritt 1: Anforderungen

Das Gerät hat folgende Anforderungen:

- Messen Sie magnetische Wechselfelder im Bereich von 10 - 300 kHz

- Messen Sie Felder mit einer Genauigkeit von bis zu 50 uT (von der ICNIRP festgelegte Sicherheitsgrenze beträgt 27 uT)

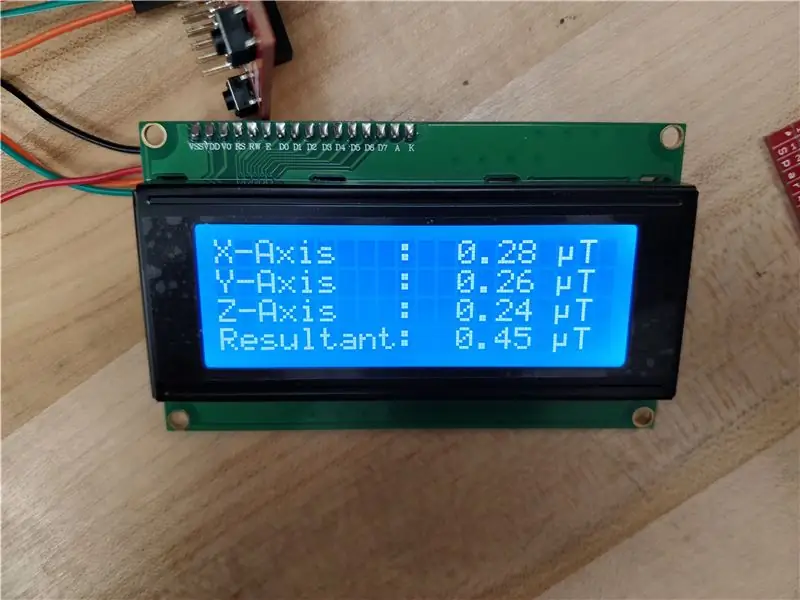

- Messen Sie Felder in allen drei Achsen und erhalten Sie deren Ergebnis, um das tatsächliche Feld an einem bestimmten Punkt zu finden

- Zeigen Sie das Magnetfeld auf einem Handmessgerät an

- Zeigen Sie einen Warnindikator an, wenn das Feld die von der ICNIRP festgelegten Standards überschreitet

- Schließen Sie den Batteriebetrieb ein, damit das Gerät wirklich tragbar ist

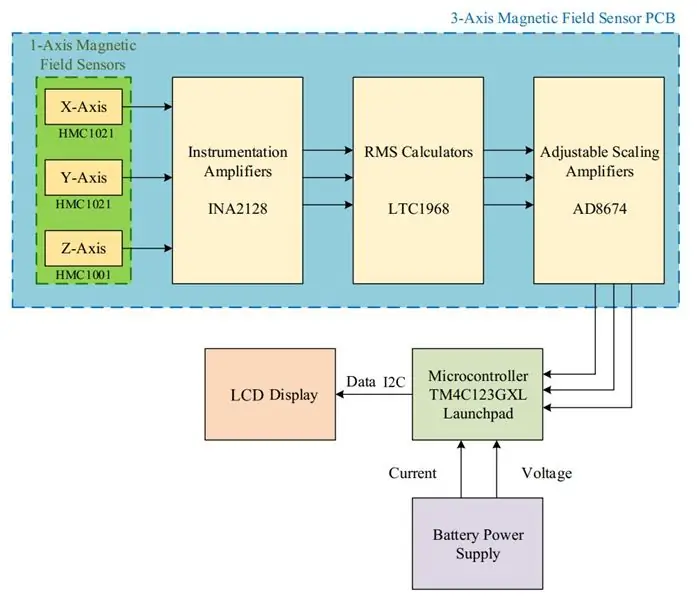

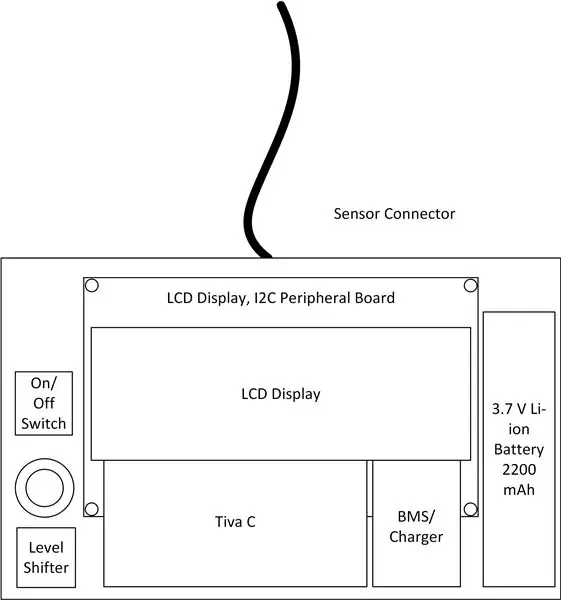

Schritt 2: Systemübersicht

Schritt 3: Komponenten auswählen

Dieser Schritt ist wahrscheinlich der zeitaufwendigste Schritt und erfordert viel Geduld, um die richtigen Komponenten für dieses Projekt auszuwählen. Wie bei den meisten anderen Elektronikprojekten erfordert die Auswahl der Komponenten eine sorgfältige Prüfung der Datenblätter, um sicherzustellen, dass alle Komponenten miteinander kompatibel sind und im gewünschten Bereich aller Betriebsparameter arbeiten - in diesem speziellen Fall Magnetfelder, Frequenzen, Spannungen usw.

Die wichtigsten Komponenten, die für die Magnetfeldsensor-Leiterplatte ausgewählt wurden, sind im beigefügten Excel-Sheet verfügbar. Die für das Handheld-Gerät verwendeten Komponenten sind wie folgt:

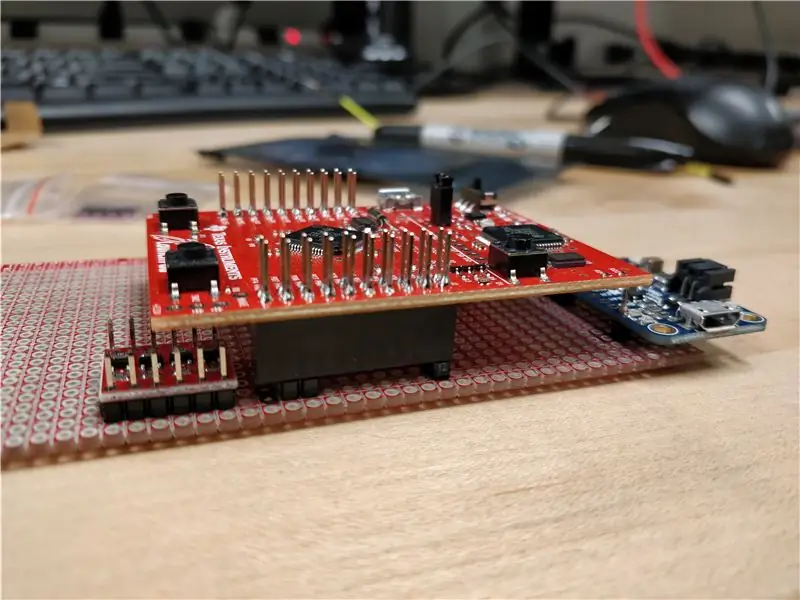

- Tiva C TM4C123GXL Mikrocontroller

- SunFounder I2C Serial 20x4 LCD-Display

- Cyclewet 3.3V-5V 4-Kanal Logikpegelwandler bidirektionales Schiebemodul

- Druckknopfschalter

- 2-Positionen-Kippschalter

- 18650 Li-Ion 3,7 V Zelle

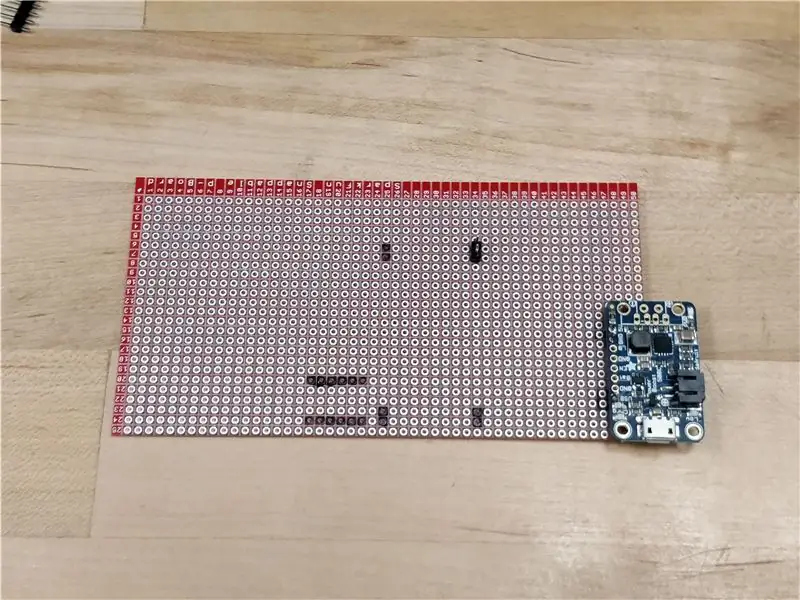

- Adafruit PowerBoost 500 Ladegerät

- Leiterplatten (SparkFun schnappbar)

- Abstandshalter

- Anschlussdrähte

- Kopfstifte

Die für dieses Projekt benötigte Ausrüstung ist wie folgt:

- Lötgerät und etwas Lötdraht

- Bohren

- Kabelschneider

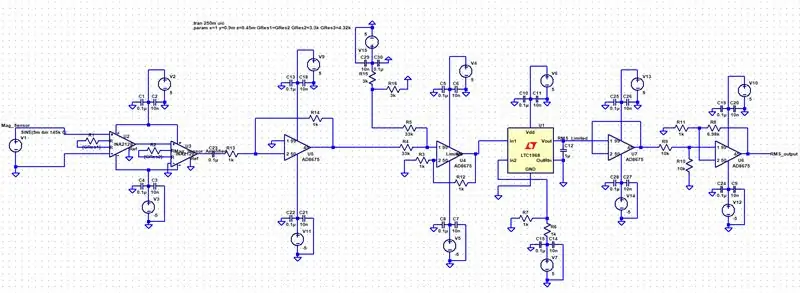

Schritt 4: Schaltungsdesign und Simulation

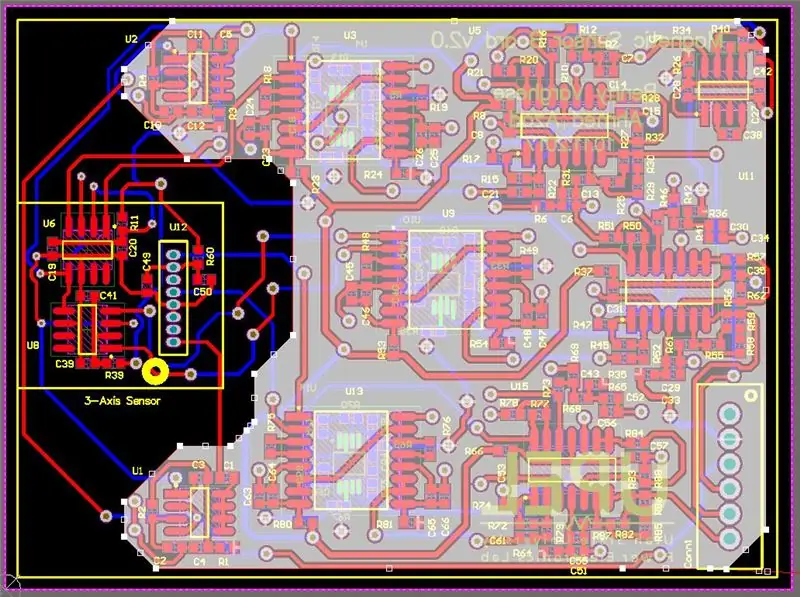

Schritt 5: Entwerfen der Leiterplatte

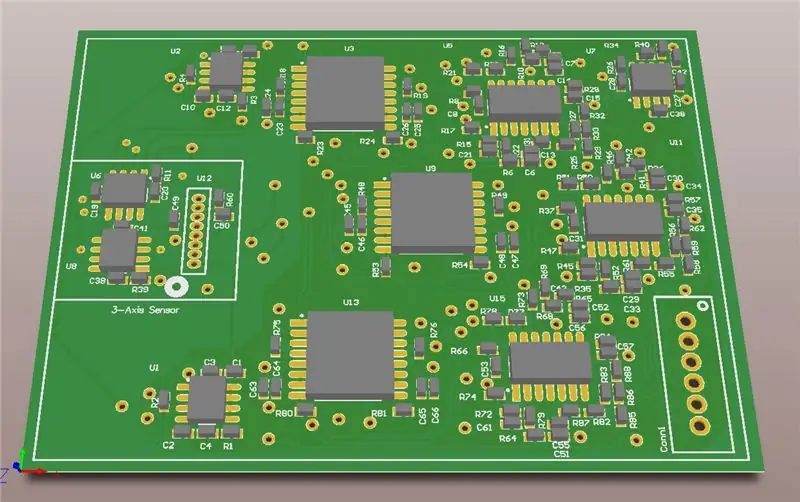

Sobald die Schaltungsfunktion in LTSpice verifiziert wurde, wird eine Leiterplatte entworfen. Kupferebenen sind so konstruiert, dass sie die Funktion der Magnetfeldsensoren nicht beeinträchtigen. Der grau hervorgehobene Bereich im PCB-Layout-Diagramm zeigt die Kupferebenen auf der PCB. Rechts ist auch eine 3D-Ansicht der entworfenen Leiterplatte zu sehen.

Schritt 6: Einrichten des Mikrocontrollers

Der für dieses Projekt gewählte Mikrocontroller ist der Tiva C TM4C123GXL. Der Code ist in Energia geschrieben, um vorhandene LCD-Bibliotheken für die Arduino-Mikrocontroller-Familie zu nutzen. Folglich kann der für dieses Projekt entwickelte Code auch mit einem Arduino-Mikrocontroller anstelle der Tiva C verwendet werden (vorausgesetzt, Sie verwenden die richtige Pinbelegung und ändern den Code entsprechend).

Schritt 7: Das Display zum Laufen bringen

Das Display und der Mikrocontroller sind über I2C-Kommunikation verbunden, die außer der +5V-Versorgung und Masse nur zwei Drähte benötigt. Die für die Arduino-Mikrocontroller-Familie (LiquidCrystal-Bibliotheken) verfügbaren LCD-Code-Schnipsel wurden portiert und in Energia verwendet. Der Code ist in der beigefügten LCDTest1.ino-Datei enthalten.

Einige hilfreiche Tipps zur Anzeige finden Sie in folgendem Video:

www.youtube.com/watch?v=qI4ubkWI_f4

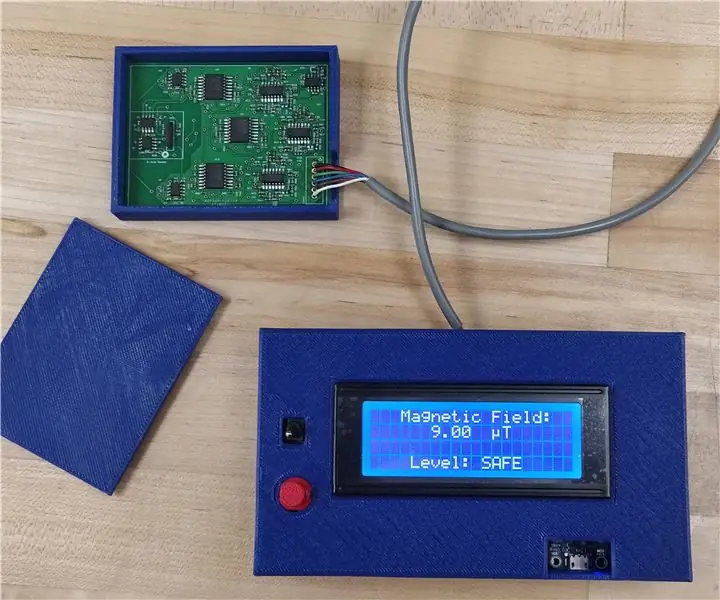

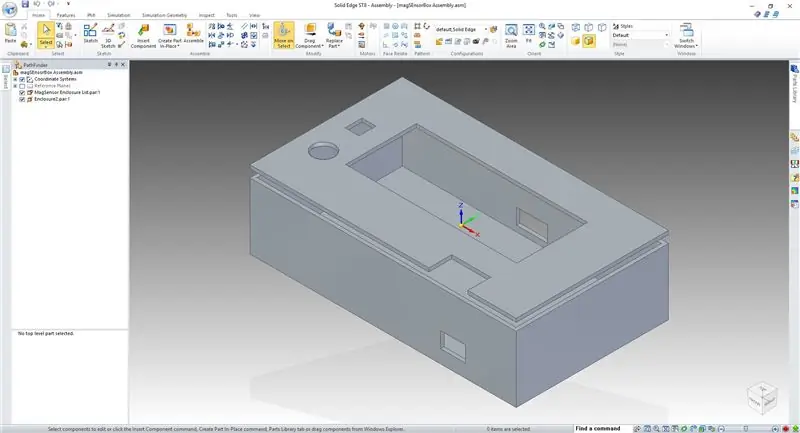

Schritt 8: 3D-Druck

Eine Gehäusebox für das Handheld-Gerät ist wie in der Abbildung oben gezeigt aufgebaut. Die Box hilft, die Platinen an Ort und Stelle zu halten und die Drähte ungestört zu halten. Die Box ist so konzipiert, dass sie zwei Aussparungen für die Kabeldurchführung hat, eine Aussparung für die Batterieanzeige-LEDs und jeweils eine für den Kippschalter und den Druckknopfschalter. Die erforderlichen Dateien sind angehängt.

Schritt 9: Schnittstelle aller Komponenten

Messen Sie die Abmessungen aller verfügbaren Komponenten und legen Sie sie mit einem grafischen Tool wie Microsoft Visio aus. Sobald das Layout aller Komponenten geplant ist, ist es eine gute Idee, sie an ihren Positionen zu platzieren, um ein Gefühl für das Endprodukt zu bekommen. Es wird empfohlen, die Verbindungen nach jedem Hinzufügen einer neuen Komponente zum Gerät zu testen. Eine Übersicht über den Schnittstellenprozess ist in den Bildern oben gezeigt. Die 3D-gedruckte Box verleiht dem Gerät ein sauberes Aussehen und schützt auch die Elektronik im Inneren.

Schritt 10: Gerätetest und Demonstration

Das eingebettete Video zeigt die Gerätebedienung. Der Kippschalter schaltet das Gerät ein und mit dem Druckknopf kann man durch die beiden Anzeigemodi blättern.