Inhaltsverzeichnis:

- Schritt 1: Laden Sie die FoldTronics-Software herunter

- Schritt 2: Gerätedesign mit der Software

- Schritt 3: Exportieren von Layern für die Fertigung

- Schritt 4: Herstellung, Montage und Falten

- Schritt 5: Schneiden und Perforieren des Basisblatts

- Schritt 6: Verlegen der Verkabelung mit Kupferband

- Schritt 7: Isolierblatt

- Schritt 8: Kleben Sie Berge / Täler, um sie nach dem Falten zu halten

- Schritt 9: Löten

- Schritt 10: Falten

- Schritt 11: Beleuchten Sie es

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:19.

- Zuletzt bearbeitet 2025-06-01 06:08.

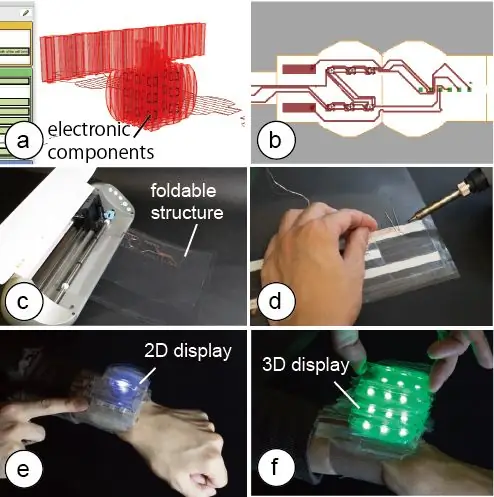

In diesem Tutorial stellen wir FoldTronics vor, eine auf 2D-Schnitt basierende Fertigungstechnik zur Integration von Elektronik in 3D-gefaltete Objekte. Die Schlüsselidee besteht darin, ein 2D-Blatt mit einem Schneideplotter zu schneiden und zu perforieren, um es zu einer 3D-Wabenstruktur faltbar zu machen. Vor dem Falten platzieren die Benutzer die elektronischen Komponenten und Schaltkreise auf dem Bogen.

Der Herstellungsprozess dauert nur wenige Minuten und ermöglicht es Benutzern, schnell funktionale interaktive Geräte zu prototypisieren. Die resultierenden Objekte sind leicht und steif und ermöglichen so gewichts- und kraftsensitive Anwendungen. Aufgrund der Beschaffenheit von Waben können erstellte Objekte entlang einer Achse flach gefaltet und somit in diesem kompakten Formfaktor effizient transportiert werden.

Neben einer Papierschneidemaschine benötigen Sie folgende Materialien:

- Klare PET-Plastikfolie/Transparentfolie

- Kupferklebefolie/-folie

- Doppelseitige Klebefolie

- Doppelseitiges leitfähiges Klebeband

- Normales großes Klebeband oder selbstklebendes Vinyl

Schritt 1: Laden Sie die FoldTronics-Software herunter

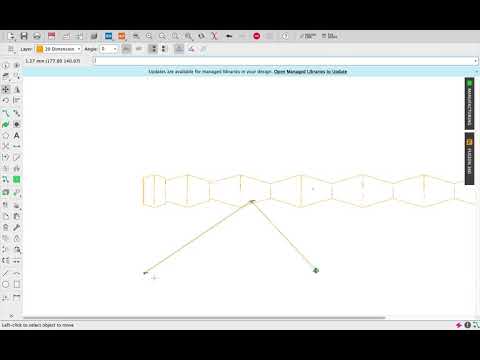

Das Designtool für FoldTronics ist im 3D-Editor Rhino3D als Grasshopper-Erweiterung implementiert. Grasshopper exportiert direkt die Schichten für die Wabenplatte, das Isolierband und die Berg-/Tal-Baugruppe. Darüber hinaus haben wir zur Generierung der Verdrahtung ein ULP-Plugin in die Elektronikdesign-Software EAGLE implementiert, das die Verdrahtungsschicht exportiert - und damit den Stapel der Schichten komplettiert.

Die Software für unser Designtool finden Sie auf GitHub:

Sie werden brauchen:

- Das neueste Rhino5 WIP

- Heuschrecke

- ADLER

- Illustrator

- Silhouette Studio

Schritt 2: Gerätedesign mit der Software

Um die LED-Schaltung zu erstellen, erstellen wir zunächst ein 3D-Modell im 3D-Editor Rhino3D, für den wir unser FoldTronics-Plugin implementiert haben. Nachdem wir die Grundform des 3D-Modells erstellt haben, wandeln wir es durch Drücken der Schaltfläche „Konvertieren“in eine Wabenstruktur um. Sobald der Algorithmus das Modell in die Wabenzellen zerlegt, wird das Ergebnis in der 3D-Ansicht angezeigt.

Wir können jetzt die Auflösung der Wabe mit dem mitgelieferten Schieberegler variieren, um den besten Kompromiss zwischen einer höheren Auflösung und genügend Platz in den Zellen zu finden, um die LED, die Batterie und den zellenübergreifenden Schaltungsverbinder unterzubringen.

Der Schieberegler für die Auflösung ändert sowohl die Anzahl der Spalten als auch die Anzahl der Zellen gleichzeitig, da eine separate Änderung der Auflösung für Spalten und Zeilen dazu führen würde, dass sich die endgültige Form von der ursprünglichen Form unterscheidet.

Um LED, Batterie und Cross-Cell Circuit Connector hinzuzufügen, wählen wir diese aus der Liste der Komponenten aus dem Menü aus und fügen sie durch Klicken auf die entsprechende Schaltfläche hinzu. Dadurch wird automatisch ein 3D-Modell einer Box erstellt, das der Größe des ausgewählten elektronischen Bauteils entspricht. Wir können jetzt die LED und andere elektronische Komponenten an eine Stelle im 3D-Volumen ziehen. Falls wir versehentlich eine Komponente auf eine Falte oder eine ungültige Zelle platzieren, wird sie automatisch in die nächste gültige Zelle verschoben.

- Importieren Sie ein 3D-Modell in Rhinoceros.

- Führen Sie den "Grasshopper" aus und öffnen Sie "HoneycombConvert_8.gh".

- Wählen Sie das Modell in Rhinoceros aus und klicken Sie mit der rechten Maustaste auf eine Brep-Komponente und "Set one brep" auf Grasshopper.

- Öffnen Sie "Remote Control Panel" der Ansicht von Grasshopper.

- Ändern Sie die Breite der Zelle mit dem Schieberegler.

- Konvertieren Sie das Modell in eine Wabenstruktur und 2D-Schnittdaten, indem Sie auf "Wabe konvertieren" klicken.

- Verschieben Sie die Komponente (blaue Farbe) und ändern Sie die Größe, indem Sie "Komponenten aus dieser Liste auswählen". (noch Bau)

- Erstellen der Komponentendaten durch Klicken auf "Komponenten erstellen".

- Erstellen der 2D-Daten durch Klicken auf "Schnittdaten erstellen".

- Schnittlinien mit "ausgewählten Objekten" als AI-Datei exportieren.

Schritt 3: Exportieren von Layern für die Fertigung

Sobald wir mit dem Platzieren der elektronischen Komponenten fertig sind, klicken wir auf die Schaltfläche "Exportieren", um die Schichten für die Herstellung zu generieren. Beim Export erstellt das 3D-Editor-Plugin alle Ebenen des Fertigungsstapels als 2D-Zeichnungsdateien (. DXF-Dateiformat) mit Ausnahme der Ebene, die die Verdrahtung enthält, die in einem späteren Schritt im Prozess separat erstellt wird.

Um die fehlende Verdrahtungsschicht zu generieren, öffnen Benutzer die 2D-Datei der Wabenstruktur in der Elektronikdesign-Software EAGLE und führen unser benutzerdefiniertes EAGLE ULP-Plugin aus. Das Plugin generiert eine Platine in der Größe des Wabenmusters und wandelt dann jedes farbige Quadrat wieder in ein elektronisches Bauteil um (d. h. die LED, die Batterie und den zellübergreifenden Schaltungsverbinder). Mit den elektronischen Komponenten bereits auf dem Blatt können Benutzer jetzt den Schaltplan erstellen. Schließlich können Benutzer die Auto-Wiring-Funktion von EAGLE verwenden, um die vollständige Schaltung auf dem Blech zu erstellen und die letzte fehlende Schicht für die Fertigung fertigzustellen.

** Derzeit befindet sich das ULP-Plugin im Aufbau. Sie müssen die Komponenten manuell platzieren.

Schritt 4: Herstellung, Montage und Falten

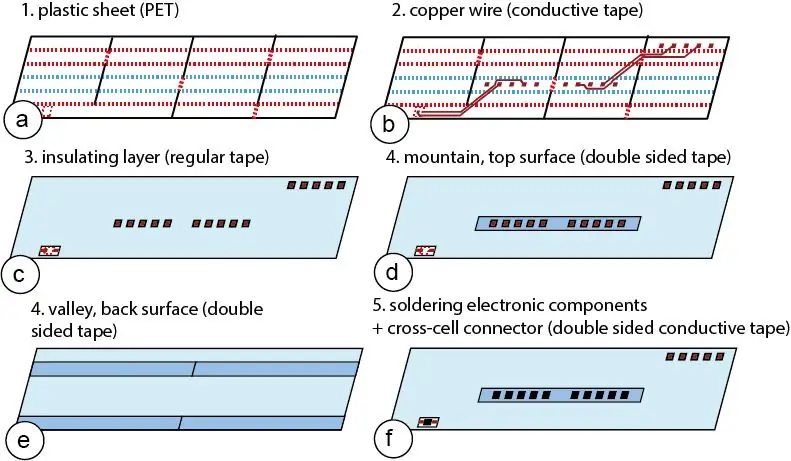

Jetzt können wir beginnen, die generierten Ebenen zusammenzufügen. Um die Schichten herzustellen, müssen wir nur die 2D-Zeichnung jeder Schicht (. DXF-Dateiformat) mit dem Schneideplotter in der richtigen Reihenfolge ausschneiden.

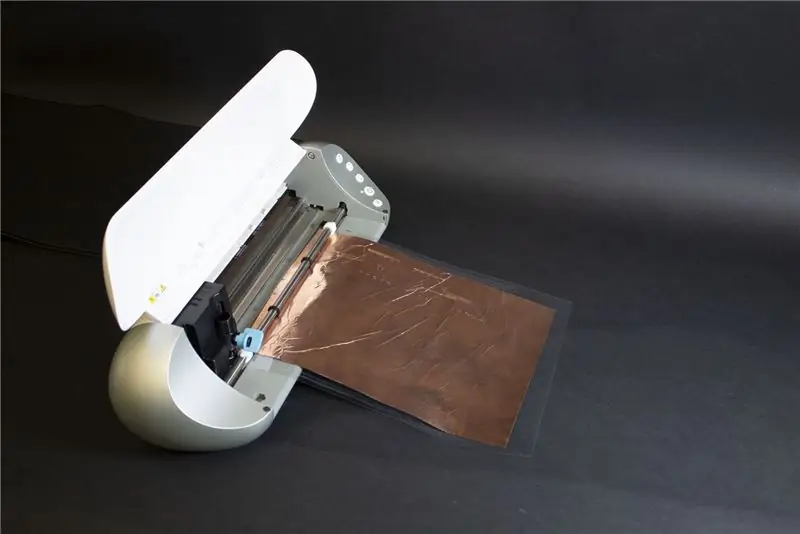

Schritt 5: Schneiden und Perforieren des Basisblatts

Wir legen zunächst die Basisfolie (PET-Kunststoff) in den Cutter ein und schneiden und perforieren diese, um die Berg-, Tal- und Schlitzlinien sowie die Markierungen für die elektronischen Komponenten zu erstellen. Das FoldTronics-Verfahren perforiert das Blech nur von oben und unterscheidet Berg- und Tallinien durch separate visuelle Notationen (gepunktete Linien für Berge vs. gestrichelte Linien für Täler), da diese später in entgegengesetzte Richtungen gefaltet werden müssen. Alternativ kann das FoldTronics-Verfahren den Bogen auch von beiden Seiten perforieren, d.h. die Berge von oben und die Täler von unten perforieren, dies erfordert jedoch ein erneutes Einlegen des Bogens in den Schneideplotter.

Während alle Schlitze durchgeschnitten werden, wird der Umriss der Wabe nur perforiert, um die Verbindung mit dem Hauptblech zu halten, was es uns ermöglicht, das Blech in den nächsten Schritten mit dem Schneideplotter weiter zu bearbeiten. Schließlich sind auch die Bereiche, an denen elektronische Bauteile angelötet werden sollen, perforiert, um leichter erkennen zu können, welches Bauteil wohin gehört.

Für die in diesem Papier verwendeten Objekte verwenden wir PET-Kunststoffplatten, Dicke 0,1 mm und schneiden die Platten mit einem Schneideplotter (Modell: Silhouette Portrait, Einstellungen Schneiden: Klinge 0,2 mm, Geschwindigkeit 2 cm/s, Kraft 10, Einstellungen Perforieren: Klinge 0,2 mm, Geschwindigkeit 2 cm/s, Kraft 6).

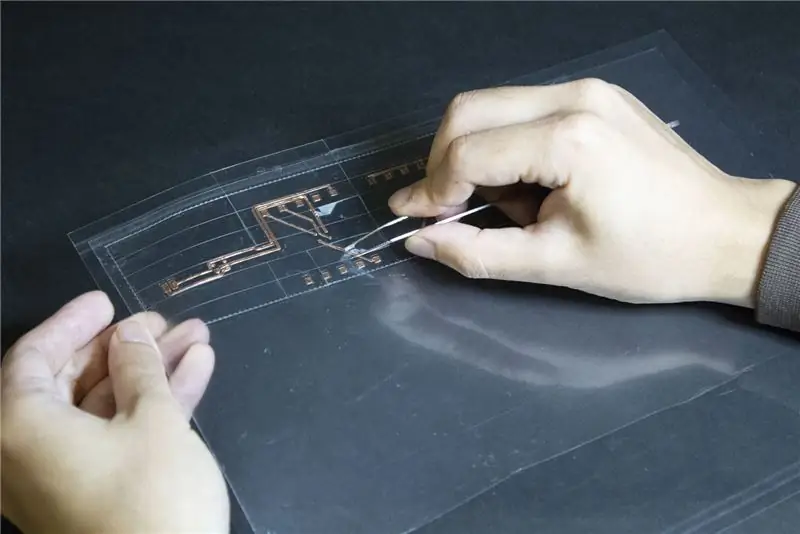

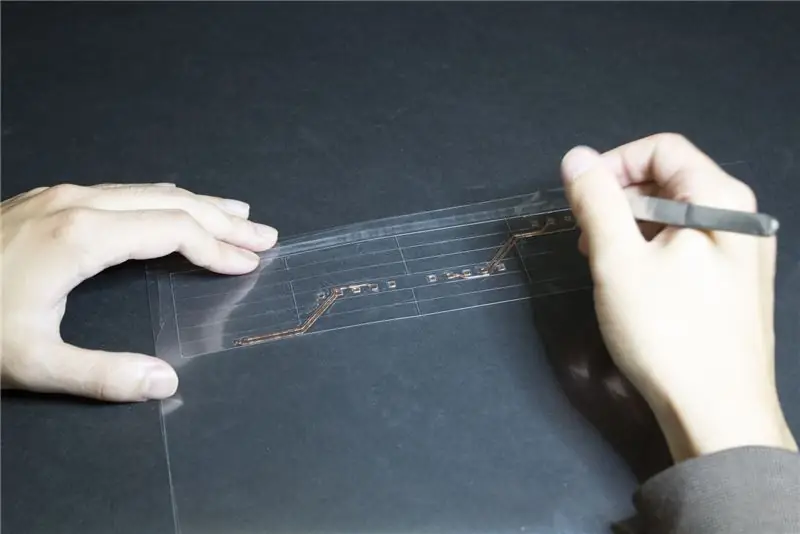

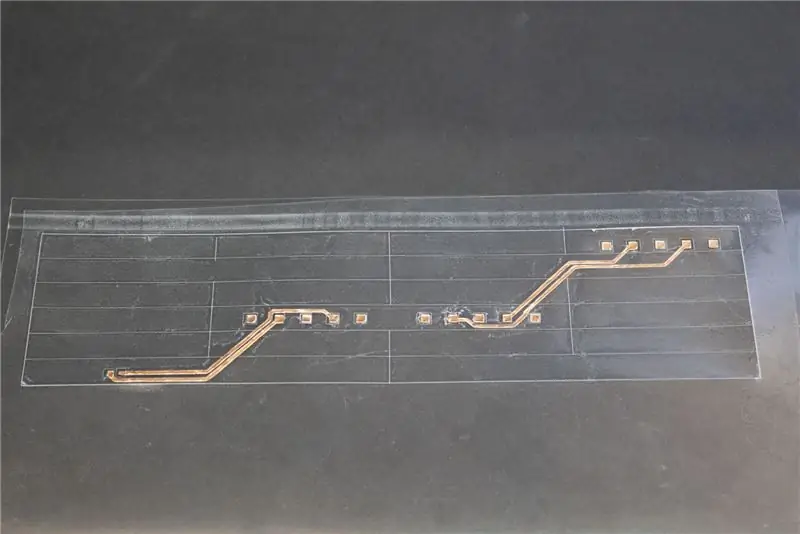

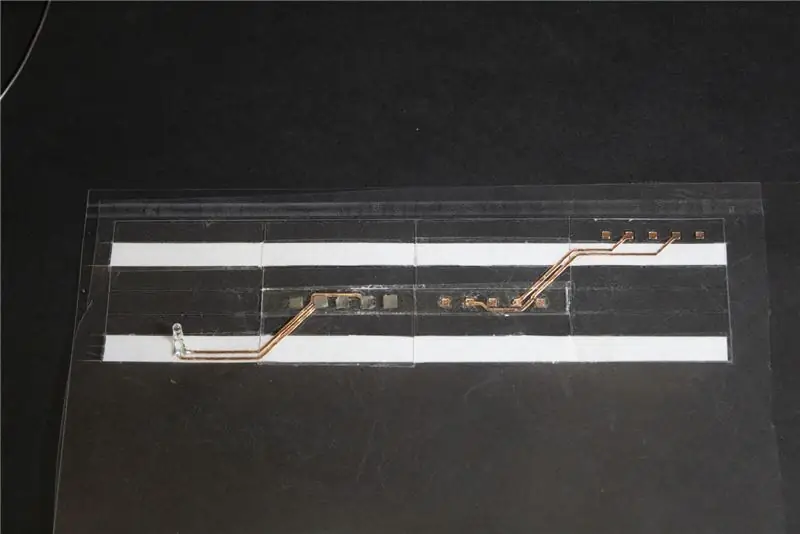

Schritt 6: Verlegen der Verkabelung mit Kupferband

Als nächstes legen wir eine Schicht einseitiges Kupferband (Dicke: 0,07 mm) über das gesamte Blech. Wir legen das Blech mit der Kupferseite nach oben zurück in den Schneideplotter und führen dann die Datei aus, um die Form der Drähte auszuschneiden, die so konfiguriert ist, dass sie nicht in das Basisblech schneiden (Schneideinstellungen: Klinge 0,2 mm, Geschwindigkeit 2 cm /s, Kraft 13). Danach ziehen wir das Kupferband ab, das nicht Teil der Verkabelung ist.

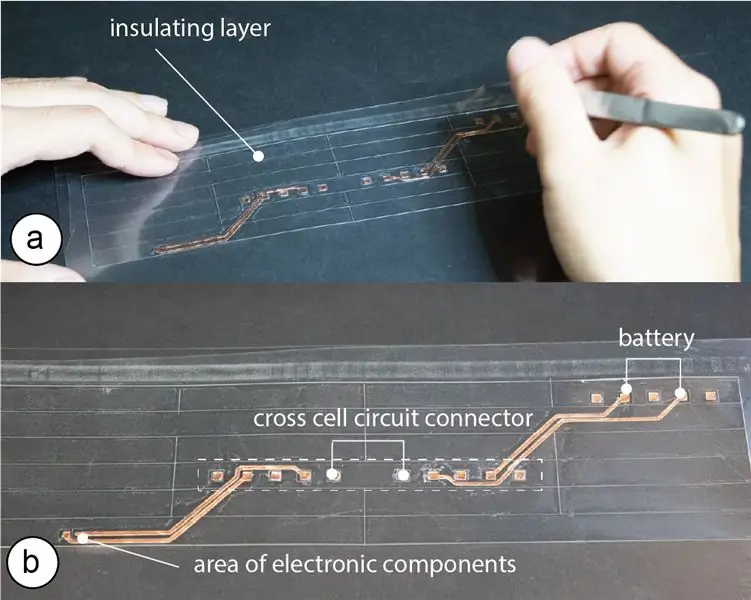

Schritt 7: Isolierblatt

Um Kurzschlüsse durch sich berührende Drähte nach dem Falten der Grundplatte zu vermeiden, fügen wir als nächstes eine Isolierschicht hinzu. Dazu legen wir über die gesamte Platte eine Schicht normales, nicht leitfähiges Klebeband (Dicke: 0,08 mm). Wir legen das Blech zurück in den Schneideplotter, der das Isolierband nur in den Bereichen entfernt, die Drahtenden haben, die entweder mit elektronischen Komponenten verbunden werden oder die unseren neuartigen Cross-Cell-Circuit-Connector verwenden. Wir verwenden die Schnitteinstellungen: Klinge 0,1 mm, Geschwindigkeit 2 cm/s, Kraft 4.

Schritt 8: Kleben Sie Berge / Täler, um sie nach dem Falten zu halten

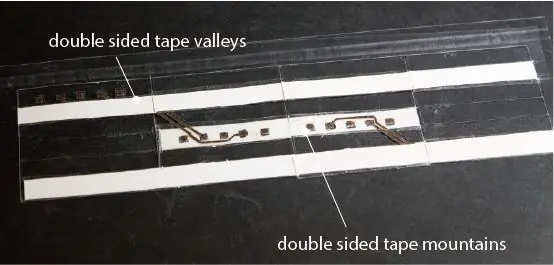

Im nächsten Schritt bringen wir eine Schicht normales doppelseitiges Klebeband auf die Platte sowohl auf der Unterseite als auch auf der Oberseite auf. Das doppelseitige Klebeband wird verwendet, um die Täler und Berge zu verbinden, die die Wabenstruktur nach dem Falten zusammenhalten (Berge werden von oben auf die Platten geklebt, während Täler von unten geklebt werden). Nach dem Einlegen des Bogens in den Schneideplotter wird das doppelseitige Klebeband an allen Stellen ausgeschnitten, die nicht zusammengeklebt werden sollen (Schneideinstellungen: Klinge 0,2mm, Geschwindigkeit 2cm/s, Kraft 6). Außerdem schneidet der Schneideplotter bei abgeklebten Tälern/Bergen, die auch einen Cross-Cell-Circuit-Connector tragen, die für die elektronischen Verbindungen benötigten Bereiche aus. Nachdem wir beide Seiten geschnitten haben, ziehen wir das restliche doppelseitige Klebeband ab.

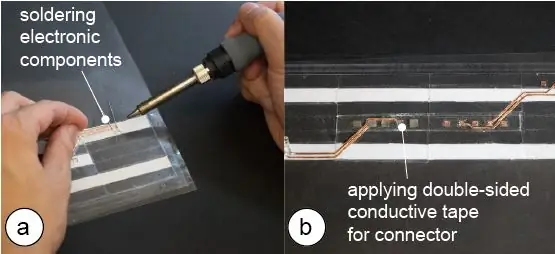

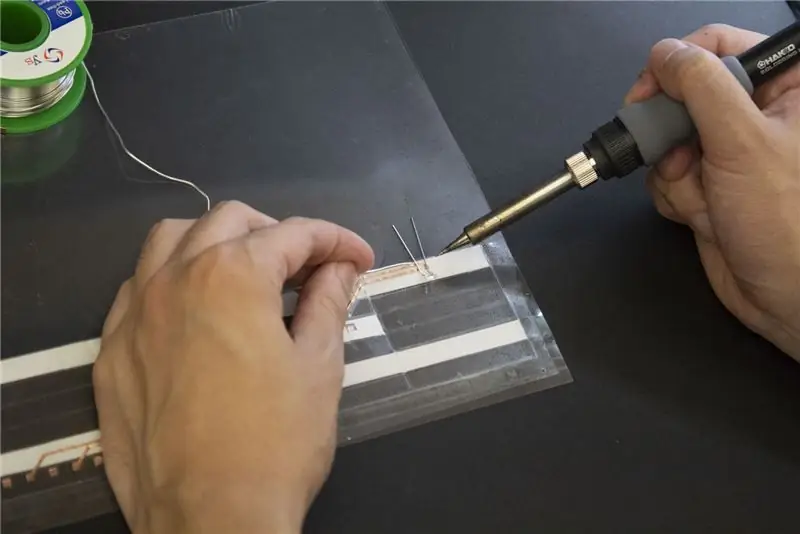

Schritt 9: Löten

In einem letzten Schritt vor dem Löten schneiden wir nun das Wabenmuster ab, um es vom Blech zu lösen. Als nächstes löten wir die elektronischen Komponenten (LED, Batterie) mit einem Lötkolben auf die Drähte. Bei kleinen und schwer lötbaren Bauteilen können wir alternativ auch Lotpaste verwenden. Da das Löten des Cross-Cell-Circuit-Connectors schwierig ist, verwenden wir doppelseitiges leitfähiges Klebeband, um die Verbindung herzustellen.

Schritt 10: Falten

Wir falten nun die Waben zusammen.

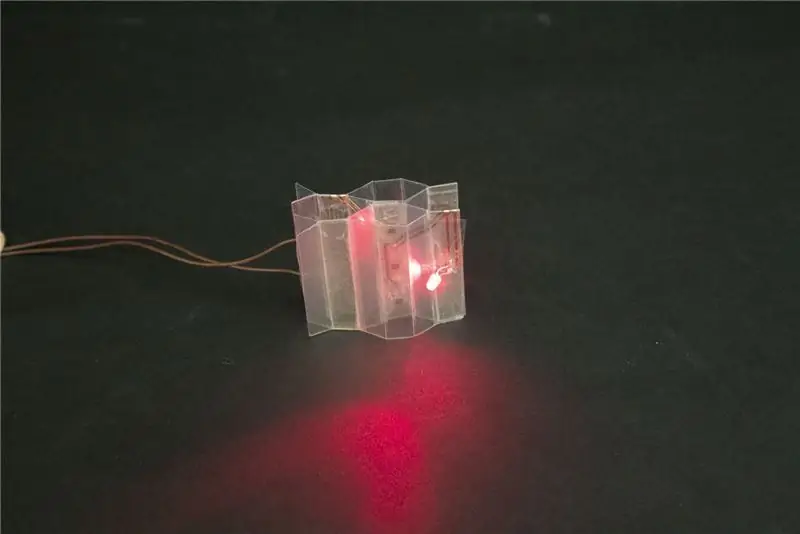

Schritt 11: Beleuchten Sie es

Ihre Schaltung ist fertig!

Empfohlen:

Erstellen Sie eine Raumstation in TinkerCad Codeblock--Einfaches Tutorial: 7 Schritte (mit Bildern)

Erstellen Sie eine Raumstation in TinkerCad Codeblock||Einfaches Tutorial: Während der Gedanke, im Weltraum zu leben, wie Science-Fiction erscheinen mag, umkreist die Internationale Raumstation die Erde mit einer Geschwindigkeit von fünf Meilen pro Sekunde, während Sie dies lesen, und umkreist die Erde einmal alle 90 Minuten. In diesem Projekt lernen Sie

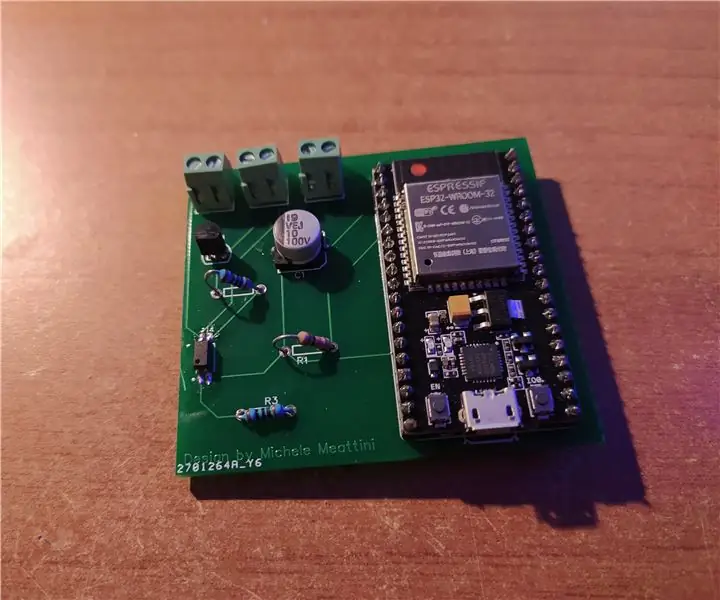

So erstellen Sie einen Smart Pot mit NodeMCU, der von der App gesteuert wird – wikiHow

So erstellen Sie einen Smart Pot mit NodeMCU, der von einer App gesteuert wird: In dieser Anleitung bauen wir einen Smart Pot, der von einem ESP32 und einer Anwendung für Smartphones (iOS und Android) gesteuert wird. Wir verwenden NodeMCU (ESP32) für die Konnektivität und die Blynk-Bibliothek für das Cloud-IoT und die Anwendung auf dem Smartphone. Endlich haben wir

So erstellen Sie eine Android-App mit Android Studio: 8 Schritte (mit Bildern)

So erstellen Sie eine Android-App mit Android Studio: In diesem Tutorial lernen Sie die Grundlagen zum Erstellen einer Android-App mit der Android Studio-Entwicklungsumgebung. Da Android-Geräte immer häufiger werden, wird die Nachfrage nach neuen Apps nur zunehmen. Android Studio ist ein einfach zu bedienendes (ein

MyPhotometrics - Gandalf: Leistungsmessgerät Zur Messung Von Lasern Im Sichtbaren Bereich Auf Basis Von "Sauron": 8 Schritte

MyPhotometrics - Gandalf: Leistungsmessgerät Zur Messung Von Lasern Im Sichtbaren Bereich Auf Basis Von "Sauron": Dieses Werk ist lizenziert unter einer Creative Commons Namensnennung - Weitergabe unter gleichen Bedingungen 4.0 International Lizenz. Eine für Menschen lesbare Zusammenfassung dieser Lizenz findet sich hier.Was ist Gandalf?Gandalf ist eine Stand-A

Erstellen Sie Ihre erste Website von Grund auf – wikiHow

Erstellen Sie Ihre erste Website von Grund auf: Diese Anleitung zeigt Ihnen, wie Sie Ihre eigene Website ganz von Grund auf neu erstellen, ohne praktisch jedes HTML zu lernen, und völlig kostenlos, obwohl einige Fähigkeiten in einem Malprogramm erforderlich sind, aber wenn Sie nicht haben diese Fähigkeit, die Sie durchsuchen können