Inhaltsverzeichnis:

- Schritt 1: Erforderliche Teile / Materialien und Werkzeuge

- Schritt 2: Rettung des Stepper-Mechanismus und der Neodym-Magneten

- Schritt 3: Herstellen der Basis für die Maschine

- Schritt 4: Identifizieren von Schrittspule und Verdrahtung

- Schritt 5: Erstellen der Hauptgravurplattform

- Schritt 6: Erstellen der Struktur für die Y-Achse

- Schritt 7: Erstellen der Struktur für die X-Achse

- Schritt 8: Die Elektronik

- Schritt 9: Schema für Laserschaltkreis

- Schritt 10: Hinzufügen von Gummifüßen zur Basis

- Schritt 11: Schrittmotorkalibrierung und Berechnung der Schritte/mm

- Schritt 12: Hochladen der GRBL-Bibliothek und Einrichten von Laser GRBL

- Schritt 13: Fokussieren des Lasers und Beginnen des Gravierens

- Schritt 14: Materialien, die graviert werden können

- Schritt 15: Videos gravieren

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:19.

- Zuletzt bearbeitet 2025-01-23 12:52.

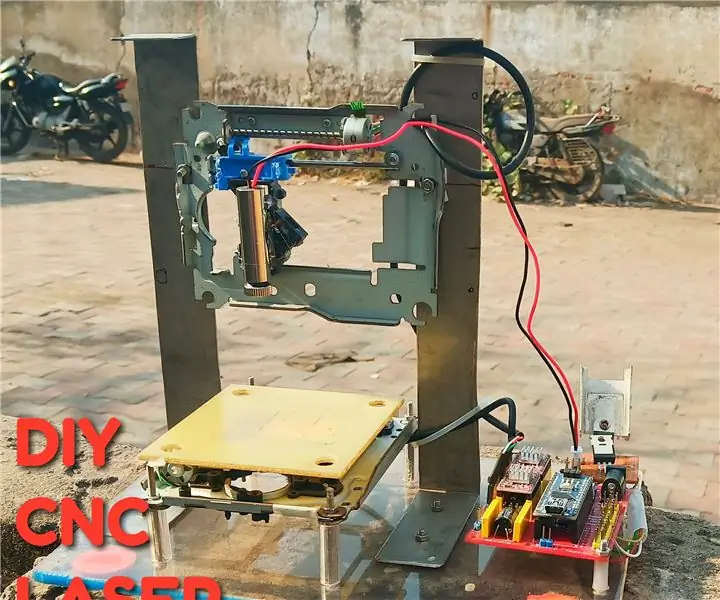

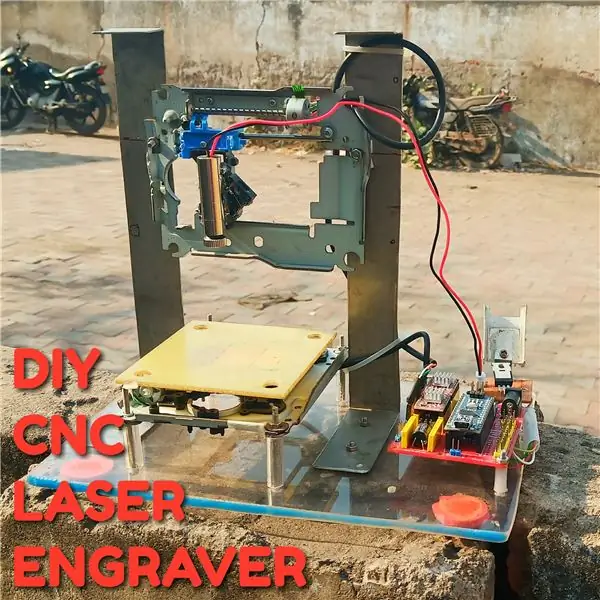

In dieser Anleitung zeige ich Ihnen, wie ich meinen eigenen DIY-Lasergravierer für sehr billig gemacht habe. Auch sind die meisten Teile entweder aus alten Sachen geborgen oder sehr billig. Dies ist ein sehr interessantes Projekt für jeden Elektronik-Bastler. Dieser Graveur wird in der Lage sein, Holz, Pappe, Vinylaufkleber usw. zu gravieren und dank des 250 mW-Lasers, den wir verwenden werden, auch Papier zu schneiden.

Wenn diese instructables Ihnen in irgendeiner Weise bei der Herstellung Ihres eigenen Lasergravierers hilft, teilen Sie Ihr Projekt mit mir. das wird mich mehr als glücklich machen.

Schritt 1: Erforderliche Teile / Materialien und Werkzeuge

- 2x - Alte DVD-Laufwerke zur Rettung des Schrittmotormechanismus.

- 1x - GRBL Shield v4 (kann auch andere Versionen verwenden).

- 2x - A4988 Schrittmotortreiber.

- 1x - 250 mw 650 nm Laser mit verstellbarer Linse (von banggood.com)

- 12V 2-2,5 Ampere Stromversorgung.

- Leere Platine zur Herstellung von Lasertreiberschaltungen.

- Männliche und weibliche Header.

- 1x - 47 Ohm Widerstand.

- 1x - 100k Ohm Widerstand.

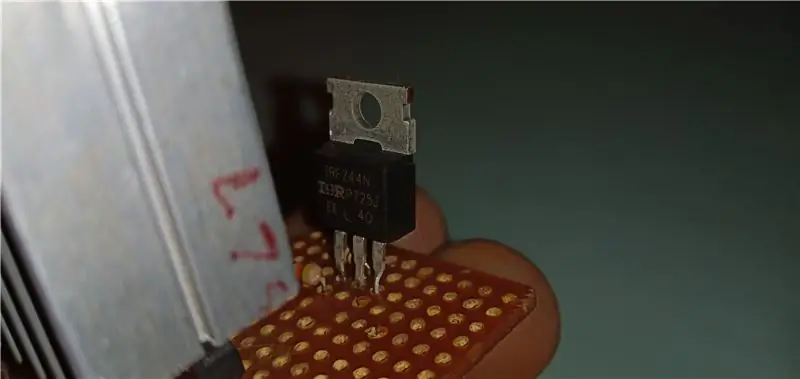

- 1x - IRFZ44N Mosfet für die Laserschaltaktion.

- Einige Neodym-Magnete.

- Acrylplatte.

- M3 Schrauben und Muttern.

- Laserschutzbrillen.

- 1x - Arduino-Nano.

WERKZEUGE BENÖTIGT:

- Bohrmaschine.

- Heißklebepistole.

- Säge zum Schneiden von Acryl.

- Datei zum Fertigstellen.

- Tischschraubstock.

- Schraubendreher Kreuzschlitz und Flachkopf.

- Lötkolben.

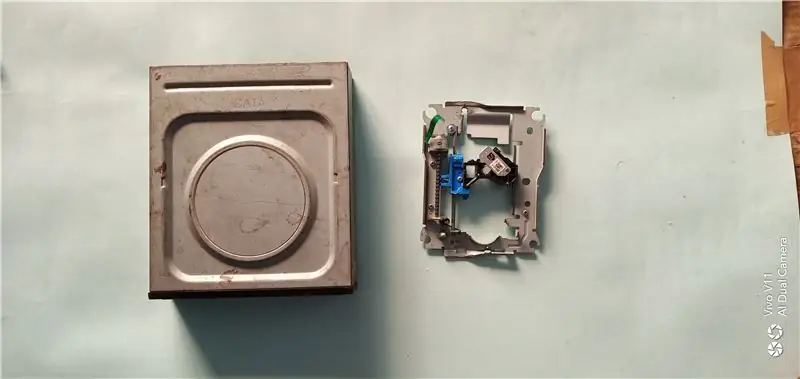

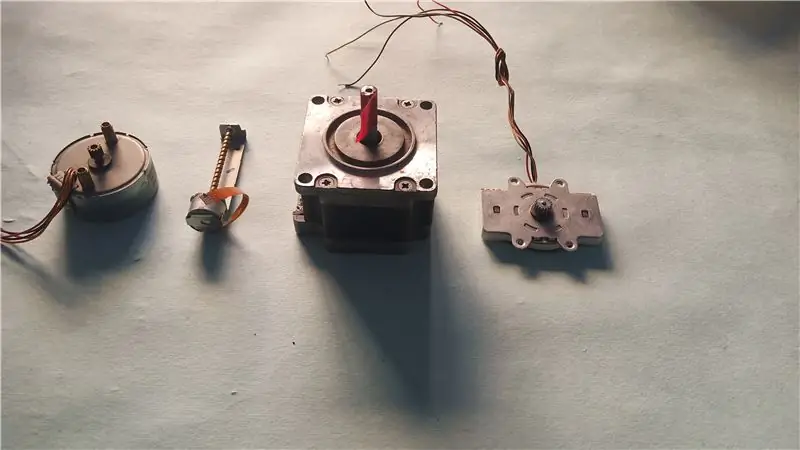

Schritt 2: Rettung des Stepper-Mechanismus und der Neodym-Magneten

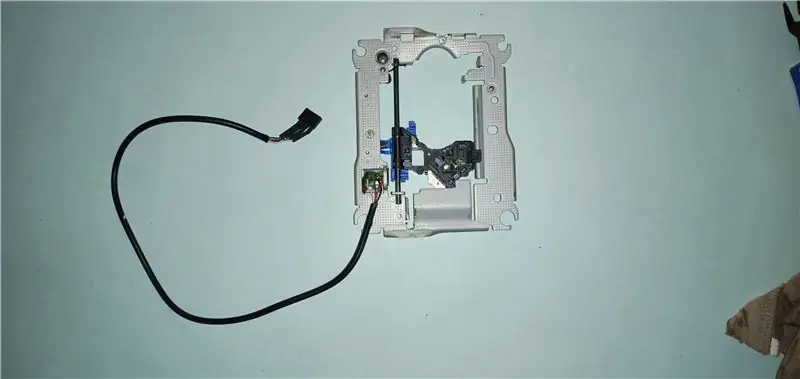

Für die x- und die y-Achse werden jeweils zwei Stepper-Mechanismen benötigt, die aus zwei gebrauchten DVD-Laufwerken gerettet werden können. Die Rettung des Stepper-Mechanismus und der Neodym-Magnete ist recht einfach. Sie können es leicht retten, indem Sie den CD-Treiber mit einem Kreuzschlitzschraubendreher öffnen.

Stellen Sie sicher, dass Sie keine projektbezogenen Teile beschädigen, während Sie die erforderlichen Teile aus den DVD-Laufwerken retten.

Wenn Sie mit Hacke nicht vertraut sind, hinterlasse ich einen Link zu einem YouTube-Video, das zeigt, wie die entsprechenden Teile gerettet werden.

Schritt 3: Herstellen der Basis für die Maschine

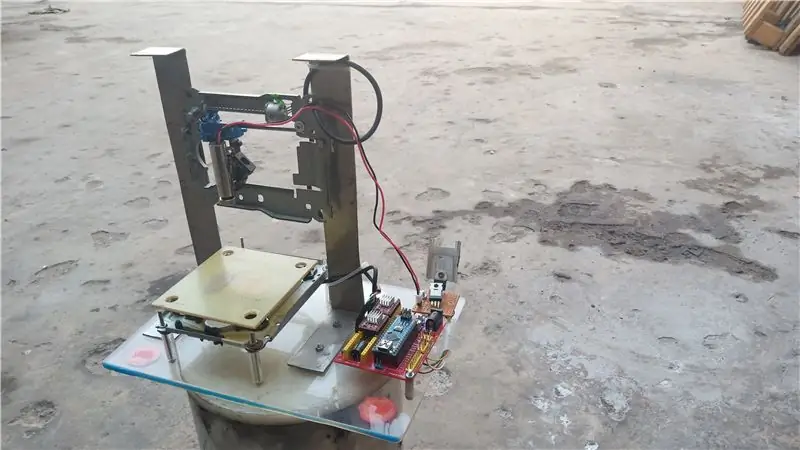

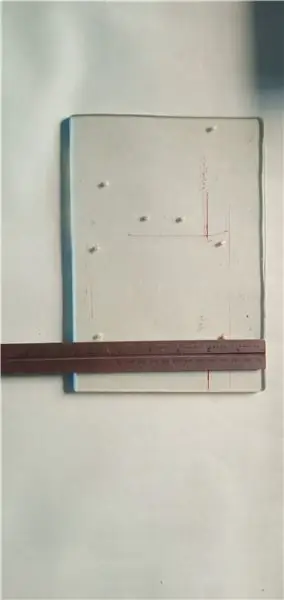

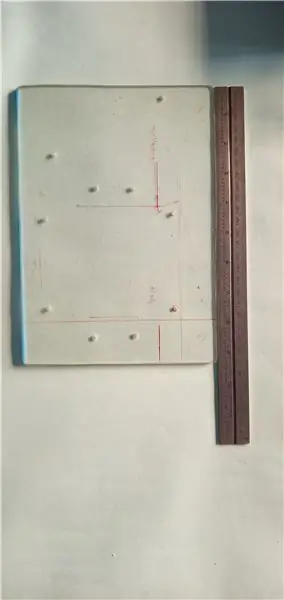

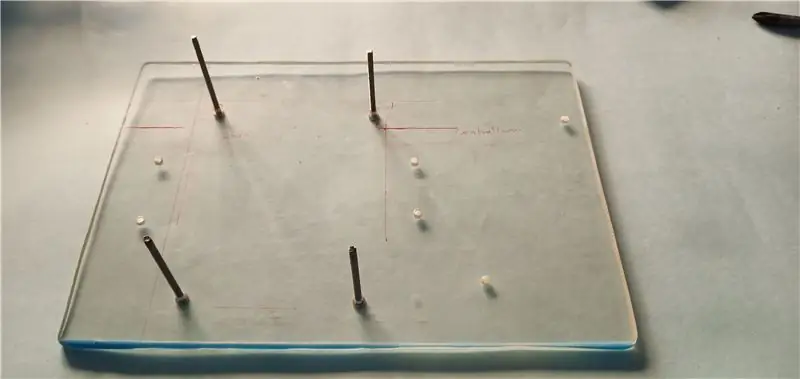

Für die Basis verwende ich 4mm transparente Acrylglasplatte. Die Größe der Acrylplatte beträgt ungefähr 9 Zoll x 6,6 Zoll.

Jetzt müssen wir unseren Ständer für die Montage der y-Achse mit dieser Acrylbasis erstellen.

Lassen Sie 1 Zoll von oben und 1,5 Zoll von der Seite und platzieren Sie den Schrittmechanismus auf der Basis. Markieren Sie nun die entsprechenden Löcher und bohren Sie sie, um den y-Achsen-Schrittmechanismus zu akkumulieren.

Diese Messungen sind nicht so wichtig. Sie können Ihren eigenen Raum nach Ihren Bedürfnissen nutzen.

Außerdem habe ich diese Base mit 4 Silikongummipads ausgestattet, damit die Base fest auf dem Boden oder wo auch immer sie platziert ist.

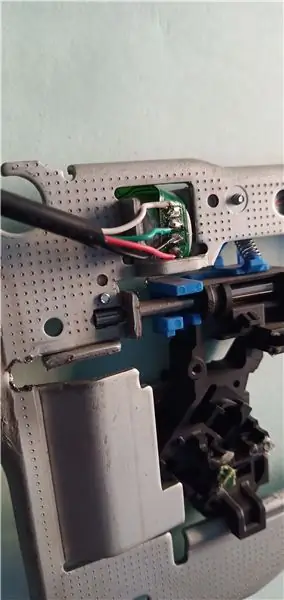

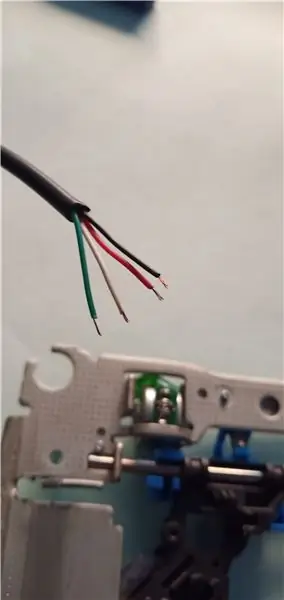

Schritt 4: Identifizieren von Schrittspule und Verdrahtung

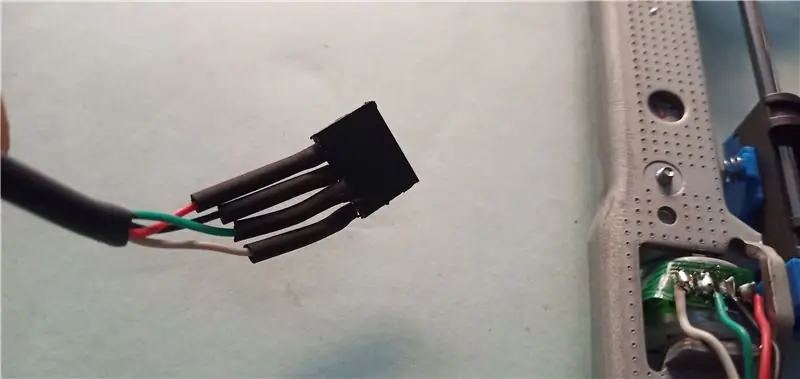

- Die DVD-Schrittmotoren sind bipolare Schrittmotoren bestehend aus zwei Spulen und 4 Drähten.

- Wir müssen die Drähte der Spule 1 und 2 identifizieren.

- Zur Identifizierung der Schrittmotorspule verwenden wir einen Durchgangsprüfer, der uns ein Licht von zwei Drähten derselben Spule zeigt.

- Gemäß unserem grbl-Schild gibt es vier Stiftleisten, deren Verdrahtung wie folgt ist.

1A 1B 2B 2A

Dies zeigt, dass 1A & 1B Teil der Spule 1 sind und 2A & 2B Teil der zweiten Spule sind

HINWEIS - Für jeden Prozess werden Bilder bereitgestellt, also stellen Sie sicher, dass Sie ihn gründlich ansehen, um das Verständnis zu erleichtern

Schritt 5: Erstellen der Hauptgravurplattform

- Für die Herstellung der Plattform für die Gravur werde ich einige 2 mm dünne Acrylplattenstücke der Größe 40 mm x 22,5 mm verwenden.

- Ich werde baumähnliche Stücke der obigen Größe verwenden, damit ich eine Höhe von ungefähr 6 mm erreichen kann.

- Befestigen Sie nun die Stücke mit etwas Heißkleber nacheinander übereinander.

- Sobald das Ganze verklebt ist, muss es an der Basis des Schrittantriebsmechanismus befestigt werden.

- Dadurch wird sichergestellt, dass zwischen dem Schrittantriebsmechanismus und der zu installierenden Basisplattform ausreichend Platz vorhanden ist.

- Für Mann

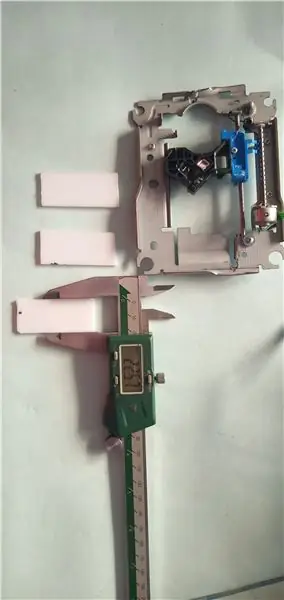

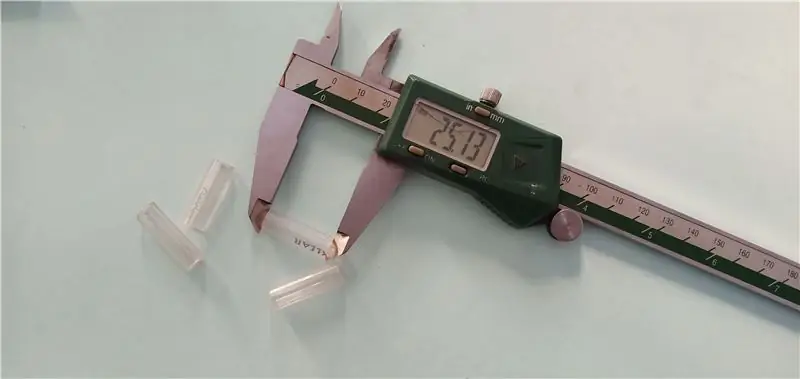

Schritt 6: Erstellen der Struktur für die Y-Achse

- Um den Ständer für die y-Achse zu machen und Platz zwischen dem Mechanismus und der Basis zu schaffen, habe ich vier Abstandshalter verwendet, die ich durch Schneiden eines Stiftes mit einer Klinge gemacht habe. Die Länge der von uns benötigten Schrittmacher beträgt ca. 25 mm, was ausreichen sollte, um genügend Platz zwischen der Basis und dem Mechanismus zu schaffen.

- Verwenden Sie nun M3-Schrauben, indem Sie sie von unterhalb der Acrylbasis einsetzen, wie in der Abbildung gezeigt.

- Sichern Sie nun den y-Achsen-Schrittmechanismus mit Muttern, indem Sie einige Unterlegscheiben sowohl über als auch unter dem Mechanismus verwenden

- Stellen Sie sicher, dass die Schrauben richtig befestigt sind

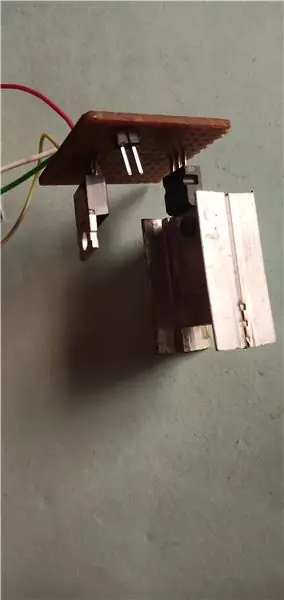

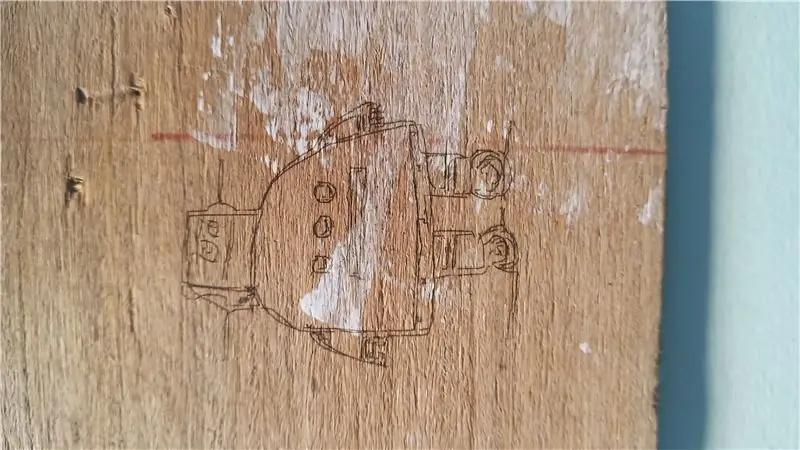

Schritt 7: Erstellen der Struktur für die X-Achse

- Nachdem Sie ein Study-Bas für die y-Achse erstellt haben, ist es nun an der Reihe, ein Mains für die X-Achse zu erstellen.

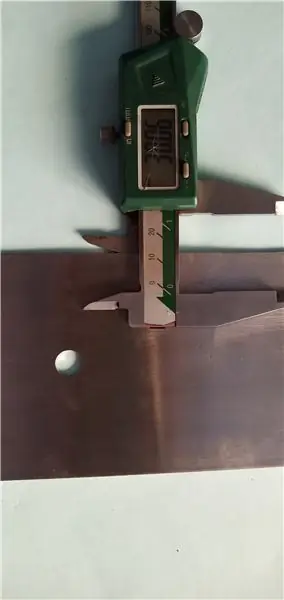

- Zur Herstellung der Struktur für die X-Achse verwende ich Blech mit einer Dicke von 1,5 mm. Das Material ist Edelstahl.

- Sie können es billig aus Schrott bekommen.

- Sie können auch andere Materialien wie Aluminiumwinkel usw. verwenden. Es liegt an Ihnen, welche Ressourcen Ihnen am besten zur Verfügung stehen.

- Für die Herstellung des Ständers benötigen wir zwei Preise aus diesem jeweils 30 mm breiten Stahlblech. Mit einem speicherbaren Messgerät werden wir die Linien markieren.

- Danach müssen wir dies für beide Stahlbänder um 90° im Abstand von 80 mm biegen.

- Jetzt müssen Sie nur noch diese Streifen schneiden und um 90° biegen

- Zum Schneiden der Streifen benötigen Sie möglicherweise einige Werkzeuge, damit Sie eine Werkstatt haben, die gut ist, ansonsten können Sie Hilfe von jemandem nehmen, der eine Werkstatt besitzt.

- Stellen Sie nach dem Schneiden sicher, dass die Seiten des Stahlblechs richtig verarbeitet sind, um sicherzustellen, dass niemand verletzt wird.

- Zum Biegen der Leisten können Sie das Werkstück in einem Tischschraubstock auffangen und mit einem Hammer wirklich um 90° biegen

- Prüfen Sie einfach mit einem Winkel, ob die Biegung genau 90° beträgt oder nicht.

- Eine falsche Biegung erhöht nur Ihre Arbeit, daher sollte dieser Prozess perfekt sein.

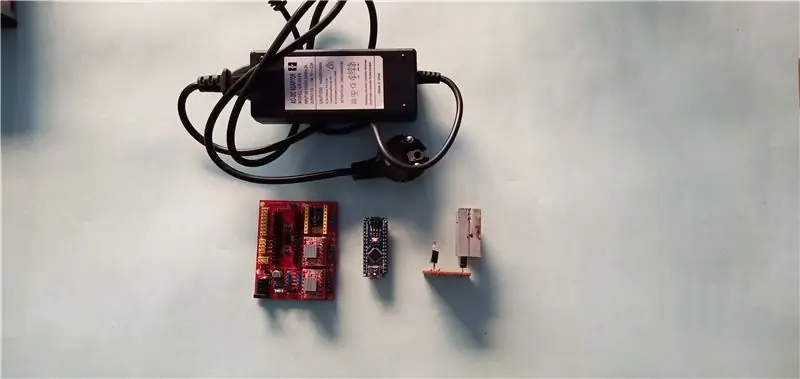

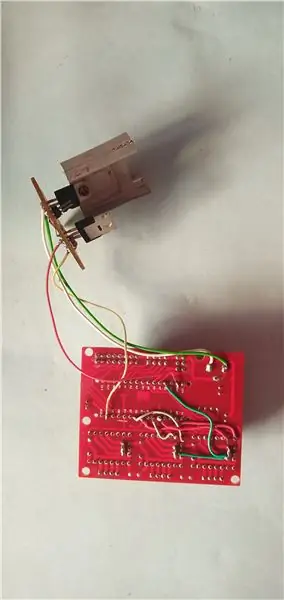

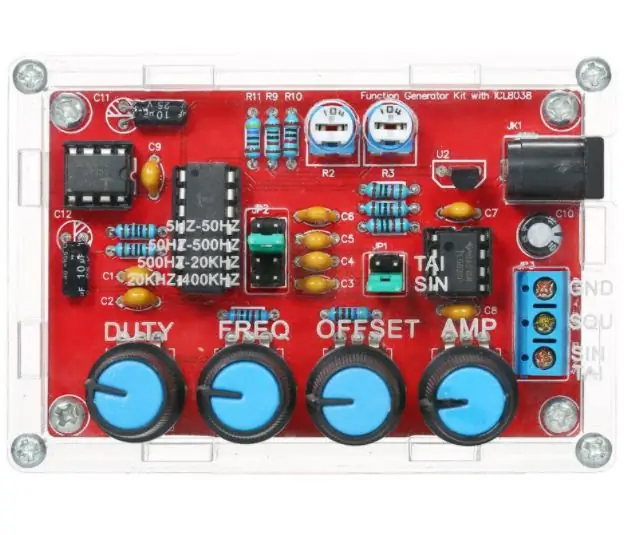

Schritt 8: Die Elektronik

- Hier kommt der wichtigste Teil des Projekts.

- Für den Betrieb der Maschine benötigen wir eine Stromversorgung von 12V 2 - 2,5 Ampere.

- Wir müssen die Arduino Nano- und 2 A4988-Treiber auf dem CNC-GRBL-Shield v4 wie im Bild gezeigt richtig einrichten.

- Bei falscher Ausrichtung und Versorgung können die Schrittmotortreiber oder der Mikrocontroller beschädigt werden.

- Nach der korrekten Ausrichtung der Treiber und des Nano müssen wir es mit dem Netzteil und dem PC verbinden und testen, ob sich die Achse in die jeweilige Richtung bewegt oder nicht.

- In meinem Fall reagierte der Schild, als ich es versuchte, nicht auf meine Befehle von der Laser-GRBL-Software.

- Dann habe ich die Anschlüsse am Schirm anhand des Schaltplans überprüft, den ich im Internet gefunden habe.

HINWEIS - Es gab einen Herstellungsfehler bei meinem Schild. Zur Behebung habe ich das gleiche mit dem Schild meines Freundes versucht und festgestellt, dass auch er das gleiche Problem hat. Also lötete ich wieder die Step- und Direction-Pins des A4988 der X- bzw. der Y-Achse.

Nach dem erneuten Löten der Stufen- und Richtungsstifte konnte ich die x- und die y-Achse perfekt ausführen

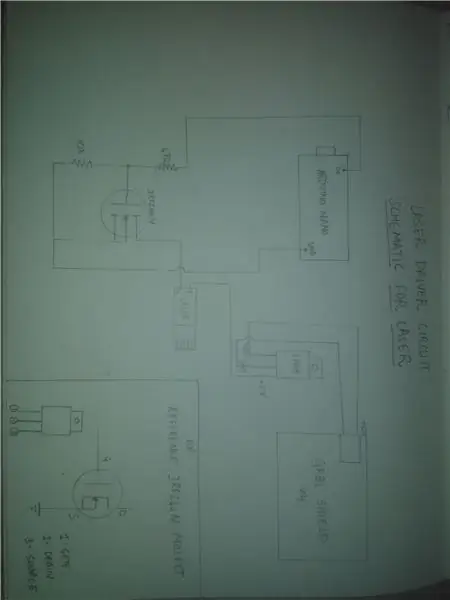

Schritt 9: Schema für Laserschaltkreis

- Der Laser wird unter Verwendung eines n-Kanal-Mosfet Irfz44 geschaltet.

- Der digitale Pin 11 des Arduino Nano ist mit den in den Schaltplänen gezeigten Widerständen mit dem Gate des Mosfet verbunden.

- Der Laser arbeitet mit 5 Volt, so dass ein Spannungsregler LM7805 für die Versorgung verwendet wird.

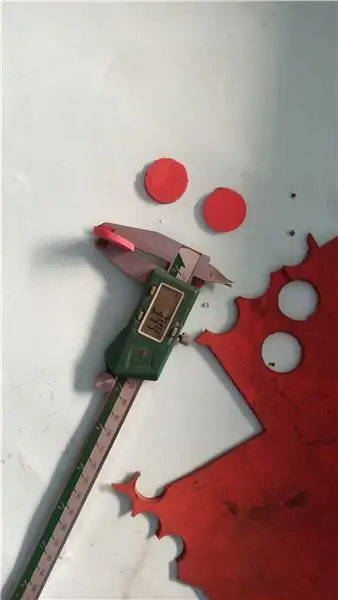

Schritt 10: Hinzufügen von Gummifüßen zur Basis

- Um die Struktur stabil zu machen, müssen wir einige Gummipads hinzufügen.

- Für die Gummipads verwende ich eine 3,5 mm dicke Silikongummiplatte und schneide vier der kreisförmigen Gummipads mit einem Durchmesser von 20 mm zu.

- Jetzt müssen wir diese Gummipads an der Basis unserer Maschine anbringen. Zur Verklebung auf dem Untergrund verwenden wir den synthetischen Kautschukkleber FEVIBOND.

- Der Kleber sollte auf beiden Oberflächen gleichmäßig aufgetragen werden. Nach dem Auftragen des Klebers das Gummipad auf die Unterlage kleben und mindestens 30 Minuten trocknen lassen.

- Das Hinzufügen dieser Pads ist nicht erforderlich, aber es ist hilfreich, wenn die Maschine auf rauen Oberflächen aufgestellt wird.

- Auch dies schützt die Acrylbasis vor Kratzern.

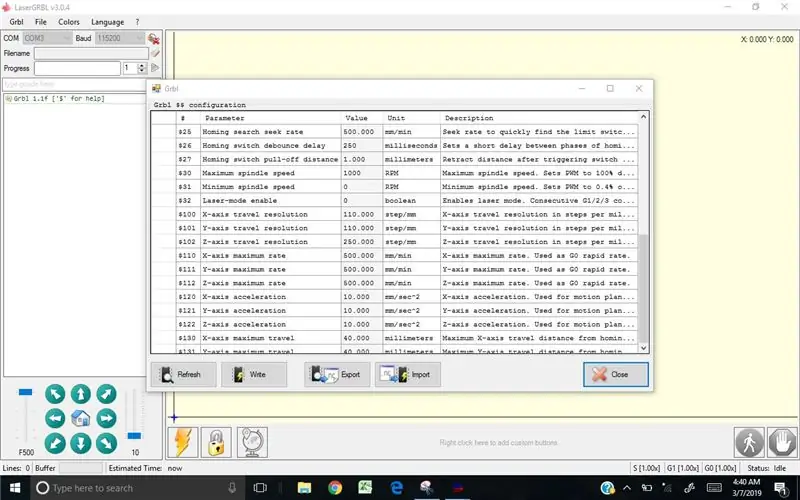

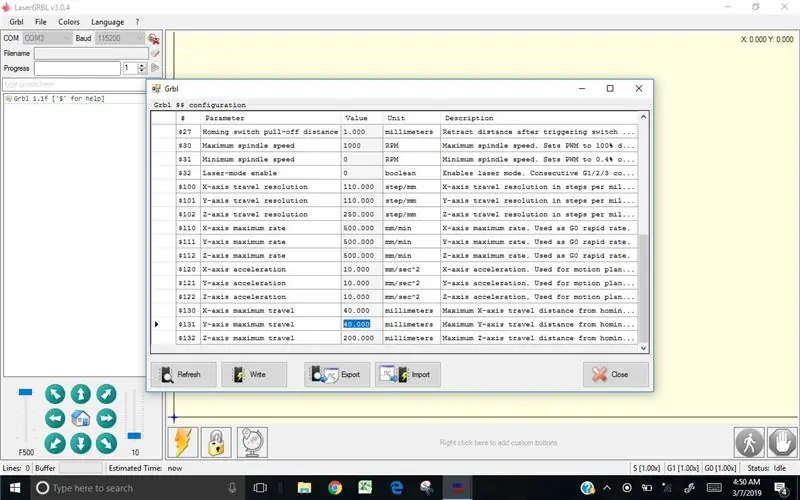

Schritt 11: Schrittmotorkalibrierung und Berechnung der Schritte/mm

- Zum Kalibrieren einer Maschine mit Schrittmotoren sind einige Berechnungen erforderlich. Diese Berechnungen sind für verschiedene Schrittmotoren unterschiedlich.

- Sie müssen also für Ihren Schrittmotor berechnen.

- Schritte/mm = Schritte/Umdrehung * (Mikroschritt des a4988)

- Schritte/Umdrehung = 360/Schrittwinkel

- Für meine Schrittmotoren, Schritte / Rev = 192

- Daher Schritt/mm = 192 * 1/16 = 12 Schritte/mm.

- Nun können diese Werte in den grbl-Einstellungen der Laser-Grbl-Software hinzugefügt werden.

Schritt 12: Hochladen der GRBL-Bibliothek und Einrichten von Laser GRBL

GRBL AUF DAS ARDUINO HOCHLADEN -

- Um diese Maschine zum Laufen zu bringen, müssen wir die grbl-Bibliothek auf das Arduino hochladen.

- Sie können die Dateien unter diesem Link herunterladen.

- github.com/grbl/grbl

- Nach dem Download müssen Sie die Datei extrahieren.

- Nach dem Entpacken müssen Sie den Ordner an folgendem Ort ablegen-Programmdateien->Arduino->Bibliotheken. Fügen Sie es an dieser Stelle ein.

- Öffnen Sie nun die Arduino-IDE und schließen Sie den Arduino nano an und wählen Sie den richtigen Port aus. Fügen Sie nun die grbl-Bibliothek hinzu und laden Sie sie auf den Arduino hoch.

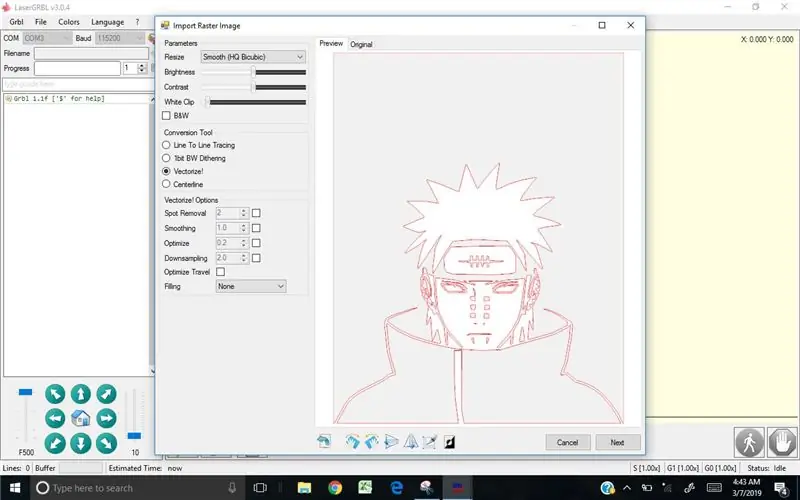

EINRICHTEN DER LASERGRBL-SOFTWARE-

- Öffnen Sie die LASERGRBL-Software und verbinden Sie das Arduino mit dem PC.

- Stellen Sie sicher, dass Sie die richtige Baudrate 11500 auswählen.

- Versorgen Sie nun die Schaltung mit den 12v 2,5 Ampere. Nach der Stromversorgung sollten beide Schrittmotoren verriegelt und nicht frei sein.

- Klicken Sie nun auf die Schaltfläche Verbinden.

- Klicken Sie nun auf Datei>Datei öffnen>Wählen Sie die Datei aus, die Sie gravieren möchten>Klicken Sie auf OK.

- Jetzt können Sie das Bild nach Ihren Wünschen einstellen. In meinem Fall verwende ich das Bild vektorisieren und keine Füllung.

Schritt 13: Fokussieren des Lasers und Beginnen des Gravierens

- Jetzt müssen wir den Laser auf der x-Achse mit etwas Heißkleber montieren.

- Jetzt müssen wir ein Werkstück unter dem Laser auf der zuvor erstellten y-Plattform halten.

- Jetzt versuchen wir langsam, die Linse des Lasers zu drehen und versuchen, einen fokussierteren Strahl daraus zu machen.

- Achten Sie darauf, dass der Punkt des Laserstrahls so klein wie möglich ist.

- Sobald der Strahl des Lasers ausreichend fokussiert ist, um das Werkstück zu verbrennen, sollten Sie etwas Rauch sehen können, der sicherstellt, dass das Werkstück zu brennen begonnen hat.

- Ich habe ein Video hochgeladen, wie das geht, wenn Sie sich nicht sicher sind.

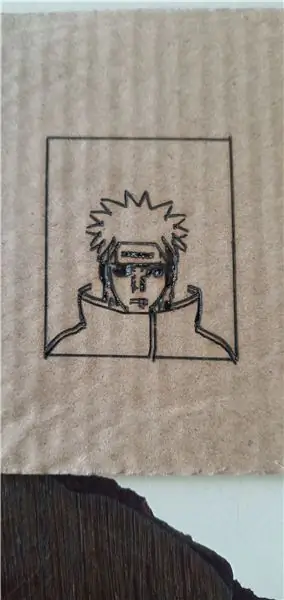

- Sobald dieser Schritt abgeschlossen ist, beginnen wir endlich mit dem Gravieren, was immer wir wollen.

- Für die Gravur verwende ich zum ersten Mal die Bilder einiger einfacher geometrischer Formen, die uns die Genauigkeit der Maschine zeigen.

- Nach einigen weiteren Gravuren und Feinabstimmungen am System habe ich endlich saubere und genaue Ergebnisse erhalten.

Schritt 14: Materialien, die graviert werden können

- Karton.

- Hartfaserplatte.

- MDF.

- Holz.

- Schwächere Kunststoffe.

Materialien, die geschnitten werden können.

- Papier.

- Vinyl-Aufkleber.

Schritt 15: Videos gravieren

Hier sind ein paar Gravur-Video-Zeitraffer für Sie!

Empfohlen:

DIY So zeigen Sie die Zeit auf dem M5StickC ESP32 mit Visuino an - Einfach zu tun: 9 Schritte

DIY So zeigen Sie die Zeit auf dem M5StickC ESP32 mit Visuino an - Einfach zu machen: In diesem Tutorial lernen wir, wie Sie den ESP32 M5Stack StickC mit Arduino IDE und Visuino programmieren, um die Zeit auf dem LCD anzuzeigen

DIY, wie man eine cool aussehende Uhr macht – StickC – Einfach zu tun: 8 Schritte

DIY Wie man eine cool aussehende Uhr macht - StickC - Einfach zu machen: In diesem Tutorial lernen wir, wie man ESP32 M5Stack StickC mit Arduino IDE und Visuino programmiert, um eine Zeit auf dem LCD anzuzeigen und die Zeit auch mit den StickC-Tasten einzustellen

DIY Bluetooth Boombox Lautsprecher - HOW TO: 13 Schritte (mit Bildern)

DIY Bluetooth Boombox Lautsprecher | WIE MAN: Hallo! Vielen Dank, dass Sie sich dieses Projekt angesehen haben, dieses ist auf meiner Favoritenliste! Ich freue mich sehr, dieses tolle Projekt realisiert zu haben. Während des gesamten Projekts wurden viele neue Techniken verwendet, um die Gesamtqualität und das Finish der Spea

Rocola (DIY): 3 Schritte

Rocola (DIY): Rocola interactive que te allowirá reproducir tu música favorita en cualquier lugar que cuente con un toma corriente! Esta rocola cuenta con 3 canciones establecidas que puedes conservar o cambiar según tu gusto musical.La rocola cuenta con 3 boton

Kennenlernen des "Professional ILC8038 Function Generator DIY Kit": 5 Schritte

Kennenlernen des "Professional ILC8038 Function Generator DIY Kit": Auf der Suche nach neuen Elektronikprojekten bin ich auf ein süßes kleines Funktionsgenerator-Kit gestoßen. Es wird als „Professional ILC8038 Function Generator Sine Triangle Square Wave DIY Kit“bezeichnet und ist bei einer Reihe von Anbietern erhältlich