Inhaltsverzeichnis:

- Schritt 1: Materialien / Spielplan

- Schritt 2: Street Cred

- Schritt 3: Werkzeuge

- Schritt 4: Schablonen auf Stahlplatte übertragen

- Schritt 5: Formen Sie Ihre Stücke

- Schritt 6: Beginnen Sie mit dem Anheften

- Schritt 7: Tack in den kleineren Bits …

- Schritt 8: Tipps und Tricks

- Schritt 9: Letzte Gedanken vor Teil 2

- Schritt 10: Zusätzliche Ressourcen/Updates bis Teil 2

- Schritt 11: Ein weiteres Update vor dem Rollout des Big One

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:19.

- Zuletzt bearbeitet 2025-01-23 12:52.

Ich bringe mir gerne selbst bei, Dinge zu tun. Wenn Sie wie ich sind, macht es immer Spaß, ein cooles Thema für ein Projekt zu finden, um eine Fähigkeit zu schärfen. Ich habe vor kurzem damit begonnen, benutzerdefinierte Helme mit "Heldenthema" und andere Cosplay-ähnliche Elemente herzustellen, die eher praktische Funktionen für den Alltag haben. Ich mache diese für mich und für andere. Wenn dieses Instructable für die Epilog Challenge VI, den von kleinen Bits gesponserten Tech-Wettbewerb oder den Nur-Handwerkzeug-Wettbewerb ausgewählt werden sollte, verwende ich absolut alle Preise, die aus diesen Wettbewerben gewonnen wurden, um diese Geschäftsidee auf den Weg zu bringen und mit ein bisschen zu scooten der Schnelligkeit. Ich würde gerne noch ein paar Ausrüstungsgegenstände für dieses Projekt haben, bevor ich die Website live und offiziell für den Geschäftsbetrieb eröffne. Auch hier wäre ein oder alle Preise, die zwischen diesen drei Wettbewerben zu gewinnen sind, eine große Hilfe. Das ist genug von dem "pretty-please pick-me" für jetzt:), vielleicht mehr davon später. Ich wollte beim Schweißen von dünnen Blechen und anderen verwandten Metallprozessen besser werden. Dieses Instructable folgt einigen meiner Fortschritte auf einem Schweißhelm, den ich mache. Ein Ironman-Schweißhelm. Ein geschweißter Ironman-Schweißhelm. Wenn Tony Stark arm wäre, eine echte Person, sozial unbeholfen und irgendwie "meh" mit seinen mathematischen Fähigkeiten, wären wir die gleiche Person wie er und ich.

Bevor wir uns mit dem Fleisch, den Bolzen und dem Whatchamacallits dieses Projekts befassen, hier ist mein lustiger Haftungsausschluss:

** Bitte beachten Sie, dass es an keiner Stelle in diesem Instructable oder an einem anderen, den ich veröffentlichen möchte, einen Schritt mit dem Titel gibt: "Verletzen Sie sich oder brechen Sie etwas, weil Sie nachlässig oder zu ehrgeizig sind". Davon abgesehen, tun Sie es nicht. Versuchen Sie zumindest Ihr Bestes, um vorsichtig zu sein. Schließlich ist es schwer, ein handgemachtes Projekt zu kreieren, wenn die Hände fehlen.:)**

Lasst uns beginnen!

Schritt 1: Materialien / Spielplan

Je älter ich werde, desto mehr lerne ich, wie klug es ist, Dinge aufzuschreiben. Sie sagen, die Welt der Erwachsenen sei nichts als Papierkram. Ich empfehle daher, sich anzugewöhnen, den Stift/Bleistift auf das Papier zu legen und ein wenig herumzuschieben. Schreiben Sie auf, was Sie aus dem Projekt lernen möchten, schreiben Sie dann Ihre Materialliste auf und bringen Sie diese Liste in den Laden und bringen Sie diese Show auf die Straße Blechdicken sowie die richtigen Techniken zur Verwendung verschiedener Hämmer, Schleifmaschinen und Werkzeuge zum Biegen / Formen der Metallteile in die gewünschte Ausrichtung.

Am wichtigsten ist vielleicht, dass Sie einen Super-Sweet Steel Ironman-Helm herstellen, der Ihre hübschen Gesichtsteile vor geschmolzenem Schweißspray schützt. Materialien / Werkzeuge, die ich verwendet habe:.16-22 Gauge WELDABLE Steel. Ich habe das meiste, was ich brauchte, aus einem 2 Fuß großen Stück herausgeholt. Gehen Sie zu einem seriösen Metallladen, wann immer Sie können. Es ist billiger pro Quadratmeter und manchmal haben sie kleine Fetzen, die sie gerne an junge Metal-Enthusiasten verschenken. Stellen Sie sicher, dass es nicht verzinkt ist. Die Zinkbeschichtung wird Sie ruinieren, wenn Sie die Dämpfe einatmen, wenn sich das Metall erhitzt. Zinkvergiftung? Nein danke. Ich würde mir lieber in die Nase hauen, wenn ich volle Hände habe. Verstehst du es nicht? lass dir von jemandem in die Nase streichen. Kein Spaß oder? Lektion gelernt.

Einige der Bilder, die Sie in diesem Instructable sehen werden, wurden mit verzinktem Stahl verwendet. Es war knifflig und am Ende nicht optimal für die Stärke dieses Helms. Ich werde später mehr darüber sprechen, warum es nicht funktioniert hat. Ironman Pepakura-VorlagenSie können sie online finden, sowie mehrere hochwertige Instructables auf dieser Seite, wie man einen Papier-Pep-Helm herstellt. Permanente Marker zum Markieren des Stahls.

Schritt 2: Street Cred

Wenn Sie noch nie etwas aus Papier gemacht haben. Mach weiter und mach das. Wenn es dasselbe ist, was Sie aus Metall machen möchten, umso besser. Auf diese Weise erhalten Sie ein besseres Verständnis dafür, was die Teile tun müssen, wenn sie aus Stahl geschnitten sind, und erhalten ein Modell in Originalgröße, wie es während des Baus aussehen wird. Jede winzige Biegung, die Sie in Papier machen müssen, müssen Sie zum größten Teil im Stahl neu erstellen, es sei denn, Sie werden schlau und verwenden die Dicke des Materials / Füllmetalls auf ähnliche Weise, wie Schaum-Cosplay-Builder ihre Vorlagen ändern müssen aus den pep-Dateien. Und natürlich gibt Ihnen eine Paper-Craft-Version einen gewissen Street-Credit/Einstieg in die Welt des Paper-Crafts. In diesem Teil der Hobbywelt gibt es einige lustige Leute, mit denen man sich anfreunden kann. Denken Sie daran, dass Stahl beim Arbeiten nur schwer, hart und heiß ist. Wenn es also nicht wirklich das ist, was Sie sich erhoffen, hilft Ihnen dieser Schritt dabei, herauszufinden, wie viel Zeit Sie in so etwas investieren möchten.

Schritt 3: Werkzeuge

Eine Metallbandsäge wird Ihr bester Freund sein. Die Art, die vertikal montiert wird und eine Tischplatte hat, um die Teile herumzuschieben. Ich bin für diesen ersten Versuch mehrere andere Optionen durchgegangen. und es sei denn, Sie haben Zugang zu einer CNC-Metallschneidlösung oder etwas Ausgefallenem wie einer super tollen Epilog-Lasermaschine (zwinker Wink) oder einem der anderen ausgefallenen Preise, die Bandsäge ist am besten und hier ist der Grund: Scroll-Säge - Zu zerbrechlich. Fast unmöglich, die scharfen Kurven zu machen, die für einige dieser Stücke erforderlich sind. Außerdem bindet die Hin- und Herbewegung der Klinge viel, was zu gebrochenen Klingen, beschädigten Werkstücken, lauten Geräuschen und langen Stunden beim Neustart führt, weil Sie Ihre Teile ständig ruinieren um die Ecken und Rundungen im Material zu nehmen. Ein weiterer großer Nachteil der Stichsäge besteht darin, dass sie so konstruiert ist, dass sie sich durch das Material bewegt, anstatt das Material über eine stationäre Schneidevorrichtung zu bewegen. Warum ist das wichtig? Da Sie sehr kleine Teile herstellen und mit einer Handstichsäge müssen Sie am Werkzeug vorbeischauen, um der Linie zu folgen. Außerdem erzeugt die Reibung der Klinge beim Schneiden durch das dünne Metall Wärme, die im Material sitzt, was Ihr Metall weicher macht, je länger Sie schneiden, und kann dazu führen, dass sich Ihr Material verzieht, wenn Sie nicht vorausplanen. Ich werde mehr darüber im Schritt Tipps und Tricks sprechen. Tisch-Stichsäge - Schöner Versuch. Ich habe auch eine davon gekauft, weil ich dachte, es wäre eine schöne Mischung aus Dekupiersäge und Stichsäge. Nö. Für unsere Zwecke schneidet dieses Werkzeug auch nicht den Senf. Es ist ein Schritt in die richtige Richtung, da es das Material über die Klinge bewegen soll, aber diese Hin- und Herbewegung überträgt sich bei Stahl nicht so sauber in Kurven wie bei Holz / weicheren Materialien.

Die Metallbandsäge ist der richtige Weg. Die Klinge geht immer in die gleiche Richtung, und die schöneren haben eine Geschwindigkeitsregelung, die die Klingenlebensdauer und die Genauigkeit Ihres Schnitts verbessert. Ich besitze keine spezielle Metallbandsäge. Ich habe eine tragbare Bandsäge, die ich zu einer vertikalen Metallbandsäge verarbeitet habe. Es funktioniert ziemlich gut, hat aber einige Nachteile. Die 1 Zoll dicke Klinge macht scharfe Kurven nicht sehr gut. Ich muss viele Rückschnitte machen und herumschneiden, um den schrecklichen Wenderadius zu berücksichtigen. Es ist machbar, aber ich kann mir ein Dutzend anderer Dinge vorstellen, die ich mit all der zusätzlichen Zeit, die ich damit verbracht hätte, diese Einschränkung zu umgehen, lieber getan hätte. Die tragbare Bandsäge hat auch keinen sehr tiefen Schnittbereich. Bei vielen Teilen, von denen ich hoffte, dass sie ein Stück behalten würden, musste ich schlau werden, wo ich sie in zwei Hälften reiße. Dies führte letztendlich zu ungenauen Teilen und Bereichen, in denen die Schablonen im endgültigen Helm nicht so sauber zusammenpassen, und es muss ein anderer Workaround gefunden werden. Sie benötigen auch einen Winkelschleifer mit Trennscheiben sowie Fächerscheiben in verschiedenen Körnungen. Klappenscheiben sind erstaunlich. Sie werden lernen, sie zu lieben. Pfannkuchen sind fantastisch, Pizza auch. Diese sind ordentlich und eignen sich hervorragend für die Arbeit mit dem in diesem Projekt verwendeten Stahl. Zum Formen der Stücke wird ein Tropfenhammer sowie ein Sandsack / Schusssack benötigt. Ich hatte keinen Sandsack, den ich bereit war, den Fehlern von heißem / scharfem Stahl zu opfern, also fertigte ich einen aus einer Werkzeugtasche aus Segeltuch, die in der Elektroabteilung des Big-Box-Baumarkts gefunden wurde. Der Blaue… Lowes. Füllen Sie es mit Sand und BOOM, einer ziemlich guten Formtasche, die zu den Tropfen- / Karosseriehämmern passt Schuss wird bereits zur Hand haben. Sie werden auch einen Schweißer und einige Schweißkenntnisse benötigen. Ja. In der Tat.

Schritt 4: Schablonen auf Stahlplatte übertragen

Bei diesem Schritt ist es ziemlich einfach. Nehmen Sie die Pep-Stücke und legen Sie sie auf den Stahl. Man muss sie geschickt anordnen, um den Platz auf dem Material optimal zu nutzen. Denken Sie auch daran, dass es schwieriger wird, sie auszuschneiden, wenn Sie zu viele kleine Teile zusammenfügen. Dies geht darauf zurück, dass das Metall heißer wird, je mehr Schnitte Sie auf einmal machen. Es ist auch einfacher zu handhaben, wenn Sie kleinere Stücke von diesem großen Teller ausschneiden können. Es ist unwahrscheinlich, dass Sie all dies auf einmal herausschneiden werden. Vor allem, wenn Sie ein Setup verwenden, wie ich es mit dem Schneidegerät im Porta-Band-Stil gemacht habe. Ich habe dieses Foto 2011 aufgenommen, als ich dieses Projekt begann. Ich hatte andere Dinge im Gange, sowie ein paar 'Plot-Twists' im Leben, die nicht dazu beigetragen haben, die Schnelligkeit für dieses Projekt zu bringen, aber es kann wirklich ein Buzz-Kill sein, wenn man anfängt und nur sieht wie lange es ohne das richtige Werkzeug dauern kann. Wie kann man das beheben? Beharrlichkeit. Denn wenn Fähigkeiten und Vermögen hinter Ihren Zielen zurückbleiben, wird Sie Beharrlichkeit dorthin bringen. Mach weiter!

Schritt 5: Formen Sie Ihre Stücke

Fangen Sie an, den Hammer auf diesen Stahl zu schlagen. Kurbeln Sie AC/DC oder Black Sabbath an und tun Sie so, als wären Sie in einer Höhle gefangen. Ich habe dieses Projekt im Winter oben in den Bergen angefangen, da war es einfach, mit dem Hammer auf die Dinge zu schlagen, weil es das Blut zum Fließen brachte und mich in den Fingern wärmte. Je nachdem, wie Sie das Blech und das verwendete Werkzeug schlagen, können Sie den Stahl biegen, konturieren und das Material verdünnen. Stellen Sie sich vor, Sie schieben Ihren Finger durch eine Plastik-Sandwich-Verpackung. Es tut das Gleiche..irgendwie. Wenn Sie denken, dass Sie das Stück richtig gebogen haben, verspotten Sie es mit dem Papier, das Sie bereits gebaut haben. Wenn ja, großartig! Wenn nicht, machen Sie weiter. Obwohl es eine Grenze gibt, wie oft Sie das Metall hin und her biegen können, bevor es ermüdet und bricht, seien Sie also vorsichtig. Keine große Sache, wenn es kaputt geht, hier geht es ums Lernen!

Schritt 6: Beginnen Sie mit dem Anheften

Wenn Sie die Teile richtig geformt haben, fangen Sie an, diesen Stahl zu verbrennen! Beginnen Sie mit der Schweißerhitze und der Drahtgeschwindigkeit so langsam und kalt wie möglich. Ich empfehle die Verwendung eines MIG-Schweißgeräts. es ist viel sauberer als das Schweißen mit Flussmittelkerndraht. Wenn Sie in diesem kleinen Messgerät eine gute Geschwindigkeit und Hitze finden, die nicht zu stark ausbrennt, beginnen Sie, Ihre Heftung zu verteilen, um die Grundform des Helms zu erhalten. Ich habe diesen Helm hauptsächlich aus einem Stück gebaut und nur leicht an den Teilen geheftet, die ich zurückgehen und scharnieren / motorisieren möchte. Dies hält die Proportionen / Symmetrie in Schach und hilft der Moral des Projekts, denn zu diesem Zeitpunkt haben Sie viel Zeit damit verbracht, zu hoffen, ein stählernes Ironman-Gesicht zu sehen, das auf Sie zurückblickt. Mach es so.

Schritt 7: Tack in den kleineren Bits …

Ich habe diesen Build in Etappen unterteilt, weil mir schnell klar wurde, dass es aufgrund der Größe und Form des Schweißers und des Helms schwierig ist, in die Kuppel zu gelangen und herumzustochern. Also ließ ich die obere "Entlüftung" als separates Stück fallen. Es gibt einige knifflige, sehr kleine Teile in diesem Build, die sich beim Zusammenfügen leicht ansammeln und schmelzen. SLOW SMALL TACKS ist der Schlüssel. Das Schweißen einer langen, konstanten Schweißnaht ist in der Welt des MIG-Schweißens dünner Materialien nicht optimal. Sie werden lernen, den Wärmefluss im Material zu sehen, wenn Sie tiefer in dieses Projekt einsteigen. Sobald Sie die Grundform von allem festgeheftet haben, füllen Sie einfach den Rest der Nähte aus und beginnen Sie mit dem Mambo-Jambo.

Schritt 8: Tipps und Tricks

Beim vertikalen Schweißen gibt es Vor- und Nachteile. Je nachdem, was Sie erreichen möchten, werden Sie schnell lernen, wie wichtig es ist, Ihren Anstellwinkel zu ändern. Vertikales Schweißen von unten nach oben: Nach meiner Erfahrung zeigt sich eine universelle Konstante: Wärme steigt. Wenn Sie dieses dünne Material von unten nach oben schweißen, führt die Hitzeentwicklung dazu, dass Ihre Schweißnähte in größerer Höhe heißer und tiefer werden, wodurch ein Durchblasen Ihres Materials riskiert wird. Es kann auch verzerren, was oben passiert, da sich die Wärme am obersten Punkt Ihres Werkstücks sammelt. Wenn Sie beim Schweißen von oben nach unten gehen, haben Sie konsistentere Schweißparameter in Bezug auf die Umgebungstemperatur. Was bedeutet das? Dies bedeutet, dass es einfacher ist, in den Autopiloten zu wechseln und Zeit zu sparen, indem Sie von oben nach unten schweißen, da das hinzugefügte Metall Ihrer vorherigen Schweißung als Kühlkörper dient, um die Wärme von Ihrem nächsten Schweißpunkt abzuleiten. Das zusätzliche Metall trägt auch dazu bei, die Wärme besser abzuleiten und bekämpft Verzug durch ungleichmäßige Erwärmung des Stahls.

Farbe des Stahls beim Schweißen:

Stahl spricht zu Ihnen, wenn Sie Wärme verwenden, um seine Eigenschaften / Ausrichtungen während der Herstellung zu manipulieren. Wenn Baustahl bis zum Schmelzpunkt erhitzt wird, hat er unterschiedliche Farben für jede der folgenden Phasen: kalt, richtig heiß, Schmiedeschläge-mit-Hammer-rot und kurz vor dem Auslaufen -dein-Bein-in-Feuer-heiß. Beim Schweißen ist die Zeit zwischen diesen einzelnen Phasen sehr gering, aber sobald Sie lernen, diese Phasen zu identifizieren, werden Sie eins mit den Metallwegen, junger Grashüpfer. Schneiden auf der Bandsäge: Verwenden Sie beim Schneiden gelegentlich ein Schneidöl auf dem Stahl. Es hilft, den Klingenverschleiß sowie den Lärm und die übermäßige Hitze, die in dieser Phase des Spiels erzeugt wird, zu reduzieren. Aber es verschmiert auch deinen Permanentmarker, also versuche beim Auftragen ordentlich und ordentlich zu sein. Schneide die Stücke in kleinere Stücke. Es ist einfacher, sich stundenlang an einer Ansammlung von 3 Teilen festzuhalten, wenn Sie sie ausschneiden, anstatt an der gesamten Platte. Denken Sie daran, dass das Metall beim Schneiden durch die Hitze weicher wird. Dies sowie die konstante Abwärtsrichtung des Sägeblatts können Ihre Teile in die Säge ziehen und das Werkzeug blockieren, Ihre Person verletzen und / oder Ihr Stück verzerren. Genau wie bei den Schweiß-Hitze-Tricks kann die Hitze auch beim Schneiden herumgeschoben werden. Beginnen Sie mit den schmalen Spitzen und schneiden Sie in die breiteren Teile Ihrer Stücke. Dies gibt dem Stück mehr Halt, wenn Sie Ihren Schnitt beenden. Es ist sicherer. Reiniger. Mehr guter-er. Schweißen von verzinktem StahlIch habe dies ausprobiert und es ist knifflig, gefährlich und nicht die beste Schweißqualität. Eine wichtige Lektion, die man aus dem Schweißen lernen kann, ist, dass die Stärke jeder Verbindung in der Vorbereitung liegt. Um den verzinkten Stahl sauber zu schweißen, müssen Sie die Verzinkung aus dem Schweißbereich entfernen, damit die Schweißnaht nicht beeinträchtigt wird. Bei einem so kleinen Material wie diesem wird bis zum mechanischen Entfernen des Zinks (mit einem Schleifer/Fächerscheibe) zu viel Grundmetall abgetragen und das Schweißen wird noch schwieriger. All dies plus die Tatsache, dass Zink in der Lunge nur eine schlechte Nachricht ist. Das verbrannte Zink hinterlässt einen interessanten, spinnennetzartigen Flammenrückstand um die Stelle, an der es beim Schweißen weggebrannt wurde. Das ist ein guter Weg, um zu wissen, ob Sie verzinktes Material schweißen. Wenn ja, hör auf. Essen Sie einen Käseburger, während Sie den richtigen schweißbaren Stahl kaufen. Einige der Frontplatten in diesem anweisbaren wurden mit verzinktem Stahl hergestellt, es war schrecklich. Das richtige Zeug schweißt soo viel besser. Also habe ich die verzinkten genommen. Da ich eine Person bin, die im Jahr '86 geboren wurde, bin ich mir nicht sicher, was ich von diesem Sprichwort halten soll…..

Schritt 9: Letzte Gedanken vor Teil 2

Ich beschloss, mit Flammhärten und Ölabschrecken herumzuspielen, um zu sehen, welche Art von Oberflächen es dem Stück geben würde. Ich bin ein echter Fan von Funktion statt Mode, also lasse ich es normalerweise einfach rosten, anstatt etwas so zu lackieren, dass es wie Rost aussieht. Wenn der Rost cool aussieht, sprühe ich etwas Klarlack auf diesen bösen Jungen und bin wieder großartig. Ich nahm einen der Frontplattenversuche und erhitzte ihn, bis er kirschrot war, und übergoss ihn dann mit gebrauchtem Motoröl / Kühlerflüssigkeit in einem Krug von meinem Jeep. Lassen Sie mich Ihnen sagen, dass dies nicht der richtige Weg ist, um ein Metall zu "blauen". Es war irgendwie cool. Ich wusste im Voraus, was passieren würde, also bereitete ich die Kill-Zone mit so viel „draußen“und „weg von Menschen“wie möglich vor. Sobald die glühende Frontplatte mit dem kalten Schrottöl übergossen war, ging sie sofort in Flammen auf und war sehr rauchig. Ein toller Partytrick, aber trotzdem gefährlich, da die meisten Menschen heutzutage an Orten leben, an denen solche Aktionen verpönt sind. Vor allem in unmittelbarer Nähe zu Vinylseitenwänden, Hunden, Nachbarn, Feuerwehren und Umweltaktivisten. Aber hey, was dich nicht toter macht, macht dich besser. Im Anschluss an dieses instructable werde ich die verbleibenden Themen für einen Schweißhelm wie: Optische Filter und Montage der Sicherheitslinsen durchgehen in der FrontplatteMotoren und Gelenkbaugruppen, die das zusätzliche Gewicht der Metallteile bewältigen könnenLuftstrom / Qualität im Inneren des Helms für Komfort und SicherheitsgründeWie / was zum Auslösen der Mechanik im Helm verwendet wirdInnenrahmen / Unterstützung für Komfort und Sicherheit für den TrägerBluetooth Audio-Bits für tolle Melodien während der Arbeit und schicke Hosen Integration von TechnologieEs besteht auch die Möglichkeit, dass ich die Reihenfolge dieses Builds komplett überarbeite. Wenn es am Ende schneller und genauer ist, werde ich ein weiteres Instructable hinzufügen, um dies zu kompensieren einfach nur mit lahmen Alternativen zu dem zufrieden sein, was bereits im Einzelhandel erhältlich ist. Jetzt muss ich meinen 3D-Druck, kleine Bits, Lasergravierer und andere verwandte Handwerkzeuge-Kenntnisse ankurbeln, falls Sie wundervolle Gesichter-ehrfürchtige-Leute-Typen für dieses anweisbare stimmen, um einige dieser fantastischen Ausrüstung zu gewinnen. Oh, und sieh dir meine neuen Ausgrabungen an. Die Seite ist noch nicht allzu schick, so dass Sie nicht viel sehen werden, wenn Sie auf diese Weise klicken. Vielleicht bald. Ich verbringe zu viel Zeit im Laden damit, Sachen zu machen und zu wenig Zeit am Computer, um Sachen anzuklicken. www.pepsteel.comUnd ja, ein voll funktionsfähiger (bis zu einem gewissen Grad) Ganzmetallanzug ist in Arbeit….

Schritt 10: Zusätzliche Ressourcen/Updates bis Teil 2

Da die Arbeit in meinem Erwachsenenleben ein bisschen zunimmt, dauert es vielleicht etwas länger bis Teil 2, als ich dachte. Also habe ich einen Schritt hinzugefügt, um dies zu verbessern und denjenigen von Ihnen da draußen im Internet besser zu helfen, dies selbst auszuprobieren, ohne im Internet nach den besten Pep-Dateien zum Schneiden aus Stahl suchen zu müssen.

17.09.2014Nach langem Suchen und Lesen bin ich auf die Modellarbeit von Sharkhead7854 gestoßen. Es hatte die besten Details und Proportionen von allen, die mir begegnet sind. Auch die Entfaltungsarbeit von Dubean 33 in der Pep-Datei trug dazu bei, die winzigen, komplizierten Schnitte auf ein Minimum zu reduzieren. Gut gemacht, ihr zwei. Vielen Dank, dass Sie diese Datei den Interwebs zur Verfügung stellen.

Schritt 11: Ein weiteres Update vor dem Rollout des Big One

Hey Leute, ihr habt sicher alle gedacht, ich sei ein weiterer "Fall-away before the follow-up"-Typ von Internet-Leuten. Ehrlich gesagt war ich eine Weile dort fast. Um Ihnen all die launischen Details zu ersparen, sage ich Folgendes: Wenn Sie jemals im Leben Ihre Freunde, Ihr Vermögen oder Ihre Fähigkeiten dazu bringen, Ihre Ziele zu verfehlen, wird Sie Beharrlichkeit dorthin bringen. Mach einfach weiter. Wenn alles brennt, bewegen Sie sich vorwärts, niemals rückwärts. Wenn wir alle älter werden, erkennen wir, wie das Leben Ihren Weg ein wenig verändern kann, wohin Sie wollen. Wenn ihnen der Mut fehlt, mit dir zu gehen, sei mutig genug, allein zu gehen. Wie Sie aus dem Video sehen können, habe ich jetzt die Lasermaschine und kann diese Monster zusammenschlagen und in die Welt schicken. Es gibt auch eine riesige Menge neuer Technologien und Gadgets, die auch aus der Pipeline sickern. Nochmals vielen Dank für Ihre freundlichen Worte und Ihre Geduld, jetzt ist es Zeit, KNACKEN!!!-Barringer.

Empfohlen:

Einfaches BLE mit sehr geringem Stromverbrauch in Arduino Teil 2 - Temperatur- / Feuchtigkeitsmonitor - Rev 3: 7 Schritte

Easy Very Low Power BLE in Arduino Teil 2 – Temperatur-/Feuchtigkeitsmonitor – Rev 3: Update: 23. November 2020 – Erster Austausch von 2 x AAA-Batterien seit 15. Januar 2019 dh 22 Monate für 2x AAA AlkalineUpdate: 7. April 2019 – Rev 3 of lp_BLE_TempHumidity, fügt Datum/Uhrzeit-Plots hinzu, verwendet pfodApp V3.0.362+ und automatische Drosselung, wenn

Bewegungsaktivierte Cosplay Wings mit Circuit Playground Express - Teil 1: 7 Schritte (mit Bildern)

Bewegungsaktivierte Cosplay-Flügel mit Circuit Playground Express - Teil 1: Dies ist Teil 1 eines zweiteiligen Projekts, in dem ich Ihnen meinen Prozess zur Herstellung eines Paars automatisierter Feenflügel zeige. Der erste Teil des Projekts ist der Mechanik der Flügel, und der zweite Teil macht es tragbar und fügt die Flügel hinzu

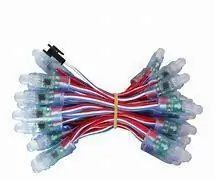

RGB-Pixel-Weihnachtslichtshow Teil 1: 7 Schritte

RGB-Pixel-Weihnachtslichtshow Teil 1: In dieser Anleitung zeige ich Ihnen, wie Sie eine RGB-Pixel-Lichtshow erstellen. Es gibt VIEL zu decken. Tatsächlich werde ich dies wahrscheinlich in etwa 3-5 verschiedene Anweisungen aufteilen. In diesem geht es um die Grundlagen. Sie haben viel zu lesen

Interessante Programmieranleitung für Designer - Bringen Sie Ihr Bild zum Laufen (Teil 2): 8 Schritte

Interessante Programmieranleitung für Designer – Bringen Sie Ihr Bild zum Laufen (Teil 2): Mathematik scheint für die meisten von Ihnen nutzlos zu sein. Die in unserem täglichen Leben am häufigsten verwendete ist einfach Addieren, Subtrahieren, Multiplizieren und Dividieren. Es ist jedoch ganz anders, wenn Sie mit Programm erstellen können. Je mehr Sie wissen, desto mehr wundervolle Ergebnisse werden Sie erhalten

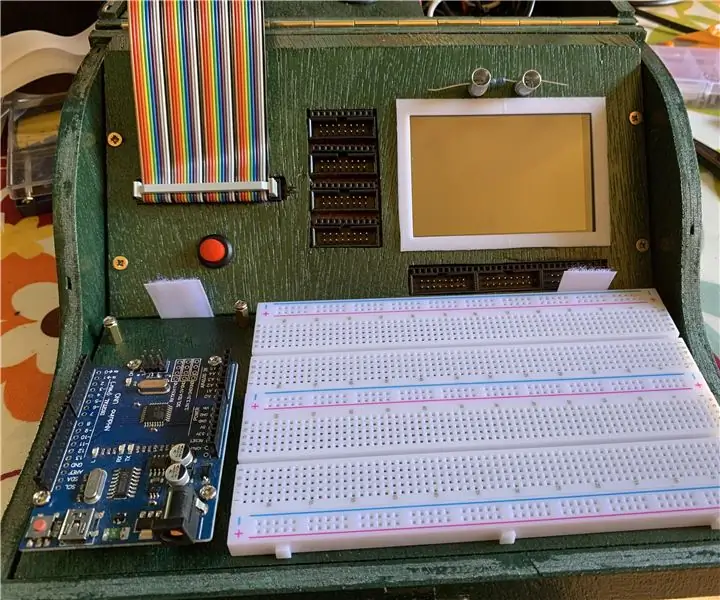

Arduino Portable Workbench Teil 3: 11 Schritte

Arduino Portable Workbench Teil 3: Wenn Sie sich die Teile 1, 2 und 2B angesehen haben, gab es bisher nicht viel Arduino in diesem Projekt, aber nur ein paar Platinendrähte usw muss gebaut werden, bevor der Rest funktioniert. Das ist die Elektronik und A