Inhaltsverzeichnis:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:18.

- Zuletzt bearbeitet 2025-01-23 12:52.

Motivation

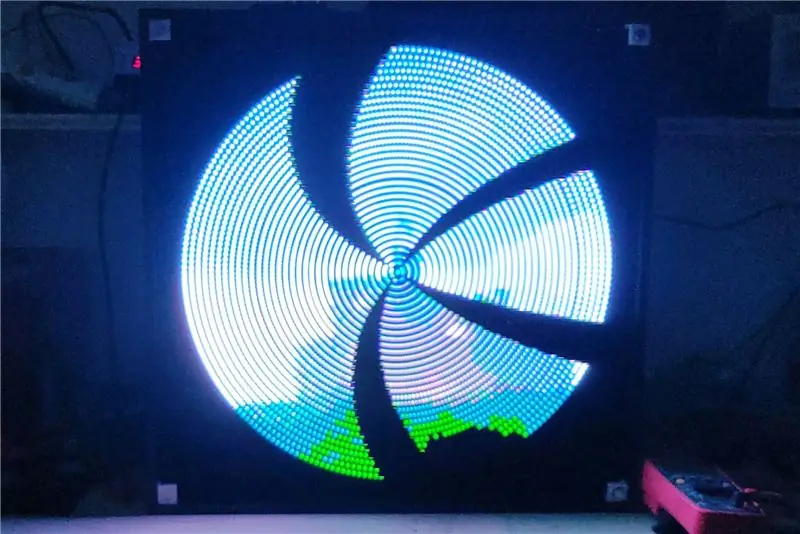

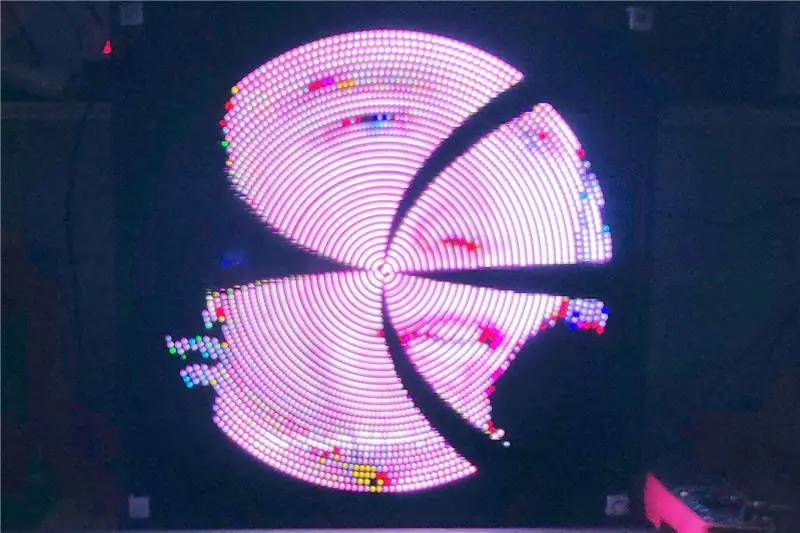

Ich mag POV-Displays (Persistenz der Sicht) sehr! Sie sind nicht nur interessant anzusehen, sondern auch eine große Herausforderung, sie zu entwickeln. Es ist eine wirklich interdisziplinäre Aufgabe. Sie brauchen viele Fähigkeiten: Mechanik, Elektronik, Programmierung und so weiter!

Ich wollte schon immer mein eigenes bauen und es so groß und leistungsfähig wie möglich machen. Vor einem Jahr habe ich es geschafft! Es war viel Arbeit und sehr komplex. Ich mag solche Herausforderungen. Es hat also Spaß gemacht;-)

Jetzt möchte ich auch, dass Sie selbst eine bauen. Sie können dies als Leitfaden für die Entwicklung Ihres eigenen verwenden oder einfach den Anweisungen folgen, um eine Kopie meines POV-Displays zu erhalten. Ich werde versuchen, alle Herausforderungen aufzuzeigen, die ich überwinden musste, um meine zu machen.

Ich habe mein Design wiederholt, um es so einfach wie möglich wieder aufzubauen. Es gibt keine SMT-Bauteile und für Anfänger sollte alles lötbar sein. Versteh mich nicht falsch, es ist immer noch eine sehr große Herausforderung, alles zusammenzustellen. Aber es sollte machbar sein!

WARNUNG: Dieses Projekt enthält LEDs, die mit hoher Geschwindigkeit aktualisiert werden und möglicherweise Anfälle bei Menschen mit lichtempfindlicher Epilepsie auslösen

Wie funktioniert es?

Hier können Sie nachlesen, wie eine POV-Anzeige im Allgemeinen funktioniert.

Zuerst brauchen wir eine Quelle, die ein Videosignal streamt. Im ursprünglichen Design habe ich es über WIFI gemacht. Ich habe ein Programm geschrieben, um den Bildschirm eines Computers zu erfassen und diese Daten über WIFI an einen ESP8266 zu senden. Das Problem bei diesem Ansatz ist, dass der ESP8266 zu langsam war und die WLAN-Bandbreite gerade für 16 FPS ausreichte. Also verwenden wir jetzt einen ESP32. Ich dachte, dass alle Probleme behoben sind, aber es stellte sich heraus, dass der ESP32 auch nicht mehr Bandbreite über WIFI bietet als der ESP8266. Der ESP32 verfügt jedoch über genügend Rechenleistung, um einen Videostream zu dekodieren. Also habe ich am Ende JPEG-Bilder über WIFI an den ESP32 gesendet. Daher hostet der ESP32 eine Website. Auf dieser Seite können Sie Bilder oder Videos auswählen und die Website streamt dann JPEGs an den ESP32. Die JPEG-Decodierung benötigt viel Speicher, daher haben wir auch hier ein Problem. Aber im Moment funktioniert es. Vielleicht fällt mir später eine bessere Lösung ein.

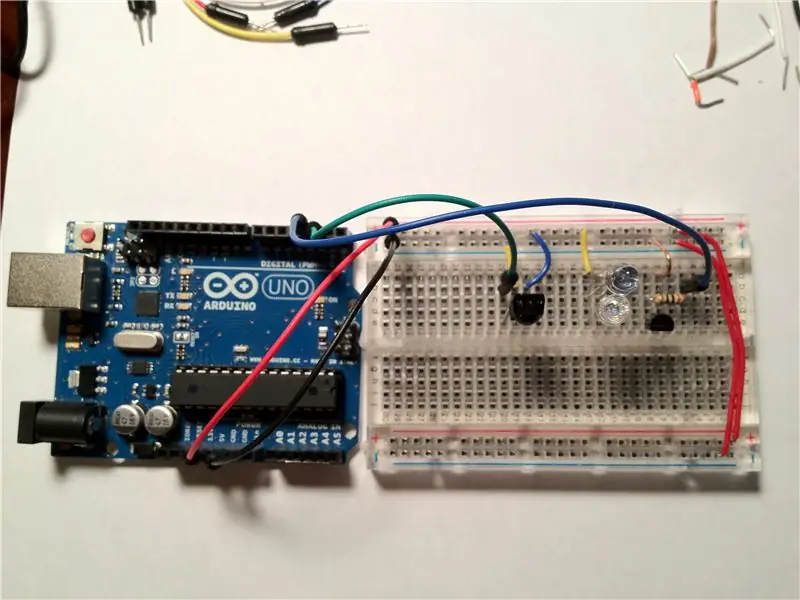

Als nächstes müssen wir die LEDs selbst steuern. Damit dies funktioniert, müssen wir zu jedem Zeitpunkt die genaue Position der LEDs kennen. Daher habe ich einen Hall-Effekt-Sensor hinzugefügt. Bei jeder Umdrehung passiert es einen Magneten und ermöglicht so die Detektion. Dann messen wir die Zeit der Drehung. Wir gehen davon aus, dass die nächste Rotation die gleiche Zeit in Anspruch nehmen wird. Daher können wir unsere Position berechnen. Dieser Vorgang wird immer wieder wiederholt. Zur Ansteuerung der LEDs verwenden wir ein FPGA. Wir könnten auch einen Mikroprozessor verwenden, aber er wird wahrscheinlich zu langsam sein. Die äußersten LEDs müssen etwa 10.000 Mal pro Sekunde aktualisiert werden. Ein FPGA ist dieser Aufgabe problemlos gewachsen und wird dies mit weniger Jitter tun.

Wenn die LEDs so oft aktualisiert werden müssen, brauchen wir auch schnelle LEDs. In meinem ursprünglichen Design habe ich APA102-LEDs verwendet. Sie haben eine Bildwiederholfrequenz von etwa 20KHz. Ich habe versucht, LED-Streifen mit diesen LEDs zu bekommen, aber der Online-Verkäufer hat mir SK9822s geschickt und mir gesagt, dass sie gleich sind (ist zweimal passiert …) Also werden wir den SK9822 verwenden. Sie haben nur eine Bildwiederholrate von 4,7kHz, aber das wird hoffentlich ausreichen. Sie haben auch ein etwas anderes Protokoll. Seien Sie sich nur bewusst. Der ESP32 schiebt also die Bildrahmen auf das FPGA. Das FPGA steuert dann die LEDs.

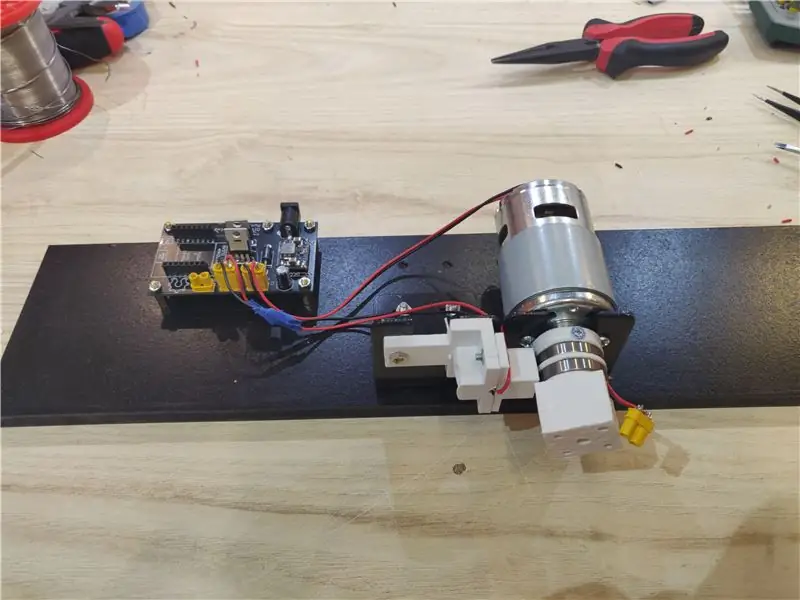

Jetzt müssen sich die LEDs nur noch drehen. Daher verwenden wir einen Gleichstrommotor. Dieser Motor wird über ein PWM-Signal von einem ESP8266 gesteuert. Der ESP8266 ist auch über WIFI mit dem ESP32 verbunden. Daher benötigen wir nur einen Sensor, um die Drehzahl zu messen. Im ursprünglichen Design habe ich zwei verwendet.

Weitere Informationen zum System finden Sie in meinem Video zum Original-Design.

Werkzeuge

Ich habe folgende Tools verwendet:

- 3D Drucker

- Lötkolben

- Heißkleber

- Sekundenkleber

- Micro-USB-Kabel

- Schere

- Bohrer + Holzbohrer 3 4 8 und 12 mm

- Schraubenzieher

- Flachzange

- Seitenschneider

- Abisolierzange

- Farbbedarf

- Sandpapier

Befehl

Ich habe einen TINDIE-Laden eröffnet. Sie können also ein Kit kaufen, wenn Sie möchten, und mir helfen, weitere Projekte wie dieses zu realisieren;-)

Arbeitsschutz

Wie immer ist alles, was Sie hier sehen, als Open Source veröffentlicht.

Aktualisierung

Es gibt einige Dinge, die ich in Zukunft verbessern möchte:

-

Höhere Farbauflösung von 12 Bit auf 24 Bit => deshalb brauchen wir ein FPGA mit mehr RAM =>

Cmod A7, sie sind pinkompatibel:-)

- ESP32 mit PSRAM zur Vermeidung von Speicherproblemen

- Beheben Sie das Bürstenproblem …

Lieferungen

Sonderanfertigungen

Sie müssen sie bestellen oder ein Kit von mir bestellen!

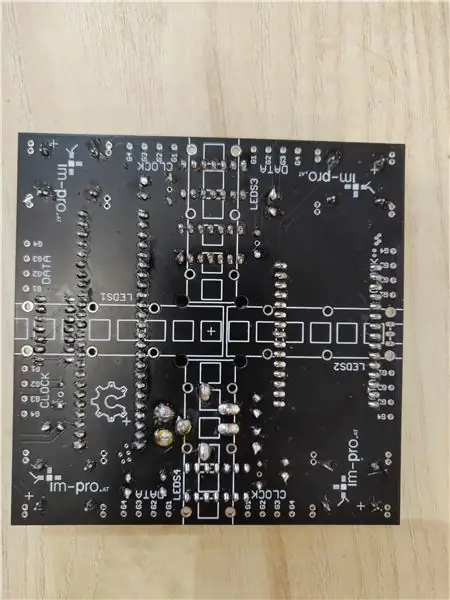

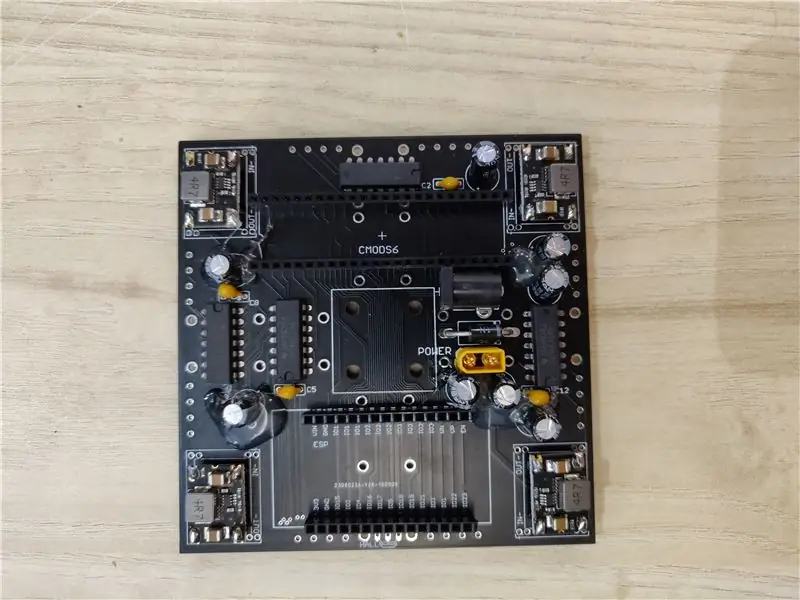

1 * Hauptplatine (Gerber-Dateien befinden sich im Ordner gerber main.zip)

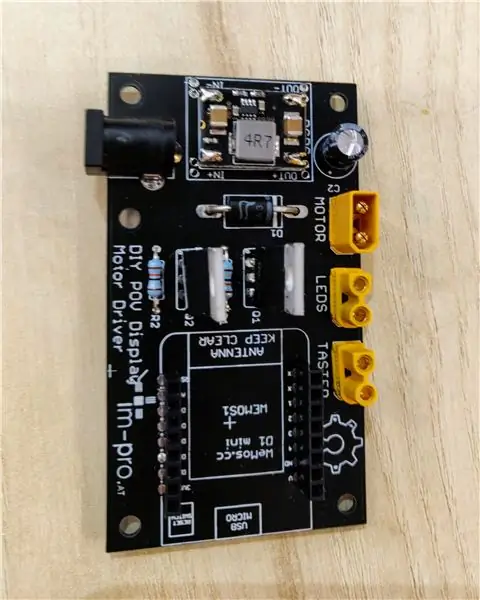

1 * Motortreiberplatine (Gerber-Dateien befinden sich im Ordner gerber motor.zip)

4 * Corners 3D 1 Print (stl-Datei befindet sich im Ordner 3D Corner.stl)

1 * Main PCB Holder 3D 3 Print (stl-Dateien befinden sich unter dem Ordner 3D holder1.stl, holder2.stl, holder3.stl)

1 * Pinselhalter 3D 2 Print (stl-Dateien befinden sich im Ordner 3D brush1.stl und brush2.stl)

Normteile

Seien Sie vorsichtig, einige der Links enthalten Pakete mit 10 oder sogar 100 Stück.

1m * SK9822 LED-Streifen mit 144 LED/m

1 * Cmod S6 FPGA

1 * Geekcreit 30 Pin ESP32 Entwicklung

1 * Geekcreit D1 mini V2.2.0 ESP8266

4 * 74HCT04

5 * DC-DC 5V 4A

1 * Gleichstrommotor 775

44 * 100nf 50V

9 * 220uf 16V

10 * Neodym-Magnet 10mmx2mm

1 * Hall-Effekt-Sensor

2 * Carbon Bruches Dremel 4000

2 * Motorkohlebürsten

2 * Lager 6803ZZ

2 * Motorhalterung 775

2 * DC-Buchse 5,5 x 2,1 mm

1 * Netzteil

1 * Knopf 8mm

2 * XT30PB Stecker männlich und weiblich PCB

2 * XT30 Stecker männlich und weiblich Kabel

2 * 130Ohm 1/4W Widerstand

2 * MOSFET IRF3708PBF

2 * 1N5400

1 * Einreihige Stiftleiste

1 * Buchsenleiste

1 * Kabel 30AWG

1 * Kabel 22AWG

Baumarkt

1 * MDF 500 mm x 500 mm x 10 mm

1 * MDF 100 mm x 500 mm x 10 mm

4 * MDF 200 mm x 510 mm x 10 mm

1 * Acrylglas 500mm x 500mm x 2mm

12 * Metallecke 40 mm x 40 mm x 40 mm

40 * Holzschraube 3mm x 10mm

6 * M3 Distanzstück 12 mm

M3- und M4-Schrauben

3m * Kabel 2,5mm2 Einzelader/ steif

Schwarze Farbe für das MDF-Holz

Bauzeit: ~ 10 Stunden

Baukosten: ~ 300€

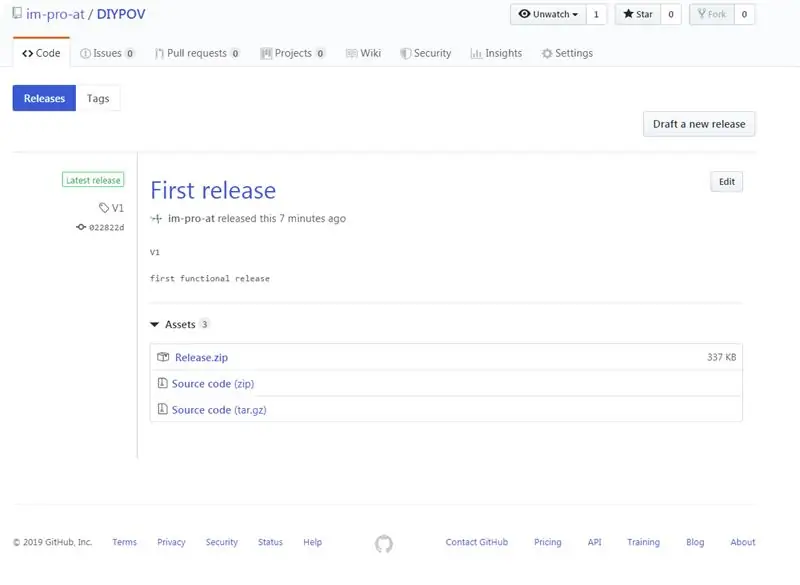

Schritt 1: Dateien herunterladen

Um zu beginnen, müssen wir zuerst alles herunterladen, was für dieses Projekt benötigt wird.

Gehen Sie hier zur Repository-Release-Seite.

Laden Sie dann Release.zip vom letzten Release herunter und entpacken Sie es auf Ihrem Computer.

Jedes Mal, wenn ich auf eine Datei in dieser Anleitung verweise, finden Sie sie dort;-)

Schritt 2: Firmware programmieren

Schritt 2.1: FPGA programmieren

Um das FPGA zu programmieren, müssen wir eine Software von xilinx installieren:

Für Windows 10 müssen Sie installieren: ISE Design Suite für Windows 10 (~7 GB)

Für Windows 7 oder XP können Sie Folgendes installieren: Lab Tools (~1GB)

Öffnen Sie nach der Installation ISE iMPACT und klicken Sie auf "Nein", wenn Sie gefragt werden, und auch auf "Abbrechen", um ein neues Projektformular zu öffnen. Schließen Sie das FPGA-Board Cmod S6 an und warten Sie, bis die Treiber installiert sind. Doppelklicken Sie auf Boundary-Scan. Klicken Sie dann mit der rechten Maustaste auf das neue Fenster und wählen Sie "Kette initialisieren". Klicken Sie erneut auf "Nein" und schließen Sie das neue Formular. Jetzt sollten Sie ein Symbol "SPI/BPI" sehen, doppelklicken Sie darauf. Wählen Sie die Datei "SPIFlash.mcs". Wählen Sie im neuen Formular "SPI PROM" und "S25FL128S" und Datenbreite "4". OK klicken". Klicken Sie dann erneut auf das „FLASH“-Symbol. Es sollte jetzt grün sein. Drücken Sie dann auf "Programm". Klicken Sie im neuen Formular auf "OK" und warten Sie. Dies kann einige Minuten dauern.

Gut gemacht, das FPGA ist fertig;-) Du kannst es wieder ausstecken!

Schritt 2.2: ESP32 programmieren

Installieren Sie den esp32-Kern auf der Arduino-ID, Sie können diesem Tutorial folgen. V1.0.2 wird empfohlen.

Benötigte Bibliotheken:

- AutoPID von Ryan Downing V1.0.3 (kann über den Bibliotheksmanager installiert werden)

- ArduinoWebsockets von Gil Maimon, von mir modifiziert (Zip-Datei herunterladen und installieren)

Öffnen Sie die Datei povdisplay.ino im Ordner povdisplay.

Wählen Sie unter Werkzeugtafel: "DOIT ESP32 DEVKIT V1". Lassen Sie die anderen Einstellungen unverändert.

Verbinden Sie die esp32-Platine über USB und laden Sie das Programm herunter.

Schritt 2.3: ESP8266 programmieren

Installieren Sie den ESP8266-Kern auf der Arduino-ID, Sie können diesem Tutorial folgen.

Keine Bibliotheken erforderlich!

Öffnen Sie die Datei motordrive.ino im Ordner motordrive.

Wählen Sie unter Tools Board: "Generic ESP8266 Module". Lassen Sie die anderen Einstellungen unverändert.

Verbinden Sie die esp8266-Platine über USB und laden Sie das Programm herunter.

Schritt 3: Leiterplatten löten

SCHRITT 3.1 Motortreiberplatine löten

Folgende Bauteile werden gelötet:

-

WEMOS1 (Geekcreit D1 mini V2.2.0 ESP8266)

- Löten Sie die Stiftleisten auf die WEMOS-Platine

- Löten Sie die Buchsenleisten auf der Platine

-

DCDC (DC-DC 5V 4A)

- Verwenden Sie 4 Pins aus der Stiftleiste und löten Sie den DC-DC-Wandler direkt an die Platine

- Achten Sie auf die Ausrichtung, sie sollte mit dem Siebdruck übereinstimmen

- CN1 (DC-Buchse 5,5 x 2,1 mm)

-

1N5400

Achten Sie auf die Ausrichtung, die weiße Linie auf der Diode muss auf der gleichen Seite wie die Linie auf dem Siebdruck sein

-

220u (220uf 16V)

Achten Sie auf die Ausrichtung, die weiße Linie muss auf der gegenüberliegenden Seite des Pluszeichens auf dem Siebdruck sein

- R1 und R1 (130 Ohm 1/4W Widerstand)

-

Q1 und Q2 (MOSFET IRF3708PBF)

Achten Sie auf die Ausrichtung, die Metallrückseite muss auf der Seite mit der dicken Linie auf dem Siebdruck sein

-

MOTOR (XT30PB Stecker Buchse PCB)

Achten Sie auf die Ausrichtung, das runde Ende muss sich auf der auf dem Siebdruck markierten Seite befinden

-

LEDs und TASTER (XT30PB Plug Male PCB)

Achten Sie auf die Ausrichtung, das runde Ende muss sich auf der auf dem Siebdruck markierten Seite befinden

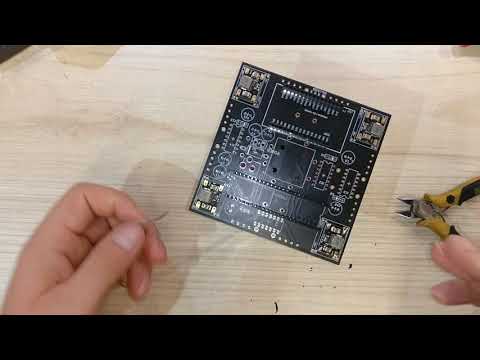

SCHRITT 3.2 Hauptplatine löten

Folgende Bauteile werden gelötet:

-

CMODS6 (Cmod-S6-FPGA)

Es sollten Stiftleisten enthalten sein. Löten Sie sie auf die Platine

-

ESP (Geekcreit 30-Pin-ESP32-Entwicklung)

Verwenden Sie Buchsenleisten und löten Sie sie auf der Platine

-

DCDC1 - DCDC4 (DC-DC 5V 4A)

- Verwenden Sie 4 Pins aus der Stiftleiste und löten Sie den DC-DC-Wandler direkt an die Platine

- Achten Sie auf die Ausrichtung, sie sollte mit dem Siebdruck übereinstimmen

- POWER_TEST (DC-Buchse 5,5 x 2,1 mm)

-

D1 (1N5400)

Achten Sie auf die Ausrichtung, die weiße Linie auf der Diode muss auf der gleichen Seite wie die Linie auf dem Siebdruck sein

-

POWER (XT30PB Stecker weibliche Platine)

Achten Sie auf die Ausrichtung, das runde Ende muss sich auf der auf dem Siebdruck markierten Seite befinden

-

C1, C3, C4, C6, C7, C9, C10, C11 (220uf 16V)

Achten Sie auf die Ausrichtung, die weiße Linie am Kondensator muss auf der gegenüberliegenden Seite des Pluszeichens auf dem Siebdruck sein

- C2, C5, C8, C12 (100nf 50V)

-

IC1 - IC4 (74HCT04)

Achten Sie darauf, den Ausschnitt des ICs mit der Markierung auf dem Siebdruck auszurichten

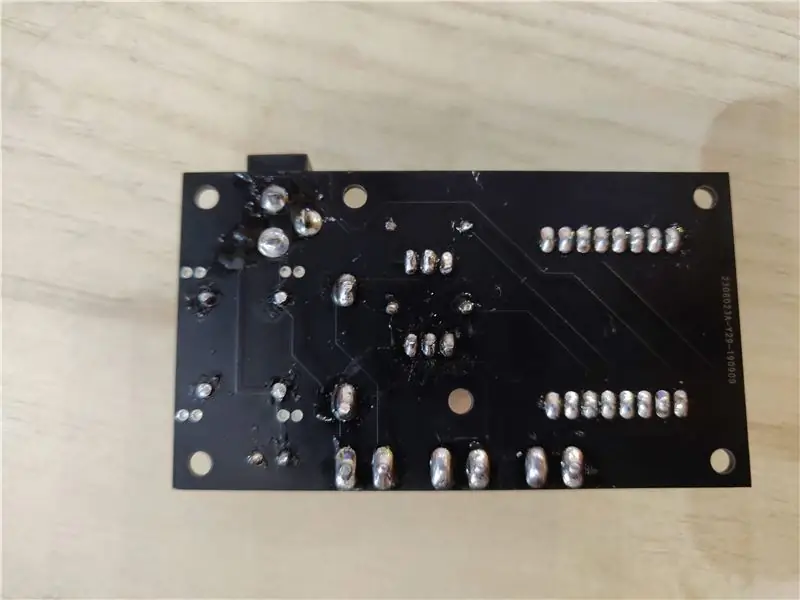

SCHRITT 3.3 Heißkleber

Die Hauptplatine dreht sich sehr schnell. Also müssen wir die Kondensatoren (C1, C3, C4, C6, C7, C9, C10, C11) auf die Platine kleben, um Probleme zu vermeiden. Verwenden Sie dafür einfach einen Heißkleber.

Schritt 4: Streifen vorbereiten

SCHRITT 4.1 Schneiden Sie den Streifen in Stücke

Entfernen Sie den Wasserschutz mit einer Schere.

Wir brauchen vier WINGs und jeder Flügel enthält vier Gruppen. Ein WING ist etwas Besonderes, es hat eine LED mehr als die anderen.

FLÜGEL1:

- G1: 5 LEDs (äußerste Gruppe)

- G2: 6 LEDs

- G3: 8 LEDs

- G4: 14 LEDs

FLÜGEL2 - FLÜGEL4:

- G1: 5 LEDs (äußerste Gruppe)

- G2: 6 LEDs

- G3: 8 LEDs

- G4: 13 LEDs

Dafür brauchen wir 129 LEDs und unser Streifen hat 144 damit wir etwas Toleranz für einen falschen Schnitt haben;-) Im schlimmsten Fall kann man den Schnitt löten.

Möglichst mittig zwischen den LEDs schneiden.

SCHRITT 4.2 Kabel an den LED-Streifen anlöten

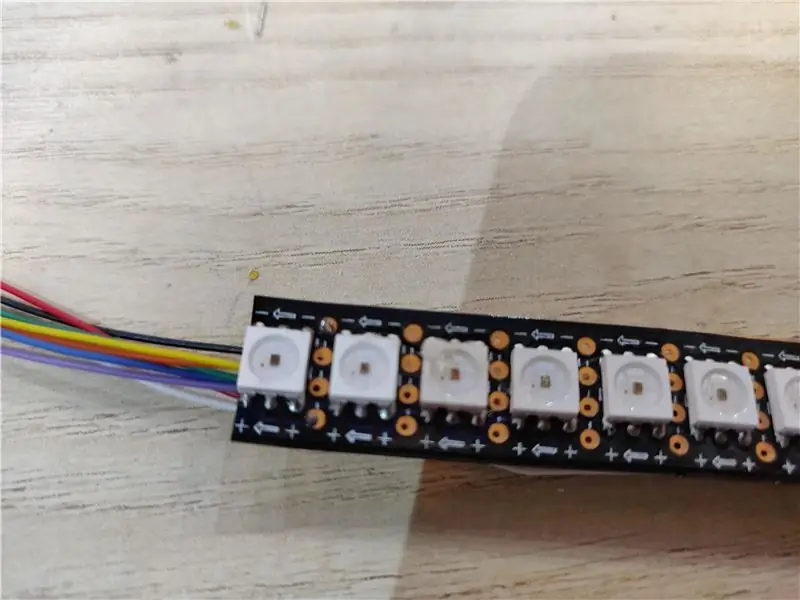

An jedem der LED-Streifensegmente löten Sie zwei 30AWG-Drähte an den Takt- und Datenpin. Das sind die beiden Pins in der Mitte. Achten Sie darauf, sie am Eingang des LED-Streifens anzulöten. Normalerweise zeigen Pfeile die Richtung des Datenflusses an. Die Kabel sollten etwa einen halben Meter lang sein

Schneiden Sie alles von der anderen Seite des Streifens weg, um einen Kurzschluss zwischen den Daten- und Clock-Pins der verschiedenen Gruppen zu vermeiden, wenn wir die WINGs zusammensetzen.

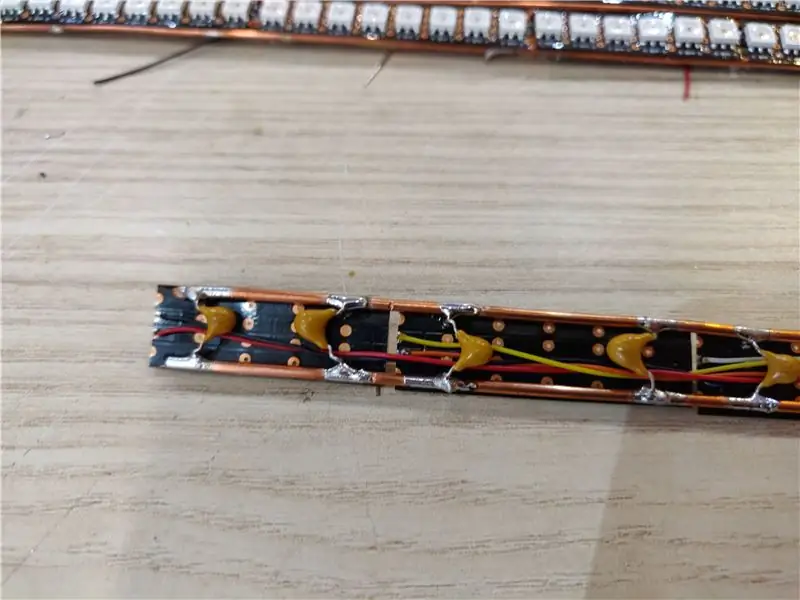

SCHRITT 4.3 Lötkondensatoren

Löten Sie an jeder Gruppe zwei Kondensatoren (100nf 50V) auf der Rückseite der LED-Streifensegmente an jedem Ende. Bei G4 auch einen in der Mitte anlöten. Die Kabel sollten unter den Kondensatoren verlaufen, um etwas Platz zu lassen, aber nicht zu viel.

SCHRITT 4.4 Setzen Sie die WINGs zusammen

Führen Sie für jeden WING die Drähte von G1 durch G2 und dann diese Drähte durch G3 und dasselbe mit G4.

SCHRITT 4.4 Löten Sie die Gruppen zusammen

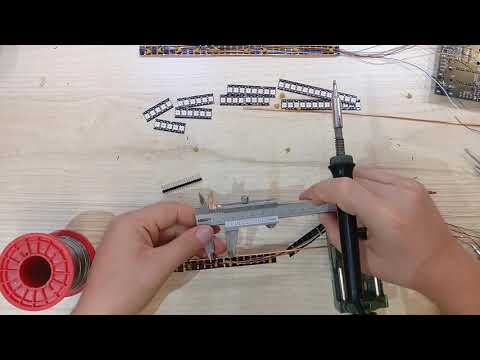

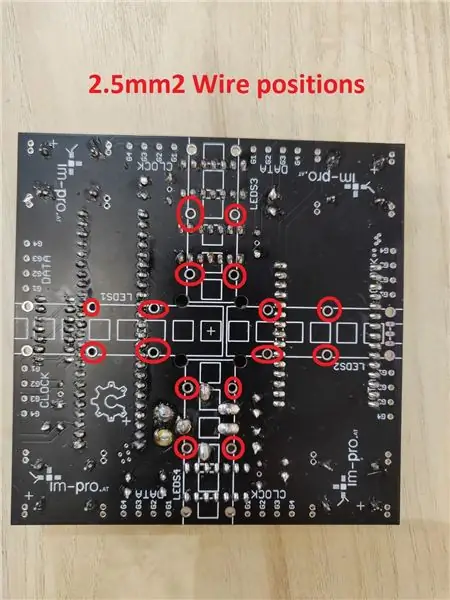

Jetzt brauchen wir noch das Kupferkabel (Kabel 2,5mm2 Einzelader/steif). Schneiden Sie es in acht Stücke von etwa 30 cm Länge. Isolieren Sie alle Drähte ab. Richten Sie die Kabel so weit wie möglich aus. Sie können ein Ende in einer Schraubzwinge fixieren und das andere mit einer Flachzange festhalten und dann mit einem Hammer auf die Zange schlagen.

Befestigen Sie das Kabel an einer Seite, um die Arbeit damit zu erleichtern. Dann die erste Gruppe daran anlöten. Richten Sie das LED-Streifensegment mit dem Kabel aus und löten Sie es einseitig an den beiden Kondensatoren an. Das Kabel sollte flach auf dem LED-Streifen aufliegen. Fahren Sie mit der nächsten Gruppe fort. Achten Sie darauf, dass der Abstand zwischen zwei LED-Gruppen ebenfalls 7 mm beträgt. Am Ende sollten alle LEDs den gleichen Abstand zwischen sich haben. Fahren Sie mit den anderen beiden Gruppen fort. Auf der letzten Gruppe löten Sie alle drei Kondensatoren an den Draht.

Schneiden Sie dann das Kabel am Ende ab. Fahren Sie mit einem anderen Kabel auf der anderen Seite des Streifens fort.

Jetzt ist der erste WING fertig! Machen Sie dasselbe für die anderen drei Flügel.

SCHRITT 4.5 Kondensatoren biegen

Biegen Sie einfach alle, um die Streifen dünn zu machen.

Schritt 5: Löten Sie die Streifen auf der Hauptplatine

SCHRITT 5.1 Polarisation prüfen

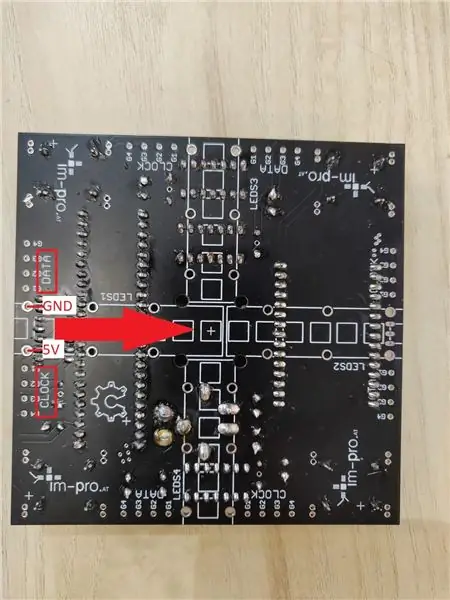

Zuerst müssen wir die Polarisation des LED-Streifens kennen. Mit anderen Worten: Wo 5V und Masse relativ zur Platine sind. Dies hängt wirklich von dem LED-Streifen ab, den Sie haben, und kann beliebig sein.

Halten Sie einen WING auf die Hauptplatine. Die Pfeile auf dem LED-Streifen müssen zur Leiterplattenmitte zeigen. Schauen Sie nun, ob 5V auf der DATA- oder der CLOCK-Seite der Pins liegen.

Wenn die 5V auf der DATA-Seite sind, sind Sie gut und Sie können das 2,5-mm-Kupfer verwenden, um den LED-Streifen direkt auf die Platine zu löten.

Wenn nicht, müssen Sie ein 22AWG-Kabel verwenden, um die beiden Seiten zu kreuzen. Löten Sie daher das Kabel an den LED-Streifen und kreuzen Sie die linke und rechte Seite und löten Sie diese an die Platine.

SCHRITT 5.2 Löten Sie 2,5 mm2 Kabel

Den Rest des 2,5 mm2 Kupferkabels verwenden und alles abisolieren. Löten Sie sie auf der Oberseite der Platine. Schneiden Sie den Lötdraht auf gleicher Höhe ca. 1cm ab.

SCHRITT 5.3 Löten Sie den ersten WING

Verwenden Sie den längeren WING und positionieren Sie ihn auf der Platine (LEDs1), wie auf dem Siebdruck gezeigt. Löten Sie es an die 2,5 mm2 Drähte. Stellen Sie wirklich starke Verbindungen her, dies wird während der Rotation viel Kraft erfahren! Verbinden Sie dann die Kabel für Gruppe 1 mit G1 Data und G1 Clock.

Vergessen Sie nicht, den Stromanschluss wie oben beschrieben zu verlöten.

Verbinden Sie den ESP32 und das FPGA (48 und 1 ist auf der markierten Seite) und versorgen Sie das Board mit dem Netzteil.

Die äußersten LEDs sollten jetzt blau blinken (kann bis zu 40 Sekunden dauern). Wenn nicht, überprüfen Sie, ob Sie CLOCK und DATA richtig verbunden haben.

SCHRITT 5.4 Hall-Effekt-Sensor

Löten Sie eine weibliche Stiftleiste (mit drei Stiften) an die Halle. Später werden wir den Sensor daran anschließen.

Löten Sie den Sensor (Hall-Effekt-Sensor) auf eine Stiftleiste. Die Glieder mit dem Sensor und der Stiftleiste sollten etwa 25 mm lang sein.

SCHRITT 5.5 Fahren Sie mit den restlichen FLÜGELN fort

Für LEDs2 - LEDs4 == WING2 - WING4 gehen Sie genauso vor wie bei WING1.

Schalten Sie von Zeit zu Zeit die Platine ein und prüfen Sie, ob alles blinkt. Das Muster beginnt mit der äußersten LED und geht nach innen und beginnt von vorne.

SCHRITT 5.6 Guthaben

Versuchen Sie, die Hauptplatine in der Mitte mit einem spitzen Gegenstand auszubalancieren. Wenn eine Seite mehr wiegt, versuchen Sie, der anderen Seite Lötmittel hinzuzufügen. Es muss nicht perfekt sein, aber zu viel Unwucht führt später im Betrieb zu starken Vibrationen, die zu mechanischen Problemen führen können.

Schritt 6: Erste Farbe

Schritt 6.1: Bohren

Wir müssen einige Löcher bohren:

Auf der 500*500 MDF-Platte benötigen wir zwei Löcher. Sehen Sie sich die Datei drill_wood_500_500.pdf an und bohren Sie die Löcher nach Plan.

Auf der 500*100 MDF-Platte brauchen wir viele Löcher. Drucken Sie dazu die Datei drill_wood_500_100_A4.pdf aus und richten Sie diese auf der Platine aus. Bohren Sie einfach dort, wo die Löcher auf dem Papier markiert sind.

Schritt 6.2: Farbe

Malen Sie eine Seite jedes Holzes. Bei der 500 x 500 MDF-Platte ist es die Seite, auf der Sie gebohrt haben.

Malen Sie beide Seiten des 100x500 Holzes.

Sie können die Metallecken auch schwarz lackieren. Das sieht besser aus;-)

Den Rest werden wir bemalen, wenn wir alles zusammengebaut haben (die Außenseite des Kartons).

Schritt 7: Mechanische Montage

Schritt 7.1 Montieren Sie die Motortreiberplatine

Die Platine wird auf der 100 x 500 MDF-Platte montiert. Verwenden Sie die Distanzstücke (M3-Distanzstück 12 mm) und einige M3-Schrauben und Muttern.

Schritt 7.2 Halterungen montieren

Montieren Sie die beiden Halterungen (Motor Mount 775) mit M4-Schrauben auf der 100 x 500 MDF-Platine.

Schritt 7.3 Halter vorbereiten

Die beiden Sperren (Lager 6803ZZ) müssen deaktiviert werden. Wir brauchen nur die beiden äußeren Ringe davon.

Löten Sie 22AWG-Drähte an jedem Ring. Ein schwarzes und ein rotes.

Nehmen Sie die 3D-gedruckten Teile von Holder und bauen Sie sie zusammen.

Setzen Sie alle sieben M3-Muttern in die entsprechenden Löcher und schieben Sie den Ring mit dem roten Draht zuerst auf den Halter, dann den Abstandshalter und dann den Ring mit dem schwarzen Draht. Fügen Sie das dritte Stück oben hinzu und setzen Sie die Schrauben ein.

Schneiden Sie die beiden Adern im Abstand von 2 cm ab und löten Sie den Jeck (XT30 Plug Male Cable) daran an. Das schwarze Kabel geht zur gebogenen Seite.

Schritt 7.4 Motor montieren

Schrauben Sie den Motor (DC Motor 775) an die Motorhalterung in der Mitte der 100 x 500 MDF-Platte.

Halter am Motor montieren und festschrauben.

Schritt 7.5 Bürsten installieren

Ich hatte vor, einen Dremel-Pinsel (Carbon Brushes Dremel 4000) zu verwenden. Wir brauchen die Verwendung einer anderen Kohle (Motorkohlebürsten), da die Kohle für die Dremel-Bürsten einen zu hohen Widerstand hat. Das habe ich im Entwicklungsprozess übersehen. Also verwenden wir die Motorbürsten und schleifen sie auf die Größe der Dremelbürsten.

Schneiden Sie den Draht von der Motorbürste 5 mm von der Kohle entfernt ab.

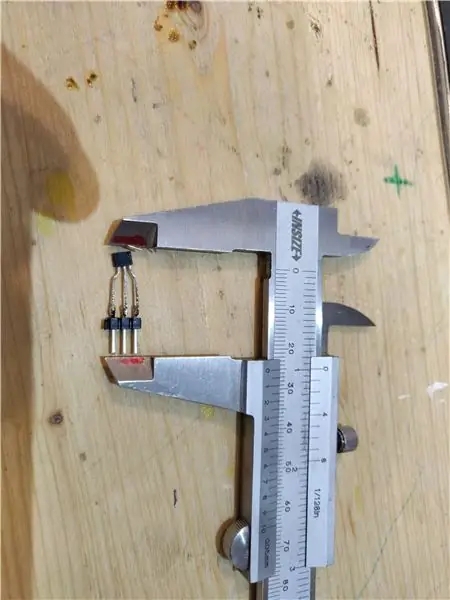

Anschließend schneiden wir die Kohle mit Sandpapier auf folgende Maße zu: 8,4 x 6,3 x 4,8 mm

Eine Seite der Motorbürste ist 6,1 mm groß, sodass wir nur zwei Seiten schleifen müssen.

Sie können versuchen, ob es leicht im Bürstenhalter gleitet, dann ist es in Ordnung.

Versuchen Sie auch, oben eine Kurve zu schleifen, um die Verbindung zu den Metallringen zu verbessern.

Löten Sie für beide Kohlen einen 22AWG-Draht an die Kohle. Verwenden Sie ein rotes und ein schwarzes Kabel. Setzen Sie die Feder von der Dremelbürste ein.

Setzen Sie die Bürsten in den Bürstenhalter ein. Die Bürste mit dem roten Draht geht nach oben. Die Oberseite des Halters ist etwas dicker. Achten Sie darauf, dass sich die beiden Federn nicht berühren.

Montieren Sie den Halter mit Muttern und M3-Schrauben an der Basis.

Montieren Sie die Basis des Bürstenhalters an der zweiten Motorhalterung. Verwenden Sie M4-Schrauben und Muttern, die der Halterung beiliegen.

Der Motor sollte sich frei drehen können.

Führen Sie die beiden Drähte zwischen den beiden Halterungen.

Schneiden Sie die beiden Drähte auf eine Länge, so dass sie die Platine gerade erreichen können, und löten Sie die Jeck (XT30 Plug Male Cable) daran an. Das schwarze Kabel geht zur gebogenen Seite.

Löten Sie zwei 22AWG-Drähte an die Motoren und schneiden Sie sie in einem Abstand ab, um die Platine leicht zu erreichen und den Jeck (XT30-Steckerbuchsenkabel) daran anzulöten. Das schwarze Kabel geht zur gebogenen Seite.

Schritt 8: Fertig

Empfohlen:

1,50 $ Arduino TV-Ärger !! (Schaltet Fernseher ein, wenn Sie sie ausschalten möchten): 5 Schritte

1,50 $ Arduino TV-Ärger !! (Schaltet Fernseher ein, wenn Sie sie ausschalten möchten): Hey Arduino-Fans! Hier ist eine Möglichkeit, ein Gerät zu erstellen, das Fernseher einschaltet, wenn Sie sie ausschalten möchten, und dann aus, wenn Sie sie einschalten möchten! Wenn Sie es in etwas Unauffälligem verstecken, wäre es ein tolles Aprilscherz- oder Gag-Geschenk. Und das Beste daran ist, dass

So richten Sie ein Heimnetzwerk ein: 6 Schritte

So richten Sie ein Heimnetzwerk ein: Das Einrichten eines Netzwerks kann zunächst entmutigend klingen, aber sobald Sie alles haben, was Sie brauchen, ist es sehr einfach. Die traditionelle Einrichtung erfordert ein Modem und einen Router, aber einige benötigen möglicherweise mehr und andere weniger. Es gibt viele verschiedene

So schließen Sie ein Mini-HiFi-Regalsystem (Soundsystem) richtig an und richten es ein: 8-Schritte (mit Bildern)

So schließen Sie ein Mini-HiFi-Regalsystem (Soundsystem) richtig an und richten es ein: Ich bin ein Mensch, der gerne Elektrotechnik lernt. Ich bin eine High School an der Ann Richards School for Young Women Leaders. Ich mache dies anweisbar, um jedem zu helfen, der seine Musik von einem Mini LG HiFi Shelf Syste genießen möchte

So erhalten Sie Musik von fast jeder (Haha) Website (solange Sie sie hören können, können Sie sie bekommen Okay, wenn sie in Flash eingebettet ist, können Sie es möglicherweise nic

So erhalten Sie Musik von fast jeder (Haha) Website (solange Sie sie hören können, können Sie sie bekommen … Okay, wenn sie in Flash eingebettet ist, können Sie es möglicherweise nicht) BEARBEITET!!!!! Zusätzliche Informationen: Wenn Sie jemals auf eine Website gehen und ein Lied abspielen, das Sie mögen und es wollen, dann ist hier das anweisbare für Sie, nicht meine Schuld, wenn Sie etwas durcheinander bringen (nur so wird es passieren, wenn Sie ohne Grund anfangen, Dinge zu löschen) ) Ich konnte Musik für

Fügen Sie ein Bild für Ihr Konto ein: 4 Schritte

Setzen Sie ein Bild für Ihr Konto: Ich werde einige von Ihnen zeigen, die Hilfe beim Hinzufügen eines Bildes als Avatar oder für Ihr anweisbares benötigen. Hier sind einige Schritt-für-Schritt-Anleitungen, wie Sie dies tun. Bitte zögern Sie nicht, Kommentare und einige Tipps für dieses instructable hinzuzufügen. Unter