Inhaltsverzeichnis:

- Lieferungen

- Schritt 1: Grundlegendes Toolkit

- Schritt 2: Bauen Sie die Motorkäfige

- Schritt 3: Fügen Sie das Backbone hinzu

- Schritt 4: Fügen Sie die Motorhalterungen zu den Motoren hinzu

- Schritt 5: Befestigen Sie die Motoren

- Schritt 6: Befestigen Sie die Radnabe an der Motorwelle

- Schritt 7: Montieren Sie die Räder

- Schritt 8: Schrauben Sie die Räder an

- Schritt 9: Optionen für den Körper

- Schritt 10: Elektronik hinzufügen

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:18.

- Zuletzt bearbeitet 2025-01-23 12:52.

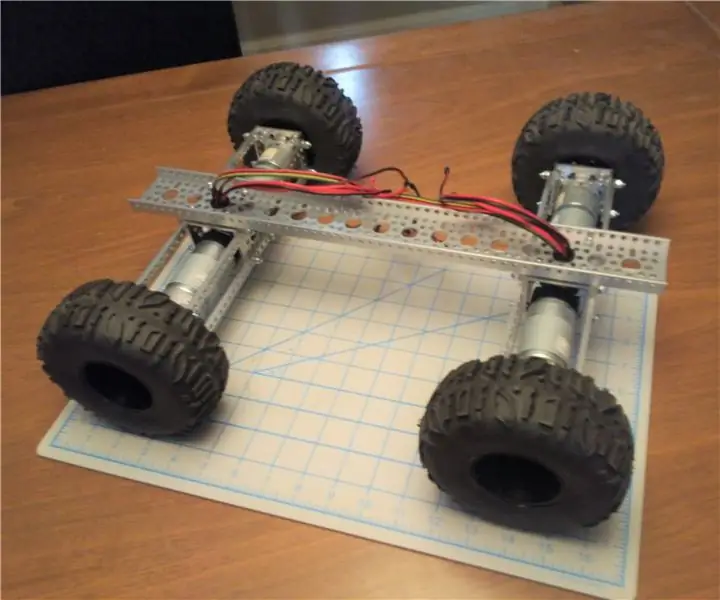

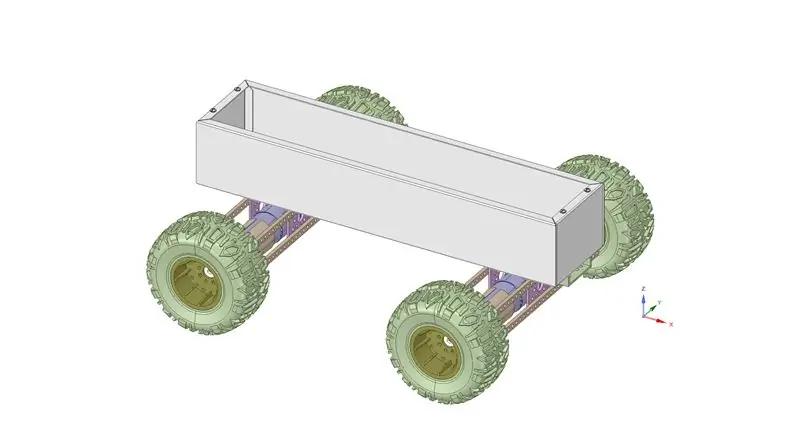

Ich zeige Ihnen, wie ich mit goBILDA-Komponenten ein RC- oder autonomes Rover-Chassis gebaut habe. Ich sollte hier hinzufügen, dass ich mit goBILDA überhaupt nichts zu tun habe, außer als überwiegend zufriedener Kunde.

Ich habe unten unter Verbrauchsmaterialien eine vollständige Teileliste beigefügt, aber für jeden Schritt werde ich genau auflisten, was Sie brauchen.

Am Ende zeige ich Ihnen einige Möglichkeiten, das Rückgrat zu strukturieren, und füge einige allgemeine Kommentare zur Motorantriebselektronik hinzu.

Lieferungen

Diese Teile bekommt ihr unter

Rahmen

- 1 x 1121 Serie Low-Side U-Profil (17 Löcher, 432 mm Länge)

- 4 × 1102 Serie Flachstrahl (29 Loch, 232 mm Länge) - 2er Pack

- 2 × U-Kanal der Serie 1120 (1 Loch, 48 mm Länge)

- 4 × 1121 Serie Low-Side U-Kanal (1 Loch, 48 mm Länge)

Antriebsstrang

- 4 × 5201 Serie, 53:1 Übersetzung, 105 U/min Stirnradmotor mit Encoder

- 4 × 1701 Serie Motorhalterung mit Gewindebohrung (16-3)

- 4 × 1310 Serie Hyper Hub (6 mm D-Bore)

- 2 × 3605 Serie Hurricane Felge - 2er Pack

- 2 × 3609 Cougar Reifen - 2er Pack

Hardware

- 1 × 7-mm-Ringmaulschlüssel

- 1 × 3 mm Sechskant-L-Schlüssel

- 1 × 2,5 mm Sechskant-L-Schlüssel

- 1 × 2802 Serie Rundkopfschraube aus verzinktem Stahl (M4 x 0,7 mm, 8 mm Länge) - 25 Stück

- 2 × 2802 Serie Rundkopfschrauben aus verzinktem Stahl (M4 x 0,7 mm, 14 mm Länge) - 25 Stück

- 2 × 2801 Serie verzinkte Stahlscheibe (4 mm ID x 8 mm AD) - 25 Stück

- 2× 2812 Serie Verzinkter Stahl Nylon-Einsatz Kontermutter (M4 x 0.7mm, 7mm Sechskant) - 25er Pack

- 1 × 2800-Serie Innensechskantschraube aus verzinktem Stahl (M4 x 0,7 mm, 12 mm Länge) - 25 Stück

- 1 × 2809 Serie Federring aus verzinktem Stahl (4 mm ID x 7 mm AD) - 25er Pack

- 1 × 2811 Serie Sechskantmutter aus verzinktem Stahl (M4 x 0,7 mm, 7 mm Sechskant) - 25 Stück

- 1 × Kunststofftülle (14-1) - 12er Pack

- 1 × Gummitülle (14-2) - 12er Pack

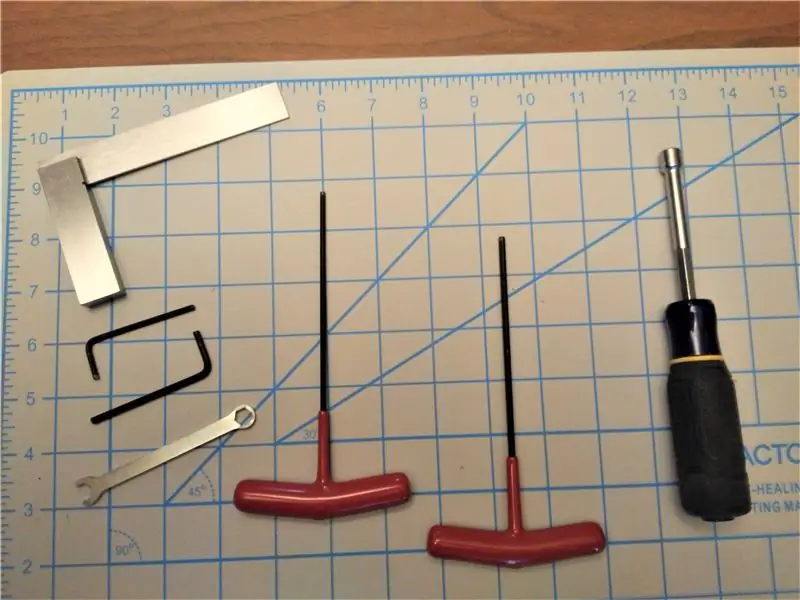

Schritt 1: Grundlegendes Toolkit

Dies sind die einzigen Werkzeuge, die Sie wirklich brauchen.

- Ein Quadrat. Das Quadrat eines Maschinisten ist schön zu haben, aber wirklich jedes Quadrat, sogar ein Plastikquadrat, ist besser als kein Quadrat.

- 2,5 und 3 mm Inbusschlüssel und 7 mm Schraubenschlüssel von goBILDA. Diese sind in der Stückliste enthalten. Wenn Sie bereits über einen Satz metrischer Hexschlüssel verfügen, benötigen Sie diese nicht. Aber auch wenn Sie einen schönen Satz metrischer Ringmaulschlüssel haben, holen Sie sich diesen dünnen von goBILDA.

- T-Griffe mit 2,5 und 3 mm Sechskantantrieb. Ein T-Griff kann auf eine Art und Weise schwingen oder "wirbeln", wie es kein Schraubendreher jemals tun wird. Es kann auch das zusätzliche Drehmoment aufbringen, das Sie für einige Teile benötigen, wie die Klemmnaben, die wir für die Räder verwenden.

- 7mm Steckschlüssel. Holen Sie sich die Art, die die Profis verwenden, wie gezeigt. Sie brauchen das gleiche Drehmoment wie sie.

Das Ganze könnte man wohl mit den drei Tools von goBILDA zusammenbauen, aber viel Spaß würde es nicht machen. Im Allgemeinen verwenden wir einen Sechskantschlüssel, um eine Maschinenschraube zu halten, während wir eine Mutter mit einem Steckschlüssel festziehen, und wir verwenden einen Schraubenschlüssel, um eine Mutter zu halten, während wir eine Schraube mit einem T-Griff festziehen.

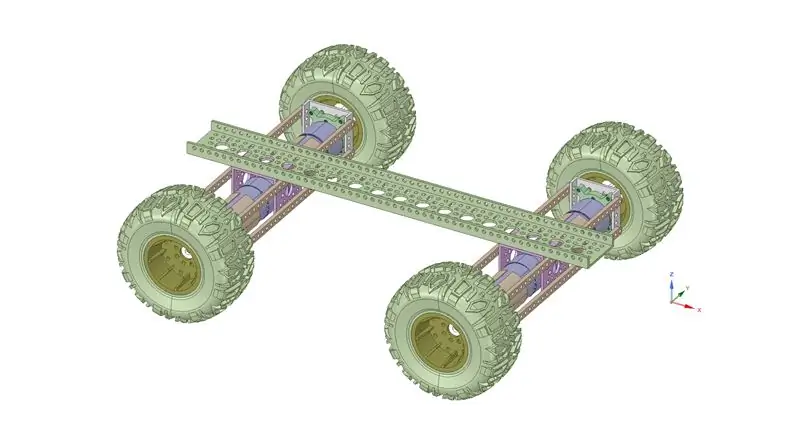

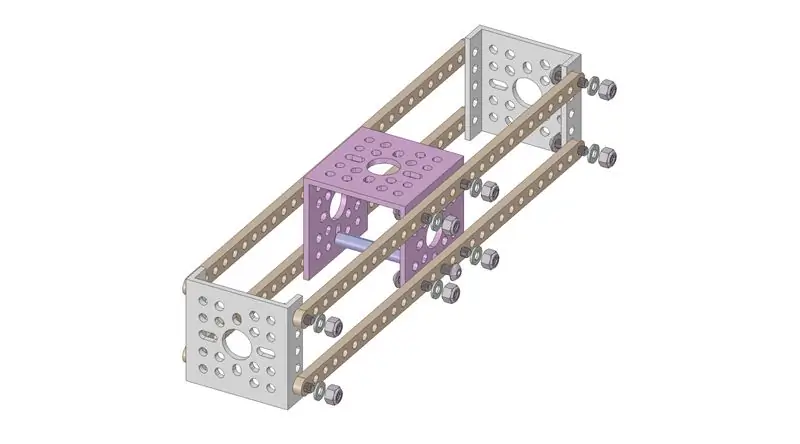

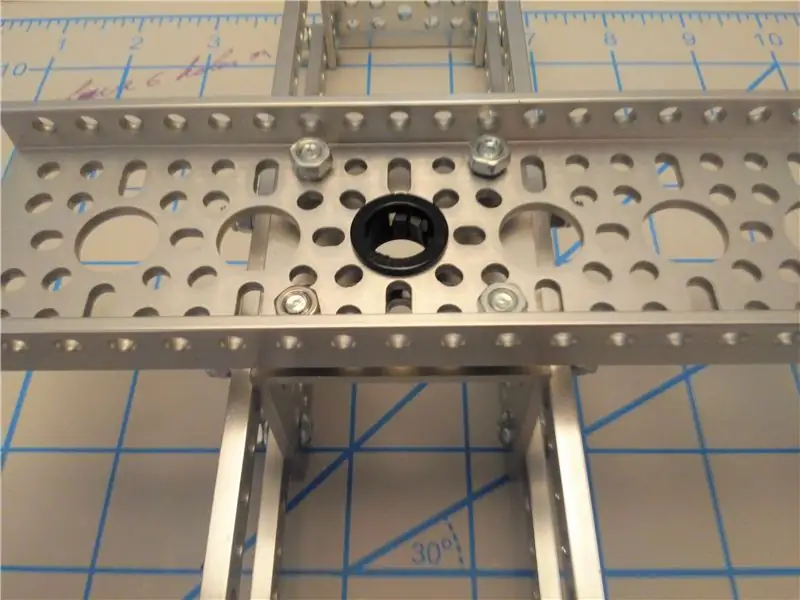

Schritt 2: Bauen Sie die Motorkäfige

Lass uns anfangen. Schrauben Sie zwei Motorkäfige zusammen. Hier ist, was Sie für jeden benötigen:

- Ein Kanal für die Mitte.

- Zwei Low-Side-Kanäle für die Enden.

- Vier flache Balken.

- Je 16 M4 x 14 mm Halbrundkopfschrauben, Unterlegscheiben und Nylokmuttern.

Die Zeichnung zeigt einen 43-mm-Abstandshalter im offenen Ende des Kanals, dies ist jedoch optional.

Bauen Sie die Motorkäfige wie folgt auf einer ebenen Fläche auf:

- Schrauben Sie jeden Balken mit zwei 14-mm-Halbrundkopfschrauben, Unterlegscheiben und Nylokmuttern an den Mittelkanal.

- Quadrieren Sie alles.

- Fügen Sie an jedem Ende einen unteren Seitenkanal mit weiteren 14-mm-Halbrundkopfschrauben, Unterlegscheiben und Nylokmuttern hinzu.

- Quadrieren Sie alles.

- Ziehen Sie alles fest.

Und das ist der schwierigste Teil. Jetzt müssen wir nur noch ein Backbone hinzufügen, um den Rahmen zu vervollständigen.

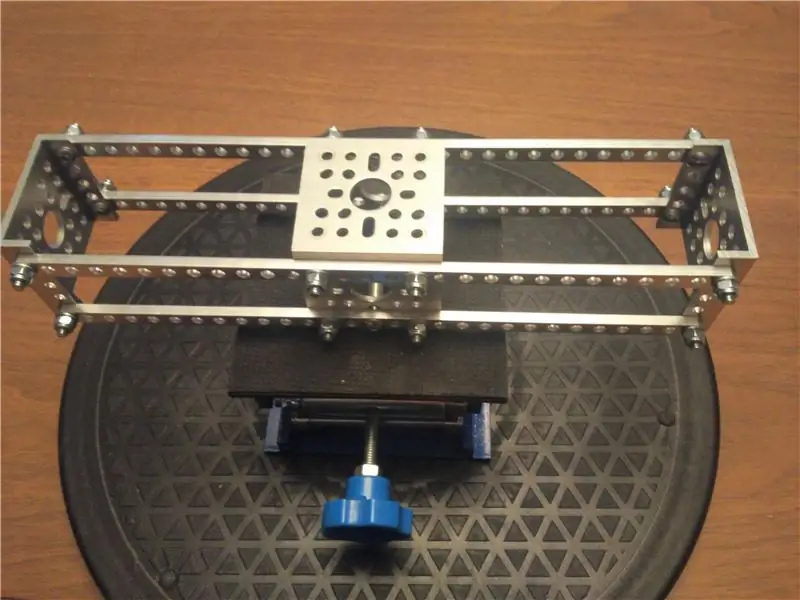

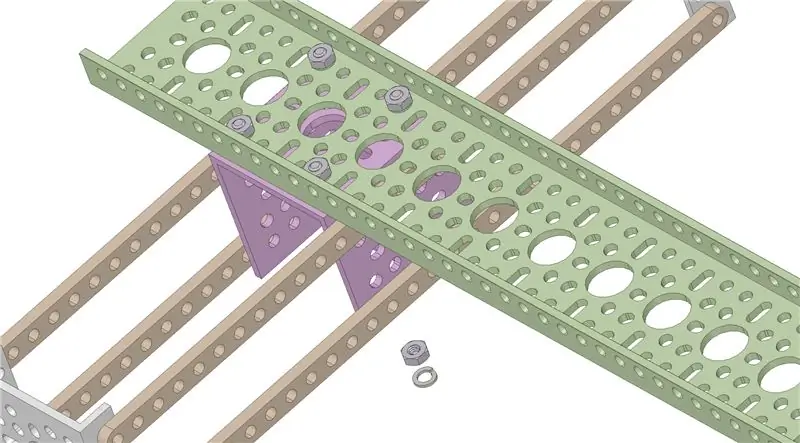

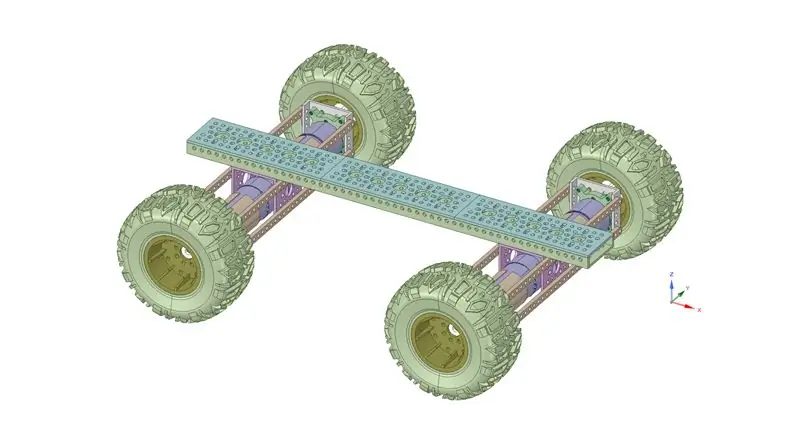

Schritt 3: Fügen Sie das Backbone hinzu

Jetzt sind wir bereit, die beiden Motorkäfige mit dem Rückgrat zusammenzubinden. Hier ist, was Sie brauchen.

- Ein Low-Side-Backbone-Kanal.

- Je acht M4 x 12 mm Kopfschrauben und Sicherungsscheiben

- 16 Sechskantmuttern

Jeder Motorkäfig ist mit vier Kopfschrauben am Backbone befestigt. Wir werden zuerst die Kopfschrauben an den Motorkäfigen mit einfachen Sechskantmuttern installieren. Auf diese Weise können Sie das Rückgrat später entfernen, nachdem die Motoren eingebaut sind, ohne die Schrauben zu verlieren. So machen wir es:

- Führen Sie die Kopfschrauben durch den Mittelkanal des Motorkäfigs nach oben und schrauben Sie jeweils eine Sechskantmutter nur handfest an.

- Richten Sie das dritte große Loch des Rückgratkanals mit dem großen Loch im Mittelkanal des Motorkäfigs aus und drücken Sie es über die Kopfschrauben.

- Quadrieren Sie alles.

- Greifen Sie nun mit diesem dünnen Schraubenschlüssel hinein und halten Sie jede Mutter fest, während Sie die Schraube mit einem 3 mm T-Griff festziehen.

- Quadrieren Sie alles.

- Fügen Sie auf jeder Schraube über dem Rückgrat eine geteilte Sicherungsscheibe und eine Sechskantmutter hinzu und ziehen Sie sie mit einem 7-mm-Steckschlüssel fest.

- Installieren Sie die Hartplastikösen wie auf den Fotos gezeigt. Sie sollten etwa einen mm in den Motorkäfig hineinragen.

Und das ist es. Der Rahmen ist fertig. Jetzt sind wir bereit, die Motoren hinzuzufügen.

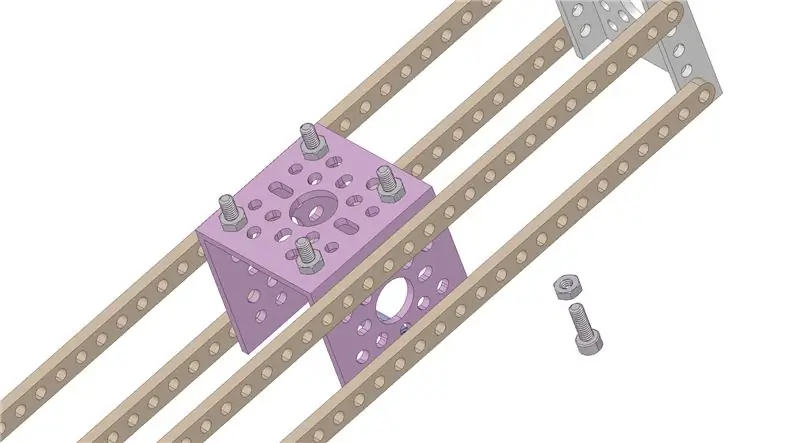

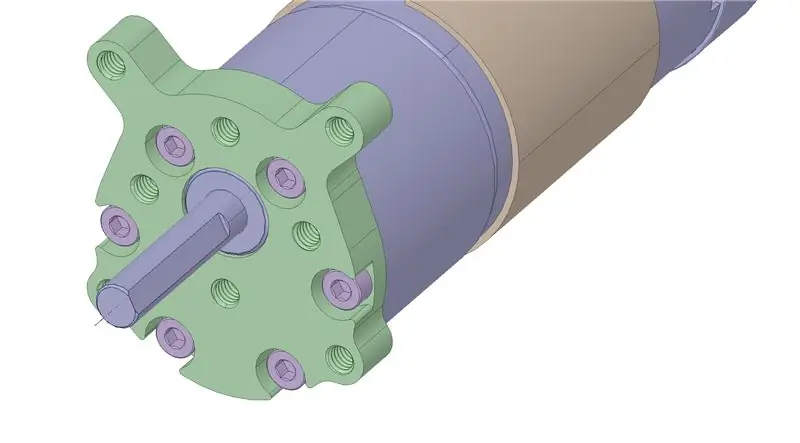

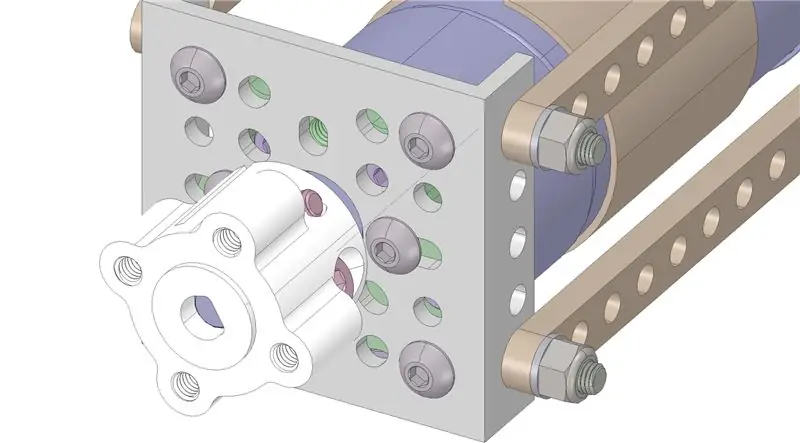

Schritt 4: Fügen Sie die Motorhalterungen zu den Motoren hinzu

Endlich schalten wir die Motoren ein. Aber zuerst müssen wir die Motorhalterungen an den Motoren befestigen. Die Motorhalterungen sind eigentlich nichts anderes als Lochbildadapter: Sie ermöglichen es uns, ein Bauteil mit einem Lochbild und/oder einer Lochgröße mit einem Bauteil mit einer ganz anderen Anordnung zu verschrauben.

Schrauben Sie die Motorhalterung mit den sechs mitgelieferten M3-Schrauben am Motor fest. Es wird nur in eine Richtung gehen.

Meine Halterungen wurden mit ziemlich suboptimalen Phillips-Antriebsschrauben geliefert. Obwohl die Teilezeichnung von goBUILDA Kopfschrauben enthält, wie in der obigen Zeichnung gezeigt.

Ich habe die schlechten Schrauben durch M3 x 6mm Innensechskantschrauben ersetzt, wie auf dem Foto gezeigt.

Jetzt können wir die Motorbaugruppen am Rahmen befestigen.

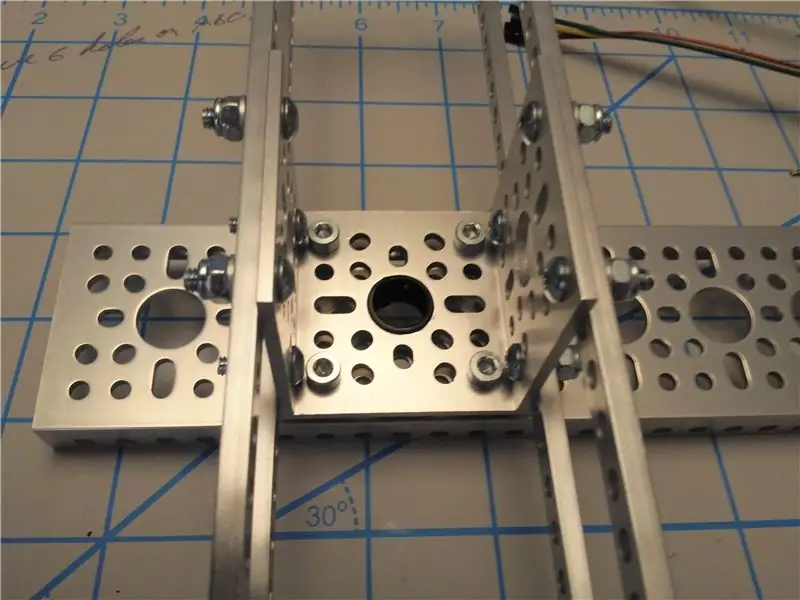

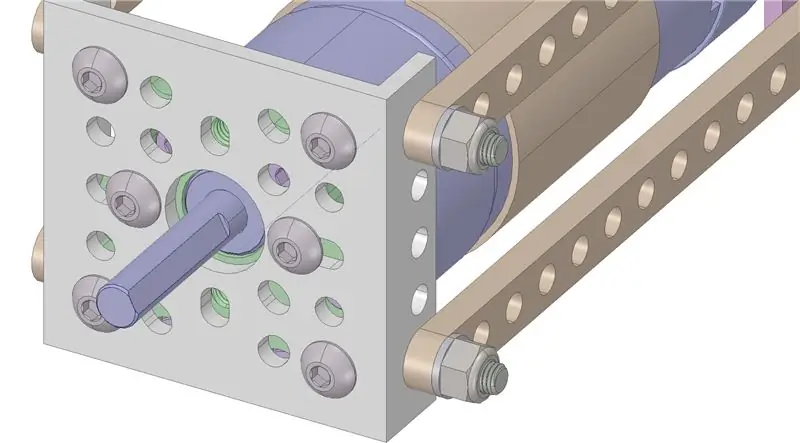

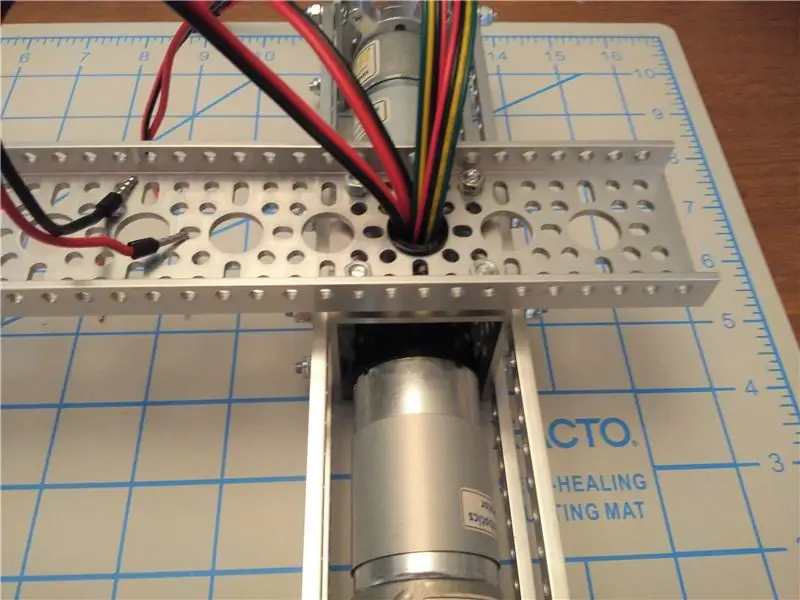

Schritt 5: Befestigen Sie die Motoren

Die Abbildung zeigt alles mit der richtigen Seite nach oben, aber Sie möchten den Rahmen dafür auf den Kopf stellen. Eine Anmerkung: Wenn Sie den Motoren Encoderkabel hinzufügen möchten, wäre jetzt ein guter Zeitpunkt dafür. Okay, lass uns loslegen. Für jeden Motor:

- Starten Sie die Drähte durch die Kunststofftülle.

- Bringen Sie den Motor an Ort und Stelle und beenden Sie das Ziehen der Drähte.

- Schrauben Sie die Motorhalterung mit M4 x 8 mm Halbrundkopfschrauben am Motorkäfig-Endkanal fest. Es wird nur in eine Richtung gehen.

Für die Motorhalterung können Sie vier bis acht Schrauben verwenden. Sechs scheint ungefähr richtig zu sein. Acht scheint übertrieben und unnötig. Ich habe acht verwendet.

Und wir sind fast da. Wir müssen nur Naben auf die Motorwellen bekommen und wir können die Räder anschrauben.

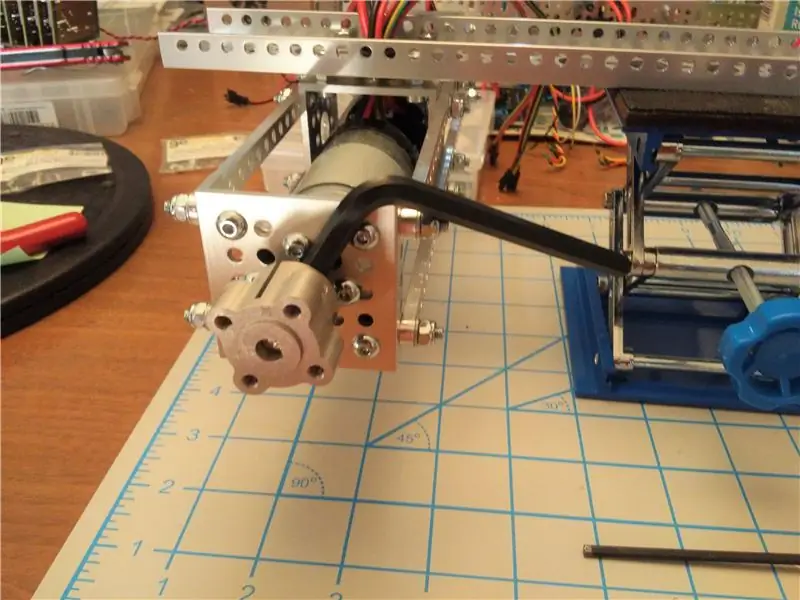

Schritt 6: Befestigen Sie die Radnabe an der Motorwelle

Für jeden Motor:

Setzen Sie die Nabe auf die Motorwelle. Verwenden Sie ein Distanzstück, um sicherzustellen, dass alle vier Naben den gleichen Abstand haben. Ich verwende einen 6-mm-Inbusschlüssel, aber alles, was etwa 6 mm breit ist, reicht aus. Ziehen Sie bei eingesetztem Distanzstück die beiden Klemmschrauben abwechselnd an, bis sie in Harmonie schreien.

Und du bist fast fertig. Zeit, die Räder zusammenzubauen und Feierabend zu machen.

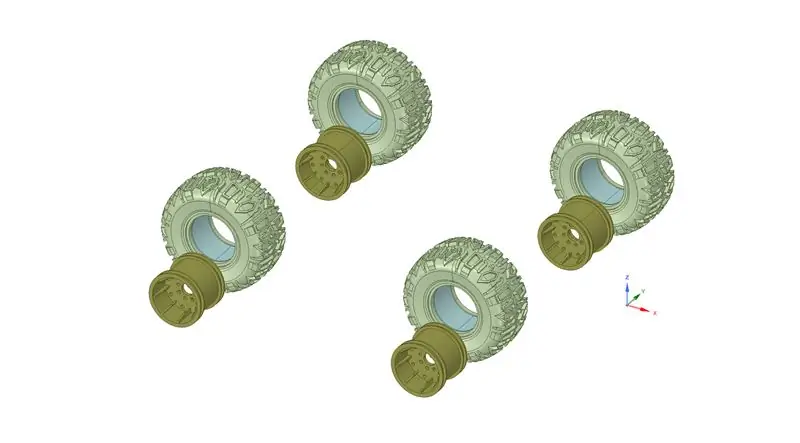

Schritt 7: Montieren Sie die Räder

Die Reifen werden mit Schaumstoffeinlagen geliefert. Ich finde, der beste Weg, um die Einsätze in die Reifen zu bekommen, besteht darin, sie in der Mitte zu falten und einfach einzuklemmen. Massieren Sie sie ein wenig, bis sich der ganze Reifen gleich vollgestopft anfühlt.

Jetzt werden wir die Reifen auf die Felgen montieren, um die Radmontage abzuschließen.

Die Reifen sind laufrichtungsgebunden und die Felgen sind nicht symmetrisch. So stellen Sie sicher, dass Sie das nicht vermasseln:

- Ordnen Sie die vier Felgen wie oben gezeigt in einem Quadrat an, wobei alle flacheren mittleren Vertiefungen nach innen in Richtung der gegenüberliegenden Felge zeigen.

- Ordnen Sie die Reifen neben den Felgen so an, dass die Reifenlaufflächen alle in die gleiche Richtung zeigen.

- Greifen Sie jede Felge und jeden Reifen und drücken Sie den Reifen auf die Felge, ohne etwas zu drehen.

- Drücken Sie den Reifen mit den Daumen herum, bis beide Wülste vollständig in ihren Schlitzen in der Felge sitzen.

- Auf Wunsch kleben und über Nacht stehen lassen.

Ich habe meine nicht geklebt und das Ding schien auf dem Tennisplatz in Ordnung zu sein (Tennisplätze haben im Allgemeinen eine gute Traktion, sodass Sie nicht viel Radschlupf bekommen). Die Reifen lösten sich jedoch später während einiger ziemlich strenger Prüfstandstests. Dann habe ich sie geklebt.

Die Leute scheinen ein starkes Gefühl für ihren Reifenkleber zu haben, möglicherweise im Verhältnis zu dem, was sie dafür ausgegeben haben. Ich hatte ziemlich viel Glück mit MG Chemicals AC. Was das Kleben angeht, gibt es viele Videos zu genau diesem Thema.

Jetzt können wir die Räder anschrauben.

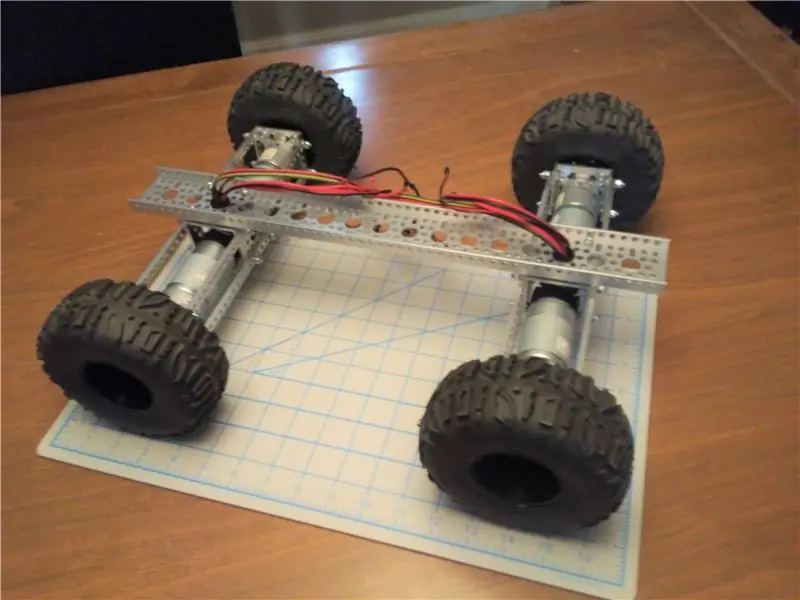

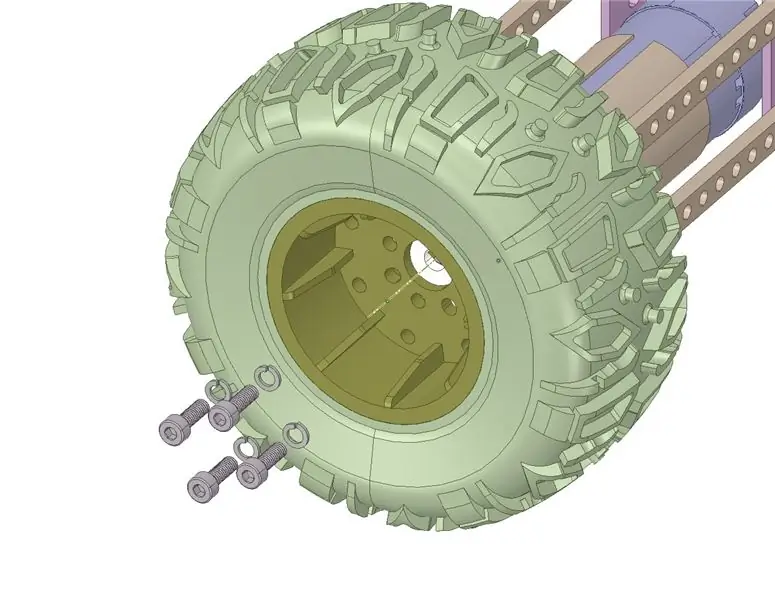

Schritt 8: Schrauben Sie die Räder an

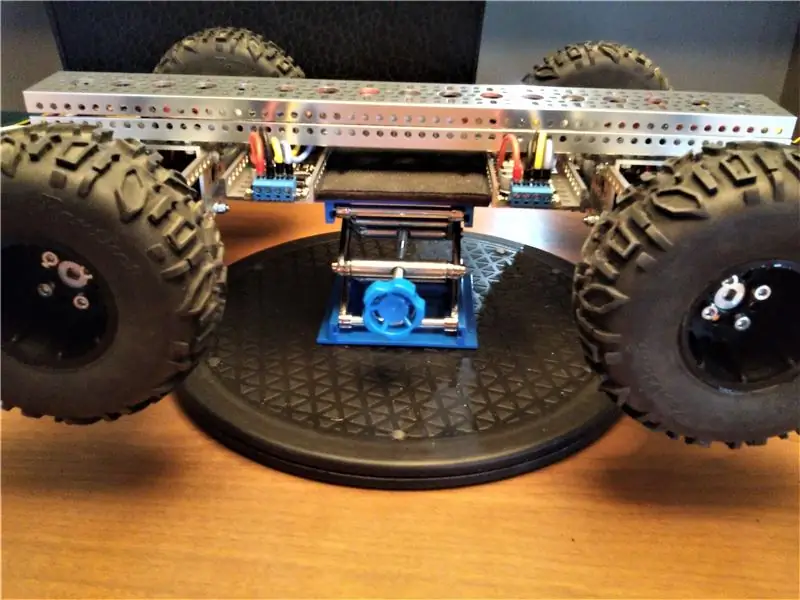

Ordnen Sie die vier Räder so um den Rahmen herum an, dass alle flacheren Mittelmulden nach innen zeigen und die Reifenprofile alle in die gleiche Richtung zeigen.

Schrauben Sie schließlich jedes Rad mit vier M4 x 12 mm Kopfschrauben und Federringen wie oben gezeigt an seiner Nabe fest.

Und damit ist die Grundmontage abgeschlossen.

Jetzt brauchen Sie nur noch etwas grundlegende Elektronik und Sie können loslegen.

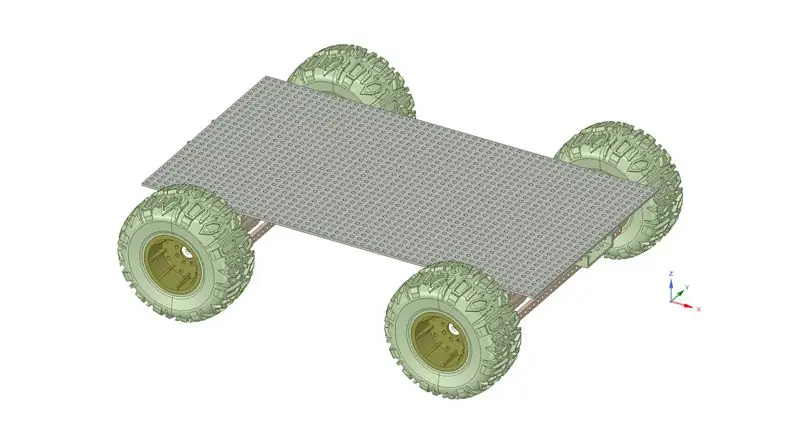

Schritt 9: Optionen für den Körper

Hier sind einige zusätzliche Ideen für den Körper. Sie können das Rückgrat mit bis zu drei 5-Loch-Musterplatten oder bis zu drei 5-Loch-Low-Side-Kanälen oder einem langen Low-Side-Kanal oder einer oder mehreren Gitterplatten oder etwas anderem bedecken. Die abgebildete Box ist ein Hammond-Aluminiumgehäuse, das nur 2 mm kürzer ist als das Rückgrat.

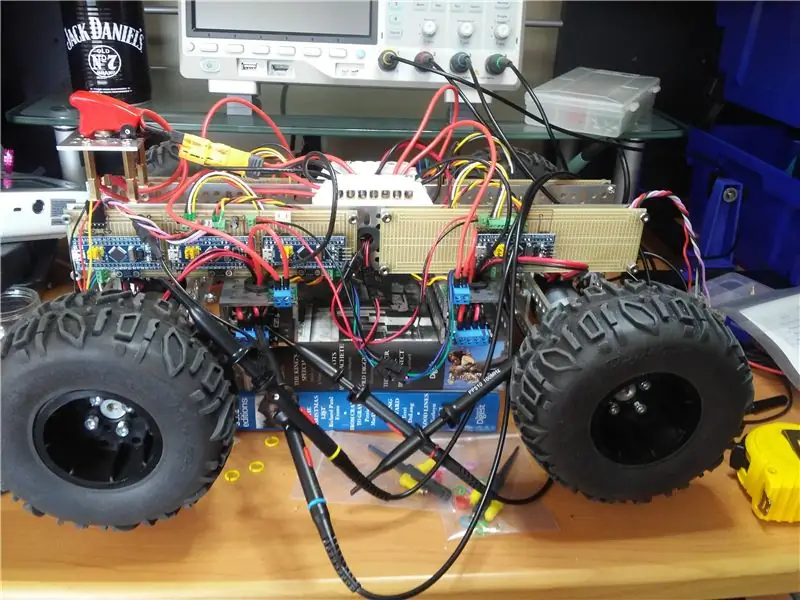

Schritt 10: Elektronik hinzufügen

Es gibt Motorcontroller und Motortreiber. Motorsteuerungen arbeiten auf einer höheren Ebene im Schema der Dinge wie Motortreiber. Normalerweise sprechen wir mit Motorcontrollern mit Servoimpulsen von einem RC-Funkempfänger oder mit serieller Kommunikation von einem Prozessor irgendeiner Art. Motorcontroller sind ein- oder zweikanalig.

Motortreiber hingegen arbeiten auf einer einfacheren Ebene. Wir sprechen mit Motortreibern mit einem PWM-Signal von einem Prozessor.

Wenn Sie ein reines RC-Fahrzeug bauen, ist möglicherweise eine Zweikanal-Motorsteuerung das Richtige für Sie. Sie müssen nur die beiden Motoren auf jeder Seite parallel verdrahten, die Gas- und Lenkkanäle des RC-Empfängers anschließen, eine Batterie hinzufügen und schon kann es losgehen. Für dieses Fahrzeug benötigen Sie einen Controller, der etwa 15 Ampere pro Seite verarbeiten kann.

Wenn wir dem Mix jedoch einen Prozessor hinzufügen, werden die Dinge interessanter. Nun lesen wir mit dem Prozessor die Daten vom Empfänger aus. Heutzutage kann dies meist mit einer einfachen seriellen Verbindung erfolgen. Dann können wir die Gas- und Lenkungsdaten über eine zweite serielle Verbindung an den Motorcontroller senden.

Oder wir können einfache Motortreiber verwenden und diese direkt mit PWM ansteuern. Wir müssen die Motoren nicht auf jeder Seite miteinander verdrahten. Jeder Motor kann seinen eigenen Treiberkanal haben. Motortreiber gibt es in einem, zwei oder vier Kanälen, das ist mir bekannt. Für dieses Fahrzeug scheint ein Zweikanaltreiber an jedem Ende die sinnvollste Anordnung zu sein. Ich verwende vier Single-Channel-Treiber.

Die Treiber, die ich verwende, kosten jeweils etwa zehn US-Dollar. Sie verarbeiten 13 Ampere kontinuierlich ohne Kühlkörper. Sie führen eine PWM mit gesperrter Gegenphase oder Vorzeichengröße mit zwei Drähten plus Masse durch. Das einzig Negative ist, dass sie keinen Strommessausgang haben. Sie heißen Cytron MD13S.

Empfohlen:

12-Volt-Batterie-Hack! Sie werden Ihren Augen nicht trauen!!!!! (aktualisiert): 7 Schritte

12-Volt-Batterie-Hack! Sie werden Ihren Augen nicht trauen!!!!! (aktualisiert): Inspiriert von der Anleitung von Kipkay dachte ich, ich würde einige meiner eigenen Batterien einer anderen Marke abholen … Und, Junge, war ich überrascht

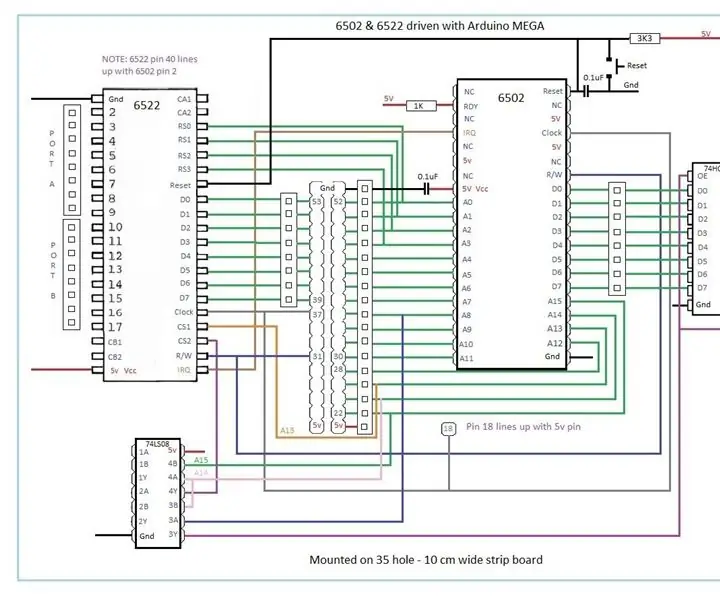

6502 Minimal Computer (mit Arduino MEGA) Teil 3: 7 Schritte

6502 Minimal Computer (mit Arduino MEGA) Teil 3: Um noch weiter zu gehen, habe ich der Hauptplatine jetzt einen Octal Latch, 8 rechteckige LEDs und ein 220 Ohm Widerstandsarray hinzugefügt. Es gibt auch einen Jumper zwischen dem gemeinsamen Pin des Arrays und Masse, damit die LEDs ausgeschaltet werden können. Das 74HC00 NAND-Gatter h

6502 & 6522 Minimal Computer (mit Arduino MEGA) Teil 2: 4 Schritte

6502 & 6522 Minimal Computer (mit Arduino MEGA) Teil 2: Nach meinem vorherigen Instructable habe ich jetzt den 6502 auf eine Streifenplatine gelegt und einen 6522 Versatile Interface Adapter (VIA) hinzugefügt. Auch hier verwende ich eine WDC-Version des 6522, da sie perfekt zu ihrem 6502 passt. Diese neuen c

6502 Minimal Computer (mit Arduino MEGA) Teil 1: 7 Schritte

6502 Minimal Computer (mit Arduino MEGA) Teil 1: Der 6502 Mikroprozessor erschien erstmals 1975 und wurde von einem kleinen Team unter der Leitung von Chuck Peddle für MOS Technology entwickelt. Damals wurde es in Videokonsolen und Heimcomputern verwendet, darunter Atari, Apple II, Nintendo Entertainment System, BBC Micr

Sensor-LED-Taschenlampe !!! (9 Volt): 5 Schritte

Sensor-LED-Taschenlampe !!! (9 Volt): Bei diesem anweisbaren geht es darum, eine LED-Taschenlampe mit Hell- / Dunkelsensor zu machen. Es schaltet sich automatisch ein, wenn es dunkel ist, und schaltet sich aus, wenn es Tag ist