Inhaltsverzeichnis:

- Schritt 1: Materialien und Ausrüstung

- Schritt 2: Inhaltsorganisation

- Schritt 3: Herunterladen von Tricopter-Rahmenteilen

- Schritt 4: 3D-Druck des Tricopter-Rahmens

- Schritt 5: Entfernen von Stützen und Krempe

- Schritt 6: Zusammenbau des Tricopter-Rahmens

- Schritt 7: Installation der Motoren

- Schritt 8: Verdrahtung der Autopilot-Platine

- Schritt 9: Verkabelung des Funkkommunikationssystems

- Schritt 10: Löten der Stromverteilungsplatine

- Schritt 11: Verdrahten der Motoren und elektronischen Drehzahlregler

- Schritt 12: Einrichten der Autopilot-Firmware

- Schritt 13: Kalibrieren der internen Sensoren

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:21.

- Zuletzt bearbeitet 2025-01-23 12:52.

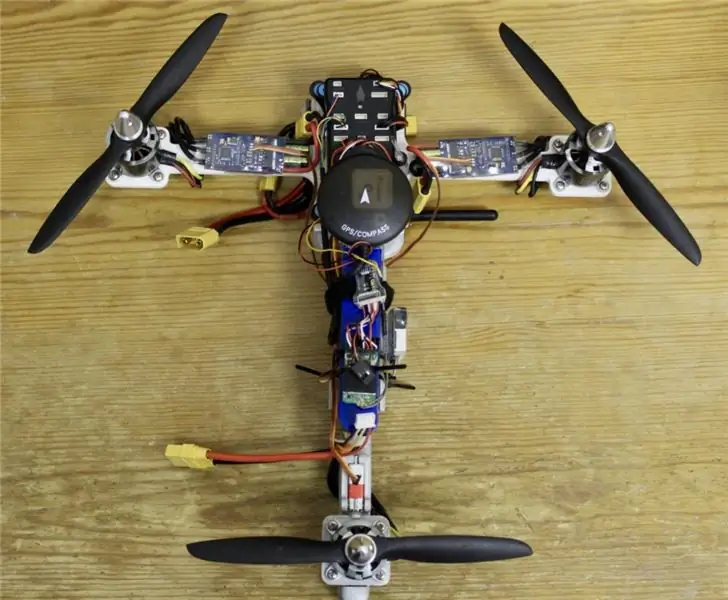

Dies ist eine vollständig 3D-gedruckte Tricopter-Drohne, die mit Amazons Alexa über eine vom Raspberry Pi gesteuerte Bodenstation mit Sprachsteuerung geflogen und gesteuert werden kann. Dieser sprachgesteuerte Tricopter ist auch als Oliver the Tri bekannt.

Ein Tricopter hat im Gegensatz zur üblicheren Drohnenkonfiguration eines Quadcopters nur 3 Propeller. Um einen Kontrollgrad weniger auszugleichen, wird einer der Rotoren von einem Servomotor gekippt. Oliver the Tri verfügt über einen Pixhawk Autopilot, ein fortschrittliches Autopilotsystem, das hauptsächlich in der Forschung oder der fortschrittlichen Drohnenindustrie verwendet wird. Dieses Autopilotsystem ist in der Lage, eine Vielzahl von Flugmodi einschließlich Follow-me, Wegpunktnavigation und geführter Flug zu verwenden.

Amazons Alexa wird den geführten Flugmodus verwenden. Es verarbeitet die Sprachbefehle und sendet sie an die Bodenstation, die diese Befehle auf MAVLink (Micro Air Vehicle Communication Protocol) abbildet und per Telemetrie an den Pixhawk sendet.

Dieser Tricopter ist zwar klein, aber leistungsstark. Es ist etwa 30 cm lang und wiegt 1,2 kg, kann aber mit unserer Propeller- und Motorkombination bis zu 3 kg heben.

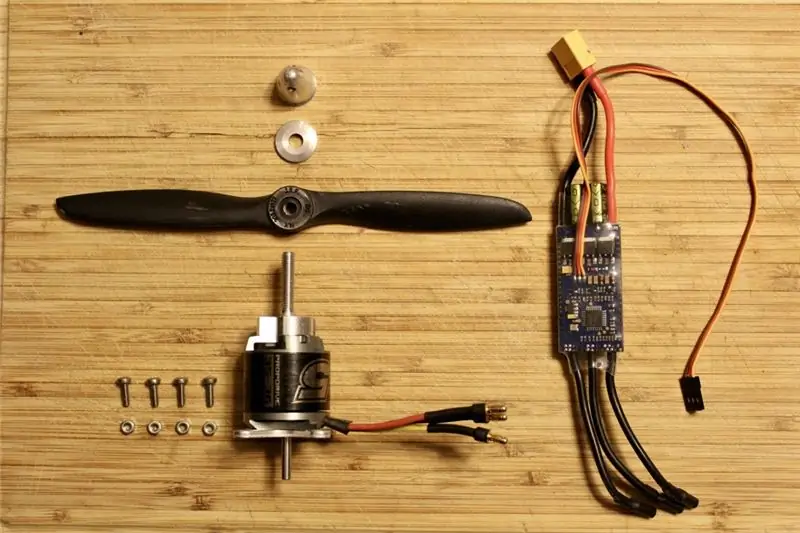

Schritt 1: Materialien und Ausrüstung

Tricopter

- 3 bürstenlose Gleichstrommotoren

- 3 Motorwellen

- 3 40A elektronischer Geschwindigkeitsregler

- 8x4 Verbundpropeller CCW

- Stromverteilungsplatine

- Drähte und Anschlüsse

- TGY-777 Servomotor

- Batterie und Batterieanschluss

- 6x 6-32x1" Scherschrauben, Muttern*

- 3M Doppelsperre*

- Kabelbinder*

Autopilot

- Pixhawk Autopilot-Kit

- GPS und externer Kompass

- 900MHz Telemetrie

Sicherheit RC-Steuerung

- Sender- und Empfängerpaar

- PPM-Encoder

Sprachgesteuerte Bodenstation

- Raspberry Pi Zero W-Kit oder Raspberry Pi 3

- Amazon Echo Dot oder andere Amazon Echo-Produkte

Ausrüstung und Werkzeuge

- Lötstation

- 3D Drucker

- Spitzzange*

- Schraubendreher*

- Inbusschlüsselsatz*

* Von einem lokalen Baumarkt gekauft

Schritt 2: Inhaltsorganisation

Da dies ein ziemlich komplexes und langfristiges Projekt ist, biete ich eine Möglichkeit, diesen Build in drei Hauptabschnitte zu gliedern, die gleichzeitig ausgeführt werden können:

Hardware: Der physische Rahmen und das Antriebssystem des Tricopters.

Autopilot: Der Flugregler berechnet das PWM-Signal, um jeden der 3 bürstenlosen Motoren und den Servomotor entsprechend vom Benutzerbefehl bereitzustellen.

Sprachsteuerung: Damit kann der Benutzer die Drohne über Sprachbefehle steuern und kommuniziert über das MAVLINK-Protokoll mit dem Pixhawk-Board.

Schritt 3: Herunterladen von Tricopter-Rahmenteilen

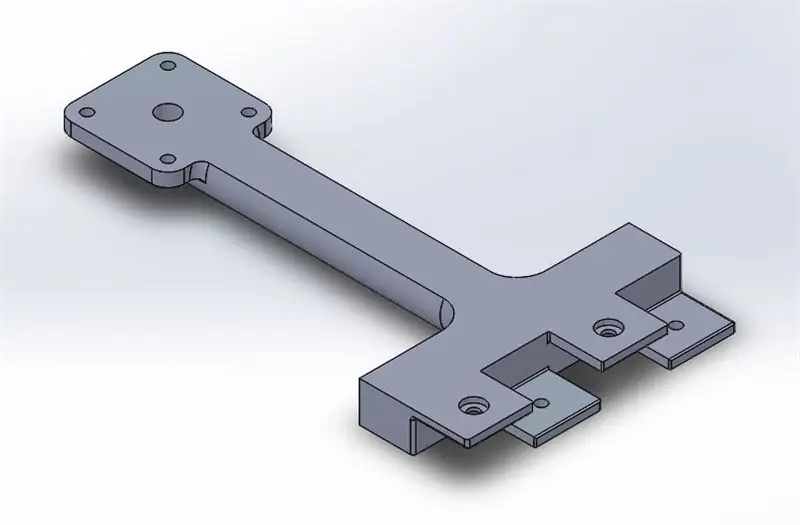

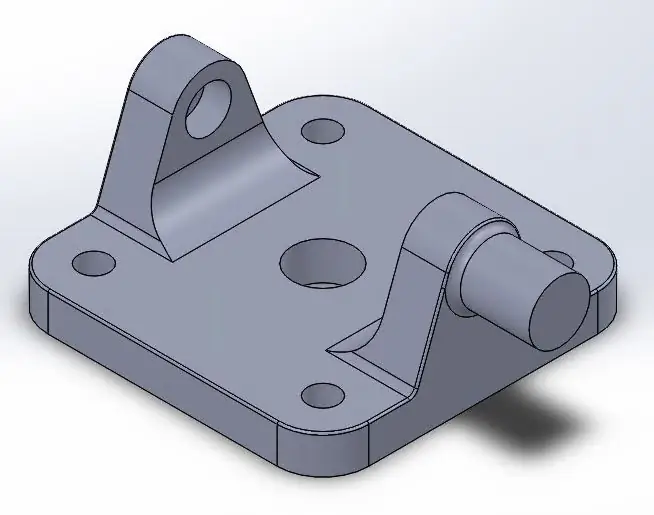

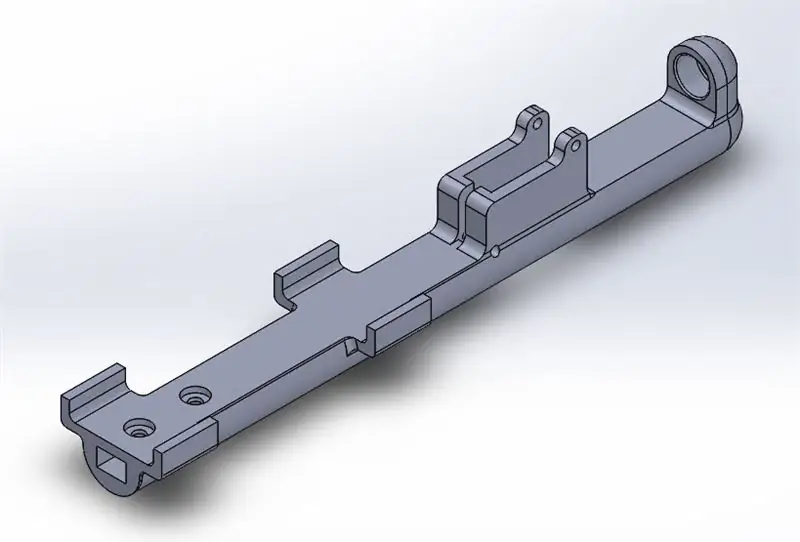

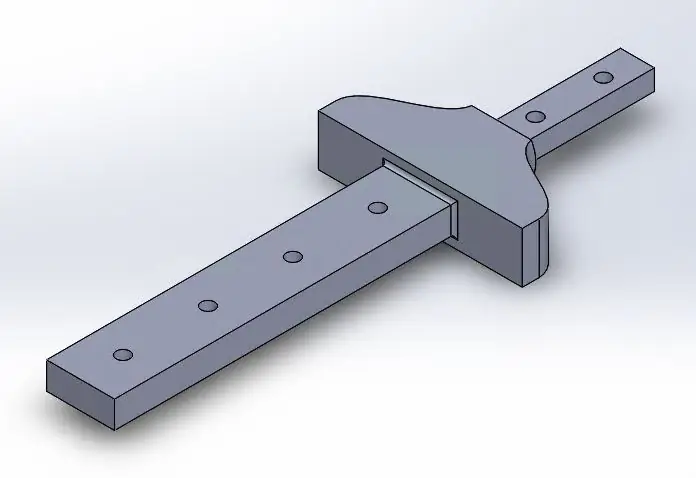

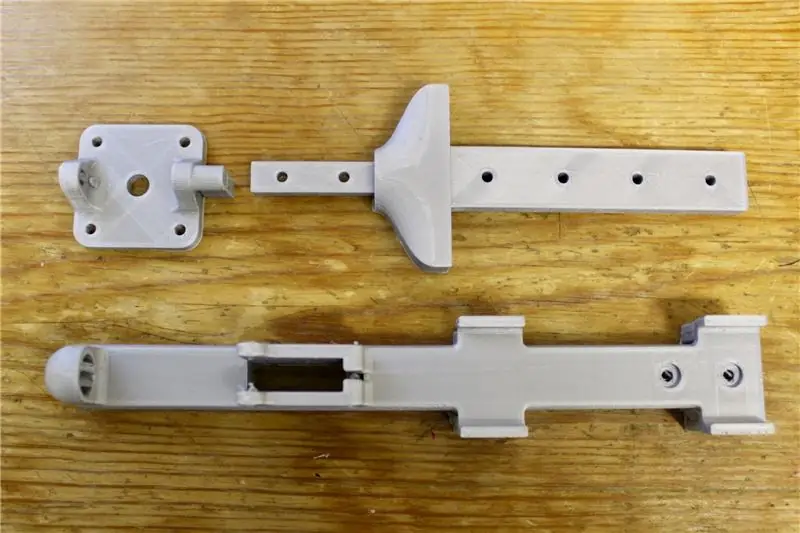

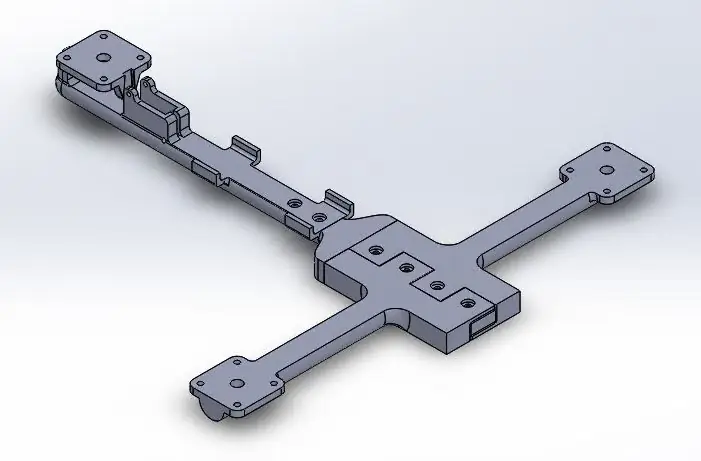

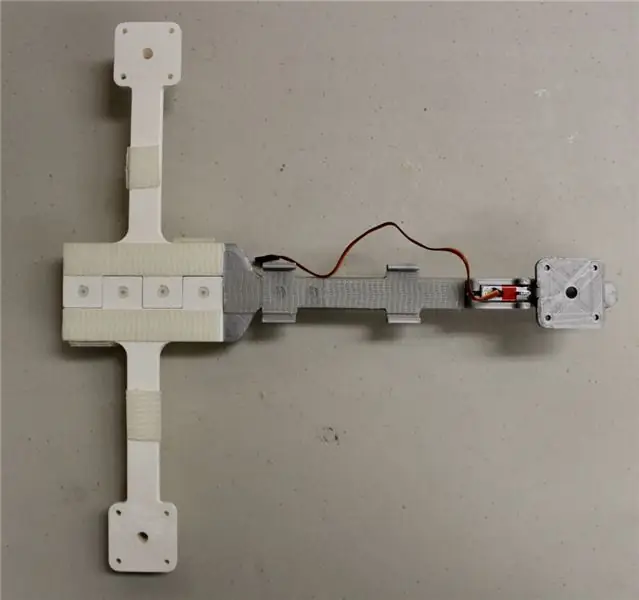

Der gesamte Rahmen des Tricopters wird auf dem Ultimaker 2+ in 3D gedruckt. Der Rahmen ist in 5 Hauptkomponenten unterteilt, um auf die Bauplatte des Ultimaker 2+ zu passen und das Nachdrucken und Reparieren bestimmter Teile zu erleichtern, falls sie bei einem Unfall beschädigt werden. Sie sind:

- 2 vordere Motorarme (main-arm.stl)

- 1 Heckarm (tail-arm.stl)

- 1 Verbindungsstück zwischen Heck und den beiden vorderen Motorarmen (tail-arm-base.stl)

- 1 Heckmotorhalterung (motor-platform.stl)

Schritt 4: 3D-Druck des Tricopter-Rahmens

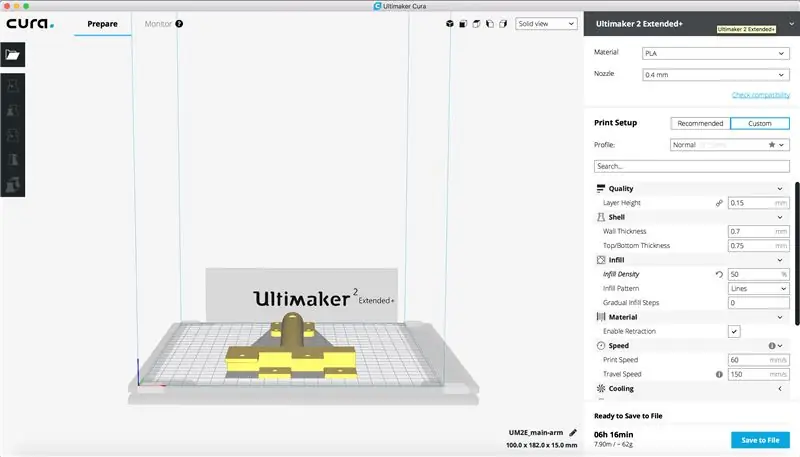

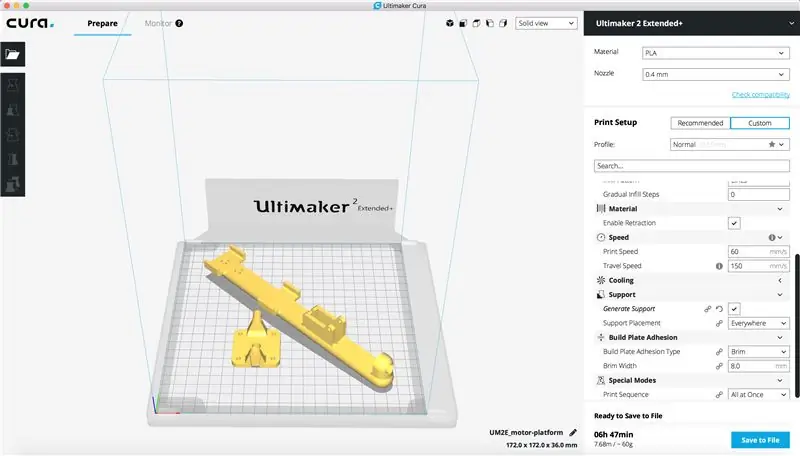

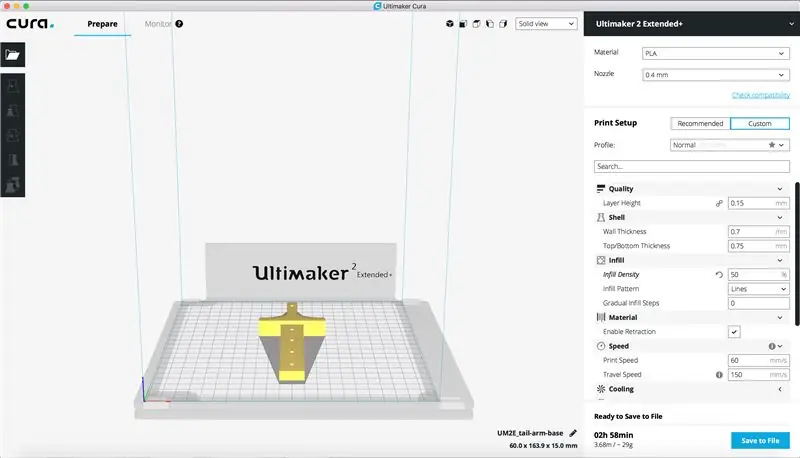

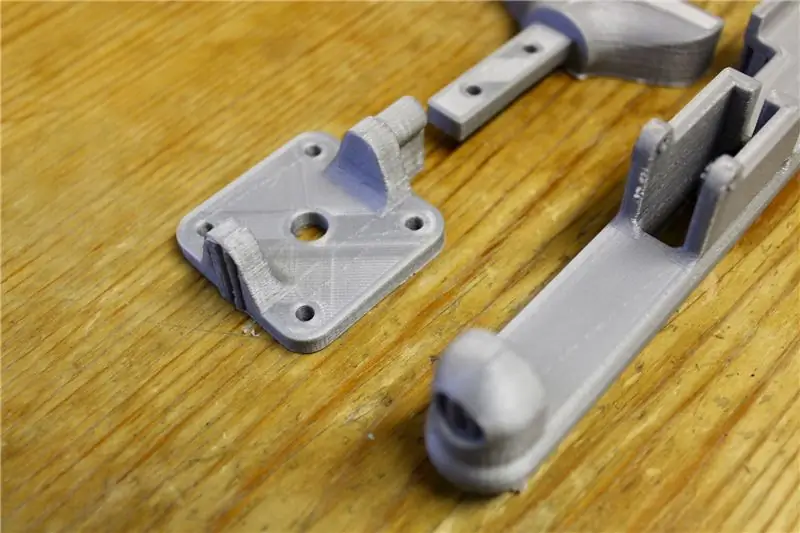

Drucken Sie diese Teile mit mindestens 50 % Füllung und verwenden Sie Linien als Füllungsmuster. Für die Schalenstärke verwende ich eine Wandstärke von 0,7 mm und eine Ober-/Unterseite von 0,75 mm. Fügen Sie die Haftung der Bauplatte hinzu und wählen Sie eine Krempe von 8 mm. Dieser Rahmen wurde mit PLA-Kunststoff-Filament bedruckt, aber Sie können ABS-Kunststoff-Filament verwenden, wenn Sie einen robusteren, aber schwereren Tricopter bevorzugen. Mit diesen Einstellungen dauerte es < 20 Stunden, um alles zu drucken.

Wenn die Krempe nicht an der Druckfläche des 3D-Druckers haftet, verwenden Sie einen Klebestift und kleben Sie die Schürze auf die Druckfläche. Entfernen Sie am Ende des Drucks die Druckplatte, waschen Sie den überschüssigen Kleber ab und wischen Sie ihn trocken, bevor Sie ihn wieder in den Drucker einsetzen.

Schritt 5: Entfernen von Stützen und Krempe

Die 3D-gedruckten Teile werden überall mit Stützen gedruckt und mit einer äußeren Krempe, die vor der Montage entfernt werden muss.

Die Krempe ist einlagig aus PLA und lässt sich leicht von Hand vom Teil abziehen. Die Stützen hingegen sind viel schwieriger zu entfernen. Dazu benötigen Sie eine Spitzzange und einen Schlitzschraubendreher. Bei Stützen, die sich nicht in geschlossenen Räumen befinden, die Stützen mit der Spitzzange zerquetschen und abziehen. Bei Stützen in Löchern oder geschlossenen Räumen, die mit einer Spitzzange schwer zu erreichen sind, bohren Sie entweder durch das Loch oder hebeln Sie es mit einem Schlitzschraubendreher von der Seite ab und ziehen Sie es dann mit der Spitzzange heraus. Gehen Sie beim Entfernen von Stützen vorsichtig mit dem 3D-gedruckten Teil um, da es abbrechen kann, wenn Sie es zu stark belasten.

Wenn die Stützen entfernt sind, schleifen Sie die rauen Oberflächen, wo die Stützen waren, ab oder schnitzen Sie die verbleibende Stütze vorsichtig mit einem Bastelmesser. Verwenden Sie einen Schleif- oder Schleifbit und einen Dremel, um die Schraubenlöcher zu glätten.

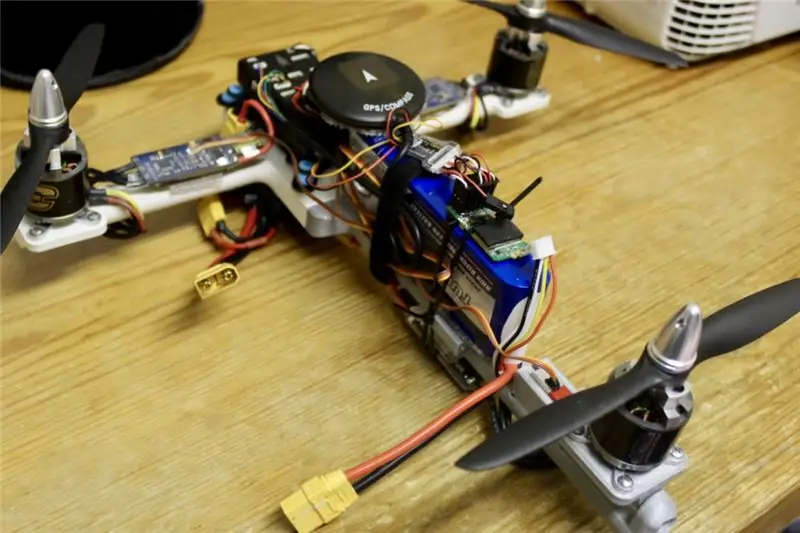

Schritt 6: Zusammenbau des Tricopter-Rahmens

Für die Montage benötigen Sie sechs Schrauben (vorzugsweise Scherschrauben, 6-32 oder dünner, 1 lang), um den Rahmen zusammen zu befestigen.

Nehmen Sie die 3D-gedruckten Teile namens main-arm. STL und tail-arm-base. STL. Diese Komponenten greifen wie bei einem Puzzle ineinander, wobei die Heckarmbasis in der Mitte der beiden Hauptarme liegt. Richten Sie die vier Schraubenlöcher aus und setzen Sie dann die Schrauben von oben ein. Wenn die Teile nicht leicht zusammenpassen, erzwingen Sie sie nicht. Schleifen Sie die Heckarmbasis, bis sie es tun.

Schieben Sie als nächstes den Heckarm auf das hervorstehende Ende der Heckarmbasis, bis die Schraubenlöcher ausgerichtet sind. Auch hier müssen Sie möglicherweise schleifen, bevor es passt. Schrauben Sie es von oben fest.

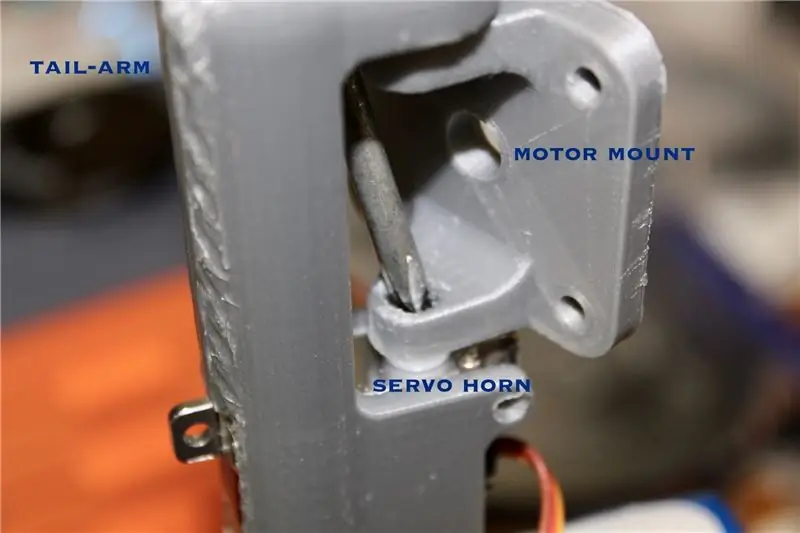

Um die Motorplattform zu montieren, müssen Sie zuerst das Servo nach hinten in die Öffnung am Heckarm einführen. Die beiden horizontalen Löcher sollten mit den Schraubenlöchern am Servo übereinstimmen. Wenn der Reibschluss nicht ausreicht, können Sie ihn durch diese Löcher verschrauben. Dann das Ruderhorn auf das Servo stecken, aber nicht einschrauben. Das kommt gleich.

Stecken Sie die Achse der Motorplattform in das Loch ganz am Ende des Heckarms und die andere Seite über das Horn. Das Horn sollte gut in den Einsatz auf der Plattform passen. Stecken Sie abschließend die Hornschraube durch das Loch in der Plattform und das Horn, wie in der Abbildung oben gezeigt.

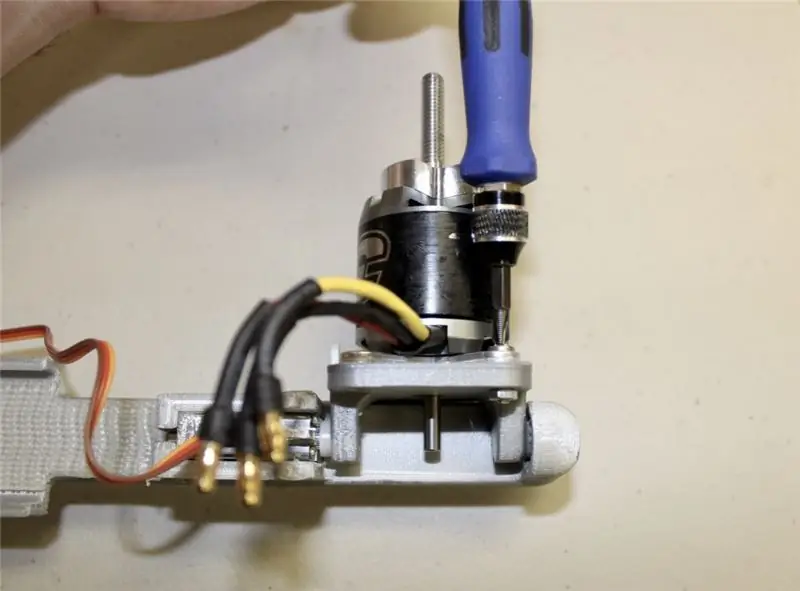

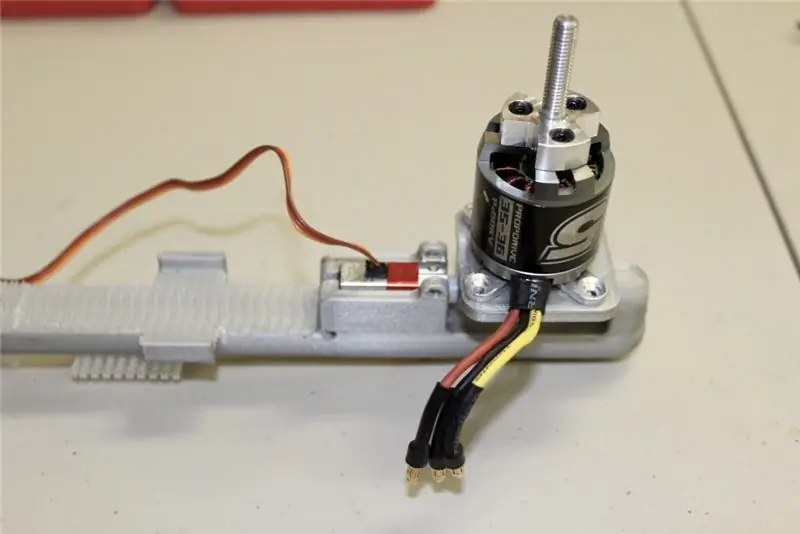

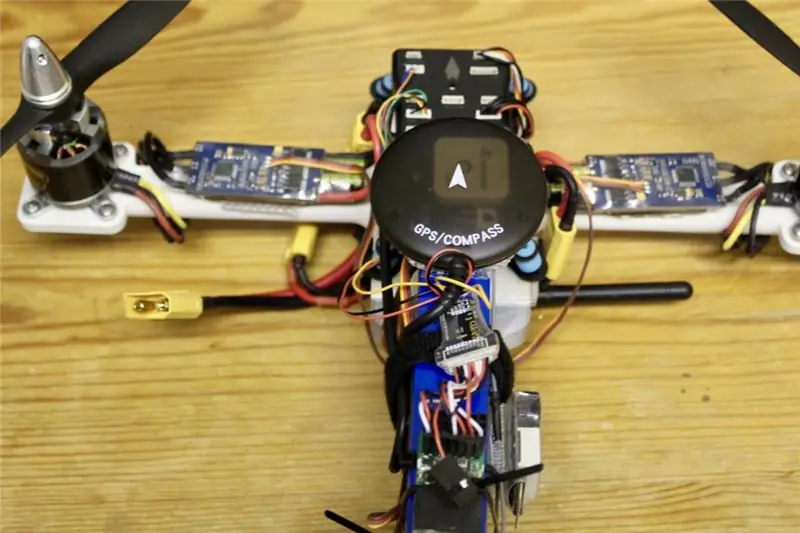

Schritt 7: Installation der Motoren

Bei den bürstenlosen Motoren sind die Propellerachsen und die Montagequerplatte nicht vormontiert, also schrauben Sie diese zuerst an. Als nächstes schrauben Sie sie entweder mit den mitgelieferten Schrauben oder M3-Maschinenschrauben und Muttern auf die Motorplattform und die Hauptarme des Tricopters. Sie können die Propeller in diesem Schritt anbringen, um Abstand zu gewährleisten und Ihre Handarbeit zu bewundern, aber entfernen Sie sie vor dem Test vor dem Flug.

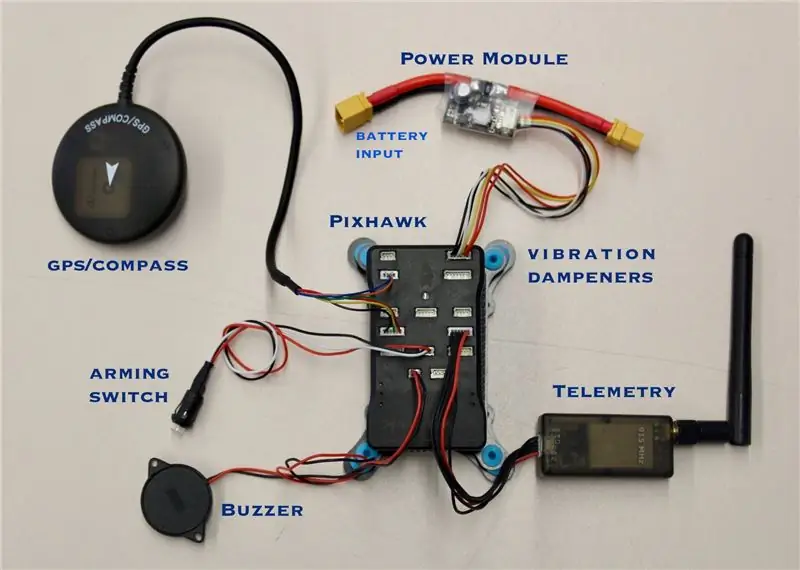

Schritt 8: Verdrahtung der Autopilot-Platine

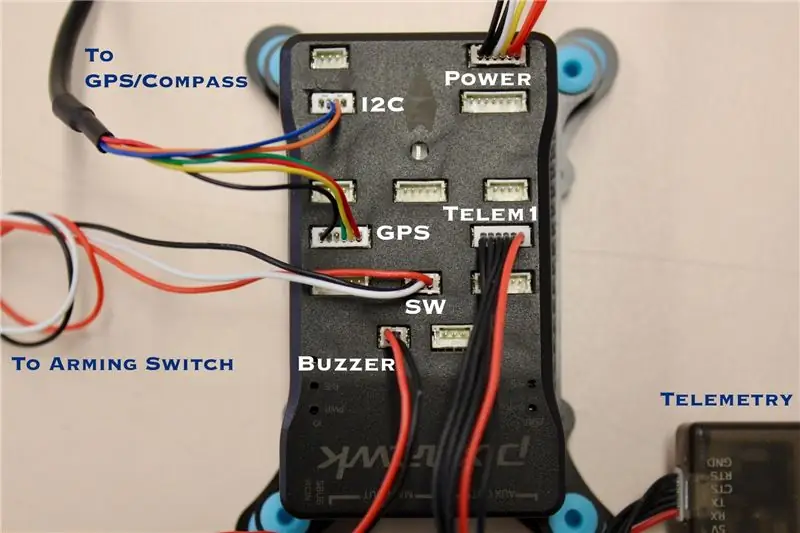

Schließen Sie die Sensoren wie in der Abbildung oben gezeigt an die Pixhawk Autopilot-Platine an. Diese sind auch auf der Autopilot-Platine selbst beschriftet und lassen sich ganz einfach anschließen, d. h. der Summer wird an den Buzzer-Port angeschlossen, der Switch wird an den Switch-Port angeschlossen, das Power-Modul wird an den Power-Modul-Port angeschlossen und die Telemetrie wird an den Telem1-Port angeschlossen. Das GPS und der externe Kompass verfügen über zwei Anschlusssätze. Verbinden Sie den mit mehr Pins mit dem GPS-Port und den kleineren mit I2C.

Diese DF13-Anschlüsse, die in die Pixhawk Autopilot-Platine eingeführt werden, sind sehr zerbrechlich, ziehen Sie also nicht an den Drähten und drücken und ziehen Sie direkt am Kunststoffgehäuse.

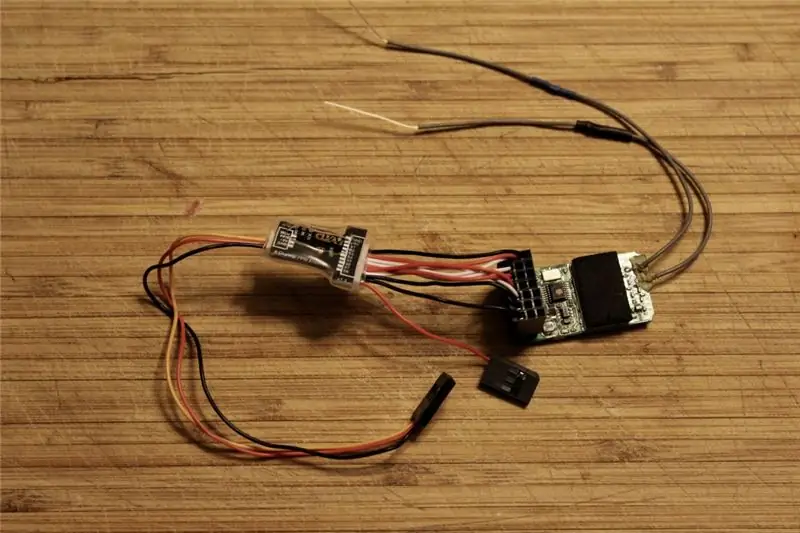

Schritt 9: Verkabelung des Funkkommunikationssystems

Das Funksteuerungs-Kommunikationssystem wird als Sicherheits-Backup verwendet, um den Quadcopter zu steuern, falls die Bodenstation oder Alexa nicht richtig funktionieren oder einen Befehl mit einem anderen verwechseln.

Verbinden Sie den PPM-Encoder mit dem Funkempfänger wie in der Abbildung oben gezeigt. Sowohl der PPM-Encoder als auch der Empfänger sind beschriftet, verbinden Sie also S1 bis S6 mit den Signalpins 1 bis 6 Ihres Empfängers. S1 hat auch eine Masse- und Spannungsleitung, die den Empfänger über den PPM-Encoder mit Strom versorgt.

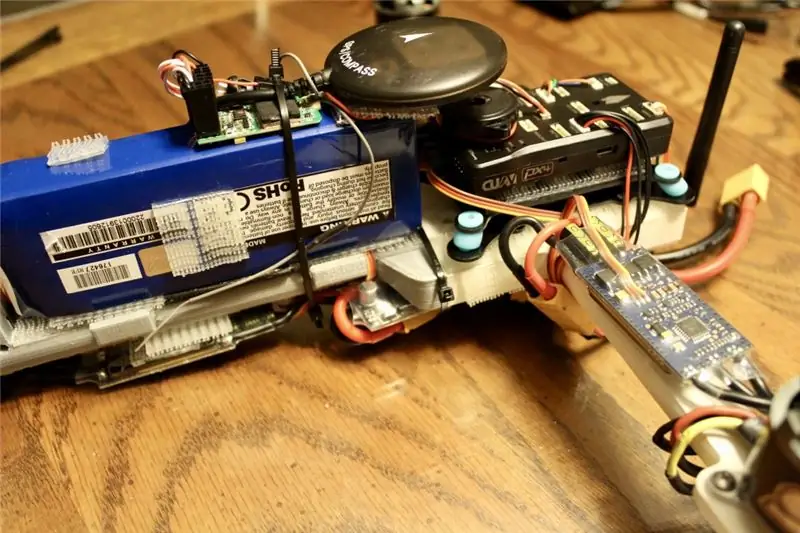

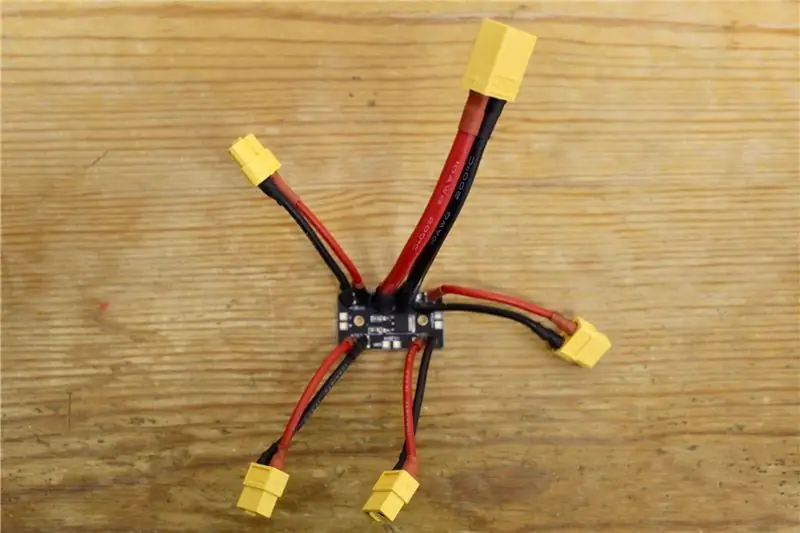

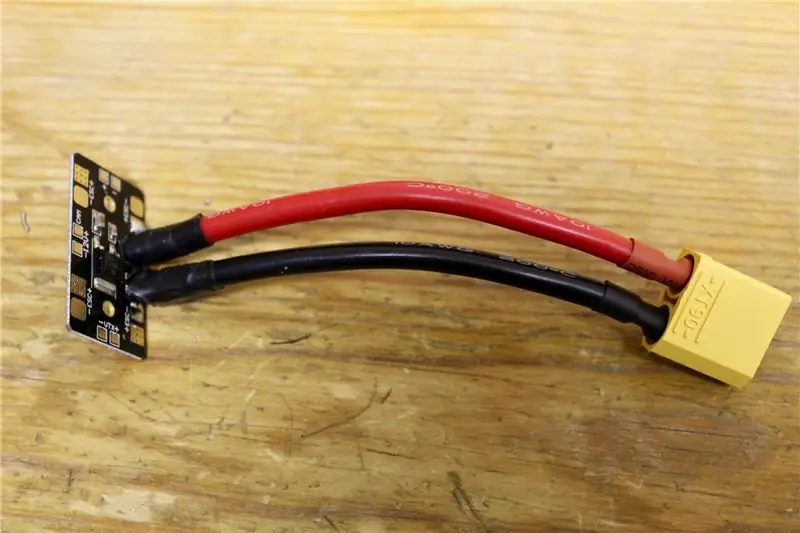

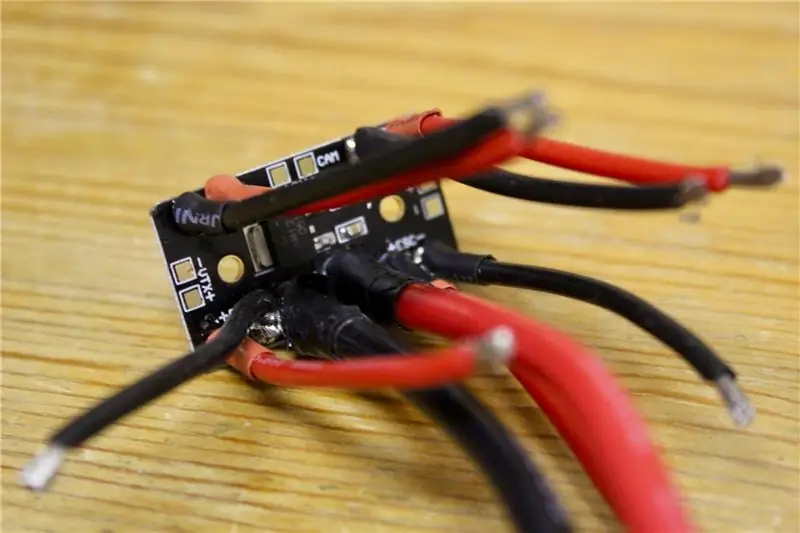

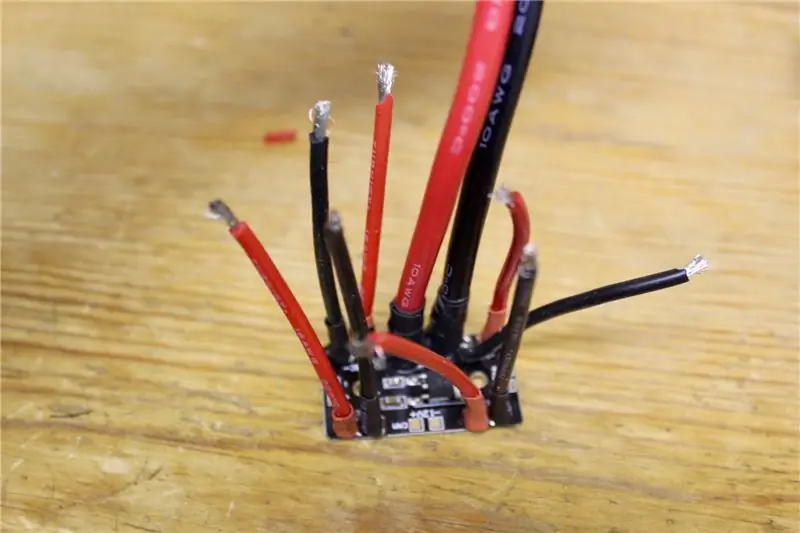

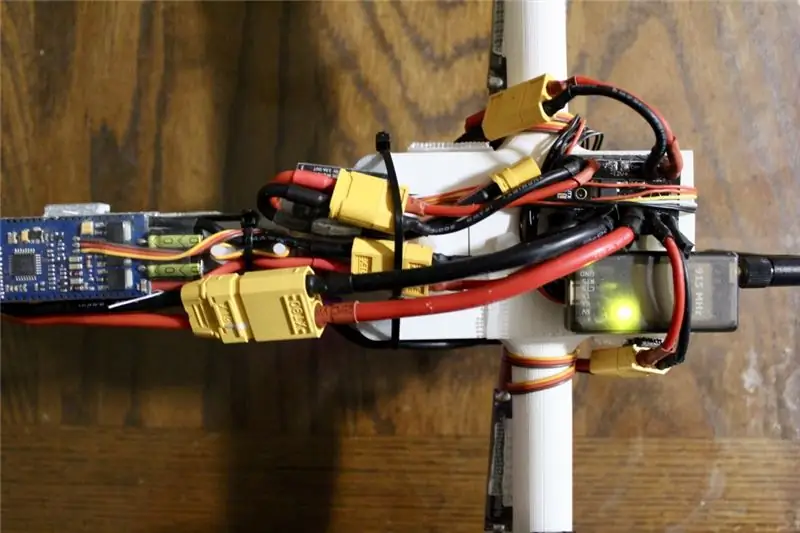

Schritt 10: Löten der Stromverteilungsplatine

Der PDB nimmt den Eingang von der Lithium-Polymer-Batterie (LiPo) mit einer Spannung und einem Strom von 11,1 V und 125 A auf und verteilt sie an die drei Regler und versorgt die Pixhawk Autopilot-Platine über das Leistungsmodul.

Dieses Leistungsmodul wurde aus einem früheren Projekt in Zusammenarbeit mit einem Freund wiederverwendet.

Schneiden Sie vor dem Löten der Drähte den Schrumpfschlauch so zu, dass er zu jedem der Drähte passt, damit er später auf das freiliegende gelötete Ende geschoben werden kann, um Kurzschlüsse zu vermeiden. Löten Sie zuerst die männlichen XT90-Stecker an die PDB-Pads, dann die 16 AWG-Drähte an die ESCs, gefolgt von den XT60-Steckern an diese Drähte.

Um die Drähte auf die PDB-Pads zu löten, müssen Sie sie aufrecht löten, damit der Schrumpfschlauch hindurchpassen und die Anschlüsse isolieren kann. Ich fand es am einfachsten, die helfenden Hände zu verwenden, um die Drähte aufrecht zu halten (insbesondere das große XT90-Kabel) und es auf die auf dem Tisch ruhende PDB zu legen. Löten Sie dann den Draht um das PDB-Pad. Schieben Sie dann den Schrumpfschlauch nach unten und erhitzen Sie ihn, um die Schaltung zu isolieren. Wiederholen Sie dies für den Rest der ESC-Drähte. Um den XT60 zu löten, folgen Sie dem vorherigen Schritt, wie der ESC-Batterieanschluss durch XT60s ersetzt wurde.

Schritt 11: Verdrahten der Motoren und elektronischen Drehzahlregler

Da wir bürstenlose Gleichstrommotoren verwenden, werden sie mit drei Drähten geliefert, die an die drei Drahtklemmen des elektronischen Geschwindigkeitsreglers (ESC) angeschlossen werden. Die Reihenfolge der Kabelverbindung spielt für diesen Schritt keine Rolle. Wir werden dies überprüfen, wenn wir den Tricopter zum ersten Mal einschalten.

Die Drehung aller drei Motoren sollte gegen den Uhrzeigersinn erfolgen. Wenn sich ein Motor nicht gegen den Uhrzeigersinn dreht, wechseln Sie zwei der drei Drähte zwischen ESC und Motor, um die Drehung umzukehren.

Schließen Sie alle ESCs an die Stromverteilungsplatine an, um jeden von ihnen mit Strom zu versorgen. Verbinden Sie dann den vorderen rechten Regler mit dem Hauptausgang des Pixhawk 1. Verbinden Sie den vorderen linken Regler mit dem Hauptausgang 2 des Pixhawk, das Servo mit dem Hauptausgang 7 und den restlichen Heckregler mit dem Hauptausgang 4.

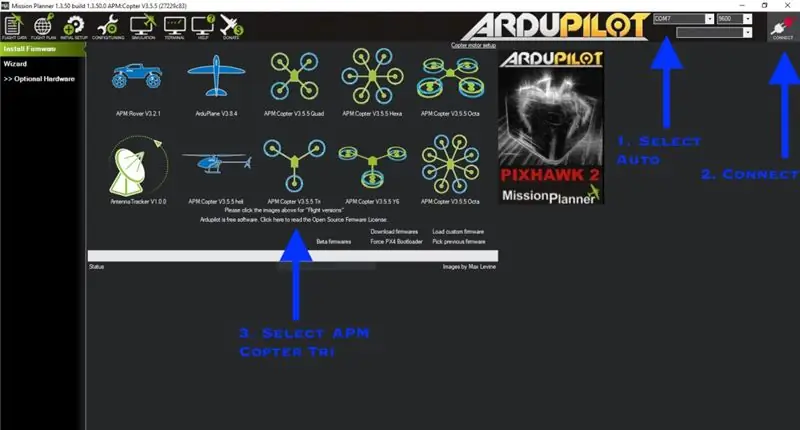

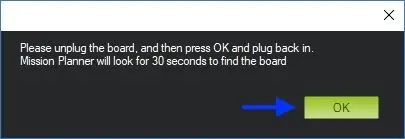

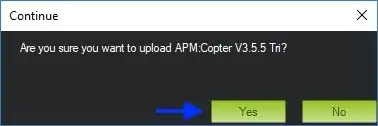

Schritt 12: Einrichten der Autopilot-Firmware

Die für diesen Tricopter-Build gewählte Firmware ist Ardupilots Arducopter mit einer Tricopter-Konfiguration. Folgen Sie den Schritten des Assistenten und wählen Sie die Tricopter-Konfiguration in der Firmware aus.

Schritt 13: Kalibrieren der internen Sensoren

Zweiter Platz in der Voice Activated Challenge