Inhaltsverzeichnis:

- Schritt 1: Stückliste

- Schritt 2: Teile und erobere

- Schritt 3: [Optional] Design und 3D-Druck: Design

- Schritt 4: Design und 3D-Druck: 3D-Druck

- Schritt 5: [Optional] Glätten von 3D-Drucken

- Schritt 6: [Teil-] Montage: Zusammenbau des Kopfes

- Schritt 7: Elektronik: Löten der Platine und des Großteils der Elektronik

- Schritt 8: Elektronik: Batterieanschlussadapter

- Schritt 9: Code: Code kompilieren und hochladen

- Schritt 10: Montage: Elektronikkomponenten montieren

- Schritt 11: Montage: Montage der Servomotoren

- Schritt 12: Montage: Schnappen Sie die Beine

- Schritt 13: Montage: Torso

- Schritt 14: Stimme für mich

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:17.

- Zuletzt bearbeitet 2025-06-01 06:08.

Fusion 360-Projekte »

Ich habe als Kind immer mit Legos gespielt, aber ich hatte keine der "ausgefallenen" Legos, nur klassische Legosteine. Ich bin auch ein großer Fan des Marvel Cinematic Universe (MCU) und mein Lieblingscharakter ist Hulk. Warum also nicht beides kombinieren und riesige Minifiguren bauen, denn größer ist immer besser, oder? Also beschloss ich, ein Modell der ursprünglichen Lego-Minifiguren im Maßstab 10:1 zu bauen.

Eine riesige Lego-Hulk-Minifigur (ich denke, sie würde Megafigur heißen) ist nicht genug, ich beschloss, mehr Spaß zu haben und sie zum Leben zu erwecken. Ich habe ihm auch einige zusätzliche neuartige Funktionen hinzugefügt, die es ihm ermöglichen, sich sowohl zu bewegen als auch zu sprechen, indem ich 3 Servomotoren, ein MP3-Player-Modul und einen Lautsprecher mit eingebautem Verstärker hinzufüge.

Da es über ein MP3-Player-Modul und einen Lautsprecher verfügt, können Sie tatsächlich alle Ihre Lieblingssongs auf eine SD-Karte laden und sie auch als Lautsprecher verwenden!

Die Elektronik und Hardware dieses Projekts ist ebenfalls leicht zu beschaffen und relativ kostengünstig. Auf diese Weise ist dieses Projekt für die Massen (und die Instructables-Community) leicht reproduzierbar. Meine Schätzung für die Projektkosten liegt bei etwa 50-80 USD - dies hängt davon ab, wo Sie die Artikel beziehen. Wenn Sie bereit sind, auf eBay oder Aliexpress zu warten, ist es billiger, wenn DFRobot meine nicht per DHL versendet und ich sie in 2 Tagen erhalten habe. Das gleiche Argument kann für die Qualität des von Ihnen verwendeten Filaments angeführt werden. Wenn man bedenkt, dass man bei Amazon ein winziges Exemplar für 5 US-Dollar kaufen kann, würde ich sagen, dass der Preis ziemlich linear ansteigt, oder weniger, da dies viel mehr Funktionen hat als alle im Laden gekauften Lego-Figuren.

Schritt 1: Stückliste

Hardware

Verschiedene M3-Muttern und -Schrauben

1 kg grünes PLA (Ich habe eine Tonne Filament für ein gutes Geschäft auf Kijiji, aber Sie können Ihre von Amazon oder filaments.ca erhalten, wenn Sie in Nordamerika sind)

200g Purple PLA (ich habe die Marke CCtree von Amazon verwendet und sie hat meine Erwartungen für den Preis übertroffen)

200g schwarzes PLA (ich habe meine vertrauenswürdige, wenn auch etwas teure Lieblingsmarke Innofil verwendet)

Epoxidharz und Härter (dies dient zum Glätten und Glänzen des Drucks, Sie können auch XTC3D verwenden, aber ich fand sie sehr teuer)

CA-Kleber und -Beschleuniger oder Sekundenkleber (ersteres ist vorzuziehen, da Sie die Aushärtungszeit auf wenige Sekunden beschleunigen können)

Schaumstoffpinsel (ich habe meine von einem lokalen Kunstladen, Curry's, der mir einen Studentenrabatt gegeben hat!)

Profi-Tipp / Fun Fact: CA Glue ist eigentlich nur Sekundenkleber, wobei CA für Cyanacrylat steht (etwa wie wenn man Tylenol vs Acetaminophen in einer Apotheke kauft, wobei letzteres eine generische Marke mit dem tatsächlichen chemischen Namen ist). Der Vorteil der Verwendung von CA Glue besteht darin, dass Sie es mit Beschleuniger kaufen können, wodurch die Aushärtezeit auf einige Sekunden verkürzt wird, sodass Sie es nicht festklemmen oder halten müssen, bis es getrocknet ist.

Achtung: Achten Sie jedoch darauf, dass Sie keine CA-Kleber + Beschleuniger-Mischung an Ihre Hände bekommen, da sie brennen.

Elektronik

Arduino Pro Nano

MP3-Player-Modul

Lautsprecher- und Verstärkermodul

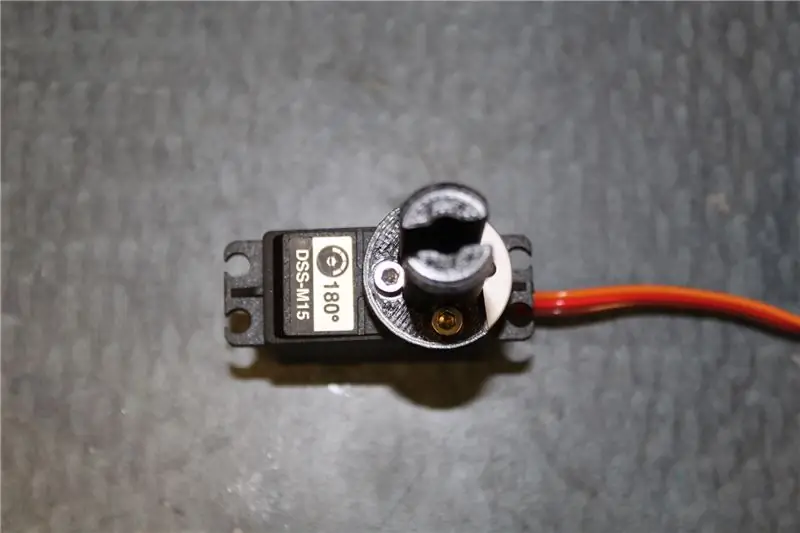

180- und 270-Grad-Servos (ich habe mich für 2 180 Grad für den Arm und 1 270 Grad für den Kopf entschieden)

Spannungs-Abwärtswandler (Sie können auch einen 7805 verwenden, aber er kann nicht so viel Strom liefern wie dieser, und das funktioniert auch für einen 3-Zellen-LiPo!)

1K Ohm Widerstand (ich bin sicher, Sie haben wahrscheinlich einige herumliegen oder Sie können eine Packung kaufen, die ein Leben lang hält)

PCB-Protoboard

Überbrückungsdrähte

Steckbrettdrähte

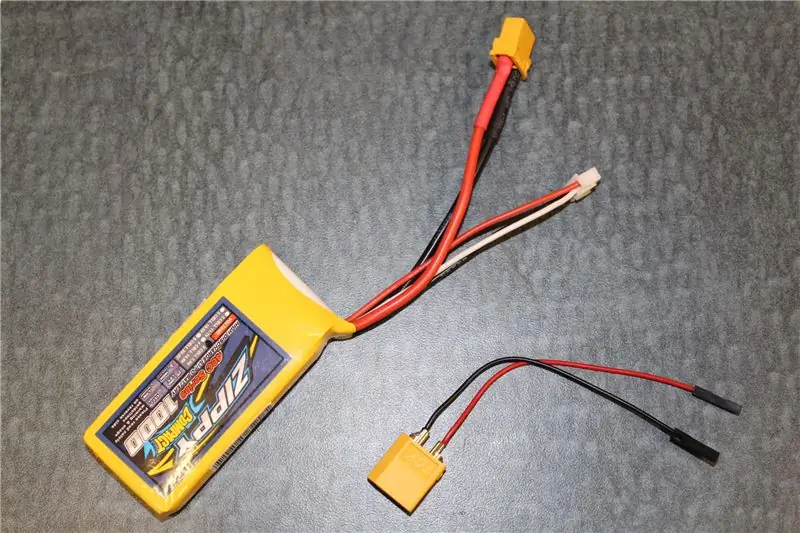

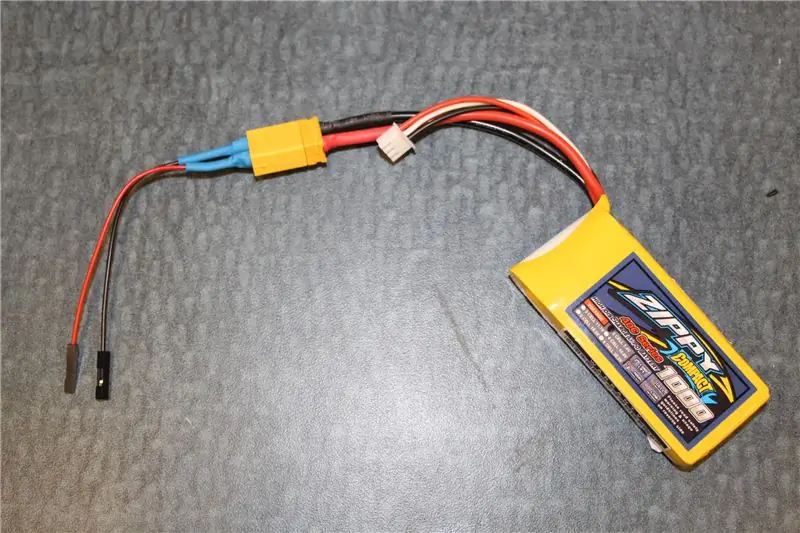

2 Zellen Lithium Polymer (LiPo) Akku oder 6V AA Batteriehalter (ich bevorzuge LiPo, da es wiederaufladbar ist und 7,2V an die Servomotoren geben kann)

Stiftleisten (M/W)

XT60-Anschluss (wenn Sie einen Lithium-Polymer-Akku mit einem xt60 verwenden möchten)

JST Crimp Pins (Oder Sie können einfach die weiblichen Enden des Überbrückungsdrahts löten - ich besaß bereits einen Crimper und hatte JST Crimp Pins, also habe ich dies verwendet, um es professioneller aussehen zu lassen)

Schrumpfschlauch (viel ordentlicher und professioneller als Isolierband!)

Werkzeuge

3D Drucker

Lötkolben, Lötzinn, Entlötpumpe

Multimeter (zur Fehlersuche in Stromkreisen)

Crimper (Wenn Sie sich für die Verwendung eines Lithium-Polymer-Akkus mit einem XT60-Anschluss entscheiden)

X-acto-Messer - Ich habe meins in einem lokalen Kunstladen für etwa 2 US-Dollar mit Studentenrabatt gekauft

Schleifpapier - 400er Körnung, 600er Körnung, 1000er Körnung, 200er Körnung

"Aber ich habe keinen 3D-Drucker"

Kein Problem! Sie können die STLs an 3D-Druckdienste wie Shapeways und 3DHubs senden

Ich weiß, die Liste sieht entmutigend und lang aus. Ich habe versucht, es so umfassend wie möglich zu gestalten und gleichzeitig Begründungen und Details zu meiner Designentscheidung anzugeben. Auf diese Weise können Sie das Projekt auswählen und ändern, um es zu Ihrem eigenen zu machen. Mein Ziel ist es, den Benutzern immer die Möglichkeit zu geben, kreativ zu sein und ihre eigenen Projekte zu erstellen, während ich meine als Leitfaden verwende, anstatt einfach nur Fracht zu schneiden, aber du kannst sie auch gerne duplizieren!

Auch der 3D-Druck wird immer häufiger. Vielleicht haben Sie also einen Freund, der einen 3D-Drucker hat, den Sie verwenden können. Filamente werden immer billiger und Sie können eine Spule von 1 kg für weniger als 20 CAD oder AUD (oder < 15 USD) erhalten!

Schritt 2: Teile und erobere

Dieser Build mag nicht komplex erscheinen, umfasst aber die grundlegenden Blöcke der Robotik - Elektromechanik, Schaltungen und eingebettete Programmierung. Daher würde eine gewisse Vorplanung beim Build sehr hilfreich sein.

Ich habe diesen Build in 5 Segmente unterteilt:

- Design- und 3D-Druckphase

- Nachbearbeitung

- Elektronik

- Code

- Montage

Teile und erobere! Während Sie darauf warten, dass Ihre Drucke fertig sind, können Sie mit der Elektronik und Codierung beginnen.

Schritt 3: [Optional] Design und 3D-Druck: Design

![[Optional] Design und 3D-Druck: Design [Optional] Design und 3D-Druck: Design](https://i.howwhatproduce.com/images/011/image-30025-8-j.webp)

Da meine Fusion360-Fähigkeiten begrenzt sind, habe ich einen Freund, der mir beim CAD dieser Dateien hilft. Sie müssen nicht selbst entwerfen, wenn Sie diese Anleitung genau befolgen. Gehen Sie einfach zum nächsten Schritt und drucken Sie sie in 3D. Alle Maße sind metrisch!

Wenn Sie jedoch eine andere Leiterplatte oder einen anderen Lautsprecher auswählen, müssen Sie möglicherweise die Größe der Löcher ändern und die Extrusionen dort schneiden, wo die Komponenten sein sollen.

Wenn Sie jedoch andere Lego-Minifiguren wünschen, die nicht der Hulk sind, können Sie Ihre eigenen CAD-Modelle erstellen. Jemand, bitte mach eine riesige Lego-Batman-Version davon!

Profi-Tipps: Design mit 3D-Druck im Kopf

(1) Tropfenförmige Kreise können ohne Stützen gedruckt werden, also integrieren Sie Tropfenformen für runde Ausschnitte anstelle von Kreisen

(2) 45-Grad-Winkel oder steiler können ohne Stützen gedruckt werden, also lassen Sie Ihre Überhänge 45-Grad-Winkel haben, um sie zu unterstützen.

Schritt 4: Design und 3D-Druck: 3D-Druck

Dieser Schritt ist ziemlich einfach, schnappen Sie sich Ihre SD-Karte, speichern Sie den Gcode von Ihrem Slicer für die STL-Datei, die Sie drucken möchten, und drucken Sie ihn oder bestellen Sie ihn einfach bei Shapeways oder 3DHubs.

Die Gesamtdruckzeit für alle Drucke betrug etwa 80 Stunden. Es verbrauchte insgesamt etwa etwas mehr als 1 kg Material mit schwarzen, violetten und grünen Filamenten - meistens grün, weil Hulk grün ist, duh. Sie können es immer einfarbig drucken und dann die einzelnen Teile sprühen, was eine andere Methode zum Glätten ist (siehe nächster Schritt).

Profi-Tipp 1: Bekämpfung des durchscheinenden Filaments

Wenn Sie ein transparent aussehendes Filament haben, wie ich es für mein Grün bekommen habe, können Sie damit davonkommen, dass es immer noch opak aussieht, indem Sie (1) die Schalendicke erhöhen oder (2) ein dynamisches Füllset verwenden, um bis zu 50% in 5%-Schritten aufzufüllen. Da Harz transparent ist, verdeckt es leider nicht die Transparenz des Filaments.

Profi-Tipp 2: Umgang mit nicht-plastischer Verformung

Für Teile, die sich leicht biegen müssen, drucken Sie es mit einer höheren Füllung als der Standardeinstellung, etwa 50%, damit es nicht zu spröde wird, wenn Sie die Stifte zusammendrücken müssen. Sie können die voreingestellte Wandstärke belassen. Ich habe ungefähr 5 Versuche gebraucht, bis ich die richtige Kombination aus Füllung und Wandstärke hatte. Verwenden Sie auch hochwertiges Filament. Das CCTree-Filament von Amazon ist hervorragend, da es eine nicht-plastische Verformung der Pins ermöglicht.

Profi-Tipp 3: Verkürzung der Druckzeit

Es gibt kein kostenloses Mittagessen, wenn Sie beim 3D-Druck Zeit sparen möchten. Es gibt fast immer einen Kompromiss, den Sie eingehen müssen. Hier sind ein paar, die ich verwendet habe, die die Druckqualität nicht viel beeinflusst haben:

(1) Verwenden Sie eine höhere Schichthöhe - etwa 0,2 mm sind für den Kopf und die Vorderseite des Körpers akzeptabel und 0,3 mm für alles andere.

(2) Verringern Sie die Fülldichte auf etwa 5-10 % oder verwenden Sie dynamisches Füllmaterial wie in ProTip 1 angegeben.

(3) Aktivieren Sie den Kämmmodus, um die Fahrzeiten zu verkürzen.

(4) Verwenden Sie Krempen oder Rafts - Die Verwendung von Krempen und Rafts mag nicht intuitiv sein, aber es wird Ihnen Zeit vor fehlgeschlagenen Drucken sparen, die von der Düse aus dem Druckbett herauskamen und wiederholt einige leicht von der Z-Achse abweichende Drucke treffen.

(5) Verwenden Sie weniger Stützen. Für Drucke, die eine große Anzahl von Trägern wie Haar erfordern, verwenden Sie Träger mit einer geringeren Dichte von etwa 5-10%, um immer noch einen erfolgreichen Druck zu erzielen.

Schritt 5: [Optional] Glätten von 3D-Drucken

![[Optional] Glätten von 3D-Drucken [Optional] Glätten von 3D-Drucken](https://i.howwhatproduce.com/images/011/image-30025-10-j.webp)

![[Optional] Glätten von 3D-Drucken [Optional] Glätten von 3D-Drucken](https://i.howwhatproduce.com/images/011/image-30025-11-j.webp)

![[Optional] Glätten von 3D-Drucken [Optional] Glätten von 3D-Drucken](https://i.howwhatproduce.com/images/011/image-30025-12-j.webp)

Dies ist ein langer und mühsamer Prozess, der jedoch sehr lohnend ist. Sie müssen es nicht tun, aber das Endergebnis sieht so viel besser aus. Nach BrittLivs Anleitung entschied ich mich, meinen Druck mit Epoxidbeschichtung zu glätten, außer dass ich mich entschied, ihn zuerst auf 1000er Körnung zu schleifen (vorzugsweise 2000, aber ich hatte keine).

Mischen Sie Epoxidharz mit einer Arbeitszeit von 30 Minuten bis 1 Stunde, damit Sie alle Teile fertigstellen können, bevor es aushärtet. Dann dauert es weitere 24 - 48 Stunden, um auszuhärten, je nachdem, wie dick die Schicht verwendet wurde.

Achtung: Beim Epoxidieren Handschuhe tragen. Sie können gegen Epoxid allergisch werden, was zu einer Kontaktdermatitis führt, sodass Sie keines an Ihren Händen haben möchten. Außerdem müssen Sie Ihre Fingerabdrücke bei Ihrem Druckauftrag, der nur 12 Stunden zum Drucken gedauert hat, nicht mühsam abschleifen.

Dieser Schritt ist ziemlich lang und ausführlich, obwohl die Maßnahmen zum Glätten des Drucks recht einfach sind. Es gab viele Techniken, die während des gesamten Prozesses verwendet und ausprobiert wurden, und ich wollte alle Lektionen, die ich gelernt habe, teilen.

Profi-Tipp 1: Die Beschichtung nivellierenVerwenden Sie vor dem Lackieren einen Pappteller oder eine ebene Oberfläche als „Palette“, anstatt den Schaumstoffpinsel auf eine Tasse voller Epoxid zu tauchen. Auf diese Weise können Sie den Druckauftrag kontrollieren und eine gleichmäßige Beschichtung auftragen.

Profi-Tipp 2: Verwenden Sie einen SchaumstoffpinselIch habe keine Vorkenntnisse in der Kunst oder irgendetwas damit zu tun. Als es darum ging, einen Pinsel aus einem lokalen Kunstgeschäft auszuwählen, hatte ich keine Ahnung, was ich wählen sollte, also bat ich um Hilfe. Ein sehr guter Punkt wurde mir angesprochen, wenn Sie einen typischen Pinsel verwenden, sind die Striche von den Borsten sichtbar, verwenden Sie also einen Schaumstoffpinsel, da keine Borsten vorhanden sind.

Profi-Tipp 3: Verhindern Sie Klebrigkeit, indem Sie das richtige Verhältnis mischen und genau messen

Verwenden Sie eine Skala, um das richtige Verhältnis von Harz und Härter zu messen. Entgegen der Online-Empfehlung, mehr Härter zu mischen, um schneller zu trocknen, verwenden Sie immer das richtige Verhältnis. Es ist einfache Wissenschaft oder eher Chemie. Das Mischen von Harz und Härter ist eine chemische Reaktion - tatsächlich kann man erkennen, dass es sich um eine exotherme Reaktion handelt, da sich das Epoxid beim Mischen erwärmt. Die vorgeschlagenen Verhältnisse sind die stöchiometrischen Verhältnisse, die es dem gesamten Harz und dem Härter ermöglichen, miteinander zu reagieren, um das Epoxid zu bilden, so dass alles, was im Überschuss vorhanden ist, nicht reagiert und Sie eine klebrige Schicht hinterlassen.

gewonnene Erkenntnisse

1) Einmal nicht in Wasser einweichen

Ich hatte keine gute Oberfläche, um die 3D-gedruckten Teile darauf zu legen, also legte ich sie einfach auf Altpapier. Wie erwartet tropfte das Epoxid nach unten und verklebte sich mit dem Papier. Es ist eigentlich nicht schwer zu entfernen, weil Sie das Papier einfach in Wasser einweichen und abreiben können - das heißt, wenn Sie kein Epoxid auf den Bereich aufgetragen haben, der mit dem Papier in Kontakt kommt (das sollten Sie nicht). Leider sah das Einweichen des Epoxiddrucks in Wasser fleckig aus - wie ein Auto, das Sie waschen wollten, aber nicht richtig trockneten.

Es gab nichts, was ich tun konnte, um die Flecken zu beseitigen, selbst wenn ich es richtig trocknete. Die einzige Lösung war, das Ganze noch einmal zu schleifen - und das Schleifen von Epoxid macht überhaupt keinen Spaß -, bis es glatt ist (bis zu 2000er Körnung schleifen), dann erneut mit Epoxid zu beschichten, was mehr Wartezeit bedeutet.

Es gibt jedoch einen Silberstreifen, nachdem ich den mühsamen Prozess des Glättens und Epoxidierens wiederholt habe, sah das Endergebnis deutlich besser aus! Ich kann mir vorstellen, dass es einen Punkt gibt, an dem die Rendite abnimmt, und irgendwann ist es sinnlos, dies zu wiederholen, wo der erste Anstrich die größte Wirkung hat.

2) Keine Heißluftpistole

Verwenden Sie KEINE Heißluftpistole, damit Epoxidharz schneller aushärtet. Der Kunststoff wird weich und verformt sich, selbst wenn Sie ihn aus der Ferne erhitzen. Ich hatte ein Musterstück von PLA und lernte, dass es besser ist, einfach Geduld zu haben und zu warten.

3) Schleifen Sie weiter

Ich zögerte zuerst, es zu schleifen, weil es weiß und zerkratzt aussah, und ich machte mir Sorgen, dass es seine stumpfe, zerkratzte Farbe behält, wenn ich es mit einer Epoxidschicht bedecke. Ich lag falsch. Tatsächlich ergab das Abschleifen, bis es glatt und sehr zerkratzt ist, die besten Ergebnisse.

Wie funktioniert es?

Wenn Sie es schleifen, entfernen Sie alle Unvollkommenheiten und Unebenheiten, sodass Sie einen glatten Druck erhalten, der jedoch keine Lücken und Spalten füllt. Wenn Sie Epoxidharz auf einen Druck auftragen, füllen Sie effektiv alle Lücken, die von den Schichten hinterlassen werden, und alle Unebenheiten im Druck. Beachten Sie, wenn Sie das 3D-gedruckte Teil in Wasser tauchen, sieht es im nassen Zustand viel glatter aus - das liegt daran, dass das Wasser die Lücken gefüllt hat, aber es verdunstet. Das Harz füllt es dauerhaft aus und hinterlässt keine Verfärbungen, da es farblos ist.

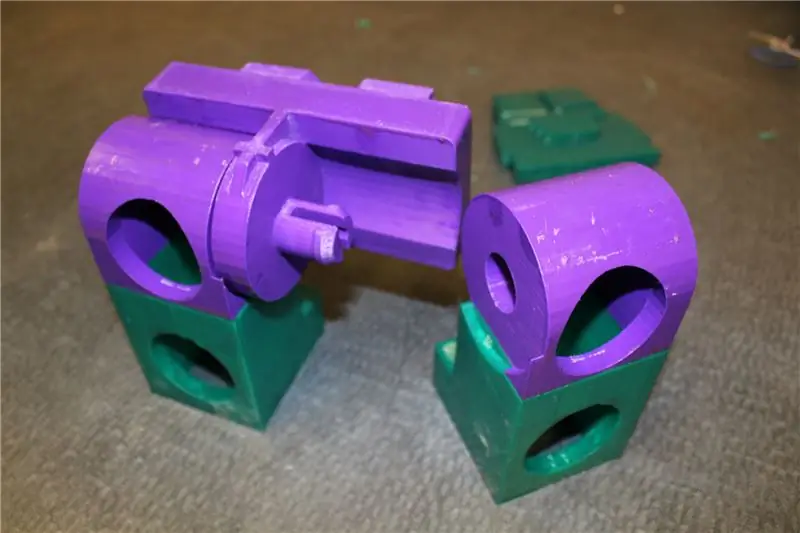

Schritt 6: [Teil-] Montage: Zusammenbau des Kopfes

![[Teil-] Montage: Zusammenbau des Kopfes [Teil-] Montage: Zusammenbau des Kopfes](https://i.howwhatproduce.com/images/011/image-30025-13-j.webp)

![[Teil-] Montage: Zusammenbau des Kopfes [Teil-] Montage: Zusammenbau des Kopfes](https://i.howwhatproduce.com/images/011/image-30025-14-j.webp)

![[Teil-] Montage: Zusammenbau des Kopfes [Teil-] Montage: Zusammenbau des Kopfes](https://i.howwhatproduce.com/images/011/image-30025-15-j.webp)

Es gibt einige elektronische Komponenten, die Sie dank des von mir bereitgestellten modularen PCB-Designs nicht löten müssen. Dies sind die Servomotoren und das Lautsprechermodul. Da der Servomotor und das Lautsprechermodul unabhängig vom Gehäuse sind, können wir diese im Kopf platzieren und die Kopfmontage beenden.

Platzieren Sie den Lautsprecher auf der Vorderseite des Kopfes. Es gibt Stifte, in die der Lautsprecher eingeschraubt werden kann, aber da diese beiden Teile vom Servo und den Haaren zusammengehalten werden, müssen Sie ihn nicht einschrauben - und er wird nicht auseinanderfallen, es sei denn, Sie zwingen ihn dazu.

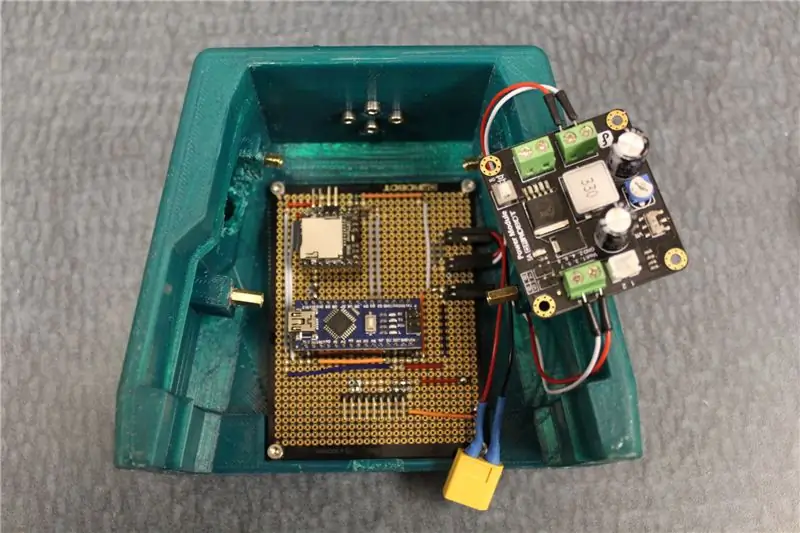

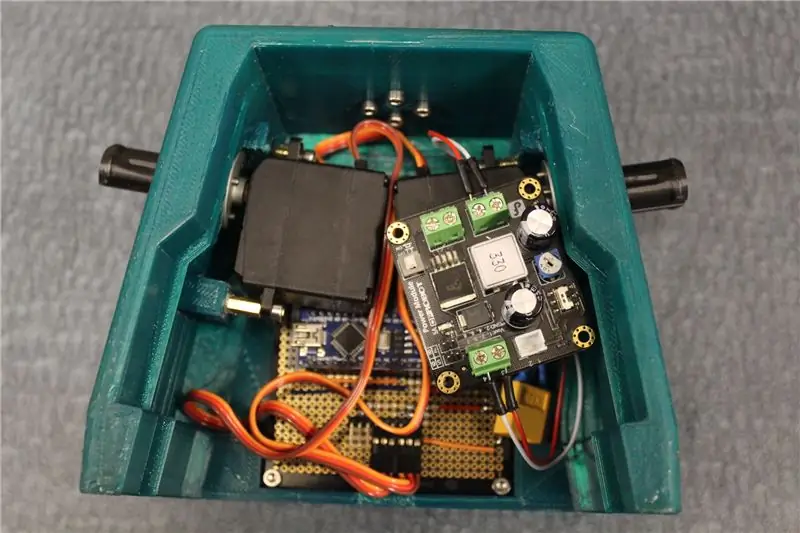

Schritt 7: Elektronik: Löten der Platine und des Großteils der Elektronik

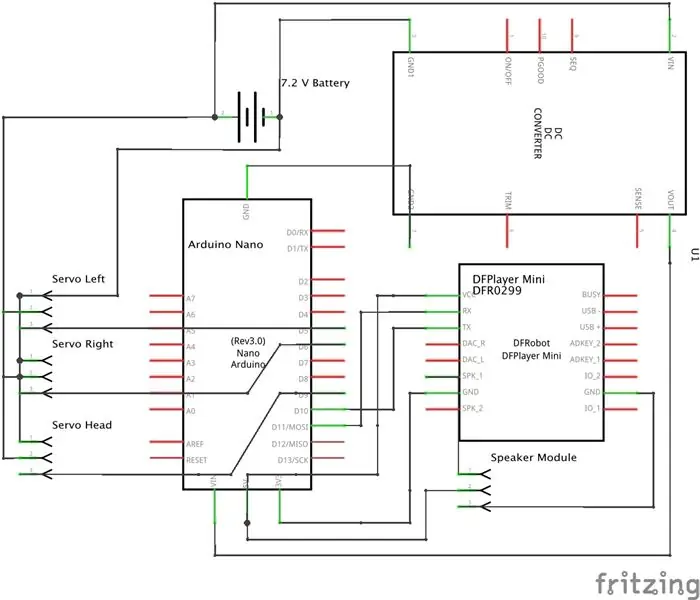

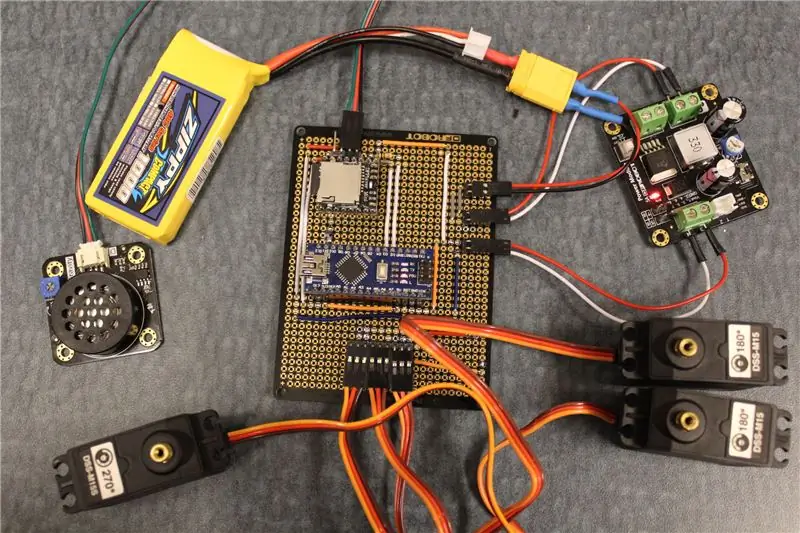

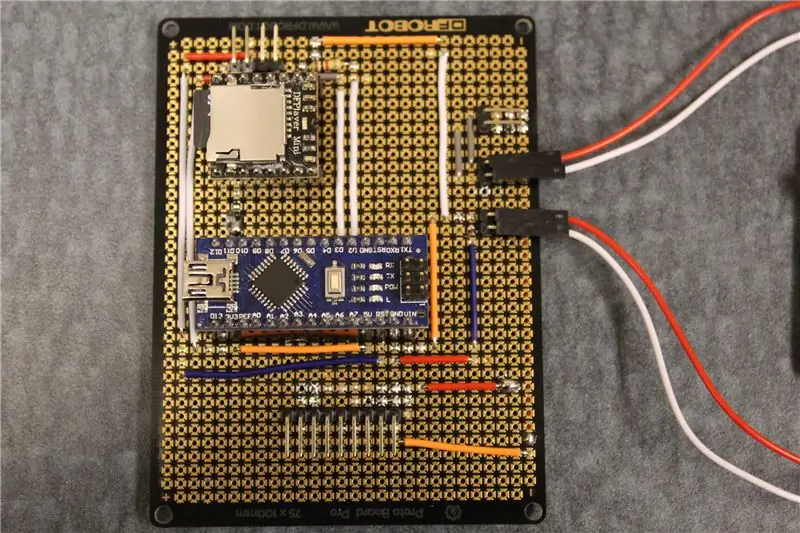

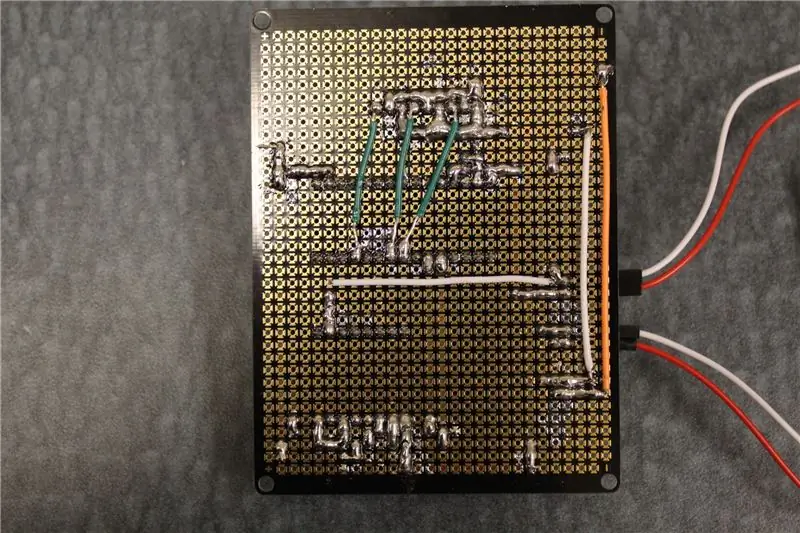

Löten Sie die Platine nach dem mitgelieferten Schaltplan. Ich habe auch das Fritzing-Dokument hinzugefügt, damit Sie es auf Fritzing öffnen und Auto-Routing für die Platine ausführen und es drucken lassen können, wenn Sie die Buspfade nicht selbst löten möchten.

Um die Schaltung sauberer und modularer zu machen, habe ich einige Techniken verwendet, die unten aufgeführt sind:

- Verwenden Sie weibliche Stiftleisten als benutzerdefinierte IC-Sockel für den Arduino Nano und den DFPlayer Mini.

- Verwenden Sie Stiftleisten zum Einstecken der Servomotoren und Lautsprecher. Dadurch werden sie nicht direkt auf die Leiterplatte gelötet und können jederzeit wieder entfernt werden.

- Fügen Sie Stiftleisten für Batterieeingang und Spannungsabwärtswandler-Eingang und -Ausgang hinzu. Auf diese Weise können Sie problemlos weitere Buspfade auf die entsprechende Spannung routen und hinzufügen. Dies ist nicht notwendig, aber es macht die Verdrahtung einfacher und ermöglicht weniger Kabel, die am Spannungsabwärtswandler baumeln. Wie Sie sehen können, habe ich nur 2 Paare verwendet.

Dies erfordert aufgrund der Anzahl der überbrückten Verbindungen, die Sie herstellen müssen, und der Nähe der Pins beieinander eine mäßige Menge an Löterfahrung und -fähigkeiten.

Wie bekommt man also ein gutes Ergebnis beim Löten der Platine?

Holen Sie sich einen guten Lötkolben mit Temperaturregelung und eine Platine mit quadratischen Pads. Verwenden Sie ein Eisen mit Meißelspitze (Flacheisen), um den Kontakt zwischen dem Bauteil und dem Pad zu erhöhen. Ich verwende auch gerne 2/3 Zinn und 1/3 Blei, da Blei eine niedrigere Schmelztemperatur hat, was das Löten etwas erleichtert.

Schritt 8: Elektronik: Batterieanschlussadapter

Die Ausgabe des 2-Zellen LiPo-Akkus erfolgt über den XT60-Anschluss, der in RC-Flugzeugen Standard ist. Ich wollte es nicht abschneiden, weil XT60 der Standard für viele Stecker für bürstenlose Motoren ist, die ich verwende und auch bis zu 60A Strom verarbeiten kann - was ich für andere Anwendungen brauche.

1. Löten Sie XT60

Stattdessen habe ich mich für eine modularere Lösung entschieden. Löten Sie einen XT60-Adapter mit einem XT60-Stecker auf JST-Buchse (oben beschriftet) - negativ auf negativ (schwarzer Draht) und positiv auf positiv (roter Draht).

2. Crimpen / Löten von JST-Buchsenstiften an XT60

Legen Sie die ungecrimpten Stifte auf die Crimpzange und ziehen Sie sie fest, so dass sie die Stifte festhält, während die Drähte noch hindurchgleiten - es bildet sich ein offener Würfel. Legen Sie den abisolierten Draht auf den offenen Würfel und crimpen Sie ihn dann. Wiederholen Sie dies sowohl für das rote als auch für das schwarze Kabel und schieben Sie dann beide gecrimpten Stifte in das JST-Gehäuse.

Alternativ können Sie einfach das männliche Ende des M / F-Überbrückungskabels abschneiden und den Draht wie ich auf den XT60 löten.

3. Schrumpfen Sie die Anschlüsse

Achten Sie darauf, die Anschlüsse heiß zu schrumpfen, damit sie nicht versehentlich kurzgeschlossen werden. Diese Lithium-basierten Batterien werden ein schönes, wenn auch nicht so schönes Feuerwerk machen, wenn sie zu kurz kommen

Profi-Tipp 1: Löten von XT60s

Wenn Sie die dünnen Drähte an den XT60 anlöten, verzinnen Sie die Drähte zuerst und füllen Sie dann die Hohlräume des XT60 zur Hälfte mit Lötmittel. Halten Sie das Bügeleisen an den Anschlüssen, tauchen Sie die verzinnten Drähte ein und entfernen Sie das Bügeleisen, während Sie den Draht weiterhin festhalten. Halten Sie es für ein paar Sekunden ruhig und schrumpfen Sie es, sobald es abgekühlt ist.

Profi-Tipp 2: Verhindern von Steckerverformungen

Um zu verhindern, dass sich der XT60-Stecker durch hohe Hitze verformt, stecken Sie die Buchse und den Stecker (nicht verlötete Stecker NICHT die Batterien!) vor dem Löten ineinander. Auf diese Weise behalten sie die Form des Steckers bei und verhindern, dass sich die Leiter bewegen, da er fest sitzt.

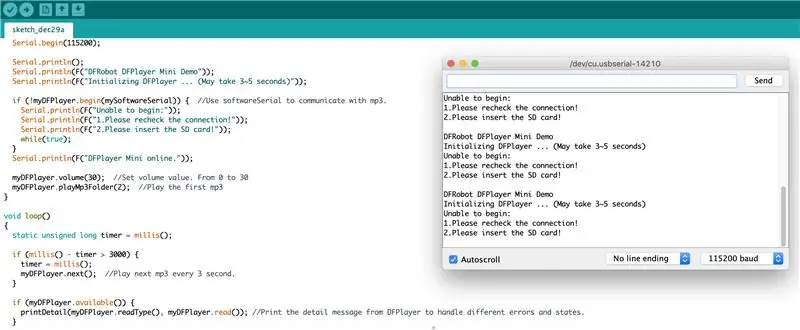

Schritt 9: Code: Code kompilieren und hochladen

Laden Sie den beigefügten Code herunter und laden Sie ihn auf den Arduino Nano hoch. Dies ist für die Ausführung von 4 verschiedenen Bewegungsmodi vom Servo sowie für das Durchschleifen von Soundeffekten durch das MP3-Modul verantwortlich. Das MP3-Modul spielt die Sounds in der Reihenfolge ab, in der die MP3-Dateien auf die SD-Karte hochgeladen werden.

Wenn Sie es als Lautsprecher verwenden möchten, verwenden Sie einfach die folgende Funktion, um zufällige Musikdateien in einer Schleife abzuspielen.

myDFPlayer.randomAll();

Weitere Informationen zu allen Befehlen, die dem MP3-Player gegeben werden können, finden Sie in der Herstellerspezifikation.

In meinem Fall genügt es, eine bestimmte MP3-Datei abzuspielen. Die Art und Weise, wie ich sichergestellt habe, dass das MP3-Modul die entsprechende Datei abspielt, anstatt sich auf die Reihenfolge zu verlassen, ist die integrierte Methode, die davon ausgeht, dass es sich im Ordner namens MP3 befindet (Groß-/Kleinschreibung nicht beachten):

myDFPlayer.playMP3Folder(1);

wobei das Argument 1 der Dateiname ist, 0001.mp3.

Verwenden Sie die Methode, die auf der Datei-Upload-Reihenfolge basiert:

myDFPlayer.play(1);

geht davon aus, dass es sich im Stammordner befindet und erfordert keinen bestimmten Dateinamen.

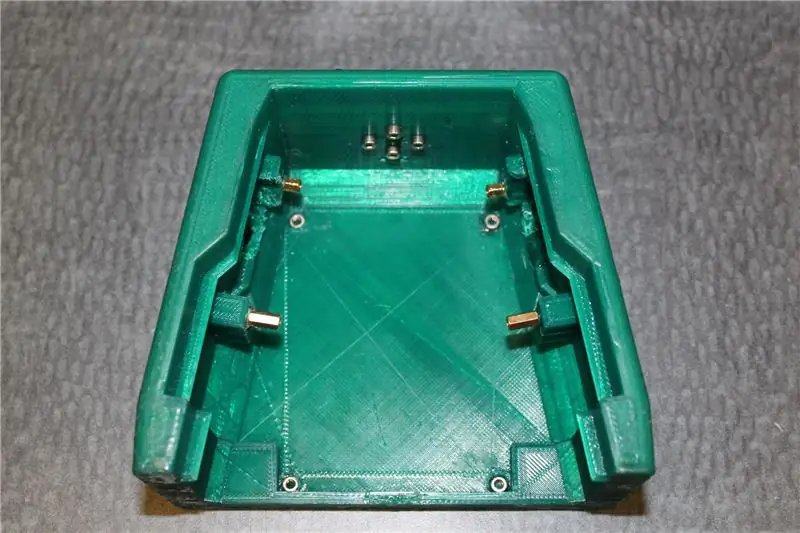

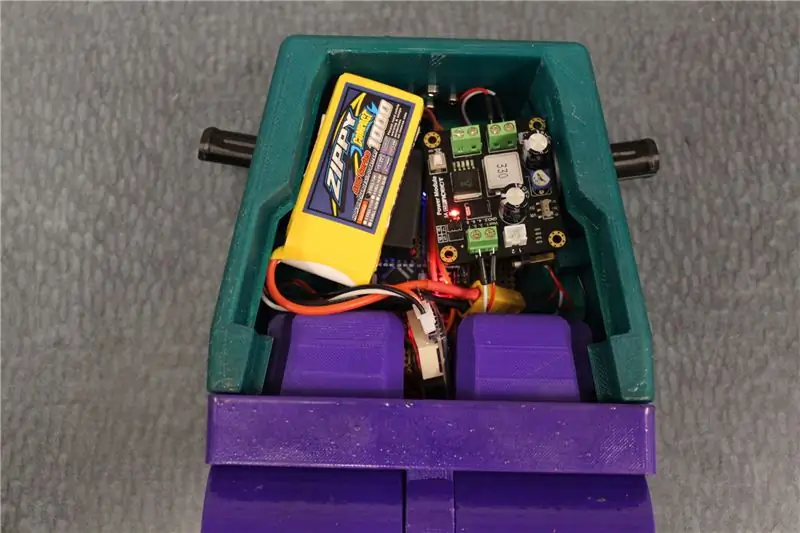

Schritt 10: Montage: Elektronikkomponenten montieren

Wir beginnen mit der Platine und den elektronischen Komponenten und gehen dann zum Anbringen der Servomotoren über.

Zuerst, um die Montage zu erleichtern, G und ziehen Sie die Komponenten ab.

Beachten Sie, dass es einige sechseckig geschnittene Extrusionen gibt, um eine Mutter am Körper und Kopf des Lego-Stücks zu befestigen. Hier sollte die Mutter mit CA-Kleber verklebt werden - achten Sie beim Verkleben darauf, dass Sie nicht versehentlich Klebstoff auf die Gewinde auftragen.

Setzen Sie dann die Platine ein und richten Sie die Löcher auf die Muttern aus und schrauben Sie sie mit M3-Schrauben fest. Dies sollte eine ziemlich schnelle und triviale Aufgabe sein.

Schritt 11: Montage: Montage der Servomotoren

Es gibt zwei Dinge, die physisch an den Servomotoren befestigt werden müssen (1) Das kreisförmige Metallservohorn (oben beschriftet) und (2) Der Servokörper am Körper des Lego-Stücks. Die für dieses gesamte Projekt verwendeten Schrauben sind standardisiert; es sind alle M3-Schrauben und Muttern.

Es gibt 3 Servohörner, die im Körper befestigt werden müssen. Einer für den Kopf und zwei für die Armstifte, die vom Servomotor angetrieben werden. Es gibt eine bestimmte Reihenfolge, in der sie zusammengestellt werden sollten, damit Sie Ihre Hände nicht umständlich positionieren müssen.

- Das Servohorn für den Kopf oben am Korpus mit 4 m3-Schrauben zum Horn hin einschrauben.

- Schrauben Sie die Armstifte mit den mit dem Servo gelieferten Schrauben auf das Servohorn und dann auf den 180-Grad-Servomotor. Schrauben Sie es in Richtung Horn ein, da die Löcher am Horn mit Gewinde versehen sind.

- Platzieren Sie Abstandshalter an den Seiten des Körpers, wo das Servo montiert werden soll. Die Abstandshalter sollen die Lücke zwischen dem Servo und der Montageplattform aufgrund von Konstruktionsfehlern schließen. Dies wird behoben und Sie müssen diesen Schritt nicht ausführen.

- Dann einfach das Servomotor-Chassis und das Servohorn wie in den Bildern gezeigt an die Karosserie schrauben. Wenn Sie keine Abstandshalter verwenden, benötigen Sie selbstschneidende Schrauben, die mit dem Servomotor geliefert werden. Die Servos im Körper sitzen ziemlich eng, sodass Sie daran herumfummeln müssen, bis Sie beide hineinbekommen.

Schritt 12: Montage: Schnappen Sie die Beine

Das letzte, was wir tun müssen, ist, alle Teile wie klassisches Lego zusammenzubauen.

- Kleben Sie die beiden Hälften der Beine, unten (grünes PLA) und oberhalb des Knies (lila PLA) mit CA-Kleber zusammen

- Klappen Sie die Beine bis zur Hüfte zusammen. Wenn es etwas stur ist, drücken Sie einfach die beiden Stifte leicht zusammen und drücken Sie die Beine auf die Hüfte.

Aus diesem Grund verwende ich hochwertiges Filament (ich habe CCTree von Amazon für die lila Stücke verwendet und es ist überraschenderweise nicht spröde und für den Preis hell gefärbt).

Schritt 13: Montage: Torso

- Drücken Sie die Hände gegen die Arme - die Arme müssen je nach Toleranzen des 3D-Drucks möglicherweise etwas geschliffen werden.

- Passen Sie die Arme an den Armstiften an, genau wie die Beine an den

- Drücken Sie die Lautsprecher- und Servokabel durch das Loch am Gehäuse nach unten und stecken Sie sie in die entsprechenden Stiftleisten, die Sie gelötet haben.

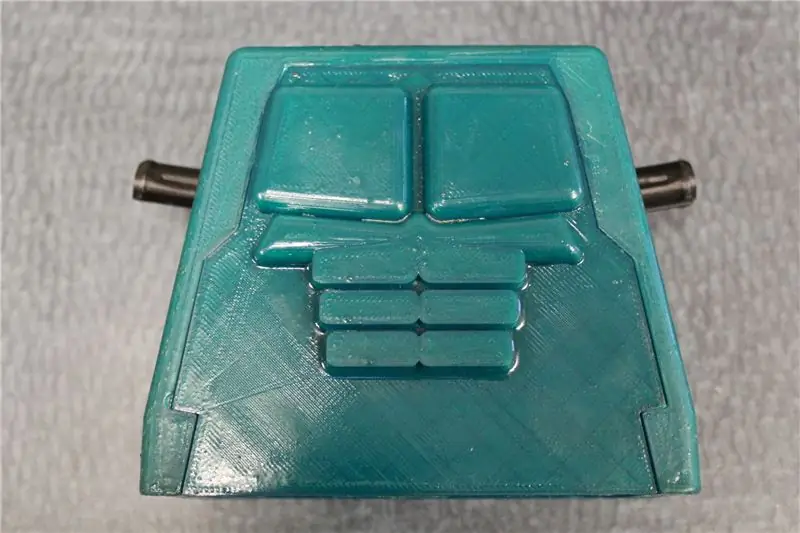

- Schrauben Sie das Kopfservo auf das Servohorn des Körpers, um die Montage abzuschließen. Legen Sie dann die Brustplatte auf den Körper.

Sie sind fertig! Schalten Sie es ein und genießen Sie Ihre Lego Hulk Mega Figur!

Schritt 14: Stimme für mich

Ich habe dies für den Großen und Kleinen Wettbewerb eingereicht, daher würden Ihre Stimmen sehr geschätzt, wenn Ihnen dies gefallen würde.

Zweiter Preis im Großen und Kleinen Wettbewerb

Empfohlen:

LEGO Katapult: 6 Schritte (mit Bildern)

LEGO Katapult: Das LEGO Katapult ist für Kinder gedacht, die keine Pille nehmen mögen. Ich möchte den Kindern das unwillige Verhalten angenehmer machen. Ich liebe LEGO und Arduino, also erstelle ich ein Projekt, indem ich sie miteinander kombiniere. Sie können eine Pille durch Drücken einer Taste starten