Inhaltsverzeichnis:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:17.

- Zuletzt bearbeitet 2025-01-23 12:52.

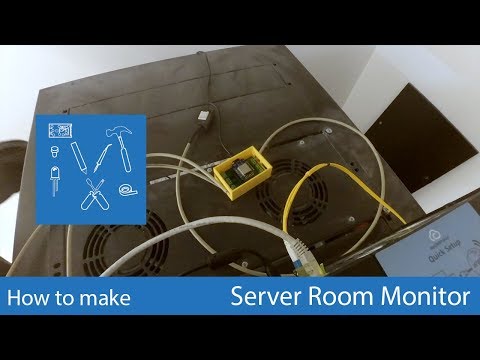

Eines der Probleme eines Serverraums ist die Temperatur. Bei unterschiedlichen Geräten, die Wärme erzeugen, steigt diese schnell an. Und wenn die Klimaanlage ausfällt, stoppt sie schnell alles. Um diese Situationen vorherzusagen, können wir eines von mehreren Umweltüberwachungssystemen auf dem Markt erwerben. Da es sich um ein einfaches System handelt, beschloss ich, eine kundenspezifische Lösung zu entwickeln und ein Serverraum-Monitorsystem zu bauen. Vielen Dank im Voraus für die Unterstützung von PCBWay, die alle notwendigen Leiterplatten zur Verfügung gestellt hat.

Schritt 1: Anforderungen

Anfangs habe ich einen Prototyp auf einem Steckbrett erstellt, damit ich die benötigten Verbindungen kannte. Obwohl der Prototyp nur einen Sensor hat und das Endprodukt mehrere hat, mussten nur die Anschlüsse vervielfacht werden.

Dann war es notwendig, den Code zu erstellen. Die Systemanforderungen sind wie folgt.

Anforderungen

Überwachungsstationen

- überwachen die Umgebungstemperatur und Luftfeuchtigkeit

- mehrere Sensoren haben

- diese Daten an ein zentrales System melden

Zentralsystem

- Daten von mehreren Stationen empfangen

- authentifizieren Sie die Stationen und ihre Daten

- eine Grafik pro Sensor der letzten 24 Stunden anzeigen

- Überwachen Sie die Daten und senden Sie eine Warnung an E-Mail, wenn Sie den festgelegten Bereich wie gewohnt verlassen

Schritt 2: Material

- 1 Wemos D1 Mini

- 3 DHT22

- 9 Dupont-Anschluss

- Telefonkabel

- 9 Dupont-Jumper

- 9 Buchsenleistenstift

Für das zentrale System habe ich eine Anwendung mit PHP und MariaDB entwickelt.

Für jede Station habe ich ein auf Wemos D1 Mini basierendes System mit mehreren DHT22 Sensoren entwickelt.

Jede Station sammelt alle 30 Minuten die Daten der angeschlossenen Sensoren, codiert und sendet sie über eine drahtlose Verbindung an das Zentralsystem. Das zentrale System entschlüsselt die Daten, authentifiziert die Station über einen vordefinierten Schlüssel und fügt die Daten in die Datenbank ein

Schritt 3: Code und PCB

Code

Der gesamte Code ist in meinem GitHub-Konto verfügbar.

PCB

Nach dem Prototyp habe ich die Platine erstellt. Um die Leiterplatte zu erstellen, habe ich Autodesk Eagle verwendet. Diese ist für Leiterplatten bis 11 cm Seitenlänge kostenlos erhältlich.

Um die Leiterplatte in Autodesk Eagle zu erstellen, müssen Sie ein Projekt erstellen und innerhalb des Projekts ein Schema mit den Komponenten und ihren Verbindungen erstellen.

Nachdem dies erstellt wurde, erstelle ich die Platine. Drücken Sie dazu die Schaltfläche, die sich in der Symbolleiste befindet. Autodesk Eagle erstellt eine Leiterplatte mit allen Komponenten und zeigt die jeweiligen Anschlüsse an. Als nächstes müssen Sie die Größe der Leiterplatte definieren, die Komponenten positionieren und die Verbindungen herstellen (weitere Informationen finden Sie hier

Schließlich ist es notwendig, die Zeichnung in das Gerber-Format zu exportieren, um sie zur Produktion einzureichen. Da es mehrere Möglichkeiten gibt, bietet PCBWay ein Tutorial mit den Schritten (https://www.pcbway.com/helpcenter/technical_support/Generate_Gerber_files_in_Eagle.html) an und sagt, welche Dateien zum Einreichen erforderlich sind.

Die Einreichung erfolgt auf der PCBWay-Website. Beim Einreichen werden die Kosten automatisch zur Verfügung gestellt. Eine Option, die überprüft werden sollte, ist die Option "HASL bleifrei", um das Blei von den Platinen zu entfernen. Nach der Einreichung ist der Produktionsprozess schnell und dauert 1 bis 2 Tage.

Schritt 4: Montage

Nachdem ich die PCBWay-Leiterplatten erhalten hatte, lötete ich die verschiedenen Komponenten an Ort und Stelle. Die Leiterplatten werden für die Aufnahme der Komponenten vorbereitet, was den Prozess recht einfach macht.

Nachdem die Leiterplatten fertig sind, habe ich die verschiedenen Sensoranschlusskabel erstellt. Diese bestehen aus einem 2-paarigen Telefonkabel mit Dupont-Steckern zum Anschluss an den Sensor.

Dann musste ich die Fälle erstellen. Diese wurden in Autodesk Fusion 360 modelliert und in PLA auf einem Prusa I3 Hephestos gedruckt.

Dann habe ich es vormontiert. Es war notwendig, die Platine auf dem Gehäuse sowie die verschiedenen Sensoren zu platzieren. Außerdem war es notwendig, die Steckverbinder mit Schrumpfschlauch zu schützen.

Vor Ort wurde die Endmontage durchgeführt. Ich habe einen Sensor in der Mitte eines Racks platziert und zwei weitere darüber. Dadurch kann ich Temperatur und Luftfeuchtigkeit an verschiedenen Stellen im Raum und in unterschiedlichen Höhen überwachen.

Schließlich habe ich überprüft, ob eine Verbindung zum zentralen System besteht und welche Daten übertragen werden.

Im Idealfall sollten alle Sensoren unabhängig von Standort und Höhe die gleichen Werte melden. Melden die oberen Werte höhere Werte, erwärmt sich der Raum.