Inhaltsverzeichnis:

- Schritt 1: Materialien, Zubehör und Werkzeuge

- Schritt 2: Bereiten Sie alle Aufkleber vor

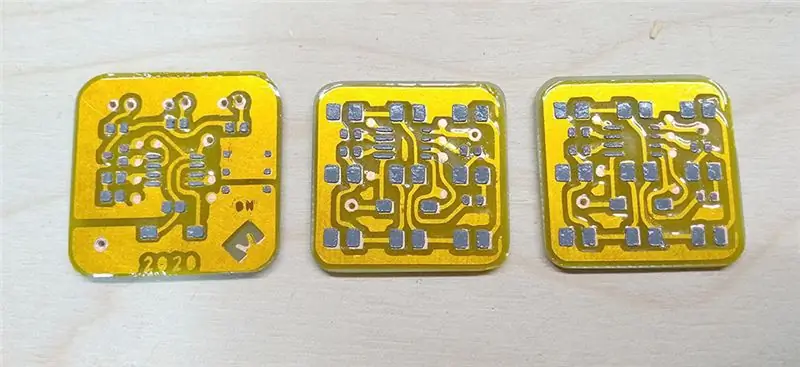

- Schritt 3: Ätzen Sie die Kupferplattierung

- Schritt 4: Schneiden und schleifen Sie die Würfel

- Schritt 5: Anbringen der Kapton-Lötmasken-Aufkleber

- Schritt 6: Würfel zusammenbauen: Lötpaste auftragen

- Schritt 7: Bestückungs- und Reflow-Löten

- Schritt 8: 3D-Drucken Sie die Schlüsselbundhüllen

- Schritt 9: Erstellen Sie eine Programmiervorrichtung

- Schritt 10: Programmieren der Würfel

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:16.

- Zuletzt bearbeitet 2025-01-23 12:52.

Dieses anweisbare besteht aus einer Schritt-für-Schritt-Anleitung, die eine Methode zur Herstellung von Leiterplatten in professioneller Qualität zu Hause durch die Verwendung eines Vinylschneiders auf zuverlässige, einfache und effiziente Weise dokumentiert. Dieses Verfahren ermöglicht die Herstellung von konsistenten und qualitativ hochwertigen Leiterplatten zu Hause mit wenigen gängigen Materialien und in sehr kurzer Zeit. Wenn alle Dateien fertig sind, kann der gesamte Vorgang in wenigen Stunden abgeschlossen werden.

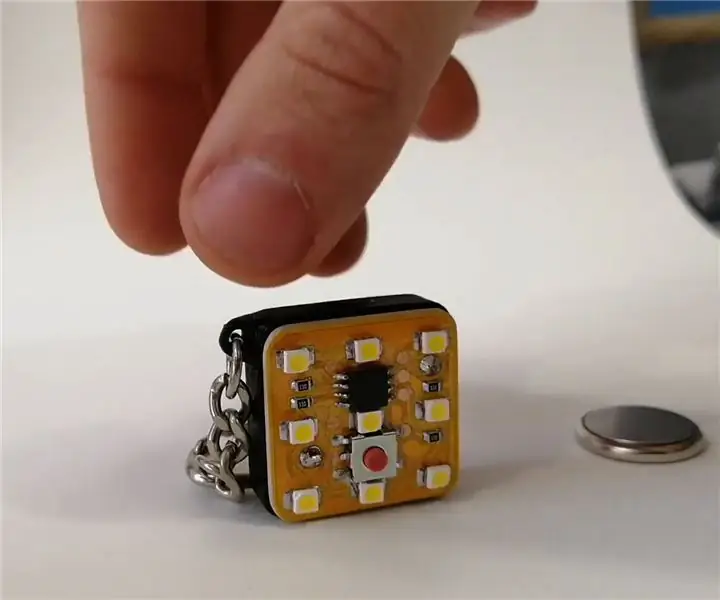

Thema des Leitfadens, tinyDice:

Im Rahmen dieser Anleitung wird der Prozess anhand der Produktion einer Charge von 3 tinyDice veranschaulicht, einem elektronischen Chip basierend auf dem atTiny85 Mikrocontroller mit Software Charlieplexing, der die Ansteuerung von 9 LEDs mit nur 4 Pins und 4 Widerständen ermöglicht. Es ist eine verbesserte Version meines ursprünglichen tinyDice (2014), und alle für dieses Instructable erforderlichen Quelldateien stehen als komprimiertes Paket auf dem Zubehörschritt zum Download zur Verfügung.

Herkunft der Methode:

Als Elektronik-Enthusiast habe ich in der Vergangenheit einiges an Erfahrung mit der Herstellung von Leiterplatten gesammelt, aber die meisten Heimmethoden sind entweder übermäßig unzuverlässig, wie die Tonerübertragungsmethode, oder übermäßig komplex und mühsam, wie die CNC-Router-Methode oder die UV Photoresist-Methode (die ich in der Vergangenheit auf dem ursprünglichen tinyDice behandelt habe). Darüber hinaus ist die Endqualität der Produkte eher schlecht, insbesondere wenn Sie versuchen, UV-Lötmasken zu implementieren.

Aufgrund dieser unbefriedigenden Erfahrungen beschloss ich, alternative Methoden zur Herstellung von PCBs zu Hause zu erkunden. Als ich vor kurzem angefangen habe, mit einem Desktop-Vinylschneider zu experimentieren, kam mir der Gedanke, dass ein Vinylstempel eine ausgezeichnete und zuverlässige Maske für das Ätzen von Leiterplatten sein könnte. Bei ersten Online-Recherchen fand ich keine Hinweise auf Leute, die Vinylstempel zur Herstellung von Leiterplatten verwendeten, was mich überraschte, da es sehr plausibel erscheint. Dies motivierte mich, mit dem Verfahren zu experimentieren und herauszufinden, ob es zuverlässig und effizient funktionieren könnte, PCB-Leiterbahnen vom Computer auf das Kupfer zu übertragen.

Entwicklung der Prozesse:

Saubere und konsistente Kupferleiterbahnen in einer Heimleiterplatte herzustellen ist an sich schon eine Errungenschaft, aber damit die Leiterplatten richtig funktionieren und lange halten, benötigen sie eine Art Lötstopplack, der unerwünschte Lötbrücken verhindert und die Kupferleiterbahnen vor Korrosion schützt. Traditionell wird als Lötstopplack ein UV-härtbares Harz verwendet, das in der Praxis nur schwer zu verarbeiten ist.

Ursprünglich wollte ich Vinylkicker indirekt als Maske zum Aushärten von UV-Lötstopplack verwenden. Bei mehreren Versuchen gelang es mir jedoch nicht, die UV-Lötmaske nur an den vorgesehenen Stellen zuverlässig auszuhärten, und ich konnte nie eine ausreichend dünne und gleichmäßige Schicht herstellen, was letztendlich zu einer Reihe ruinierter Platinen führte. Also habe ich diese Idee verworfen und mir kam der Gedanke, dass vielleicht auch eine Art Stempel direkt als Lötstopplack verwendet werden könnte, obwohl es sicherlich kein Vinyl sein konnte, da es der Hitze des Reflow-Lötens nicht standhalten würde.

In diesem Sinne habe ich mir Kapton-Band angesehen, das selbstklebend, dünn ist und verspricht, ausreichend hohen Temperaturen zum Löten zu widerstehen. Kaptonband wird in Rollen verkauft, aber mir kam der Gedanke, dass es direkt auf dem Vinylschneider geschnitten und direkt als Stempel verwendet werden könnte, wenn es über die Unterlage von herkömmlichem Vinyl aufgebracht würde. Beim ersten Versuch war offensichtlich, dass sich das Kaptonband auf dem Vinylschneider recht vielversprechend verhielt, obwohl alle Schnitte, die über winzige Blasen hinweggingen, gezackt oder unvollständig waren Vinylrücken, ohne dass Luft darunter eingeschlossen werden kann. Dies erwies sich zunächst als ziemlich knifflig, da Kapton zu dünn und klebrig ist, aber als ich versuchte, es mit einer Standard-Plastikkarte zu verlegen, wurde mir klar, dass dies auf diese Weise perfekt und einfach möglich ist.

Durch diese iterativen Versuche habe ich auch einige der praktischen Einschränkungen des Prozesses beobachtet, die Mailny damit zu tun haben, dass die Kupfermaske ursprünglich eine Briefmarke war. Diese Einschränkungen haben sich zu einer Reihe von Designrichtlinien entwickelt, um diesen Prozess zuverlässig zu machen.

Schritt 1: Materialien, Zubehör und Werkzeuge

Materialien:

- 5 x 10 cm Platine blanko

- 10 x 15 cm selbstklebendes Vinyl

- 50mm breites Kaptonband

- 10 x 15 cm Vinyl-Transferfolie

Lieferungen:

- Eisenchlorid-Ätzmittel

- Isopropylalkohol

- Lötpaste

- PETG-Filament (für das Schlüsselbundetui)

Werkzeuge:

- Desktop-Schneideplotter (ich benutze den Silhouette Cameo 3, aber jede einfache Maschine funktioniert)

- Heißluft-Rework-Station (nicht unverzichtbar, aber hilfreich)

- Lötkolben

- Plastikkarte (alter Ausweis oder irgendeine Art)

- USBtinyISP oder Arduino als ISP

- Manueller Acrylschneider (Kann aus einem Abschnitt eines alten Bügelsägeblatts hausgemacht werden)

- 220 & 400 Schleifpapier

- 3D-Drucker (optional, nur zur Herstellung des Schlüsselanhänger-Etuis)

Software:

- Silhouette Studio (oder gleichwertig für andere Marken von Vinylschneidern)

- EAGLE CAD (nicht erforderlich, wenn Sie das Design nicht ändern möchten)

- Photoshop oder ein Bildbearbeitungsprogramm (nicht erforderlich, wenn Sie das Design nicht ändern möchten)

- Arduino IDE + atTinyCore

- AVRDUDESS

- Slic3r oder eine andere 3D-Drucksoftware.

-

tinyDice-Ressourcenpaket (in diesem Schritt als RAR-Datei zum Download verfügbar)

Komponenten:

für jeden tinyDice85:

- 9x 3528 SMD-LEDs (beliebige Farbe, trotzdem empfohlen)

- 1x attiny85 (SOIC)

- 4x 33 Ohm 0805-Widerstände (genauer Wert ist nicht kritisch, verwenden Sie einen ähnlichen Wert, aber trotzdem!)

- 1x SMD-Taster

- 1x CR20XX Batterieclip

- 1x CR2032-Batterie

Für die Programmierlehre:

- 6x Pogo-Pins

- 1x 2x3 Stiftleiste (für ISP)

- 1x 2x1 Stiftleiste (für externe VCC-Quelle)

- 1x AMS1117 3.3v LDO-Regler (SOT-23)

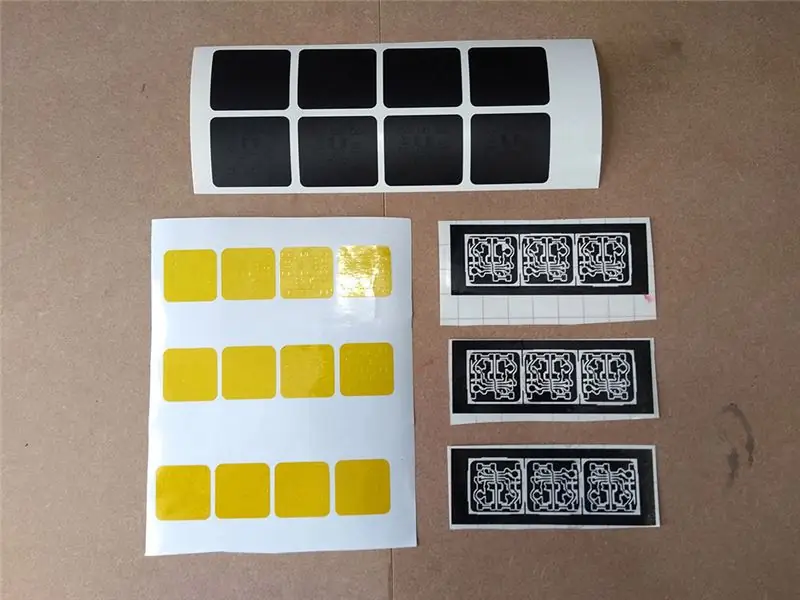

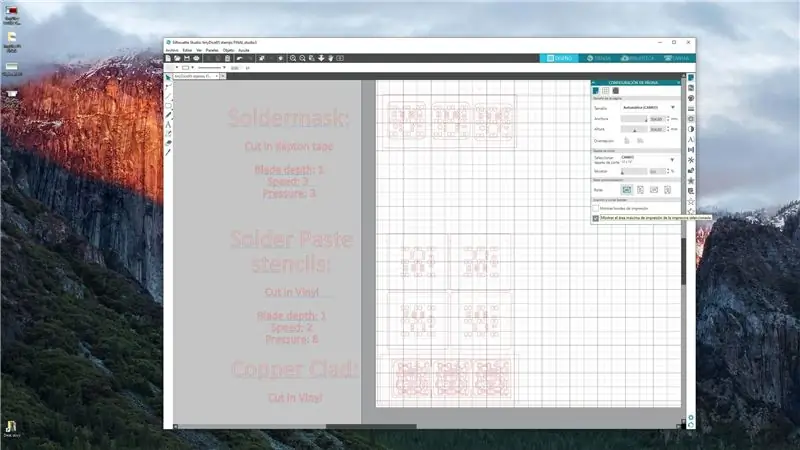

Schritt 2: Bereiten Sie alle Aufkleber vor

Bei diesem Prozess der Herstellung von Leiterplatten zu Hause sind Aufkleber in drei Phasen beteiligt; Als Maske zum Ätzen der Kupferplattierung, als Lötmaske zum Schutz der Leiterbahnen und zum Einschränken des Lots und als Schablone zum Auftragen von Lötpaste auf die Pads. Um den Prozess so weit wie möglich zu optimieren, können alle Aufkleber in einer einzigen Bestuhlung erstellt werden.

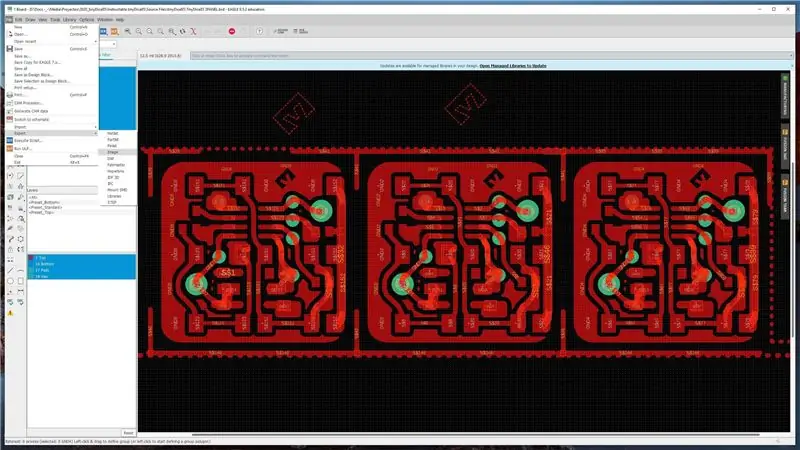

Vorbereiten der Dateien zum Schneiden:

Wenn Sie das Design nicht ändern möchten, können Sie direkt die vorbereiteten Bilder oder die Silhouette Studio-Datei mit allen Aufklebern verwenden. Wenn Sie ein anderes Design verwenden, gehen Sie wie folgt vor, um die Datei zum Schneiden vorzubereiten:

Da die meisten kostenlosen Vinyl-Cutter-Software mit Bildern arbeiten, müssen wir das Design von EAGLE als hochauflösendes Bild exportieren. Blenden Sie dazu zuerst alle Ebenen außer TOP und VIAS aus und exportieren Sie dann das Panel als Bild in MONOCHROME und mindestens 1500 dpi. Als nächstes wiederholen Sie den Vorgang, jedoch nur mit der Tstop-Schicht, um nur die Pads zu erhalten.

Nachdem Sie die Bilder exportiert haben, ist es ratsam, in Photoshop ein wenig aufzuräumen, um die Zuverlässigkeit des Prozesses zu erhöhen. Für das kupferplattierte Bild besteht dies darin, alle kleinen isolierten Kupferbereiche zu löschen oder mit größeren Bereichen zu verbinden, die Mitte aller Durchgangslöcher zu löschen und den Abstand um die Thermik herum zu vergrößern. Für das Pads-Bild müssen Sie sie über eine schwarze Form legen, die das gesamte Kupfer etwas überläuft.

Als nächstes importieren Sie die Bilder in die Schneideplotter-Software, zeichnen sie nach und skalieren sie auf eine Größe von 100 x 100 mm. Ein Vorteil der Panellising-Leiterplatten besteht darin, dass Sie eine konsistente Referenz haben, um sie unabhängig von der Auflösung richtig zu skalieren.

Kaptonband zum Schneiden vorbereiten:

Kaptonband ist ein großartiges Material, aber um es als Aufkleber zu verwenden, müssen wir es zuerst auf eine flache Unterlage legen. Dafür verwenden wir die Rückseite des Vinyl-Transferbandes, also ziehen Sie die Pastete ab und legen Sie sie vorübergehend beiseite, achten Sie darauf, dass sie sauber bleibt. Als nächstes rollen Sie ein Stück Klebeband ab und tragen es vorsichtig mit einer Plastikkarte als Rakel auf die Wachspapierunterlage auf, um sicherzustellen, dass keine Blasen darunter bleiben. Ich empfehle, mehr vorzubereiten, als Sie erwarten, da einige Aufkleber möglicherweise nicht perfekt herauskommen.

Schneiden der Aufkleber:

Nachdem Sie alle Aufkleber in der Vinylschneider-Software nachgezeichnet und skaliert haben, fahren Sie mit dem Anbringen des selbstklebenden Vinylmaterials an einer Ecke der Schneidematte und dem Anbringen des Kapton-Klebebands an einer anderen Ecke fort.

Platzieren Sie als Nächstes in der Software nur die kupferplattierten und Lötpasten-Schablonendesigns über dem Bereich, der dem Vinyl entspricht, und stellen Sie die Schneidparameter auf: Geschwindigkeit 3, Klingentiefe 1, Druck 8. Senden Sie den Auftrag zum Schneiden und lassen Sie die Maschine arbeiten es ist Sache.

Schieben Sie abschließend die zuvor verwendeten Designs beiseite und platzieren Sie nur das Lötstopplack-Design über dem Bereich, der dem Kapton-Band entspricht. Stellen Sie die Schneidparameter auf: Geschwindigkeit 1, Klingentiefe 1, Druck 3. Fahren Sie mit dem Senden des Jobs an die Maschine fort und entfernen Sie nach Abschluss vorsichtig sowohl das selbstklebende Vinyl als auch das Kapton-Material von der Schneidematte. Achte darauf, dass du beim Abziehen keine scharfen Knicke machst.

Entgittern der Aufkleber:

Um die Vinyl-Aufkleber auf die Platine zu übertragen, müssen wir Vinyl-Transferfolie verwenden, um sicherzustellen, dass alle Regionen an Ort und Stelle übertragen werden. Um nur die vorgesehenen Stempelsegmente übertragen zu können, müssen wir vor dem Aufbringen der Transferfolie alle unerwünschten Bereiche entfernen. Verwenden Sie dazu einen Cutter und heben Sie vorsichtig eine Ecke des unerwünschten Bereichs an. Schieben Sie den Cutter darunter und drücken Sie das Vinyl auf die Klinge, damit es kleben bleibt. Als nächstes ziehen Sie den Cutter weg und der Überschuss sollte sich ablösen. Je nach Design können alle unerwünschten Bereiche als einzelnes Stück herauskommen. Legen Sie nach dem Entgittern die Transferfolie NUR über die kupferbeschichteten Aufkleber und entsorgen Sie den Überschuss. An diesem Punkt sind die Vinylaufkleber einsatzbereit. Die Kapton Klebebandsticker sind einteilig und können direkt ohne Transferfolie übertragen werden.

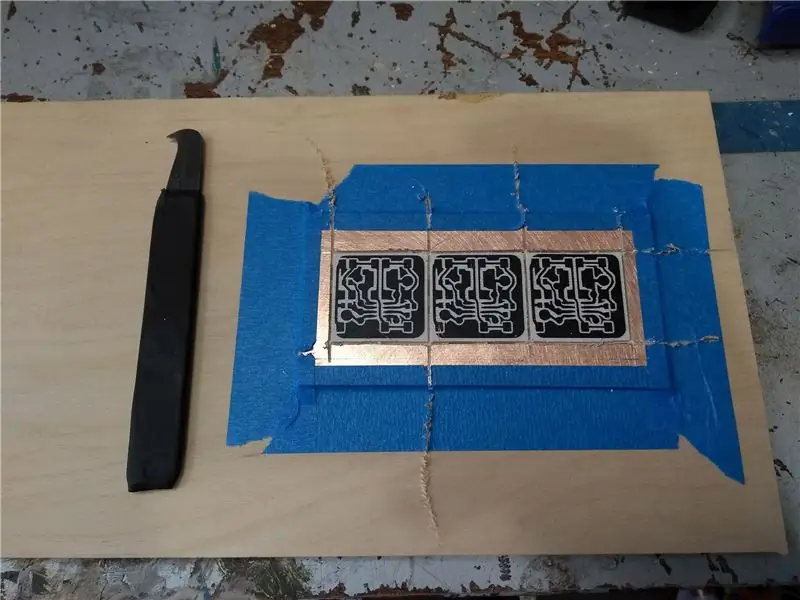

Schritt 3: Ätzen Sie die Kupferplattierung

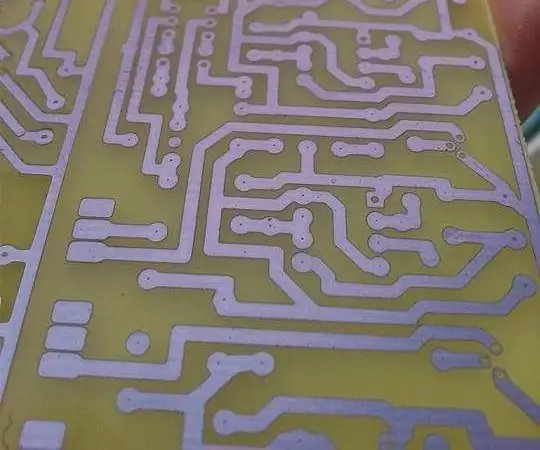

Dies ist der wichtigste Prozessschritt, da die Qualität der Kupferspuren die Erfolgsquote der Endprodukte bestimmt. Wenn es sorgfältig gemacht wird, kann es 100% sein.

Übertragung des CLAD-Aufklebers auf das Kupfer:

Um saubere und zuverlässige Ergebnisse zu gewährleisten, müssen Sie die Platine zunächst mit Isopropylalkohol entfetten. Wenn der Rohling alt ist, wird empfohlen, die Oberfläche gründlich mit Schleifpapier der Körnung 320-400 zu schleifen, indem kleine Kreise über das gesamte Brett verteilt werden.

Nach der vollständigen Reinigung ist es an der Zeit, den Aufkleber auf das Kupfer zu übertragen. Ziehen Sie dazu zuerst eine Ecke der Transferfolie ab und legen Sie den Aufkleber dann verkehrt herum auf einen sauberen Tisch. Ziehen Sie als nächstes das Papier langsam von der Übertragung ab, indem Sie eine scharfe Falte machen und am Tisch entlang ziehen. Auf diese Weise sollten auch die kleinen Pads auf dem Transfer kleben und nicht auf dem Papier bleiben. Aber keine Sorge, wenn ein oder zwei Pads zurückbleiben, können Sie diese später manuell platzieren.

Als nächstes halten Sie das Vinyl-Transfer mit dem Aufkleber mit den Fingerspitzen (kleben Sie sie leicht bis zum Rand) und richten Sie den Aufkleber langsam über der Platine aus, bevor Sie ihn ablegen. Nach der Ausrichtung auf das Kupfer setzen und leicht mit den Fingern FORM THE CENTER OUT nach unten drücken, um eingeschlossene Blasen zu vermeiden. Als nächstes verwenden Sie eine Plastikkarte, um die gesamte Oberfläche abzurakeln, um sicherzustellen, dass das Vinyl stark auf dem Kupfer haftet. Ziehen Sie die Vinyl-Transferfolie auf die gleiche Weise von der Kupferverkleidung ab, wie Sie die Papierunterlage abgezogen haben, und legen Sie alle zurückgebliebenen Pads manuell ein. Wenn der Aufkleber nicht den gesamten Rohling bedeckt, können Sie alle verbleibenden Bereiche mit durchsichtigem Klebeband abdecken, um zu vermeiden, dass überschüssiges Kupfer anätzt und Ihre Verbrauchsmaterialien übermäßig beansprucht werden.

Ätzen der Kupferplattierung:

Für den Ätzprozess benötigen Sie 2 rechteckige Behälter im Tupperware-Stil, einen kleinen Holzstab und das Eisenchlorid-Ätzmittel.

Die vorbereitete Platine mit dem CLAD-Stempel ist fast fertig zum Ätzen, aber es ist sehr wichtig, sie noch einmal mit Isopropylalkohol zu reinigen, um alle Rückstände von der Transferfolie zu entfernen und eine gleichmäßige und vollständige Ätzung zu gewährleisten, ohne dass unerwünschtes Kupfer zurückbleibt.

Um das Eisenchlorid zum Ätzen vorzubereiten, gießen Sie es in einen der Behälter bis etwa zur Hälfte und fügen Sie etwa 30% mehr Wasser hinzu. An diesem Punkt ist die Lösung zum Ätzen bereit, Sie können sie jedoch optional in der Mikrowelle erwärmen 15 Sekunden vor dem Einlegen in die Leiterplatte, um den Ätzprozess zu beschleunigen.

Zum Schluss die Platine in das Eisenchlorid legen und einsinken lassen. Der Vorgang kann eine Weile dauern, aber es ist wichtig, alle 10 bis 15 Minuten zurückzukehren, um die Lösung umzurühren und den Fortschritt zu überprüfen. Verwenden Sie dazu einfach ein kleines Restholz, um an das Brett zu gelangen und kippen Sie es einige Male in die Lösung hinein und heraus. Dadurch wird die Lösung bewegt, um sicherzustellen, dass sie gleichmäßig reagiert, und Sie können sehen, wie viel Kupfer entfernt wurde. Tun Sie dies, bis Sie kein freiliegendes Kupfer mehr sehen, aber lassen Sie es nicht länger, da das Ätzmittel unter dem Aufkleber durchbrechen und die Spuren beschädigen könnte. Lassen Sie den Stick in der Zwischenzeit auf dem anderen Behälter, um zu verhindern, dass sich etwas mit der Ätzlösung verfärbt, da er sehr anfällig für Flecken ist und außerdem einen sehr starken Eisengeruch hat.

Wenn Sie fertig sind, nehmen Sie die Platte aus dem Ätzmittel und spülen Sie sie gründlich mit reichlich Wasser und Seife ab. Nehmen Sie danach einen Trichter oder machen Sie einen mit einer Plastikfolie und befestigen Sie ihn über einer leeren PP-Flasche, um das Ätzmittel zurückzugewinnen und aufzubewahren. Entsorgen Sie verbrauchtes Eisenchlorid NIEMALS über den Abfluss, verwenden Sie es so oft wie möglich wieder und entsorgen Sie es, indem Sie es trocknen lassen und dann als Feststoff entsorgen.

Das Ätzen ist der zeitaufwendigste Schritt des Prozesses. Mit frischem Eisenchlorid kann dies in weniger als einer Stunde erledigt werden, bei wiederverwendeten Verbrauchsmaterialien kann es jedoch bis zu 4 Stunden dauern. Seien Sie also geduldig und überprüfen Sie sie regelmäßig.

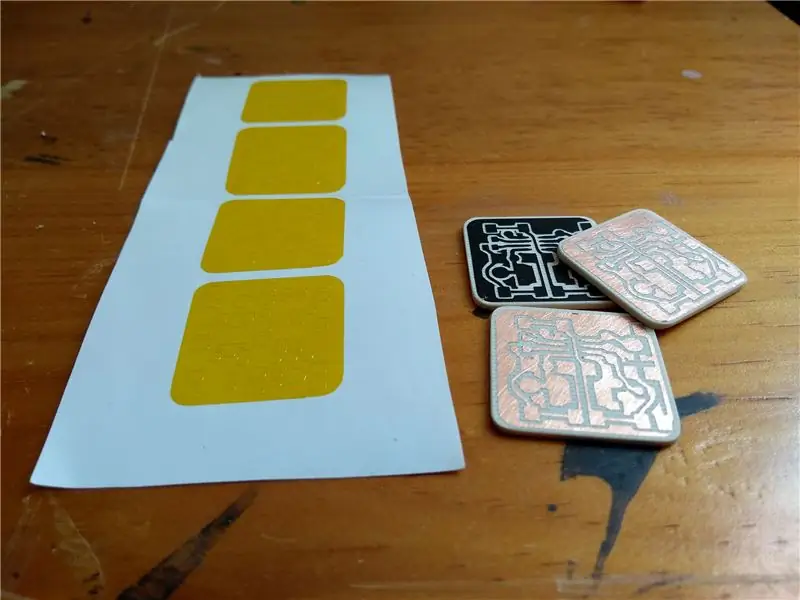

Schritt 4: Schneiden und schleifen Sie die Würfel

Ein Vorteil der Panellising-Leiterplatten besteht darin, dass Sie das Panel als Schnitthilfe verwenden können und dass es einfacher ist, eine größere Platine zu handhaben. Um die Bretter zu trennen und ihnen ein ordentliches Finish zu geben, müssen wir sie zuerst auseinanderschneiden und die Kanten und Ecken schleifen.

Das Schneiden der Leiterplatte kann nicht mit einem normalen Cutter, einer Schere oder Säge erfolgen, da diese Prozesse mit ziemlicher Sicherheit fehlschlagen oder die Platinen beschädigen würden. Zum Schneiden verwenden wir ein einfaches Klauenwerkzeug, das bei jedem Durchgang nach und nach Schichten abkratzt und eine Rille vollständig durchschneidet. Diese Klingen werden im Handel als Acrylschneider verkauft, können aber auch aus einigen zerbrochenen Bügelsägeblättern selbst hergestellt werden. Es ist ratsam, die Klinge während des Prozesses nachzuschärfen, da Glasfaserbretter die Schneide schnell abnutzen. Es ist nicht notwendig, den ganzen Weg durchzuschneiden, nur den größten Teil des Weges, und danach einfach jedes Stück abzubrechen.

Nach dem Schneiden sind die Kanten ziemlich rau und uneben, daher müssen wir sie zuerst gründlich mit 240er Schleifpapier und danach mit etwa 400er Körnung für zusätzliche Glätte schleifen. Achten Sie darauf, auch die Ecken abzurunden, indem Sie der Form der Kupferverkleidung folgen.

Zum Schluss ziehen Sie die Aufkleber mit einem Cutter vorsichtig von den Brettern ab. Dies kann vor dem Schneiden erfolgen, aber die Aufkleber helfen dabei, das Kupfer während des Schneidvorgangs zu schützen.

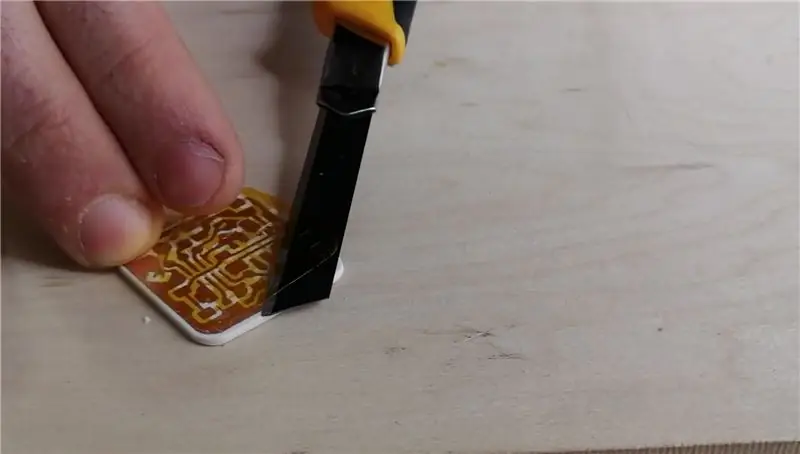

Schritt 5: Anbringen der Kapton-Lötmasken-Aufkleber

Jetzt mit den geschnittenen Platinen sind wir fast fertig mit dem Zusammenbau der Schaltung, aber um sicherzustellen, dass die Kupferleiterbahnen langfristig geschützt sind und das Lot nur dort bleibt, wo es soll, benötigen wir einen Lötstopplack, der konventionell mit UV-härtenden Harzen hergestellt wird. Der traditionelle Prozess ist ziemlich giftig, schmutzig und unzuverlässig, daher wird eine praktischere Alternative für die Heimherstellung benötigt.

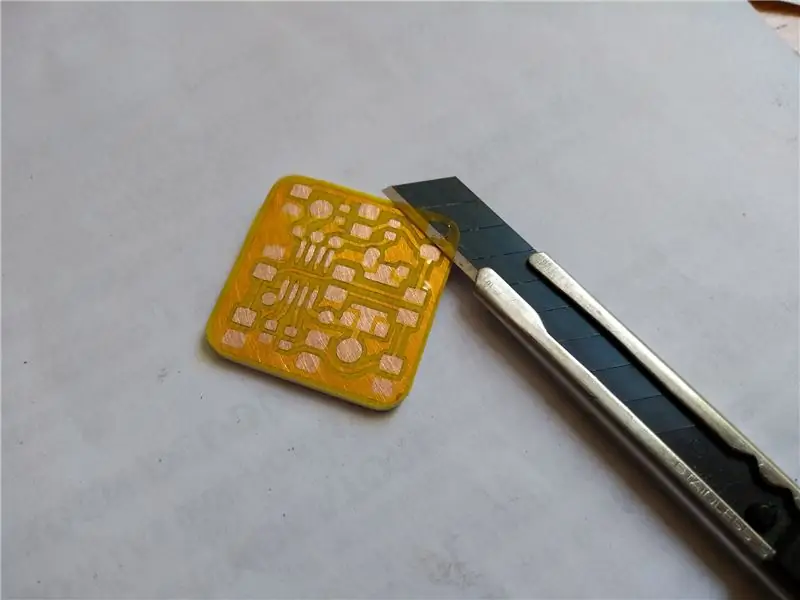

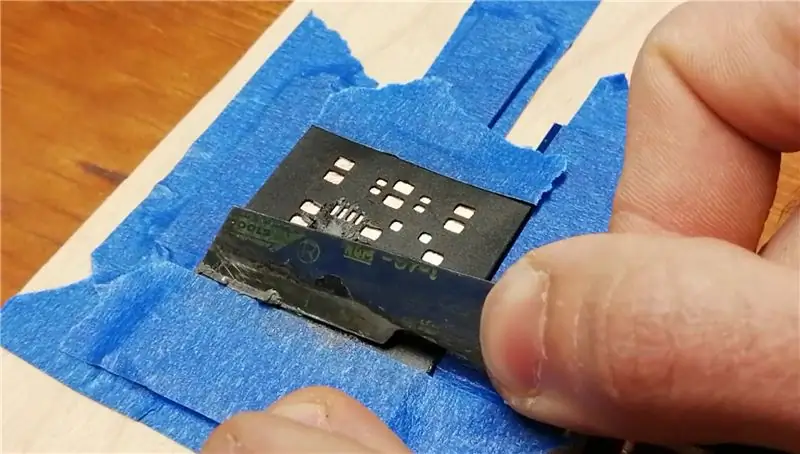

In diesem Fall nutzen wir das Kaptonband aufgrund seiner hohen Temperaturbeständigkeit und selbstklebenden Eigenschaften als Lötstopplack. Um die Aufkleber auf die Leiterplatten zu übertragen, verwenden wir wieder den Cutter als Unterlage. Reinigen Sie die Leiterplatten vor dem Übertragen der Aufkleber gründlich mit Reinigungsalkohol, um Fett oder Rückstände vom Vinyl zu entfernen. Heben Sie als nächstes den Kapton-Aufkleber vorsichtig mit dem Cutter vom Trägerpapier ab (siehe Bild 2). Heben Sie dazu zuerst eine kleine Ecke des Aufklebers mit dem Cutter an und drücken Sie ihn gegen die Klinge, damit er klebt, dann ziehen Sie den Cutter langsam vom Papier weg, ohne die scharfe Kante zu knicken, bis sich der gesamte Aufkleber vom Papier löst und bleibt an der Klinge kleben.

Schließlich ist es wichtig, sicherzustellen, dass der Aufkleber richtig mit den Pads ausgerichtet ist, bevor Sie ihn anbringen. Bringen Sie ihn also vorsichtig mit dem Cutter über die Platine und streichen Sie ihn ein paar Mal leicht über die Platine Es schwimmt auf der Oberfläche, sodass Sie die Platzierung anpassen können, bevor Sie es festdrücken. Wenn der Stempel vorzeitig klebt, ziehen Sie ihn vorsichtig vom Karton ab, während Sie ihn vom Papier abgezogen haben, und wiederholen Sie die Ausrichtung. Wenn es richtig ausgerichtet ist, drücken Sie es mit den Fingern fest auf die Platine und ziehen Sie den Cutter vorsichtig vom Aufkleber ab, um die Einstellung abzuschließen. Als nächstes reinigt man die Platinen noch einmal mit Alkohol und nun sind die Platinen offiziell fertig. Sie können sofort verwendet oder für später eingelagert werden.

Schritt 6: Würfel zusammenbauen: Lötpaste auftragen

Ein Vorteil von SMD-Schaltungen besteht darin, dass sie sehr zuverlässig und schnell mit Paste gelötet werden können, indem eine einfache Schablone verwendet wird, die nur auf den Pads aufgebracht wird und für beliebig viele Einheiten wiederverwendet werden kann. Herkömmliche SMD-Schablonen werden aus Stahl hergestellt und sind daher ziemlich teuer und für das Prototyping unpraktisch, die Schablone kann jedoch auch aus Vinyl-Aufklebern bestehen. Dabei verwenden wir sowohl das Original als auch eine gespiegelte Version des Aufklebers, um eine nicht selbstklebende Kunststoffschablone zu erstellen.

Lotpaste enthält viel Flussmittel, so dass es beim Reflow deutlich reduziert wird. Daher müssen wir eine ausreichend dicke Schicht auftragen, um sicherzustellen, dass sich die Verbindungen richtig mit Lot füllen. Um die Schablone mit der richtigen Dicke zu machen, müssen wir 4 Vinylaufkleber zusammenschichten. Tun Sie dies sorgfältig, um sicherzustellen, dass die Löcher vollständig ausgerichtet sind.

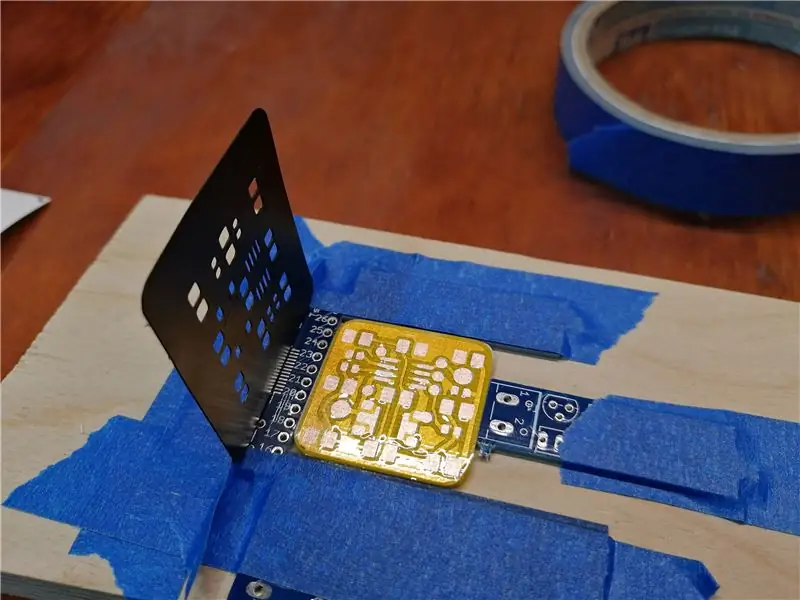

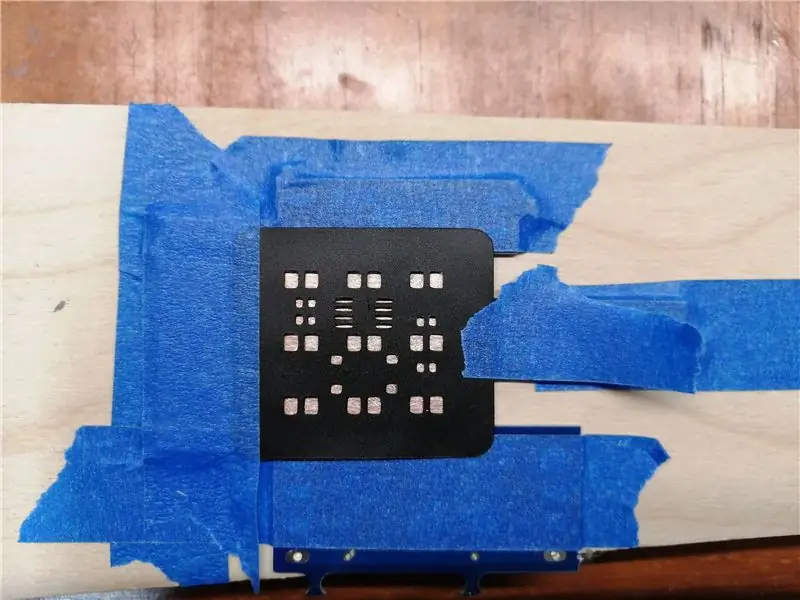

Bauen Sie als nächstes einen kleinen Rand um eine Platine aus Schrottleiterplatten oder einem anderen Material der gleichen Dicke und befestigen Sie die Schablone an einer einzigen Seite, um als Scharnier zu dienen, um die richtige Ausrichtung der Schablone über den Pads zu gewährleisten (siehe Bild 2.).).

Nehmen Sie schließlich mit einem beliebigen Linealwerkzeug etwas Lötpaste und verteilen Sie sie über die Schablone, bis alle Löcher gefüllt sind, und kratzen Sie den Rest mit dem gleichen Werkzeug zurück in die Flasche. Berühren Sie die Lötpaste nicht direkt, da sie Blei enthält, was am besten vermieden wird. Machen Sie sich keine Sorgen, wenn Sie es berühren, reinigen Sie es einfach gründlich.

Heben Sie die Schablone an und entfernen Sie die Platine aus der Schablone. Wiederholen Sie den Vorgang für alle Boards, die Sie montieren möchten. Nun sind die Platinen bereit zum Bestücken und Löten.

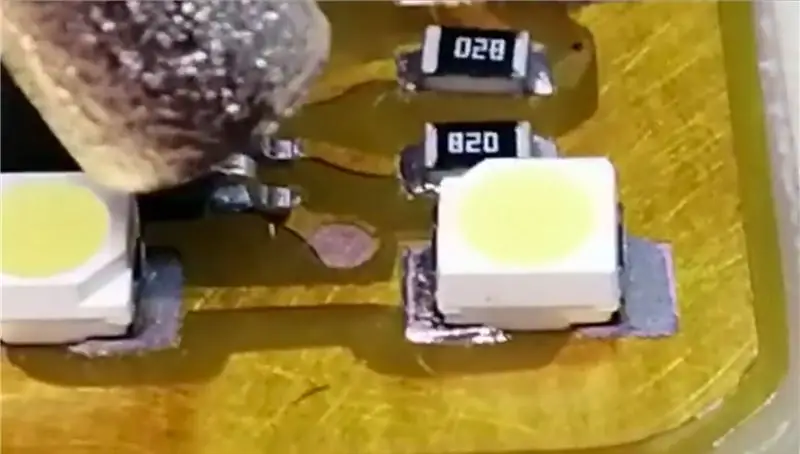

Schritt 7: Bestückungs- und Reflow-Löten

Mit der Lötpaste auf den Platinen ist es an der Zeit, alle Komponenten zu bestücken. Verwenden Sie dazu eine Pinzette mit feiner Spitze und legen Sie jede Komponente vorsichtig auf ihre Pads, um die richtige Ausrichtung und Ausrichtung zu gewährleisten (siehe Bild 2). Nehmen Sie sich dabei Zeit und korrigieren Sie eventuelle Fehlstellungen. Sobald alle Komponenten platziert sind, schalten Sie das Air-Reflow-Tool ein und beginnen Sie nach und nach mit dem Vorwärmen der gesamten Platine, indem Sie im Kreis darüber schweben (siehe Bild 3). Fahren Sie als Nächstes damit fort, die heiße Luft direkt über jedes Pad zu leiten, bis es vollständig zurückströmt (Bild 4). Wenn Sie mit dem Reflowing fertig sind, ist es an der Zeit, den Batterieclip hinzuzufügen. Bohren Sie dazu die Mitten der 2 größeren runden Pads und platzieren Sie den Batterieclip auf der Unterseite des Boards. Es ist ratsam, den Batterieclip auch mit Epoxy auf die Platine zu kleben, um die Spannung von den Stromstiften zu entlasten, da der Clip die Platine auf dem Gehäuse hält. An diesem Punkt ist die Leiterplatte fertig montiert und bereit für die Programmierung.

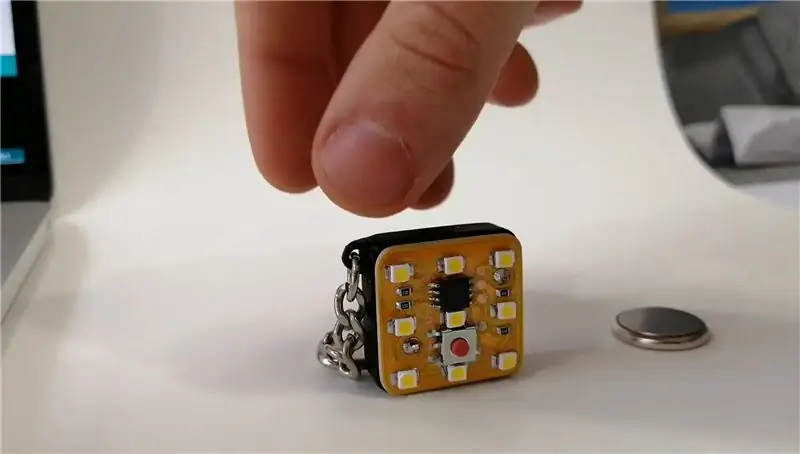

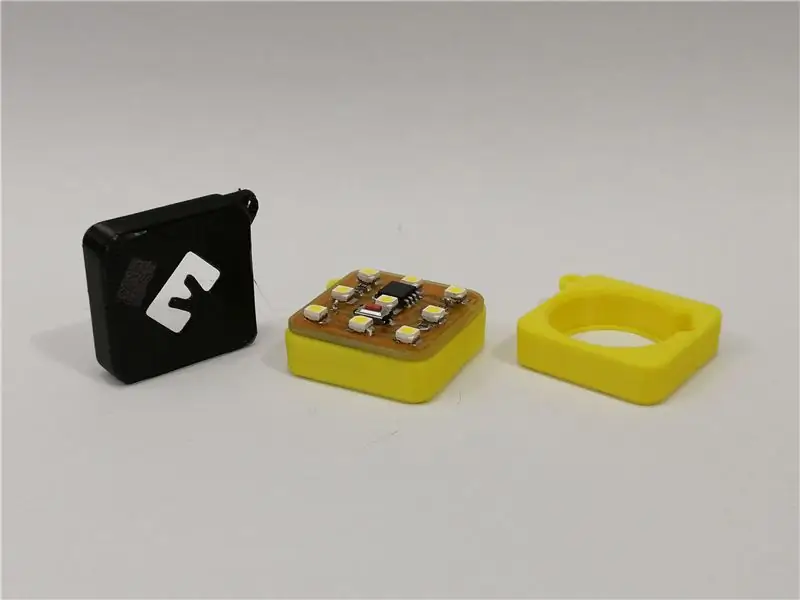

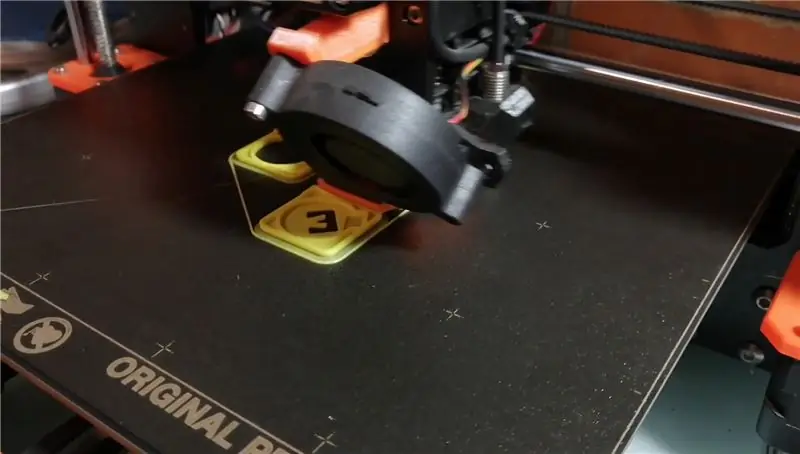

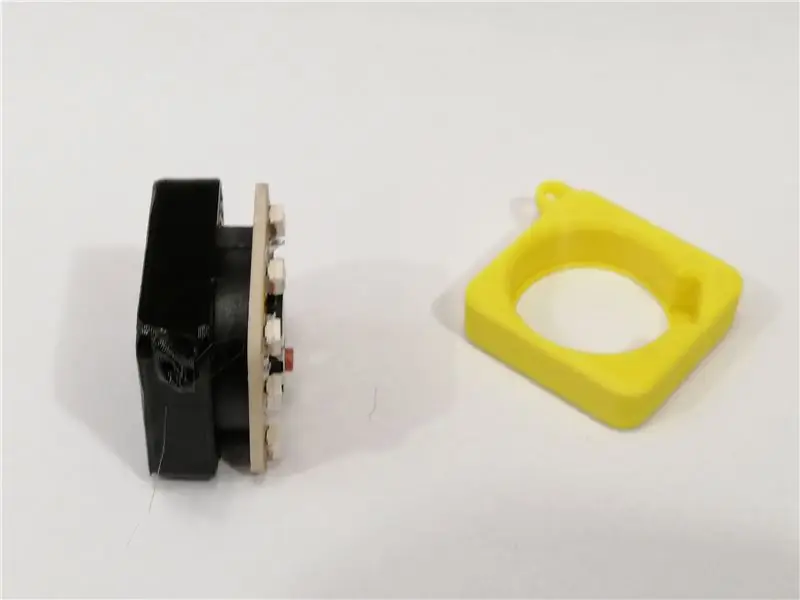

Schritt 8: 3D-Drucken Sie die Schlüsselbundhüllen

Die 3D-gedruckten Hüllen sind optional, aber sehr zu empfehlen, da sie dem Objekt viel Charakter verleihen, indem sie es in einen Schlüsselanhänger verwandeln und gleichzeitig den Würfel schützen. Es ist zwingend erforderlich, sie in PETG zu drucken, um eine hohe Haltbarkeit zu gewährleisten, da PLA höchstwahrscheinlich sehr schnell bricht. Ich habe zwei Versionen des Gehäuses hergestellt, eine mit einer hohlen Rückseite zum Entfernen des Akkus und eine andere mit meinem Logo auf der Rückseite, die den Akku sicher und versteckt hält. Da der Stromkreis sehr wenig Energie verbraucht, kann der Akku im Gehäuse eingeschlossen werden ohne Probleme.

Um das Gehäuse zu montieren, drücken Sie einfach den Batterieclip auf den 3D-Druck, bis die Platine bündig mit der Kante ist. Abhängig von Ihrem genauen Batterieclip müssen Sie ihn möglicherweise leicht abschleifen oder die Höhe des Gehäuses erhöhen, um sicherzustellen, dass er vollständig hineinpasst. Überprüfen Sie ihn daher vor dem Zusammenbau. Bei Bedarf lässt sich das Gehäuse jedoch öffnen, indem man die Platine am Rand langsam herauszieht.

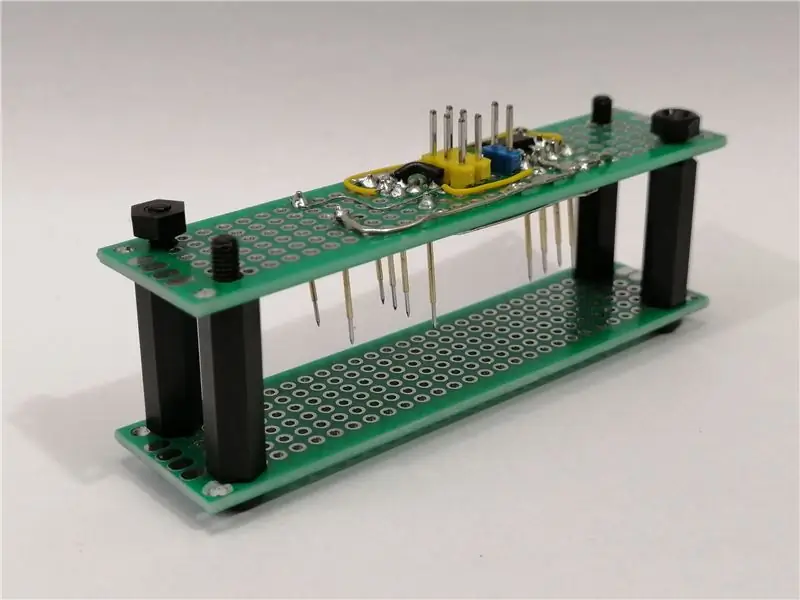

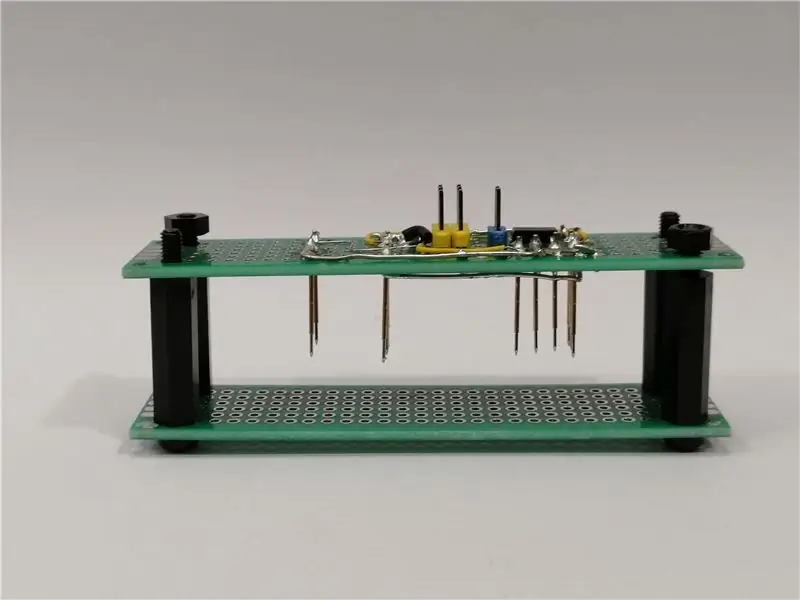

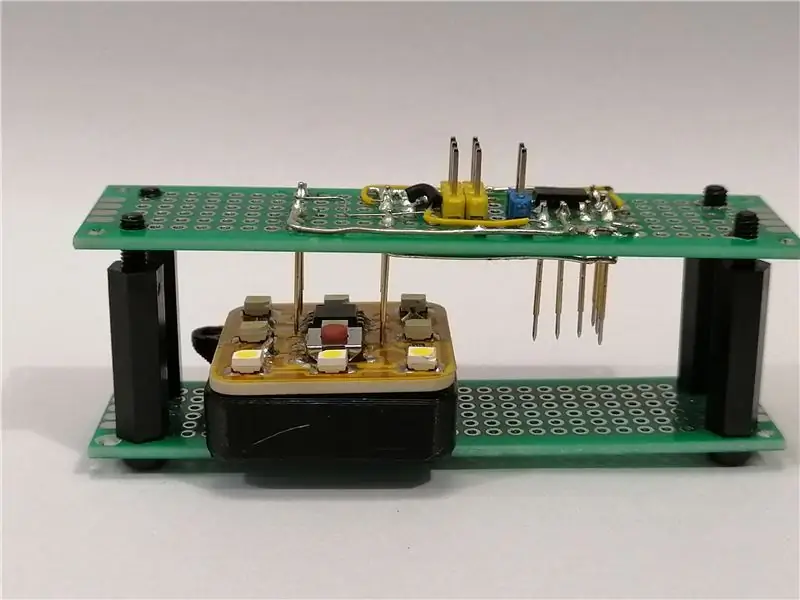

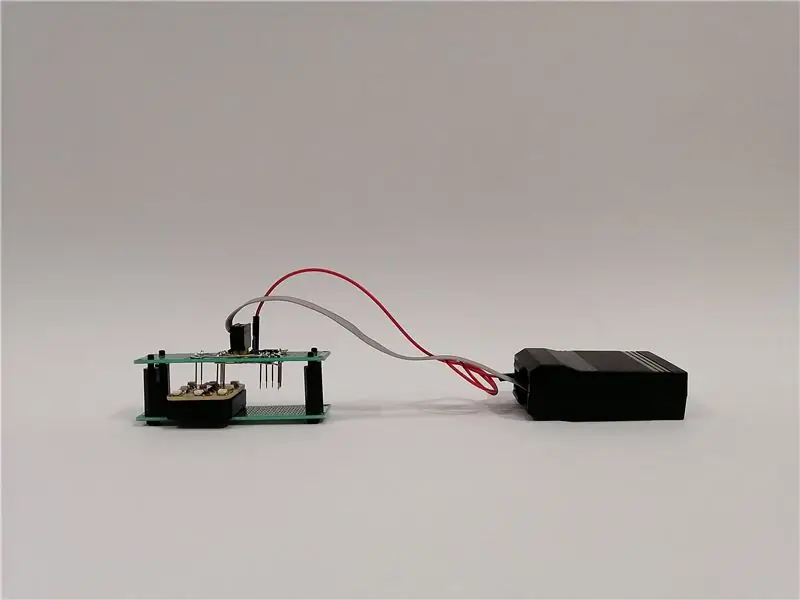

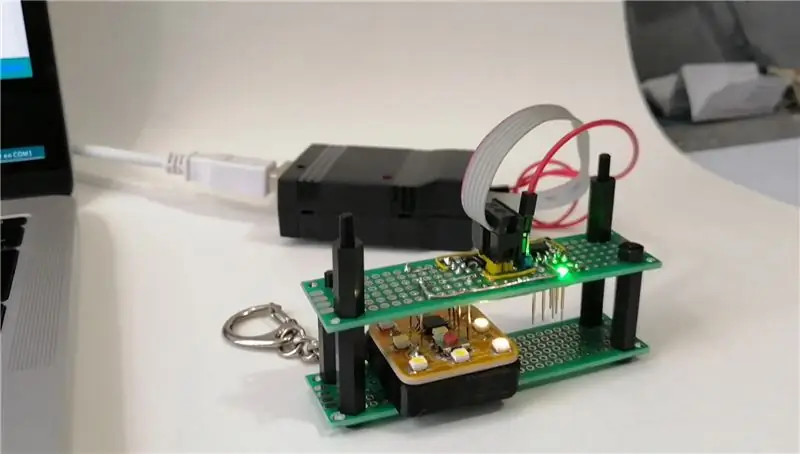

Schritt 9: Erstellen Sie eine Programmiervorrichtung

Jetzt sind die tinyDice vollständig zusammengebaut, wir müssen sie jedoch so programmieren, dass sie das tun, was sie sollen. Dazu verwenden wir eine Pogo-Pin-Vorrichtung, die alle Programmierpads auf der Platine kontaktiert und in einen ISP-Programmierer gesteckt wird, der ein USBtinyISP oder ein Arduino als ISP sein kann. Der tinyDice verfügt über alle Programmierstifte, die auf Pads mit einem Standardabstand von 100 Mill (2,54 mm) verfügbar sind, um die Montage der Vorrichtung auf einer Standard-Lochplatte zu ermöglichen. Folgen Sie dem Anschlussdiagramm, um jeden Pogo-Pin mit dem ISP-Header zu verbinden. Für Entwicklungszwecke habe ich eine Doppellehre gemacht, die auch für ein anderes Board dient, an dem ich arbeite, und einen LDO-Regler eingebaut, um das Entladen der Batterien während des Tests zu vermeiden, aber für eine einmalige Programmierung können wir den Strom direkt aus der Batterie beziehen

tinyDice sind für den Betrieb mit 3 Volt ausgelegt, daher besteht bei der Programmierung mit 5 Volt die Gefahr, dass die IO-Pins des Mikrocontrollers, der LEDs oder sogar des Programmierers beschädigt werden, da zu viel Strom durch die Strombegrenzungswiderstände der LED gezogen würde. Um den Chip zu programmieren, ohne etwas zu beschädigen, müssen wir also seine native Spannung von der Batterie verwenden. Wenn Sie einen USBtinyISP verwenden, entfernen Sie einfach den Power-Jumper, der den internen Logic Lever Shifter von der Batterie des tinyDice mit Strom versorgt zu jeder Datenleitung.

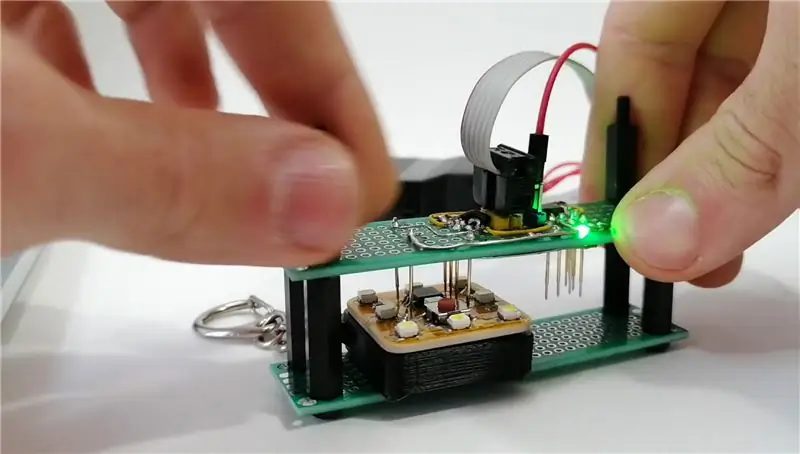

Schritt 10: Programmieren der Würfel

Montieren Sie für den Programmiervorgang die Vorrichtung vorsichtig mit Abstandshaltern über den Würfeln und stellen Sie sicher, dass alle Pogo-Pins richtig auf die entsprechenden Pads drücken. Seien Sie vorsichtig und schieben Sie die Matrize nicht unter die Stifte, da sie sehr leicht brechen können. Als nächstes stecken Sie den USBtinyISP auf die Vorrichtung und den Computer.

Öffnen Sie die Arduino IDE, laden Sie die tinyDice-Skizze und wählen Sie den atTiny85-Chip mit dem USBtinyISP als Programmierer aus. Drücken Sie die Upload-Taste und überprüfen Sie die Würfel, 2 LEDs sollten für eine Weile blinken. Wenn alles erfolgreich ist, ist der tinyDice nun programmiert, fertig und einsatzbereit. Wiederholen Sie den Programmiervorgang für alle von Ihnen erstellten Einheiten und lagern Sie die Schablone anschließend komplett montiert, um die Pogo-Pins zu schützen.

Der Code:

Das Programm des tinyDice ist so ausgelegt, dass es zunächst eine "denkende" Animation anzeigt und dann eine Zufallszahl zwischen 0 und 9 generiert, die für einige Sekunden angezeigt wird. Alle Übergänge werden mit PWM für jede LED durchgeführt, um Überblendungen zu ermöglichen. Nach Anzeige der Zahl und Ausblenden geht der Prozessor in den Schlafmodus, der den Akkuverbrauch im Wesentlichen stoppt, so dass der Akku theoretisch etwa 6.000 "Würfe" halten sollte.

Der gesamte Code ist um einen 8-kHz-Timer-Interrupt strukturiert, der das Charlieplexing und die 10-Schritt-PWM für jede LED sowie das Fortschreiten der Animationen übernimmt. Ausführlichere Erklärungen zu jeder Funktion werden auf der Arduino-Skizze kommentiert.

Schlussfolgerungen:

Die Ergebnisse dieser Methode für die Leiterplattenherstellung zu Hause haben meine anfänglichen Erwartungen bei weitem übertroffen, da ich festgestellt habe, dass sie äußerst zuverlässig sein und sehr hochwertige Ergebnisse für das einfache und schnelle Prototyping von SMD- und Durchgangslochschaltungen liefern kann. Aus diesem Grund ermutige ich Heimwerker, diese Methode für ihre eigenen Designs auszuprobieren und Ihre Ergebnisse und Erkenntnisse mit der Community zu teilen.

Diese neue Version des tinyDice ist an sich ein sehr schönes und lustiges Objekt, das man mit Freunden teilen kann, da die Animationen und das Schlüsselbundgehäuse es einzigartig und interessant machen. Ich hoffe, Sie mochten dieses instructable und teilen Sie bitte Ihre Kommentare und Erfahrungen zu diesem Thema mit, damit sich die Methode weiterentwickelt. Experimentieren Sie auch gerne mit dem Code und teilen Sie interessante Variationen, damit andere sie ausprobieren können.

Dieser Leitfaden ist Teil des PCB-Design-Wettbewerbs. Bitte stimmen Sie für ihn, wenn Sie ihn für würdig halten, und teilen Sie ihn mit Ihren Freunden und Elektronik-Enthusiasten.

Zweiter Preis bei der PCB Design Challenge

Empfohlen:

Wie man eine professionelle Leiterplatte herstellt (ist es das wert?): 5 Schritte

Wie man eine professionelle Leiterplatte herstellt (ist es das wert?): Ich möchte meine "PCB-Erfahrungen" mit dir

So verwandeln Sie Ihr Design in eine professionelle Leiterplatte - Mein Ansatz: 9 Schritte

So verwandeln Sie Ihr Design in eine professionelle Leiterplatte | Mein Ansatz: In diesem Beitrag werde ich meinen Ansatz zum Bau einer professionellen Leiterplatte in sehr wenigen detaillierten Schritten teilen. Ich habe auch ein Video desselben eingebettet, Sie können es sich ansehen oder den Beitrag für die detaillierte Erklärung weiterlesen. Beginnen wir also mit der

So erstellen Sie eine professionelle Leiterplatte: die vollständige Anleitung – wikiHow

So erstellen Sie eine professionelle Leiterplatte: die vollständige Anleitung: Hallo zusammen, heute zeige ich Ihnen, wie Sie eine professionelle Leiterplatte herstellen, um Ihre elektronischen Projekte zu verbessern. Lasst uns beginnen

Professionelle ART Tracing Lightbox KOSTENLOS in weniger als 15 Minuten!!! ($100 in Geschäften): 3 Schritte

Professionelle ART Tracing Lightbox KOSTENLOS in weniger als 15 Minuten!!! ($100 in Stores): Alle Künstler, Architekten, Fotografen und Hobby-Enthusiasten aufgepasst: Ist es Ihnen jemals schwergefallen, Kunstwerke, Fotos oder andere Medien nachzuverfolgen? Haben Sie jemals an einem Kunstwerk gearbeitet und dabei Pauspapier als unpraktisch, ineffektiv oder

So bauen Sie Ihre eigene professionelle Wanduhr – wikiHow

So stellen Sie Ihre eigene professionelle Wanduhr her: Ich habe diese erstaunliche Uhr mit "The Zapper!" mit einfachen Büromaterialien und einer Uhr, die ich von Wal-Mart für 3,49 $ gekauft habe