Inhaltsverzeichnis:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:16.

- Zuletzt bearbeitet 2025-01-23 12:52.

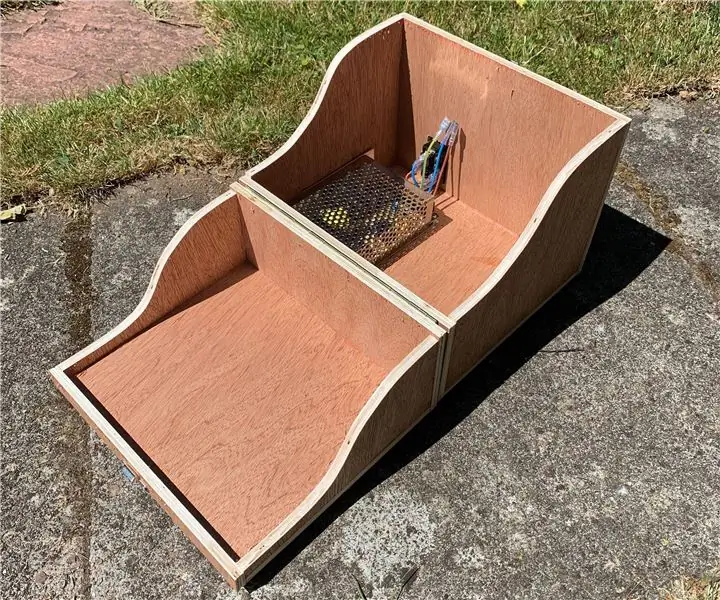

Dies ist sowohl eine Fortsetzung als auch eine Richtungsänderung von den vorherigen beiden instructables. Ich baute den Hauptkorpus der Box und das funktionierte gut, ich fügte das Netzteil hinzu und das funktionierte gut, aber dann habe ich versucht, die Schaltkreise, die ich in den Rest der Box eingebaut hatte, unterzubringen, und sie passten nicht. In der Tat, wenn ich sie passend gemacht habe, war kein Platz für ein Projekt. Der Kompromiss, den ich gemacht habe, besteht darin, alle Schalter und Netzteile aus dem Deckel in die Hauptbox zu verlegen, um mehr Platz für die Verkabelung zu schaffen.

Das Ganze schließt sich zu einer Box, die leicht von Ort zu Ort bewegt oder zur Aufbewahrung weggeräumt werden kann. Hier nicht dargestellt, aber die Vorderseite des Deckels enthält ein weiteres separates Brett, an dem Steckbretter befestigt sind und mit Klettverschluss befestigt werden können. Ich werde so schnell wie möglich Bilder davon organisieren.

Lieferungen

Nur für diese überarbeitete Phase

9mm Sperrholz

14 x 20 cm, 13 x 23 cm, 2 x 23 cm

40-Pin-Steckerleiste

4 x beleuchtete Wippschalter

1 x DPDT Center-Off-Wippschalter (kann nur DPDT sein)

USB-Hub 4-Wege mit geschalteten Netzteilen. Ein gängiges Modell ist auf den Bildern zu sehen

USB Typ B-Einbaubuchse

2 x Buck/Boost-Spannungsabwärtswandler, eingestellt auf 5V

1 x Buck/Boost-Spannungs-Up/Down-Wandler, eingestellt auf 12V

1 x Buck/Boost-Dual-Rail-Spannungs-Up/Down-Wandler, eingestellt auf 12V

Diverse Matrix-Board-Bits, ich habe Reste und Ausschuss anstelle von neuem perfektem Board verwendet

Viele mehradrige Drähte, ausgelegt für 3A oder mehr.

Flachstecker

Negativspannungsgenerator

555 Timer-IC

Widerstände 4k8 und 33K 1/4watt

Polyesterkondensatoren 22n, 10n

Elektrolytkondensatoren 33u und 220u (30V plus Leistung)

2 x 1N4001-Dioden, aber alle kleinen Gleichrichterdioden reichen aus.

Schritt 1: Hauptbox-Netzteil

Die Hauptstromversorgung ist in die untere Hälfte der Box eingebaut und besteht aus handelsüblichen Schalteinheiten, die zusammen mit einem Satz Schalter verbunden sind und die Elektronik im Deckel der Box über ein 40-Pin-Flachbandkabel und Stecker mit Strom versorgen. Die Stromversorgung erfolgt entweder über einen Netzeingang und ein 12-V-Gleichstrom-Schaltnetzteil oder über eine XLR-Buchse, die zur Stromversorgung von einer 12-V-Batterie vorgesehen ist, wenn sie in einem Wohnmobil verwendet wird, aber eine Batterie sein könnte, die in der Box selbst mitgeführt wird. Die Stromversorgung von beiden wird über einen Dreiwegeschalter, Netzstrom, Batterie oder Mittelstellung ausgewählt.

Die Stromversorgung wird durch einen beleuchteten Wippschalter geschaltet, um das Einschalten anzuzeigen. Die Hauptstromversorgung versorgt die anderen Schalter mit Strom und eine 12-V-Buck-Boost-Versorgung, die die Deckelelektronik mit Strom versorgt. Dieser speist auch einen einfachen negativen Spannungsgenerator für die analogen Komponenten im Display.

Ein 5V Buck-Boost Modul wird von einem beleuchteten Wippschalter versorgt und stellt 5V zur Nutzung durch aufgebaute Schaltungen im Deckel zur Verfügung und wird über das Flachbandkabel geführt.

Ein +/- 12V Buck-Boost-Modul wird von einem beleuchteten Wippschalter versorgt und bietet sowohl eine +12V- als auch -12V-Versorgung für die Verwendung durch analoge Schaltkreise und wird über das Flachbandkabel geführt.

Ein viertes Buck-Boost-Modul wird vom letzten Schalter gespeist, um den USB-Hub mit Strom zu versorgen. Der USB 2.0-Hub ist ein kostengünstiges Produkt, das vier stromgeschaltete Steckdosen sowie die Logik für den Betrieb als Hub bietet. Dazu später mehr.

Schritt 2: Neue Boden- und Deckelplatten

Um an das neue Netzteil-Layout zu passen, mussten neue Panels geschnitten werden, deren Layout sich in den PDFs befindet, sowie eine Verlängerung an der Seite des Deckels, um den dahinterliegenden Drähten mehr Platz zu geben.

Die Stromversorgung erfolgte im Original über Bananenstecker und -buchsen, bei diesem mit mehreren Netzteilen erfolgt die Verbindung zwischen Deckel und Boden jedoch über ein 40-poliges Flachbandkabel. Der Sockel wird auf ein Stück Matrixplatine gelötet, das durch das dafür vorgesehene Loch geschoben und verschraubt wird. Die Buchsen sind kodiert, so dass sie beim Anbringen an die Platinen ausgerichtet werden müssen, um sicherzustellen, dass das verwendete Flachbandkabel sauber zwischen ihnen passt und nicht vertauscht wird. Ich habe ein 20cm Flachbandkabel verwendet, das sich bei den verwendeten Maßen beim Schließen des Deckels einfach gut zusammenfalten lässt.

Um die Netzteilschaltungen aufzubauen, wurden diese auf dem Panel montiert und entweder mit Abstandshaltern oder Leiterplattenclips verschraubt. Beides wurde in diesem Fall auf einem 3D-Drucker gedruckt, aber das ist nicht notwendig, nur dass die Boards befestigt sind. Ich habe die.stl-Dateien hinzugefügt, falls jemand sie schnell erstellen möchte.

Alle Kabel auf dem Panel wurden gelötet, mit Ausnahme der Verbindungen zu den Anschlüssen des Haupt-Netzteils, damit der Deckel leicht entfernt und ersetzt werden kann.

Schritt 3: Negativer Spannungsgenerator

Die Widerstandsmesser- und Voltmeter-Schaltungen verwenden Pufferverstärker, die sowohl positive als auch negative Versorgungen benötigen. Die positive Versorgung wird von einem Auf/Ab-Abwärtswandler erhalten, der unabhängig von der externen Quelle stabile +12 V liefert. Dieser speist die Deckelkreise und den Negativspannungsgenerator. Ursprünglich war dies auf derselben Matrixplatine wie die andere Elektronik enthalten, wurde jedoch abgeschnitten, um in den Sockel platziert zu werden. Die Schaltung dafür ist gezeigt und ist für diesen Zweck eine übliche 555-Timer-Schaltung. Es liefert nur genug Strom, um die Pufferverstärker zu betreiben und wird für nichts anderes benötigt.

Schritt 4: USB-Hub

Die ursprüngliche USB-Versorgung war ein Paar Buchsen im Deckel, die von einer separaten 5-V-Versorgung gespeist wurden und nur Strom lieferten. Da ich wollte, dass dies so portabel wie möglich ist, habe ich mich entschieden, einen USB-Hub in den Build zu integrieren, der in der Basis befestigt ist und mit einem modifizierten Netzteil von einem 5-V-Abwärtswandler gespeist wird. Dieser Hub kann auch mit dem Programmiercomputer als USB-Hub verwendet werden, um die Verbindungen zu vereinfachen.

Der Sockel des USB-Hubs wurde abgehebelt und die abgebildeten Anschlüsse auf die Platine gelötet. Das Kabel wurde durch eine USB-Typ-B-Buchse ersetzt, bei der nur die Signal- und 0V-Anschlüsse an die USB-Hub-Platine gelötet sind. Bei dieser Modifikation wurden keine Spuren geschnitten, nur die 5-V-Versorgung wird durch dickere Drähte zu den USB-Netzschaltern im Hub und ein zusätzliches Kabel verbessert, das die Stromversorgung direkt zu den Pins an den Buchsen führt, wobei die Leiterbahnen der Leiterplatte umgangen werden.

Dies bedeutet, dass die Versorgung jetzt auf 3A statt der üblichen 500mA begrenzt ist, aber einen Raspberry Pi mit Strom versorgt.

Um an die Oberseite des Netzteil-Panels zu passen, wurde die Basis der Nabe mit einem Loch festgeschraubt, durch das die Drähte geführt werden konnten, und die Nabe oben wieder zusammengebaut.

Das fertige Netzteil-Panel ist im Bild zu sehen.

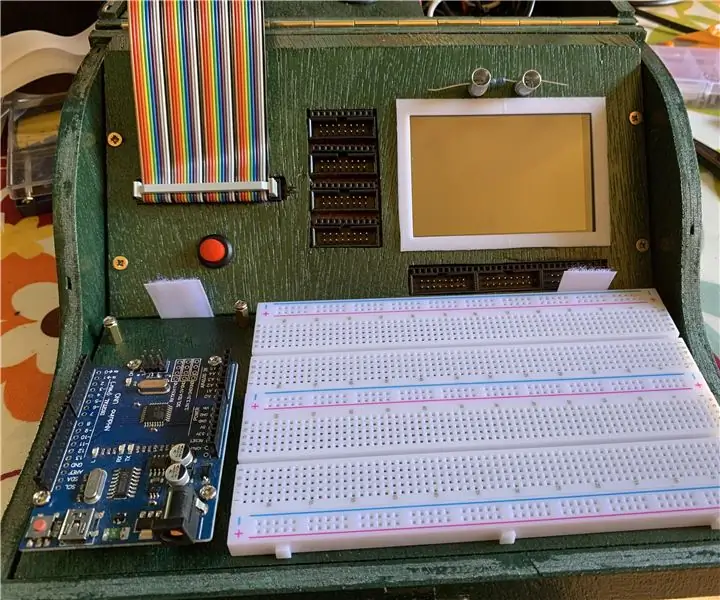

Schritt 5: Deckelplatten und Ansicht der Elektronik

Die Elektronik und der Arduino-Code werden im letzten Teil behandelt, aber zu Konstruktionszwecken hier teilweise gezeigt, um zu zeigen, wohin die Dinge gehen werden. Sie könnten komplett separat gebaut werden und niemals in einer Projektbox wie dieser verwendet werden.

Die Stromversorgung des Displays erfolgt über die 40-polige Header-Buchse, die mit der Buchse im Sockel ausgerichtet ist, um ein sauberes Zusammenfalten des Flachbandkabels zu gewährleisten.

Darunter befindet sich ein roter Reset-Knopf für das Arduino, es ist eine einfache Ergänzung und da das Ganze voraussichtlich ein laufendes Projekt ist, kann von Zeit zu Zeit erforderlich sein.

In der Mitte sind die Netzteile, von oben sind das +12V, -12V, +5V und 0V

Unterhalb des Displays befinden sich die verschiedenen Eingänge zu den Schaltkreisen, digitaler Eingang, Spannungseingang, Strom, serielle und I2C-Pins

Oberhalb des Displays befinden sich die Federstecker für die Widerstandsmessung.

Das Display hat eine einfache Lünette, die derzeit weiß ist, aber geändert wird, wenn ich das Plastik habe, um eine zu machen.

Auf den Bildern sind auch zwei Holzscheiben und ein Distanzstück auf dem Deckel zu sehen. Das gesamte Panel musste nach vorne verschoben werden, um die Verkabelung dahinter aufzunehmen. Die Schnittrichtungen dafür finden Sie in den beigefügten PDFs.

Schritt 6: Stl-Dateien für Halterungen und Blenden

Hier sind die stl-Dateien für alle, die die verschiedenen Abstandshalter, PCB-Halterungen und die Blende herstellen möchten oder gemacht haben.

Empfohlen:

Einfaches BLE mit sehr geringem Stromverbrauch in Arduino Teil 2 - Temperatur- / Feuchtigkeitsmonitor - Rev 3: 7 Schritte

Easy Very Low Power BLE in Arduino Teil 2 – Temperatur-/Feuchtigkeitsmonitor – Rev 3: Update: 23. November 2020 – Erster Austausch von 2 x AAA-Batterien seit 15. Januar 2019 dh 22 Monate für 2x AAA AlkalineUpdate: 7. April 2019 – Rev 3 of lp_BLE_TempHumidity, fügt Datum/Uhrzeit-Plots hinzu, verwendet pfodApp V3.0.362+ und automatische Drosselung, wenn

Arduino Portable Workbench Teil 3: 11 Schritte

Arduino Portable Workbench Teil 3: Wenn Sie sich die Teile 1, 2 und 2B angesehen haben, gab es bisher nicht viel Arduino in diesem Projekt, aber nur ein paar Platinendrähte usw muss gebaut werden, bevor der Rest funktioniert. Das ist die Elektronik und A

Tragbare Arduino-Workbench Teil 1: 4 Schritte

Portable Arduino Workbench Teil 1: Mehrere Projekte im Flug zu haben bedeutet, dass ich schnell desorganisiert werde und das Bild meines Schreibtisches zeigt, was passieren kann. Nicht nur dieser Schreibtisch, ich habe eine Kabine, die in einem ähnlichen Zustand endet, und eine Holzwerkstatt wie, wenn auch aufgeräumter, Elektrowerkzeuge

Tragbare Arduino-Workbench Teil 2: 7 Schritte

Portable Arduino Workbench Teil 2: Ich hatte bereits ein paar dieser in Teil 1 beschriebenen Boxen hergestellt, und wenn eine Box zum Mitnehmen und Zusammenhalten eines Projekts alles ist, was erforderlich ist, funktionieren sie gut. Ich wollte in der Lage sein, das gesamte Projekt in sich geschlossen zu halten und es ein

Einfach P.D.C. (Halterung für tragbare Geräte): 6 Schritte

Einfach P.D.C. (Portable Device Cradle): Ich weiß, dass es eine Million verschiedene DIY-Anleitungen gibt, um alle Ladegeräte, Wandwarzen und Kabelgewirr zu zähmen, die mit tragbaren Geräten verbunden sind. Die Probleme bei den meisten sind, dass sie entweder a. konzentrierter sich mehr darauf, die Ladegeräte zu verstecken, als das Leben e