Inhaltsverzeichnis:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:22.

- Zuletzt bearbeitet 2025-06-01 06:08.

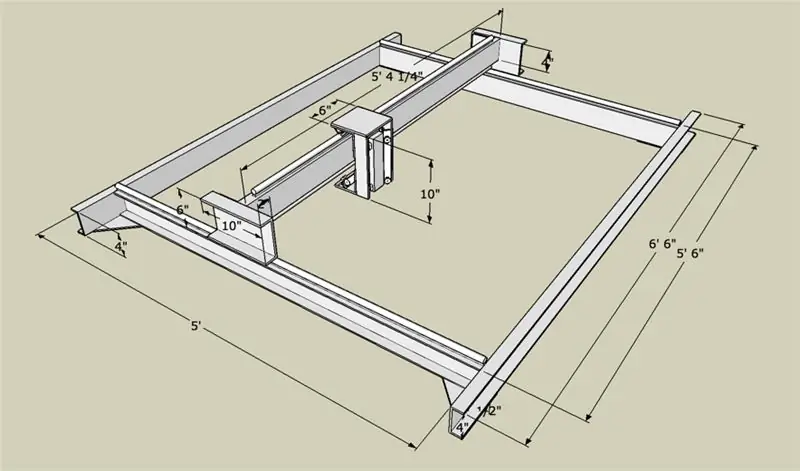

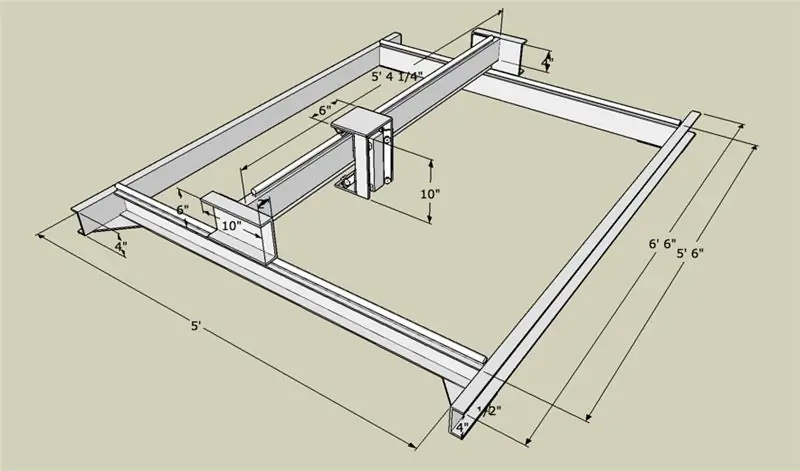

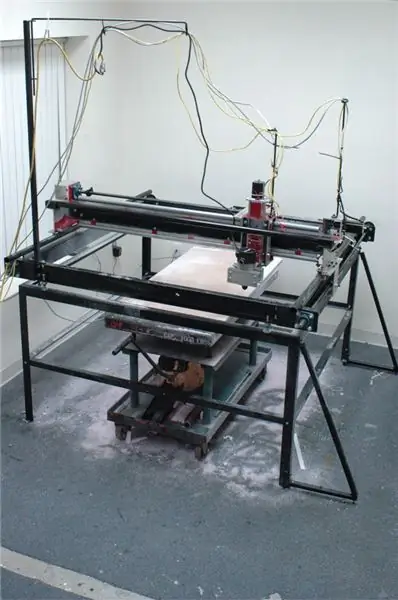

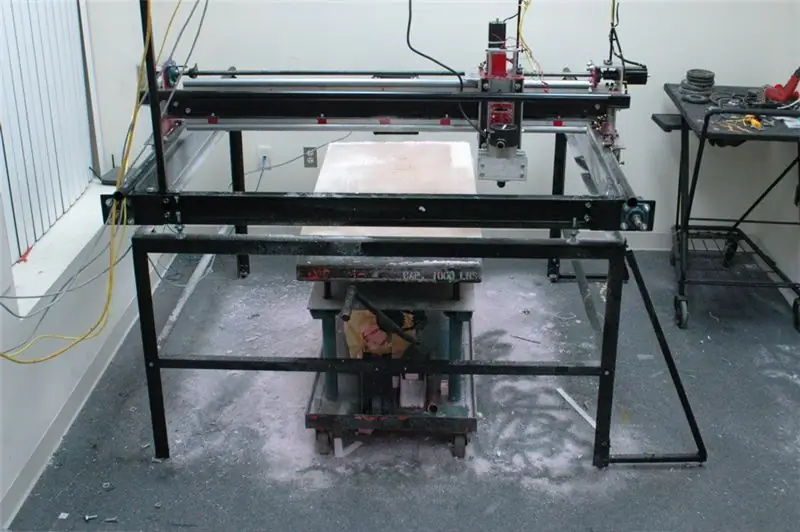

Dieses Instructable ist das erste in einer Serie, die den Bau eines DIY 3-Achsen-CNC-Routers dokumentiert. Dies ist auch mein Eintrag für den Universal Laser Cutter Contest. Das Ziel dieses Instructable ist nicht, einen vollständigen Schritt für Schritt zu zeigen, sondern meine Erfahrungen mit der Herstellung meiner eigenen CNC weiterzugeben. Ich bin ein MFA-Kandidat (Kunststudent) an der Rutgers University - Mason Gross College of the Arts. Ich habe diese Maschine für die Bildhauerei entworfen, um hauptsächlich weiches Material (Schaum, Wachs, etwas Plastik und Holz) zu schneiden. Ich habe versucht, so viel Platz wie möglich für Modifikationen zu lassen, um den sich ändernden Anforderungen der Abteilungen gerecht zu werden, z. Ich wähle diese Pläne als Ausgangspunkt - extrahiere, was ich brauchte und füge das Design hinzu, um meine Bedürfnisse zu erfüllen. Lineare Bewegungssteuerung ist neben dem Antriebsstrang oft das teuerste System auf einem CNC-Gerät, und die Pläne von Solsylva stellen eine einfache, aber elegante Lösung dar, um die Kosten für den Kauf von Linearbewegungen mit Rollschuhlagern, Winkeleisen und EMT-Leitungen zu senken. Hinter dem Design dieser Maschine standen einige Konzepte. Die erste war die Verwendung von Schrott oder vorhandenen Materialien - im Wesentlichen Recycling von so viel Material wie möglich. Die zweite Idee war, dass ich versuchen würde, alle Materialien, die ich kaufen muss, lokal zu beschaffen (lokale Baumärkte, Home Depot/Lowes usw.) - auch die Solsylva-Pläne basieren auf diesem Konzept. Kunstabteilungen an Hochschulen erzeugen in der Regel viel verwertbaren Schrott/Abfall. Nach Abschluss der studentischen Projekte landen sie meist wieder in der Schrotttonne, beim Metallrecycling oder im Mülleimer. Mein Ziel für dieses Projekt war es, so viel wie möglich von diesem "Abfall" -Material zu verwenden und die Maschine um diese Materialien herum zu entwerfen. Die Abmessungen der Teile wurden oft durch die Größe des verfügbaren Schrotts bestimmt. Das Finish dieser Maschine wurde unweigerlich diktiert, um die Materialien zu kaufen, die ich verwendet habe. Ich persönlich schätze die kratzige Junk-Bot-Ästhetik - aber andererseits habe ich sie gebaut;) Dieses Projekt ist eine Arbeit der Liebe und ein Work-in-Progress, daher sind einige Dinge noch unvollendet - bitte entschuldigen Sie einige der Unstimmigkeiten in Die Fotos wurden zu verschiedenen Zeiten während des Projekts aufgenommen. Genug mit dem College-Gespräch und weiter zu den guten Sachen - Die Maschinenspezifikationen:Materialien: Recycelter Stahl und Aluminium. Gesamtweg (x, y, z): 60" x 60" x 5" Motoren: 425 oz.in Dual-Shaft Stepper Nema23 Montage. Router/Spindel: Porter Cable 690 Router (1/2" - 1/8" Spannzangen) oder 1/4" Trimmfräser. Motortreiber/ Elektronik: Xylotex XS-3525/8S-3Software: Mach3 (Controller), verschiedene CAD/CAM-Software für Objekterstellung, Werkzeugwege und G-Code auch beweglich. Es ist viel übertrieben, macht aber die Anpassung der Z-Höhe zu einem Traum. In Zukunft könnte dies die Z-Achse werden, wenn mehr Bewegung benötigt wird.

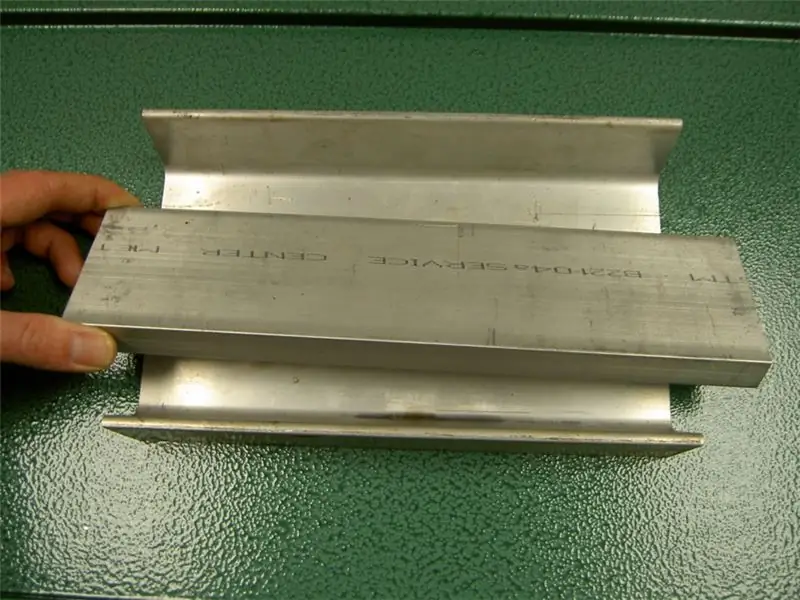

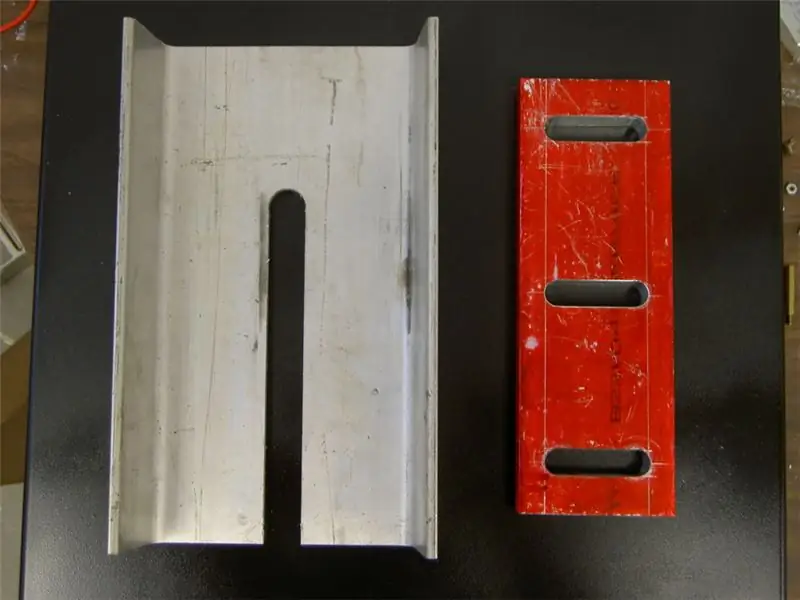

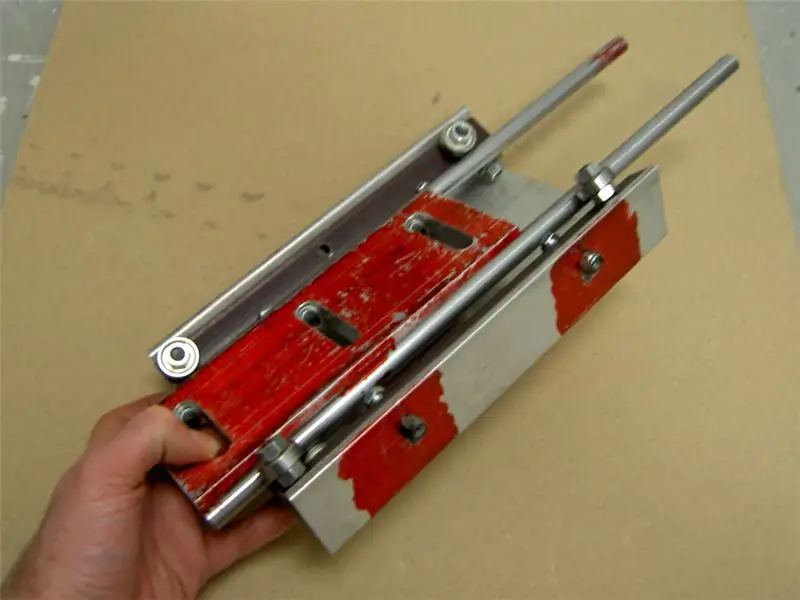

Schritt 1: Die Z-Achse (oben und unten)

Dieser Schritt zeigt den Verlauf der Z-Achse - dies war die komplexeste und zeitaufwendigste Baugruppe in der Herstellung.

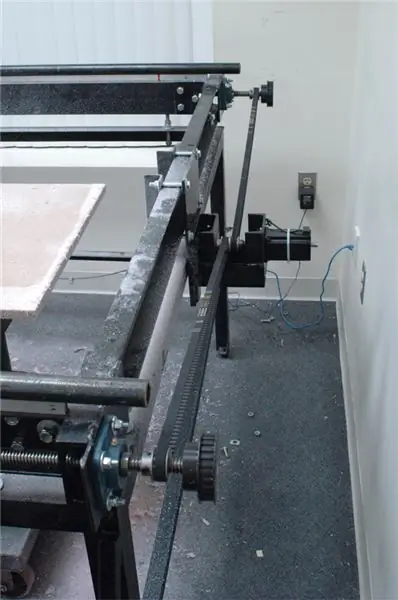

Schritt 2: X- und Y-Achse kommen zusammen - der Rahmen nimmt Gestalt an

Hier nimmt die Maschine erst richtig Gestalt an.

Schritt 3: Der Y-Achsen-Antriebsstrang

Ich mag das Design mit zwei Gewindespindeln sehr - es hat uns viel Flexibilität gegeben, einen beweglichen Tisch unter der Maschine zu haben. Bei Ausführungen mit eingängigen Spindeln läuft die Spindel normalerweise in der Mitte der Maschine mit einer festen Schnittfläche darüber. Dadurch wird die Tiefe der Z-Achse auf die feste Tischhöhe begrenzt.

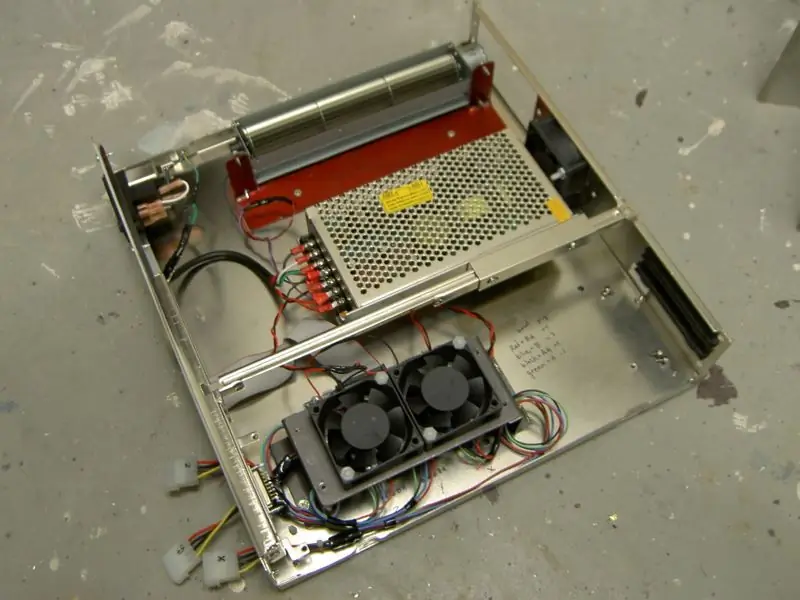

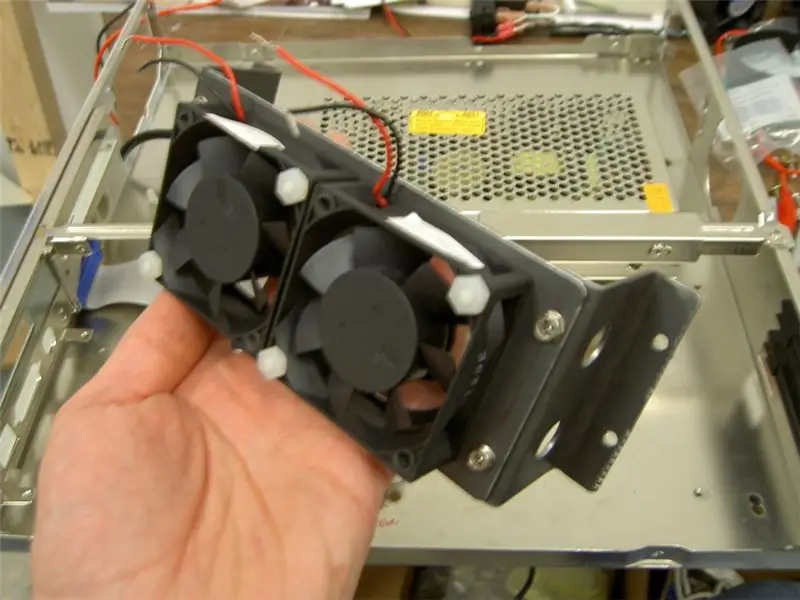

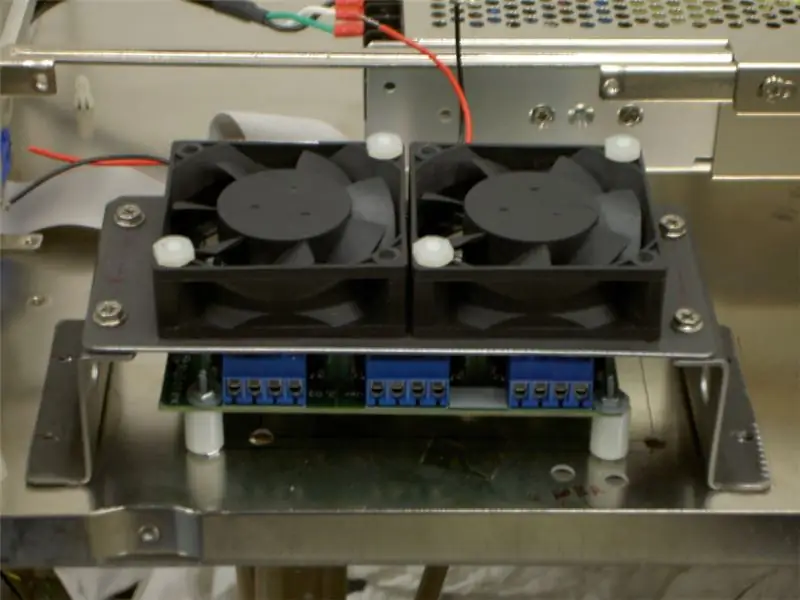

Schritt 4: Die Treiberplatine und Box - Cooling Overkill

Diese Box hat ein paar zu viele Fans. Zu der Zeit war ich mir nicht sicher, wie heiß das laufen würde, also beschloss ich, einen Fehler auf der Seite des Overkills zu machen - ich denke, 4 Fans sind genug. Mit Ausnahme der Xylotex-Treiberplatine und des Netzteils wurde alles in dieser Baugruppe hergestellt oder stammt aus einer recycelten Quelle.

Schritt 5: Das erste Projekt aus der Maschine

Dies war das erste 2D-Projekt, das aus der Maschine kam - Es sitzt als Trophäe neben unserem Controller-Computer.

Sie können ein Video sehen, das hier geschnitten wird. Auch der erste 3D-Schnitt ist hier zu sehen.

Empfohlen:

MIDI-Sonar "Theremin": 10 Schritte (mit Bildern)

MIDI-Sonar "Theremin": Dies ist ein Musikinstrument, das zwei Sonar-Abstandssensoren verwendet, um die Tonhöhe und Qualität der Noten zu steuern. Es ist natürlich kein Theremin, aber "Theremin" ist zum Oberbegriff für Instrumente geworden, die durch Winken mit den Händen gespielt werden

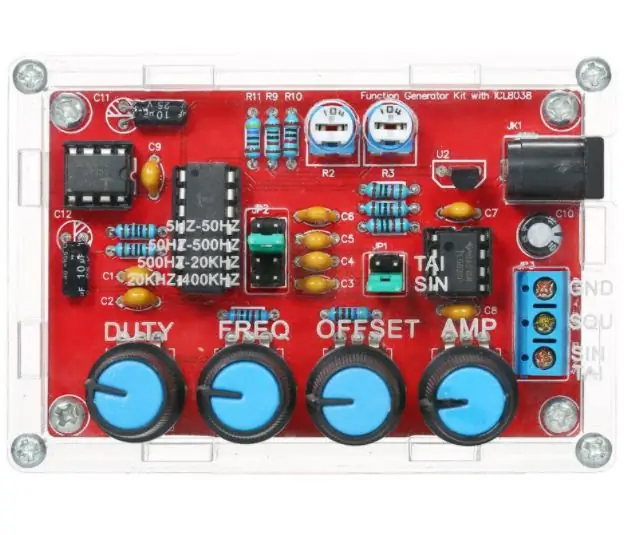

Kennenlernen des "Professional ILC8038 Function Generator DIY Kit": 5 Schritte

Kennenlernen des "Professional ILC8038 Function Generator DIY Kit": Auf der Suche nach neuen Elektronikprojekten bin ich auf ein süßes kleines Funktionsgenerator-Kit gestoßen. Es wird als „Professional ILC8038 Function Generator Sine Triangle Square Wave DIY Kit“bezeichnet und ist bei einer Reihe von Anbietern erhältlich

Widerstandsspeicherplatzsystem "Resys": 7 Schritte (mit Bildern)

Resistor Storage Location System "Resys": Dies ist ein System, mit dem Sie Ihre Widerstände leicht finden können. Suchen Sie nach dem gewünschten Wert, und die richtige Schublade leuchtet. Dieses System kann auf die gewünschte Anzahl von Schubladen erweitert werden

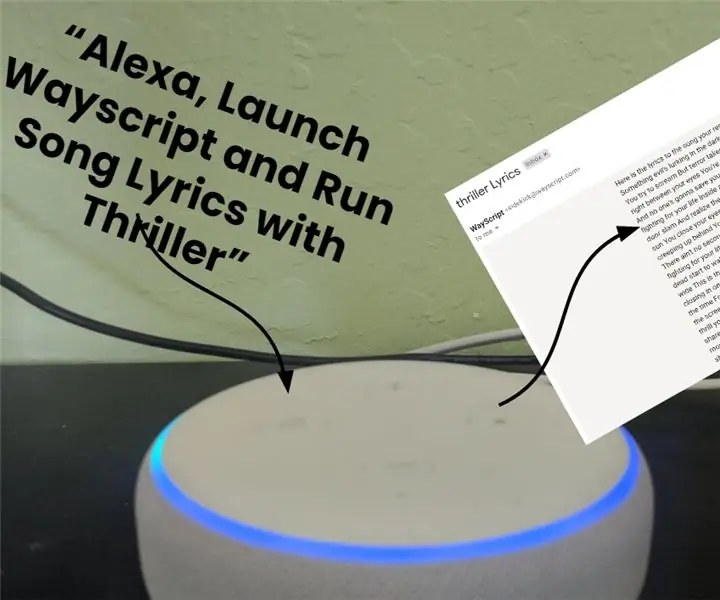

"Alexa, sende mir den Text an _____": 9 Schritte (mit Bildern)

„Alexa, sende mir den Text an _“: Hören Sie ein Lied, das Sie mitsingen möchten? Normalerweise müsstest du den Namen des Songs in Google eingeben, gefolgt von dem Wort "Lyrics". Sie würden normalerweise auch eine Menge Tippfehler machen, falsch klicken

Bauen Sie Ihren eigenen ""Banksys Self-Destruct Artwork Frame"": 4 Schritte

Bauen Sie Ihren eigenen ""Banksys Self-Destruct Artwork Frame": Als sich das Balloon Girl nach einem Schlag von 1,4 Millionen Dollar selbst zerschredderte, begannen unsere inneren Macher zu analysieren, wie es gemacht wird. Wir hatten 2 anfängliche Ideen im Kopf: Die erste war die Klingen wurden an der Basis des Rahmens und zwei Rädern befestigt