Inhaltsverzeichnis:

- Schritt 1: Erforderliche Teile für die Fernbedienung

- Schritt 2: Erforderliches Teil für den Maverick

- Schritt 3: Einige Details zu einigen der Materialien:

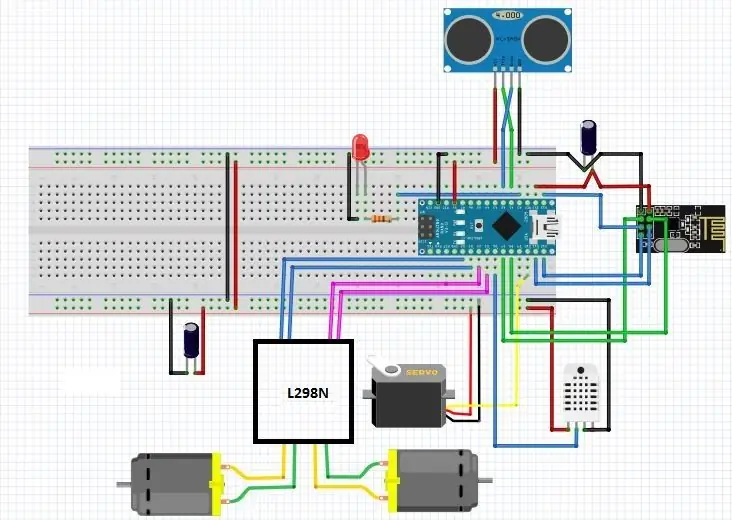

- Schritt 4: Einrichten der Verbindungen für Maverick

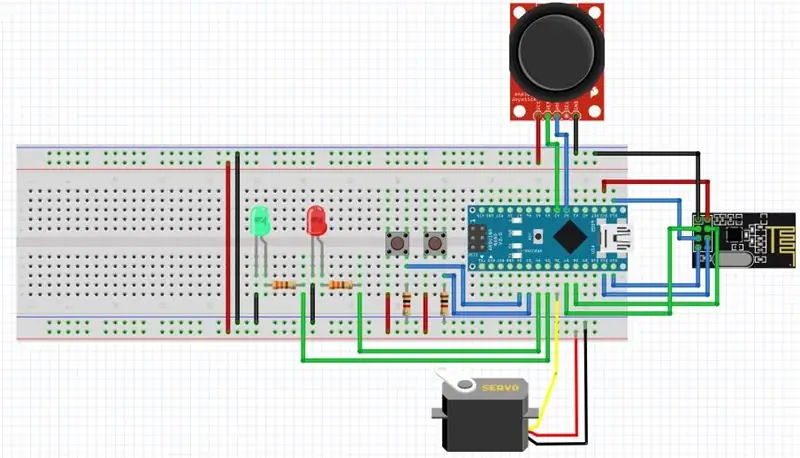

- Schritt 5: Maverick Remote-Verbindungen:

- Schritt 6: Aufbau des Fernbedienungsrahmens

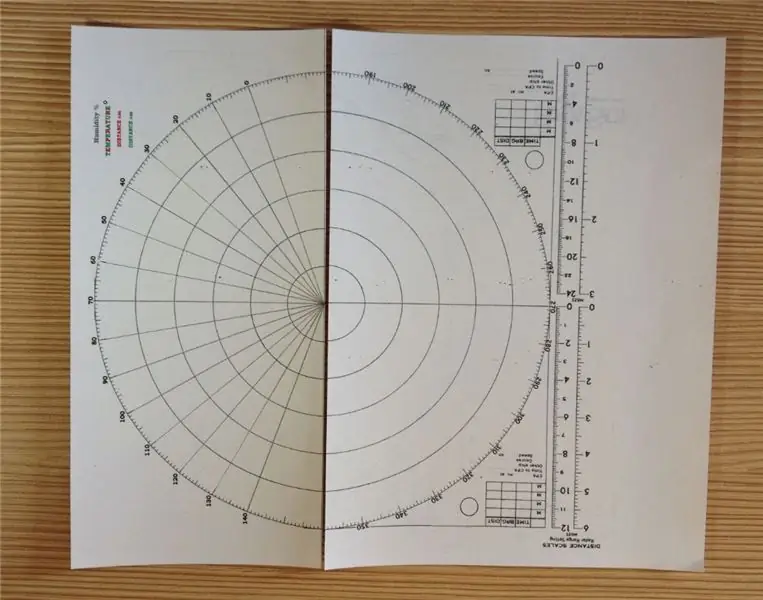

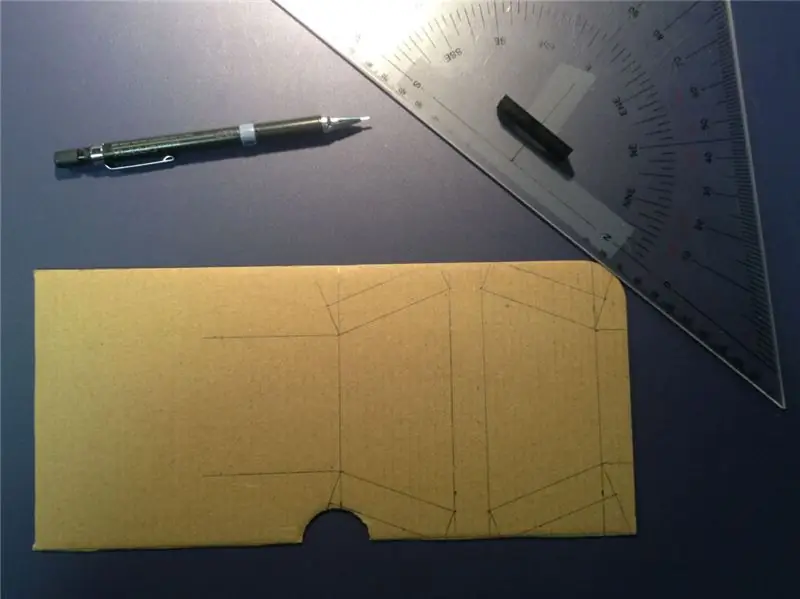

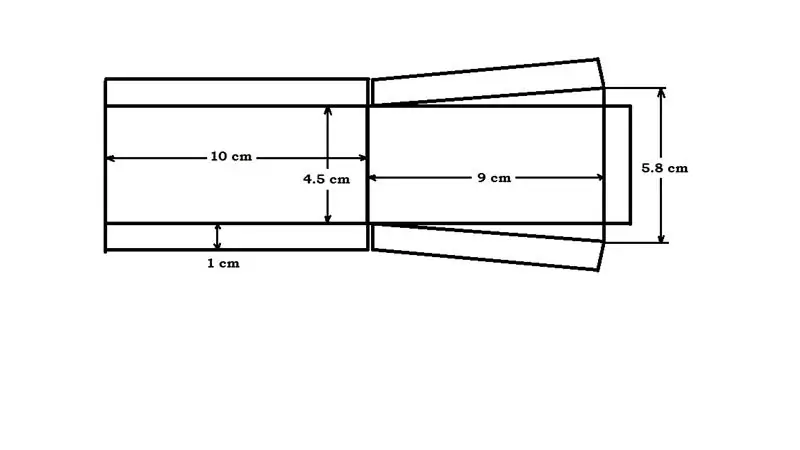

- Schritt 7: Erstellen des Diagramms für die Fernbedienung

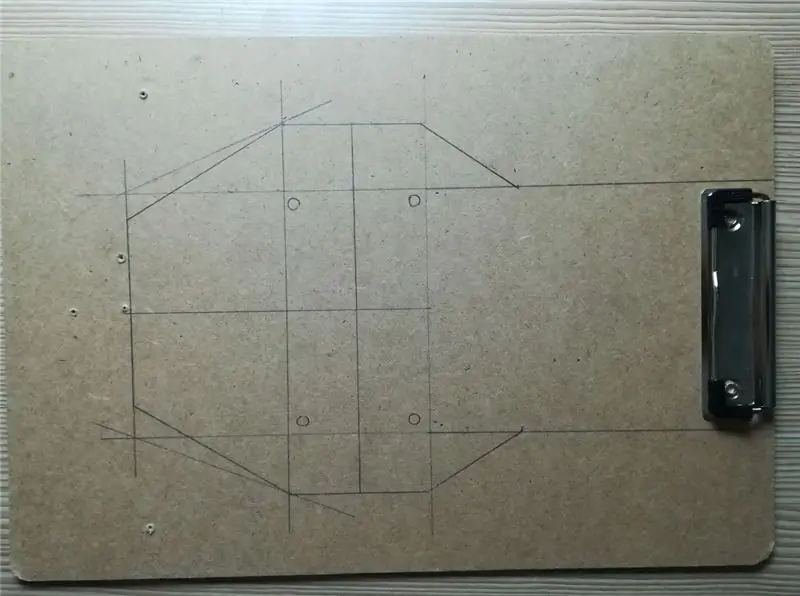

- Schritt 8: Aufbau des Maverick-Chassis

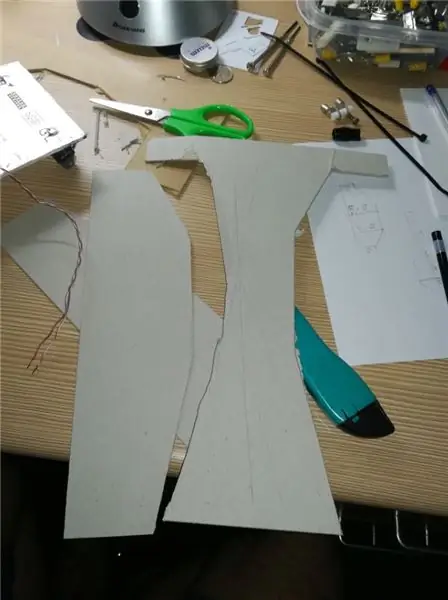

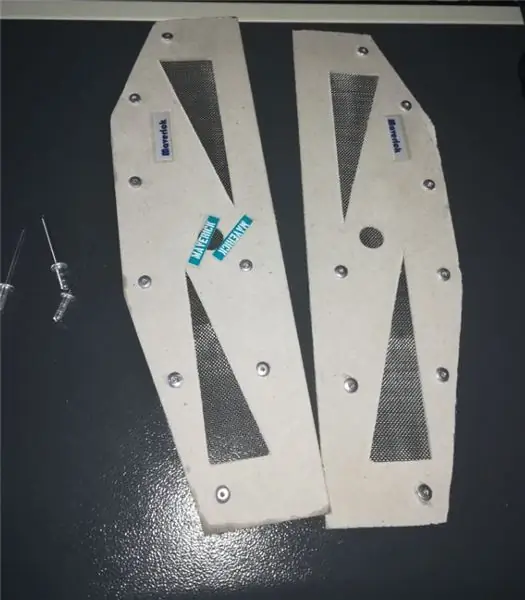

- Schritt 9: Seitenwände des Rahmens bauen

- Schritt 10: Aufbau der vorderen und hinteren Stützen für den Rahmen

- Schritt 11: Aufbau der oberen Abdeckung des Rahmens

- Schritt 12: Montage des Karosserierahmens

- Schritt 13: Montage der Motoren am Chassis

- Schritt 14: Montage der Elektronik am Chassis

- Schritt 15: Anbringen des Karosserierahmens an das Chassis

- Schritt 16: Bedienung des Maverick

- Schritt 17: Arduino-Code

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:21.

- Zuletzt bearbeitet 2025-06-01 06:08.

Hallo zusammen, ich bin Razvan und willkommen zu meinem „Maverick“-Projekt.

Ich mochte schon immer ferngesteuerte Dinge, aber ich hatte nie ein RC-Car. Also beschloss ich, einen zu bauen, der ein bisschen mehr kann, als nur zu bewegen. Für dieses Projekt werden wir einige Teile verwenden, die für jeden zugänglich sind, der einen elektronischen Laden in der Nähe hat oder Dinge über das Internet kaufen kann.

Ich bin derzeit an Bord eines Schiffes und habe keinen Zugang zu verschiedenen Materialien und Werkzeugen, daher wird dieses Projekt keinen 3D-Drucker, CNCs oder andere ausgefallene Geräte enthalten (auch wenn ich denke, dass es sehr nützlich sein wird, aber ich tue es nicht) Zugang zu solchen Geräten haben), wird dies mit viel einfacheren verfügbaren Werkzeugen erfolgen. Dieses Projekt soll einfach sein und Spaß machen.

Wie funktioniert es?

Maverick ist ein RC-Auto, das das LRF24L01-Modul verwendet, um Daten von und zu der Fernbedienung zu senden und zu empfangen.

Es kann Temperatur und Luftfeuchtigkeit in seinem Bereich messen und die Daten an die Fernbedienung senden, um sie in einem Diagramm anzuzeigen. Es kann auch die Entfernung zu umgebenden Objekten und Hindernissen messen und die anzuzeigenden Entfernungsinformationen senden.

Auf Knopfdruck kann er auch autonom fahren, in diesem Modus vermeidet er Hindernisse und entscheidet sich für die Messung des Ultraschallsensors.

Also lass uns bauen.

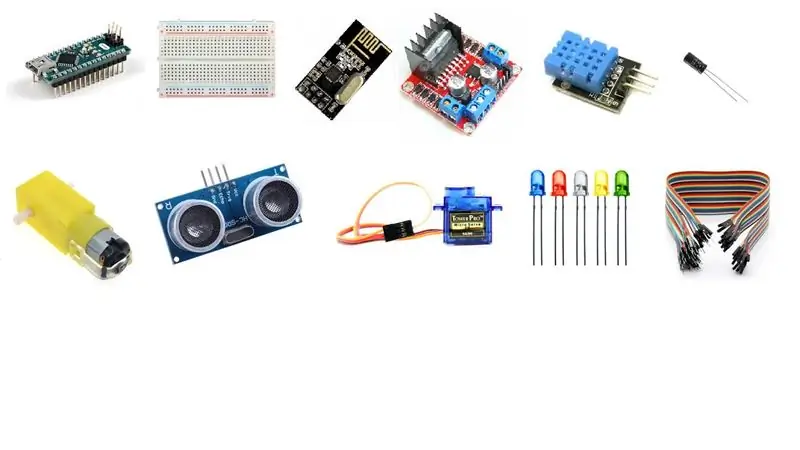

Schritt 1: Erforderliche Teile für die Fernbedienung

- Arduino Microcontroller (ich habe einen Arduino Uno für meinen Controller verwendet);

- NRF24L01 Funk-Transceiver (wird für die bidirektionale Kommunikation zwischen dem Auto und der Fernbedienung verwendet)

- Tower Pro Micro Servo 9g SG90 (wird zur Anzeige der Daten des Fahrzeugs verwendet, ermöglicht es dem Bediener, die von den Fahrzeugsensoren gemessenen Parameter in einer Grafik zu visualisieren);

- Joystick (für die Steuerung des Fahrzeugs oder die Steuerung des Fahrzeugservos);

- Zwei verschiedene LED-Farben (für die Anzeige der Betriebsmodi habe ich Rot und Grün gewählt);

- 10microF Kondensatoren;

- 2 Drucktasten (zur Auswahl der Betriebsarten);

- Verschiedene Widerstände;

- Steckbrett;

- Anschlussdrähte;

- Büroklammer (als Nadel des Diagramms);

- Schuhkarton aus Karton (für den Rahmen)

- Gummibänder

Schritt 2: Erforderliches Teil für den Maverick

- Arduino-Mikrocontroller (ich habe und Arduino Nano verwendet);

- Funk-Transceiver NRF24L01 (wird für die bidirektionale drahtlose Kommunikation zwischen dem Auto und der Fernbedienung verwendet);

- L298-Motortreiber (das Modul treibt tatsächlich die Elektromotoren des Autos an);

- DHT11-Sensor (Temperatur- und Feuchtigkeitssensor);

- 2 x Elektromotoren mit Getriebe und Rädern;

- Ultraschallsensor HC-SR04 (Sensor, der es ermöglicht, Objekte in der Umgebung zu erkennen und Hindernisse zu vermeiden);

- Tower Pro Micro Servo 9g SG90 (ermöglicht die Ausrichtung des Ultraschallsensors, damit er die Reichweite in verschiedene Richtungen messen kann);

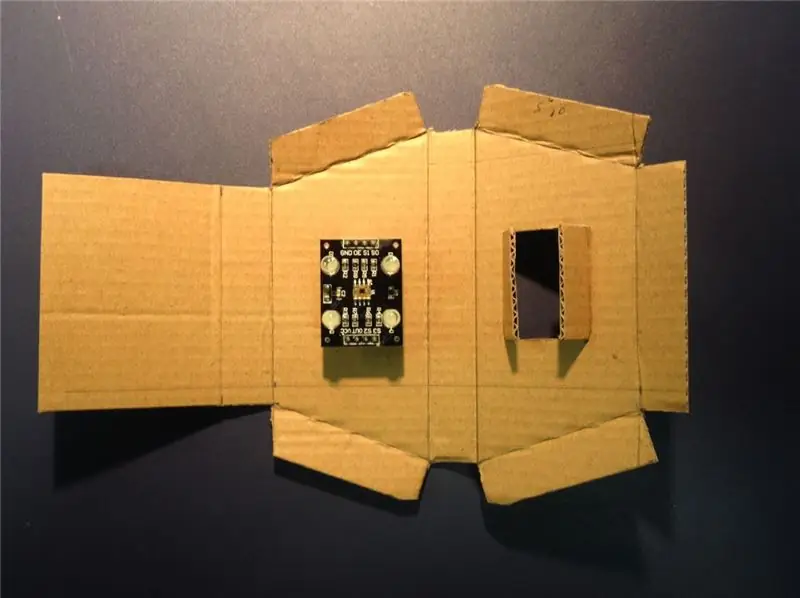

- Weiße LED (für die Beleuchtung habe ich einen alten Farbsensor verwendet, der durchgebrannt ist, aber die LEDs funktionieren noch);

- 10 microF-Kondensatoren;

- Steckbrett;

- Anschlussdrähte;

- A4 Klemmbrett als Rahmen des Fahrzeugs;

- Einige Räder von einem alten Drucker;

- Etwas doppelseitiges Klebeband;

- Ordnerbefestigungen zur Befestigung der Motoren am Rahmen;

- Gummibänder

Benutztes Werkzeug:

- Zangen

- Schraubenzieher

- Doppelklebeband

- Gummibänder

- Schneider

Schritt 3: Einige Details zu einigen der Materialien:

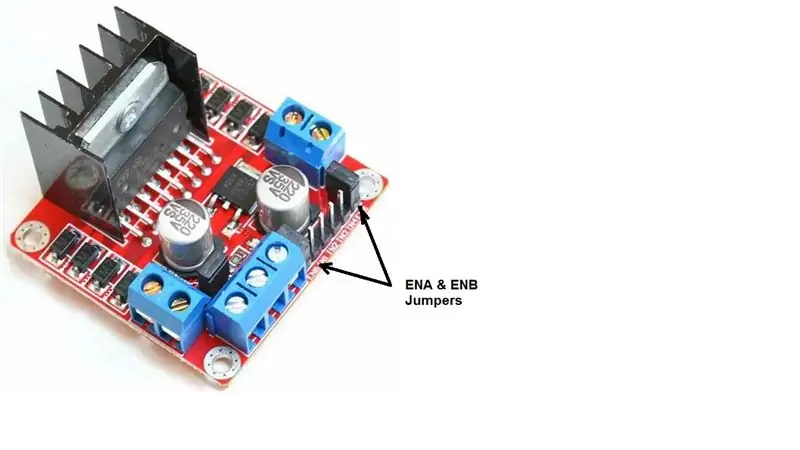

L298-Modul:

Arduino-Pins können nicht direkt mit den Elektromotoren verbunden werden, da der Mikrocontroller die von den Motoren benötigten Ampere nicht bewältigen kann. Also müssen wir die Motoren an einen Motortreiber anschließen, der vom Arduino-Mikrocontroller gesteuert wird.

Wir müssen in der Lage sein, die beiden Elektromotoren, die das Auto in beide Richtungen bewegen, zu steuern, damit sich das Auto vorwärts und rückwärts bewegen und auch lenken kann.

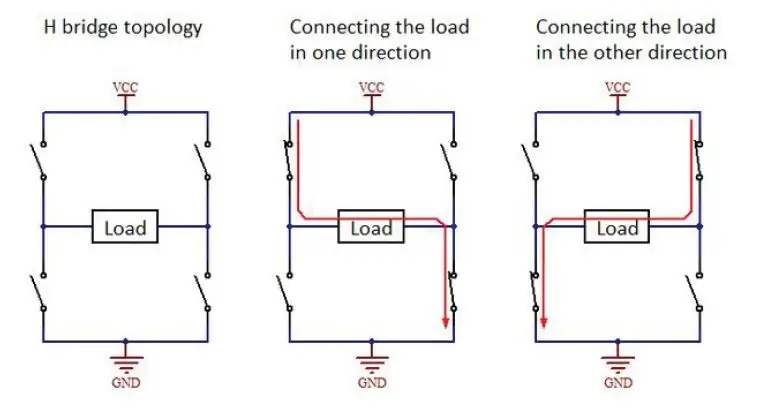

Um all dies zu tun, benötigen wir eine H-Brücke, die eigentlich eine Anordnung von Transistoren ist, die es ermöglicht, den Stromfluss zu den Motoren zu steuern. Das L298-Modul ist genau das.

Dieses Modul ermöglicht es uns auch, die Motoren mit den ENA- und ENB-Pins mit zwei PWM-Pins von Arduino mit unterschiedlichen Geschwindigkeiten zu betreiben, aber für dieses Projekt, um zwei PWM-Pins zu schonen, steuern wir nicht die Geschwindigkeit der Motoren, sondern nur die Richtung die Jumper für die ENA- und ENB-Pins bleiben bestehen.

NRF24L01-Modul:

Dies ist ein häufig verwendeter Transceiver, der eine drahtlose Kommunikation zwischen dem Auto und der Fernbedienung ermöglicht. Es verwendet das 2,4-GHz-Band und kann mit Baudraten von 250 kbps bis 2 Mbps arbeiten. Bei Verwendung im offenen Raum und mit niedriger Baudrate kann seine Reichweite bis zu 100 Meter erreichen, was es perfekt für dieses Projekt macht.

Das Modul ist mit dem Arduino-Mikrocontroller kompatibel, aber Sie müssen darauf achten, dass es vom 3,3-V-Pin und nicht von 5 V versorgt wird, da Sie sonst das Modul beschädigen können.

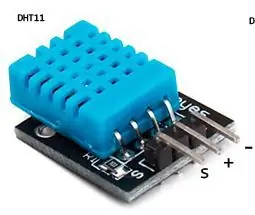

DHT 11-Sensor:

Dieses Modul ist ein sehr günstiger und einfach zu bedienender Sensor. Es bietet digitale Temperatur- und Feuchtigkeitsmesswerte, aber Sie benötigen eine Arduino IDE-Bibliothek, um es zu verwenden. Es verwendet einen kapazitiven Feuchtigkeitssensor und einen Thermistor, um die Umgebungsluft zu messen und sendet ein digitales Signal an den Datenpin.

Schritt 4: Einrichten der Verbindungen für Maverick

Maverick-Verbindungen:

NRF24L01 Modul (Stifte)

VCC - Arduino Nano 3V3

GND - Arduino Nano GND

CS - Arduino Nano D8

CE - Arduino Nano D7

MOSI - Arduino Nano D11

SCK-Arduino Nano D13

MISO - Arduino Nano D12

IRQ Nicht verwendet

L298N-Modul (Stifte)

IN1 - Arduino Nano D5

IN2 - Arduino Nano D4

IN3 - Arduino Nano D3

IN4 - Arduino Nano D2

ENA - hat Jumper -

ENB - hat Jumper in Position -

DHT11

VCC 5V Schiene des Steckbretts

GND GND-Schiene des Steckbretts

S D6

HC-SR04 Ultraschallsensor

VCC 5V Schiene des Steckbretts

GND GND-Schiene des Steckbretts

Trig - Arduino Nano A1

Echo - Arduino Nano A2

Tower Pro Micro Servo 9g SG90

GND (braunes Kabel) GND-Schiene des Steckbretts

VCC (rotes Kabel) 5V-Schiene des Steckbretts

Signal (orangefarbenes Kabel) - Arduino Nano D10

LED-Licht - Arduino Nano A0

Steckbrett

5V-Schiene - Arduino Nano 5V

GND-Schiene - Arduino Nano GND

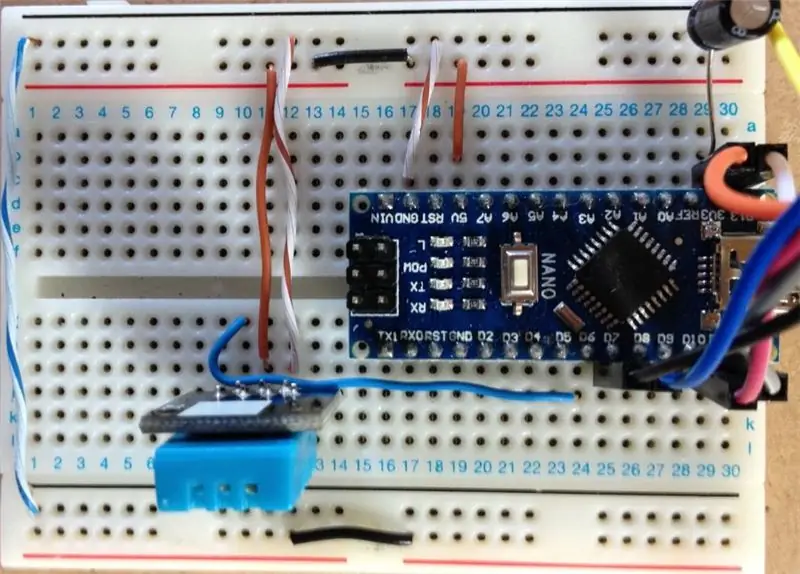

Zuerst habe ich den Arduino Nano in das Steckbrett gesteckt, mit dem USB-Anschluss außen für einen leichteren Zugriff später.

- Arduino Nano 5V-Pin an die 5V-Schiene des Steckbretts

-Arduino Nano GND-Pin an die GND-Schiene des Steckbretts

Modul NRF24L01

- GND des Moduls geht auf GND der Steckbrettschiene

- VCC geht an den Arduino Nano 3V3-Pin. Achten Sie darauf, den VCC nicht an die 5V des Steckbretts anzuschließen, da Sie sonst das NRF24L01-Modul zerstören könnten

- CSN-Pin geht zum Arduino Nano D8;

- CE-Pin geht zum Arduino Nano D7;

- SCK-Pin geht zum Arduino Nano D13;

- MOSI-Pin geht zum Arduino Nano D11;

- MISO-Pin geht zum Arduino Nano D12;

- IRQ-Pin wird nicht verbunden. Seien Sie vorsichtig, wenn Sie ein anderes Board als Arduino Nano oder Arduino Uno verwenden, die SCK-, MOSI- und MISO-Pins sind unterschiedlich.

- Ich habe auch einen 10µF Kondensator zwischen VCC und GND des Moduls angeschlossen, um keine Probleme mit der Stromversorgung des Moduls zu haben. Dies ist nicht zwingend erforderlich, wenn Sie das Modul mit minimaler Leistung verwenden, aber wie ich im Internet gelesen habe, hatten viele Projekte damit Probleme.

- Sie müssen auch die RF24-Bibliothek für dieses Modul herunterladen. Sie finden es auf der folgenden Seite:

L298N-Modul

- Für die ENA- und ENB-Pins habe ich die Jumper angeschlossen gelassen, da ich die Geschwindigkeit der Motoren nicht steuern muss, um zwei digitale PWM-Pins auf dem Arduino Nano zu schonen. In diesem Projekt laufen die Motoren also immer mit voller Geschwindigkeit, aber am Ende drehen sich die Räder aufgrund des Getriebes der Motoren nicht zu schnell.

- IN1-Pin geht zum Arduino Nano D5;

- IN2-Pin geht zum Arduino Nano D4;

- IN3-Pin geht zum Arduino Nano D3;

- IN4-Pin geht zum Arduino Nano D2;

- Das + der Batterie geht auf den 12V-Steckplatz;

- Das - des Akkus wird auf den GND-Steckplatz und auf die GND-Schiene des Steckbretts gelegt;

- Wenn Sie eine leistungsstarke Batterie (maximal 12 V) verwenden, können Sie den Arduino Nano vom 5 V-Steckplatz an den Vin-Pin versorgen, aber ich habe nur 9 V-Batterien, also habe ich eine nur für die Motoren und eine für die Stromversorgung des Arduino Nano verwendet die Sensoren.

- Beide Motoren werden an die Steckplätze rechts und links des Moduls angeschlossen. Anfangs spielt es keine Rolle, wie Sie sie anschließen, es kann später über den Arduino-Code oder nur durch das Vertauschen der Drähte untereinander angepasst werden, wenn wir das Fahrzeug testen.

DHT11-Modul

- Die Modulpins passen perfekt auf das Steckbrett. Der - Pin geht also auf die GND-Schiene.

- Der Signal-Pin geht an Arduino Nano D6;

- Der VCC-Pin geht auf die 5V-Steckbrettschiene.

HC-SR04 Ultraschallsensormodul

- Der VCC-Pin geht an die 5V-Schiene des Steckbretts;

- Der GND-Pin an die GND-Schiene des Steckbretts;

- Der Trig-Pin zum Arduino Nano A1;

- Der Echo-Pin zum Arduino Nano A2;

- Das Ultraschallmodul wird mit Doppelklebeband oder/und einigen Gummibändern am Servomotor befestigt, um Distanzen in verschiedenen Winkeln zur Fahrzeuglängsrichtung messen zu können. Dies ist nützlich, wenn das Fahrzeug im autonomen Modus die Entfernung rechts und links misst und entscheidet, wo es abbiegen soll. Außerdem können Sie das Servo steuern, um die verschiedenen Abstände in verschiedene Richtungen vom Fahrzeug zu finden.

Tower Pro Micro Servo 9g SG90

- Das braune Kabel zur GND-Schiene des Steckbretts

- Das rote Kabel zur 5V-Schiene des Steckbretts

- Das orangefarbene Kabel zum Arduino Nano D10;

LED

- Die LED wird vom A0-Pin versorgt. Ich habe einen alten Farbsensor verwendet, der durchgebrannt ist, aber die LEDs funktionieren immer noch und 4 davon auf der kleinen Platine sind perfekt, um den Weg des Fahrzeugs zu beleuchten. Wenn Sie nur eine LED verwenden, sollten Sie einen 330Ω-Widerstand in Reihe mit der LED verwenden, um sie nicht zu verbrennen.

Gratulation die Fahrzeuganschlüsse sind hergestellt.

Schritt 5: Maverick Remote-Verbindungen:

NRF24L01 Modul (Stifte)

VCC - Arduino Uno-Pin 3V3

GND - Arduino Uno-Pin GND

CS - Arduino Uno-Pin D8

CE - Arduino Uno-Pin D7

MOSI - Arduino Uno-Pin D11

SCK - Arduino Uno-Pin D13

MISO - Arduino Uno-Pin D12

IRQ Nicht verwendet

Joystick

GND GND-Schiene des Steckbretts

VCC 5V Schiene des Steckbretts

VRX - Arduino Uno-Pin A3

VRY - Arduino Uno-Pin A2

Tower Pro Micro Servo 9g SG90

GND (braunes Kabel) GND-Schiene des Steckbretts

VCC (rotes Kabel) 5V-Schiene des Steckbretts

Signal (orangefarbenes Kabel) - Arduino Uno Pin D6

Rote LED - Arduino Uno-Pin D4

Grüne LED - Arduino Uno Pin D5

Autonomer Druckknopf - Arduino Uno Pin D2

Bereichstaste - Arduino Uno Pin D3

Steckbrett

5V-Schiene - Arduino Uno-Pin 5V

GND-Schiene - Arduino Uno-Pin GND

Da ich für den Controller ein Arduino Uno verwende, habe ich das Uno mit einigen Gummibändern an einem Steckbrett befestigt, um sich nicht zu bewegen.

- Arduino Uno wird von einer 9V-Batterie über die Buchse versorgt;

- Arduino Uno 5V-Pin an die 5V-Schiene des Steckbretts;

-Arduino Uno GND-Pin an die GND-Schiene des Steckbretts;

Modul NRF24L01

- GND des Moduls geht auf GND der Steckbrettschiene

- VCC geht an den Arduino Uno 3V3-Pin. Achten Sie darauf, den VCC nicht an die 5V des Steckbretts anzuschließen, da Sie sonst das NRF24L01-Modul zerstören könnten

- CSN-Pin geht zum Arduino Uno D8;

- CE-Pin geht zum Arduino Uno D7;

- SCK-Pin geht zum Arduino Uno D13;

- MOSI-Pin geht zum Arduino Uno D11;

- MISO-Pin geht zum Arduino Uno D12;

- IRQ-Pin wird nicht verbunden. Seien Sie vorsichtig, wenn Sie ein anderes Board als Arduino Nano oder Arduino Uno verwenden, die SCK-, MOSI- und MISO-Pins sind unterschiedlich.

- Ich habe auch einen 10µF Kondensator zwischen VCC und GND des Moduls angeschlossen, um keine Probleme mit der Stromversorgung des Moduls zu haben. Dies ist nicht zwingend erforderlich, wenn Sie das Modul mit minimaler Leistung verwenden, aber wie ich im Internet gelesen habe, hatten viele Projekte damit Probleme.

Joystick-Modul

- Das Joystick-Modul besteht aus 2 Potentiometern, daher ist es mit den Anschlüssen sehr ähnlich;

- GND-Pin an die GND-Schiene des Steckbretts;

- VCC-Pin an die 5V-Schiene des Steckbretts;

- VRX-Pin zum Arduino Uno A3-Pin;

- VRY-Pin zum Arduino Uno A2-Pin;

Tower Pro Micro Servo 9g SG90

- Das braune Kabel zur GND-Schiene des Steckbretts

- Das rote Kabel zur 5V-Schiene des Steckbretts

- Das orangefarbene Kabel zum Arduino Uno D6;

LED

- Rote LED wird in Reihe mit einem 330Ω Widerstand an Arduino Uno Pin D4 angeschlossen;

- Grüne LED wird in Reihe mit einem 330Ω Widerstand an Arduino Uno Pin D5 angeschlossen;

Drück Knöpfe

- Die Drucktasten werden verwendet, um den Modus auszuwählen, in dem das Fahrzeug betrieben wird;

- Der autonome Taster wird an Pin D2 des Arduino Uno angeschlossen. Der Knopf sollte mit einem 1k- oder 10k-Widerstand nach unten gezogen werden, der Wert ist nicht wichtig.

- Der Range-Taster wird mit Pin D3 des Arduino Uno verbunden. Ebenso sollte der Knopf mit einem 1k- oder 10k-Widerstand nach unten gezogen werden.

Damit haben wir nun alle elektrischen Teile angeschlossen.

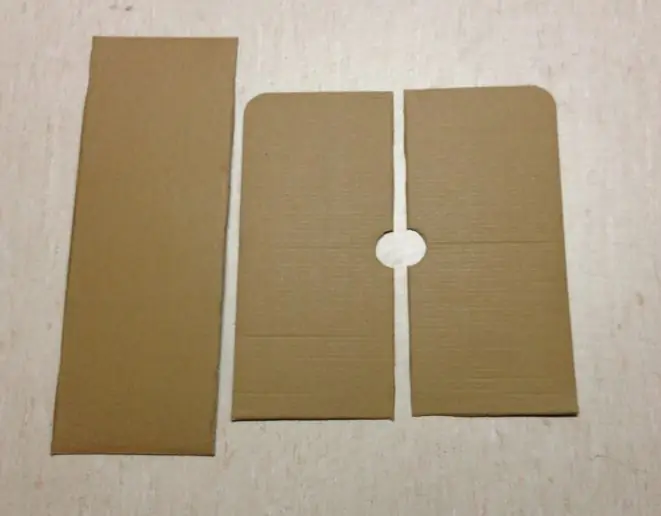

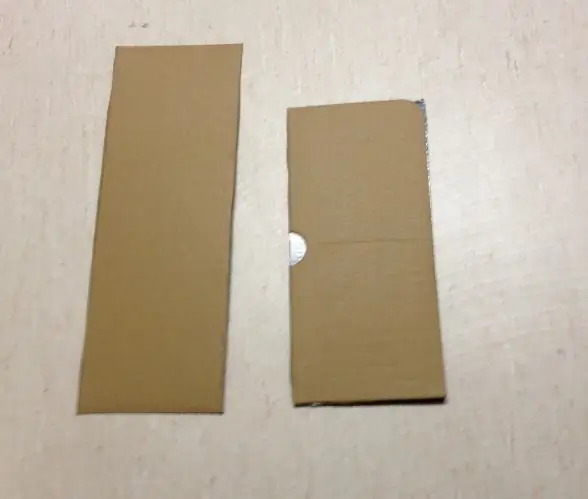

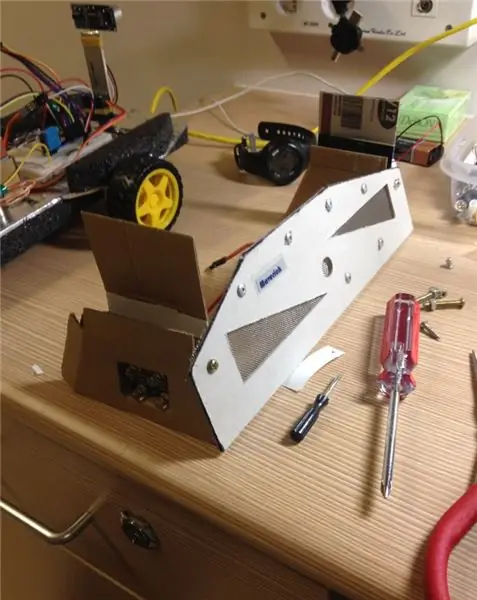

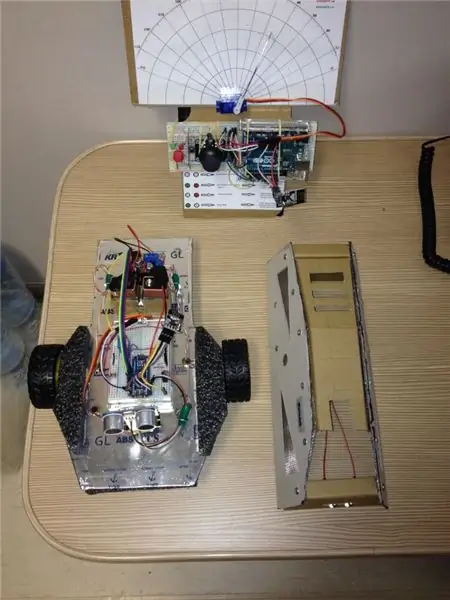

Schritt 6: Aufbau des Fernbedienungsrahmens

Der Rahmen der Fernbedienung besteht eigentlich aus einem Schuhkarton. Natürlich eignen sich andere Materialien besser, aber in meinem Fall sind die Materialien, die ich verwenden kann, begrenzt. Also habe ich einen Karton verwendet.

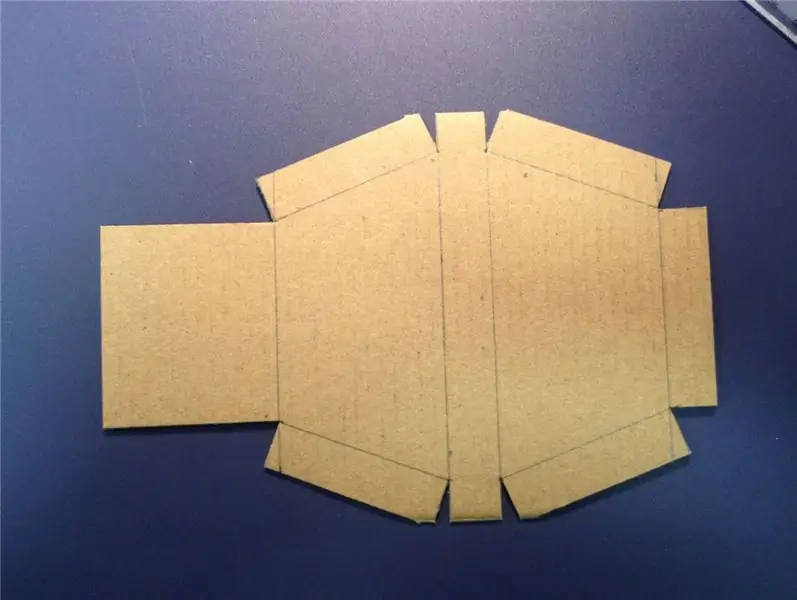

Zuerst habe ich die Außenseiten des Covers geschnitten und drei Teile wie auf dem Bild erhalten.

Als nächstes habe ich die beiden kleineren Teile genommen und diese mit Doppelklebeband zusammengeklebt.

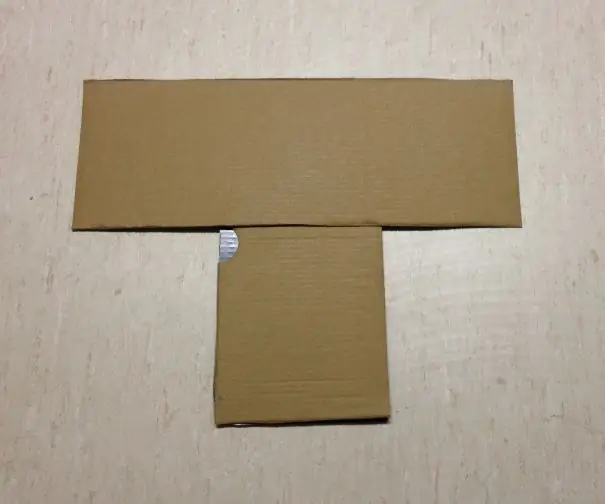

Der dritte längere Teil kommt senkrecht auf sie und bildet einen "T" -förmigen Rahmen.

Der obere (horizontale) Teil wird für die Grafik verwendet und der untere (vertikale) Teil wird für die elektrischen Komponenten verwendet, damit alles zusammenhält. Wenn wir das Diagramm erstellen, schneiden wir den oberen Teil so zu, dass er auf das Millimeterpapier passt.

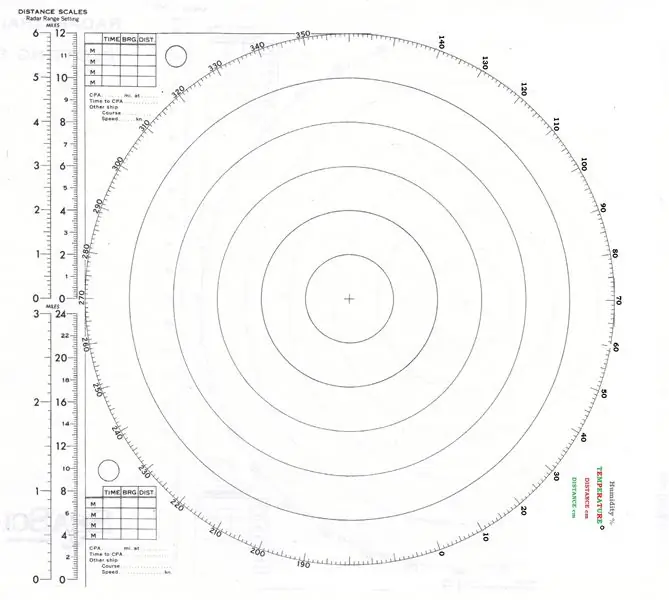

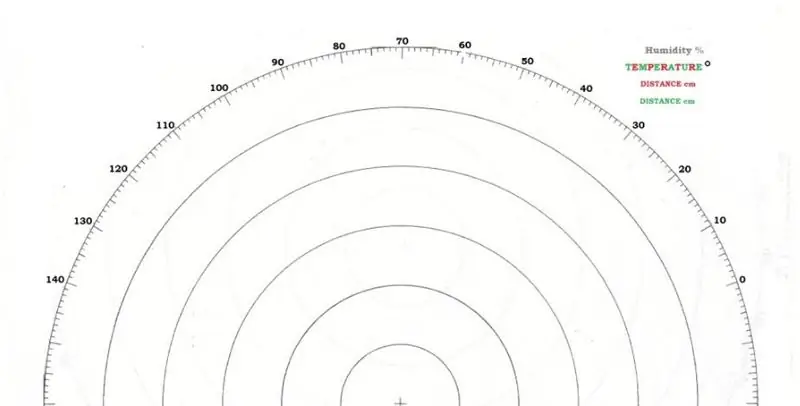

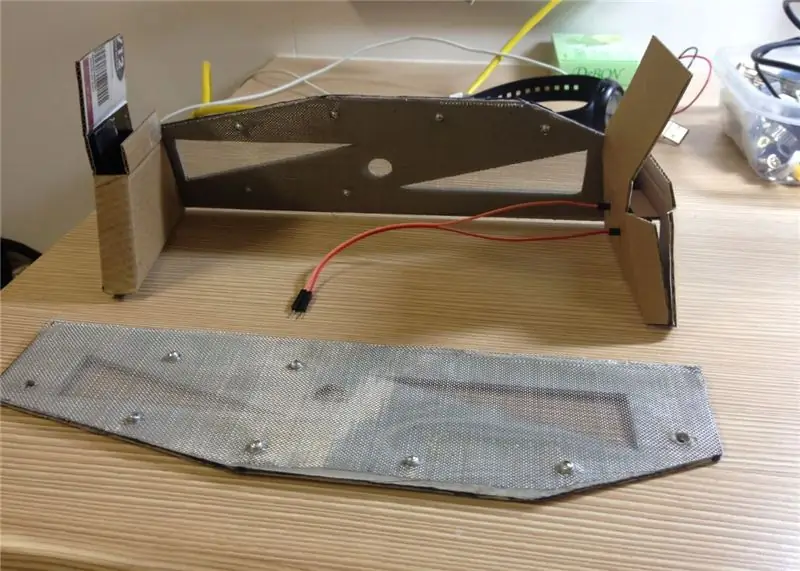

Schritt 7: Erstellen des Diagramms für die Fernbedienung

Natürlich ist es in diesem Schritt schön, wenn Sie ein LCD (16, 2) haben, damit die vom Fahrzeug gelieferten Daten angezeigt werden. Aber in meinem Fall habe ich keinen, also musste ich einen anderen Weg finden, um die Daten anzuzeigen.

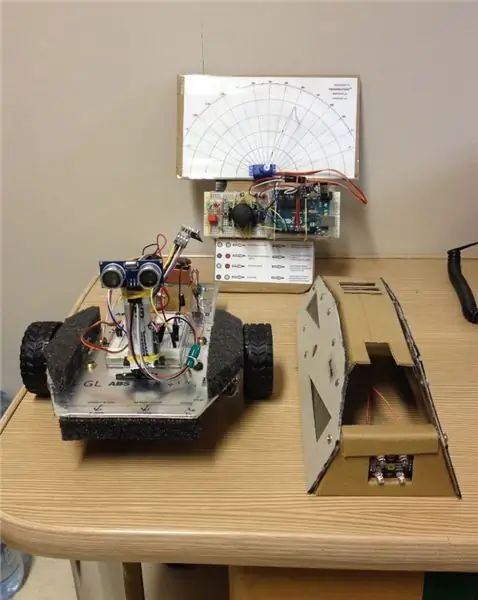

Ich beschloss, eine kleine Grafik mit einer Nadel von einem Servomotor, einer Büroklammer (als Nadel verwendet) zu erstellen, die die von den Sensoren des Fahrzeugs gemessenen Werte und einem Radar-Diagrammblatt anzeigt, oder Sie können ein polares Millimeterpapier (Grafikpapiere) verwenden kann aus dem Internet heruntergeladen werden).

Die von den Sensoren gemessenen Parameter werden für den Servomotor in Grad umgerechnet. Da der Servomotor nicht von bester Qualität ist, habe ich seine Bewegung von 20° auf 160° eingeschränkt (20° bedeutet 0 gemessener Parameterwert und 160° bedeutet maximaler Parameterwert der zB 140 cm angezeigt werden kann).

All dies kann über den Arduino-Code angepasst werden.

Für das Diagramm habe ich ein Radar-Plot-Blatt verwendet, das ich halbiert habe, nachdem ich es mit dem einfachen Windows Paint and Snipping Tool ein wenig modifiziert habe.

Nachdem ich das Radar-Plotting-Blatt an die Fernbedienung angepasst habe, habe ich die Linien gezeichnet, die die Mitte des Plotting-Blatts mit dem äußeren Kreis verbinden, um die Ablesungen zu erleichtern.

Die Drehwelle des Servomotors muss mit der Mitte des Plotterblattes ausgerichtet sein.

Ich habe die Büroklammer gedehnt und modifiziert, um sie an den Servomotorarm anzupassen.

Dann ist es am wichtigsten, den Graphen zu „kalibrieren“. Für unterschiedliche Werte der gemessenen Parameter muss die Nadel des Graphen also den richtigen Winkelwert anzeigen. Ich habe dies getan, indem ich die Fernbedienung und den Maverick eingeschaltet und verschiedene Entfernungen mit dem Ultraschallsensor gemessen habe, während ich die Werte vom seriellen Monitor übernommen habe, um sicherzustellen, dass die Grafik korrekt ist. Nach wenigen Repositionen des Servos und wenigen Biegungen der Nadel zeigte die Grafik die korrekten Parameter-Messwerte.

Nachdem alles an dem "T" -förmigen Rahmen befestigt ist, habe ich das Modusauswahl-Flussdiagramm gedruckt und mit Doppelklebeband verklebt, um nicht mit den Parametern, die der Graph anzeigt, verwechselt zu werden.

Endlich ist die Fernbedienung fertig.

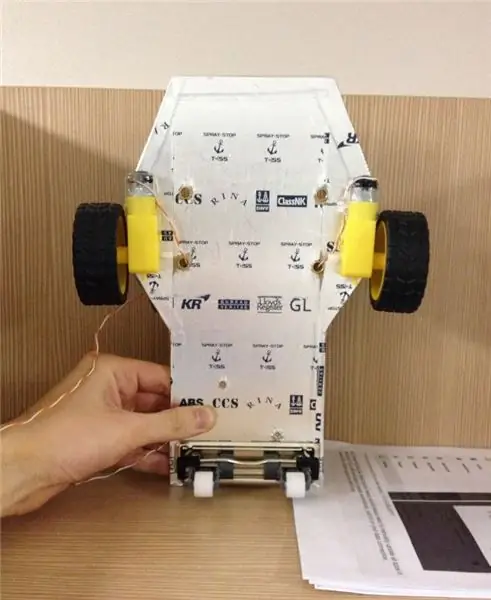

Schritt 8: Aufbau des Maverick-Chassis

Zuallererst muss ich meinem guten Freund Vlado Jovanovic einen großen Dank dafür aussprechen, dass er viel Zeit und Mühe in den Bau des Chassis, der Karosserie und des gesamten Rahmendesigns des Maverick investiert hat.

Das Chassis besteht aus einem Kartonklemmbrett, das mit viel Kraftaufwand mit einem Cutter in eine achteckige Vorwärtsform geschnitten wurde, das einzige was es gibt. Die achteckige Form beherbergt die elektronischen Teile. Der Klemmbretthalter diente als Stütze für die Hinterräder.

Nachdem das Brett geschnitten wurde, wurde es mit einem silbernen Klebeband (Anti-Spritz-Klebeband) bedeckt, um ihm ein schöneres Aussehen zu verleihen.

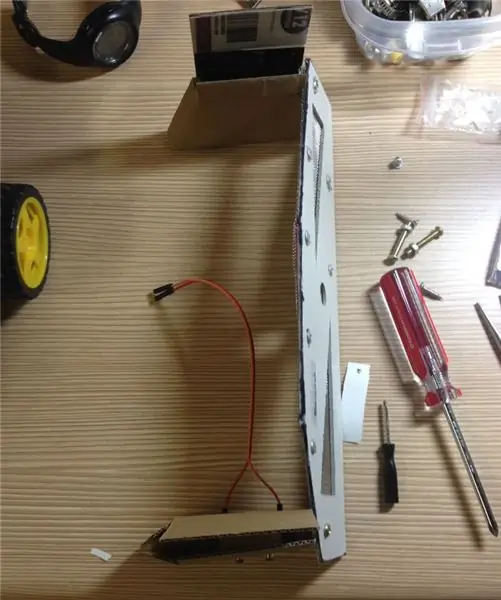

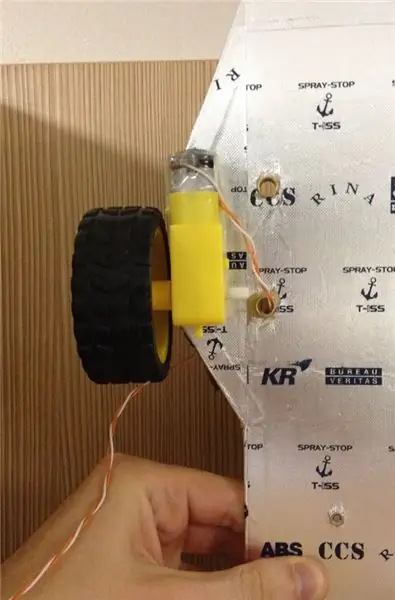

Die beiden Motoren wurden wie auf den Bildern mit Doppelklebeband und modifizierten Ordnerverschlüssen befestigt. Auf jeder Seite des Chassis wurden zwei Löcher gebohrt, damit die Motorkabel zum L298N-Modul geführt werden können.

Schritt 9: Seitenwände des Rahmens bauen

Wie bereits erwähnt, besteht die gesamte Außenhülle des Maverick aus Karton. Die Seitenteile wurden mit einem Cutter zugeschnitten, vermessen und an das Chassis angepasst.

Einige Designmerkmale wurden angewendet, um ein besseres Aussehen zu erzielen und ein Drahtgeflecht wurde auf der Innenseite der Verkleidungen genietet, um eine ähnliche Tank-Ähnlichkeit zu erzielen.

Schritt 10: Aufbau der vorderen und hinteren Stützen für den Rahmen

Die vorderen und hinteren Stützen dienen der Befestigung der Seitenwände vorn und hinten am Fahrzeug. Der vordere Träger hat auch den Zweck, das Licht (in meinem Fall der kaputte Farbsensor) aufzunehmen.

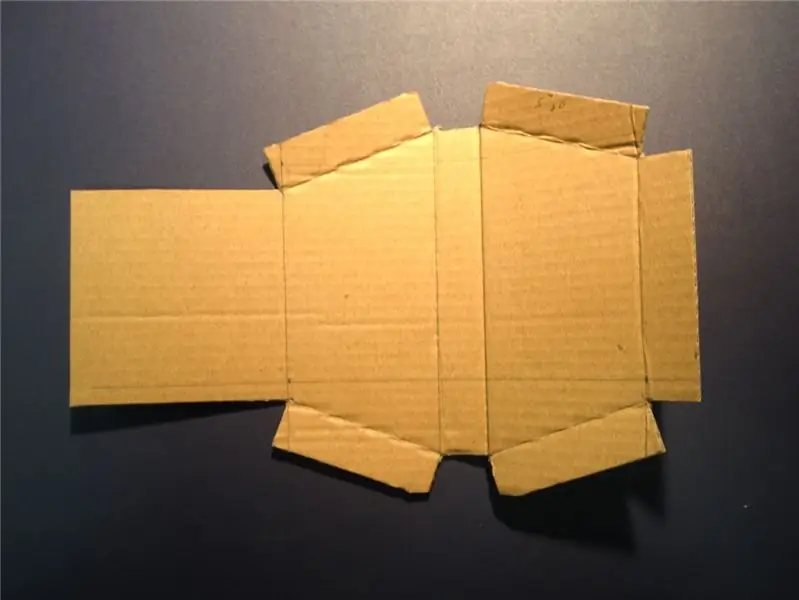

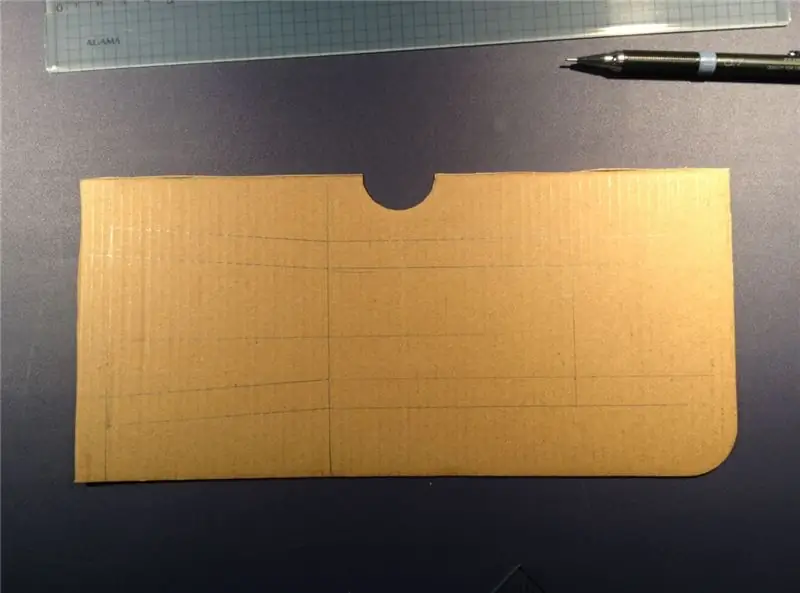

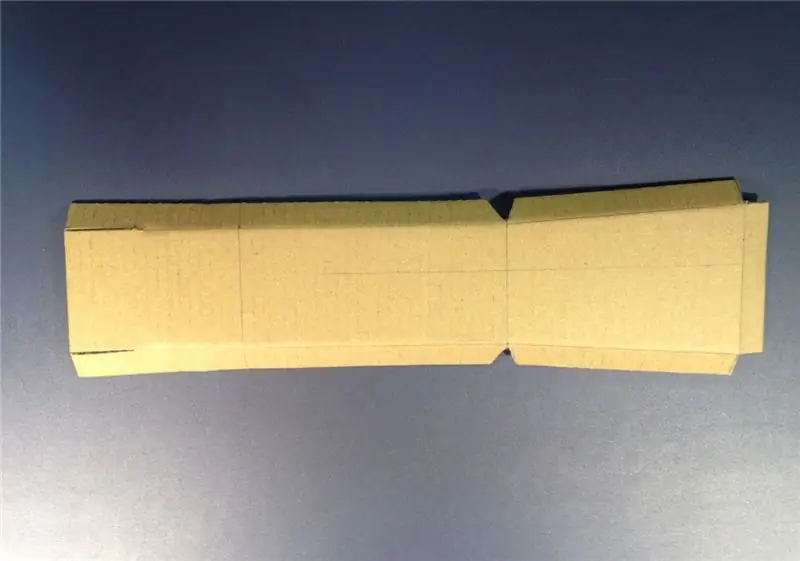

Die Maße der vorderen und hinteren Stützen finden Sie in den beigefügten Bildern, zusammen mit den Schablonen, wie die Stütze zugeschnitten und wo und welche Seiten gebogen und später verklebt werden müssen.

Schritt 11: Aufbau der oberen Abdeckung des Rahmens

Die obere Abdeckung muss alles innen umschließen und für ein besseres Design habe ich am Heck einige Linien gemacht, damit die Elektronik im Inneren des Autos sichtbar ist. Auch die obere Abdeckung ist so gefertigt, dass sie zum Batteriewechsel abgenommen werden kann.

Alle Teile wurden wie auf dem Bild mit Schrauben und Muttern aneinander befestigt.

Schritt 12: Montage des Karosserierahmens

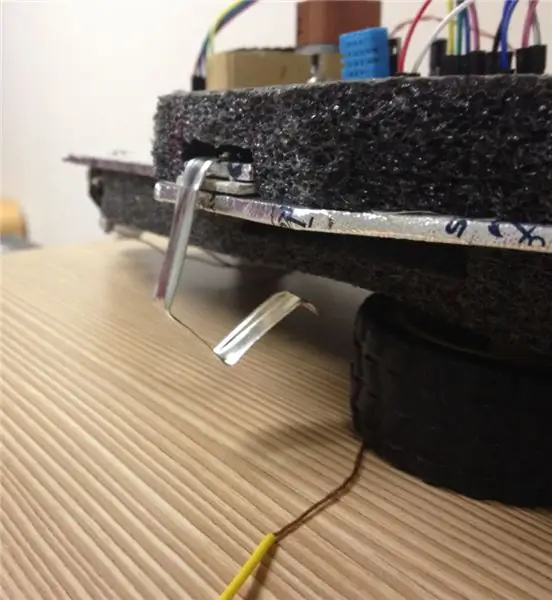

Schritt 13: Montage der Motoren am Chassis

Die beiden Motoren wurden wie auf den Bildern mit Doppelklebeband und modifizierten Ordnerverschlüssen befestigt. Auf jeder Seite des Chassis wurden zwei Löcher gebohrt, damit die Motorkabel zum L298N-Modul geführt werden können.

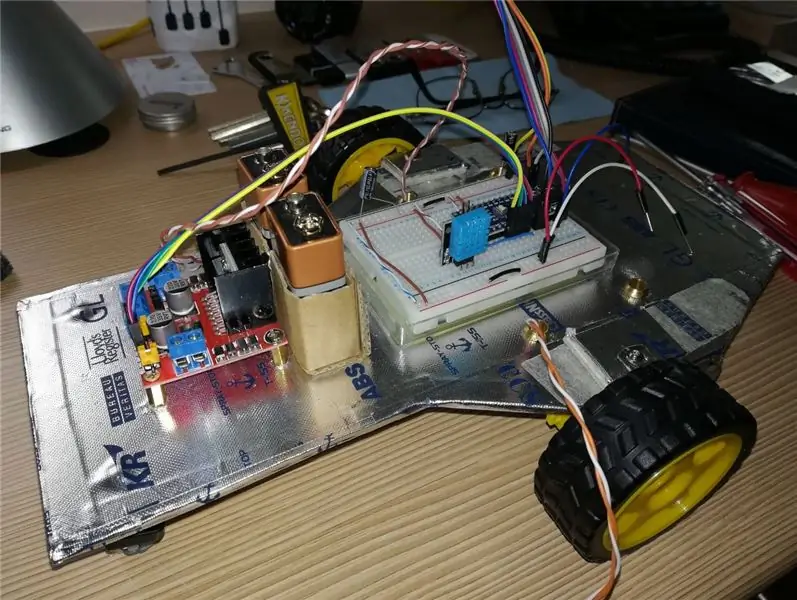

Schritt 14: Montage der Elektronik am Chassis

Als Stromversorgung habe ich zwei 9V-Batterien verwendet, da sie am besten geeignet waren, sobald sie verfügbar waren. Aber um sie auf dem Chassis zu montieren, musste ich einen Batteriehalter herstellen, der die Batterien an Ort und Stelle hält, während sich das Auto bewegt, und auch leicht zu entfernen ist, falls die Batterien ausgetauscht werden müssen. Also habe ich wieder einen Batteriehalter aus Karton gefertigt und mit einem modifizierten Ordnerverschluss am Chassis festgeschnallt.

Das L298N-Modul wurde mit 4 Abstandshaltern installiert.

Das Brotbrett wurde mit Doppelklebeband am Chassis befestigt.

Der Ultraschallsensor wurde mit Doppelband und einigen Gummibändern an den Servomotoren befestigt.

Nun sind alle elektronischen Komponenten vorhanden.

Schritt 15: Anbringen des Karosserierahmens an das Chassis

Schritt 16: Bedienung des Maverick

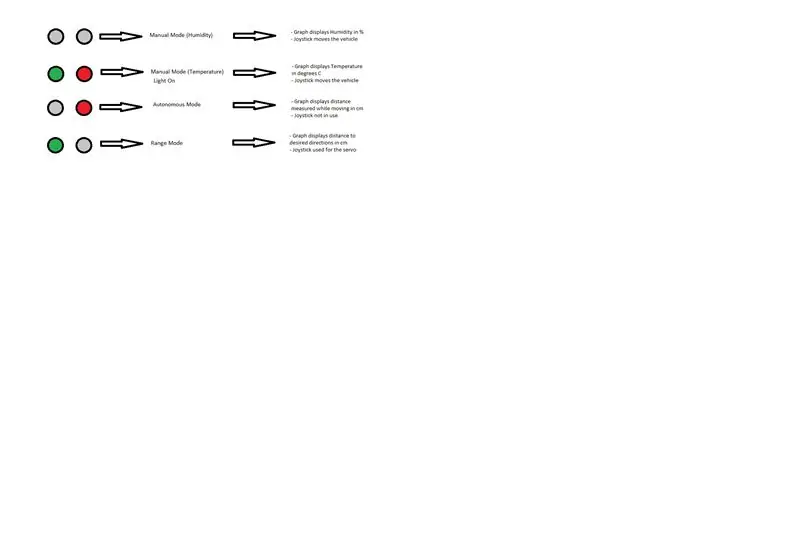

Maverick kann in 4 Modi betrieben werden und dies wird durch die beiden LEDs auf der Fernbedienung (rot und grün) angezeigt.

1. Manuelle Steuerung (Luftfeuchtigkeit). Wenn das Fahrzeug eingeschaltet wird, befindet es sich zunächst in der manuellen Steuerung. Dies bedeutet, dass Maverick manuell von der Fernbedienung mit Hilfe des Joysticks gesteuert wird. Beide LEDs an der Fernbedienung werden ausgeschaltet, um anzuzeigen, dass wir uns im manuellen Modus befinden. Der in der Grafik der Fernbedienung angezeigte Wert ist die FEUCHTIGKEIT der Luft um Maverick.

2. Manuelle Steuerung (Temperatur). Wenn sowohl die grüne LED als auch die rote LED eingeschaltet sind. Dies bedeutet, dass Maverick manuell von der Fernbedienung mit Hilfe des Joysticks gesteuert wird. In diesem Modus wird auch das Licht eingeschaltet. Der in der Grafik der Fernbedienung angezeigte Wert ist die TEMPERATUR der Luft um Maverick in Grad C.

3. Autonomer Modus. Wenn der Auto-Push-Knopf gedrückt wird, wird die rote LED eingeschaltet und zeigt den autonomen Modus an. In diesem Modus beginnt Maverick sich von selbst zu bewegen, um Hindernisse zu vermeiden und anhand der vom Ultraschallsensor empfangenen Informationen zu entscheiden, wohin er abbiegen soll. In diesem Modus ist der auf der Fernbedienungsgrafik angezeigte Wert die während der Bewegung gemessene Distanz.

4. Bereichsmessmodus. Wenn die Range-Taste gedrückt wird, wird die grüne LED eingeschaltet und zeigt damit an, dass sich Maverick im Range-Modus befindet. Jetzt wird sich der Maverick nicht bewegen. Der Joystick steuert nun den am Ultraschallsensor angeschlossenen Servomotor. Um die Entfernung vom Fahrzeug zu verschiedenen umliegenden Objekten zu messen, bewegen Sie einfach den Joystick und richten Sie den Ultraschallsensor auf das Objekt. Der Abstandswert zum Objekt wird auf der Fernbedienungsgrafik in cm angezeigt.

Um das LED-Licht am Maverick ein- und auszuschalten, müssen Sie beide LEDs an der Fernbedienung an (für Licht an) oder aus (für Licht aus) haben.

Schritt 17: Arduino-Code

Die Codes für die Fernbedienung und für Maverick finden Sie im Anhang.

Das war's für mein Maverick-Projekt. Ich hoffe es gefällt euch und danke fürs anschauen und abstimmen wenn es euch gefällt.