Inhaltsverzeichnis:

- Schritt 1: Teile

- Schritt 2: Demontieren Sie den Bluetooth-Adapter

- Schritt 3: Einrichten des ICs auf dem Perfboard

- Schritt 4: Hinzufügen von Mosfets

- Schritt 5: Platzieren von Dioden und 5W-Widerständen

- Schritt 6: Hinzufügen von Panel Jack und Bluetooth und Potentiometern

- Schritt 7: Vorbereitung der Wasserlautsprecher

- Schritt 8: Hinzufügen der Arduino-Drähte

- Schritt 9: Die Motorwiderstände und Potentiometer

- Schritt 10: 3D-Druck

- Schritt 11: Montage

- Schritt 12: Der Code

- Schritt 13: Das Endprodukt

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:21.

- Zuletzt bearbeitet 2025-01-23 12:52.

In meinem ersten Instructable werde ich die Schritte durchgehen, die zum Erstellen von Wasserlautsprechern erforderlich sind, die als Equalizer fungieren.

Wasserlautsprecher aus dem Laden sind toll anzusehen, aber ich hatte das Gefühl, sie könnten mehr tun. Vor so vielen Jahren hatte ich ein Set modifiziert, um die Häufigkeit der Musikwiedergabe anzuzeigen. Damals benutzte ich die Color Organ Triple Deluxe II, kombiniert mit einem Satz Fotozellen-Potentiometer und Transistoren, konnte ich einen Satz von 3 Lautsprechern zum Laufen bringen.

Ich hatte dann vor ein paar Jahren vom IC MSGEQ7 gehört, der die Fähigkeit hat, Audio in 7 Datenwerte aufzuteilen, damit ein Arduino lesen kann. Ich verwende in diesem Projekt ein Arduino Mega 2560, weil es die erforderliche Anzahl von PWM-Pins hat, um fünf Wassertürme anzutreiben.

Dieses Projekt verwendet Lötfähigkeiten auf einem Perfboard, einem Bluetooth-Modul, Arduino und handelsüblichen Wasserlautsprechern. Während des gesamten Projekts bemerke ich tatsächlich ein paar Dinge, die ich hätte anders machen sollen, also werde ich sie unbedingt erwähnen.

Lass uns anfangen

Schritt 1: Teile

In diesem Projekt werden einige Teile verwendet. Viele Teile hatte ich um den Schreibtisch herum, andere Teile wurden von einem lokalen Teileladen gekauft.

Du wirst brauchen:

HINWEIS: Teilemenge in Klammern

(1) Arduino Mega 2560

(1) USB-Bluetooth-Modul

(1) 8-polige DIP-Buchse

(1) MSGEQ7 - Ich empfehle den Kauf von Sparkfun Electronics, da ebay voller gefälschter Versionen dieses ICs ist

(1) Kopfhörerbuchse

(1) Kopfhörerkabel mit weiblichem Ende

(1) Standard-USB-Buchse mit ordentlicher Kabellänge

(5) 3-Draht-Anschluss (Paare) wird normalerweise als 3-Draht-Anschluss für ws2812b LED-Streifen verkauft (siehe Bild)

(10) FQP30N06L N-Kanal-Mosfet

(5) 1N4001 Standard-Sperrdiode

(4) 3mm rote LED

(4) 3mm gelbe LED

(4) 3mm weiße LED

(4) 3mm grüne LED

(4) 3mm blaue LED

(10) 10k Widerstände 1/4 Watt

(8) 100 Ohm Widerstände

(8) 150 Ohm Widerstände

(5) 500 OHM Potentiometer

(5) 2k OHM Potenimeter

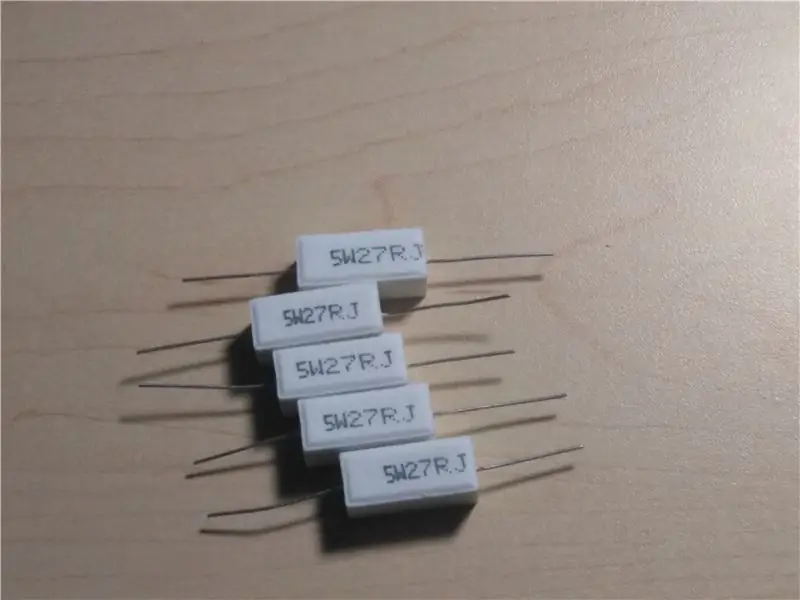

(5) 27 Ohm 5 Watt Widerstände

(2) 100k Ohm Widerstände

(2) 100nF-Kondensatoren

(1) 33pF Kondensator - Muss dieser Wert sein; Ich habe mehrere Kondensatoren parallel geschaltet, um diesen Wert zu erreichen

(1) 10nF Kondensator

(1) Ein - EIN-Kippschalter (Befestigungsloch war 3 mm, normalerweise als Mini-Kippschalter bei eBay aufgeführt)

(4) 1/8 "x 1 1/2" Schrauben (meine wurden als Ofenschrauben von Home Depot bezeichnet, die 3D-Datei ist für diese Mutter und Schraube eingerichtet)

(2) ungefähr 12 Länge Ethernet-Kabel

3D-gedruckte Teile, wenn Sie keinen Drucker besitzen, sind Websites wie 3dhubs.com eine großartige Ressource.

Heißkleber

Löten + Lötkolben

Stiftleisten

Schritt 2: Demontieren Sie den Bluetooth-Adapter

Ursprünglich wollte ich ein USB-Steckerkabel verwenden, aber die Buchse war daran kaputt, ich habe mich dann entschieden, den Adapter zu demontieren und den USB-Anschluss zu entfernen. Mit einem Multimeter konnte ich den Boden finden, indem ich die Pins an der Außenhülle des USB-Ports testete. (sie sind verbunden)

HINWEIS: Ich musste diesen Adapter tatsächlich während des Projekts austauschen, da er hochfrequentes Rauschen am Audioanschluss verursachte. Der neue ist auch nicht 100% besser. Aber ich habe einen anderen Empfänger, der funktioniert, er hat jedoch eine eigene Batterie und einen Ein- / Ausschalter, wodurch die Wasserlautsprecher nicht so Plug-and-Play sind. Während diese Receiver billig sind, bedeutet dies nicht immer, dass Sie eine hohe Qualität erhalten.

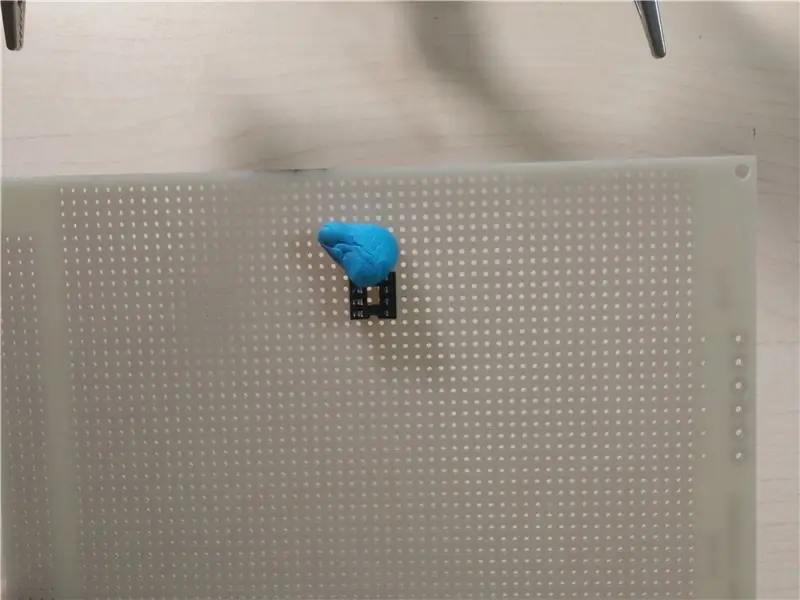

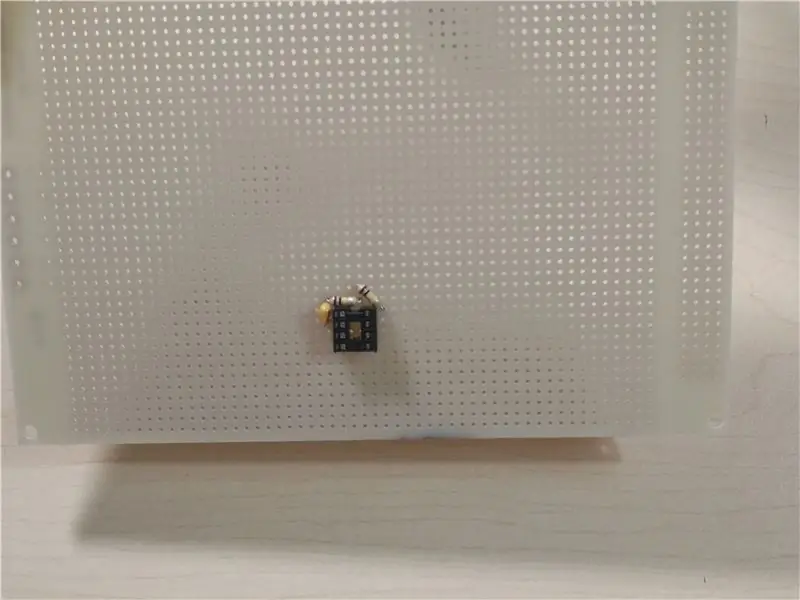

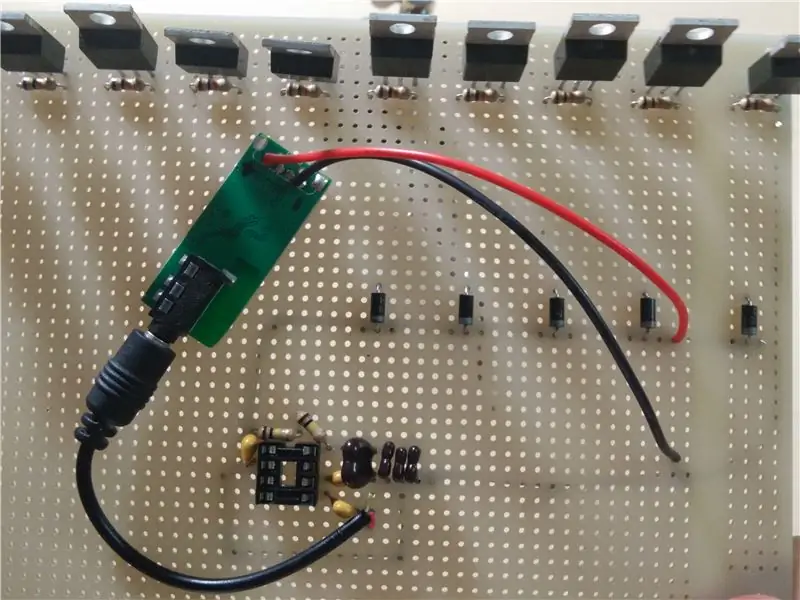

Schritt 3: Einrichten des ICs auf dem Perfboard

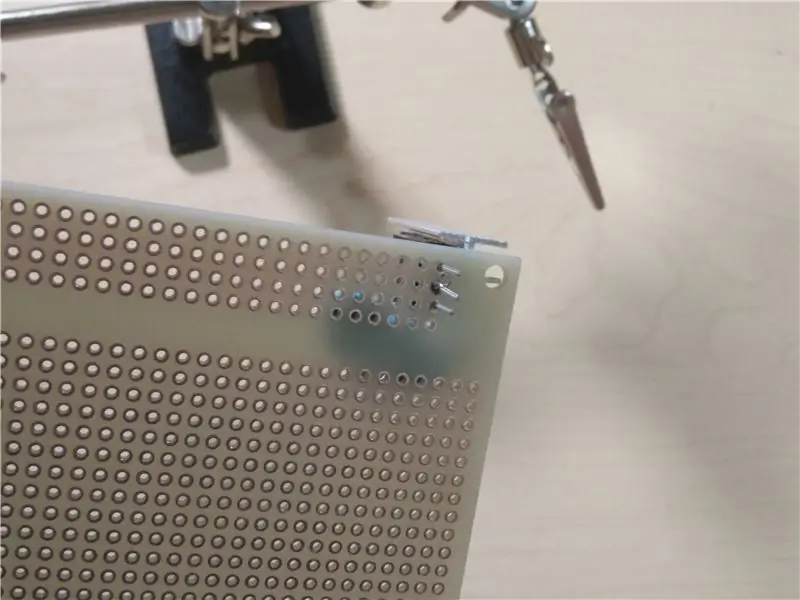

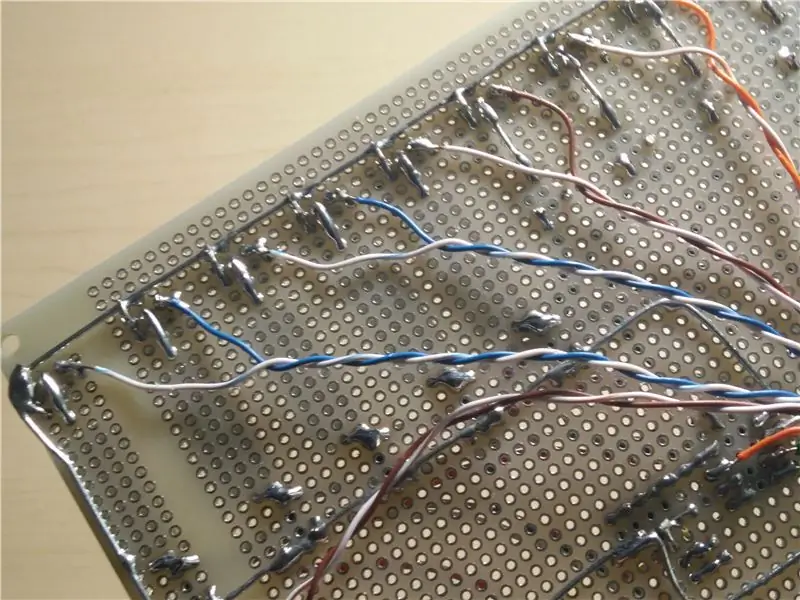

In diesem Schritt beginnen wir mit dem Löten des Perfboards des IC-DIP-Sockels.

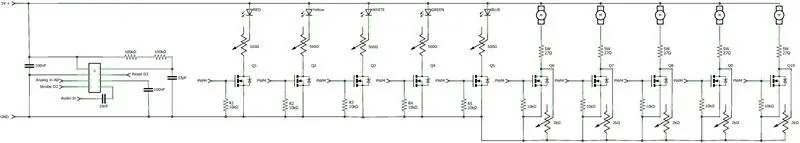

Das Schema zeigt, wie alle Teile verdrahtet werden, der Mosfet-Steuerstift ist mit "PWM" beschriftet, weil ich sie gerade direkt mit einem Pin auf dem Arduino verbunden habe, da ich ändern konnte, was jeder Pin vom Code aus steuerte.

Ich begann, indem ich den DIP-Sockel in der Nähe einer Seite der Platine in der Nähe der Mitte der Platine platzierte.

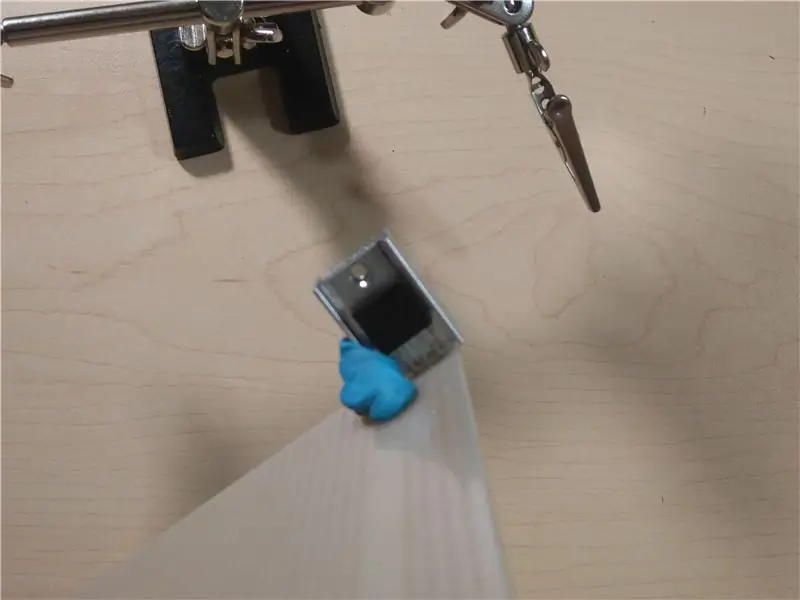

TIPP: Sticky Tack hilft, die Teile beim Löten an Ort und Stelle zu halten.

Ich habe dann den 100nF-Kondensator an Pin 1 und 2 hinzugefügt und dann die beiden 100k OHM-Widerstände zum Anschluss an Pin 8 verwendet. Ich habe dann 4 Kondensatoren parallel verwendet und die 100nF an Pin 6 hinzugefügt. Dann wurde das männliche Audiokabel hinzugefügt und in die verdrahtet 10nF Kondensator. Die Masse des Audiokabels wurde mit Masse verbunden.

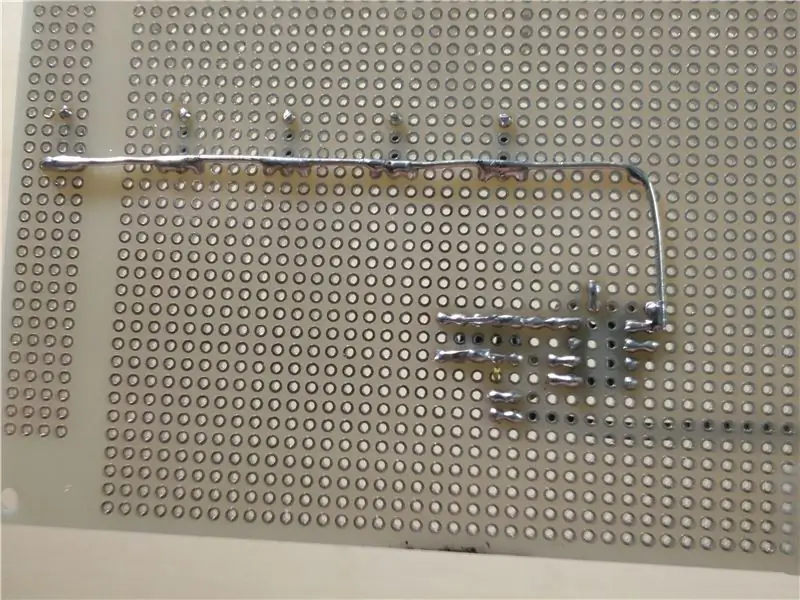

Ich habe ein Bild der Rückseite des Perfboards eingefügt, ich habe auch Etiketten auf der Unterseite hinzugefügt, damit es leichter zu verstehen ist, wo die Teile verdrahtet wurden.

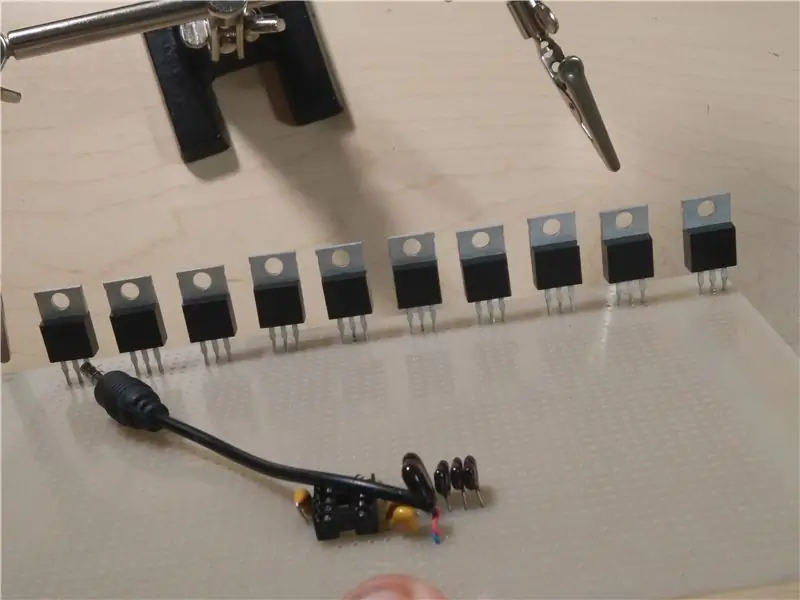

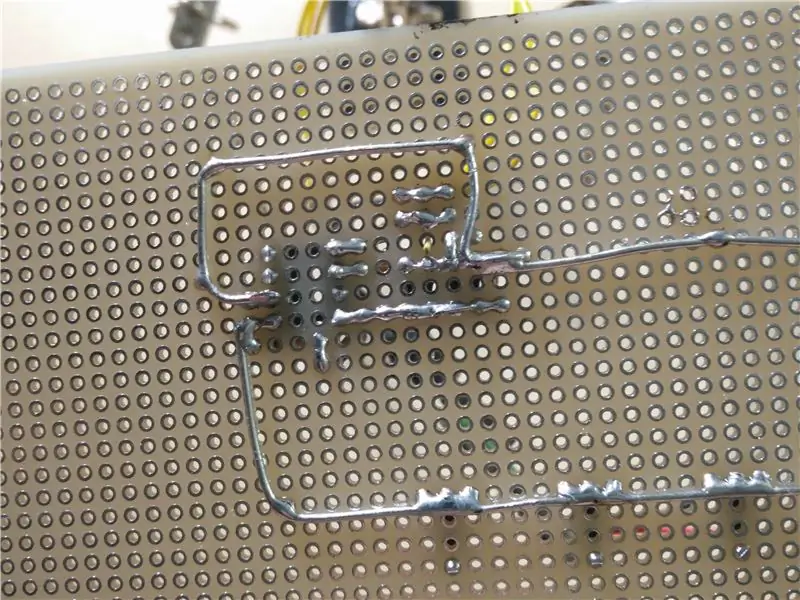

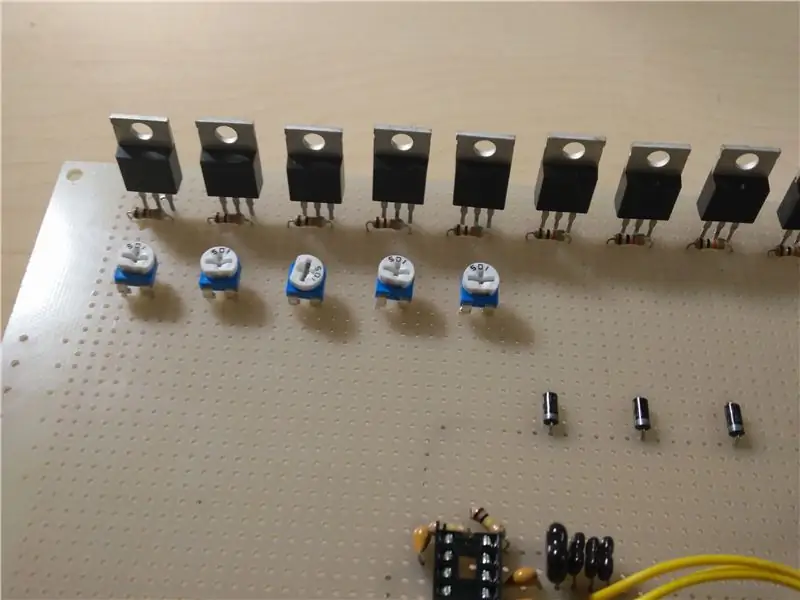

Schritt 4: Hinzufügen von Mosfets

Der nächste Schritt, den ich machte, war das Hinzufügen der Mosfets, da ich Mosfets hinzufügte, benutzte ich die Kühlkörper, um die Höhe einzustellen. Später stellte sich heraus, dass sie nicht warm genug werden, um das Hinzufügen der Kühlkörper zu erfordern.

Ich würde damit beginnen, nur Lötmittel auf den mittleren Stift aufzutragen, um Anpassungen zu ermöglichen.

Sobald die Mosfets an Ort und Stelle waren, begann ich, die 10k OHM Pull-Down-Widerstände hinzuzufügen, ich benutzte die Widerstandsbeine, um zwischen den notwendigen Pins zu überbrücken.

Schritt 5: Platzieren von Dioden und 5W-Widerständen

Zum Zeitpunkt dieses Schrittes wartete ich noch darauf, dass mir 5W-Widerstände zugesandt wurden, also rettete ich einen Widerstand aus der vorherigen Version der Wasserlautsprecher, damit ich den erforderlichen Abstand zum Platzieren der Dioden sicherstellen konnte.

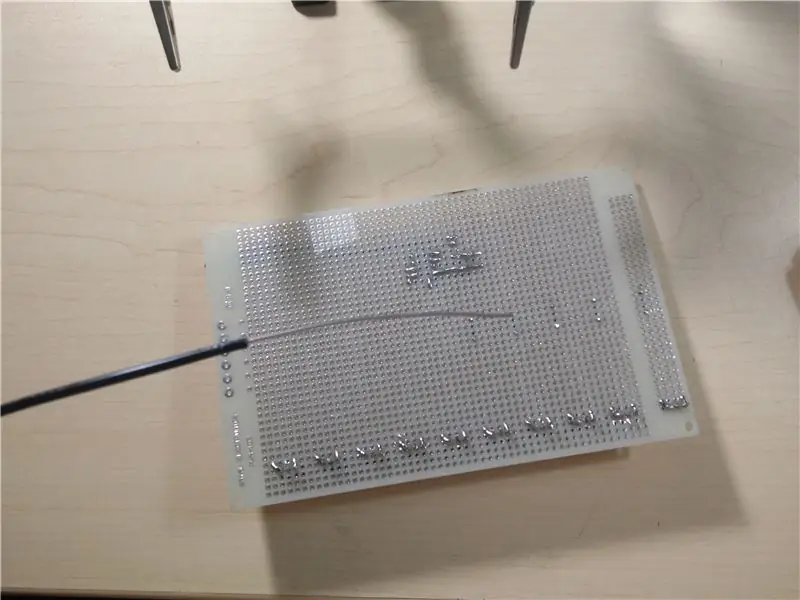

Nachdem die Dioden platziert waren, begann ich, massiven 18AWG-Draht abzuisolieren, um als positive und negative Sammelschienen zu fungieren

Fester AWG-Draht wurde auf die positive Seite der Dioden gelegt und dann zu Pin 1 des IC-Sockels geleitet.

Ein weiteres Stück Ware wurde verwendet, um von der negativen Seite des 33pF-Kondensators zu gehen und die Mosfets zu umschleifen. Ein weiteres kleineres Stück wurde vom Negativ der 33pF-Kondensatoren zu Pin 2 des IC-Sockels geschleift.

Schritt 6: Hinzufügen von Panel Jack und Bluetooth und Potentiometern

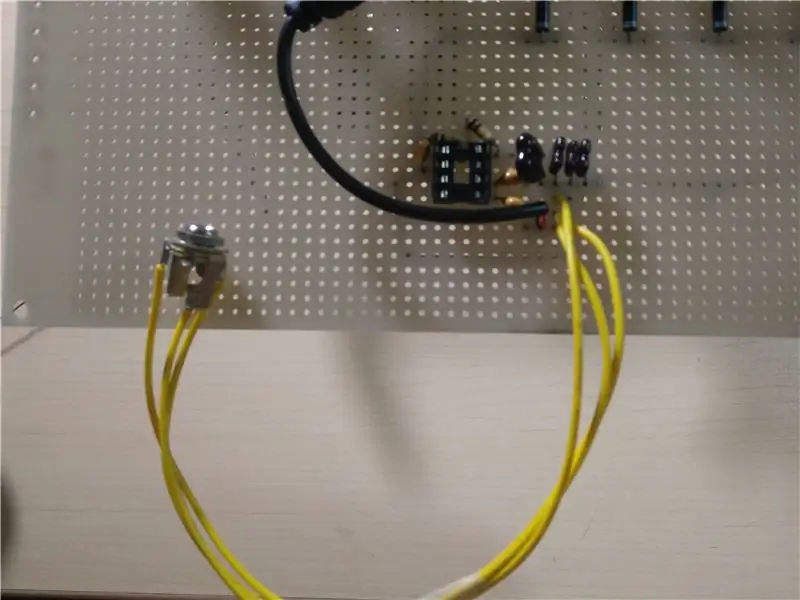

Verwenden Sie einen 20-AWG-Litzendraht, um die Einbaubuchse an die gleichen Anschlüsse wie das männliche Audiokabel anzuschließen. Ich habe dann Drähte für Strom und Masse für den Bluetooth-Adapter hinzugefügt, indem ich die massive AWG-Draht-Sammelschiene auf der Unterseite verwendet habe.

Ich habe dann die 500-OHM-Potentiometer hinzugefügt, die eine zusätzliche Steuerung der LED-Helligkeit ermöglichen (diese sind notwendig, aber ich finde, dass einige LED-Farben andere überwältigen können, also habe ich diese hinzugefügt, um ihre Helligkeit anzupassen).

Ich habe überschüssiges Metall von abgeschnittenen Kondensatorkabeln verwendet, um den Abstand vom Potentiometer zum Mittelstift der Mosfets zu überbrücken

Schritt 7: Vorbereitung der Wasserlautsprecher

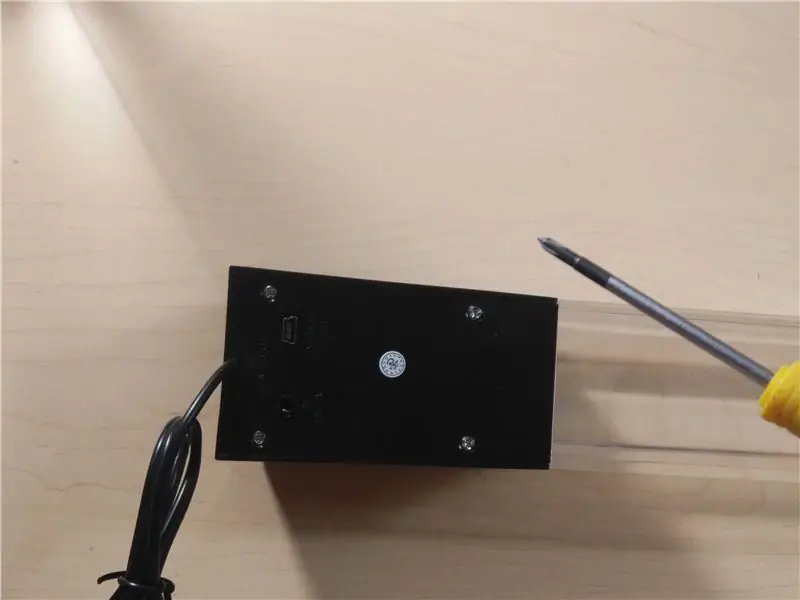

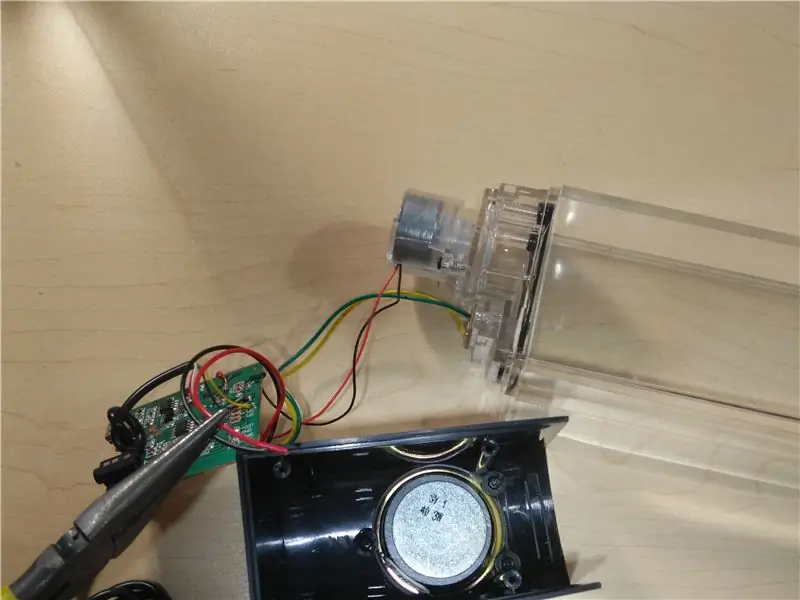

Ich begann mit einem kleinen Schraubendreher, um die kleinen Schrauben auf der Rückseite des Wasserlautsprechergehäuses zu entfernen, nachdem ich die Platine entfernt hatte, lokalisierte ich die Drähte für den Motor. Mit Bündigschneidern schneide ich diese so nah wie möglich an der Platine.

HINWEIS: Die Drähte an den Motoren können nicht gewartet werden. Wenn Sie beim Schneiden und Abisolieren der Enden zu viele Fehler machen, können der Motor / die Drähte zerstört werden

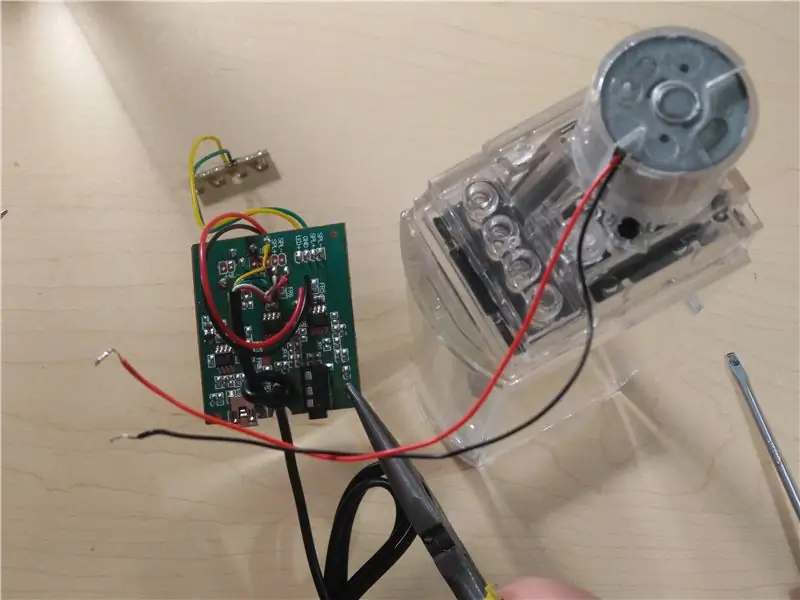

Ich habe dann eine kleine Spitzzange verwendet, um die Platine mit LEDs zu entfernen. Ich entscheide mich für eine Farbe pro Wassergehäuse im Vergleich zu den 4 Farben, die aus dem Ladenprodukt verwendet werden.

Ich biege dann die LED-Positivleitungen fast bündig, so dass sie sich überkreuzen. Verwenden Sie Klebestift, um die LEDs an Ort und Stelle zu halten; Ich biege dann die beiden inneren LEDs, aber beschneide ihre Leitungen, da sie nicht so lang sein müssen. Mit den LEDs, die von Sticky Tack gehalten werden, kann ich die positiven Leitungen nicht zusammenlöten.

Ich kann jetzt die negativen Leitungen der LEDs beschneiden und auch die Widerstände beschneiden. (Ich entscheide mich, die LEDs so zu positionieren, dass ihre Farbbänder alle in die gleiche Richtung zeigen; dies war rein kosmetisch) Mit den Leitungen der Widerstände biege ich sie auf die gleiche Weise wie die positiven Leitungen der LEDs.

Ich benutzte Heißkleber, um die LEDs an Ort und Stelle zu halten. Dann den 3-Draht-Stecker befestigt. Der Motor und die LEDs haben ein gemeinsames Plus. Die passenden Anschlüsse werden dann mit dem Perfboard verbunden, der Pluspol auf der einen Seite der Diode und der Minuspol des Motors auf der anderen Seite der Diode. Das Negativ der LEDs ist mit einem Bein des Potentiometers verbunden.

Die roten und gelben LEDs hatten einen 150-Ohm-Widerstand

Die weißen, grünen und blauen LEDs hatten einen 100-Ohm-Widerstand

Diese Widerstandswerte sollten es ermöglichen, dass jede LED mit 20 mA. betrieben wird

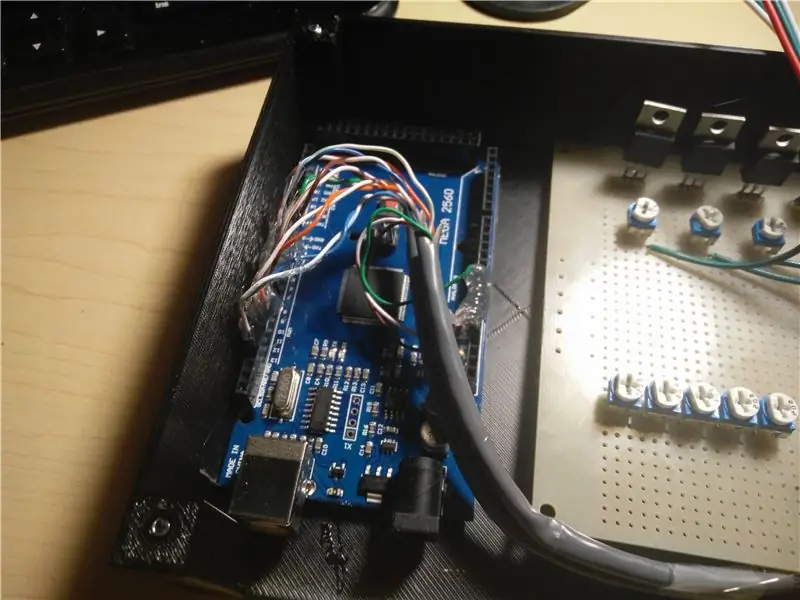

Schritt 8: Hinzufügen der Arduino-Drähte

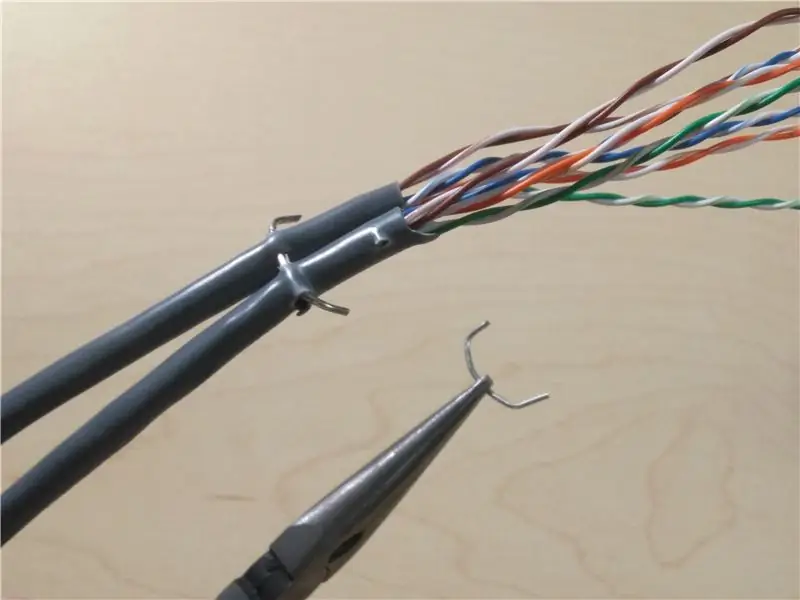

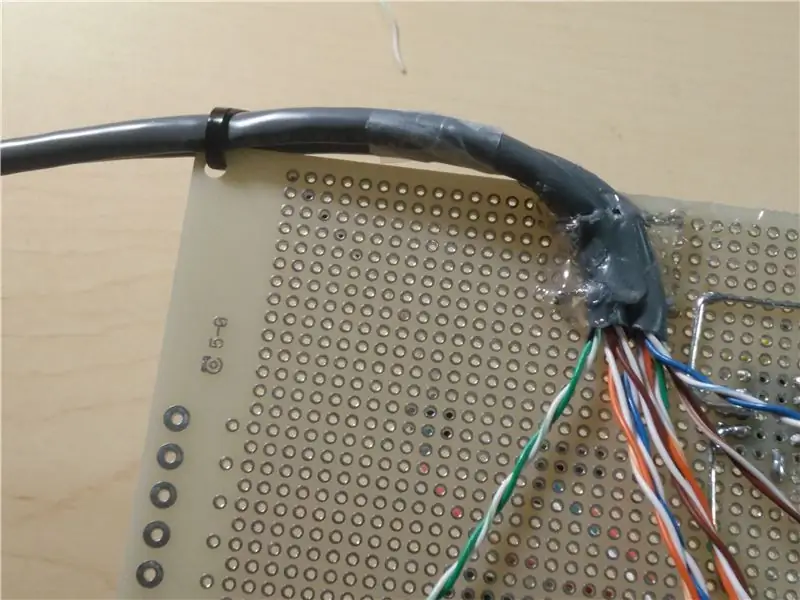

Ich habe zwei Längen Ethernet-Kabel verwendet, ungefähr 12 Zoll Kabel (x 2). Ich habe insgesamt 15 Drähte (1 Ersatz) verwendet.

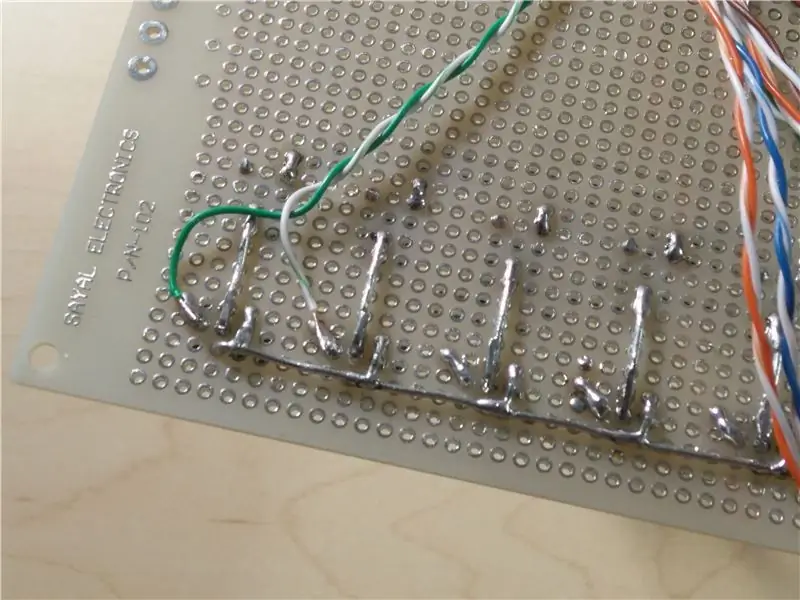

Ich habe etwas von dem festen Kerndraht verwendet, um das Kabel sparsam zu stecken, um das Kabel am Perfboard zu befestigen. Am Ende brauchte ich auch Heißkleber, um es an Ort und Stelle zu halten. Ein Kabelbinder in der Ecke half dabei, den Draht zum Arduino zu leiten, das sich beim Einlegen in das Gehäuse neben dem Perfboard befinden würde.

Die Drähte wurden nach dem Zufallsprinzip platziert, aber ich stellte sicher, dass sie die gewünschte Stelle erreichen konnten, einige waren länger als andere, diejenigen, die zu lang waren, wurden zurechtgeschnitten. Mit den Headern konnte ich die anderen Enden des Drahtes an die Pins löten, so dass ich das Arduino bei Bedarf zerlegen kann. Ich habe später Heißkleber hinzugefügt, um sicherzustellen, dass die Drähte die Stifte nicht abbrechen, aber ich tue dies, nachdem alle Funktionen getestet wurden.

Ich habe Drähte für die IC-Steuerung und einen Draht für 5 V + und Masse hinzugefügt.

Nachdem dies erledigt war, habe ich einen Test gemacht, um zu sehen, ob die Lichter und der IC richtig funktionieren, da ich immer noch auf die 5-W-Widerstände in der Post wartete.

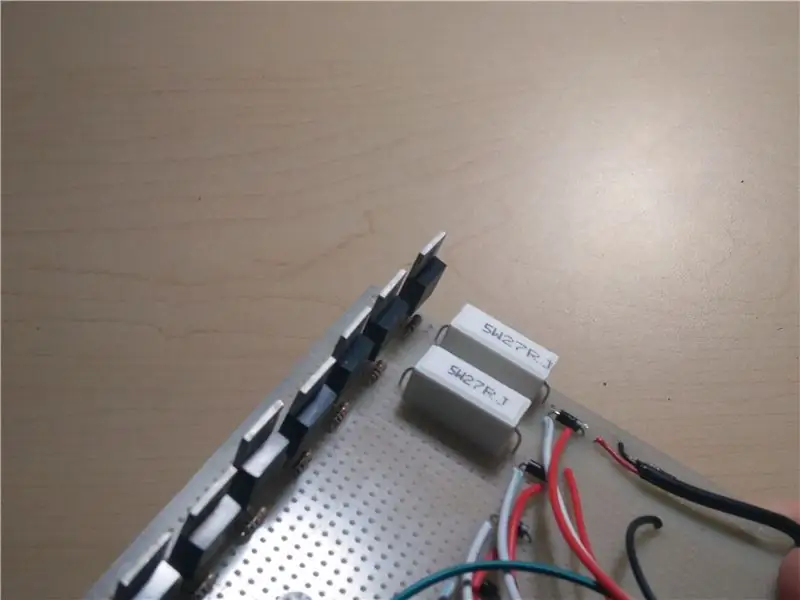

Schritt 9: Die Motorwiderstände und Potentiometer

Ich habe die 5W-Widerstände zwischen der Diode und dem Mittelstift des Mosfets hinzugefügt. Ich verwende die Leitungen des Widerstands, um die Lücke zu überbrücken.

Ich finde, die Motoren reagieren schneller auf Impuls und Betätigung, wenn das Wasser bereits langsam fließt. Hier kommt das 2k-Potentiometer ins Spiel. Das Potentiometer ist mit einem 20-AWG-Anschlusskabel mit dem 5-W-Widerstand verdrahtet (schließen Sie dieses Kabel nicht vor dem 5-W-Widerstand an, da das Potentiometer die Leistung des Motors nicht verarbeiten kann).

Ein weiteres Bein des Potentiometers ist herausgebogen und mit einem weiteren Stück massivem 18AWG-Draht kann ich einen einzelnen Pin von allen Potentiometern mit Masse verbinden.

HINWEIS: Ich hatte ursprünglich versucht, die Potentiometer nicht zu verwenden, aber ich habe festgestellt, dass die Verwendung von PWM bei diesen Motoren eine schreckliche Hochfrequenz-Rückkopplung verursacht, die Interferenzen mit dem IC verursacht

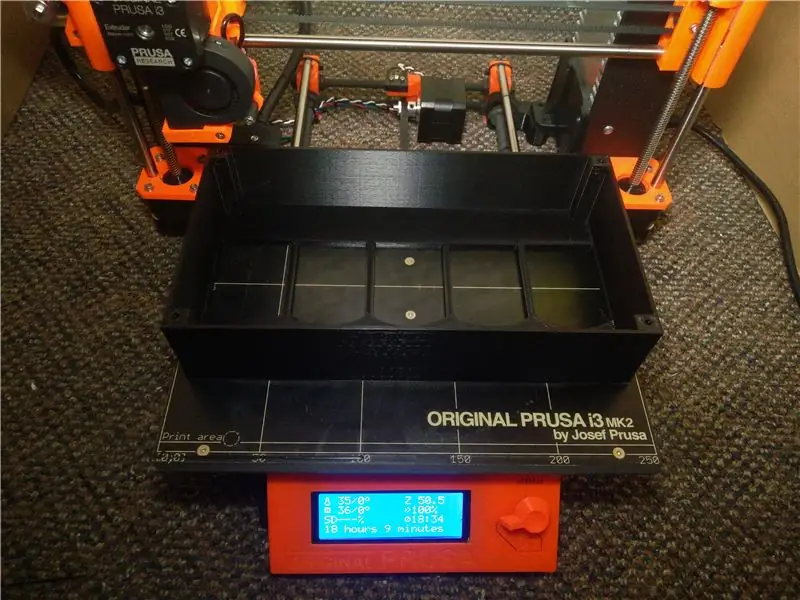

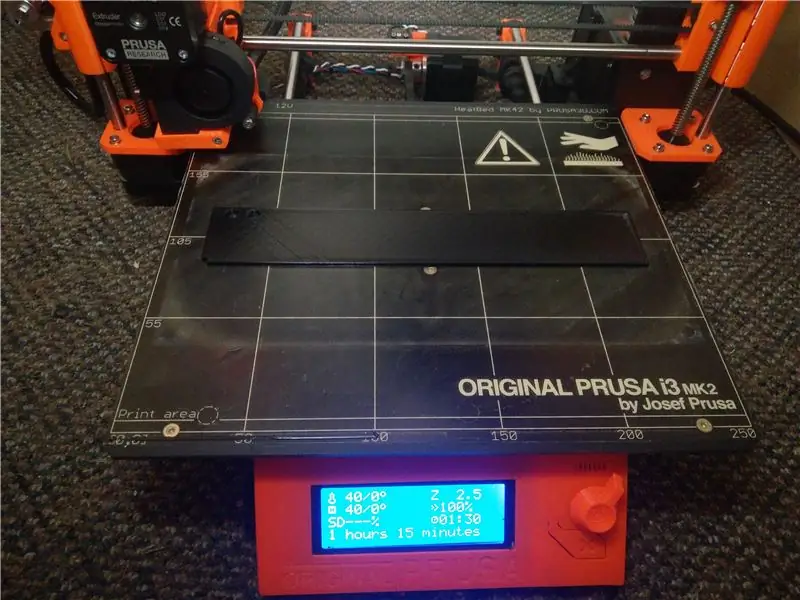

Schritt 10: 3D-Druck

Ich habe insgesamt 3 Teile gedruckt, die Ober-, Unter- und Rückwand. Die STL-Dateien, die ich hinzugefügt habe, sind jedoch nur zwei Teile (oben und unten), die es für jemanden einfacher machen, zu folgen. Ich habe dies getan, da ich festgestellt habe, dass der Versuch, das Panel nachträglich hinzuzufügen, nicht so gut aussieht. Ich mache hauptsächlich eine Rückwand, weil ich nicht sicher war, was ich auf der Rückseite wollte. In meinem Fall habe ich beschlossen, einen Ein / Aus-Schalter hinzuzufügen.

Insgesamt sehen Sie 36 Stunden 3D-Druck. Ich verwende ABS in meinem Drucker, da ich es sehr einfach finde, zu lackieren und zu schleifen. Außerdem kann ich beim Zusammenbauen Aceton verwenden, um Teile zusammenzuschweißen.

Der erste Teil, den ich zum Drucken empfehle, ist die 3D-Messtestdatei. Dies ist ein kleines 15-minütiges Stück, mit dem Sie sicherstellen können, dass der Wasserlautsprecher passt. Ich habe etwa 8 Iterationen durchlaufen, bis ich das richtige Profil für den Lautsprecher hatte. Auf diese Weise erspart es mir, einen 18-Stunden-Druck zu verschwenden. die Oberseite hat Schlitze für 1/8 "x 1 1/2" Ich musste eine kleine Datei verwenden, da die Überbrückung auf meinem 3D-Drucker etwas eng ist.

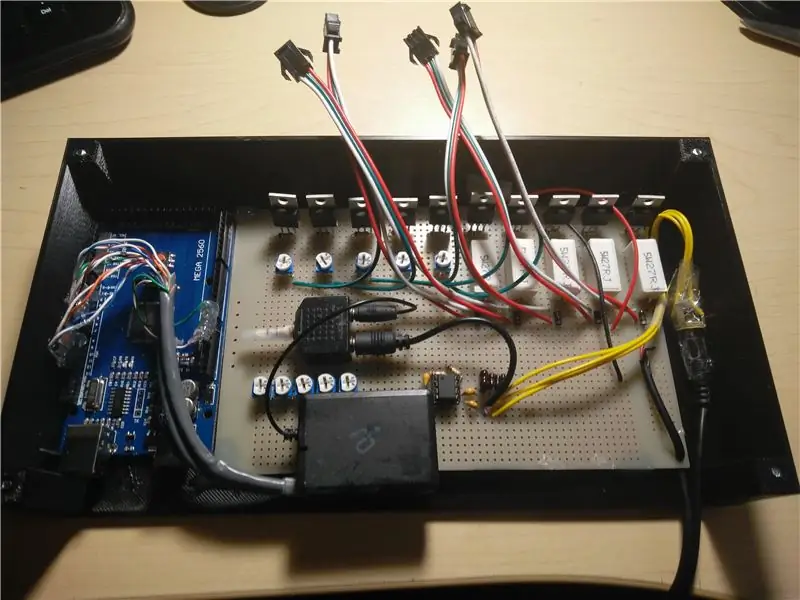

Schritt 11: Montage

Ich begann mit Heißkleber auf den Kopfstiften für die Drähte, um sicherzustellen, dass sie nicht brechen. Ich fügte den Heißkleber hinzu, nachdem ich sichergestellt hatte, dass die Motoren mit der Programmierung funktionierten. Ich habe eine kleine Menge Heißkleber in zwei Ecken des Arduino verwendet, damit es später entfernt werden kann, falls es benötigt wird. alternativ könnten Abstandshalter und Gewindeeinsätze in den 3D-Druck eingearbeitet werden.

Wie Sie auf dem Foto sehen können, habe ich ein anderes Bluetooth-Modul angeschlossen, ich habe dieses Modul verwendet, während ich auf ein neues in der Post gewartet habe. Das Hauptproblem der Lautsprecher, die fälschlicherweise auslösen, ist nicht nur der Fehler der Bluetooth-Module, die Motoren scheinen nicht gerne mit PWM zu arbeiten.

Ich fügte die Wassertürme zum Oberteil hinzu und befestigte es mit Heißkleber. Ich habe eine kleine Menge verwendet, da ich vorhabe, die Lautsprecher später zu zerlegen und den Kunststoff zu schleifen und dann mit Klarlack zu überziehen, aber es ist zu kalt, um dort Farbe zu sprühen, wo ich gerade bin. Die Einbaubuchse und der Schalter wurden dann der Rückseite hinzugefügt, ich hatte das USB-Stromkabel tatsächlich früher hinzugefügt, aber jetzt, da der 3D-Druck ein Stück ist, muss das Kabel durch das Gehäuse geführt und dann verdrahtet werden, Sie können sehen, wo ich Den USB auf dem Foto verdrahtet, stößt er durch das Perfboard und wird an die massive AWG-Draht-Sammelschiene gelötet. Der einzige Unterschied zum Foto besteht darin, dass beim Schalter das Plus zuerst zum Schalter und dann zum Perfboard geht.

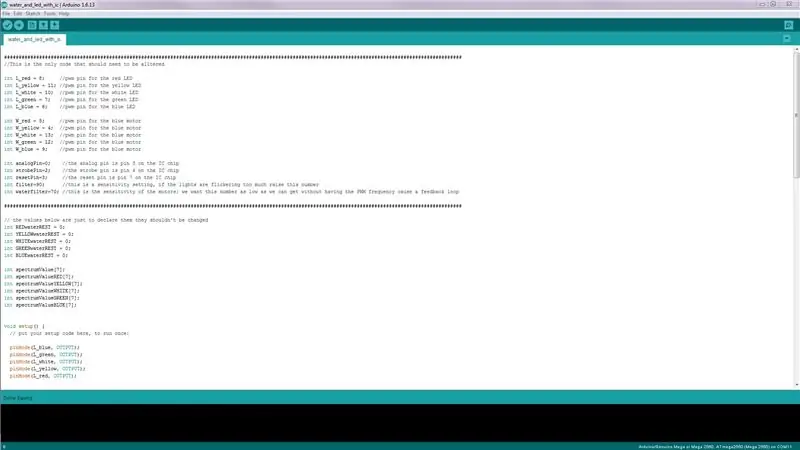

Schritt 12: Der Code

Der Code, den ich hinzugefügt habe, ist größtenteils geradlinig. Der Code sollte so funktionieren wie er ist.

Das einzige, was geändert werden müsste, sind die Variablen am Anfang des Codes. Sie sind deutlich mit Kommentaren gekennzeichnet.

HINWEIS:

Basierend auf einem Tipp habe ich mir die Zeit genommen, zu lernen und zu versuchen, die PWM-Frequenz auf dem arduino mega einzustellen. Das Ändern der Frequenz half zwar, das Motorgeräusch zu entfernen, das eine Rückkopplungsschleife verursachte, ich musste jedoch viele andere Teile des Codes ändern, das Timing musste geändert werden, die Empfindlichkeit musste erhöht werden.

Das Problem beim Ändern der erzeugten PWM-Frequenz besteht darin, dass das Timing erhöht werden musste, um die beginnende Fehlauslösung auszugleichen, und die Werte geändert werden mussten, wodurch die Lautsprecher weniger empfindlich wurden. Ich glaube, das Beste an dieser Stelle wäre, den Motortreiber aus meiner vorherigen Iteration dieses Projekts auszuprobieren, über den im letzten Schritt mehr gesprochen wird.

Schritt 13: Das Endprodukt

Der letzte Artikel ist wirklich faszinierend anzusehen. Dieser Artikel wird am besten bei schwacher bis dunkler Raumbeleuchtung beobachtet. Leider kann meine aktuelle Kamera bei schlechten Lichtverhältnissen nicht aufnehmen. Ich hoffe, dass die Leute dieses Projekt genossen haben und für mich stimmen, weil ich eine gute Kamera verwenden könnte, um meine Projekte zu präsentieren, an denen ich zum ersten Mal teilgenommen habe.

Ich habe ein Video der Originalversion der Lautsprecher hinzugefügt, damit Sie ungefähr sehen können, wie sie aussehen.

Nächste Schritte

Ich würde gerne versuchen, die ursprüngliche Motortreiberschaltung zu verwenden, die ich in Version 1 hergestellt habe und die Transistoren und Fotozellen verwendet, um zu sehen, ob die Motoren besser funktionieren. Dies sollte die Probleme beseitigen, die ich mit Frequenzrauschen hatte die Motoren aufgrund der Verwendung des PWM-Steuersignals. Ich könnte auch einige Lautsprecher an der Seite des Gehäuses zusammen mit ihrem eigenen Lautstärkeregler hinzufügen.

Sie werden vielleicht auch bemerken, dass das Innere der Wassertürme andere Farben hat als die Originallautsprecher, die ich hatte, die ich vor Ort nicht finden konnte, also habe ich mich für das Schwarz für die neuen entschieden (die in verschiedenen Farben erhältlich sind). für alle eine Farbe, aber sie werden für 40 Dollar pro Paar verkauft.