Inhaltsverzeichnis:

- Schritt 1: Der zentrale Kern

- Schritt 2: Drucken und Zusammenbauen des Zentralkerns

- Schritt 3: Crimpen der Drähte für den LED-Arm

- Schritt 4: Zusammenbau des LED-Arms

- Schritt 5: Zusammenbau der LED-Module

- Schritt 6: Zusammenbau der LED-Module

- Schritt 7: Verdrahten Sie den Motor

- Schritt 8: Montieren Sie die Grundplatte

- Schritt 9: Montieren Sie den Lampenkörper

- Schritt 10: Befestigen Sie die Getriebebaugruppe am Lampenkörper

- Schritt 11: Befestigen Sie das Loxodrome

- Schritt 12: Stromversorgung des LED-Moduls

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:20.

- Zuletzt bearbeitet 2025-01-23 12:52.

Die Spiral Lamp (alias The Loxodrome Desk Lamp) ist ein Projekt, das ich 2015 begonnen habe. Es wurde von Paul Nylanders Loxodrome Sconce inspiriert. Meine ursprüngliche Idee war eine motorisierte Schreibtischlampe, die fließende Lichtwirbel an die Wand projiziert.

Ich habe einen Prototyp in OpenSCAD für eine Herstellerausstellung entworfen und in 3D gedruckt. Während die Beleuchtung so fantastisch war, wie ich gehofft hatte, waren die mechanischen Teile zerbrechlich, schwer zu bauen und funktionierten einfach nicht sehr gut.

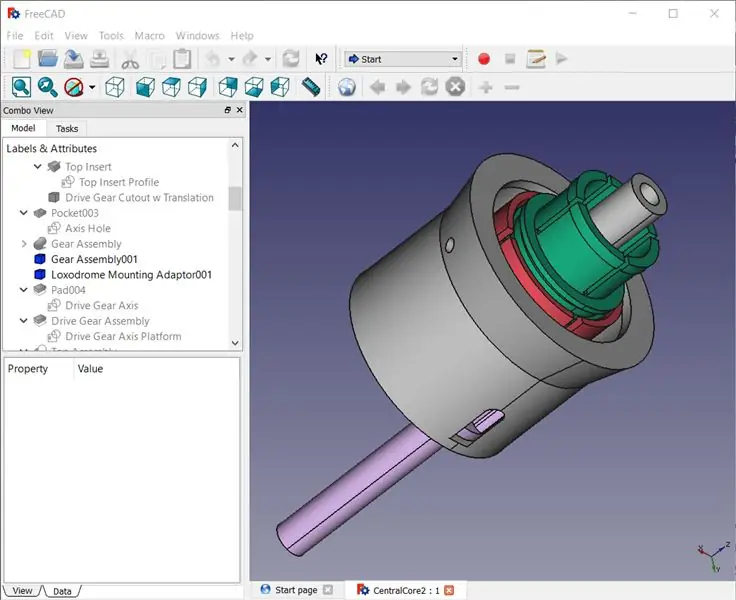

Seitdem habe ich FreeCAD gelernt, ein viel leistungsfähigeres Werkzeug, und die mechanischen Komponenten neu gestaltet. Dieses Instructable präsentiert eine Version der zweiten Generation, die die meisten Innenseiten durch vollständig 3D-druckbare Teile ersetzt. Dieses Update bietet austauschbare 3W-LED-Module, sodass Sie die LEDs gegen verschiedene Farben austauschen können; oder; wenn Sie es mit einem Vollfarb-RGB-LED-Modul für anspruchsvollere Lichteffekte verbinden können.

Dieses Projekt ist Open-Source:

Dieses Projekt wurde vollständig mit freier und Open-Source-Software erstellt und entspricht der Definition von Open-Source-Hardware. Die OpenSCAD- und FreeCAD-Designdateien stehen Ihnen zum Ändern unter Creative Commons - Namensnennung - Weitergabe unter gleichen Bedingungen zur Verfügung

Zusätzliche Credits:

- Inspiriert von Paul Nylanders "Loxodrome Sconce"

- OpenSCAD-Datei, abgeleitet von Kitwallaces "Loxodrome"

Schritt 1: Der zentrale Kern

Die Achillesferse meines ursprünglichen Designs war, dass die Loxodrome-Kugel keinen zuverlässigen Befestigungspunkt hatte. Anfangs habe ich versucht, es an einem Drehpunkt oben aufzuhängen und mit Magneten an der Basis zu drehen. Das funktionierte überhaupt nicht, also probierte ich einen Motor und ein kleines Getriebe aus, aber da das Loxodrome unten hing, drückte es das Getriebe aus dem Weg, anstatt es zu drehen. Die größte Herausforderung bestand darin, einen Weg zu finden, ihn von unten zu stützen und zu drehen, während gleichzeitig eine feste Mittelachse zur Verankerung des LED-Arms und der Verkabelung vorhanden ist.

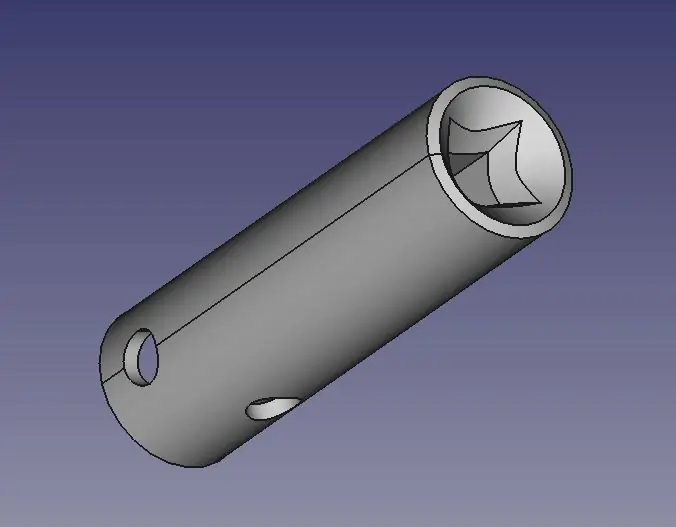

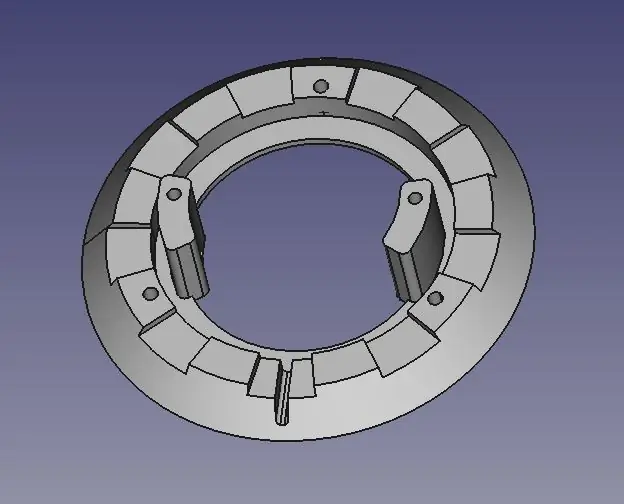

Die Lampe in diesem Instructable wurde überarbeitet, um einen koaxialen zentralen Kern zu verwenden. Der Motor an der Basis dreht ein kleines Zahnrad, das mit einem größeren Zentralzahnrad kämmt. Das zentrale Zahnrad wickelt sich um ein 608 Rollschuhlager und rastet in ein anderes Teil ein, das die Drehung auf den oberen Teil der Lampe überträgt. Durch die Mitte des Lagers verläuft ein feststehendes Zentralrohr zur Verankerung des LED-Tragarms und zur Verlegung der dazugehörigen Verkabelung.

Schritt 2: Drucken und Zusammenbauen des Zentralkerns

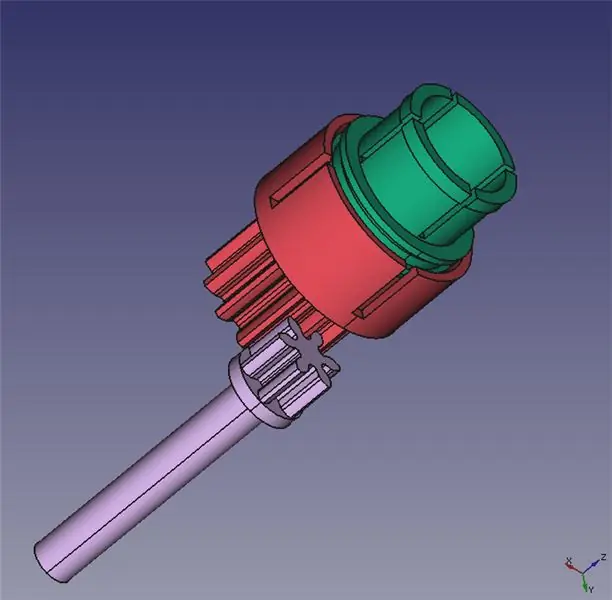

Der zentrale Kern besteht aus den folgenden vier 3D-gedruckten Teilen:

- TopAssembly.stl (grau, vorheriges Bild)

- GearCoreCenter.stl (rot)

- LoxodromeMountingAdaptor.stl (grün)

- DriveGear.stl (lila)

Zusätzlich zu den gedruckten Teilen benötigen Sie ein 603-Rollschuhlager. Diese finden Sie günstig bei eBay. Sehen Sie sich das Video oben an, um zu sehen, wie alles zusammengebaut wird. Möglicherweise müssen Sie das Zentralrohr der TopAssembly für einen festen Sitz abschleifen. Sobald das Lager in das GearCoreCenter eingesetzt ist, sollten Sie etwas Kleber auf den Rand des LoxodromeMountingAdapters auftragen und in das GearCoreCenter einrasten lassen. Diese beiden Teile sollen sicher befestigt werden und dürfen sich nicht drehen.

Ich habe Panef White Stick Lubricant mit Silikon für alle beweglichen Teile verwendet.

Allgemeine Drucktipps:

Alle Teile im zentralen Kern sind so konzipiert, dass sie ohne Unterstützung gedruckt werden können. Das GearCoreCenter sollte mit der verzahnten Seite bündig auf dem Druckbett gedruckt werden, wobei die Druckknöpfe nach oben zeigen. Das DriveGear sollte so gedruckt werden, dass das Zahnrad bündig auf dem Bett sitzt und die schmale Welle nach oben zeigt. Ich habe festgestellt, dass das Einstellen des "Retraction Minimum Travel" auf 2 mm in Cura 2 dazu beigetragen hat, den Druck erheblich zu beschleunigen.

Drucktipps für die Top-Montage:

Beim Drucken in PLA mit den Standardeinstellungen war das Rohr in der Mitte der TopAssembly zu spröde. Den Druck zu verlangsamen, die Wandstärke, Fließgeschwindigkeit und Temperatur zu erhöhen, gab mir ein ausreichend starkes Teil.

Dies sind die Cura 2-Einstellungen, die ich zum Schneiden der TopAssembly verwendet habe:

-

Hülse:

Wandstärke: 2

-

Kühlung:

- Lüftergeschwindigkeit: 50%

- Reguläre Lüftergeschwindigkeit: 30%

- Max. Lüftergeschwindigkeit: 35%

-

Material:

- Standarddrucktemperatur: 210

- Drucktemperatur: 210

- Durchfluss: 110%

- Rückzug aktivieren: Falsch

-

Geschwindigkeit:

- Druckgeschwindigkeit: 40 mm/s

- Wandgeschwindigkeit: 10 mm/s

Schritt 3: Crimpen der Drähte für den LED-Arm

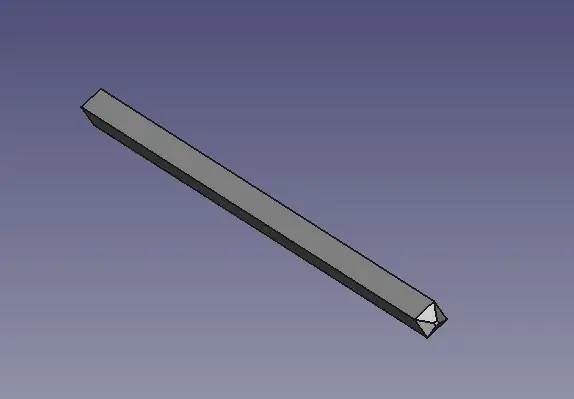

Sie müssen ein Crimpwerkzeug verwenden, um Drähte mit weiblichen Stiften auf einen DuPont-Steckverbinder mit vier Positionen zu crimpen. Ich habe meine Lampe mit vierpoligen Anschlüssen gebaut, damit ich genug Drähte für eine RGB-LED habe. Wenn Sie eine einfarbige LED verwenden, reichen zwei Drähte aus, aber ich bevorzuge es, die Drähte für zusätzliche Stromtragfähigkeit zu verdoppeln. Somit hat der LED-Arm einen Schlitz, der groß genug ist, um einen Vierpunkt-DuPont-Stecker aufzunehmen.

Sie benötigen vier Sätze geflochtener Drähte von ungefähr 30 cm Länge, eine Crimpzange und ein DuPont-Steckverbinder-Kit. Ich habe diese verwendet:

- IWISS SN-28B Crimpzange

- HALJIA 310 Stück 2,54 mm Dupont Buchse/Stecker Drahtbrücke Stiftleiste Stecker Sortiment

Das Video zeigt den Crimpprozess.

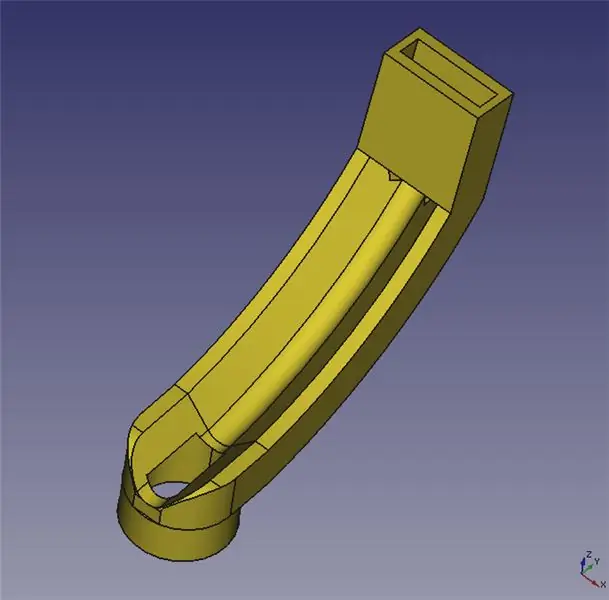

Schritt 4: Zusammenbau des LED-Arms

Nachdem Sie den Kabelbaum gebaut haben, führen Sie die Drähte durch den LED-Arm und schieben Sie den DuPont-Stecker in den Schlitz. Es ist eine enge Passform. Vielleicht möchten Sie etwas Kleber auf den Stecker tupfen, damit er sich in Zukunft nicht löst, aber wenn Sie dies tun, verwenden Sie nur ein wenig und tragen Sie ihn auf die feste Seite des Steckers auf und achten Sie darauf, dass der Kleber nicht abläuft in die Steckdosen kommen.

Sobald der LED-Arm zusammengebaut ist, können Sie ihn durch das Loch in der Mitte des zentralen Kerns führen. Das Video demonstriert den Prozess und zeigt mir das Testen mit verschiedenen LED-Modulen.

Drucktipps für den LED-Arm:

Der LED-Arm sollte beim Drucken auf die Seite gelegt werden. Alle Flächen sind so geneigt, dass Stützen nicht erforderlich sein sollten.

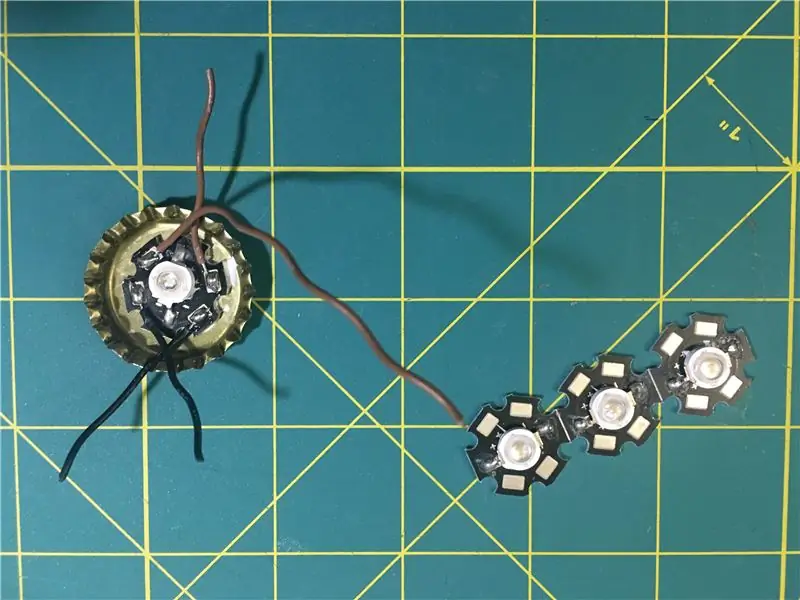

Schritt 5: Zusammenbau der LED-Module

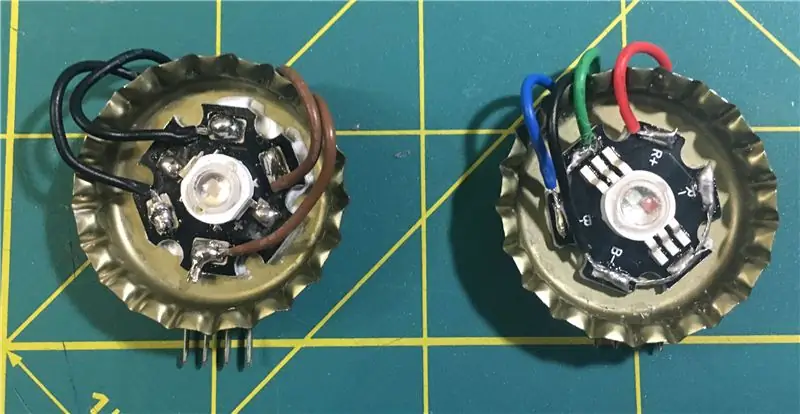

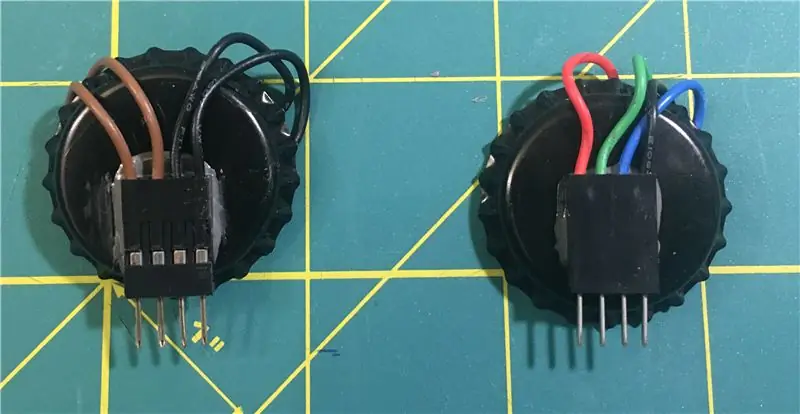

Die LED-Module bestehen aus folgenden Komponenten:

- Eine 3W LED "Stern"

- Ein Flaschenverschluss (als Kühlkörper)

- Ein DuPont-Steckverbinder mit vier Positionen und Stiften

- Kurze Längen von isoliertem, geflochtenem Draht

- Normales zweiteiliges Epoxid zur Befestigung des DuPont-Steckers an der Rückseite des Flaschenverschlusses (ich habe JB Weld verwendet)

- Zweiteiliges Thermo-Epoxid zur Befestigung der LED am Flaschenverschluss (ich habe Arctic Alumina Thermal Adhesive verwendet)

Verwenden Sie einen Lötkolben, um kurze Drahtlängen an den positiven und negativen Pads Ihres LED-Sterns zu befestigen. Wenn Sie eine einfarbige LED haben, sollten Sie die Drähte verdoppeln, zwei für die positiven und zwei für die negativen. Auf diese Weise können Sie Strom parallel durch beide Drähte leiten und alle verfügbaren Drähte im LED-Arm verbrauchen. Für eine RGB-LED verwenden Sie einen Draht, um alle Anoden (-)-Pads und die verbleibenden drei Drähte zu verbinden, um mit jedem der Kathoden (+)-Pads zu verbinden.

Ich verwende Kronkorken für den LED-Kühlkörper. Ich habe diese bei meiner örtlichen Brauerei gekauft, obwohl Sie versuchen könnten, eine aus einer Bierflasche wiederzuverwenden, wenn sie völlig ungebogen wäre.

Wenn Sie keine "nackten" Kronkorken kaufen, müssen Sie möglicherweise eine Heißluftpistole verwenden, um den Gummieinsatz zu erweichen und zu entfernen. Stellen Sie sicher, dass Sie eine saubere und perfekt ebene Oberfläche aus blankem Metall haben, um Ihre LED zu befestigen. Verwenden Sie dann Thermoepoxid, um die LED an den Kronkorken zu befestigen, befestigen Sie sie mit Clips und lassen Sie sie über Nacht aushärten.

Schritt 6: Zusammenbau der LED-Module

Am nächsten Tag werden Sie DuPont-Stecker auf jeden der vier Drähte crimpen und in ein Gehäuse mit vier Anschlüssen schieben. Mischen Sie dann etwas von dem normalen zweiteiligen Epoxid (nicht dem thermischen Epoxid, das Sie zuvor verwendet haben) und befestigen Sie den Stecker an der Rückseite des Flaschenverschlusses. Nochmals einclipsen und über Nacht fest werden lassen.

Die Abbildung zeigt ein einfarbiges und ein dreifarbiges RGB-LED-Modul nach der Montage.

Schritt 7: Verdrahten Sie den Motor

Ich habe einen 4W 120V AC TYD-50 Synchronmotor für die Basis verwendet. Diese Motoren werden in Mikrowellen-Plattenspielern verwendet und sind ganz einfach online zu finden. Sie sind preiswert, laufen sehr leise und sind in verschiedenen Drehzahlen erhältlich. Ich wählte eine langsame Einheit von 5-6 U/min, um meiner Lampe eine langsame, stetige Drehbewegung zu verleihen. Das Getriebe in der Lampe reduziert dies um die Hälfte, sodass sich meine Lampe mit beruhigenden 2,5 bis 3 Umdrehungen pro Minute dreht.

Ich lötete an einem Kabel, das von einem Gerät geborgen wurde, und isolierte es mit zwei Schichten Schrumpfschlauch. Wenn Sie mit Netzspannungen in Ihrer Lampe nicht vertraut sind, finden Sie auch 12V AC TYD-50 Synchronmotoren. Sie würden es dann mit einem Wandwarzentransformator kombinieren, der eine herstellerfreundlichere 12-V-Wechselspannung liefert.

Schritt 8: Montieren Sie die Grundplatte

Der Motor kann mit M3-Schrauben auf die Grundplatte geschraubt werden.

Mein Motor hatte eine Welle mit einem Außendurchmesser von 7mm. Also entwarf ich ein Plastikstück, damit es mit einer 3D-gedruckten Vierkantprofilachse zusammenpassen kann. Dieser wird mit einer M3-Schraube und Mutter befestigt.

Dieses Plastikstück hat ein breites, sich verjüngendes Maul und die Achse soll mit geringem Widerstand frei hinein- und herausgleiten. Sie benötigen diese später in der Montage, da sie von oben einrasten muss.

Um eine Überhitzung des Motors zu vermeiden, kleben Sie einige Gummifüße auf die Unterseite der Grundplatte. Dies hält es vom Tisch fern und hilft beim Luftstrom.

Tipps zum Drucken:

Alle Teile sind für den Druck ohne Stützen ausgelegt.

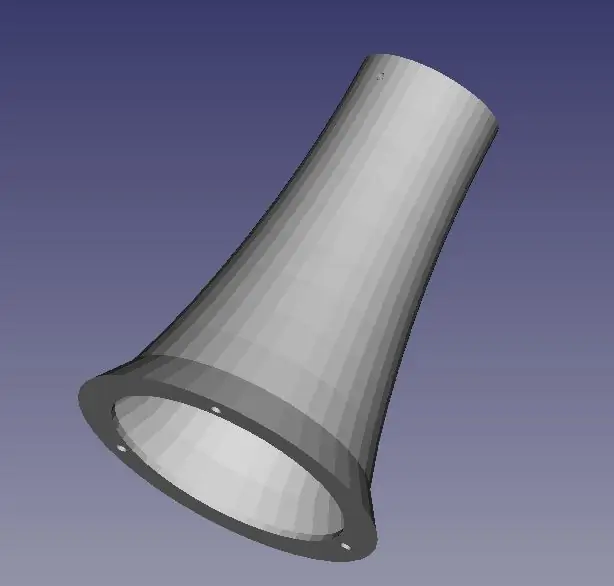

Schritt 9: Montieren Sie den Lampenkörper

Die Base Plate kann mit M3-Schrauben an der Karosserie befestigt werden. Es gibt keine Möglichkeit, hinein zu greifen, also stellen Sie sicher, dass alle Drähte aus dem Schlitz an der Rückseite der Grundplatte baumeln, bevor Sie die beiden Hälften anbringen!

Tipps zum Drucken:

Der Lampenkörper hat eine leichte Neigung und kann ohne Stützen bedruckt werden.

Schritt 10: Befestigen Sie die Getriebebaugruppe am Lampenkörper

Die Achse sitzt lose in der Bohrung im Getriebe. Wenn Sie einfach versuchen, das Getriebe von oben einzuführen, fällt die Achse wahrscheinlich in die Lampe.

Sie könnten einen Klecks Heißkleber verwenden, um die Achse an Ort und Stelle zu halten, aber ich entschied mich, die Getriebebaugruppe auf den Kopf zu stellen und senkte dann den Körper der Lampe (ebenfalls auf den Kopf gestellt) darüber. Um den Steckschlitz tief im Inneren der Lampe zu finden, müssen Sie die Achse aufstecken. Die schrägen Seiten des Steckteils sollten dabei helfen, die Achse in Position zu bringen.

Zuerst werden Sie feststellen, dass die Achse zu lang ist. Ich habe dies mit Absicht getan, damit Sie es abschneiden können, bis alles gut zusammenpasst.

Sobald die Getriebebaugruppe sitzt, stecken Sie den Motor ein und überprüfen Sie, ob sich das Getriebe dreht, bevor Sie das Oberteil mit zwei kleinen Schrauben befestigen.

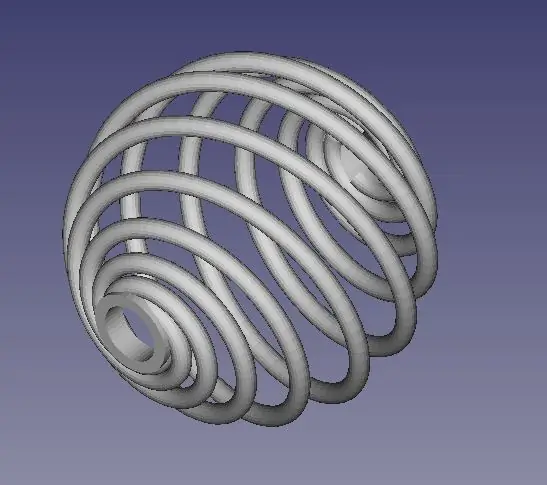

Schritt 11: Befestigen Sie das Loxodrome

Führen Sie den LED-Arm durch das kleine Loch an der Basis des Loxodrome und manövrieren Sie das Loxodrome in Position. Es sitzt fest und es gibt wenig Spiel zwischen dem Rand des Loxodromes und dem LED-Arm. Wenden Sie jedoch keine Gewalt an, es sollte nicht erforderlich sein.

Ich hatte einige Schwierigkeiten, das Loxodrome hinter die Biegung an der Basis des LED-Arms zu bringen. Ich musste die Kanten des LED-Arms etwas abfeilen, um ihn schmal genug zu machen, aber ich habe die CAD-Datei und STL angepasst, sodass Sie dies hoffentlich nicht tun müssen.

Sobald sich das Loxodrome am Hals des LED-Arms befindet, sollte es auf die Haltelaschen einrasten. Der letzte Schritt besteht darin, das LED-Modul einzusetzen, indem Sie Ihre Finger durch die Lücken im Loxodrome stecken.

Sehen Sie sich das Video an, wie das geht.

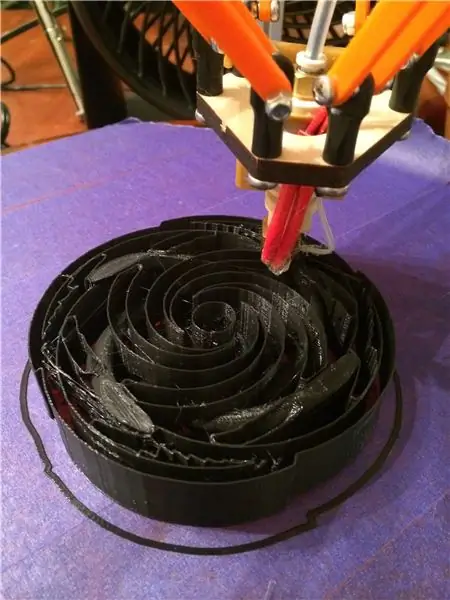

Tipps zum Drucken:

Drucken Sie das Loxodrome mit 100% Füllung, da Sie möchten, dass die Spiralarme so stark wie möglich sind.

Sie werden definitiv Unterstützung für diesen Druck und vieles davon brauchen. Wenn Sie einen Dual-Extruder und einen löslichen Träger haben, ist dies ein großartiger Ort, um ihn zu verwenden!

Wenn Sie keinen Dual-Extruder haben, haben Sie keine Angst, da ich dies auf einem FDM-Drucker mit einem einzigen Extruder drucken konnte. Da sich der größte Teil der Stütze im Loxodrome befindet, muss sie so schwach sein, dass Sie mit einer Spitzzange hineingreifen, zerdrücken und Stück für Stück entfernen können.

Dafür ist die Standardunterstützung in Cura zu stark. Der Trick, den ich gefunden habe, bestand darin, eine Rasterunterstützung mit einer Unterstützungsdichte von Null zu verwenden. Dies veranlasst Cura, nur dünne einlagige Wände zu drucken, um die Spiralarme des Loxodrome zu unterstützen. Diese Wände sind relativ leicht zu zerdrücken und zu entfernen, sobald der Druck abgeschlossen ist.

Mein ursprünglicher Druck wurde 2015 mit einer früheren Version von Cura erstellt, aber hier sind die Einstellungen für Cura 2, die das gewünschte Unterstützungsmuster zu ergeben scheinen:

- Unterstützung generieren: Richtig

- Support-Platzierung: Überall

- Unterstützungsmuster: Gitter

- Stützdichte: 0

- Stützabstand X/Y: 0,9

- Stützabstand Z: 0.15

- Türme verwenden: Falsch

Während und nach dem Druck sieht das Loxodrome wie ein riesiges Croissant aus. Sie müssen eine Spitzzange verwenden, um die Stütze abzureißen, bis alles weg ist. Mit einem scharfen Werkzeug daran zu stoßen oder zu zerdrücken hilft dabei, die Schichten aufzubrechen. Die Verwendung von dicken Handschuhen kann dabei hilfreich sein, da die Fragmente scharf sein können. Sobald die gesamte Unterstützung entfernt ist, können Sie alle rauen Stellen mit Sandpapier glätten.

Schritt 12: Stromversorgung des LED-Moduls

Zur Stromversorgung des LED-Moduls empfehle ich ein einstellbares Stromnetzteil. Für einen typischen LED-Stern liefern 300 mA ausreichend Strom. Bei eBay sind mehrere 300-mA-LED-Treiber aufgeführt, oder Sie können ein vollständig einstellbares Modul wie das in meinem Video gezeigte erhalten.

Eine andere Möglichkeit besteht darin, einen DC/DC-Abwärtswandler mit variabler Spannung zu kaufen und diesen in Verbindung mit einer 12-V-DC-Wandwarze zu verwenden. Anschließend können Sie die Spannung vorsichtig von Null aufdrehen, bis der richtige Strom, gemessen mit einem Multimeter, durch die LED fließt. Beachten Sie, dass LEDs mit unterschiedlichen Farben das Netzteil mit unterschiedlichen Spannungen benötigen. Wenn Sie also den Austausch von LEDs planen, ist eine Konstantstromversorgung die viel bessere Wahl.

Nachdem Sie den Strom an der LED eingestellt haben, führen Sie diese bitte nur in Anwesenheit aus. Sie möchten es beobachten, um sicherzustellen, dass es nicht heiß genug wird, um die Kunststoffstützen zu schmelzen. Wenn es sehr heiß wird, müssen Sie den Strom herunterdrehen.

Zweiter in der Epilog Challenge 9

Empfohlen:

Wie man eine epische Wii-Pistole herstellt (in weniger als 10 US-Dollar) – wikiHow

Wie man eine epische Wii-Waffe macht (In unter $ 10): Willkommen, danke für das Ausprobieren meines instructable !!! :) Heute werden wir eine Wii-Pistole für Waffenspiele auf der Wii-Konsole herstellen. Also lasst uns anfangen

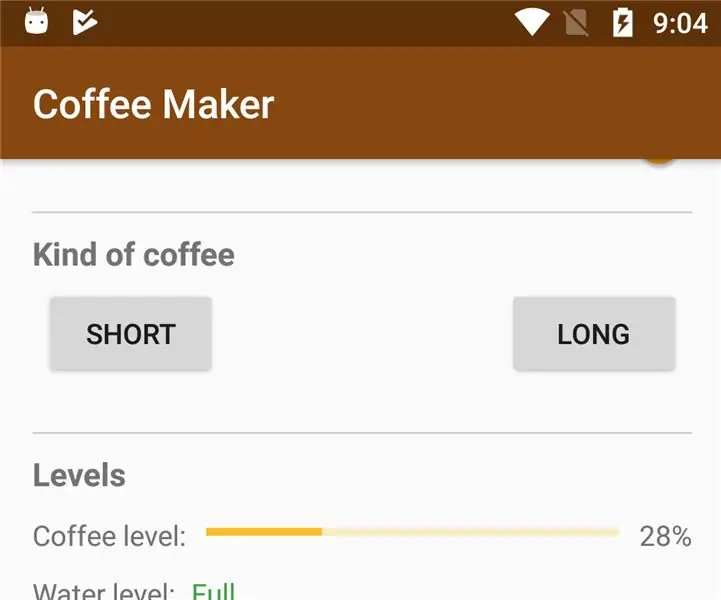

So verbinden Sie die Android-Anwendung mit AWS IOT und verstehen die Spracherkennungs-API: 3 Schritte

So verbinden Sie die Android-Anwendung mit AWS IOT und verstehen die Spracherkennungs-API: In diesem Tutorial erfahren Sie, wie Sie die Android-Anwendung mit dem AWS IOT-Server verbinden und die Spracherkennungs-API verstehen, die eine Kaffeemaschine steuert. Die Anwendung steuert die Kaffeemaschine über Alexa Sprachdienst, die c

So bauen Sie eine Uhr, die die Zeit an die Wand projiziert – wikiHow

So bauen Sie eine Uhr, die Zeit an die Wand projiziert: Dieses Instructable zeigt Ihnen, wie Sie eine Projektoruhr bauen. Mit diesem Gerät können Sie die Zeit an die Wand projizieren. Basierend auf einem kleinen LCD-Wecker (nicht zu klein, sondern kann nicht projiziert und bearbeitet werden) ist dies eine gute Möglichkeit

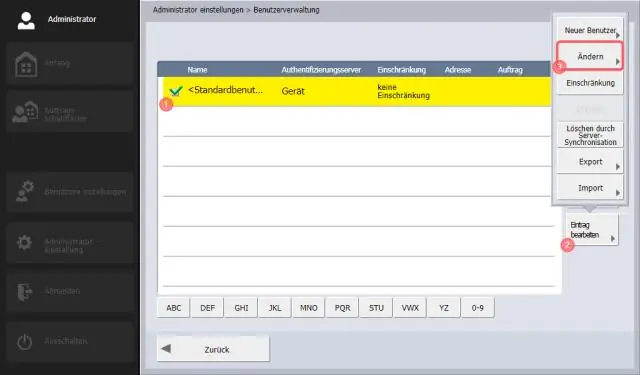

Wie man die Vista-Kindersicherung als Standardbenutzer hackt.: 6 Schritte

So hacken Sie die Vista-Kindersicherung als Standardbenutzer.: Dies ist eine Beschreibung, wie Sie die Kindersicherung von Windows Vista als Nicht-Administrator hacken können. Wenn Sie ein Administrator sind, können Sie die Kindersicherung steuern, sodass dies wirklich nicht erforderlich ist

So erstellen Sie einen Großelternkalender & Scrapbook (auch wenn Sie nicht wissen, wie man ein Scrapbook erstellt): 8 Schritte (mit Bildern)

So erstellen Sie einen Großelternkalender & Sammelalbum (auch wenn Sie nicht wissen, wie man Sammelalbum erstellt): Dies ist ein sehr wirtschaftliches (und sehr geschätztes!) Weihnachtsgeschenk für Großeltern. Ich habe dieses Jahr 5 Kalender für weniger als 7 US-Dollar pro Stück gemacht. Materialien: 12 tolle Fotos von Ihrem Kind, Kindern, Nichten, Neffen, Hunden, Katzen oder anderen Verwandten 12 verschiedene Stücke