Inhaltsverzeichnis:

- Schritt 1: Werkzeuge & Materialien

- Schritt 2: Die Klaue: Außen

- Schritt 3: Die Klaue: Interne Brücken

- Schritt 4: Der Schieberegler

- Schritt 5: Die Trommel und das Geschirr

- Schritt 6: Ritzel & Zahnkranz

- Schritt 7: Radialarme & Karussell

- Schritt 8: Basismotorbox

- Schritt 9: Verzweigung der Gleitschienen

- Schritt 10: Arduino, Drähte und Komponenten

- Schritt 11: Arduino-Code

- Schritt 12: Stromkreisprüfung

- Schritt 13: Grundmontage: die Klaue

- Schritt 14: Grundmontage: Trommel & Harness

- Schritt 15: Grundmontage: die Slider

- Schritt 16: Bohren

- Schritt 17: PVC-Montage

- Schritt 18: Basis- und Schaltungsbaugruppe

- Schritt 19: Verstecken der Drähte

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:19.

- Zuletzt bearbeitet 2025-01-23 12:52.

Dieses instructable wurde in Erfüllung der Projektanforderung des Makecourse an der University of South Florida (www.makecourse.com) erstellt.

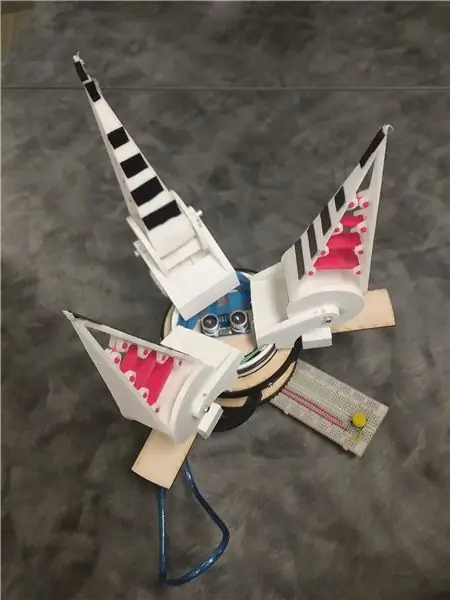

Die Flex Claw ist das nächstbeste Projekt für Studenten, Ingenieure und Bastler, das die Aufmerksamkeit Ihres Publikums auf sich ziehen wird. Die Flex Claw wird vollständig von einem Arduino Uno betrieben und ist ein vereinfachter Ansatz für eine selbstzentrierende Klaue mit nur einem Motor! Aber seine Fähigkeiten sind nicht so einfach, denn seine Klauenstruktur wurde neu gestaltet, um sich tatsächlich an jedes geformte Objekt anzupassen, das es hält! Obwohl die Konstruktion hauptsächlich praktisch ist, ist der Zugriff auf einen 3D-Drucker mit NinjaFlex-Filament und PLA-Kompatibilität erforderlich.

Schritt 1: Werkzeuge & Materialien

Der erste Schritt besteht darin, sich alle Teile anzusehen und eventuell Anpassungen vorzunehmen. Dazu empfehle ich dringend die Verwendung von Solidworks, da es sehr benutzerfreundlich ist, sobald Sie wissen, wo sich alle Befehle befinden. Wenn Sie es noch nicht heruntergeladen haben, erkundigen Sie sich bei Ihrer Schule oder Ihrem Arbeitsplatz nach Rabatten oder kostenlosen Zugangscodes. YouTube wird auch Ihr bester Freund sein, wenn Sie mehr Klarheit über jede Funktion benötigen. In den nächsten Schritten erfahren Sie, wie Sie die Teile für die Flex Claw mit Solidworks entwerfen, die in 3D gedruckt werden müssen.

Bevor Sie die Materialien abholen, lesen Sie bitte alle Schritte durch und bestätigen Sie, dass die unten aufgeführten Schritte zu Ihrem gewünschten Endprodukt passen, da individuelle Anpassungen der Größe / Abmessungen der besprochenen Teile vorgenommen werden können, jedoch nicht empfohlen werden. Die folgenden Materialien stimmen mit dem ursprünglichen Konstruktionsprozess der Schritte überein.

Werkzeuge:

- 3D-druckbar, kompatibel mit NinjaFleax und PLA-Filament.

- Sperrholz-Laserschneider (empfohlen für genaue Abmessungen, kann jedoch mit erfahrenen Fähigkeiten umgangen werden)

- Bohrmaschine mit 3/16 Bohrer

- Dremel

- Vollständiges Arduino Uno-Kit (Drähte, Verbindungskabel usw.), einschließlich Näherungssensor, LED-Licht (mit entsprechendem Widerstand), Druckknopf und 2 Schrittmotoren (je nach Fundergebnis und Reibungswiderstand kann ein stärkerer Motor erforderlich sein).

Material:

-12 "x 24" x 0,125" Sperrholzplatte

- PVC-Pip 4" Außendurchmesser, ca. 5" lang, 0,125" Wand

- Griffband

- 6/32" Schrauben 1,5" lang X 6, mit entsprechenden Muttern

- 0,125 "Durchmesser Aluminiumstange, 6" lang & richtige Bügelsäge für zukünftige Schnitte

- Steckdose mit mindestens 2,5 Ampere Ausgang (ein I-Phone / I-Pad-Ladegerät funktioniert)

Schritt 2: Die Klaue: Außen

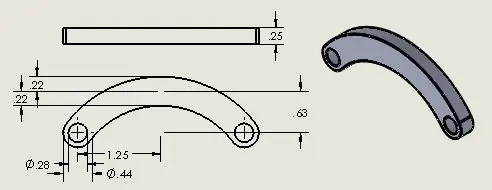

Da wir nun über Solidworks verfügen, können wir mit der Modellierung der externen Klauenkonstruktion beginnen. Dies ist einer der ersten Schritte, da dieses Stück mit NinjaFlex-Filament in 3D gedruckt werden muss, was länger dauert als die meisten Kunststoffe und wahrscheinlich eine externe Quelle für einen mit diesem Filament kompatiblen 3D-Drucker benötigt.

Die Klaue ist ein Schlüsselelement des Projekts, da sie sich der Form jedes gehaltenen Gegenstands anpasst. Indem wir ein sehr flexibles, dünnwandiges Äußeres ermöglichen, können wir seine natürliche Zusammenfaltbarkeit nutzen, um die Kontaktfläche für einen besseren Halt zu maximieren. Die andere Seite der Medaille ist jedoch, dass es immer noch interne starre Brücken benötigt, um seine Struktur beizubehalten und die komprimierbaren Kräfte bei Kontakt auszuüben (Schritt 3).

Dies sind die Teile, um eine Klaue zu machen, also seien Sie bereit, das 3-fache dieser Menge für 3 Klaue zu drucken. Mein guter Tipp ist, dass wir mehrere Teile gleichzeitig drucken können, solange genügend Platz auf dem Bett ist. Dies kann jedoch auch die Frustration erhöhen, wenn ein Teil während des Druckvorgangs schlecht wird, dann müssten wir den Druck auch für den Rest der Teile stoppen. Zu viele Teile auf dem Bett können auch dazu führen, dass die Kunststoffschicht eines Teils zu stark aushärtet, bevor die nächste Schicht hinzugefügt wird (da die Maschine zu den anderen Teilen gehen muss) und eine Biegung in der Mitte des Teils verursachen. Die Erfahrung, dass Ihr 3D-Drucker damit umgehen kann, ist das Beste, aber denken Sie daran, dass mehr als ein Teil gleichzeitig gedruckt werden kann.

Zusammen mit den Solidworks-Teildateien ist die Solidworks-Zeichnung beigefügt, die die verwendeten Maße anzeigt. Obwohl die meisten dieser Längen geändert werden können, um besser zu Ihren Unterkünften zu passen, müssen alle Änderungen dann auf andere Teile übertragen werden, um sicherzustellen, dass alles zusammenpasst. Es wird daher empfohlen, Anpassungen zu reservieren, bis Sie jeden Schritt durchgesehen und das Endergebnis berücksichtigt haben. Ansonsten sind dies die grundlegenden Schritte, um das beabsichtigte gegebene Modell zu entwerfen.

Schritt 3: Die Klaue: Interne Brücken

Als nächstes die internen Brücken für die Klaue. Während das externe Klauendesign mit NinjaFlex gedruckt werden muss, um Flexibilität zu ermöglichen, müssen diese Brücken stattdessen mit einem PLA-Filament gedruckt werden. Diese sind starr und wirken als Knochen, um die Struktur der Klaue zu erhalten, wenn sie sich biegt und bei Kontakt die komprimierbaren Kräfte ausübt.

Zusammen mit den Solidworks-Teildateien sind die Solidworks-Zeichnungen der Teile beigefügt, die die verwendeten Maße anzeigen. Dies sind die Maße, die mit dem Rest des Klauendesigns kompatibel sind, damit alles zusammenpasst. Achten Sie also darauf, dass alle persönlichen Anpassungen an vorherigen Teilen bei Bedarf auf diese Teile übertragen werden. Ansonsten sind dies die grundlegenden Schritte, um das beabsichtigte gegebene Modell zu entwerfen.

(Dies sind die Teile, um eine Klaue herzustellen, also seien Sie darauf vorbereitet, das 3-fache dieser Menge für 3 Klauen in 3D zu drucken.)

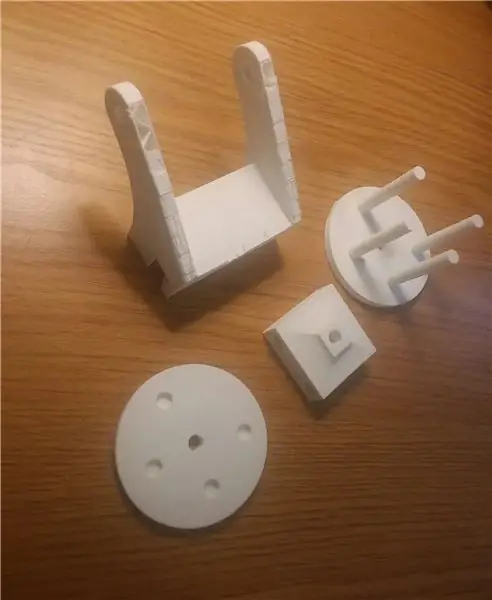

Schritt 4: Der Schieberegler

Der Slider besteht aus 4 Teilen: 1 dominanter Slider, 1 Trommel mit Pfosten und 2 "Slider Attachments". Mit dieser Konstruktion kann der Schieber die Trommel vollständig umschließen, ohne ihre Drehbarkeit in ihrer Nut einzuschränken. Dies erfordert auch keine Schrauben, da die Aufsätze einfach in den Hauptschieber und über die platzierte Trommel stecken.

Zusammen mit den Solidworks-Teildateien sind die Solidworks-Zeichnungen der Teile beigefügt, die die verwendeten Maße anzeigen. Dies sind die Maße, die mit dem Rest des Klauendesigns kompatibel sind, damit alles zusammenpasst. Achten Sie also darauf, dass alle persönlichen Anpassungen an vorherigen Teilen bei Bedarf auf diese Teile übertragen werden.

(Dies sind die Teile, um eine Klaue herzustellen, also seien Sie darauf vorbereitet, das 3-fache dieser Menge für 3 Klauen in 3D zu drucken.)

Schritt 5: Die Trommel und das Geschirr

Die Trommel und das Trommelgeschirr sind die Mittelsmänner, um die Klaue mit dem Schieber zu verbinden und ermöglichen, dass sie sich vorwärts dreht, wenn sich die Schieber nach außen bewegen. Im Gegensatz zu den vorherigen Teilen, die 3D-gedruckt werden müssen, können diese Teile bearbeitet werden, indem stattdessen Holz- und Aluminiumstangen verwendet werden. Es wird jedoch nicht empfohlen, da diese genaue Abmessungen haben, die es den anderen Teilen ermöglichen, alle miteinander zu verbinden, insbesondere das Kabelbaum, das eine untere Nut hat, die der Dicke und Krümmung der PVC-Rohrfelge entsprechen sollte. Bitte überprüfen Sie diesen Parameter für Ihr bereits vorhandenes PVC-Rohr oder notieren Sie es, um ein passendes zu finden.

In einem zukünftigen Schritt werden wir diese Teile so zusammenbauen, dass das untere Loch des Trommelverbinders mit der Welle der Gleittrommel passt und dass das breitere Paar von Pfosten auf der Trommelhälfte durch die Durchgangslöcher an der Basis der Klaue außen passt. Dies sind jedoch die Abmessungen, die mit dem Rest des Klauendesigns kompatibel sind, damit alles zusammenpasst. Achten Sie also darauf, dass alle persönlichen Anpassungen an vorherigen Teilen bei Bedarf auf diese Teile übertragen werden.

(Dies sind die Teile, um eine Klaue herzustellen, also seien Sie darauf vorbereitet, das 3-fache dieser Menge für 3 Klauen in 3D zu drucken.)

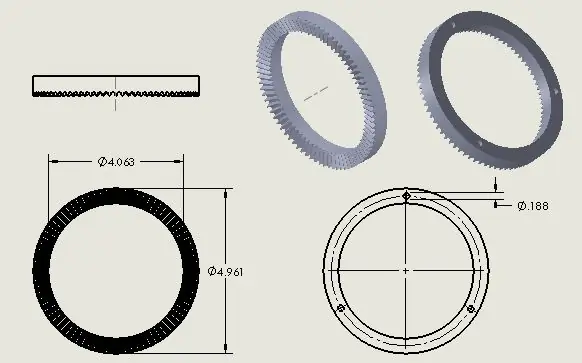

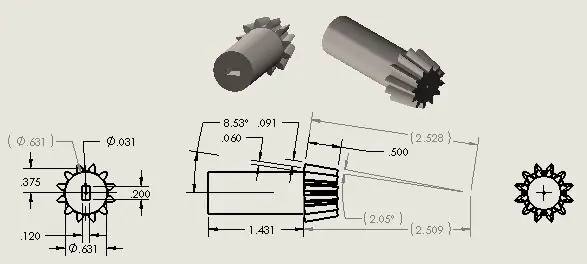

Schritt 6: Ritzel & Zahnkranz

Hier kommt die Kraft ins Spiel. Sowohl das Ritzel als auch das Hohlrad sollten für den 3D-Druck nicht geändert werden, da sie sehr speziell sind. Die Ritzelnabe hat eine vollständige Passung nur für den erwähnten Basisschrittmotor. Soll ein anderer Motor mit anderen Wellenabmessungen verwendet werden, so kann dies in der soliden Werksdatei angepasst werden. Bei diesem Modell werden 2 Schrittmotoren verwendet, also unbedingt 2 Ritzel drucken.

Zusammen mit den Solidworks-Teildateien sind die Solidworks-Zeichnungen der Teile beigefügt, die die verwendeten Maße anzeigen. Dies sind die Maße, die mit dem Rest des Klauendesigns kompatibel sind, damit alles zusammenpasst. Achten Sie also darauf, dass alle persönlichen Anpassungen an vorherigen Teilen bei Bedarf auf diese Teile übertragen werden.

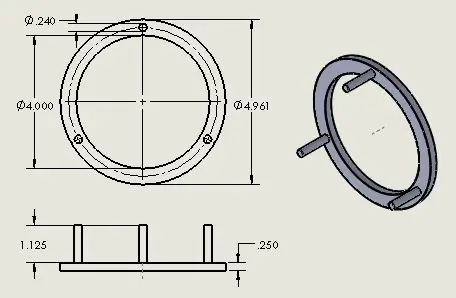

Schritt 7: Radialarme & Karussell

Das Karussell wird später über das Hohlrad gestülpt und mit dem Radiusglied zum Schieber hin und von ihm weg gedreht, dabei vor und zurück geschoben. Obwohl dies ein einfaches Design ist, wird nicht empfohlen, das Karussell durch Holz und lose gelagerte Aluminiumstangen zu ersetzen, da das ganze Stück stabil genug sein sollte, um sich ohne zu wackeln um das PVC-Rohr zu drehen. Insgesamt werden 3 Radiusglieder benötigt.

Zusammen mit den Solidworks-Teildateien sind die Solidworks-Zeichnungen der Teile beigefügt, die die verwendeten Maße anzeigen. Dies sind die Maße, die mit dem Rest des Klauendesigns kompatibel sind, damit alles zusammenpasst. Achten Sie also darauf, dass alle persönlichen Anpassungen an vorherigen Teilen bei Bedarf auf diese Teile übertragen werden.

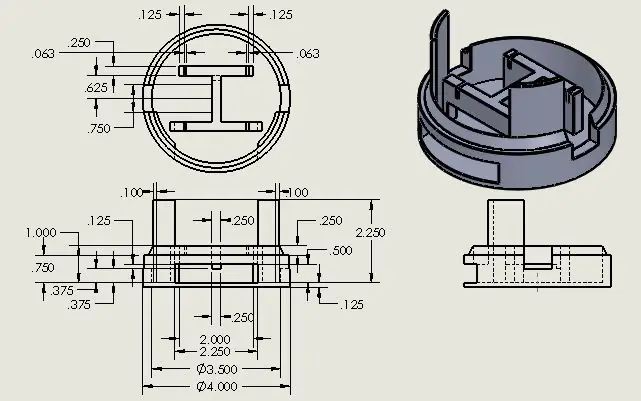

Schritt 8: Basismotorbox

Abgesehen von der einzelnen Klaue ist dieser Teil möglicherweise der nächst komplexeste. 3D-Druck wird Ihr bester Freund sein, wenn er sich noch nicht bewährt hat. Diese Basis maß jedoch speziell für die von mir verwendete (und empfohlene) PVC-Rohrkupplung mit einem Außendurchmesser von 4 ", 0,25" dicken Wänden und einer geneigten Kante in der Nähe der Felge. Bitte überprüfen Sie die Abmessungen und ändern Sie sie, damit sie besser zu dem von Ihnen verwendeten Rohr passen. Rohre werden normalerweise auch verkauft, indem Sie den Innendurchmesser angeben. Wenn ich in diesem Fall also ein Rohr mit einem Außendurchmesser von 4" brauche, das 0,25" dicke Wände hat, sollte ich nach einer 3,5"-Kupplung Ausschau halten ein Lineal in der Hand.

Diese Basis ist für zwei 28BYJ-48 5VDC Schrittmotoren für den Arduino Uno gedacht. Obwohl diese Motoren einfacher zu codieren sind, sind sie nicht gerade für ihre Stärke bekannt. Die Reduzierung der Reibung hilft sehr, indem man Graphitpulver oder andere Trockenschmierstoffe auf die Ringgleiter aufträgt. Andernfalls, wenn ein stärkerer Motor zugänglich ist, muss ich ein größeres Design an der Basis ändern, und es wird empfohlen, dies nach der Verwendung dieses Designs mit 2 einfachen Schrittmotoren zu tun, damit Sie sehen können, wie das endgültige Layout bemerkenswerte Änderungen bewirkt.

Diese Basis soll auch ein Steckbrett integrieren, indem sie in den rechteckigen Schlitz an der Seite geschoben wird. Dabei wurde ein Querschnitt mit 2,25" Breite und 0,375" Höhe eingeplant, da dies für die meisten Steckbretter eine Standardgröße ist. Auch hier, wie bei den Motoren, wenn stattdessen ein Brot anderer Größe verwendet werden soll, warten Sie bitte, bis Sie das endgültige Schaltungslayout vollständig detailliert haben, um dann Änderungen vorzunehmen.

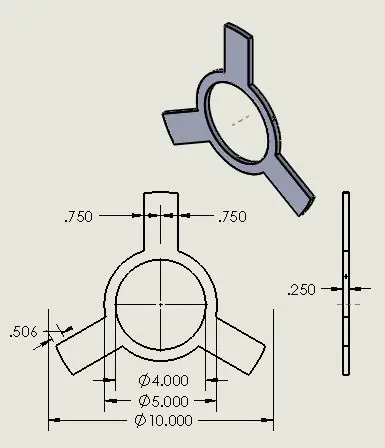

Schritt 9: Verzweigung der Gleitschienen

Dieser Ring wird in das PVC-Rohr gebohrt, damit die Schieber möglichst stabil gleiten können. Dieses Stück ist normalerweise zu groß, um in 3D gedruckt zu werden, daher empfehle ich dringend, Zugang zu einem Holzlaserschneider zu erhalten oder Ihre Fähigkeiten mit runden Kanten im Holzgeschäft zu entwickeln. Damit kann die Dicke variieren, um besser in die Schieberegler zu passen, aber achte darauf, dass du noch etwas Spielraum lässt. In einem späteren Schritt werden wir die besten Möglichkeiten besprechen, dies an der Struktur zu befestigen.

Zusammen mit den Solidworks-Teildateien sind die Solidworks-Zeichnungen der Teile beigefügt, die die verwendeten Maße anzeigen. Dies sind die Maße, die mit dem Rest des Klauendesigns kompatibel sind, damit alles zusammenpasst. Achten Sie also darauf, dass alle persönlichen Anpassungen an vorherigen Teilen bei Bedarf auf diese Teile übertragen werden.

Schritt 10: Arduino, Drähte und Komponenten

Schritt 11: Arduino-Code

Schritt 12: Stromkreisprüfung

Schritt 13: Grundmontage: die Klaue

Schritt 14: Grundmontage: Trommel & Harness

Schritt 15: Grundmontage: die Slider

Schritt 16: Bohren

Schritt 17: PVC-Montage

Schritt 18: Basis- und Schaltungsbaugruppe

Empfohlen:

Flex Guess: 6 Schritte

Flex Guess: Hallo zusammen, Zion Maynard und ich haben Flex Guess entworfen und entwickelt, ein interaktives Handrehabilitationsgerät. Flex Guess kann möglicherweise von Ergotherapeuten verwendet werden, die genesende Schlaganfallpatienten oder Patienten mit motorischen Komplikationen behandeln

Flex-Rest: 4 Schritte

Flex Rest: Der Flex Rest ist ein Produkt, das darauf abzielt, die Auswirkungen eines sitzenden Lebensstils zu verringern, der oft mit einem Schreibtischjob einhergeht. Es besteht aus einem Kissen und einem Laptopständer. Das Kissen wird auf den Stuhl gelegt und fungiert als Drucksensor, der erkennt, wenn