Inhaltsverzeichnis:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-31 10:15.

- Zuletzt bearbeitet 2025-01-23 12:52.

Hey Macher und Fabber da draußen!

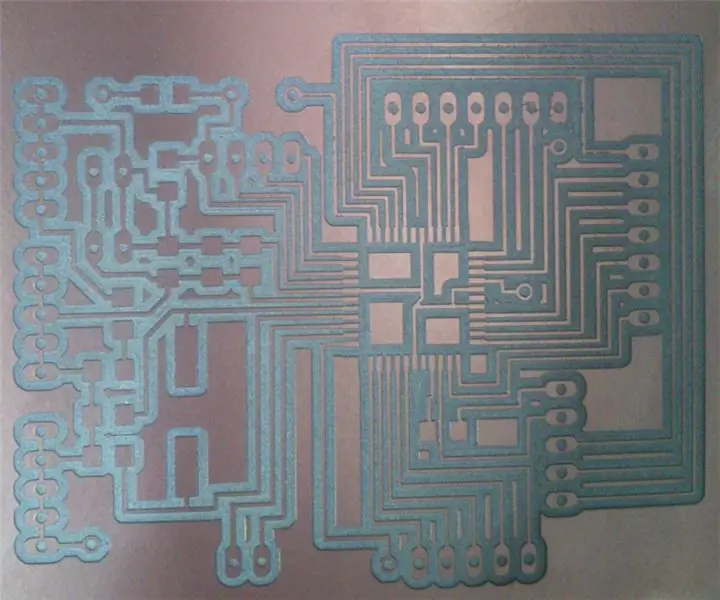

Haben Sie schon einmal davon geträumt, Ihr eigenes fortschrittliches Mikrocontroller-Board zu Hause zu bauen und SMD-Komponenten zu verwenden?

Das ist das richtige instructable für Sie und für das Gehirn Ihres nächsten Projekts:)

Und wenn ich zu Hause meine, meine ich, dass Sie die gesamte Ausrüstung für die Herstellung all dieser PCBs für ein paar Hundert Dollar (siehe nächste Schritte) kaufen und an nur einem Schreibtischplatz platzieren können!

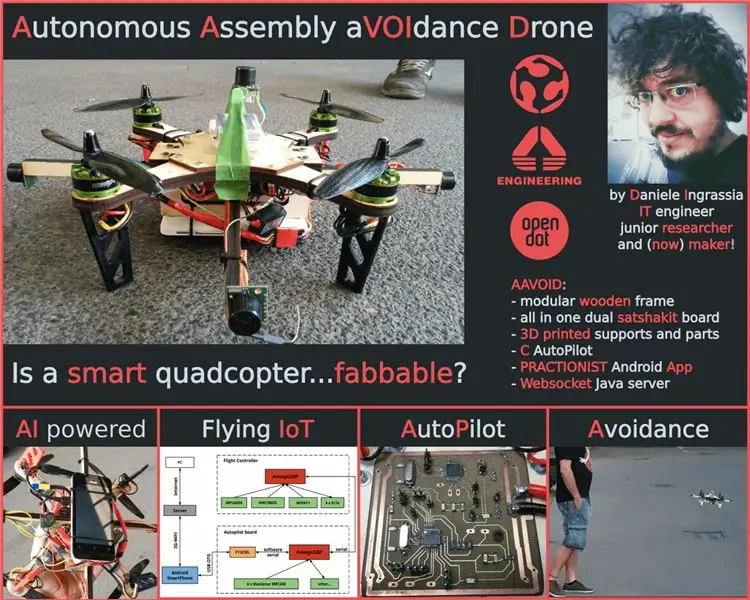

Alles begann mit meiner Fab Academy-Reise im Jahr 2015. Mit dem Ziel, eine fabrizierte Drohne zu bauen, beschloss ich, den Prototyp des Flugreglers als erstes Satshakit-Board zu veröffentlichen. Bereits nach einer Woche wurde das Board von Jason Wang vom Fab Lab Taipei repliziert. Dies gab mir das unglaubliche Gefühl, jemanden zu sehen, der mein Projekt repliziert und erfolgreich einsetzt, das ich seitdem nicht mehr aufgehört habe, andere Open-Source-Elektronik zu entwickeln.

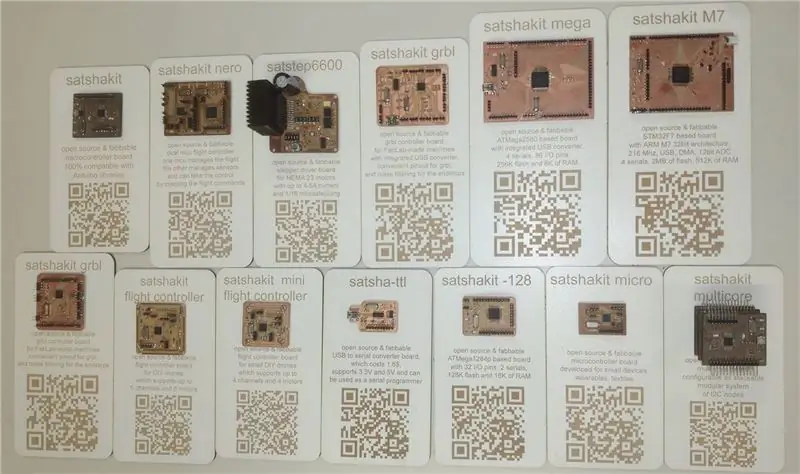

Die Boards wurden dann einige hundert Mal von der weltweiten Fab Lab-Community repliziert und modifiziert, um zu lernen, wie man PCBs herstellt und viele Fab Lab-Projekte zum Leben erweckt. Heutzutage wurden mehrere andere Satshakits-Boards auf github veröffentlicht:

- https://github.com/satshakit

- https://github.com/satstep/satstep6600

- https://github.com/satsha-utilities/satsha-ttl

Wenn Sie sich fragen, was die Fab Academy ist, denken Sie einfach an eine Lernerfahrung zum Thema "Wie man (fast) alles macht", die Ihr Leben verändern wird, wie es bei mir der Fall war:)!

Mehr Infos hier:

Vielen Dank an die fantastischen Fab Labs, die mich bei der Erstellung der Satshakit-Boards unterstützt haben: Fab Lab Kamp-Lintfort

Hochschule Rhein-Waal Friedrich-Heinrich-Allee 25, 47475 Kamp-Lintfort, Deutschland

Fab Lab OpenDot

Via Tertulliano N70, 20137, Mailand, Italien +39.02.36519890

Schritt 1: Entscheiden Sie, welche Satshakit-Marke oder -Änderung

Bevor Sie eines der Satshakit-Boards herstellen, sollten Sie sich überlegen, was Sie damit machen möchten.

Du kannst zum Spaß sagen und um zu lernen:D!

Und das ist richtig, ebenso wie ihre spezifische Verwendung.

In den Bildern einige Projekte, die die Satshakit-Boards verwendet haben.

Wenn Sie auf den Board-Namen in der folgenden Liste klicken, gelangen Sie zu den Github-Repositorys mit allen Informationen, die Sie benötigen, um sie zu erstellen und / oder zu ändern:

- Eagle-Schaltpläne und -Boards für die Herstellung mit dem CNC / Laser

- Optional die Eagle-Dateien, um sie in China zu produzieren, verwende ich PcbWay

- Stückliste (BOM)

- PNG-Bilder bereit für die CAM

- Bilder und Videos der Boardarbeit

Die Dateien des Boards werden in diesem Schritt auch als Anhang gezippt.

Hier ist eine Übersicht über die Funktionalitäten und Features der einzelnen Boards:

-

satshakit

- atmega328p basiertes Allzweckboard

- total wie ein nackter Arduino UNO ohne USB und den Spannungsregler

- programmierbar über einen USB-zu-Seriell-Konverter

- Beispielprojekte, die es verwenden: AAVOID Drone, FabKickBoard, RotocastIt

-

Satshakit-Mikro

- atmega328p-basiertes Allzweck-Miniboard

- für den Einsatz bei beengten Platzverhältnissen konzipiert

- Beispielprojekte, die es verwenden: MyOrthotics 2.0, Hologram, FABSthetics

-

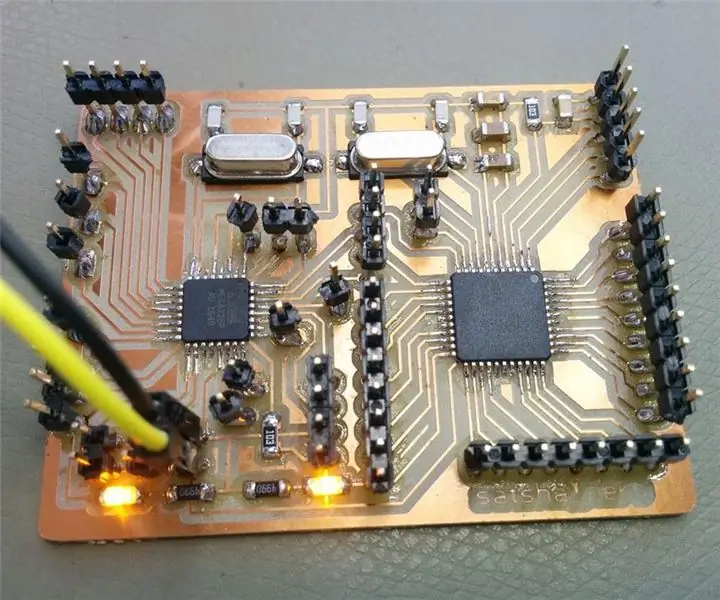

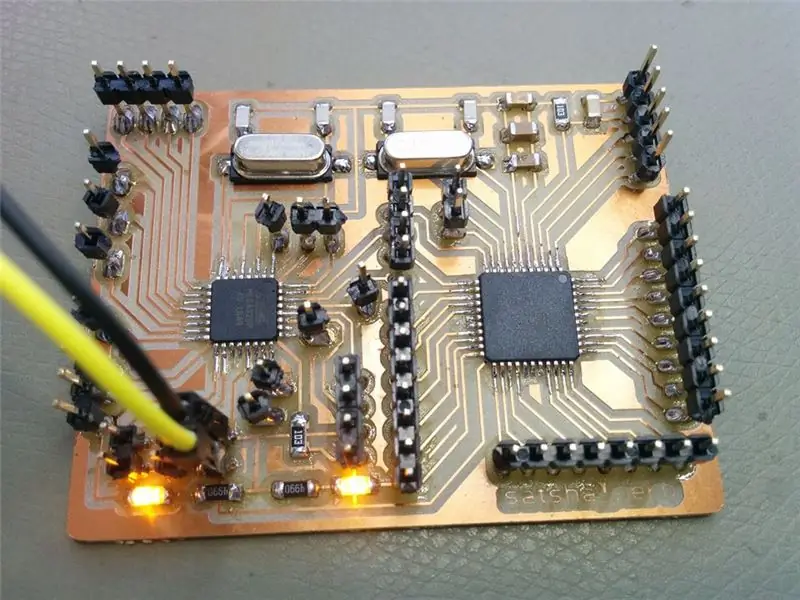

Satshakit Multicore

- atmega328p basiertes Allzweckboard

- Dual-Layer-Version des Satshakits, mit 2 x atmega328p, eines für jede Seite

- stapelbares Multi-Board-Design, wobei der 328p über I2C. angeschlossen ist

- nützlich für Multi-MCU-Systeme (z. B. verwaltet jedes Board einen anderen Satz von Sensoren)

- programmierbar über einen USB-zu-Seriell-Konverter

- Beispielprojekte, die es verwenden: Bluetooth-Trilateration, Satshakit IoT-System

-

Satshakit 128

- atmega1284p-basiertes Allzweck-Board

- zwei Hardware-Serien, 16K RAM, 128K Flash, mehr I/O als der atmega328p

- kompaktes Board mit mehr Hardwareressourcen als das Satshakit

- programmierbar über einen USB-zu-Seriell-Konverter

- Beispielprojekte, die es verwenden: LedMePlay, FabScope, WorldClock

-

Satshakit-Flugcontroller

- atmega328p-basiertes Board

- Flugsteuerung für DIY-Drohnen kompatibel mit Multiwii

- unterstützt bis zu 8 Motoren, 6-Kanal-Empfänger und eigenständige IMU

- optional integriertes Stromverteilerboard

- Beispielprojekte, die es verwenden: satshacopter-250X

-

Satshakit Mini-Flugcontroller

- kleinere Version des Satshakit-Flugcontrollers, auch auf Atmega328p-Basis

- geeignet für Mini-DIY-Drohnen (wie 150-mm-Drohnen), kompatibel mit Multiwii

- unterstützt bis zu 4 Motoren und 4 Kanäle Empfänger

- integrierte Stromverteilerplatine

- Beispielprojekte, die es verwenden: satshacopter-150X

-

satshakit nero

- Dual-Mikrocontroller-Flugcontrollerplatine mit atmega328p und atmega1284p

- geeignet für fortgeschrittene Drohnenanwendungen

- der atmega1284p kann über das serielle Multiwii-Protokoll Flugbefehle für den automatischen Flug eingeben

- Beispielprojekt, in dem es verwendet wird: On Site Robotics Noumena

-

Satshakit GRBL

- atmega328p-basiertes Board, angepasst an die Arbeit als Maschinensteuerung mit GRBL

- optionaler integrierter USB-zu-Seriell-Konverter und USB-Anschluss

- rauschgefilterte Endanschläge

- GRBL angeordnete Pinbelegung

- Beispielprojekte, die damit arbeiten: LaserDuo, Bellissimo Drawing Machine

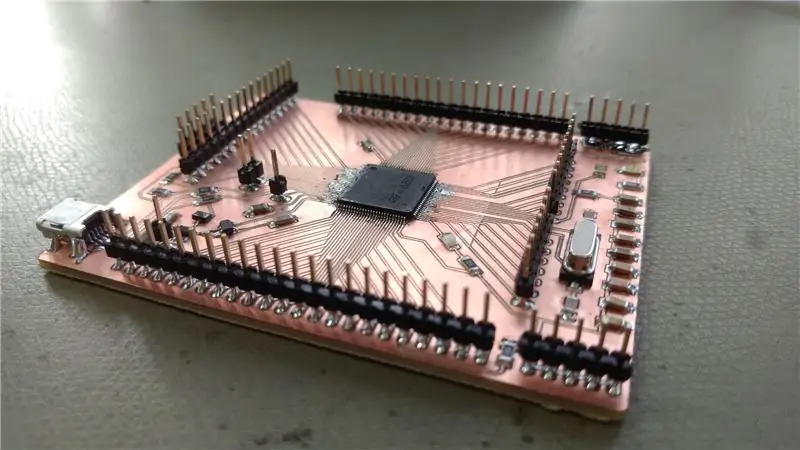

- satshakit-mega

- atmega2560p-basiertes Allzweck-Board, ähnlich einem fabrizierten Arduino Mega

- Onboard-USB-zu-Seriell-Konverter und USB-Anschluss

- 8K RAM, 256K Flash, 4 Hardware-Serien

- Beispielprojekte, die es verwenden: LaserDuo

-

satshakit-m7

- STM32F765-basierte Allzweckplatine

- integrierter On-Chip-USB-Controller, USB-Anschluss

- 216Mhz, 512K RAM, 2MB Flash

- Tonnen von Funktionen, kann auch FREE-RTOS ausführen

- Projekt damit: meine nächste Drohnen- und Robotikplattform (noch nicht veröffentlicht)

-

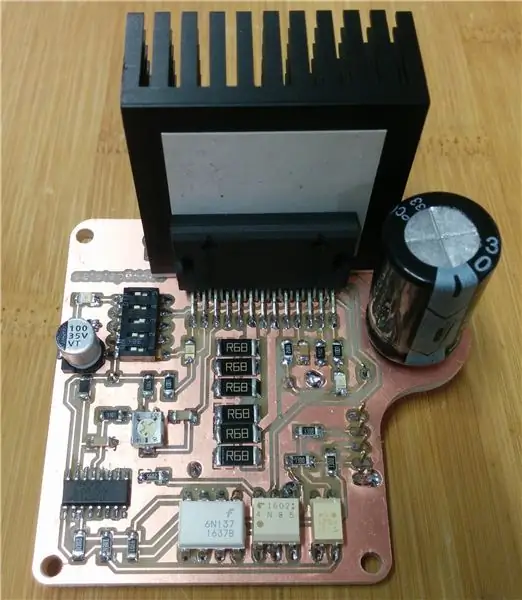

satstep6600

- Schritttreiber geeignet für Nema23/Nema24 Motoren

- 4.5A Spitzenstrom, 8-40V Eingangsspannung

- integrierte thermische Abschaltung, Überstrom- und Unterspannungs-Sperrschutz

- optoisolierte Eingänge

- Projekte, die es verwenden: LaserDuo, Rex Filament Recycler

-

satsha-ttl

- USB-zu-Seriell-Konverter basierend auf dem CH340-Chip

- integrierter Spannungsregler

- Jumper wählbare Spannung von 3.3V und 5V

- Projekte, die es verwenden: satshakit-grbl, FollowMe-Roboter-Tracker

Alle Boards sind unter CC BY-NC-SA 4.0 freigegeben.

Sie sind herzlich eingeladen, die Original-Designs zu modifizieren, damit sie zu Ihren Projekten passen;)!

Schritt 2: Ausrüstung und Vorbereitungen

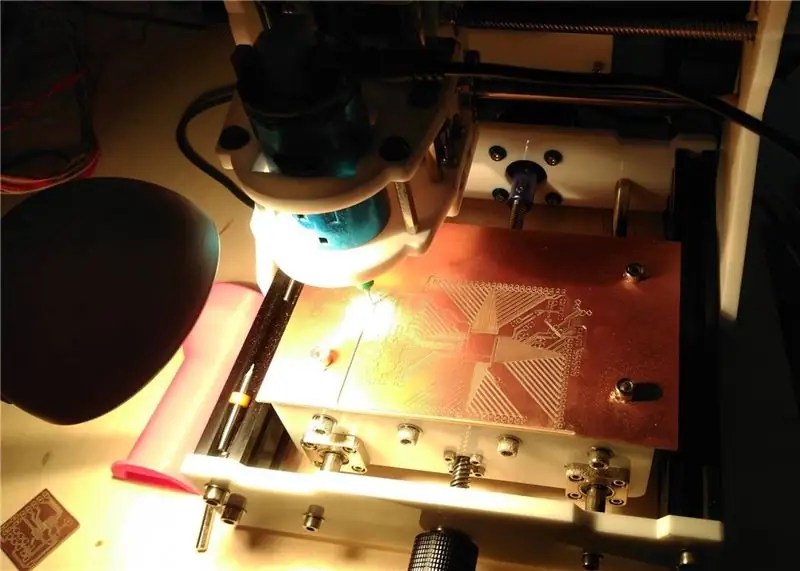

Lassen Sie uns zunächst über die Prozesse sprechen, die zur Herstellung dieser Leiterplatten verwendet werden:

- CNC-Fräsen

- Faser-/Yag-Lasergravur (grundsätzlich die mit 1064nm)

Wie Sie sehen können, gibt es keine Ätzung zwischen diesen. Und der Grund ist, dass ich (und auch die Fab Lab-Community) nicht gerne Säuren verwenden, sowohl aus Gründen der Umweltverschmutzung als auch aus gefährlichen Gründen.

Außerdem können alle Platinen mit einer Desktop-/kleinen CNC-Maschine und/oder Lasergravur ohne besondere Einschränkungen mit der einen oder anderen Technik hergestellt werden.

Übrigens kann eine Faser-/Yag-Lasermaschine leicht mehrere tausend $ kosten, daher denke ich, dass für viele von Ihnen eine kleine CNC-Maschine besser wäre!

Wenn jemand neugierig auf den Lasergravurprozess ist, empfehle ich einen Blick in das folgende Tutorial:

fabacademy.org/archives/2015/doc/fiber-lase…

Hier ist eine Liste der empfohlenen kleinformatigen CNC-Maschinen, die Sie verwenden könnten:

- FabPCBMaker, Open Source Fabbed CNC von einem meiner Studenten Ahmed Abdellatif, weniger als 100 $ benötigt einige kleinere Verbesserungen, wird bald aktualisiert

- 3810, minimalistische kleine CNC, nie ausprobiert, sieht aber so aus, als könnte es tun

- Eleks Mill, supergünstige Mini-CNC, persönlich gefräste 0,5-mm-Pitch-Pakete (LQFP100) mit etwas Feintuning

- Roland MDX-20, kleine, aber super zuverlässige Lösung von Roland

- Roland SRM-20, neuere Ersatzversion des MDX-20

- Othermill, jetzt BantamTools, zuverlässige und präzise Kleinformat-CNC

- Roland MDX-40, größere Desktop-CNC, kann auch für größere Dinge verwendet werden

Ich empfehle folgende Schaftfräser zum Gravieren der Spuren zu verwenden:

- 0,4 mm 1/64 für die meisten Leiterplatten, Beispiel

- 0,2 mm abgeschrägt für Arbeiten mit mittlerem Schwierigkeitsgrad, Beispiel (achten Sie darauf, dass das Bett flach ist!)

- 0,1 mm abgeschrägt für superpräzise Arbeiten, Beispiel 1, Beispiel 2 (achten Sie darauf, dass das Bett flach ist!)

Und die folgenden Bits zum Ausschneiden der Platine:

1mm Konturwerkzeug, Beispiel1, Beispiel2

Vorsicht vor den chinesischen, hält wirklich wenige Schnitte!

Das empfohlene Kupferblech ist entweder FR1 oder FR2 (35 µm).

Das Fiberglas im FR4 würde die Schaftfräser leicht verschleißen und auch sein Staub kann sehr gefährlich für Ihre Gesundheit sein.

Im Folgenden sind die Werkzeuge aufgeführt, die Sie in Ihrer Lötbank haben sollten:

- Lötstation, (einige Empfehlungen: ATTEN8586, ERSA I-CON Pico)

- Entlötgeflecht

- paar Präzisionspinzetten

- helfende Hände

- Tischlampe mit Lupe

- Lupen-App

- Lötdraht, 0,5mm wäre gut

- Elektronikkomponenten, (Digi-Key, Aliexpress usw.)

- eine Lötrauchabsaugung

- ein Multimeter

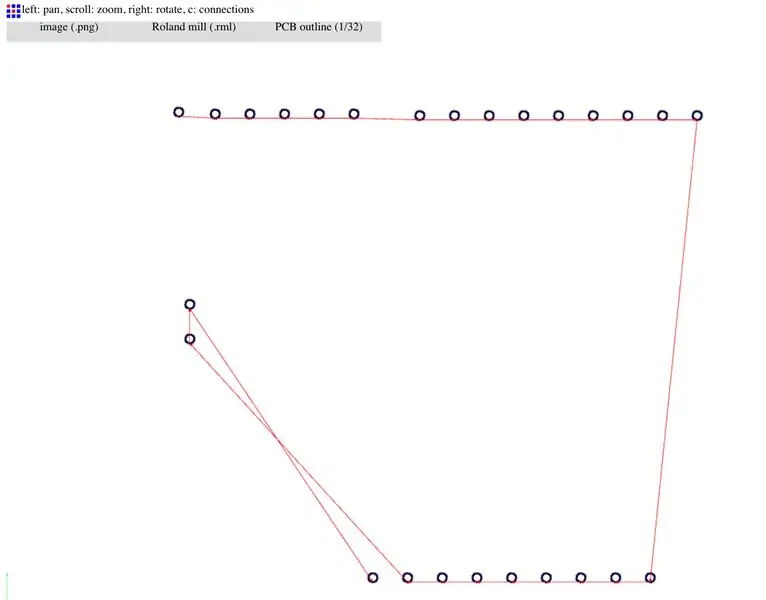

Schritt 3: Bereiten Sie Ihre Dateien zum Fräsen vor

Um den GCode zu generieren oder den Maschinencode des von Ihnen benötigten spezifischen Formats zu haben, müssen Sie eine Computer Aided Manufacturing (CAM)-Software verwenden.

Fühlen Sie sich frei, ein beliebiges CAM zu verwenden, insbesondere wenn dieses mit Ihrer Maschine geliefert wird und sich damit wohl fühlt.

In diesem Tutorial zeige ich Ihnen, wie Sie die Fab Modules verwenden, ein webbasiertes Open-Source-CAM von Prof. Neil Gershenfeld und seinen Mitarbeitern.

Die Fab-Module sind als Standalone-Installation auf Ihrem PC oder online verfügbar:

- Fab Modules-Repository und Installationsanweisungen:

- Fab Modules Online-Version:

Der Einfachheit halber zeige ich Ihnen, wie Sie die Online-Version verwenden.

Zuallererst nehmen die Fab-Module als Eingabe ein schwarz-weißes PNG-Bild, um den GCode für Ihre Leiterplatten zu generieren.

Wenn Sie ein bestehendes Satshakit-Board ohne Modifikationen erstellen möchten, müssen Sie nur die PNGs (manchmal SVGs) herunterladen, die ich zum Fräsen vorbereitet habe. Wir machen die Löcher normalerweise von Hand (mit einem kleinen Proxxon-Bohrer), aber ich zeige Ihnen, wie Sie ein-p.webp

Sie finden die PNGs unten oder in den Repositories:

-

satshakit

- Spuren

- ausgeschnitten

-

Satshakit-Mikro

- Spuren

- ausgeschnitten

-

Satshakit Multicore

svg

-

Satshakit 128

- Spuren

- ausgeschnitten

-

Satshakit-Flugcontroller

- Spuren

- ausgeschnitten

-

Satshakit Mini-Flugcontroller

- Spuren

- ausgeschnitten

-

satshakit nero

- Spuren

- ausgeschnitten

-

Satshakit GRBL

- Spuren

- ausgeschnitten

- satshakit mega

- Spuren

- ausgeschnitten

-

Satshakit M7

- Spuren

- ausgeschnitten

-

satstep6600

- Top-Spuren

- oberer Ausschnitt

- Bodenspuren

- unterer Ausschnitt

-

satsha ttl

- Spuren

- ausgeschnitten

Falls Sie ein vorhandenes Satshakit-Design ändern möchten, müssen Sie zwei weitere Schritte ausführen:

- Verwenden Sie Autodesk Eagle, um das Board nach Ihren Bedürfnissen zu modifizieren

- Verwenden Sie einen Rasterbildeditor, um die PNG-Bilder vorzubereiten, in diesem Fall zeige ich es mit Gimp

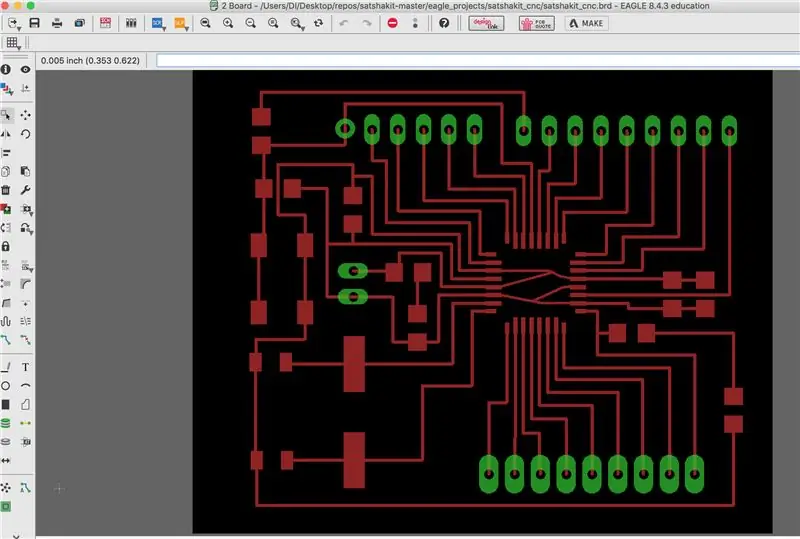

Nachdem Sie die erforderlichen Änderungen vorgenommen haben, führen Sie die folgenden Schritte aus, um ein PNG-Bild von Eagle zu exportieren (siehe angehängte Bilder):

- Öffnen Sie das Board-Layout

- Drücken Sie die Ebenentaste

- Wählen Sie nur Top und Pads (auch VIAs, wenn die Platine wie beim satstep6600) zweilagig ist

-

Stellen Sie sicher, dass die Signalnamen nicht im Bild angezeigt werden, indem Sie auf Set->Misc gehen und das Häkchen entfernen

- Signalnamen auf Pad

- Signalnamen auf Spuren

- Pad-Namen anzeigen

- Zoomen Sie das Board-Design so, dass es auf den sichtbaren Bildschirm passt

- Wählen Sie Datei->Exportieren->Bild

-

Stellen Sie im Popup-Fenster „Image exportieren“Folgendes ein:

- Monochrom prüfen

- Wählen Sie Bereich->Fenster

- Geben Sie eine Auflösung von mindestens 1500 DPI ein

- Wählen Sie den Speicherort der Datei (Durchsuchen)

- drück auf den OK-Button

Danach sollten Sie ein schwarz-weißes-p.webp

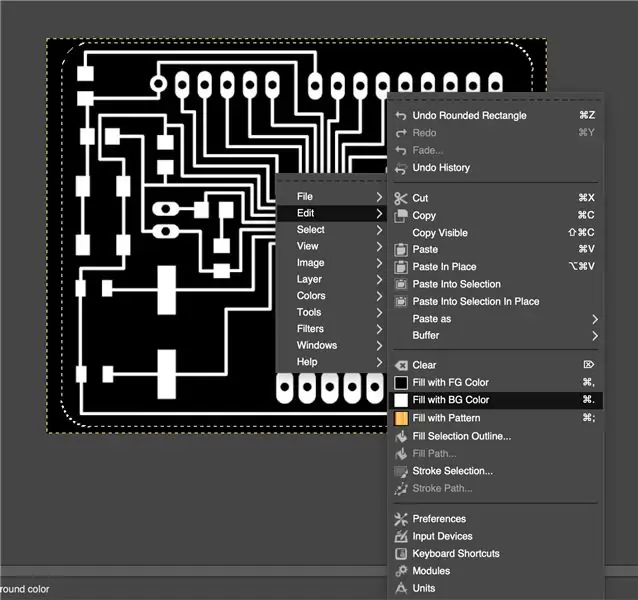

Jetzt ist es an der Zeit, das Bild mit Gimp zu öffnen und die folgenden Schritte auszuführen (siehe angehängte Bilder):

- Falls das Bild große schwarze Ränder hat, beschneiden Sie es mit den Werkzeugen->Auswahlwerkzeugen->Rechteck-Auswahlwerkzeug und wählen Sie dann Bild->Auf Auswahl zuschneiden (belassen Sie immer noch einen schwarzen Rand, z. B. 3-4 mm).

- Exportieren Sie das aktuelle Bild als traces.png

- Verwenden Sie erneut das Werkzeug->Auswahlwerkzeug->Rechteckauswahlwerkzeug und wählen Sie alle Spuren aus (lassen Sie noch einen schwarzen Rand um sie herum, z. B. 1 mm)

- Erstellen Sie optional eine Verrundung in der Rechteckauswahl, indem Sie auf Auswählen->Abgerundetes Rechteck-> klicken und einen Wert von 15. eingeben

- Klicken Sie nun mit der rechten Maustaste in den ausgewählten Bereich und bearbeiten Sie -> Mit BG-Farbe ausfüllen (stellen Sie sicher, dass es weiß ist, normalerweise Standard)

- Exportiere dieses Bild als cutout.png

- Öffnen Sie jetzt die Datei traces.png, die Sie zuvor gespeichert haben

- Füllen Sie mit den Tools->Malwerkzeugen->Eimerfüllung alle schwarzen Bereiche, die keine Löcher sind, mit Weiß

- exportiere dieses bild als löcher.png

Nachdem Sie die PNGs-Dateien haben, können Sie den GCode zum Fräsen generieren.

Sie müssen den GCode für jedes einzelne-p.webp

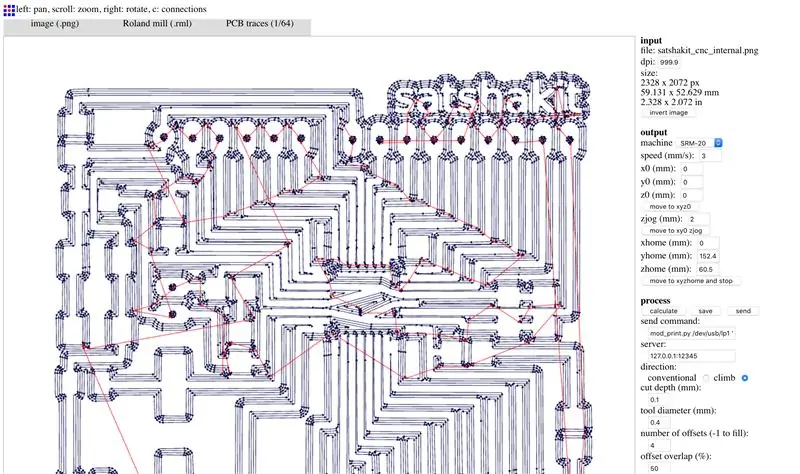

Für die traces.png-Datei sind dies die Schritte mit den Fab-Modulen:

- gehe zu

- Öffnen Sie die Datei traces.png

-

Wählen Sie Ihre Maschine aus:

- gcodes funktionieren für die GRBL-basierten Maschinen (normalerweise basieren auch die kleinen chinesischen CNCs darauf)

- Roland RML für Roland

- Prozess auswählen 1/64

- Falls Sie Roland RML ausgewählt haben, wählen Sie Ihr Gerät (SRM-20 oder ein anderes usw.)

-

Bearbeiten Sie die folgenden Einstellungen:

- Geschwindigkeit, ich empfehle 3mm/s bei den 0,4mm und den 0,2mm abgeschrägten Werkzeugen, 2mm/s bei den 0,1mm

- X0, Y0 und Z0, setze sie alle auf 0

- Die Schnitttiefe kann 0,1 mm bei den zylindrischen Werkzeugen 0,4 mm betragen, 0 mm bei den angefasten Werkzeugen

- Werkzeugdurchmesser muss der sein, den Sie haben (wenn einige Spuren nicht erstellt werden können, versuchen Sie es, indem Sie einen etwas geringeren Durchmesser von dem haben, den Sie haben, bis die Spuren nach dem Drücken von Berechnen angezeigt werden)

- drücke den berechnen-button

- warten bis der Pfad generiert wird

- Drücken Sie die Speichern-Taste, um den Gcode zu speichern

Für die hole-p.webp

- Laden Sie die hole-p.webp" />

- Prozess auswählen 1/32

-

Bearbeiten Sie die folgenden Einstellungen:

- Geschwindigkeit reduzieren, ich empfehle 1-2mm/s

- Überprüfen Sie die Dicke Ihres PCB-Kupferblechs und geben Sie (etwas mehr als) ein

- Werkzeugdurchmesser für den Ausschnitt prüfen und eingeben (normalerweise 0,8 oder 1mm)

Behalten Sie die gespeicherten Dateien bei sich, da wir sie benötigen, um die Leiterplatte mit der CNC-Fräsmaschine herzustellen.

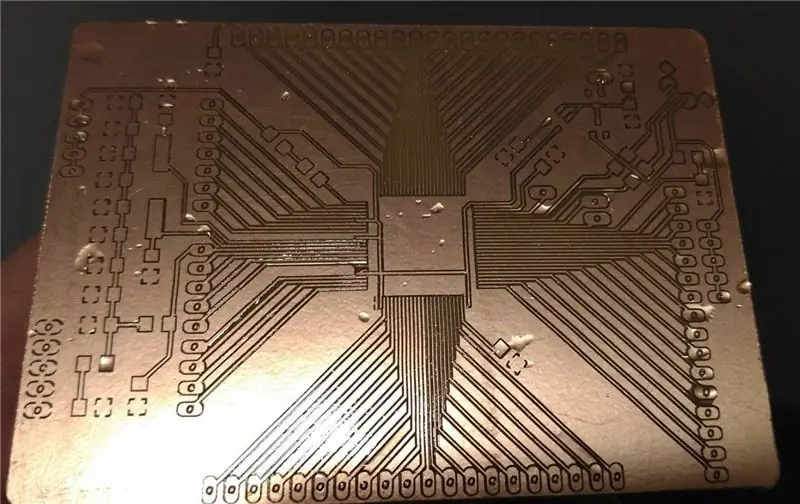

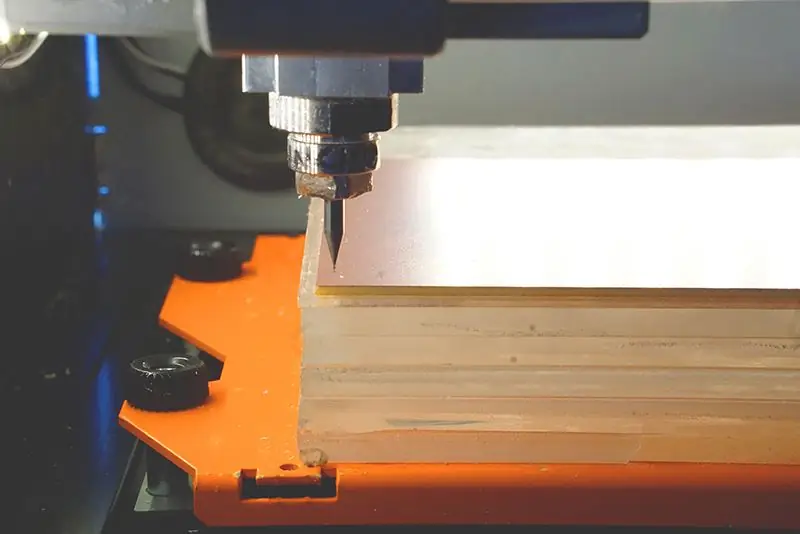

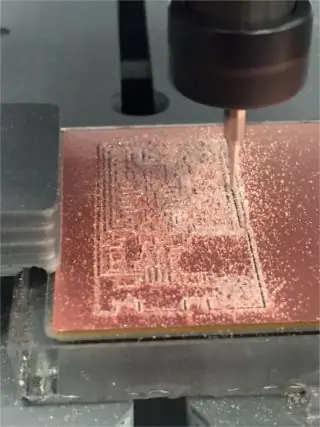

Schritt 4: PCB-Fräsen

Eine einfache Regel zum erfolgreichen CNC-Fräsen Ihrer Leiterplatten besteht darin, das Maschinenbett mit dem Kupferblech gut vorzubereiten.

Bei dieser Aufgabe sollten Sie versuchen, sehr ruhig und so genau wie möglich zu sein. Je mehr Sie in diese beiden Dinge investieren, desto bessere Ergebnisse erzielen Sie.

Ziel ist es, die Kupferoberfläche möglichst parallel (flach) zum Maschinenbett zu machen.

Die Ebenheit des Kupferblechs ist besonders kritisch, wenn Sie hochpräzise Leiterplatten fräsen und abgeschrägte Werkzeuge wie diejenigen mit 0,2 mm oder 0,1 mm Ende benötigen.

Bedenken Sie, dass Sie nach dem Gravieren der Leiterplattenspuren die Leiterplatte noch ausschneiden müssen, und dafür ist eine sogenannte Opferschicht erforderlich.

Die Opferschicht wird vom ausgeschnittenen Schaftfräser leicht durchdrungen, um sicherzustellen, dass der Schnitt vollständig durch das Kupferblech geht.

Es wird empfohlen, ein dünnes doppelseitiges Klebeband zu verwenden, um das Kupferblech auf die Opferschicht zu kleben und Falten zu vermeiden, die das Klebeband haben könnte.

Hier einige grundlegende Schritte, um ein ziemlich flaches Bett zu machen (siehe angehängte Bilder):

- ein flaches Stück Material für die Opferschicht finden, das bereits ziemlich flach hergestellt ist (zB ein Stück MDF oder extrudiertes Acryl); Stellen Sie sicher, dass das Ausschneidewerkzeug es durchdringen kann und nicht bricht, weil es zu hart ist

- Schneiden Sie die Opferschicht durch die Bettgröße Ihrer CNC

- Bringen Sie Streifen des doppelseitigen Klebebands auf der Opferschicht an, spannen Sie sie kurz vor dem Anbringen, um sicherzustellen, dass keine Falten oder Luftblasen entstehen; das doppelseitige Klebeband sollte den größten Teil der Oberfläche gleichmäßig abdecken

- befestigen Sie das Kupferblech an doppelseitigem Klebeband; Versuchen Sie, die gesamte Oberfläche gleichmäßig zu drücken

- Befestigen Sie die Opferschicht am Bett Ihrer CNC-Maschine, vorzugsweise mit etwas, das sich nachträglich leicht entfernen lässt, aber solide ist, wie Klammern, Schrauben

Nach dem Einrichten des Bettes ist es Zeit, die CNC-Maschine für das Fräsen vorzubereiten. Auch dieser Vorgang erfordert Aufmerksamkeit und Präzision. Abhängig von der Art der CNC können diese Schritte etwas unterschiedlich sein, aber nicht wirklich viel.

Um die CNC-Maschine zum Fräsen vorzubereiten, gehen Sie wie folgt vor:

- Installieren Sie das richtige Werkzeug in der Spannzange (oder Werkzeugaufnahme)

- Stellen Sie sicher, dass Sie die Z-Achse vom Bett ein wenig nach oben bewegen, bevor Sie die X- und Y-Achse bewegen, um einen Absturz des Schaftfräsers zu vermeiden

- Verschieben Sie die X- und Y-Achse zum relativen Ursprungspunkt, falls Sie die Fab-Module verwendet haben, ist dies unten links im PNG

- Bevor Sie X und Y in der Maschinensteuerungssoftware auf Null setzen, prüfen Sie, ob genügend Platz zum Fräsen der Platine vorhanden ist

- als X- und Y-Nullpunkt die aktuelle Maschinenposition setzen

- langsam mit der Z-Achse nach unten gehen und die Schaftfräser nahe der Kupferoberfläche platzieren

-

Es gibt verschiedene Techniken, die Sie verwenden können, um den Nullpunkt der Z-Achse zu nehmen. Das Ziel dieses Schrittes besteht darin, sicherzustellen, dass die Werkzeuge die Kupferoberfläche leicht berühren:

- eine Technik funktioniert, indem man die Spindel startet und mit der minimalen Schrittweite der Maschine nach unten fährt; Wenn Sie ein anderes Geräusch hören, das durch das leichte Eindringen des Schaftfräsers in die Oberfläche verursacht wird, ist dies Ihr Z-Nullpunkt

- Sie können versuchen, die elektrische Verbindung vom Werkzeug zur Kupferoberfläche mit einem Multimeter zu überprüfen. Befestigen Sie die Multimeter-Sonden am Schaftfräser und am Kupferblech, und versuchen Sie dann, mit der Z-Achse im minimalen Schritt nach unten zu gehen; Wenn das Multimeter piept, ist das Ihr Z-Nullpunkt

- Gehen Sie mit dem Werkzeug nahe an die Oberfläche und lassen Sie einige mm dazwischen (wie 2-3 mm), dann öffnen Sie die Spannzange und lassen Sie den Schaftfräser nach unten gehen, um die Kupferoberfläche zu berühren; dann die Schaftfräser in die Spannzange schließen und diese als Z-Nullpunkt einstellen

- Verwenden Sie einen von der Maschine bereitgestellten Sensor. In diesem Fall nimmt die Maschine automatisch den Z-Ursprungspunkt, wenn der Schaftfräser den Sensor berührt

Und jetzt sind Sie endlich bereit, Ihren PCB-Gravierauftrag zu starten:)

Es wird empfohlen, in der Nähe der Maschine zu bleiben, um sorgfältig zu beobachten, ob Sie bei den obigen Schritten einen Fehler gemacht haben, und möglicherweise den Job anzuhalten und mit den erforderlichen Korrekturen und/oder Anpassungen neu zu starten.

Einige kurze Hinweise zu Problemen:

-

Wenn Ihre Leiterplatte in einigen Bereichen graviert wurde und in anderen nicht, dann ist Ihr Kupferblech nicht flach

Wenn Ihr Werkzeug ein zylindrisches Ende hat, können Sie einfach eine etwas tiefere Z-Achse nehmen und den Job in derselben Position neu starten. gleiches gilt bei angefasten Werkzeugen und wenn der Unterschied in der Gravurtiefe nicht groß ist

- Wenn Ihre Spuren scharfe Kanten haben, könnte es besser sein, den Schnittvorschub zu verringern

- Wenn Sie einen (ziemlich neuen) Schaftfräser gebrochen haben, verringern Sie die Geschwindigkeit um einen konstanten Betrag

- Wenn Ihre Leiterbahnen zerstört oder zu dünn sind, sind Sie möglicherweise zu tief, überprüfen Sie auch die Leiterbahndicke in Eagle oder überprüfen Sie Ihre CAM-Einstellungen, insbesondere wenn der Durchmesser der Schaftfräser stimmt

Wenn es Zeit für den Ausschnitt ist, denken Sie daran, das Schaftfräserwerkzeug zu wechseln und den Ausschnitt oder die Lochdatei zu öffnen. Denken Sie danach daran, NUR den Nullpunkt der Z-Achse zu nehmen, dieses Mal müssen Sie beim Berühren der Oberfläche des Kupferblechs nicht so genau sein.

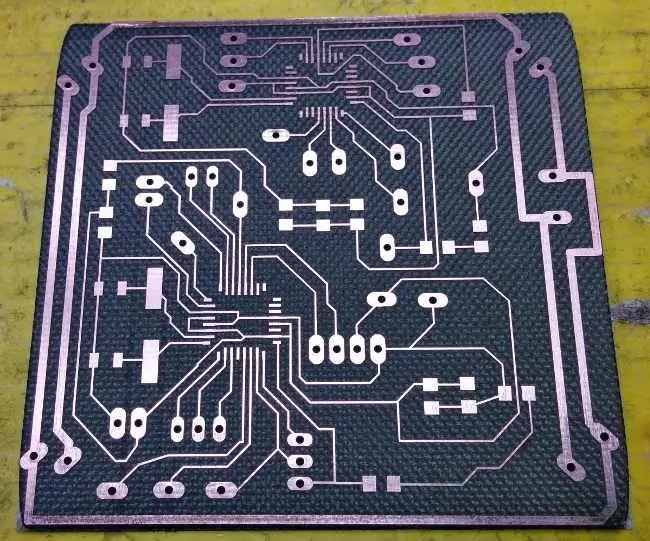

Wenn es Zeit ist, Ihre Leiterplatte von der Opferschicht zu entfernen, versuchen Sie, sie langsam mit einem dünnen Schraubendreher abzuziehen. Tun Sie dies noch einmal sehr vorsichtig, um zu vermeiden, dass das Brett bricht.

Am Ende dieses Schrittes sollten Sie eine erstaunliche gravierte Platine in Ihren Händen haben:)!!