Inhaltsverzeichnis:

- Schritt 1: Übersicht, Werkzeuge und Materialien

- Schritt 2: Schaltungsübersicht: der Verstärker

- Schritt 3: Schaltungsübersicht: das SMPS

- Schritt 4: Teileliste

- Schritt 5: Thermotransfer

- Schritt 6: Maskieren

- Schritt 7: Ätzen

- Schritt 8: Fertigstellung

- Schritt 9: Sockets hinzufügen

- Schritt 10: Zusammenbau der Boards

- Schritt 11: Einstellen der Trimpots

- Schritt 12: Alles im Gehäuse montieren

- Schritt 13: Soundcheck

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:19.

- Zuletzt bearbeitet 2025-01-23 12:52.

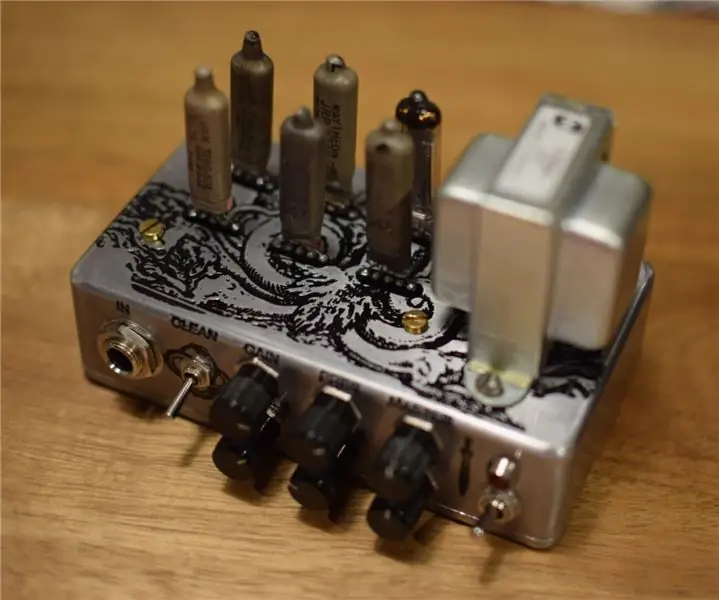

Für Schlafzimmerrocker wie mich gibt es nichts Schlimmeres als Lärmbeschwerden. Auf der anderen Seite ist es eine Schande, einen 50-W-Verstärker an eine Last angeschlossen zu haben, die fast alles in Wärme ableitet. Deshalb habe ich versucht, einen High-Gain-Vorverstärker zu bauen, der auf einem berühmten Mesa-Verstärker basiert und einige Subminiatur-Röhren für ultra-niedrigen Output verwendet.

Schritt 1: Übersicht, Werkzeuge und Materialien

Diese instructables werden Strukturen als sein:

- Schaltungsübersicht: Der Verstärker

- Schaltungsübersicht: Das SMPS

- Liste der Einzelteile

- Wärmeübertragung

- Maskierung

- Radierung

- Fertigstellung

- Sockets hinzufügen

- Zusammenbau der Platinen

- Einstellen der Trimpotis

- Alles im Gehäuse montieren

- Endergebnis und Soundcheck

Es sind einige Werkzeuge erforderlich, um diesen Verstärker zu bauen:

- Handbohrmaschine, mit verschiedenen Bohrern (wenn Sie die Platine mit einer Handbohrmaschine bohren möchten, benötigen Sie einen 0,8-1 mm Bohrer, der normalerweise nicht in Bausätzen enthalten ist).

- Lötkolben

- Bügeleisen

- Multimeter

- Schleifdateien

- Zugriff auf einen Tonerdrucker

- Kunststoffbox zum Ätzen

Und einige Materialien

- Schleifpapier (200, 400, 600, 1200)

- Sprühfarbe (schwarz, klar)

- PCB-Beschichtungsspray

- Eisenchlorid-Ätzlösung

- Lot

Schritt 2: Schaltungsübersicht: der Verstärker

Subminiaturröhren für Batterien

Für dieses Projekt habe ich 5678 und 5672 Röhren verwendet. Sie wurden in tragbaren Batterieradios verwendet, bei denen der Filamentstrom ein Problem war. Diese Röhren benötigen nur 50 mA für ihre Filamente und sind damit viel effizienter als die 12AX7. Dies hält die Stromaufnahme gering und erfordert ein kleineres Netzteil. In diesem Fall wollte ich sie mit einem 9V 1A Netzteil versorgen, wie es bei Gitarrenpedalen üblich ist.

Die 5678-Röhre hat einen mu von ungefähr 23, was sie im Vergleich zur 12AX7 zu einer Low-Gain-Röhre macht, aber vielleicht könnte sogar dies mit einigen Optimierungen ausreichen. Es ist bekannt, dass Verstärker mit hoher Verstärkung viel Filterung zwischen den Stufen aufweisen, wobei fast der Großteil des Signals mit Masse kurzgeschlossen ist. Es kann etwas Luft zum Spielen sein.

Der 5672 hingegen hat einen mu von 10, wurde aber hauptsächlich als Endröhre in Hörgeräten verwendet und wurde bereits in einigen anderen Subminiatur-Verstärkern (Murder One und Vibratone, von Frequencycentral) verwendet. Es kann bis zu 65 mW sauber erzeugen. Keine Angst vor der geringen Wattzahl, es ist immer noch ziemlich laut, wenn es verzerrt ist! Das Datenblatt spezifiziert einen 20k Ausgangsübertrager für diese Röhre.

Wie in den vorherigen Builds wird der 22921 Reverb-Transformator verwendet.

Voreingenommenheit

Eine der Schwierigkeiten besteht darin, diese Röhren vorzuspannen, ohne unterschiedliche Batterien zu verwenden, da sie direkt beheizte Kathoden haben. Ich wollte dies nicht komplizierter machen, also musste ich eine feste Bias-Konfiguration verwenden. Dies ermöglichte andererseits die Verwendung der Filamente in Reihe, wodurch der Gesamtverbrauch an Filamenten reduziert wurde. Mit 6 Röhren, die jeweils 1,25 V abnahmen, kam ich ziemlich nahe an die 9 V des Netzteils heran, es brauchte nur einen kleinen Widerstand, der auch die Vorspannung der ersten Stufe verbesserte. Dies bedeutet, dass der gesamte Filamentstrom nur 50 mA beträgt!

Ziemlich gut für ein Pedalnetzteil.

Damit es funktioniert, verfügen einige Stufen über einen Trimpoti, um die gewünschte Vorspannung einzustellen. Die Vorspannung wird als Differenz zwischen der Spannung an der negativen Seite des Glühfadens (f-) und dem Gitter der Röhre berechnet. Das Trimpoti passt die Gleichspannung am Gitter der Röhre an, ermöglicht die verschiedenen Bias-Konfigurationen und wird von einem großen Kondensator umgangen, der als Kurzschluss nach Masse für das Signal dient.

Die dritte Stufe zum Beispiel wird nahe dem Abschaltpunkt der Röhre bei -1,8 V vorgespannt, was als Differenz zwischen f- (Pin 3) bei ungefähr 3,75 V und dem Gitter bei 1,95 V erreicht wird. Diese Stufe emuliert die Cold-Clipping-Stufe, die in Verstärkern mit hoher Verstärkung wie dem Soldano oder dem Dual-Gleichrichter zu finden ist. Der 12AX7 in einem Dual-Gleichrichter verwendet dazu einen 39k-Widerstand. Die anderen Stufen sind fast in der Mitte vorgespannt, bei ungefähr 1,25 V.

Schritt 3: Schaltungsübersicht: das SMPS

Hochspannungsversorgung

Bezüglich der Plattenspannung laufen diese Röhren idealerweise mit Plattenspannungen bei 67,5V, arbeiten aber auch mit 90V oder 45V Batterien. Diese Batterien waren riesig! Sie sind auch schwer zu bekommen und teuer. Deshalb habe ich mich stattdessen für ein Schaltnetzteil (SMPS) entschieden. Mit dem SMPS kann ich die 9V auf 70V anheben und vor dem Ausgangstransformator eine massive Filterung hinzufügen.

Die in dieser Anleitung verwendete Schaltung basiert auf dem 555-Chip, der in früheren Builds erfolgreich verwendet wurde.

Schritt 4: Teileliste

Hier haben Sie eine Zusammenfassung der notwendigen Teile:

Mainboard

C1 22nF / 100V _ R1 1M_V1 5678C2 2,2 nF / 50V _ R2 33k_V2 5678C3 10uF / 100V _ R3 220k_V3 5678 C4 47nF / 100V _ R4 2,2M _ V4 5678 C5 22pF / 50V _ R5 520k_V5 5678C6 1nF / 100V _ R6 470k_V6 5672C7 10uF / 100V _ R7 22k_TREBBLE 250K Linear 9 mmC8 22nF / 100V _ R8 100k_MID 50K Linear 9 mm C9 10uF / 100V _ R9 220k_BASS 250K Linear 9 mmC10 100nF / 100V _ R10 470k_GAIN 250K Log / Audio 9 mmC11 22nF / 100V _ R11 80k_ PRESENCE 100K Linear 9 mm C12 470pF / 50V _ R12 100k_VOLUME 1M Log / Audio 9 mmC13 10nF / 50V _ R13 15k_B1 10K trimpotC14 22nF / 50V _ R14 330k_B2 50k trimpotC15 680pF / 50V _ R15 220k_B4 50k trimpotC16 2,2 nF / 50 V _ R16 100k_SW1 micro DPDTC17 30 pF / 50V _ R17 80k_J1 6,35 mm Mono jackC18 220u F / 16V _ R18 50k_J2 DC JackC19 220uF / 16V _ R19 470k_J3 6,35 mm Mono-switched jackC20 220uF / 16V _ R20 50k_SW2 SPDTC21 220uF / 16V _ R21 100k_LED 3 mmC22 100uF / 16V _ R22 22k_3 mm LED holderC23 100uF / 16V _ R23 15R / 25R C24 220uF / 16V _ R24 15K C25 10uF / 100V _ R25 100R C26 10uF/100V_R26 1,8k C27 220uF/16V_R27 1k C28 100uF/16V_R28 10k C29 47nF/100V_R29 2,7k (LED-Widerstand, Helligkeit anpassen)C30 22nF_

Besonderes Augenmerk auf die Nennspannung des Kondensators. Der Hochspannungskreis benötigt 100V-Kondensatoren, der Signalpfad nach den Koppelkondensatoren kann niedrigere Werte annehmen, hier habe ich 50V oder 100V verwendet, da die Folienkondensatoren den gleichen Pinabstand haben. Die Filamente müssen entkoppelt werden, aber da die höchste Spannung an den Filamenten 9V beträgt, ist ein 16V Elektrolytkondensator auf der sicheren Seite und viel kleiner als ein 100V. Widerstände können vom Typ 1/4W sein.

555 SMPS

C1 330uF / 16V _ R1 56k_IC1 LM555NC2 2,2 nF / 50V _ R2 10k_L1 100uH / 3A C3 100 pF / 50V _ R3 1k_Q1 IRF644 C4 4.7uF / 250V _ R4 470R_ VR1 1k R5 150k_D1 UF4004 oder ES2G (ultraschnelle) R9 2.2k

Achtung Schaltdiode! Es muss vom ultraschnellen Typ sein, sonst funktioniert es nicht. Für das SMPS sind auch Kondensatoren mit niedrigem ESR erwünscht. Falls ein normaler 4,7uF/250V Kondensator verwendet wird, hilft ein zusätzlicher Keramikkondensator von 100nF parallel die Hochfrequenzumschaltung zu umgehen.

Diese Teile sind am einfachsten zu finden und können in jedem elektronischen Teilegeschäft bezogen werden. Nun sind die kniffligen Teile:

OT 3.5W, 22k:8 Ohm Transformator (022921 oder 125A25B) Banzai, Tubesandmore

L1 100uH/3A Induktor Ebay, kaufen Sie einfach nicht die Ringform. Sie finden es auch bei Mouser/Digikey/Farnell.

Vergessen Sie nicht zu kaufen:

- Eine kupferplattierte Platine, 10x10 mm, reicht für beide Platinen

- 2x 40-polige Sip-Buchsen für die Röhren

- Ein 1590B-Gehäuse

- Einige 3 mm Schrauben und Muttern

- Gummifüße

- 5 mm Gummidrahttüllen

- Sechs 10-mm-Knöpfe

Schritt 5: Thermotransfer

Zur Vorbereitung der Platine und des Gehäuses verwende ich ein Verfahren, das auf Tonerübertragung basiert. Der Toner schützt die Oberfläche vor dem Ätzmittel und so haben wir nach dem Ätzbad die Platine mit den Kupferbahnen oder ein schönes Gehäuse. Der Vorgang der Tonerübertragung und Vorbereitung zum Ätzen besteht aus:

- Drucken Sie das Layout/das Bild mit einem Tonerdrucker auf Glanzpapier.

- Die Oberfläche des Gehäuses und der Kupferplatte mit Schleifpapier der Körnung 200 bis 400 schleifen.

- Fixieren Sie das gedruckte Bild mit Klebeband auf der Leiterplatte/dem Gehäuse.

- Wenden Sie mit dem Bügeleisen etwa 10 Minuten lang Hitze und Druck an. Machen Sie etwas zusätzliche Bewegung mit der Spitze des Bügeleisens an den Kanten, das sind die kniffligen Stellen, an denen der Toner nicht haftet.

- Wenn das Papier gelblich aussieht, werfen Sie es in einen mit Wasser gefüllten Plastikbehälter, um es abzukühlen, und lassen Sie das Wasser in das Papier einziehen.

- Entfernen Sie das Papier vorsichtig. Es ist besser, wenn es in Schichten abgelöst wird, anstatt alles in einem einzigen Versuch zu entfernen.

Die Bohrschablone hilft, die Positionierung der Komponenten zu identifizieren, Sie müssen nur Ihre eigene Grafik hinzufügen und schon kann es losgehen.

Schritt 6: Maskieren

Für das Gehäuse größere Flächen mit Nagellack abdecken. Da die Reaktion mit Aluminium viel stärker ist als mit Kupfer, kann es in größeren Bereichen zu Lochfraß kommen.

Ein zusätzlicher Schutz garantiert, dass keine Spuren hinterlassen werden, die das Gehäuse ruinieren.

Schritt 7: Ätzen

Für den Ätzprozess verwende ich gerne einen Plastikbehälter mit Ätzmittel und einen mit Wasser zum Spülen zwischen den Schritten.

Zunächst einige Sicherheitstipps:

- Verwenden Sie Gummihandschuhe, um Ihre Hände zu schützen

- Arbeiten auf einer nichtmetallischen Oberfläche

- Verwenden Sie einen gut belüfteten Raum und vermeiden Sie das Einatmen der entstehenden Dämpfe

- Verwenden Sie etwas Papier, um Ihre Werkbank vor möglichen Verschüttungen zu schützen

Hier zeige ich nur die Ätzung des Gehäuses, aber die Platine wurde in der gleichen Lösung geätzt. Der einzige Unterschied ist, dass ich für die Platine nur etwa eine Stunde gewartet habe, bis das gesamte ungeschützte Kupfer weg war. Beim Aluminium muss man etwas extra aufpassen, da wir nur die Außenseite der Box ätzen wollen.

Für das Gehäuse schüttle ich die Box ca. 30 Sekunden in der Ätzmischung, bis sie durch die Reaktion warm wird und spüle sie im Wasser aus. Ich wiederhole diesen Schritt noch 20 Mal oder bis die Ätzung etwa 0,5 mm tief ist.

Wenn die Ätzung tief genug ist, waschen Sie das Gehäuse mit Wasser und Seife, um das restliche Ätzmittel abzuspülen. Mit der gereinigten Box den Toner und den Nagellack abschleifen. Für den Nagellack können Sie mit Aceton etwas Schleifpapier sparen, aber denken Sie daran, den Raum gut zu lüften!

Schritt 8: Fertigstellung

In diesem Schritt habe ich das 400er Schleifpapier verwendet, um eine saubere Oberfläche zu erzielen, wie im dritten Bild. Dies ist sauber genug für den Bohrschritt. Ich bohrte alle unterschiedlich großen Löcher und benutzte die Dateien, um die Löcher für die Röhrenfassungen zu machen. Die Platine muss auch gebohrt werden, ich einen 0,8 mm Bohrer für die Bauteile und 1-1,4 mm für die Drahtlöcher. In diesem Build habe ich auch einen 1,3 mm Bohrer für die Rohrstutzen verwendet.

Nach dem Bohren und Feilen gebe ich der Box eine schwarze Schicht Sprühfarbe und lasse sie 24h trocknen. Es ergibt einen besseren Kontrast zwischen der Ätzung und dem Gehäuse. Der nächste Schritt ist natürlich das Abschleifen. Diesmal gehe ich von 400 auf feinste Körnung. Ich wechsle das Schleifpapier, wenn eine Körnung die Linien der vorherigen entfernt hat. Das Schleifen in verschiedene Richtungen macht es einfacher zu erkennen, wann alle vorherigen Markierungen verschwunden sind. Wenn das Gehäuse glänzt, trage ich 3 Schichten des Klarlacks auf und warte weitere 24h, bis er getrocknet ist. Die Leiterplatte kann durch eine Schutzbeschichtung vor Korrosion geschützt werden. Wie Sie in den letzten beiden Figuren sehen können, habe ich gerne eine dunkelgrüne Beschichtung. Diese Beschichtung benötigt längere Trocknungszeiten. Ich habe 5 Tage gewartet, um beim Löten der Komponenten keine Fingerabdrücke auf der Platine zu haben.

Schritt 9: Sockets hinzufügen

Löten der Buchsen

Je nach Layout werden die Rohre auf der Kupferseite der Platine montiert. Auf diese Weise kann die Platine näher an das Gehäuse heranrücken und von einer zusätzlichen Abschirmung gegen unangenehme Hochfrequenz-EMI vom SMPS profitieren. Die Verwendung der Kupferseite der Platine zum Löten von Komponenten hat jedoch einige Nachteile, wie z. B. das Lösen des Kupfers von der Platine. Um dies zu vermeiden, habe ich, anstatt die Rohrstutzen zu verlöten, größere Löcher gemacht, wo die Stutzen eingedrückt werden konnten. Der Druck eines etwas kleineren Loches und etwas Lötmittel auf beiden Seiten sollte das Problem lösen. Dafür habe ich die maschinell bearbeiteten Stiftbuchsen verwendet, ohne die Kunststoffstruktur, den Metallstift in das Loch gedrückt und auf beiden Seiten gelötet (auf der Komponentenseite sieht es aus wie ein Lötklecks, aber es hilft, den Stift festzuhalten). wie in den ersten 3 Bildern gezeigt. Das 4. und 5. Bild zeigen alle installierten Buchsen und Jumper.

Das Anlöten eines weiteren Buchsensatzes, diesmal mit Kunststoffstruktur, an die Rohre verbessert die Verbindung zur Platine und macht sie stabiler. Die originalen Stifte der Röhren sind sehr dünn, was zu schlechten Kontakten oder sogar zum Herunterfallen von den Buchsen führen kann. Durch Anlöten an Buchsen lösen wir dieses Problem, da sie nun fest sitzen. Ich denke, sie hätten in erster Linie mit richtigen Stiften kommen sollen, wie die größeren Rohre!

Schritt 10: Zusammenbau der Boards

Um die Komponenten zu löten, begann ich mit den Widerständen und wechselte zu den größeren Teilen. Die Elektrolyte werden am Ende verlötet, da sie die höchsten Bauteile auf der Platine sind.

Wenn die Platine fertig ist, ist es Zeit, die Drähte hinzuzufügen. Hier gibt es viele externe Anschlüsse, vom Tonestack bis zu den Hochspannungs- und Filamentkabeln. Für die Signaldrähte habe ich abgeschirmte Kabel verwendet, die das Erdungsgeflecht an der Panelseite, näher am Eingang, abschirmen.

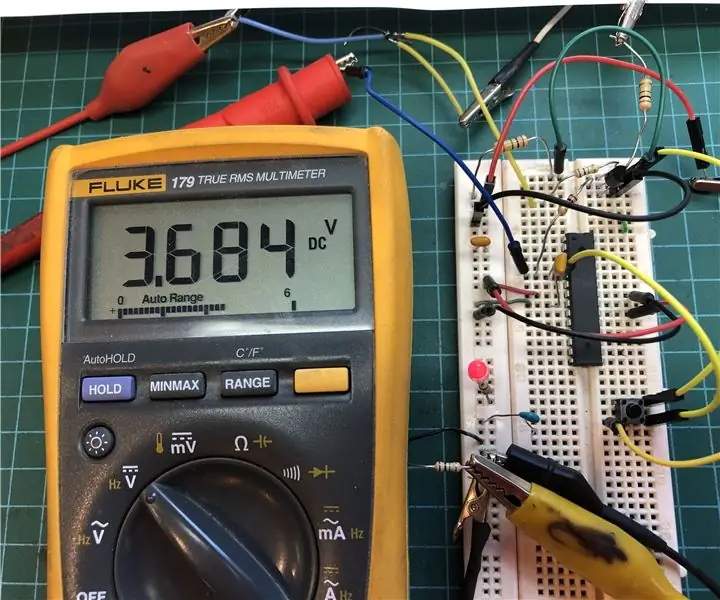

Kritische Drähte befinden sich um die erste Stufe, die von der Eingangsbuchse kommen und zum Gain-Potentiometer führen. Bevor wir alles in der Box bauen können, müssen wir es testen, damit wir noch Zugriff auf die Kupferseite des Boards haben, um ggf. zu debuggen.

Für die Hochspannungsfilterung habe ich einen weiteren RC-Filter in eine kleinere Platine eingebaut, die senkrecht zur Hauptplatine montiert ist, wie im Bild zu sehen. So sind die Masse-, Hochspannungs- und Trafoanschlüsse bei montierter Platine am Gehäuse leichter zugänglich und können nachträglich verlötet werden.

Tonstapel aufbauen

Obwohl ich das Board außerhalb des Gehäuses testen wollte, baute ich den Tonestack bereits in der Box. Auf diese Weise sind alle Potentiometer fest und ordnungsgemäß geerdet. Das Testen der Schaltung mit ungeerdeten Potentiometern (zumindest die äußere Abschirmung) kann zu schrecklichen Geräuschen führen. Auch hier habe ich für längere Verbindungen ein abgeschirmtes Kabel verwendet, das in der Nähe der Eingangsbuchse geerdet ist.

Leider sind die Potentiometer in diesem Build sehr eng beieinander, was es schwierig macht, eine Platine mit den Komponenten zu verwenden. In diesem Fall habe ich für diesen Teil der Schaltung einen Punkt-zu-Punkt-Ansatz verwendet. Ein weiteres Problem war, dass ich nur ein 9 mm 50K-Potentiometer im PCB-Stil hatte, sodass ich es an den benachbarten Potentiometern verankern musste (Panel Mount-Stil).

Jetzt ist auch ein guter Zeitpunkt, den Ein-/Ausschalter und die LED mit dem 2,7k-Widerstand zu installieren.

Aufgrund zweier Potentiometerreihen musste ich die Innenwand des Deckels, wie im Bild gezeigt, feilen, damit sich die Box schließt.

Schritt 11: Einstellen der Trimpots

Einstellen des 555 SMPS

Wenn das SMPS nicht funktioniert, liegt keine Hochspannung an und die Schaltung funktioniert nicht richtig. Um das SMPS zu testen, schließen Sie es einfach an die 9-V-Strombuchse an und überprüfen Sie den Spannungswert am Ausgang. Es sollte etwa 70 V betragen, ansonsten muss es mit dem Trimpoti eingestellt werden. Wenn die Ausgangsspannung 9V beträgt, liegt ein Problem mit der Platine vor. Suchen Sie nach einem schlechten Mosfet oder 555. Wenn der Trimpot nicht funktioniert, überprüfen Sie den Rückkopplungskreis um den kleineren Transistor. Ein Vorteil dieses SMPS ist die geringe Anzahl von Teilen, so dass Fehler oder fehlerhafte Komponenten etwas leichter identifiziert werden können.

Einstellen der Trimmpotis des Mainboards

Während der Testphase ist ein guter Zeitpunkt, um die Vorspannung mit den Trimmpotentiometern einzustellen. Dies ist später möglich, aber wenn der Ton zu dunkel oder zu hell ist, ist es jetzt einfacher, Änderungen vorzunehmen.

Der erste Trimpot steuert den Bias der zweiten, dritten und Ausgangsstufe und ist daher der wichtigste. Ich habe diesen Trimpoti angepasst, indem ich die Vorspannung der dritten Stufe, des Kaltschneiders, gemessen habe. Wenn die Vorspannung zu hoch ist, wird die Bühne vollständig abgesenkt, was zu einer rohen, kalten, schwammigen Verzerrung führt. Wenn sie wärmer vorgespannt ist, wird die Endstufe zu heiß, was zu einer gewissen Verzerrung der Endstufe führt und die Röhre näher an der maximalen Spannung fährt. Plattenverlust. In diesem Fall sollte die untere Seite des Master-Volumes mit der negativen Seite der ersten Stufe verbunden werden, damit die Vorspannung noch bei 5,9 V liegt. In meinem Fall klang es besser, wenn die Endstufe mit 5,7 V statt mit 6,4 V lief.

Messen Sie einfach die Vorspannung an der dritten Stufe (mittleres Rohr in der hinteren Reihe) und vergewissern Sie sich, dass sie etwa 1,95 V beträgt.. Ebenso wird das dritte Trimpoti auf ca. 1V.

Die Spannungswerte an den Pins 1 (Platte) bis 5 (Filament) der Röhre sind:

V1:

V2:

V3:

V4:

V5:

V6:

Beachten Sie, dass die Filamente beim 5672 nach hinten gerichtet sind als beim 5678, so dass die Röhren nicht ausgetauscht werden können. Ein weiterer wichtiger Aspekt ist der Rohrhersteller. Ich fand heraus, dass die Tung-Sol-Röhren in den ersten Positionen besser klangen als die Raytheon-Röhren. Bei der Überprüfung mit einem Oszilloskop war erkennbar, dass die Tung-Sol-Röhren mehr Verstärkung hatten als die Raytheon-Röhren, die ich hatte.

Jetzt ist auch die Zeit, die Schaltung zu testen und zu sehen, wie sie klingt. Wenn sie zu basslastig ist, schlage ich vor, den 47nF-Kondensator zwischen der zweiten und dritten Stufe auf 10nF zu ändern, um etwas Bass aus den Anfangsstufen herauszufiltern und den Klang zu verbessern. Wenn es zu dünn wird, erhöhen Sie einfach diesen Kondensator auf 22nF und so weiter.

Schritt 12: Alles im Gehäuse montieren

Ich fing an, die Schrauben für das Mainboard hinzuzufügen. Auf der Innenseite habe ich die Gummidrahttüllen hinzugefügt, um etwas Abstand zwischen Platine und Gehäuse zu geben und auch um einige Vibrationen zu dämpfen. Wenn die erste Stufe im Pentode-Modus betrieben wird, kann dies helfen, wenn die Röhre mikrofoniert wird. Dann fügte ich das Board hinzu und verschraubte es mit den Muttern, schloss den Tonestack an, steckte die Eingangsbuchse ein und lötete die restlichen Drähte.

Mit dem Mainboard in Position fügte ich den Ausgangstransformator hinzu, passte die Länge der Drähte an und steckte die Ausgangsbuchse und die Strombuchse ein.

An dieser Stelle habe ich gesehen, dass mein SMPS-Board nicht in die gewünschte Position (an der Seitenwand, mit den Komponenten senkrecht zu dieser Wand) passt, weil ich die Strombuchse auf der falschen Seite der Ausgangsbuchse angebracht habe… Um dies zu beheben, habe ich gesägt die SMPS-Platine an der Eingangsseite, Entfernen der Induktivität und des Kondensators, und löten Sie das Stück um 90 Grad gedreht wieder an die Platine, wie im Bild gezeigt. Ich testete das SMPS erneut, um zu sehen, ob es noch funktionierte, und beendete das Anschließen der Hochspannung an die Hauptplatine über die RC-Filterplatine.

Schritt 13: Soundcheck

Schließen Sie den Verstärker jetzt einfach an Ihr bevorzugtes 8-Ohm-Gehäuse (in meinem Fall ein 1x10 mit einem Celestion-Greenback) an und verwenden Sie Ihr Pedal-Netzteil, um auf nicht ohrenbetäubenden Pegeln zu spielen!

Übrigens, wenn Ihnen der Sound Ihres Amps Feedback gibt, wenn Sie am Ende eines Sounds aufhören zu spielen, warten Sie auf den mittleren Teil des Videos, es gibt recht leicht Feedback, wenn Sie vor der Kabine sitzen.

Zweiter Preis im Taschenformat-Wettbewerb

Empfohlen:

Live 4G/5G HD-Videostreaming von DJI Drone mit niedriger Latenzzeit [3-Schritte]

![Live 4G/5G HD-Videostreaming von DJI Drone mit niedriger Latenzzeit [3-Schritte] Live 4G/5G HD-Videostreaming von DJI Drone mit niedriger Latenzzeit [3-Schritte]](https://i.howwhatproduce.com/images/009/image-25904-j.webp)

4G/5G HD-Live-Videostreaming von DJI-Drohne mit geringer Latenz [3 Schritte]: Die folgende Anleitung hilft Ihnen, Live-Videostreams in HD-Qualität von fast jeder DJI-Drohne zu erhalten. Mit Hilfe der FlytOS Mobile App und der FlytNow Web Application können Sie Videos von der Drohne streamen

On Off Latch-Schaltung mit UC. Ein Druckknopf. Ein Stift. Diskrete Komponente.: 5 Schritte

On Off Latch-Schaltung mit UC. Ein Druckknopf. Ein Stift. Discrete Component.: Hallo zusammen, habe im Netz nach einer Ein/Aus-Schaltung gesucht. Alles, was ich fand, war nicht das, was ich suchte. Ich habe mit mir selbst gesprochen, es gibt unbedingt einen Weg dazu. Das habe ich gebraucht. - Nur ein Druckknopf zum Ein- und Ausschalten. - Muss nur

So laden Sie Instagram auf einem iPhone 6 und höher herunter und verwenden es – wikiHow

So laden Sie Instagram auf einem Iphone 6 und höher herunter und verwenden es: Dieses anweisbare ist für die neuen Benutzer von Instagram. Hier erfahren Sie, wie Sie ein Konto einrichten und wie es funktioniert

So schließen Sie ein Mini-HiFi-Regalsystem (Soundsystem) richtig an und richten es ein: 8-Schritte (mit Bildern)

So schließen Sie ein Mini-HiFi-Regalsystem (Soundsystem) richtig an und richten es ein: Ich bin ein Mensch, der gerne Elektrotechnik lernt. Ich bin eine High School an der Ann Richards School for Young Women Leaders. Ich mache dies anweisbar, um jedem zu helfen, der seine Musik von einem Mini LG HiFi Shelf Syste genießen möchte

Mehr Leistung für Ihren PC. (Zweites Netzteil Netzteil): 3 Schritte

Mehr Leistung für Ihren PC. (Zweites Netzteil Netzteil): Diese Anleitung zeigt Ihnen, wie Sie Ihnen ein wenig Spielraum geben können, wenn Ihre Grafikkarte (oder wenn Sie nur eine 12-V-Schiene haben, die sowohl der CPU als auch der Grafikkarte mehr Strom geben kann). Kurz bevor wir beginnen, ist dies nicht die Einrichtung von Master und Slave