Inhaltsverzeichnis:

- Schritt 1: Wie es funktioniert

- Schritt 2: Messmethode

- Schritt 3: Elektronik und Programmiermethode

- Schritt 4: Schema und PCB-Layout

- Schritt 5: Motorhalter

- Schritt 6: Box

- Schritt 7: Montagetipps

- Schritt 8: Die Felge

- Schritt 9: Stromversorgung geliefert

- Schritt 10: Test und Kalibrierung

- Schritt 11: Der Prozess

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:19.

- Zuletzt bearbeitet 2025-01-23 12:52.

Umdrehung pro Minute, kurz ist eine Umdrehungsgeschwindigkeit, die in Umdrehungen Minute ausgedrückt wird. die Werkzeuge zum Messen der Drehzahl verwenden normalerweise einen Drehzahlmesser. Letztes Jahr fand ich ein interessantes Projekt von electro18, und es ist meine Inspiration, er wurde gemacht "Messe RPM - Optical Tachometer" Link ist unten

www.instructables.com/id/Measure-RPM-DIY-P…

Dieses Projekt ist sehr inspirierend und ich dachte, ich werde remixen und speziell anpassen, um Mini-Motor-DC zu messen.

Mini 4WD Hobbys messen die Drehzahl ist eine Routineaktivität, um die Maschine vor dem Anbringen im Auto vorzubereiten. Dies wird also zu wichtigen Werkzeugen, die immer dabei sind und überall verwendet werden können, also machen wir unseren RPM-Checker

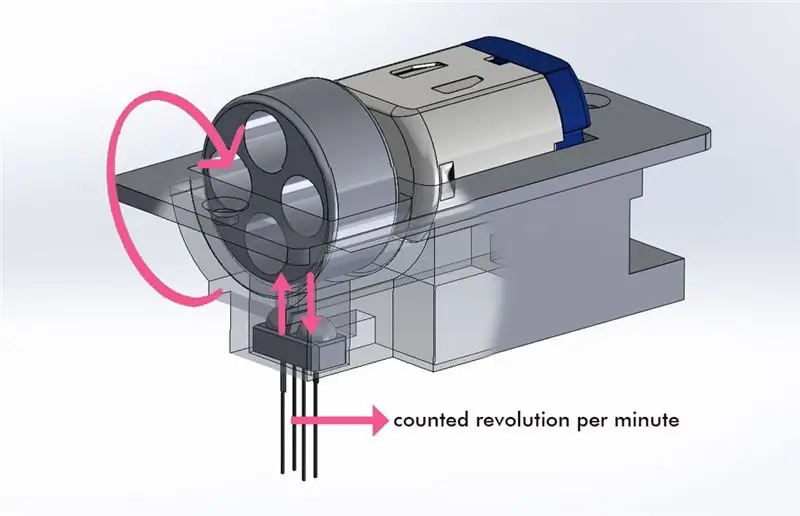

Schritt 1: Wie es funktioniert

Dieses Werkzeug funktioniert sehr einfach, die Felge wird vom Motor gedreht und dann die Sensor-Lese-Umdrehung des Weißpunkts von dieser Felge erhalten. Signal vom Sensor an die Mikrosteuerung gesendet und das Drehzahlergebnis angezeigt, das ist alles. Aber wie man alle Dinge erledigt, lasst uns mit den Schritten beginnen

Schritt 2: Messmethode

Es gibt eine Variationsmethode zur Messung von RPM

1. Nach Ton:

Es gibt einige nette Anleitungen, wie man die Drehzahl mit der kostenlosen Audiobearbeitungssoftware https://www.instructables.com/id/How-to-Measure-RP misst berechnen für get pro minute.

2. Durch Magnet

Es gibt eine nette anweisbare Quelle zum Messen von Rpm durch Magnetfeld

Http://www.instructables.com/id/RPM-Measurement-U… die Arbeit besteht darin, den Puls zu erfassen und jedes Mal in eine Umdrehung umzuwandeln, wenn der Magnetsensor einem Magneten gegenübersteht. teilweise Hall-Sensor und Neodym-Magnet

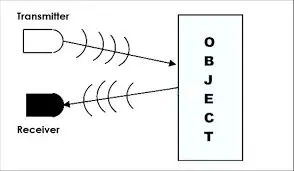

3. Durch optisches

Auch hier gibt es viele Quellen, wie man die Drehzahl mit Hilfe optischer

www.instructables.com/id/Measure-RPM-DIY-Portable-Digital-Tachometer/

Diese Methode, die ich für die Entwicklung des Geräts gewählt habe, ist, weil während der Messung keine stille Umgebung erforderlich ist.

Schritt 3: Elektronik und Programmiermethode

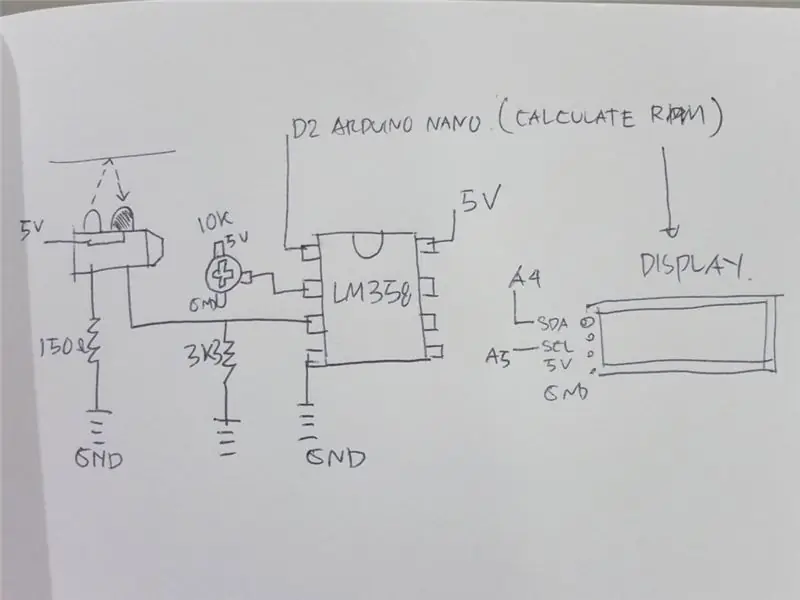

Optisches Lesen

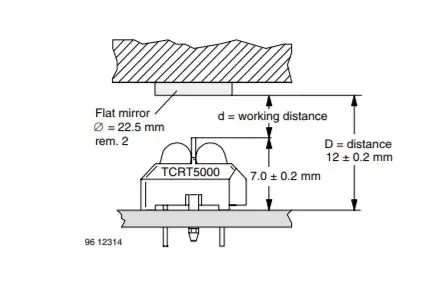

Beim optischen Lesen wird die reflektierte Strahlung des Infrarotstrahls auf das Objekt verwendet und von einer Infrarot-Fotodiode empfangen, wobei das Objekt mit der Farbe Weiß oder Heller leichter zu reflektieren ist als die Farbe Schwarz oder Dunkel. Ich entscheide mich für TCRT 5000 von Vishay ist bereits mit Kunststoffkoffer verpackt und klein

Konvertieren von Signalen

Dieser IR-Sensor kann ein analoger Sensor oder ein digitaler Sensor werden. Analog bedeutet, dass ein Bereichswert (Beispiel von 0-100) besser geeignet ist, um die Entfernung zu erkennen. Für diesen Fall müssen wir ein digitales Signal erhalten, was bedeutet, dass nur (1 oder 0) an oder aus geeignet ist, um den Zählwert zu erhalten. Um von analog in digital umzuwandeln, verwende ich IC LM358, im Grunde ist dies ein Verstärker-IC, aber dieser IC kann zu einem Spannungskomparator werden, wenn der Bereich des Zieleingangs durch einen Trimpot-Widerstand eingestellt werden kann, dann geben Sie nach diesem IC einen Ausgang (Ein oder AUS)

Berechnungs-RPM-Formel

Nachdem der Eingang von High nach Low getriggert wurde, berechnen sich die Daten mit Zeit und Umdrehung

1 U/min = 2π/60 rad/s.

Das Signal von IR fügt einen Interrupt 0 an den Pin-Digitaleingang 2 auf Arduino an, wenn der Sensor von LOW auf HIGH geht, wird die Drehzahl gezählt. dann wird die Funktion zweimal inkrementell (REV) aufgerufen. Um die tatsächliche Drehzahl zu berechnen, benötigen wir die Zeit für eine Umdrehung. Und (millis() - time)ist die Zeit, die für eine volle Umdrehung benötigt wird. In diesem Fall sei es die Zeit, die für eine volle Umdrehung benötigt wird, so dass die Gesamtzahl der Umdrehungen U / min in 60 Sekunden (60 * 1000 Millisekunden) ist: U / min = 60 * 1000 / t * tatsächliche REV => U / min = 60 * 1000 / (millis() - Zeit) * REV/2

Die Formel stammt von diesem Link

Anzeige

Nachdem die Messung von arduino visualisiert werden muss, wähle ich den oled 0, 91 -Stil, es sieht moderner aus und ist klein. Für das arduino verwende ich die adafruit-Bibliothek ssd1306 Das Interrupt-Signal verwendet einen separaten Millis-Timer, einen für den Sensor und einen zum Anzeigen des Textes.

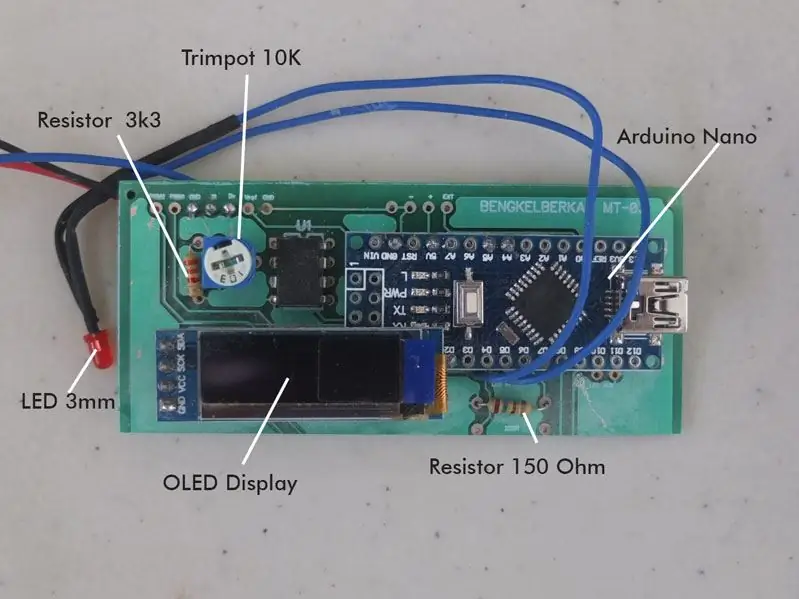

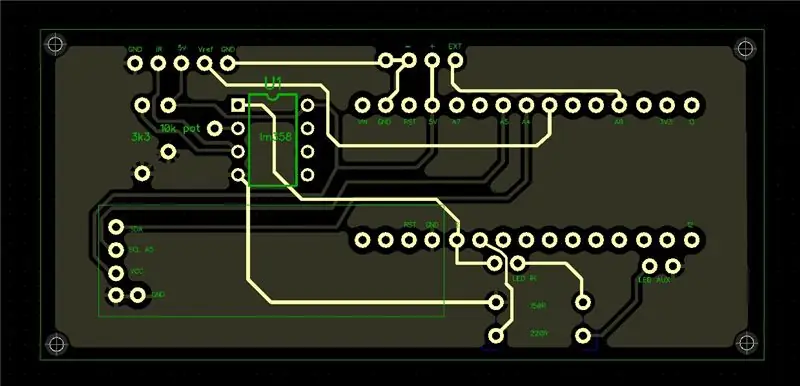

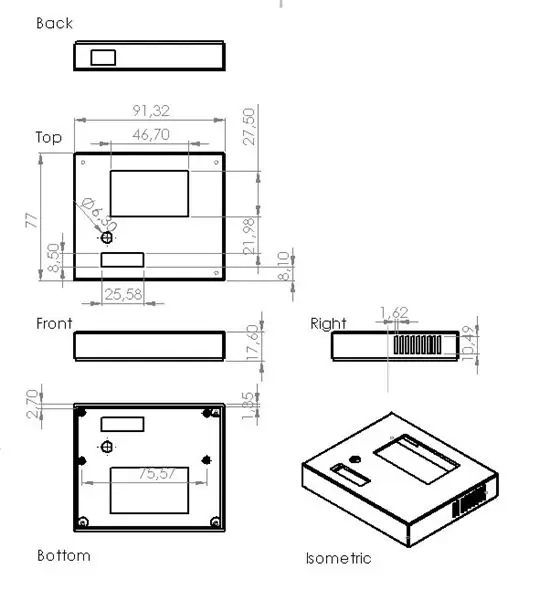

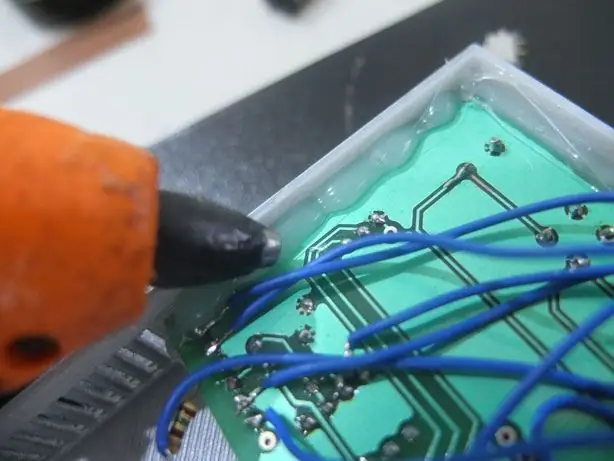

Schritt 4: Schema und PCB-Layout

Der Schaltplan ist wirklich einfach, aber ich habe die PCB ordentlicher und kompakter aussehen lassen. Während das PCB-Layout mit dem Gehäusedesign zusammenarbeiten muss. Also auf Papier gedruckt und Modell aus Pappe machen, um ein Gefühl für die Größe zu bekommen. Aus der Draufsicht sieht das Oled-Display wie eine Überlappung mit Arduino Nano aus, tatsächlich ist die Position des Oled-Displays höher als bei Arduino Nano.

Eine rote LED muss steuern, dass der Sonsor liest, also habe ich diese kleine rote LED in der Unterseite des Trimpots gesteckt, hat eine Doppelfunktion in einem Loch.

Unter der Liste der Teile

1. TCRT 5000 IR-Sensor

2. Trimpot 10 K

3. Widerstand 3k3 und 150 Ohm

4. LM358

5. Anzeige Oled 0, 91

6. Arduino Nano

7. Rote LED 3mm

8. Einige Kabelstücke

Schritt 5: Motorhalter

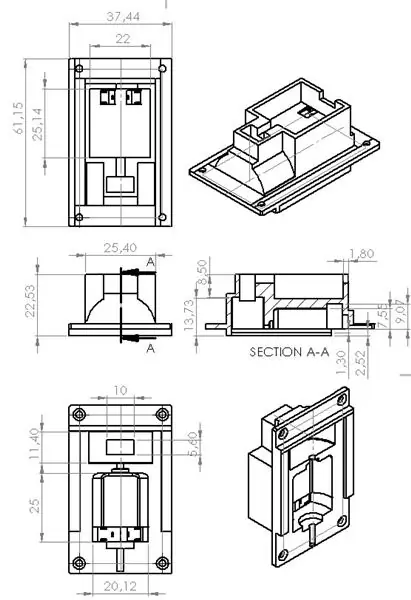

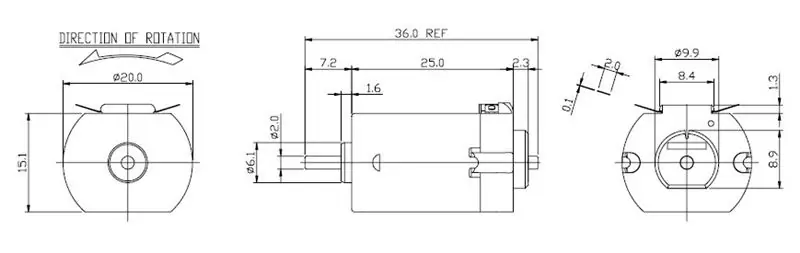

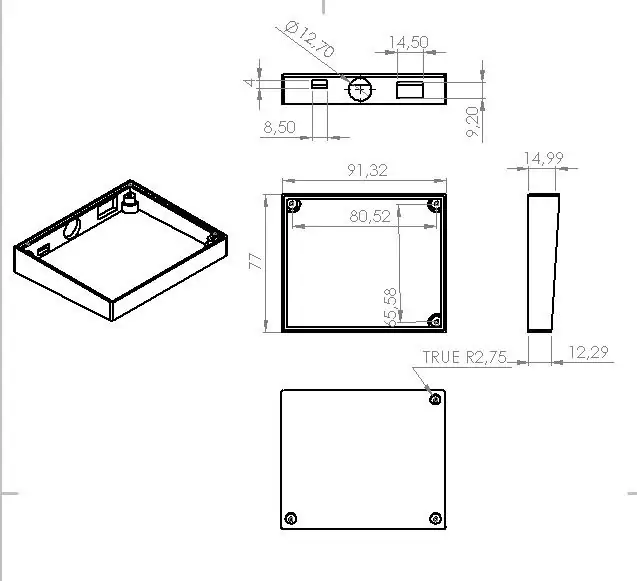

Der Motorhalter ist funktionsgetreu konzipiert. Die Funktion selbst besteht darin, den Motor einfach, sicher und genau zu messen. Um die Form und Abmessung zu berücksichtigen, teilen Sie sich in drei Teile auf, wie unten beschrieben

Sensorhalter

Basierend auf dem TCRT 5000-Datenblatt, der Abstand des IR-Sensors beim Lesen des reflektierenden Objekts beträgt etwa 1 mm bis 2,5 mm. (Sensorhalter) 8, 5 mm - (Höhensensor) 6, 3 = 2, 2 mm und es liegt noch im Bereich der Sensorfähigkeiten

Zweitens muss mehr Aufmerksamkeit auf die Sensorposition gelegt werden, nach mehreren Vergleichen sollte der Sensor für ein besseres und schnelleres Lesen parallel und nicht mit der Felge gekreuzt werden

Motorhalter

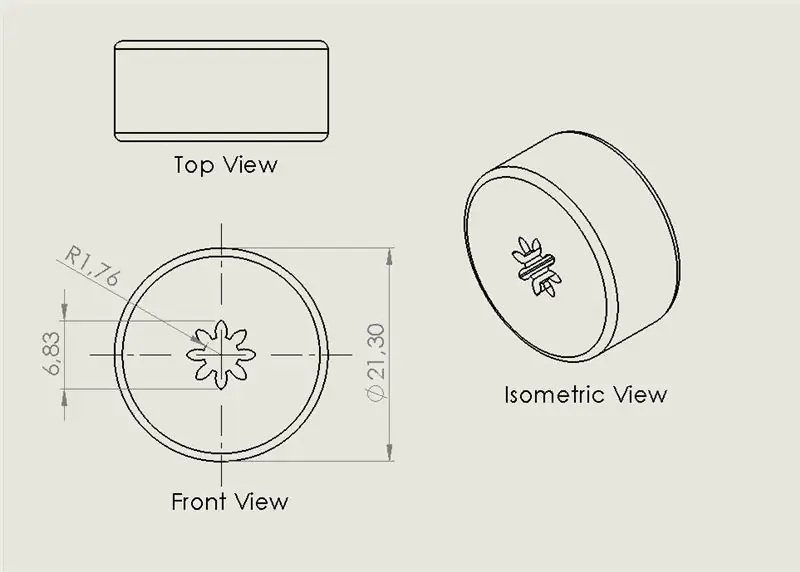

Teile vom Motorhalter sollten Motordynamo, Schützmotordynamo und Felge enthalten. Basierend auf dem Mini-Motor-DC-Datenblatt, die Höhe des Motordynamos beträgt 15, 1 mm, also habe ich 7, 5 mm tief genommen, ist genau in der Mitte und die Form ist wie ein Make-Negativ Schimmel. Das Loch für die Felge sollte größer als 21,50 mm sein. Genauere Informationen zur Felgenherstellung finden Sie im nächsten Schritt. Das letzte ist Schütz Motordynamo Ich habe den Schütz aus dem Batteriehalter 2302 genommen, das Loch (zum Befestigen des Stifts) kopiert und gezeichnet und in den unteren Teil des Motorhalters gesteckt.

Motordeckel

Aus Sicherheitsgründen gibt es während der Messung der Motordrehzahl Vibrationen und um eine Beschädigung des Motordeckels mit Schieber zu vermeiden.

Dieses Design hat Schwierigkeiten für "einige 3D-Drucker" (die ich verwende) speziell für Gleitkomponenten, aber nach ein paar Versuchen entscheide ich mich, ABS-Filament zu verwenden, um ein nahezu perfektes Ergebnis zu erzielen

die Dinge und alle Details der Zeichnungsteile sind beigefügt, die Sie studieren können, um sich besser zu entwickeln

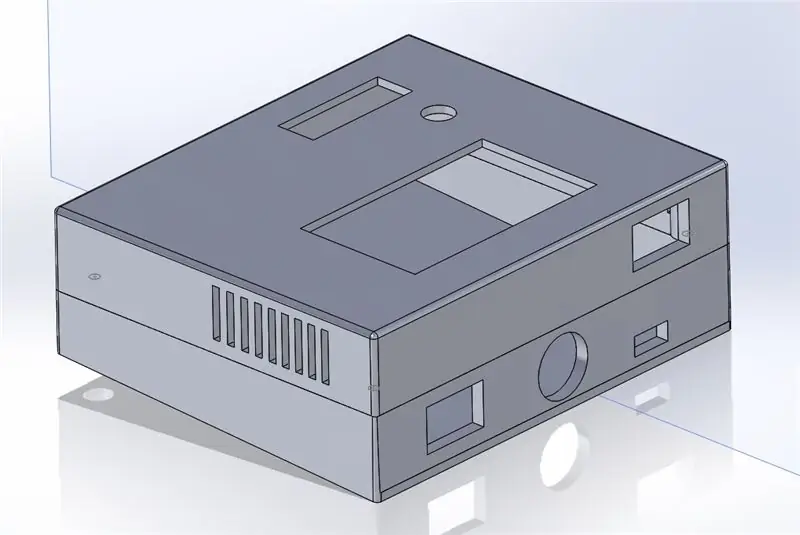

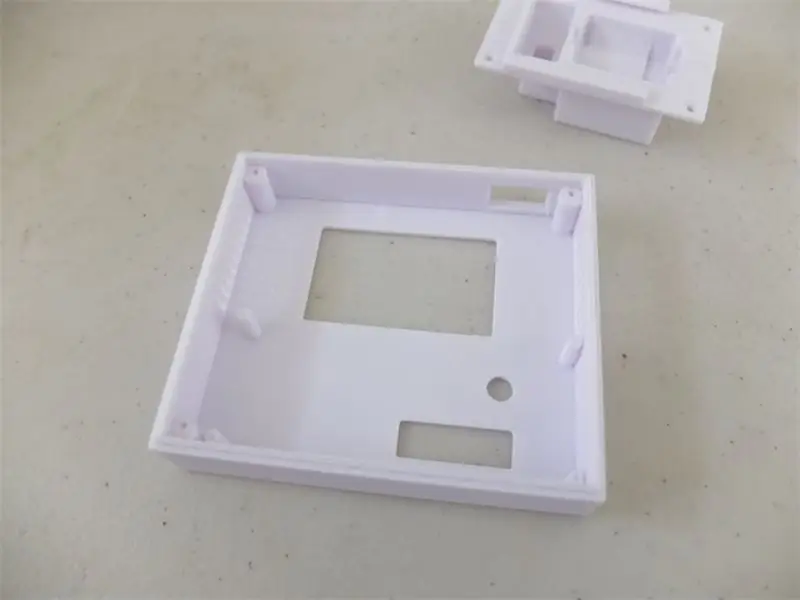

Schritt 6: Box

Die Kastenteilzeichnung durch 3D-Modellierung im oberen Teil dient dazu, Motorhalter, Display und Sensoreinsteller zu platzieren. Auf der Vorder- oder Rückseite befindet sich eine Power-Konsole. Auf der linken und rechten Seite befindet sich eine Belüftung, um zu verhindern, dass der Motor bei längerem Betrieb heiß wird. und dieser Teil wurde per 3D-Druck hergestellt

Schritt 7: Montagetipps

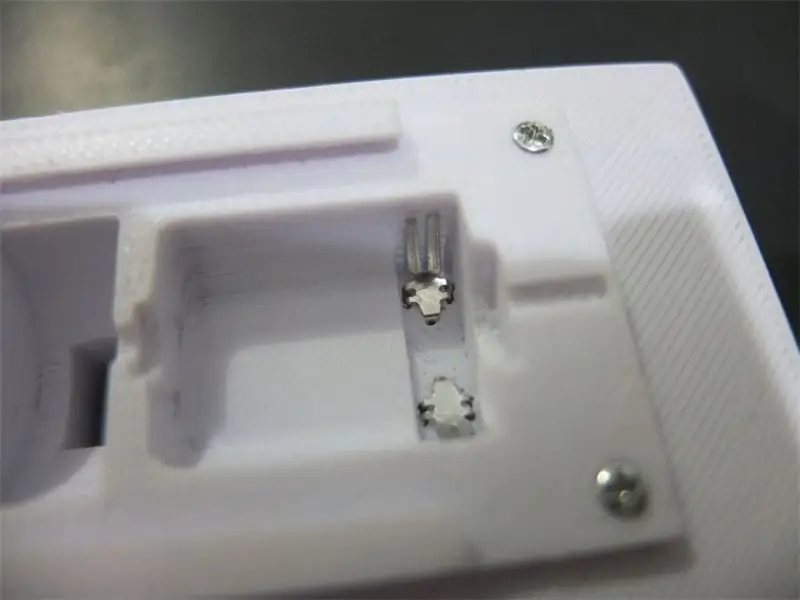

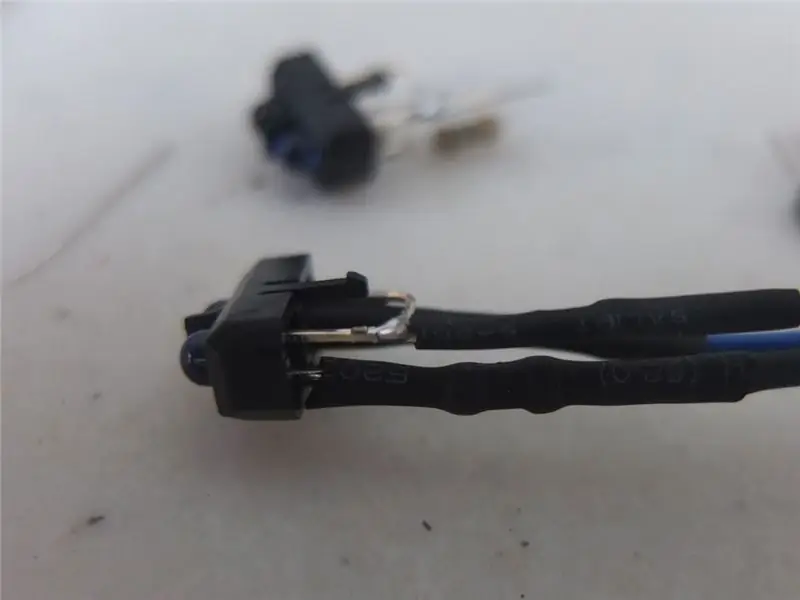

Am Anfang nehme ich etwas Messing und schneide es manuell, das Ergebnis ist eine Katastrophe meine Hand ist nicht perfekt zum Basteln, also suche ich etwas Kleines als Stecker, also habe ich Stücke von Stecker aus 2302 Batteriehalter gefunden, ist perfekt mit der Form des Gehäuses gewölbt Motordynamo.

Bei der Montage sollte die Platine des Controllers mit dem oberen Teil des Gehäuses verschraubt werden, aber in diesem Gehäuse habe ich ein falsches Design gemacht, das Loch und die Halterung sind zu klein, so dass es schwierig ist, eine kleine Schraube zu finden

IR-Sensor umwickeln und sicher mit Schrumpfschlauch, um Kurzschlüsse zu vermeiden, wenn dieses Werkzeug vibriert

Schritt 8: Die Felge

Die Felge wurde mit zwei Alternativen hergestellt, eine ist mit glatter Welle und eine andere mit Ritzel (Mini-4wd-Getriebewelle) ausgestattet. Das Herausnehmen und Wiedereinsetzen des Ritzel ist manchmal mühsam und verliert den Halt an der Welle, sodass es leicht zu handhaben ist. das letzte was alle oberfläche der felge in schwarz lackiert mit lackspray außer kleinem streifen 1 cm mehr und weniger für sensorlesung

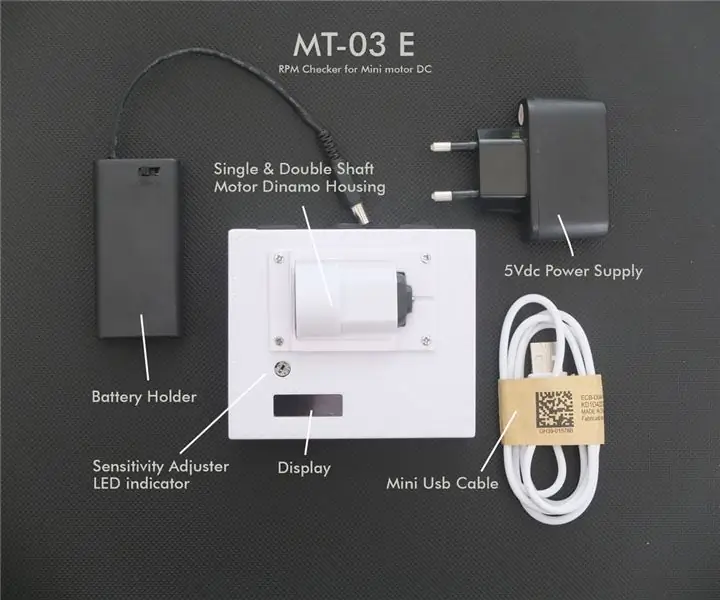

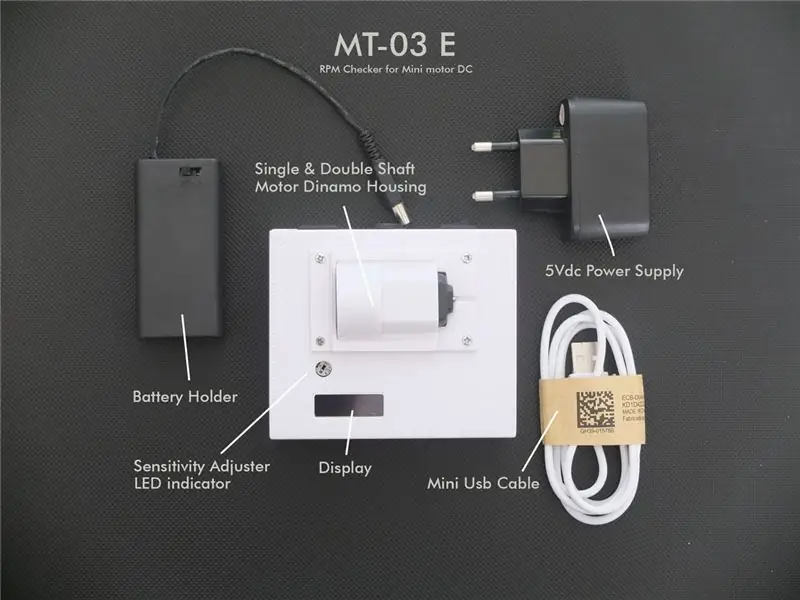

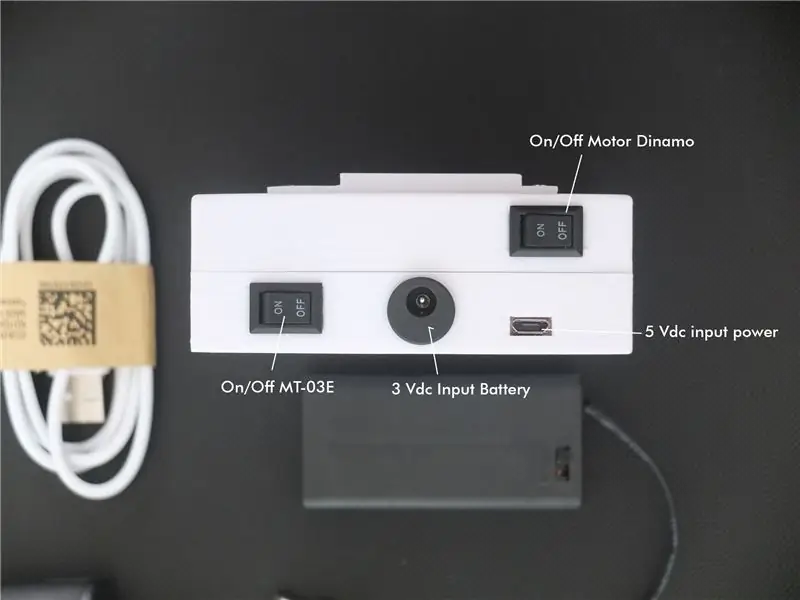

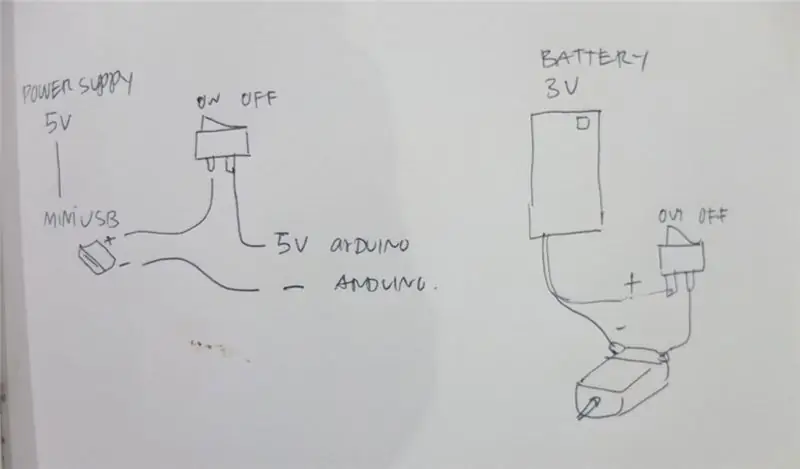

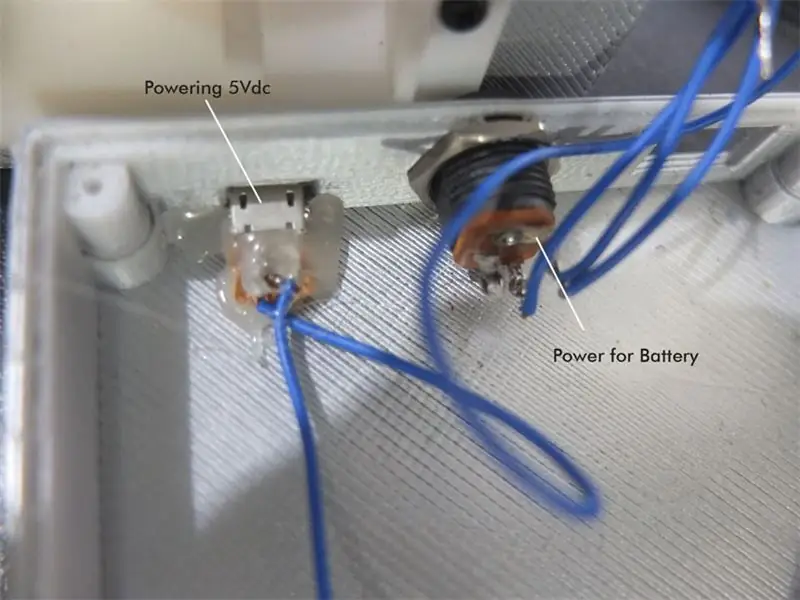

Schritt 9: Stromversorgung geliefert

Der Motordynamo hat einen hohen Stromverbrauch, kann nicht mit der Stromversorgung von der Mikrosteuerung verbunden werden, selbst die Verwendung eines Motortreiberchips ist besser, um eine getrennte Stromversorgung für Motor und Controller herzustellen Auto, dann 5v für die Mikrosteuerung verwenden (Mini-USB verwenden)

Unten ist die Liste der Teile

1. Weibliche Steckdose

2. Weiblicher Mini-USB

3. Stück PCB-Loch

4. Einschalten aus

5. Stromversorgung 5vdc

6. Batteriehalter 2XAA

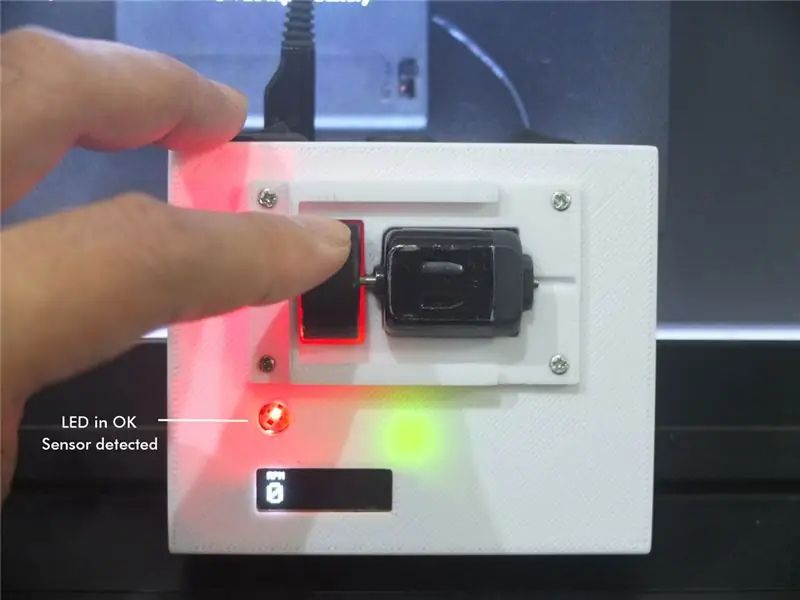

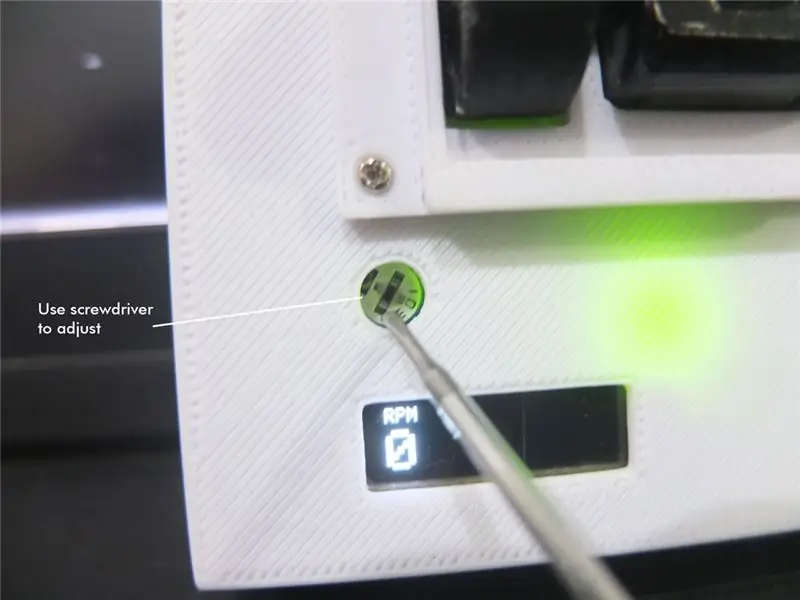

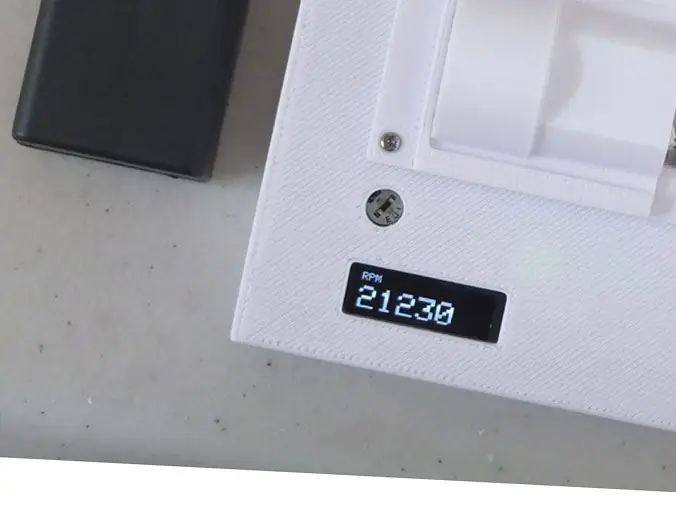

Schritt 10: Test und Kalibrierung

Nach der Montage alle Teile Elektronik und Gehäuse, Steckdose.

Jetzt werde ich testen und kalibrieren

Zuerst schalten Sie das Gerät ein, die grüne LED von Arduino geht durch dieses durchscheinende Material

Zweitens stellen Sie sicher, dass Sie Felgen mit weißen Streifen verwenden. Drehen Sie um 180 Grad, bis der weiße Streifen zum Sensor zeigt. Wenn die rote LED eingeschaltet ist, bedeutet dies, dass der Sensor liest. Versuchen Sie, die Felge zu drehen und stellen Sie sicher, dass der Sensor, der der schwarzen roten LED zugewandt ist, ausgeschaltet ist.

Falls der Sensor nicht erkannt wird, versuchen Sie, den Trimmpotentiometer mit einem kleinen Schraubendreher einzustellen. Danach schalten Sie die Stromversorgung des Motors ein und sehen Sie die Messung

Schritt 11: Der Prozess

Die Entwicklung dieses Tools stammt aus vielen Versuchen und Brainstormings von einer sehr kleinen Benutzergemeinschaft, insbesondere von meinem Bruder als Erstbenutzer

1. So erhalten Sie eine genaue Drehzahlmessung und vergleichen das Messergebnis von Giri (Android App)

2. Wie man den Motor antreibt

3. Wie man den Motordynamo hält / verriegelt und unterstützt

Bisher wurden diese Werkzeuge bereits von Hobbys angefordert (mein Bruder und Freunde richtig:D) und einige werden auf Anfrage hergestellt, ich hoffe, jeder kann auch bauen und entwickeln, Nochmals vielen Dank und Happy DIY

Empfohlen:

Arduino Auto-Rückfahrwarnsystem - Schritt für Schritt: 4 Schritte

Arduino Auto-Rückfahrwarnsystem | Schritt für Schritt: In diesem Projekt entwerfe ich eine einfache Arduino-Auto-Rückwärts-Parksensorschaltung mit Arduino UNO und dem Ultraschallsensor HC-SR04. Dieses Arduino-basierte Car-Reverse-Warnsystem kann für eine autonome Navigation, Roboter-Ranging und andere Entfernungsr

So deaktivieren Sie die Autokorrektur für nur ein Wort (iOS): 3 Schritte

So deaktivieren Sie die Autokorrektur für nur ein Wort (iOS): Manchmal korrigiert die Autokorrektur möglicherweise etwas, das Sie nicht korrigieren möchten, z. Textabkürzungen beginnen sich in Großbuchstaben zu setzen (imo korrigieren zum Beispiel zu IMO). So erzwingen Sie, dass die Korrektur eines Wortes oder einer Phrase beendet wird, ohne aut zu deaktivieren

Interessante Programmieranleitung für Designer - Bringen Sie Ihr Bild zum Laufen (Teil 2): 8 Schritte

Interessante Programmieranleitung für Designer – Bringen Sie Ihr Bild zum Laufen (Teil 2): Mathematik scheint für die meisten von Ihnen nutzlos zu sein. Die in unserem täglichen Leben am häufigsten verwendete ist einfach Addieren, Subtrahieren, Multiplizieren und Dividieren. Es ist jedoch ganz anders, wenn Sie mit Programm erstellen können. Je mehr Sie wissen, desto mehr wundervolle Ergebnisse werden Sie erhalten

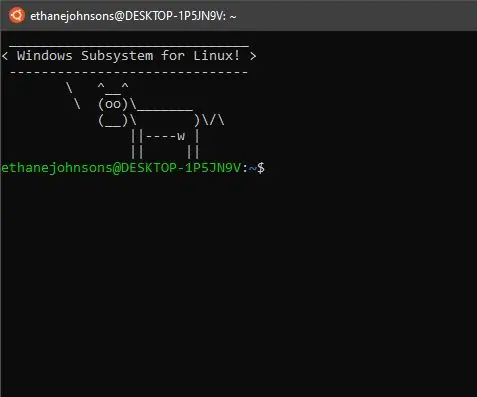

Installieren des Windows-Subsystems für Linux (WSL): 3 Schritte

Installieren des Windows-Subsystems für Linux (WSL): Diese Anleitung soll Benutzern helfen, das Windows-Subsystem für Linux auf ihrem Windows 10-Computer zu installieren. Die spezifische Linux-Distribution, die dieser Befehlssatz verwendet, heißt Ubuntu. Schauen Sie hier für eine Übersicht über die verschiedenen Linux

So erstellen Sie eine UML für Java in Microsoft Visio: 4 Schritte

So erstellen Sie eine UML für Java in Microsoft Visio: Das Erstellen einer UML kann zunächst etwas einschüchternd wirken. Es gibt viele komplizierte Notationsstile, und es kann sich anfühlen, als gäbe es keine guten Ressourcen, um eine lesbare und genaue UML zu formatieren. Microsoft Visio macht jedoch das Erstellen einer UML-Qu