Inhaltsverzeichnis:

- Lieferungen

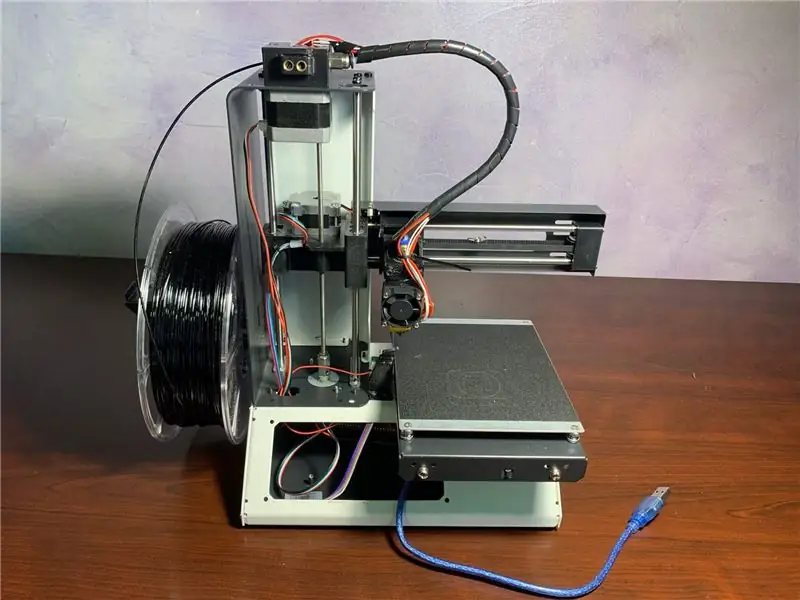

- Schritt 1: Auswahl eines 3D-Druckers

- Schritt 2: 3D-Druck

- Schritt 3: Drucker für die Modifikation vorbereiten

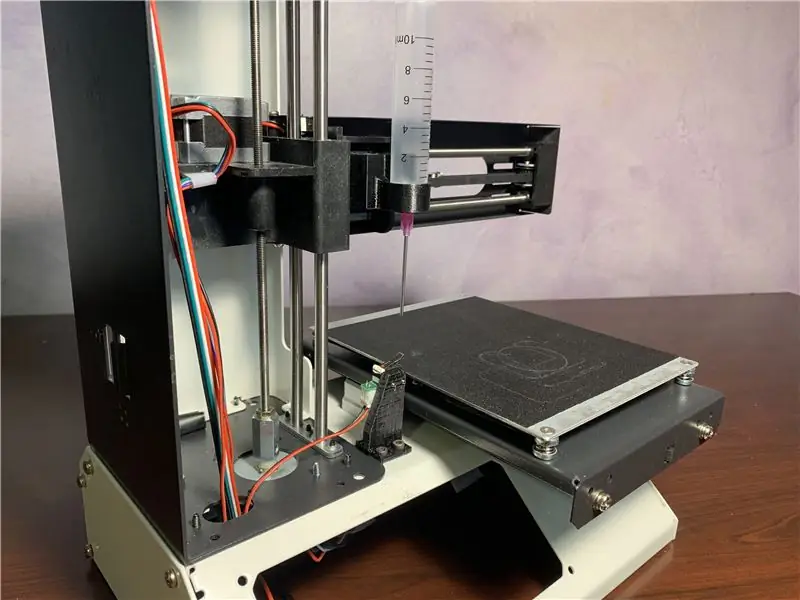

- Schritt 4: Austauschbare Halterung

- Schritt 5: Z-Achsen-Schalter

- Schritt 6: Verkabelung

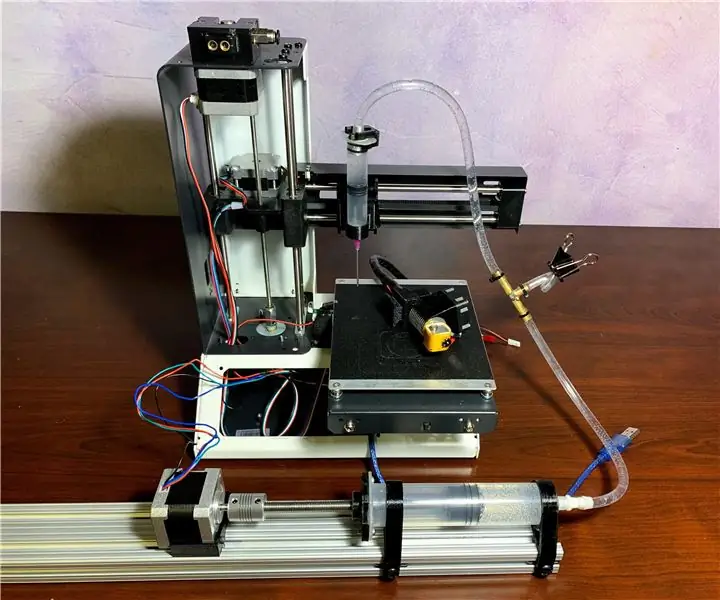

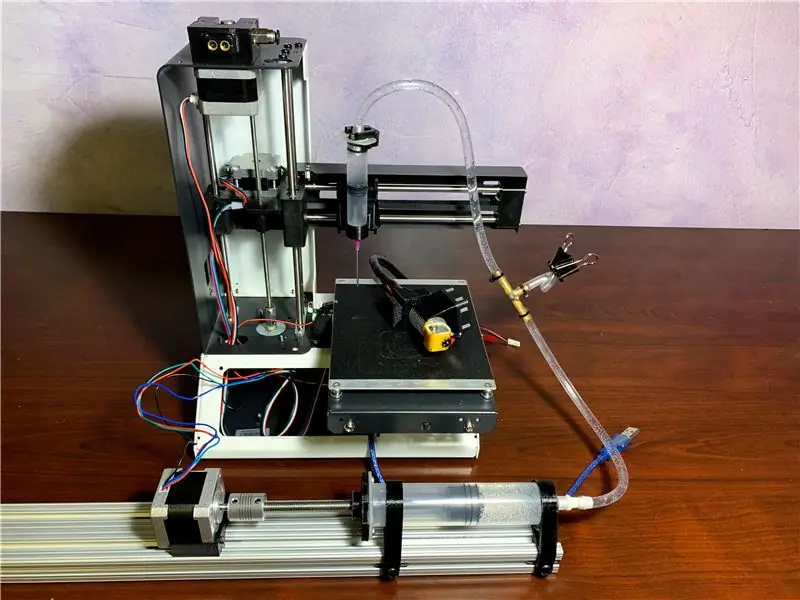

- Schritt 7: Epoxid-Extruder

- Schritt 8: Regulärer Pastenextruder

- Schritt 9: Schritt 9: Arduino-Firmware

- Schritt 10: Cura-Profil

- Schritt 11: Ändern des Start-G-Codes

- Schritt 12: Herstellung der Bioink

- Schritt 13: Drucken

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:17.

- Zuletzt bearbeitet 2025-01-23 12:52.

Wir sind ein von Studenten geleitetes Forschungsteam an der UC Davis. Wir sind Teil der BioInnovation Group, die im TEAM Molecular Prototyping and BioInnovation Lab tätig ist (Berater Dr. Marc Facciotti und Andrew Yao, M. S.). Das Lab bringt Studenten mit unterschiedlichem Hintergrund zusammen, um an diesem Projekt zu arbeiten (Mech/Chemie/Biomedizintechnik).

Ein kleiner Hintergrund zu diesem Projekt ist, dass wir in Zusammenarbeit mit Dr. Karen McDonald von der ChemE-Abteilung mit dem Druck transgener Reiszellen begonnen haben, mit dem Ziel, einen kostengünstigen Bioprinter zu entwickeln, um Bioprinting für Forschungseinrichtungen zugänglicher zu machen. Derzeit kosten Low-End-Biodrucker ungefähr 10.000 US-Dollar, während High-End-Biodrucker ungefähr 170.000 US-Dollar kosten. Im Gegensatz dazu kann unser Drucker für ungefähr 375 US-Dollar gebaut werden.

Lieferungen

Teile:

- Rampen 1.4:

- Arduino mega 2560:

- Schrittmotortreiber:

- Zusätzlicher Schrittmotor (optional)

- Maker-Strahl 2 in X 1 in

- Befestigungsteile für Maker-Beam

- M3-Schrauben verschiedene Größen

- M3-Muttern x2

- 8 mm Gewindestange

- 8 mm Mutter

- 608 Lager

- Binder-Clip

- Filament

- Monoprice V2

- Kabelbinder

- M3 Warmhaltemuttern 2mm Breite

Werkzeuge:

- Bohrer in verschiedenen Größen

- Handbohrer

- Bohrmaschine

- Säge

- Lötkolben + Lötzinn

- Abisolierzange

- Spitzzange

- Sechskantschlüssel verschiedene Größen

Laborbedarf:

- Petrischalen ~70mm Durchmesser

- 60 ml Spritze mit Luer-Lock-Spitze

- 10 ml Spritze mit Luer-Lock-Spitze

- Luer-Lock-Anschlüsse

- Schläuche für Armaturen

- T-Anschluss für Schläuche

- Zentrifuge

- Zentrifugenröhrchen 60ml

- Skala

- Boote wiegen

- Autoklav

- Becher

- Messzylinder

- 0,1 M CaCl2-Lösung

- Agarose

- Alginat

- Methylcellulose

- Saccharose

Software:

- Fusion 360 oder Solidworks

- Arduino-IDE

- Wiederholungsgastgeber

- Ultimaker Cura 4

Schritt 1: Auswahl eines 3D-Druckers

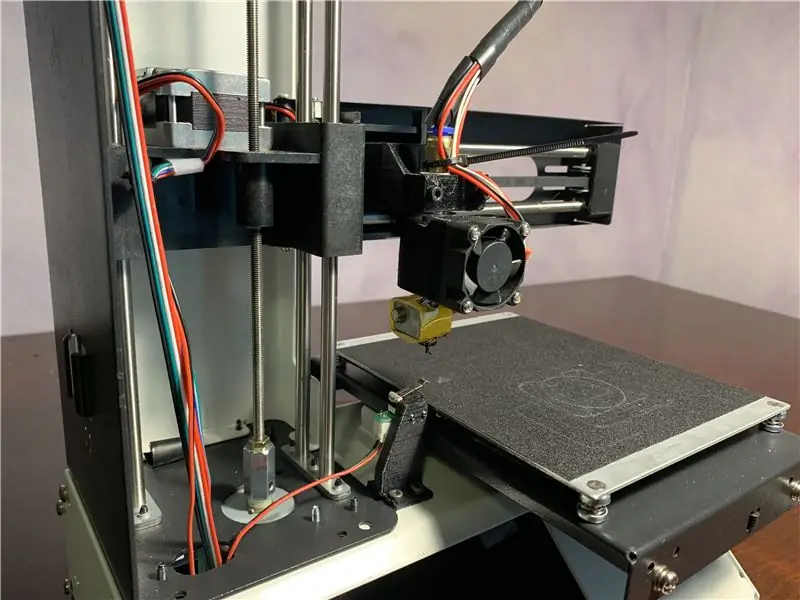

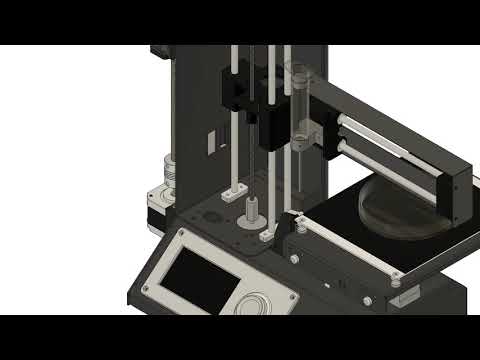

Als 3D-Drucker haben wir uns für den Monoprice MP Select Mini 3D Printer V2 entschieden. Dieser Drucker wurde aufgrund seiner geringen Kosten und seiner hohen Verfügbarkeit ausgewählt. Darüber hinaus war bereits ein hochpräzises 3D-Modell des Druckers verfügbar, das die Konstruktion erleichterte. Dieses anweisbare wird für diesen spezifischen Drucker zugeschnitten, aber ein ähnlicher Prozess kann verwendet werden, um andere gängige FDM-Drucker und CNC-Maschinen zu konvertieren.

Modell mit hoher Genauigkeit:

Schritt 2: 3D-Druck

Vor der Demontage des Monoprice-Druckers müssen mehrere Teile 3D-gedruckt werden, um den 3D-Drucker zu modifizieren. Es gibt Versionen der Pastenextruder, eine, die Epoxid erfordert und eine, die dies nicht tut. Diejenige, die Epoxid erfordert, ist kompakter, aber schwieriger zu montieren.

Schritt 3: Drucker für die Modifikation vorbereiten

Die Frontplatte des Turms, die untere Abdeckung und das Bedienfeld sollten entfernt werden. Nachdem der Boden entfernt wurde, trennen Sie die gesamte Elektronik von der Steuerplatine und entfernen Sie die Steuerplatine.

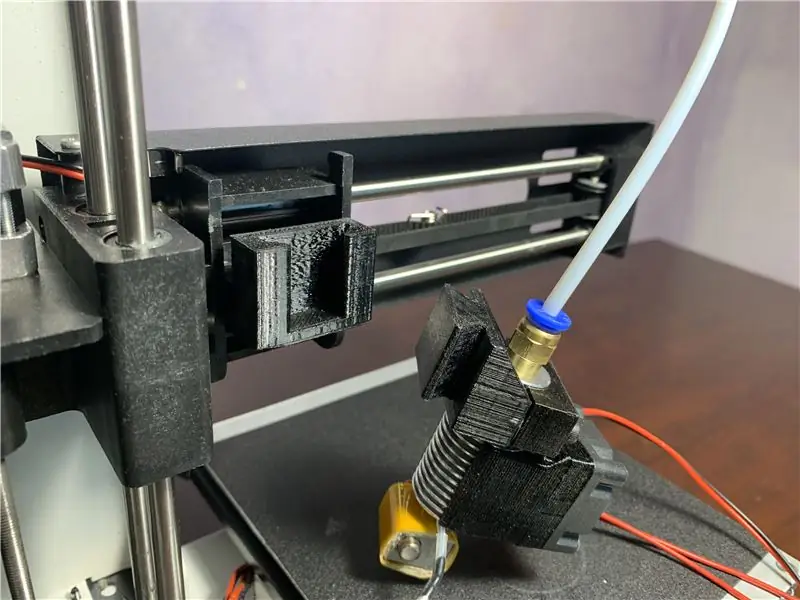

Schritt 4: Austauschbare Halterung

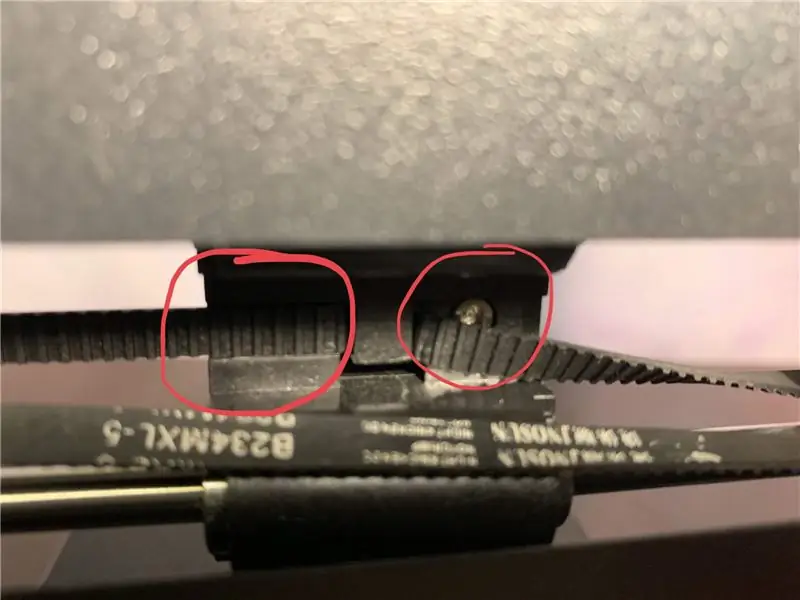

Körper 1 und Körper 14 benötigen jeweils zwei Wärmeeinstellmuttern. Gehäuse 1 wird mit den beiden M3-Schrauben, die unter dem Riemen verborgen sind, am Druckerrahmen befestigt. Die Schrauben können freigelegt werden, indem der Riemenspanner entfernt und der Riemen zur Seite gezogen wird.

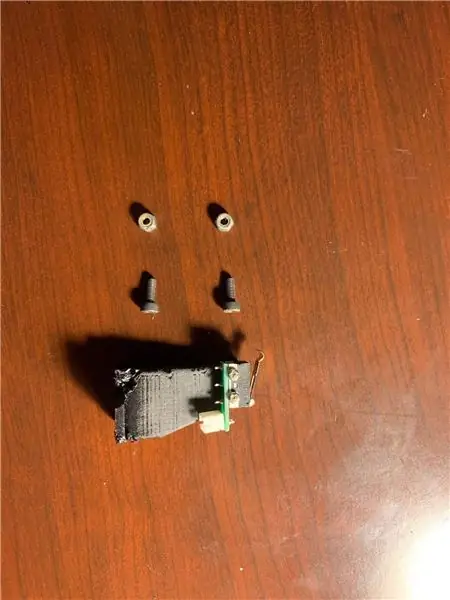

Schritt 5: Z-Achsen-Schalter

Der Z-Achsen-Schalter wird neu positioniert, so dass eine Nadel beliebiger Länge während der Referenzfahrt ohne Kompensation in der Software verwendet werden kann. Der Schalter sollte mit 2 M3-Schrauben am Druckerchassis direkt unter dem Druckkopf so nah wie möglich am Druckbett montiert werden.

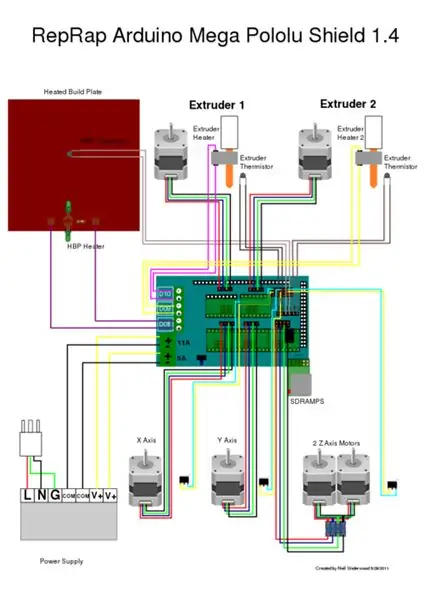

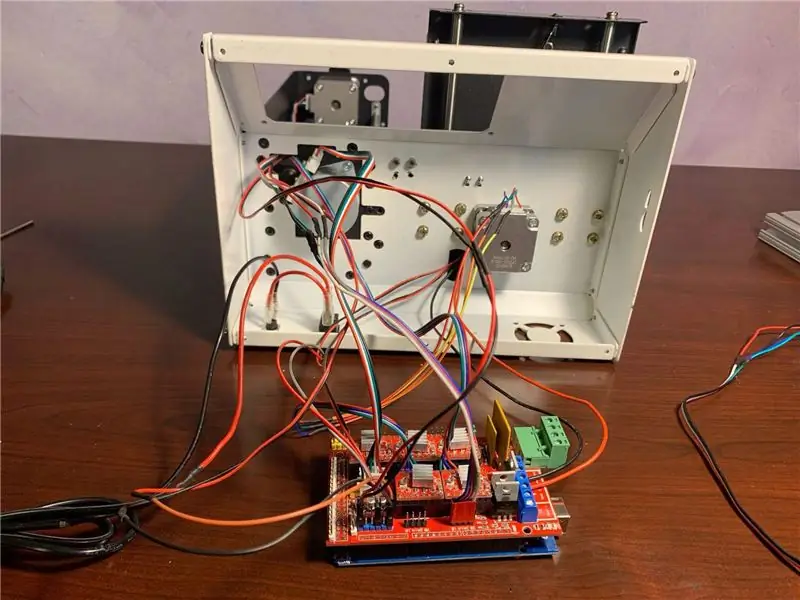

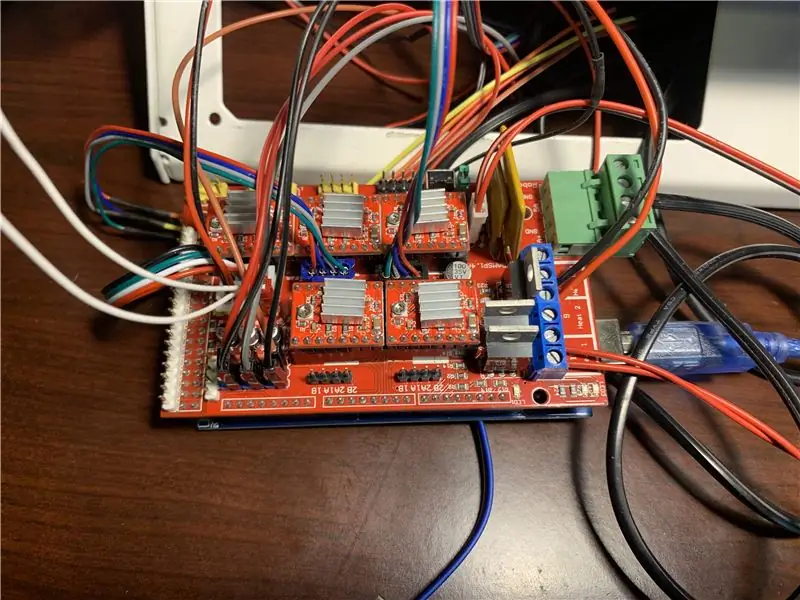

Schritt 6: Verkabelung

Die Verdrahtung erfolgt nach den Ramps 1.4 Standards. Folgen Sie einfach dem Schaltplan. Schneiden und verzinnen Sie die Drähte nach Bedarf für die Klemmenblöcke. Einige Drähte müssen möglicherweise verlängert werden.

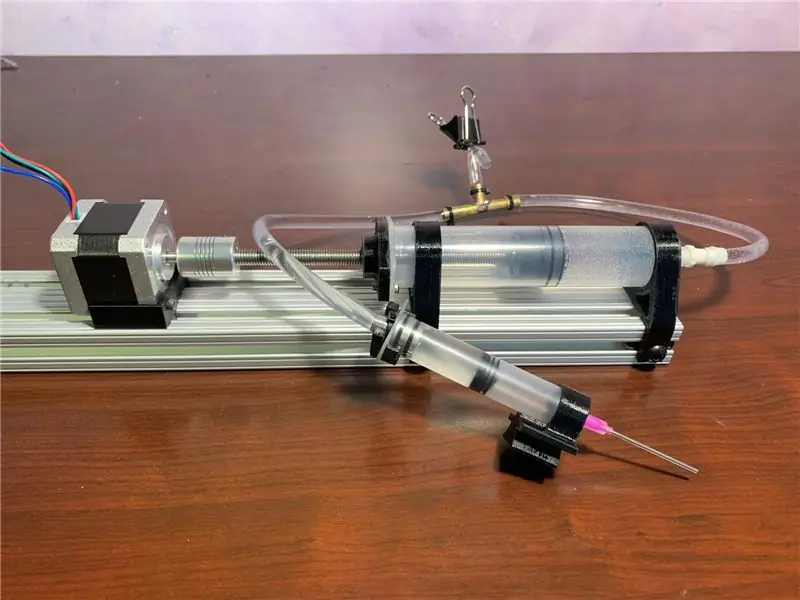

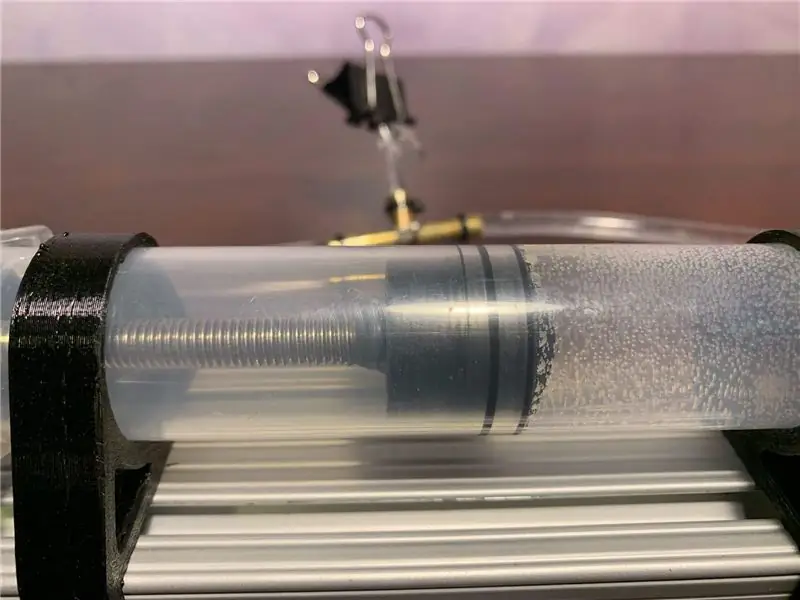

Schritt 7: Epoxid-Extruder

Während dieser Extruder weniger Zeit zum Drucken benötigt, verwendet er Epoxid, was die Gesamtbauzeit auf über 24 Stunden erhöht. Die 8-mm-Gewindestange sollte auf das 608-Lager geklebt werden und das Lager sollte auf das 3D-gedruckte Teil Körper 21 geklebt werden. Außerdem sollte die Mutter für die Gewindestange auf Körper 40 geklebt werden. Sobald das Epoxid vollständig ausgehärtet ist, wird der Gummi Spitzen der 60-ml- und 10-ml-Spritzenkolben können über Body 9 bzw. Body 21 gesteckt werden. Ein geeignetes T-Fitting konnte nicht gefunden werden, daher wurde ein grobes aus 6 mm Messingrohr und Lötzinn hergestellt. Der Extruder fungiert als Hydrauliksystem, das die Bioink aus der unteren Kammer der 10 ml Spritze drückt. Die Luft kann aus dem System evakuiert werden, indem die Rohre kräftig geschüttelt werden, während das T-Fitting am höchsten Punkt gehalten wird.

Schritt 8: Regulärer Pastenextruder

Dieser Extruder kann einfach zusammengeschraubt werden. Der Nachteil dieses Extruders ist, dass er sperriger ist und ein hohes Spiel hat.

Schritt 9: Schritt 9: Arduino-Firmware

Der Arduino benötigt Firmware, um die Stepper-Treiber und andere Elektronik auszuführen. Wir haben uns für Marlin entschieden, da es kostenlos ist, leicht mit der Arduino IDE modifiziert und gut unterstützt wird. Wir haben die Firmware für unsere spezielle Hardware modifiziert, aber für andere Drucker ist sie recht einfach zu ändern, da der gesamte Code kommentiert und klar erklärt ist. Doppelklicken Sie auf die Datei MonopriceV2BioprinterFirmware.ino, um die marlin-Konfigurationsdateien zu öffnen.

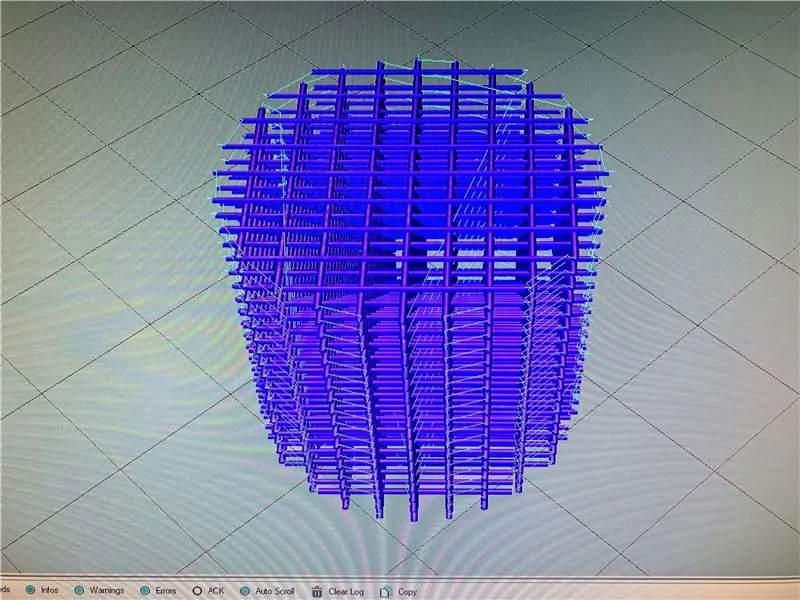

Schritt 10: Cura-Profil

Das Cura-Profil kann in Ultimaker Cura 4.0.0 importiert und verwendet werden, um Netze mit großer Oberfläche für den Einsatz in einem Profusionsreaktor zu erstellen. Die Generierung von Gcode für den Drucker ist noch sehr experimentell und erfordert viel Geduld. Ebenfalls beigefügt ist ein Test-Gcode für einen kreisförmigen Profusionsreaktor.

Schritt 11: Ändern des Start-G-Codes

Fügen Sie diesen Code in die Start-G-Code-Einstellung ein:

G1 Z15

G28

G1 Z20 F3000

G92 Z33.7

G90

M82

G92 E0

Um den Start-G-Code in Repetier zu ändern, gehen Sie zu Slicer->Konfiguration->G-Codes->Start-G-Codes. Es ist notwendig, den G92-Z-Wert für jeden Einzelfall zu ändern. Erhöhen Sie den Wert langsam, bis die Nadel zu Beginn des Drucks den gewünschten Abstand zur Petrischalenoberfläche hat.

Schritt 12: Herstellung der Bioink

Der Prozess zur Entwicklung einer für eine Anwendung geeigneten Bioink ist komplex. Dies ist der Prozess, dem wir gefolgt sind:

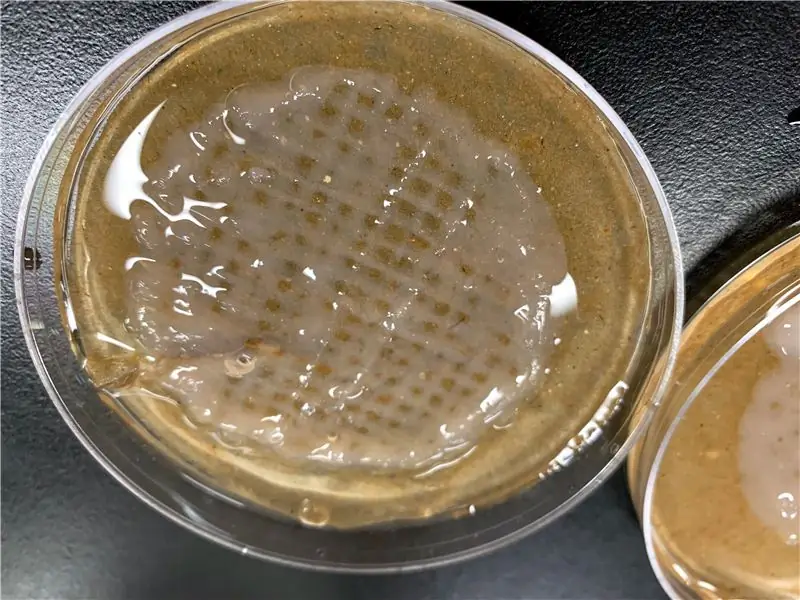

Zusammenfassung

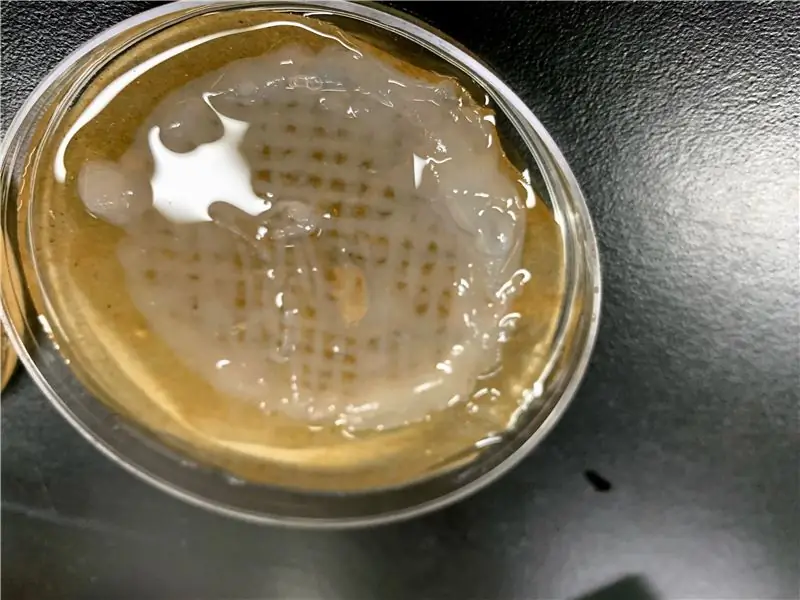

Das Hydrogel ist für scherempfindliche Pflanzenzellen geeignet und hat offene Makroporen, um eine Diffusion zu ermöglichen. Das Hydrogel wird durch Auflösen von Agarose, Alginat, Methylcellulose und Saccharose in entionisiertem Wasser und Hinzufügen von Zellen hergestellt. Das Gel ist viskos, bis es mit 0,1 M Calciumchlorid ausgehärtet ist, was es robust macht. Die Calciumchlorid-Härtungslösung vernetzt mit dem Alginat, um es stabil zu machen. Das Alginat ist die Basis des Gels, die Methylcellulose homogenisiert das Gel und die Agarose sorgt für mehr Struktur, da sie bei Raumtemperatur geliert. Die Saccharose liefert den Zellen Nahrung, damit sie im Hydrogel weiter wachsen können.

Ein kurzer Überblick über einige der Experimente zur Überprüfung des Gels

Wir haben verschiedene Hydrogele mit unterschiedlichen Agarose-Mengen getestet und ihre Konsistenz, wie leicht sie sich drucken lassen und ob sie in der Härtungslösung einsinken oder schwammen, aufgezeichnet. Eine Verringerung des Alginatanteils machte das Gel zu flüssig und es konnte seine Form nach dem Drucken nicht beibehalten. Durch Erhöhung des Alginatanteils wirkte die Härtungslösung so schnell, dass das Gel aushärtete, bevor es an der oberen Schicht klebte. Mit 2,8 Gew.-% Alginat wurde ein formstabiles und nicht zu schnell aushärtendes Hydrogel entwickelt.

Wie entwickelt man ein Hydrogel

Materialien

Agarose (0,9 Gew.-%)

Alginat (2,8 Gew.-%)

Methylcellulose (3,0 Gew.-%)

Saccharose (3,0 Gew.-%)

Calciumchlorid.1M (147.001 g/mol)

ddH20

Zellaggregate

2 gewaschene und getrocknete Becher

1 Rührspatel

Aluminiumfolie

Wiegepapier aus Kunststoff

Graduierter Zylinder

Verfahren

Herstellung des Hydrogels:

- Messen Sie eine bestimmte Menge ddH20 ab, je nachdem, wie viel Gellösung Sie herstellen möchten. Verwenden Sie den Messzylinder, um ein bestimmtes Volumen von ddH20 zu erhalten.

- Die Hydrogellösung enthält Alginat (2,8 Gew.-%), Agarose (0,9 Gew.-%), Saccharose (3 Gew.-%) und Methylcellulose (3 Gew.-%). Die richtigen Portionen der Komponenten der Hydrogellösung werden mit dem Plastikwaagepapier gemessen.

- Wenn Sie alle Komponenten abgewogen haben, geben Sie ddh20, Saccharose, Agarose und zuletzt Natriumalginat in einen der trockenen Becher. Zum Mischen schwenken, aber keinen Spatel zum Mischen verwenden, da das Pulver am Spatel haften bleibt.

- Nach dem Mischen die Oberseite des Bechers richtig mit Aluminiumfolie umwickeln und den Becher beschriften. Fügen Sie oben auf der Folie ein Stück Autoklavenband hinzu.

- Geben Sie die restliche Methylcellulose in den anderen trockenen Becher und wickeln Sie ihn wie den vorherigen Becher in Aluminiumfolie ein. Beschriften Sie diesen Becher und kleben Sie ein Stück Autoklavenband oben auf die Folie.

- Wickeln Sie 1 Spatel in Alufolie und stellen Sie sicher, dass nichts davon freiliegt. Fügen Sie dem umwickelten Spatel Autoklavenband hinzu.

- Autoklavieren Sie die 2 Bechergläser und 1 Spatel bei 121 °C für 20 Minuten während des Sterilisationszyklus. VERWENDEN SIE DEN AUTOKLAVEN NICHT IN EINEM STERIL- UND TROCKENZYKLUS.

- Lassen Sie das Gel nach Abschluss des Autoklavenzyklus auf Raumtemperatur abkühlen und beginnen Sie, sobald es diese erreicht hat, in der biologischen Sicherheitswerkbank zu arbeiten.

- Stellen Sie sicher, dass Sie Ihre Hände und Arme waschen und nach dem Betrieb in der Biosicherheitskabine eine angemessene aseptische Technik anwenden. Achten Sie auch darauf, nicht in direkten Kontakt mit Gegenständen zu kommen, die das Gel berühren oder sich in der Nähe des Gels befinden (z. B. das Mischende des Spatels oder der Bereich der Aluminiumfolien, der über dem Gel liegt).

- Mischen Sie in der Biosicherheitswerkbank die Methylcellulose in das Gel, um eine homogene Verteilung zu erreichen. Wenn Sie mit dem Mischen fertig sind, wickeln Sie die Oberseite der gemischten Gellösung wieder ein und stellen Sie sie über Nacht in den Kühlschrank.

- Von hier aus kann das Gel zum Einbringen der Zellen oder für andere Zwecke wie das Drucken verwendet werden.

Hinzufügen der Zellen:

-

Filtern Sie die Zellen, damit sie die gleiche Größe haben. Unser Verfahren zum Filtern ist

Kratzen Sie die Zellen leicht von der Petrischale und verwenden Sie ein 380-Mikrometer-Sieb, um die Zellen zu filtern.

- Mischen Sie die gefilterten Zellen vorsichtig mit einem Flachkopfspatel in der Hydrogellösung, um einen Verlust der Mischung (die autoklaviert wurden) zu vermeiden.

- Nach dem Mischen der Zellen Blasen auszentrifugieren

- Von hier aus ist das Hydrogel fertig und kann zum Drucken, Aushärten und für zukünftige Experimente verwendet werden.

So entwickeln Sie die Härtungslösung (0,1 M Calciumchlorid, CaCl2)

Materialien

Calciumchlorid

ddH20

Saccharose (3 Gew.-%)

Verfahren (um 1L Härtungslösung herzustellen)

- Messen Sie 147,01 g Calciumchlorid, 30 ml Saccharose und 1 l ddH20 ab.

- Mischen Sie Calciumchlorid, Saccharose und ddH20 in einem großen Becher oder Behälter.

- Tauchen Sie das Gel zum Aushärten mindestens 10 Minuten in die Aushärtelösung.

Schritt 13: Drucken

Theoretisch ist Bioprinting extrem einfach; In der Praxis gibt es jedoch viele Faktoren, die zu Ausfällen führen können. Mit diesem Gel haben wir festgestellt, dass mehrere Dinge getan werden können, um den Erfolg unserer Anwendung zu maximieren:

- Verwenden Sie kleine Mengen CaCl2-Lösung, um das Gel während des Druckens teilweise auszuhärten.

- Verwenden Sie ein Papiertuch am Boden der Petrischale, um die Haftung zu erhöhen

- Verwenden Sie ein Papiertuch, um kleine Mengen CaCl2 gleichmäßig über den gesamten Druck zu verteilen

- Verwenden Sie den Durchflussregler in Repetier, um die richtige Durchflussrate zu finden

Für unterschiedliche Anwendungen und unterschiedliche Gele müssen möglicherweise unterschiedliche Techniken verwendet werden. Unser Verfahren wurde über mehrere Monate erstellt. Geduld ist der Schlüssel.

Viel Glück, wenn Sie dieses Projekt versuchen und zögern Sie nicht, Fragen zu stellen.

Erster Preis beim Arduino Contest 2019

Empfohlen:

Ein kostengünstiger IoT-Luftqualitätsmonitor basierend auf RaspberryPi 4: 15 Schritte (mit Bildern)

Ein kostengünstiger IoT-Luftqualitätsmonitor auf Basis von RaspberryPi 4: Santiago, Chile, hat während eines winterlichen Umweltnotstands das Privileg, in einem der schönsten Länder der Welt zu leben, aber leider sind es nicht nur Rosen. Chile leidet während der Wintersaison sehr unter Luftverschmutzung, Mai