Inhaltsverzeichnis:

- Schritt 1: Montieren Sie den Rahmen - Wählen Sie Ihre Methode

- Schritt 2: Bestellen Sie alles geschnitten und angezapft

- Schritt 3: Schneiden und tippen Sie die Extrusionen selbst

- Schritt 4: 3D-Druckfaksimiles der Extrusionen

- Schritt 5: Die Wandlerhalterungen

- Schritt 6: Die Elektronikplattform

- Schritt 7: Montage

- Schritt 8: Verkabelung

- Schritt 9: Laden der Software

- Schritt 10: Verwenden Sie

- Schritt 11: Die nächsten Schritte

- Schritt 12: Ressourcen

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:15.

- Zuletzt bearbeitet 2025-06-01 06:08.

Dieses Projekt wäre mit dem erstaunlichen Projekt, das Dr. Asier Marzo geschaffen hat, nicht möglich.

www.instructables.com/Acoustic-Levitator/

Wie alle guten Projekte begann auch dieses einfach und wuchs mit der Zeit. Nachdem wir Dr. Marzo hartnäckig gelesen hatten und festgestellt hatten, dass ein paar alte HC-SRO4 von einem Robotikprojekt übrig geblieben waren, beschlossen wir, einen zu bauen.

Einige Dinge waren offensichtlich, wenn man sich die Bilder des Dual-Transducer-Designs (MiniLev) ansah und die Artikel las. Erstens, wenn die Wandler parallel zueinander gehalten werden, haben Sie eine bessere Chance, eine gleichmäßige stehende Welle zu erzeugen. Zweitens muss der Abstand zwischen den Wandlern einstellbar sein, während die Wandler parallel gehalten werden. Auf dem Schreibtisch lag ein Schrottstück 8020, das als Briefbeschwerer diente. Eine halbe Stunde mit Fusion 360, ein paar Stunden Drucken der Teile, ein bisschen Mathematik, und wir waren im Geschäft. Der ursprüngliche Test wurde mit der Extrusion durchgeführt, die in einem Schraubstock auf dem Schreibtisch gehalten wurde. Es erfüllte das erste und zweite Designkriterium und lieferte wirklich gute Ergebnisse.

Sie haben diesen Zeitpunkt erreicht, an dem Sie ein Projekt abreißen und zum nächsten übergehen sollten; das ist nicht passiert. Es machte zu viel Spaß, damit herumzuspielen, und der Umschlag wurde durch ein Notizbuch ersetzt. Wir brauchten jedoch den Schraubstock zurück, also schnappten wir uns noch ein paar Schrottstücke, schnitten sie ab und machten eine Basis. Um die Elektronik aufzuräumen und das Design tragbar zu machen (denken Sie an die Wissenschaftsmesse der Mittelschule), haben wir eine Plattform geschaffen, die an den Profilen in der Basis befestigt ist. Dies gab uns Entwurfsbeschränkungen Nummer drei und vier. Bedingung Nummer fünf kam, als wir gebeten wurden, eine für das Kind eines Freundes von uns zu bauen. Es sollte einfach zu montieren und zu demontieren sein.

Schritt 1: Montieren Sie den Rahmen - Wählen Sie Ihre Methode

Es gibt drei Ansätze, den Rahmen zu konstruieren.

- Bestellen Sie alles geschnitten und gezapft

- Schneiden und tippen Sie die Extrusionen selbst

- 3D-Druckfaksimiles der Extrusionen

Alle drei Methoden erfordern Extrusionsendbefestigungen. Das Design verlangt nach zwei, aber es schadet nie, Extras dabei zu haben. Sie können erworben werden bei:

8020 - Standard-Endverschluss, 1/4-20 (https://8020.net/3381.html)

Tnutz - (EF-010-1/4-20) 1/4-20 Blank End Fastener Assembly (https://www.tnutz.com/product/blank-end-fastener-a…

Außerdem wird ein 5/32 Inbusschlüssel benötigt. (https://8020.net/3342.html)

Alle in diesem Projekt verwendeten Extrusionen sind 8020 Serie 10. Das von uns verwendete Design erfordert drei geschnittene und mit Gewinde versehene Teile. Alle Gewindebohrungen sind 1/4-20.

- Ein 15 cm langes Stück mit einem Loch in der Mitte des Balkens gebohrt

- Ein 6-Zoll-Stück mit einem Loch, das 0,5 Zoll von einem Ende des Balkens gebohrt und das gleiche Ende des Balkens mit Gewinde versehen ist

- Ein 9-Zoll-Stück, das an einem Ende angezapft ist.

Wenn Sie die 3D-gedruckten Optionen verwenden, sind die Löcher und Gewindebohrungen fertig.

Schritt 2: Bestellen Sie alles geschnitten und angezapft

Der einfachste Weg den Rahmen zu bauen ist, alles direkt bei 8020 zu bestellen. Für uns überraschenderweise hatte dies auch die längste Vorlaufzeit. Es lieferte auch die schönsten Ergebnisse. Die Qualität des Schneidens, Gewindeschneidens und des Materials war einwandfrei.

Wir haben bestellt:

1 x 6 Zoll Gewinde an einem Ende, Loch 0,5 Zoll Loch am selben Ende wie Gewindebohrer - Vier offene T-Slots (https://8020.net/1010.html)

1 x 6 Zoll Loch in der Mitte (3 Zoll) - Single Open T-Slot (https://8020.net/shop/1001.html)

1 x 9 Zoll an einem Ende angezapft - Zwei gegenüberliegende offene T-Slots (https://8020.net/shop/1004.html)

2 x Standard-Endverschluss, 1/4-20 1,50 (https://8020.net/3381.html)

6 x 1/4-20 Einschiebbare Economy T-Mutter - Zentriertes Gewinde(https://8020.net/3382.html)

6 x 1/4-20 x.500 Flansch-Innensechskantschraube (FBHSCS) (https://8020.net/3342.html)

Schritt 3: Schneiden und tippen Sie die Extrusionen selbst

Ok, das Schneiden und Gewindeschneiden der Profile ist der billigste und schnellste Weg. Wir brauchten ungefähr 15 Minuten, um den ersten Stand zu machen, und ungefähr die Hälfte dieser Zeit verbrachten wir mit dem Einrichten der Säge. Dieses Thema verdient wahrscheinlich ein eigenes instructable. Es ist auch gefährlich. Es sollte nicht durchgeführt werden, es sei denn, Sie haben eine klare Vorstellung davon, was Sie tun. Schutzausrüstung tragen, insbesondere Augenschutz.

Wir schneiden Aluminiumprofile mit einer 10-Zoll-Gehrungssäge mit einer Aluminiumschneideklinge. (https://www.amazon.com/gp/product/B0012YMVBE/ref=o… Die Säge wird nur zum Schneiden von Aluminiumprofilen verwendet.

Der Schneidvorgang ist einfach. Nehmen Sie die Extrusion, die Sie schneiden möchten, und messen Sie die Länge Ihres Stückes. Setzen Sie eine Markierung auf die Extrusion. Machen Sie mit einem Geschwindigkeitsquadrat oder einem Quadrat eine Schnittlinie auf der Extrusion. Messen Sie Ihre Linie erneut. Legen Sie das Profil auf dem Sägebett gegen den Schutz. Bringen Sie die Klinge mit der Hand AUS dem Abzug nach unten zur Extrusion und richten Sie die Außenseite des breitesten Zahns der Klinge mit Ihrer Schnittlinie aus. Wenn Sie zufrieden sind, klemmen Sie beide Seiten der Extrusion fest. Bringen Sie die Klinge wieder mit der Hand AUS dem Abzug nach unten zum Profil und überprüfen Sie, ob sich beim Spannen des Werkstücks nichts verschoben hat. Wenn Sie zufrieden sind, schließen Sie die Säge an. Führen Sie nun mit der Hand am Abzug Ihren Schnitt durch. Trennen Sie die Säge vom Netz. Spannen Sie das Werkstück aus und messen Sie es. Wiederholen Sie diesen Vorgang für die anderen beiden Teile.

Der nächste Schritt besteht darin, die Zugangslöcher in zwei der 6-Zoll-Aluminiumstücke zu bohren. Das erste Loch muss 1/2 Zoll vom Ende eines der 6-Zoll-Stücke platziert werden. Das zweite 6-Zoll-Stück muss in der Mitte an der 3-Zoll-Markierung ein Loch gebohrt haben.

[Ein kurzer Tipp, 8020 stellt eine Bohrlehre (https://8020.net/shop/6120.html) her, die das Bohren der Löcher auch mit einer Handbohrmaschine schnell und einfach macht. Wenn Sie diese Anleitung nicht verwenden oder Zugang zu einer Bohrmaschine haben, ist das Bohren der Löcher schwierig.]

Der letzte Schritt ist das Klopfen der Enden des 9-Zoll-Stücks und des 6-Zoll-Stücks mit dem Loch 1/2 Zoll von einer Seite. Ein 1/2-20 Hahn wird verwendet. (https://www.amazon.com/IRWIN-HANSON-Tap-Drill-8023… Das 9-Zoll-Stück kann an beiden Enden angezapft werden. Das 6-Zoll-Stück mit dem Loch 1/2 Zoll von einem Ende muss angeklopft werden das gleiche Ende wie das 1/2-Zoll-Loch ist.

Schritt 4: 3D-Druckfaksimiles der Extrusionen

Gehen Sie zu Thingiverse und laden Sie die STL-Datei für die glatten Balken herunter. (https://www.thingiverse.com/thing:3589546) Verwenden Sie den Strahl mit einer Länge von 6 Zoll. Drucken Sie drei Kopien. Die Enden des Balkens sind für einen 1/4-20-Befestiger mit Klebeband versehen. Die 1/4-20 Flachkopfschraube ist die perfekte Wahl, da sie keine T-Mutter benötigt. Wenn Sie einen längeren Träger als 15 cm für das vertikale Element verwenden möchten, finden Sie hier mehrere Längen:

Der Balken hat Löcher, die bei 0,5 Zoll von beiden Enden sowie in der Mitte (3 Zoll) positioniert sind. Die Löcher sind groß genug für einen Standard-Kreuzschlitzschraubendreher.

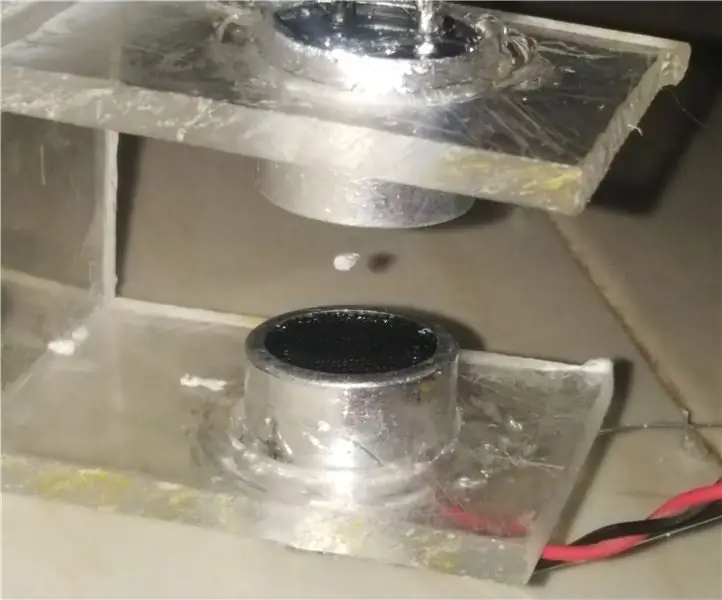

Schritt 5: Die Wandlerhalterungen

Um die Geberhalterungen herzustellen, gehen Sie zuerst zu Thingiverse und laden Sie die STL-Dateien herunter. (https://www.thingiverse.com/thing:3168253) Drucken Sie zwei Kopien des Teils. Drucken Sie eine Kopie des Werkzeugs zum Entfernen des Schallkopfs aus.

Während die Teile gedruckt werden, nehmen Sie die beiden HC-SR04-Module und löten die mit dem T gekennzeichneten Wandler ab.

Wenn Sie Überbrückungskabel mit Stecker und Buchse erhalten haben (https://www.amazon.com/gp/product/B077X7MKHN/ref=…), entfernen Sie die Kunststoffenden von der weiblichen Seite. Öffnen Sie den Metallstecker, so dass er über die Enden der großen Kabel am Wandler passt. Löten Sie die Kabel an die Wandlerstifte.

Nachdem die Halterungen mit dem Drucken fertig sind, entfernen Sie die Überschläge an der Ober- und Unterseite des Schallkopflochs in den Halterungen. Wenn der Lochentferner hohe Stellen aufweist, diese ebenfalls. Es sollte sich auf der Innenseite des Lochs glatt anfühlen.

Platzieren Sie die Halterung auf einer harten, stabilen Oberfläche mit der Vorderseite der Halterung nach unten. Drücken Sie den Schallkopf vorsichtig in die Rückseite der Halterung. Drücken Sie den Schallkopf mit dem Werkzeug nach unten, bis er bündig mit der Vorderseite der Halterung abschließt. Wiederholen Sie dies mit der anderen Halterung.

Schritt 6: Die Elektronikplattform

Je nachdem, ob ein BUCK-Wandler verwendet wird oder nicht, gibt es zwei Möglichkeiten, die Elektronikplattform zu verdrahten. Wählen Sie die für Ihr Projekt am besten geeignete aus und drucken Sie sie aus.

www.thingiverse.com/thing:3189583

www.thingiverse.com/thing:3183438

Schritt 7: Montage

Legen Sie die drei Teile auf den Tisch.

Nehmen Sie das 9-Zoll-Stück (oder eines der 3D-gedruckten 6-Zoll-Stücke) und führen Sie einen Verbinder in das Gewindeloch an einem Ende ein.

Setzen Sie das verbundene Ende in den 15 cm langen Balken ein, der ein Loch 1/2 Zoll vom Ende entfernt hat. Die Schraube am Verbinder sollte durch das Loch sichtbar sein. Verwenden Sie einen Inbusschlüssel, um den Bolzen anzuzünden.

Setzen Sie den zweiten Verbinder in das Gewindeloch am Ende des Balkens mit dem 1/2-Zoll-Loch vom Ende ein. Positionieren Sie den Tischler so, dass er senkrecht zum 9-Zoll-Balken steht. Schieben Sie den Balken mit dem Loch in der Mitte über den Verbinder und positionieren Sie das Loch so, dass die Schraube im Loch sichtbar ist. Ziehen Sie die Schraube fest

Schieben Sie die Wandler-Montagehalterungen in die Oberseite des 9-Zoll-Trägers. Ziehen Sie das Tretlager fest.

Schieben Sie die Elektronikplattform auf die Oberseite des Hinterbeins.

Schritt 8: Verkabelung

Die Verkabelung ist die gleiche wie in Schritt 26 von https://www.instructables.com/Acoustic-Levitator/ aufgeführt

Auf der Liste der Dinge, die wir verwendet haben, die die Verkabelung erheblich vereinfacht haben, war der WAGO 222-Stecker mit fünf Positionen und diese Halterung für einen 8020-Serie 10-Träger. Sie müssen zwei ausdrucken.

www.thingiverse.com/thing:1752410

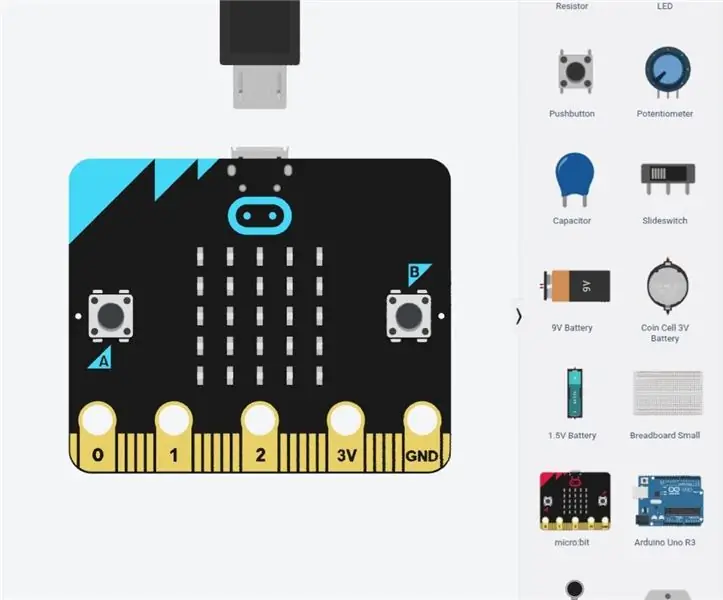

Schritt 9: Laden der Software

Die Anweisungen zum Programmieren des Mikrocontrollers finden Sie in Schritt 26 von

Es gibt auch mehrere andere Projekte, auf die in den Kommentaren verwiesen wird und die einen Blick wert sind.

Schritt 10: Verwenden Sie

Schalten Sie es ein und haben Sie Spaß. Sie können auf das Original verweisen, um Informationen zur Fehlerbehebung abzurufen.

Schritt 11: Die nächsten Schritte

Dieses Projekt bietet sich für Modifikationen an. Um Ihnen den Einstieg zu erleichtern, finden Sie hier einige alternative Designs für Klangbühnen.

www.thingiverse.com/thing:3279969

www.thingiverse.com/thing:3279964

Das Gericht ist interessant, weil man mehrere Styroporstücke auf gleicher Höhe zum Schweben bringen kann.

Schritt 12: Ressourcen

Werkzeugliste

◎ 10er Serie Zugangslochbohrlehre für 1010 Profil 20.80

Zugangslochbohrer -.201 x 2.30 4.00

Standard Endverschluss, 1/4-20 1,50

IRWIN HANSON 1/4" - 20 NC Gewindebohrer und 13/64" Bohrer-Set, 80230 8.29 https://www.amazon.com/IRWIN-HANSON-Tap-Drill-8023ie=UTF8&qid=1543768291&sr=8-3&keywords=tap +1%2F4-20

IRWIN Tools T-Griff 1/4-Zoll-Kapazität Gewindebohrer

Oshlun SBNF-100100 10 Zoll 100 Zähne TCG Sägeblatt mit 5/8 Zoll Dorn für Aluminium und Nichteisenmetalle 45.97

3D Drucker

1/2-20 Handhahn

8020 Serie 10 Bohrbüchse

www.mcmaster.com/47065t448

8020.net/shop/6120.html

8020.net/shop/6131.html

www.amazon.com/80-20-Inc-Access-Drill/dp/… Bohrer für Zugangsloch

8020.net/6115.html

Möglichkeit zum Schneiden von Aluminiumprofilen der Serie 8020

Rohes Material

1,00" X 1,00" T-Schlitzprofil - Vier offene T-Schlitze

1,00 "X 1,00" T-Nut-Profil - Einzelner offener T-Nut

1,00 "X 1,00" T-Schlitzprofil - Zwei gegenüberliegende offene T-Schlitze

Anschlüsse

1/4-20 Einschiebbare Economy T-Mutter - Zentriertes Gewinde 0.21

1/4-20 x.500 Innensechskantschraube mit Flansch (FBHSCS) 0,30

www.amazon.com/80-20-Slide-Economy-T-Nut/…

www.amazon.com/80-20-Inc-Assembly-Slide/dp…

Lieferanten

www.tnutz.com/

8020.net/

Artikel

www.instructables.com/id/Acoustic-Levitat…

Empfohlen:

Wie man Ultraschall-Levitator zu Hause herstellt - Acostic Levitator -: 4 Schritte

Wie man Ultraschall-Levitator zu Hause herstellt | Acostic Levitator |: Hey Leute, ich habe gerade einen acostischen Aufzug mit Ultraschallsensor und Arduino gemacht. Für eine kurze Erklärung, wie es funktioniert, habe ich mein Video auf YouTube hochgeladen. Du kannst hingehen und zuschauen

So erstellen Sie einen Tiefpassfilter für einen Subwoofer mit dem NE5532-IC - DIY (ELECTROINDIA): 4 Schritte

So erstellen Sie einen Tiefpassfilter für einen Subwoofer mit dem NE5532-IC | DIY (ELECTROINDIA): In diesem Projekt zeige ich Ihnen, wie Sie einen Tiefpassfilter für Subwoofer herstellen können. Los geht's

Fügen Sie ein Bild für Ihr Konto ein: 4 Schritte

Setzen Sie ein Bild für Ihr Konto: Ich werde einige von Ihnen zeigen, die Hilfe beim Hinzufügen eines Bildes als Avatar oder für Ihr anweisbares benötigen. Hier sind einige Schritt-für-Schritt-Anleitungen, wie Sie dies tun. Bitte zögern Sie nicht, Kommentare und einige Tipps für dieses instructable hinzuzufügen. Unter

Erstellen Sie einen iPod Touch/iPhone-Ständer aus LEGOs! (vertikal und horizontal): 8 Schritte

Erstellen Sie einen iPod Touch/iPhone-Ständer aus LEGOs! (vertikal und horizontal): So können Sie aus Legos einen einfachen und gut aussehenden Ständer für Ihren iPod Touch oder Ihr iPhone machen! Bitte beachten Sie, dass Sie Lego Technic-Teile benötigen, um diesen Ständer zu erstellen. Außerdem kann dieser Ständer nicht aufgeladen oder synchronisiert werden

So bauen Sie einen CD-DJ / Laptop-Ständer für 20€: 4 Schritte

So bauen Sie einen CD-DJ / Laptop-Ständer für 20€: Machen Sie Ihren DIY-CD-DJ- oder Laptop-Ständer mit einer LCD-TV-Wandhalterung, dem Bein eines Bettes und der Hilfe von IKEA. Einfach & billig