Inhaltsverzeichnis:

- Lieferungen

- Schritt 1: Haben Sie einen geeigneten Motor?

- Schritt 2: Geschwindigkeitstest

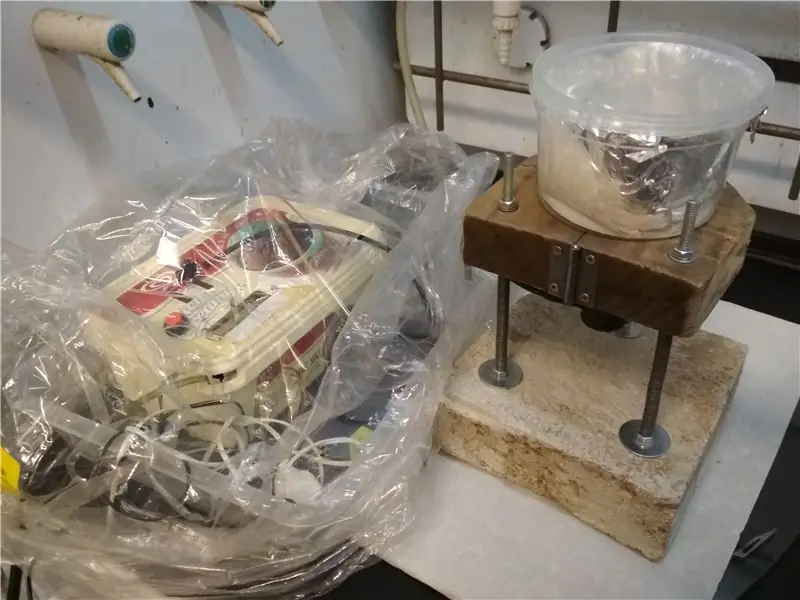

- Schritt 3: Probenfutter

- Schritt 4: Bauen Sie die Motorhalterung - Basis und Federn

- Schritt 5: Bauen Sie die Motorhalterung - Motorgehäuse

- Schritt 6: Bauen Sie die Motorhalterung - Kammer

- Schritt 7: Aufbau des Regelkreises

- Schritt 8: Kalibrierung und Prüfung

- Schritt 9: Danksagungen

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:16.

- Zuletzt bearbeitet 2025-01-23 12:52.

Nicht alle Geräte sind für die Ewigkeit gemacht, ich bin Student/Forscher und studiere Dünnschichtmaterialien für die Solartechnologie. Eine der Ausrüstungsgegenstände, auf die ich angewiesen bin, wird als Spincoater bezeichnet. Dies ist ein Werkzeug, das verwendet wird, um dünne Filme eines Materials aus einer flüssigen Lösung oder einem Vorläufer herzustellen. Diese dünnen Filme können in Geräte wie Solarzellen oder LEDs geschichtet werden.

An meiner Universität hatten wir viele Probleme mit den günstigeren kommerziellen Produkten, die für umgerechnet einige tausend Dollar erhältlich sind. Diese kommerziellen Schleuderbeschichter verwenden ein Vakuumspannfutter, um Proben festzuhalten, und die Probleme, auf die sie stießen, umfassten festsitzende Motoren, verstopfte Vakuumspannfutter, rauchende Kondensatoren und andere, die die Rückkopplung beeinflussten, auf die sich die Geschwindigkeitssteuerung stützte. Ich bin mir nicht der Probleme bewusst, die jede Forschungsgruppe damit hatte, aber ich weiß, dass im Allgemeinen mindestens eine repariert wurde oder zu einem bestimmten Zeitpunkt darauf wartete, repariert zu werden.

Das Design, das ich teile, ist einfach, es wurde anfangs doppelseitiges Klebeband anstelle eines Vakuumspannfutters verwendet, um Proben zu halten, dies wurde später zu einem benutzerfreundlicheren Design aktualisiert (siehe Schritt 6). Es ist seit über einem Jahr in Betrieb bei leichter Nutzung. Es gab keine Probleme, abgesehen von einem Relaisverschleiß (dies war kein neues Relais im eingebauten Zustand).

Das Projekt besteht hauptsächlich aus gefundenen Teilen wie einem Motor mit einer Stromstärke von 1 "Leer" (500 mA), Beton, Bauholz und einigen geborgenen elektronischen Komponenten.

Lieferungen

Ich erwarte, dass jeder, der dieses Projekt versucht, Variationen vornimmt, daher ist dies eine nicht erschöpfende Liste dessen, was für das Projekt benötigt wird.

Kern:

Gleichstrommotor mit einer Leistung von nicht weniger als 4000 U/min

Spannfutter für den gewählten Motor (später besprochen)

Kammer:

Runde Plastikwanne (ich habe eine Joghurtwanne verwendet)

Dicker Kunststoff oder alternativ zum Auskleiden des Wannenbodens

Papierhandtuch

Band

Montieren:

Zuschnitt aus 38x228 mm Kiefer (typischerweise für Dachsparren verwendet)

30mm langes Scharnier

Gummi oder Hartschaum (Motorbefestigung)

M6 Schraube mit Schraubendreher passender Kopf

M6 Mutter

6 mm Unterlegscheibe

Basis und Aufhängung:

Schwerer Sockel (ich habe einen zugeschnittenen Betonblock verwendet)

M6 Gewindestange

9x M6 Muttern für die Gewindestange

3x lange Federn 8 mm Durchmesser

12x 6 mm Unterlegscheiben

Grundlagen der Steuerung:

Projektbox (ich habe einen Eisbecher benutzt, das ist eine gute Entschuldigung, Eis zu essen)

12V Netzteil (ich habe 2 verwendet, damit der Motor an einer separaten Quelle sein könnte)

1x Gleichrichterdioden für den Motor

2-Stufen-Timer:

2x n-Kanal-MOSFET (wie IRF540)

2x 47 uF Kappe Aluminium 35V

2x B500k Topf Dual Slide

200K Widerstand

10K Widerstand

2x Gleichrichterdioden für die Relais

Druckknopf-Momentankontakt

Relais SPST (Timer Start/Stop)

Relais DPDT (Übergang Timer-Geschwindigkeit 1/Geschwindigkeit 2)

PWM-Schaltung:

1x NE555-Timer

1x 1k Widerstand

2x 10nC Kondensatoren

1x n-Kanal-MOSFET (wie IRF540)

1x Kühlkörper für MOSFET

1x isolierende Silikonscheibe für den Kühlkörper

www.mantech.co.za/ProductInfo.aspx?Item=14…

2x 10k Töpfe (Duty Cycle)

1x Gleichrichterdioden für die Relais

Prüfung der Motordrehzahl:

Ideal:

optischer Drehzahlmesser.

Alternative:

Band

Dünner Draht wie ein harter Gegenstand (z. B. Draht, Zahnstocher, Büroklammer)

Computer mit installiertem "Audacity"

Schritt 1: Haben Sie einen geeigneten Motor?

Die meisten Spincoater müssen in einem Drehzahlbereich von 500 bis 6000 U/min arbeiten. Meine Arbeit braucht 2000 und 4000 U/min als die wichtigsten Geschwindigkeiten, also konnte ich mit einem Gleichstrommotor auskommen, den ich herumliegen hatte und der im Bereich von 1100 bis 4500 U/min arbeitete, mein Motor kann langsamer laufen, obwohl die langsameren Drehzahlen aufgrund von weniger zuverlässig sind der Widerstand im Motor.

Finden Sie einen geeigneten Motor und ein geeignetes Netzteil, wenn Sie einen 12-V-Motor haben. Passen Sie die von Ihrem Motor benötigte Spannung an und der Strom des Netzteils sollte idealerweise 20% mehr sein, als der Motor benötigt. Wenn Sie einen 24-V-Motor haben, benötigen Sie einen Abwärtswandler oder ein separates Netzteil, um 12 V für die Elektronik bereitzustellen.

Als nächstes wollen wir die minimalen und maximalen Geschwindigkeiten testen, die Ihr Motor aufnehmen kann. Wenn Sie ein Netzteil mit wählbarer/einstellbarer Spannung haben, verwenden Sie dieses, wenn nicht, bauen Sie die im Steuerkreis gezeigte PWM-Schaltung weiter (oder den vollständigen Steuerkreis) auf.

Schritt 2: Geschwindigkeitstest

Ein optischer Drehzahlmesser ist ein großartiges Werkzeug, um die Drehzahl eines Motors zu testen, wenn Sie einen in die Hände bekommen. Hier stelle ich eine alternative Methode vor.

Teil A

1. Bereiten Sie einen Computer vor, um Audio mit "Audacity" aufzunehmen, einem kostenlosen Audio-Editor.

2. Wickeln Sie Klebeband um die Welle Ihres Motors (elektrisches oder Abdeckband funktioniert gut).

3. Stellen Sie den Motor auf die niedrigste Geschwindigkeit ein, die er bewältigen kann.

4. Starten Sie die Audioaufnahme.

5. Bringen Sie gemäß dem Video für diesen Abschnitt eine Metallnadel, einen Nagel oder eine Büroklammer einige Sekunden lang leicht mit dem Klebeband in Kontakt.

6. Stoppen Sie die Aufnahme.

7. Wiederholen Sie den Vorgang für die maximale Geschwindigkeit.

8. Sehen Sie sich das Audio an und berechnen Sie die Drehzahl.

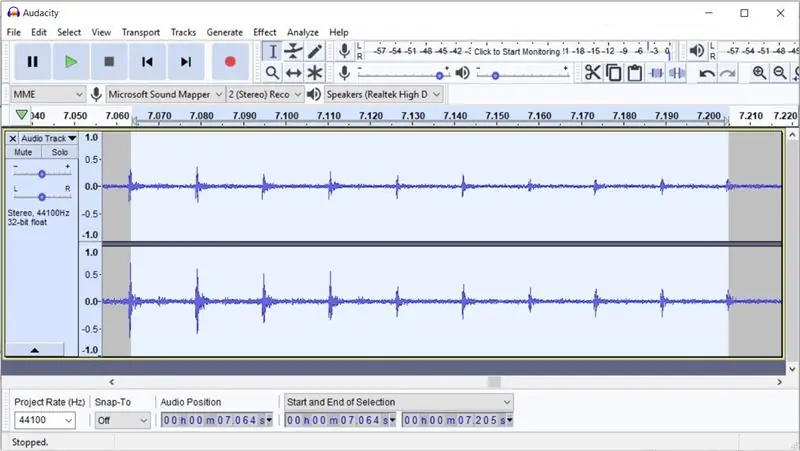

Wenn wir das Band mit dem Metallstift berühren, möchten wir, dass es sich nur knapp berührt. Je näher Sie den Stift an die Welle des Motors bringen, desto mehr muss sich das Band biegen, um es zu passieren, und desto mehr verlangsamen wir den Motor oder nehmen Schwung vom Motor. Wenn der Kontakt zwischen dem Band und dem Metallstift zu hell ist, erhalten wir möglicherweise nicht genug Lautstärke in der Aufnahme, um uns mitzuteilen, wann Kontakt hergestellt wird. Um die Drehzahl aus dem Audio in Audacity zu berechnen (siehe Bild oben)

Teil B

1. Vergrößern Sie das Audio, bis Sie deutliche Spitzen sehen können, wo der Stift Kontakt hat.

2. Klicken Sie mit der linken Maustaste auf einen Peak, halten Sie ihn gedrückt und bewegen Sie die Maus so, dass der ausgewählte Bereich mindestens 5 Peaks abdeckt.

3. Zählen Sie die Anzahl der Peaks.

4. Verwenden Sie die Zeitanzeige "Anfang und Ende des Abschnitts" am unteren Rand des Fensters, um die Zeit zu ermitteln, die für das Auftreten dieser Spitzen/Umdrehungen benötigt wurde.

5. (Anzahl der Spitzen)/(Zeit in Sekunden) = Umdrehungen pro Sekunde

6. U/min = (Umdrehungen pro Sekunde)*60

Es ist wichtig, sicherzustellen, dass Ihr Motor mit den erforderlichen Geschwindigkeiten arbeiten kann, bevor Sie das Gehäuse für diesen Motor bauen. Wir werden den Geschwindigkeitstest am Ende zur Kalibrierung wiederholen, indem wir Schritt 7 von Teil A auslassen und Schritt 3 durch die Geschwindigkeit ersetzen, die wir testen.

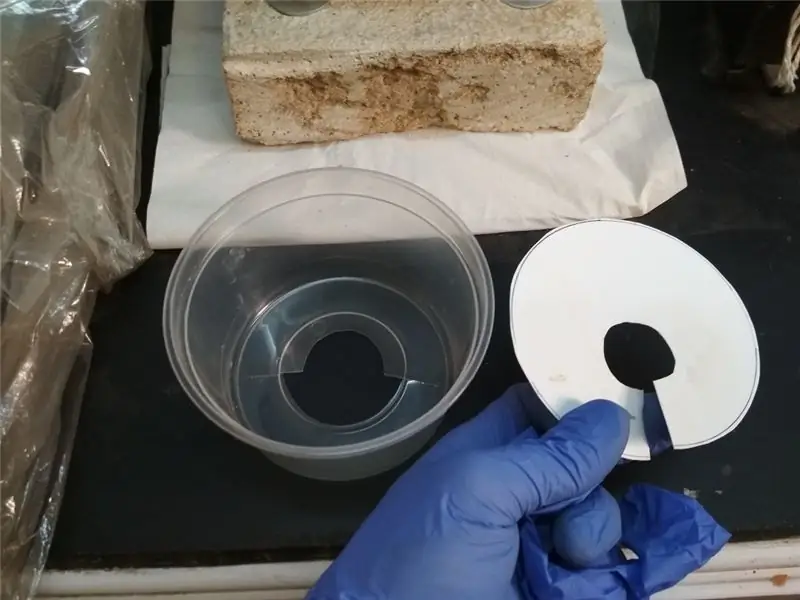

Schritt 3: Probenfutter

Der wichtigste Teil dieses Builds ist das Probenfutter. Für das Aluminiumfutter hat ein Freund von mir (Gerry) es auf einer Drehbank gedreht, dann wurde ein Gewinde gebohrt, das in meinen speziellen Motor passt (in meinem Fall Zollgewinde). Bei einem Motor mit einem Schraubgewinde auf der Welle besteht die Montage des Spannfutters darin, es nach der Herstellung einfach einzuschrauben (Link). Ich finde das einfacher, obwohl es wahrscheinlicher ist, dass das Spannfutter montiert ist. Wenn Sie einen Motor mit glatter Welle verwenden, haben Sie keine Probleme mit "Spiel" im Gewinde. Die Herausforderung hierbei ist, dass die Welle entweder aufgeklebt werden muss oder noch besser eine Madenschraube zum Festziehen auf der Welle hat.

Wenn Sie Zugang zu einer Drehmaschine für Metallbearbeitung und jemanden haben, der damit vertraut ist, ist es am besten, das Spannfutter zu drehen. Wenn Ihr Motor ein Gewinde hat, klopfen Sie ein Gewinde in die Mitte des Spannfutters. Bei einem Motor mit glatter Welle müssen Sie so etwas wie eine Madenschraube verwenden, um gegen die Seite der Welle zu drücken und sie in Position zu halten.

Eine in den obigen Bildern gezeigte Alternative besteht darin, eine Lochsäge zu nehmen und eine Scheibe mit einer Bohrmaschine zu schneiden. Anschließend mit einem Gewindebohrer ein Gewinde in die Mitte klopfen. Bei weichem Material kann der Grat mit einem Messer entfernt werden, bei härterem Material eignet sich eine Feile. Die Oberseite des Lochs kann dann mit Epoxidharz gefüllt werden oder ein Ausschnitt aus einem Metallblech kann auf die Oberfläche geklebt werden.

SICHERHEIT: Die Verwendung von Kleber/Epoxid auf dem Spannfutter wird nicht empfohlen, denn wenn der Kleber versagt … wohin geht das Spannfutter? Das Spannfutter dreht sich während des Gebrauchs mit hoher Geschwindigkeit, wodurch das Spannfutter aus einer dünnen Metallplatte besteht und es möglicherweise zu einer Trennscheibe wird. Ich empfehle, ein Material mit einer Dicke von mindestens 5 mm zu verwenden.

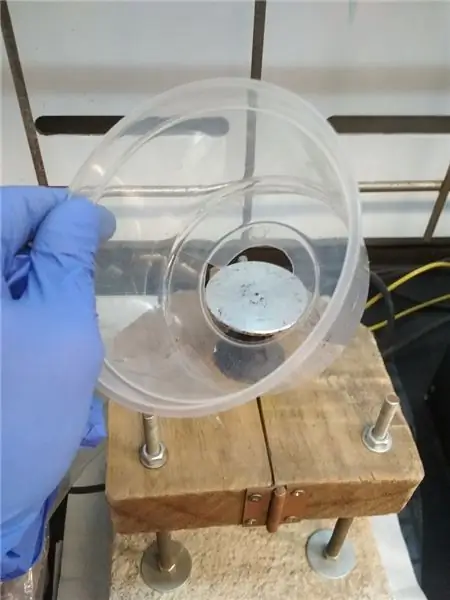

Schritt 4: Bauen Sie die Motorhalterung - Basis und Federn

Die Motorhalterung sollte 2 Zwecken dienen, den Motor in Position halten und Vibrationen dämpfen. Die von Ihnen hergestellte Halterung ist spezifisch für Ihren Motor. Ich werde beschreiben, was ich getan habe, um Ihnen eine Vorstellung davon zu geben, wie Sie Ihre eigenen machen können. Einige Motoren haben eine seitliche Belüftung, achten Sie also darauf, wo sich diese befindet, und halten Sie sie zum Kühlen frei.

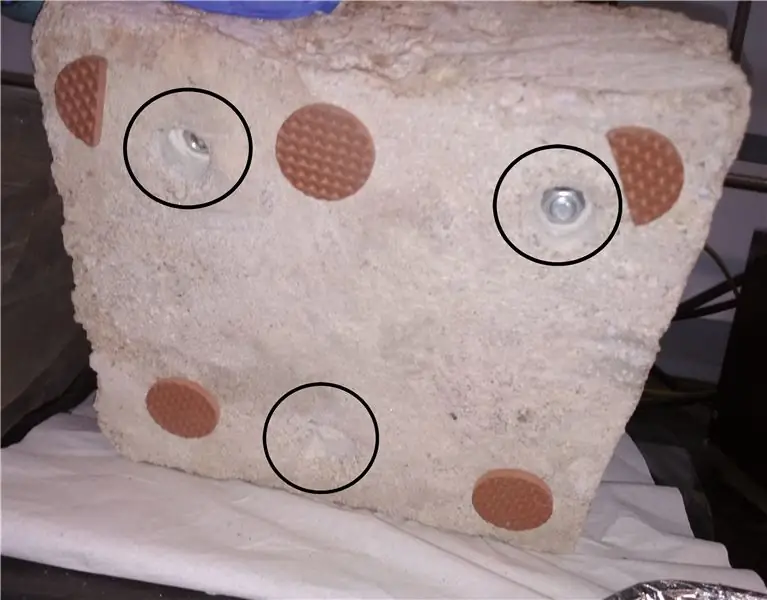

Basis und FedernFinden Sie eine schwere Basis, die groß genug für das Projekt ist. Ich fand einen Betonabschnitt mit einer geeigneten Dicke und schneide ihn mit einem Diamant-Winkelschleiferblatt zu. Betonpflastersteine oder eine dicke Metallplatte sollten genauso gut funktionieren. Wenn Sie können, versuchen Sie, etwas zu finden, das nicht geschnitten werden muss.

Die Steine im Beton erschweren das Durchbohren und führen manchmal dazu, dass Löcher zur Seite wandern. Also habe ich Löcher in die Basis für die Gewindestange gebohrt, bevor ich die Löcher am Motorgehäuse markiert habe (wenn Sie ein zugänglicheres Material haben, spielt die Reihenfolge keine Rolle).

1. Bohren Sie die Löcher für die Gewindestange mit einem Steinbohrer im Durchmesser der Gewindestange.

2. Verwenden Sie einen viel größeren Steinbohrer, um das Ende der Gewindestange, der Unterlegscheibe und der Mutter, die sich unter der Basis befinden, zu versenken.

3. Markieren Sie die Löcher am Motorgehäuse Holzblock für Gewindestange oder auf einem Stück Papier, um später als Schablone zu verwenden.

4. Gewindestange ablängen, Schnittkante feilen und Faden noch gut prüfen. Setzen Sie vor dem Schneiden eine Mutter auf die Stange. Wenn dieser Fix entfernt wird, kann er das Gewinde fixieren/ausrichten, wenn es danach nicht zu stark beschädigt ist.

5. Platzieren Sie die Stäbe durch den Beton, gefolgt von einer Unterlegscheibe und einer Mutter auf jeder Seite.

6a. Wenn Sie Federn gefunden haben, die lang und steif genug sind, um den Motor und das Gehäuse zu stützen, können Sie sie gefolgt von einer dicken Unterlegscheibe platzieren. Eine dicke Unterlegscheibe ist erforderlich, da sich eine dünne Unterlegscheibe im Gewinde verfangen kann. Sie können Ihre eigenen Unterlegscheiben herstellen, indem Sie ein Loch durch ein geeignetes Stück Metall bohren und das Loch mit einer Feile vervollständigen.

6b. Wenn Sie es vorziehen, keine Federn zu verwenden, können Sie stattdessen eine Mutter und eine Unterlegscheibe verwenden, der Nachteil ist, dass dies nicht dazu dient, die Vibrationen des Motors zu dämpfen.

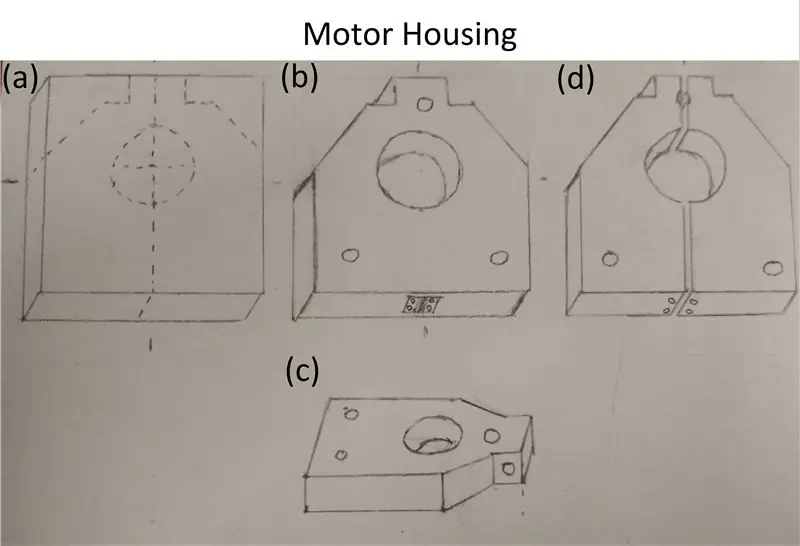

Schritt 5: Bauen Sie die Motorhalterung - Motorgehäuse

Das Motorgehäuse wurde wie eine Klemme gefertigt, Kieferstücke wurden mit einem Hohlraum in der Mitte und einer Mutter und Schraube zusammengeklappt, um es fest zu befestigen. Das Holz für mein Gehäuse war ein Sparrenschnitt mit 38x228 mm Querschnitt.

1. Ermitteln Sie die Holzgröße, die Sie für Ihren Motor benötigen, und markieren Sie das Stück wie in (a) des obigen Fotos.

2. Markieren Sie ein Loch, das nicht kleiner als der Durchmesser Ihres Motors ist, wir brauchen etwas Platz für den Gummistreifen, der zwischen Motor und Gehäuse sein wird. Die Montage verzeiht die Größe des Lochs aufgrund der klemmartigen Befestigung (Scharnier und Bolzen).

3. Bohren Sie ein Pilotloch und bohren Sie das Loch dann mit einer Lochsäge aus. Die Lochsäge, die ich verwendet habe, schneidet nur ca. 22 mm tief, also habe ich von jeder Seite halb gebohrt.

4. Markieren und bohren Sie die Löcher für die Gewindestange, die das Motorgehäuse trägt. Diese sollten mindestens 1 mm dicker als die Gewindestange sein, um eine freie Bewegung zu ermöglichen.

5. Schrauben Sie das Scharnier gemäß (b) im obigen Foto ein und entfernen Sie es dann. Dies ist, um die Löcher zu machen.

6. Schneiden Sie die Form wie in (b) des obigen Fotos, ich habe eine Rücksäge verwendet.

7. Die Form ermöglicht es uns, den Bolzen gegenüber dem Scharnier zu haben. Bohren Sie das Loch für die Schraube wie in (c) des obigen Fotos gezeigt. Das Loch sollte etwa 2 mm größer als der Bolzen sein, um ein leichtes Öffnen und Schließen der Baugruppe zu ermöglichen.

8. Schneiden Sie das Stück der Länge nach wie in (d) des obigen Fotos ab und schrauben Sie das Scharnier wieder ein.

9. Umwickeln Sie den Motor mit einem Gummistreifen und legen Sie ihn in das Gehäuse, setzen Sie eine Mutter, eine Schraube und eine Unterlegscheibe ein und ziehen Sie sie fest, um das Gehäuse geschlossen zu halten. Machen Sie dieses fest, aber nicht zu fest. Wenn Ihr Motor eine Belüftung an der Seite hat, stellen Sie sicher, dass Sie den Luftstrom nicht blockieren.

10. Setzen Sie das Motorgehäuse auf den Sockel. Stellen Sie sicher, dass die Federn mit einer Unterlegscheibe oben angebracht sind. Legen Sie eine Unterlegscheibe und eine Mutter auf die 3 Gewindestangen, um den Motor festzuhalten. Zwischen Motorgehäuse und Unterlegscheibe kann oben eine zusätzliche Gummiunterlage gelegt werden, um Vibrationen besser zu reduzieren.

11. Ziehen Sie die 3 Muttern mit einer Wasserwaage zur Führung fest.

Schritt 6: Bauen Sie die Motorhalterung - Kammer

Um die Kammer zu machen, habe ich eine transparente Joghurtwanne und eine dicke Plastikfolie verwendet.

1. Schneiden Sie mit einem Messer eine Form in den Boden des Behälters, durch die Sie das Spannfutter führen können (für ein Spannfutter, das nicht zum Reinigen entfernt wird). Ich schneide eine Diagonale über den Boden des Behälters, um mehr Platz zum Manövrieren des Behälters zu schaffen, um über das Spannfutter zu passen, ohne das Loch in der Mitte zu vergrößern.

2. Befestigen Sie den Behälter mit etwas Klebeband an der Außenseite des Behälters. Ich ziehe dies einer dauerhaften Befestigung zur leichteren Reinigung vor.

3. Legen Sie ein Papiertuch auf den Boden des Behälters, um die Flüssigkeit während der Schleuderbeschichtung zu absorbieren, und decken Sie die Kammer anschließend mit Aluminiumfolie ab. Verwenden Sie bei Bedarf ein wenig Klebeband, um zu verhindern, dass dies die Welle oder das Spannfutter berührt. Dieser "Verband" sollte regelmäßig gewechselt werden. Die Folie fängt den größten Teil der Flüssigkeit auf und das Papiertuch saugt das meiste auf, was an der Folie vorbeikommt.

Bonus: Nachdem ich die doppelseitige Klebebandmethode zum Anbringen von Proben verwendet hatte, nahm ich einen Hinweis von Ossila (sie haben einige hochwertige Laborgeräte) und zerschnitt eine alte Kreditkarte, um eine vakuumlose / bandlose Halterung für meine Proben herzustellen.

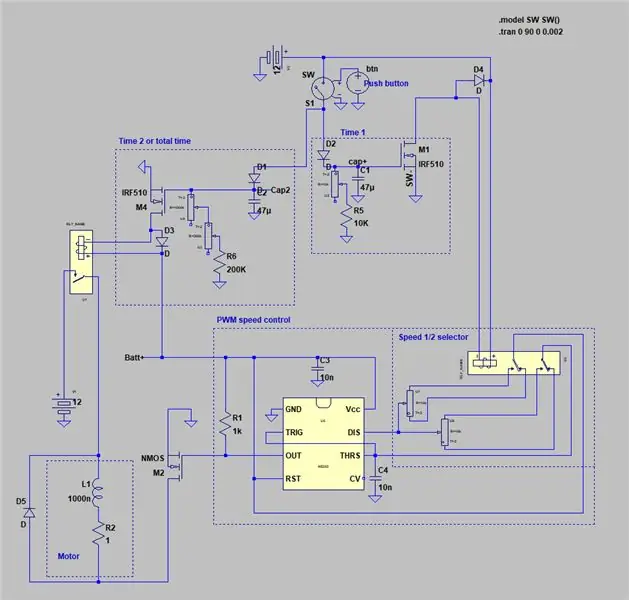

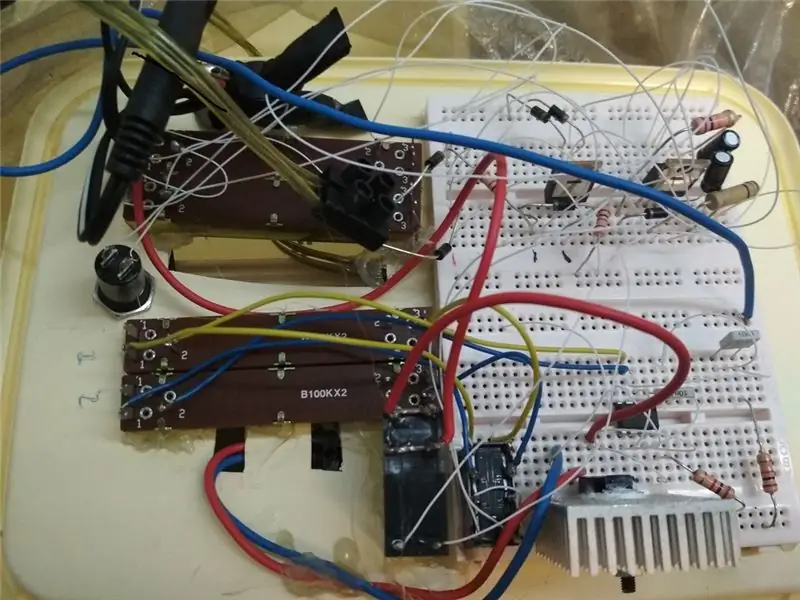

Schritt 7: Aufbau des Regelkreises

Wenn Sie ein Bild oben sehen, sehen Sie ordentliche Schaltpläne und eine Brotplatinenimplementierung. Ich habe separate 12-V-500-mA-Netzteile für den Motor und den Steuerkreis verwendet, da der Motor für 500 mA ausgelegt ist. Als Faustregel gilt, dass es besser ist, 20% zusätzliche Kapazität an Ihrem Netzteil zu haben. Wenn Sie ein Netzteil haben, das für beide ausreichend Strom liefern kann, großartig.

Anstatt eine Schritt-für-Schritt-Anleitung, sehen wir uns an, was die einzelnen Abschnitte tun.

Die Zeitsteuerschaltung schaltet den Spin-Coater ein und aus und steuert, in welcher der 2 Stufen/Zustände die PWM-Schaltung ist und wann umgeschaltet wird.

Dies geschieht durch die Stromversorgung von 2 Relais über MOSFET-Transistoren. Ein SPST-Relais steuert das Ein- und Ausschalten, und ein DPDT-Relais steuert, welcher der beiden Potis das Tastverhältnis der PWM-Schaltung festlegt.

Die PWM-Schaltung ist einfach ein NE555-Timer im astabilen Betrieb. Die Einschaltdauer wird durch Potis gesteuert, wobei das Verhältnis des eingestellten Widerstands zum Wert des Potentiometers die Einschaltdauer ist (siehe "Geschwindigkeitswählerblock" im Schaltplan).

Aufladen:

MOSFETS werden verwendet, da sie das Schalten von Strom ermöglichen, der einen vernachlässigbaren Strom durch ihren Gate-Anschluss zieht. Dies ermöglicht es uns, Ladung in Kondensatoren zu speichern, um die MOSFETS zu versorgen, die wiederum die Relais ansteuern. Zum Aufladen der Kondensatoren wird ein Taster mit Tastkontakt verwendet. Zwischen dem momentanen Kontakt und den Kondensatoren werden Dioden verwendet, um den Stromfluss von einem Kondensator zum anderen zu verhindern.

Entladen:

Das Prinzip der Zeitsteuerung der 2 Stufen ist die Entladung von Kondensatoren über einen Widerstand. Dieser Widerstand wird durch Töpfe eingestellt, je höher der Widerstand, desto langsamer die Entladung. Dies folgt idealerweise = RC, wobei τ Periode oder Zeit ist, R der Widerstand ist und C die Kapazität ist.

In der verwendeten Zeitschaltung befinden sich 2 x 500K Doppelpotentiometer, dh für jeden Poti gibt es 2 Klemmensätze. Wir machen uns dies zunutze, indem wir den zweiten Poti in Reihe mit sich selbst und in Reihe mit einem der ersten Poti-Klemmensätze verdrahten. Auf diese Weise, wenn wir den Widerstand auf den ersten Pot setzen, wird der äquivalente Widerstand zum zweiten hinzugefügt. Der erste Pot ist auf 500 K begrenzt, während der zweite Poti einen Widerstand von bis zu 1000 K plus dem Wert des ersten Pots hat. Um einen Mindestwiderstand einzubeziehen, habe ich gemäß Schaltplan jeder Leitung einen Festwertwiderstand hinzugefügt.

Schritt 8: Kalibrierung und Prüfung

Nachdem ich den Spin Coater fertiggestellt hatte, fuhr ich fort, ihn zu testen. Das Bild der obigen Proben zeigt links eine Probe (Hybrid-Perowskit), die auf einem teuren Spin-Coater hergestellt wurde, und den in diesem Instructable beschriebenen Spin-Coater auf der rechten Seite. Dazu wurden die Spincoater auf die gleiche Geschwindigkeit eingestellt.

Der Spin Coater kann entweder gegen Spannung oder gegen die Position Ihrer Speedpots kalibriert werden. Ich habe zunächst mit Spannung kalibriert, gefolgt von der Markierung der Geschwindigkeiten / Positionen, die ich am häufigsten an den Töpfen verwende.

Beim Kalibrieren mit Spannung bin ich mir nicht sicher, ob verschiedene Multimeter das PWM-Signal als dieselbe Spannung lesen. Aus diesem Grund verwende ich immer das gleiche Multimeter, mit dem ich kalibriert habe, wenn ich den Spin Coater auf eine Geschwindigkeit einstellen muss, die keine zugehörige Geschwindigkeit hat Markierung. Am Ausgang des Motors wurde die Spannung abgelesen. Das Multimeter war während der Drehzahlmessung nicht angeschlossen, um zu vermeiden, dass das Multimeter die Stromzufuhr zum Motor reduziert.

1. Im Abschnitt über Geschwindigkeitstests wurde der Prozess zum Geschwindigkeitstest detailliert beschrieben. Wiederholen Sie diesen Vorgang an verschiedenen Positionen der Geschwindigkeitsregler, versuchen Sie, die Geschwindigkeiten, mit denen Sie den Spin Coater verwenden möchten, sowie die minimalen und maximalen Geschwindigkeiten einzubeziehen. Etwa 5 Messungen sollten ausreichen. Notieren Sie für jede Geschwindigkeit die Position und/oder Spannung.

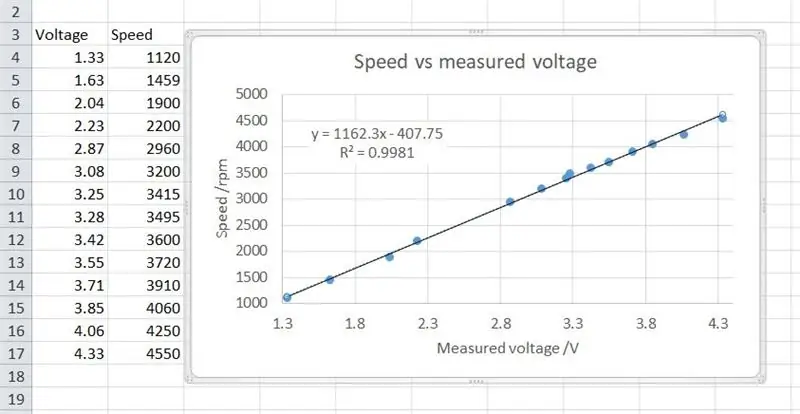

2. Geben Sie die Kalibriergeschwindigkeiten und -spannungen in Microsoft Excel ein und zeichnen Sie dann ein Diagramm

3. Fügen Sie Ihren Daten eine Trendlinie hinzu. Verwenden Sie die einfachste Anpassung, die den Datentrend erklärt, idealerweise ein lineares oder Polynom 2. Ordnung.

3a. Um dies in Excel zu tun, wählen Sie Ihr gezeichnetes Diagramm aus, gehen Sie zur Registerkarte Layout in der Optionsleiste

3b. Klicken Sie auf das Symbol "Trendlinie".

3c. Wählen Sie "Weitere Trendlinienoptionen"

3d. Wählen Sie Ihre Option und aktivieren Sie "Gleichung im Diagramm anzeigen" und "R-Quadrat-Wert im Diagramm anzeigen".

Hoffentlich haben Sie eine gute Passform, jetzt können Sie die Gleichung verwenden, um die Drehzahl aus der an den Motor gelieferten Spannung zu berechnen.

Da und Leser wahrscheinlich ein Wissenschaftler ist…

Pipettentechnik: Im Video habe ich die Mikropipette schräg verwendet, das hat mir geholfen, meinen Arm aus dem Video herauszuhalten. Idealerweise sollte die Pipette senkrecht und so nah an der Probe/dem Substrat stehen, ohne diese zu berühren, wie Sie es zuverlässig wiederholen können.

Filmqualität: Einige der Merkmale der abgeschiedenen Dünnfilme im Bild können durch Filtern der Vorläuferlösungen vor der Verwendung vermieden werden (z. B. durch Verwendung eines 33-um-PTFE-Filters). Die hellere Filmfarbe, die von der "fancy" Spincoater gesehen wird, kann ein Ergebnis der Anstiegsgeschwindigkeit und der Atmosphäre sein. Der "Fancy"-Schleuderbeschichter wurde hergestellt, um nur mit einem hohen Fluss eines Inertgases zu arbeiten, da als solcher die Filme in Stickstoff auf dem "Fancy"-Schleuderbeschichter und Luft in dem DIY-Schleuderbeschichter schleuderbeschichtet wurden.

Schritt 9: Danksagungen

Dieser kurze Abschnitt soll einen Kontext geben, wo ich studiere und die Gruppen, die meine Forschung unterstützen, die sich auf Hybrid-Perowskit-Photovoltaik konzentriert.

- University of the Witwatersrand, Südafrika

- National Research Foundation (NRF), Südafrika

- GCRF-START. Vereinigtes Königreich

- Gerry (der das Aluminium-Spin-Coater-Spannfutter bearbeitet hat)

Empfohlen:

So erhalten Sie Musik von fast jeder (Haha) Website (solange Sie sie hören können, können Sie sie bekommen Okay, wenn sie in Flash eingebettet ist, können Sie es möglicherweise nic

So erhalten Sie Musik von fast jeder (Haha) Website (solange Sie sie hören können, können Sie sie bekommen … Okay, wenn sie in Flash eingebettet ist, können Sie es möglicherweise nicht) BEARBEITET!!!!! Zusätzliche Informationen: Wenn Sie jemals auf eine Website gehen und ein Lied abspielen, das Sie mögen und es wollen, dann ist hier das anweisbare für Sie, nicht meine Schuld, wenn Sie etwas durcheinander bringen (nur so wird es passieren, wenn Sie ohne Grund anfangen, Dinge zu löschen) ) Ich konnte Musik für

So konvertieren Sie Google- oder Youtube-Videos kostenlos in fast jedes andere Medienformat – wikiHow

So konvertieren Sie Google- oder Youtube-Videos kostenlos in fast jedes andere Medienformat: In dieser Anleitung zeige ich Ihnen, wie Sie Videoinhalte von zahlreichen Websites (youtube, Google Video usw.) herunterladen und mit zwei Methoden in viele andere Formate konvertieren und Codecs. Eine andere Verwendung ist das Herunterladen von Musikvideos und das Konvertieren in MP3-Dateien

(Fast) Instant Hard Case für iPod Nano (aus der Apple Box!): 3 Schritte

(Fast) Instant Hard Case für IPod Nano (aus der Apple Box!): Dieses ist so einfach, es braucht wirklich keine Schritt-für-Schritt-Illustrationen, also werde ich es nur beschreiben, was Sie brauchen machen, wie man es zusammenbaut und die fertigen Produktteile zu den passenden Zeiten zeigen. Beginnen Sie mit der Fertigstellung