Inhaltsverzeichnis:

- Schritt 1: Erforderliche Teile

- Schritt 2: Bohren Sie das Rahmenmaterial

- Schritt 3: Biegen Sie den Rahmen

- Schritt 4: Verdrahten Sie die LEDs

- Schritt 5: Machen Sie die Basis- und Rahmenfüße

- Schritt 6: Erstellen und testen Sie die Steuerplatine

- Schritt 7: Montieren Sie die Ziffern an der Basis und sortieren Sie alle Drähte aus

- Schritt 8: Flashen Sie das Arduino

- Schritt 9: Warten Sie frustriert auf die Funksynchronisation

- Schritt 10: Fertigstellen

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:20.

- Zuletzt bearbeitet 2025-01-23 12:52.

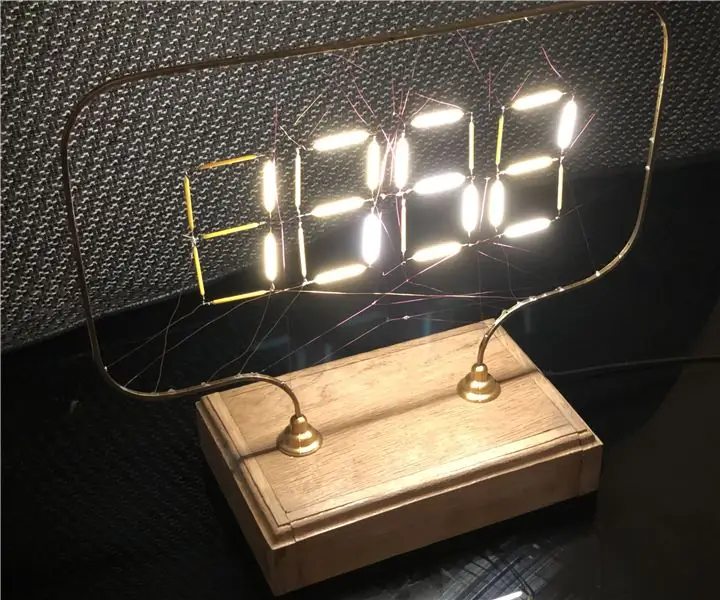

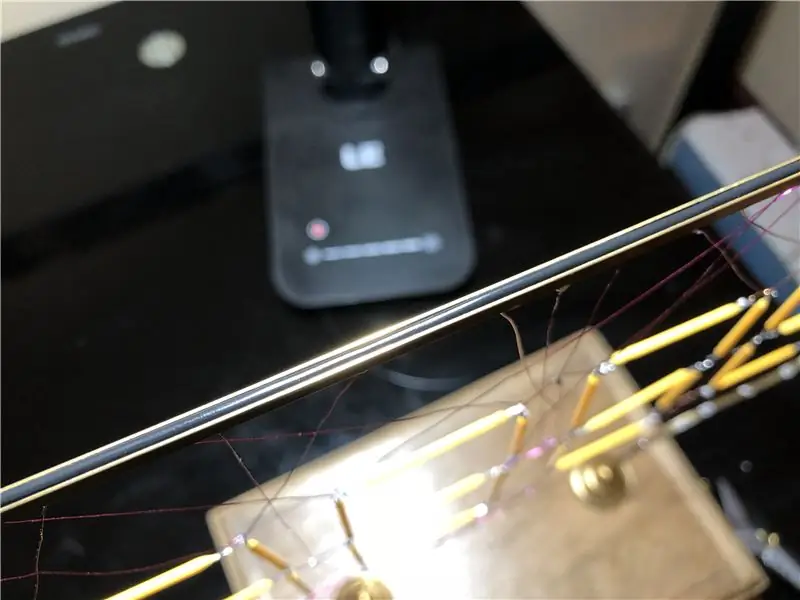

Seit ich die LED-Filament-Glühbirnen zum ersten Mal gesehen habe, dachte ich, dass die Filamente für etwas gut sein müssen, aber es dauerte bis zur Schließung des Verkaufs eines lokalen Elektronikteileladens, bis ich einige Glühbirnen mit der Absicht kaufte, zu zerschlagen sie und sehen, was ich mit den Filamenten machen könnte.

Es dauerte nicht lange, um zu entscheiden, dass sie eine interessante Uhr machen würden und dass es viel Spaß machen würde, die Segmente nur an ihren Stromkabeln in der Luft zu schweben.

Während des Baus stellte ich fest, dass es seltsamerweise an die Spinnweben erinnerte, in denen aus dem Buch "Charlotte's Web" geschrieben wurde.

Denken Sie daran, dass dieses Gerät 80 V am blanken Metallrahmen hat. Durch die Verwendung eines isolierenden DC-zu-DC-Wandlers und einer Stromversorgung ist es jedoch möglich, den Rahmen zu berühren und keinen Schock zu bekommen. Oder habe ich zumindest nicht.

Schritt 1: Erforderliche Teile

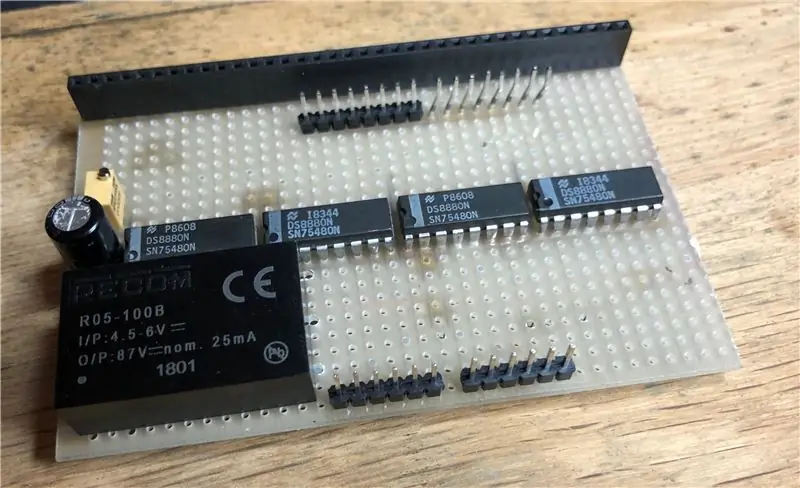

Meine Experimente zeigten, dass die LEDs etwa 55 Volt zum Aufleuchten benötigen und mit voller Leistung um 100 V leuchten. Im Einsatz sind sie in Reihenpaaren für 230V / 240V Märkte und rein parallel für 110V Märkte angeordnet. Es gibt eine Art Controller im Lampensockel, aber ich habe mich entschieden, nicht zu versuchen, diesen wiederzuverwenden, da ich wollte, dass die Filamente viel weniger hell leuchten. Eine vollhelle LED-Uhr wäre mühsam abzulesen. Eine Uhr mit 7-Segment-Anzeige benötigt 27 Steuerleitungen und ursprünglich wollte ich einen Arduino Mega verwenden. Als ich jedoch über die Steuerung von 100 V (oder so) Strom durch die LEDs mit einem Mikrocontroller auf einem nicht verwandten IRC-Kanal sprach, wurde mir von der Existenz der DS8880-Treiberchips für Vakuumfluoreszenzanzeigen berichtet. Diese sind perfekt für die anstehende Aufgabe, da sie 4 Bit BCD-Eingangsdaten pro Ziffer aufnehmen und mit integrierter und variabler Stromsteuerung bis zu 1,5 mA in 7-Segment-Treibersignale umwandeln. Tests haben gezeigt, dass 1,5 mA ideal für diese Anwendung sind. Der Rückgang von 7 Bit auf 4 Bit pro Ziffer bedeutete auch, dass ich für die Steuerung einen Arduino Nano oder Uno verwenden konnte, da nur 13 Steuerleitungen benötigt werden. (2 x 4 Bit 0-9 Kanäle, 1 x 3-Bit 0-7 Kanal und 1 x 2-Bit 0-3 Kanal)

Ich beschloss, das MSF 60kHz-Funksignal zu verwenden, um dem Arduino die Tageszeit mitzuteilen. Ich habe dies bereits mit einigem Erfolg mit handelsüblichen Empfängermodulen verwendet, von denen ich eines zur Hand hatte. Diese scheinen derzeit jedoch schwieriger zu finden, sodass es möglicherweise einfacher ist, ein WiFi-Modul zu verwenden, wenn jemand Lust hat, seine eigene Version dieser Uhr zu erstellen.

Während des Tests stellte ich fest, dass die Arduino Nanos, die ich hatte, alle eine schlechte Taktbasis zu haben schienen, ich verbrachte Stunden damit, darauf zu warten, dass sie sich synchronisierten, und versuchte dann verzweifelt, ein altes Duemilanove anzuschließen, und das synchronisierte sich in der ersten Minute und gewöhnte sich daran.

Um die 80 V zu erzeugen, die zum Antreiben der Filamente benötigt werden, habe ich einen DC-DC-Wandler verwendet. Es gibt viele, die mit 12V arbeiten. Der Arduino kann mit 12V betrieben werden und erzeugt daraus eine handliche 5V-Versorgung aus der Logik. Aber ich habe diese Tatsache vergessen und einen teuren 5V-Eingang gekauft. Dies könnte immer noch eine gute Wahl sein, bedeutet, dass die Uhr während der Programmierung auch über USB läuft und der teure Wandler über 5kV isolierte Ausgänge verfügt. (was bedeutet, dass der 80-V-Rahmen schwimmt, was das Stoßrisiko erheblich reduziert)

Die LEDs sind bei eBay erhältlich, es ist nicht notwendig, Glühbirnen zu zerschlagen, um sie zu ernten.

Einkaufsliste:

Selbstfließender Kupferdraht. 34 SWG (31 AWG / 0,22 mm) funktioniert.

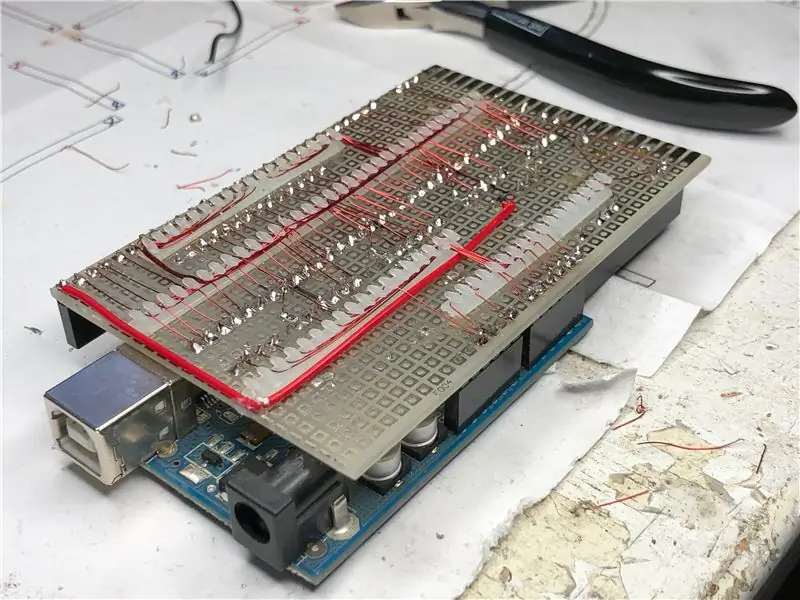

Arduino

4 x DS8880 VFD-Treiber

Mindestens 28 LED-Filamente (aber sie brechen leicht, also mindestens 25% Ersatz)

DC-zu-DC-Wandler

47µF 5V Kondensator

4,7nF 100V Kondensator

Rahmenmaterial (ich habe 3 mm x 3 mm x 0,5 U-Profil Messing verwendet)

Eine Art Basis

Cyanacrylatkleber

DC-Eingangsbuchse (oder schalttafelmontierter USB)

60kHz (oder ähnlich) Empfängermodul und Antenne.

7-polige Stiftleistengehäuse (und passende Crimpkontakte)

Schritt 2: Bohren Sie das Rahmenmaterial

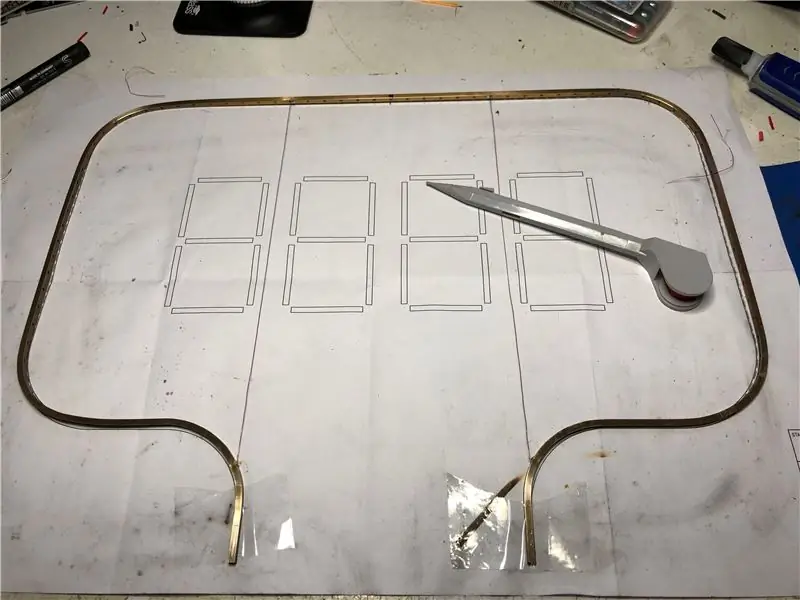

Der Rahmen besteht aus einem 1 m langen U-Profil aus 3 mm Messing (Wandstärke 0,5 mm) und würde nichts Leichteres vermuten lassen.

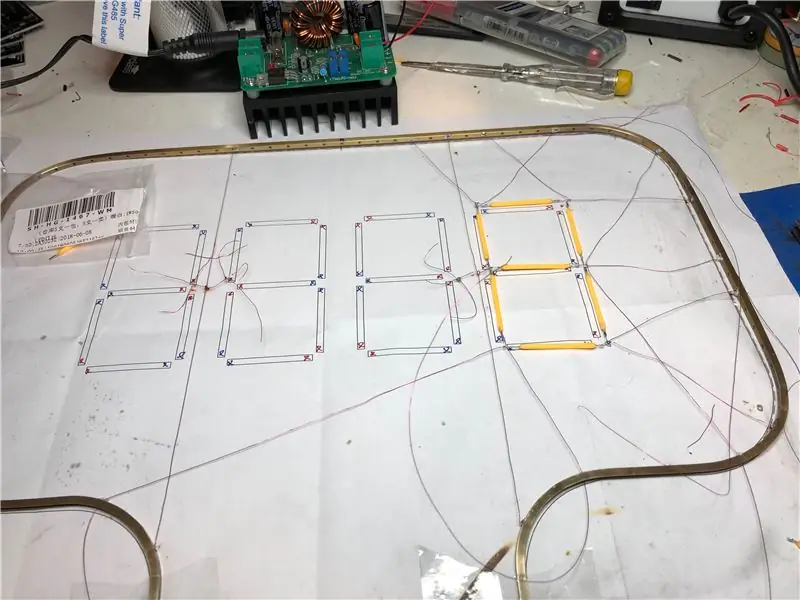

Die LEDs werden über Low-Side-Schalter angesteuert. Dies bedeutet, dass jede LED mit einem leitfähigen Rahmen bei 80 V an der Anode verbunden ist und dann ein isolierter Draht durch den Rahmen zu den Steuer-ICs führt.

Der Rahmen muss für die Drähte gebohrt werden. Ich beschloss, Löcher in einem regelmäßigen Abstand von 10 mm zu bohren und machte eine kleine Führungslehre, um den Abstand einzustellen. Eine Nut im Boden hält den Rahmenkanal und ein Stift (Inbusschlüssel auf dem Foto) indiziert ein vorhandenes Loch und ermöglicht es, zwei weitere im gewählten Abstand zu bohren.

Die Bohrlehre dient auch gleichzeitig als Biegelehre. Es hat eine Nut, um ein Aufspreizen des U-Kanals beim Biegen zu verhindern.

Ich habe 1mm Löcher verwendet, aber kleinere wären wahrscheinlich besser gewesen, was das Kleben erleichtert.

Schritt 3: Biegen Sie den Rahmen

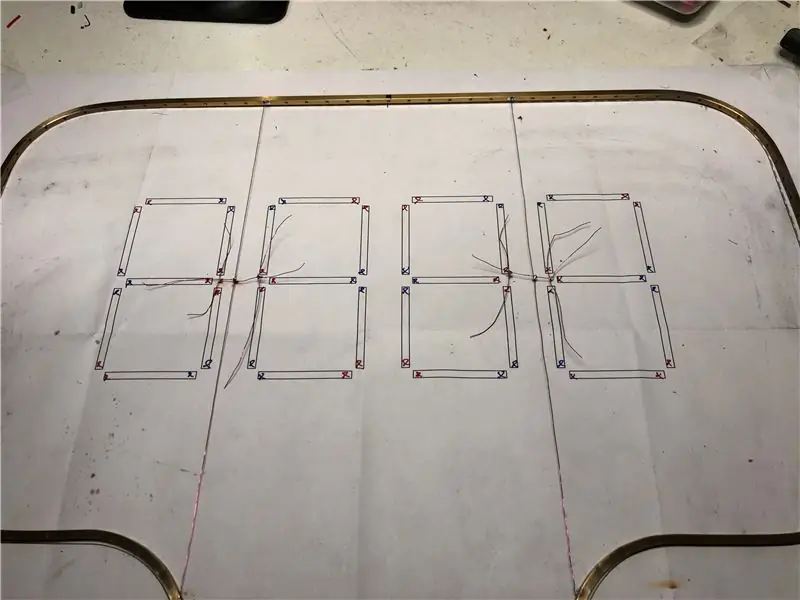

Ich habe eine Vorlage für den äußeren Rahmen und die LED-Positionierung gedruckt. Dies wurde auf die Werkbank geklebt und dann habe ich den Messingrahmen sorgfältig von Hand gebogen.

Biegungen mit der offenen Seite des U nach außen waren einfach, aber es war unmöglich, die inneren Biegungen zu machen, ohne den Kanal zu brechen, bis ich das Material mit einer Lötlampe geglüht habe. Es musste nach dem Glühen etwas begradigt werden, daher ist es am besten, nur die Bits zu glühen, die es tatsächlich benötigen. Einfach mit der Lötlampe erwärmen, bis sie matt glüht und nicht heißer. Es wäre nicht hilfreich, zu weit zu gehen und es zu schmelzen.

Einmal zum Formen wurde der Rahmen auf die Schablone geklebt.

Die Vorlage finden Sie hier als PDF. Bei einem Druck im Maßstab 1:1 (passt auf A3-Papier) beträgt der Umfang genau 1 m, um der Länge des Materials zu entsprechen.

Schritt 4: Verdrahten Sie die LEDs

Finden Sie zuerst heraus, welches Ende der LED die Anode ist (verbindet mit positiver Spannung). Bei meinen LEDs war dies durch ein kleines Loch kurz vor dem Ende der Kunststoffbeschichtung gekennzeichnet.

Diese Enden müssen alle an Drähte gelötet werden, die an den Rahmen gelötet sind. Ich bin mit meinem Verdrahtungsmuster nicht ganz zufrieden, daher werde ich keine Vorschläge machen. Stecken Sie die Drähte durch das gewählte Loch, ziehen Sie etwas fest und löten Sie sie an. Dann den Überschuss abschneiden. Ich habe meinen Veropen als Spender und Halter für den Draht verwendet, auch weil es die richtige Art der Isolierung war (die Art, die ohne Abisolieren durchlötet werden kann, bekannt als "selbstfließend")

Sie können dann mit dem Aufbau der Ziffern beginnen, indem Sie die Schalterdrähte (Kathoden) mit Cyanacrylat-Kleber an der Stelle befestigen, an der sie durch die Löcher im Rahmen gehen. Achten Sie darauf, dass Sie genügend Länge lassen, um den Rahmen umlaufend und in die Basis / Steuerbox zu schlingen.

Sie können die Drähte voneinander abstützen, um runde Ecken zu erhalten und zu vermeiden, dass Drähte vor den Ziffern verlaufen. Löten Sie sie, wenn es sich um Stromkabel handelt, kleben Sie sie bei Schalterkabeln. Die Ecken der Ziffern sehen aus, als müssten sich die Drähte berühren, aber bei Bedarf ist es einfach, sie voneinander zu trennen.

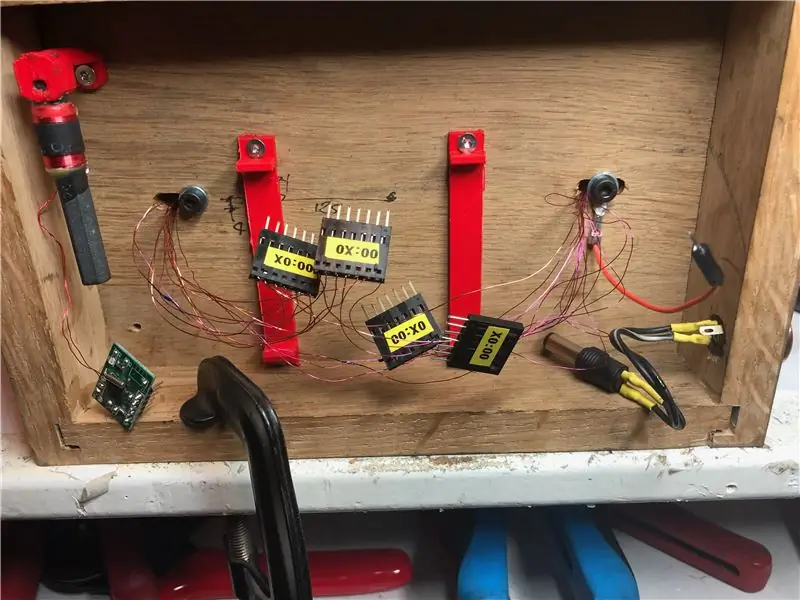

Schritt 5: Machen Sie die Basis- und Rahmenfüße

Ich machte eine Eichenbasis und bearbeitete Messingfüße für den Rahmen auf meiner CNC-Drehmaschine. Aber jede Art von Box würde ausreichen, und 3D-gedruckte Füße für den Rahmen würden gut funktionieren, da bin ich mir sicher.

Die Füße werden mit M5-Schrauben in Gewindebohrungen, die von der mittleren Rahmenbohrung versetzt sind, nach unten gehalten. Die Schrauben passen in die Schlitze, die in die Basis eingearbeitet sind. Die Drähte gehen durch die gleichen Schlitze. Durch die Schlitze kann der Abstand der Füße eingestellt werden, um die Spannung in den Drähten (in gewissem Umfang) einzustellen.

Eine der Schrauben hat zusätzlich eine Öse und einen Draht, um den Messingrahmen mit +80V Strom zu versorgen.

Die STL-Dateien für die Antennenhalterung und PCB-Halterung befinden sich auf meinem Github.

Schritt 6: Erstellen und testen Sie die Steuerplatine

Die Mittel zur Herstellung der Steuerplatine sind in einem früheren Instructable behandelt.

Ich habe nicht nach einem Schema gearbeitet, ich habe es mir im Laufe der Zeit ausgedacht. Ich habe jedoch nachträglich einen Schaltplan erstellt.

PDF-Format oder KiCAD

In diesem Schaltplan fehlen möglicherweise einige Fehler, die die Arduino-Skizze rund codiert hat, und kann zusätzliche Fehler aufweisen, die der echten Uhr fehlen.

Zu beachten ist, dass der DC-DC-Wandler an den V-in-Pin des Arduino und die Logikversorgung und der Funkempfänger an die geregelten 5V angeschlossen werden sollten. Dies bedeutet, dass Arduino und Konverter von jedem Netzteil bis zu 12 V betrieben werden können und die Logik weiterhin nur geregelte 5 V sieht.

Schritt 7: Montieren Sie die Ziffern an der Basis und sortieren Sie alle Drähte aus

Mit den Drähten, die vorübergehend mit Klebeband in der Rinne gehalten werden, können die vielen Litzen in die Basis geführt werden. Ich habe einen einstellbaren Aufwärtswandler verwendet, um herauszufinden, welcher Draht welcher war. Ich stellte es zuerst auf eine Spannung ein, die nur ein loses LED-Filament zum Leuchten bringen würde, dann steckte ich den positiven Ausgang durch ein Rahmenloch. Dann konnte ich durch Berühren des abgeschnittenen Endes des emaillierten Kupferdrahtendes mit dem negativen Versorgungsdraht des Konverters sehen, welchem Segment jede LED entsprach. Ich habe dann den Draht in einen Stift gecrimpt und teilweise in einen Stecker gesteckt.

Die Klemmen leiten nach dem Crimpen nicht, sie müssen zusätzlich gelötet werden, um die Emailisolierung zu durchbrechen. Nach dem Löten wurden die Stifte ganz nach Hause geschoben.

Schritt 8: Flashen Sie das Arduino

Die Arduino-Skizze finden Sie hier.

github.com/andypugh/LEDClock

Es gibt zwei Skizzen, eine zum Laufen der Uhr und eine, die einfach die Zahlen 0 bis 9 auf jedem Kanal durchläuft.

Mit dieser Testskizze können Sie herausfinden, welche Header in den Ausgangspins ausgetauscht werden müssen und ob eine der BCD-Datenleitungen ausgetauscht werden muss. (Wenn Sie sich die Skizze ansehen, werden Sie feststellen, dass ich aufgrund von Verdrahtungsfehlern ein paar Kanäle austauschen musste, diese waren in der Software einfacher zu beheben).

Schritt 9: Warten Sie frustriert auf die Funksynchronisation

Die Funkuhr benötigt eine volle Minute Daten. Die Arduino-Skizze blinkt den Mittelbalken der Zehner-Stunden-Ziffer, um die eingehenden Funkdaten zu wiederholen, und die Minuten zeigen, wie viele fehlerfreie Datenbits angekommen sind. Wenn es 60 erreicht, gibt es gute Daten und die Zeit wird angezeigt.

Im Sinne einer vollständigen Offenlegung ist dies eine Simulation. Ich konnte es nur scheinbar synchronisieren, wenn es über den USB-Anschluss meines Macs mit Strom versorgt wurde und sich an einem nicht fotogenen Ort befand. Bei realen Daten sind die Ein-Sekunden-Impulse unterschiedlich lang, um die Binärdaten zu codieren.

Es gibt auch ein faules Element (es leuchtet, aber dunkler als die anderen) Die LED selbst ist gut. Ich befürchte ein Problem mit dem Treiberchip, aber ich werde zuerst versuchen, das emaillierte Kupfer neu zu verdrahten. (Tatsächlich werde ich wahrscheinlich nur einen zusätzlichen Draht verlegen)

Schritt 10: Fertigstellen

Die Drähte können mit einer Länge der abisolierten Isolierung von etwa 1,5 mm2 Draht im Kanal gehalten werden. Achten Sie jedoch darauf, die dünnen Drähte nicht zu beschädigen.

Haftungsausschluss: Ich behaupte nicht, der Erste zu sein, der auf die Idee gekommen ist, diese Filamente für eine Uhr zu verwenden, aber ich bin unabhängig auf die Idee gekommen. Bei der Suche nach geeigneten Treibern fand ich diesen Beitrag aus dem Jahr 2015, der eine Uhr aus den gleichen Filamenten zeigt (obwohl er flexibel zu sein scheint, was viel einfacher gewesen wäre).

Ich bin vielleicht der Erste, der sie an ihren Stromkabeln im Weltraum baumeln lässt, aber darauf möchte ich auch nicht wetten.

Empfohlen:

Einfacher LED-Farbwechsel "Kerze": 5 Schritte (mit Bildern)

Einfacher LED-Farbwechsel "Kerze": Dies ist ein einfaches Farbwechsellicht, das sich hervorragend für Kinder und Erwachsene eignet. Sieht in einem schwach beleuchteten Raum wunderschön aus, ideal für die Feiertage und macht ein ziemlich cooles Nachtlicht

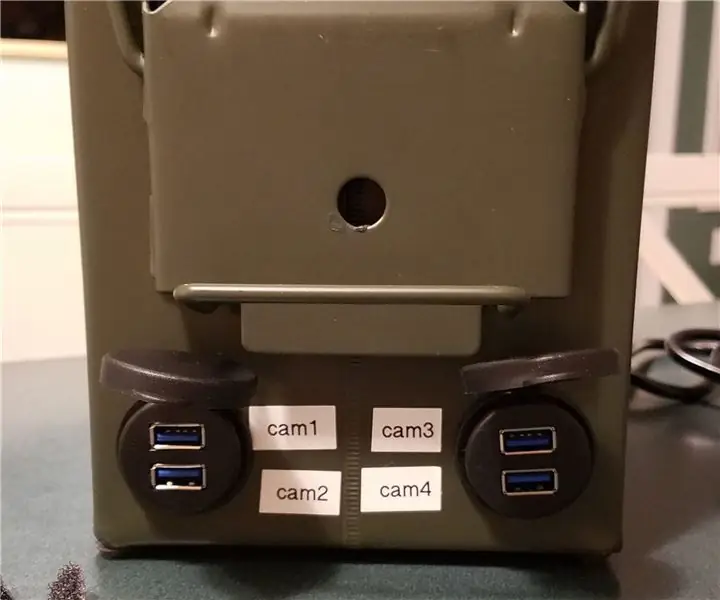

Raspberry Pi Web Stream Kit - Teil 1: 5 Schritte

Raspberry Pi Web Stream Kit - Teil 1: Hier ist ein einfaches, aber etwas hässliches Kamera-Kit, das ich zusammengestellt habe, um Schulveranstaltungen wie ein Qualifikationsturnier der FIRST LEGO League zu unterstützen. Der Zweck besteht darin, ein einzelnes Drop-In-Kit zu ermöglichen, das 4 Webstreams an einen externen Computer liefert. Nein

Bauen Sie Ihren eigenen ""Banksys Self-Destruct Artwork Frame"": 4 Schritte

Bauen Sie Ihren eigenen ""Banksys Self-Destruct Artwork Frame": Als sich das Balloon Girl nach einem Schlag von 1,4 Millionen Dollar selbst zerschredderte, begannen unsere inneren Macher zu analysieren, wie es gemacht wird. Wir hatten 2 anfängliche Ideen im Kopf: Die erste war die Klingen wurden an der Basis des Rahmens und zwei Rädern befestigt

Programmierbarer LED-Lüfter "A Light Breeze": 5 Schritte (mit Bildern)

Programmierbarer LED-Lüfter "A Light Breeze": Dies ist ein ziemlich einfaches Projekt, um einen programmierbaren LED-Lüfter mit programmierbaren LED-Streifen und einem Secondhand-Lüfter herzustellen. Alles in allem habe ich ungefähr 2 Stunden gebraucht, um alles befestigt, gelötet und getestet zu bekommen. Aber ich mache so etwas gut, also kann es

Carboard LED "Birne": 6 Schritte

Carboard LED "Bulb": Nach meinem letzten (ersten eigentlich) instructable einige Materialien im Büro übrig. Ich wollte etwas mehr mit Papp-LEDs und Drucken machen