Inhaltsverzeichnis:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:19.

- Zuletzt bearbeitet 2025-01-23 12:52.

Zum Wandern wollte ich ein kleines, leichtes Floß zum Überqueren von Flüssen und Bächen, das ich einfach in meinen Rucksack werfen und mitnehmen kann. Das Design sollte sehr einfach sein, nur zwei Lagen Stoff, die aus Rohr und Boden zusammengeschweißt sind, mit einem hinzugefügten Ventil, wie das Klymit-Design oder das Halkett-Boot (https://en.wikipedia.org/wiki/Halkett_boat).

Schritt 1: Einführung

Heutzutage müssen Sie nicht auf Ihren Regenmantel verzichten, da es TPU-beschichtetes Gewebe gibt, das sich mit einem Heißsiegeleisen leicht zusammenschweißen lässt.

Aber bevor ich das eigentliche Floß nach meinem Entwurf baute, wollte ich einige Prototypen machen (Schlauchboote verhalten sich manchmal seltsam, musste ich herausfinden).

Schritt 2: LDPE

Ich wollte das teure TPU-Material nicht verwenden, also fing ich an, LDPE-Folie (100 meiner Dicke) zu verwenden, die ich herumliegen hatte. Aber das Heißsiegeleisen funktionierte nicht wie erwartet, das Kleben funktioniert nicht mit LDPE, also was könnte ich tun?

Schritt 3: Das Problem

Da ich Zugang zu einem CO2-Laserschneider hatte, dachte ich, dass es möglich sein könnte, die Schneidleistung auf fast Null zu reduzieren und die Geschwindigkeit zu erhöhen, um zwei LDPE-Platten zusammenzuschweißen - aber es hatte entweder überhaupt keinen Einfluss auf das Material oder den Laserstrahlschnitt direkt hindurch.

Schritt 4: Lösung

Dann dämmerte es mir: Wenn ich den Laserstrahl unscharf stelle, weitet er den Strahl automatisch auf, wirkt sich so auf eine größere Fläche aus und reduziert auch die Energiemenge pro mm². Bei meinem ersten Versuch wurden die beiden LDPE-Folie gut zusammengeschweißt.

Alles, was ich tun musste, war, den Objektivhalter in die oberste Position zu bringen und mit den Einstellungen für Leistung und Geschwindigkeit herumzuspielen. Und achten Sie darauf, dass das Material wirklich flach liegt, da Falten die Qualität der Naht beeinträchtigen.

Es ist auch möglich, mit derselben Feile zu schweißen und zu schneiden, ohne zum Schneiden anzuhalten und neu zu fokussieren - verwenden Sie einfach mehr Kraft, um durch das Material zu schneiden, die Schneide ist nicht perfekt, da der Strahl unscharf ist, aber in meinem Fall war es egal.

Schritt 5:

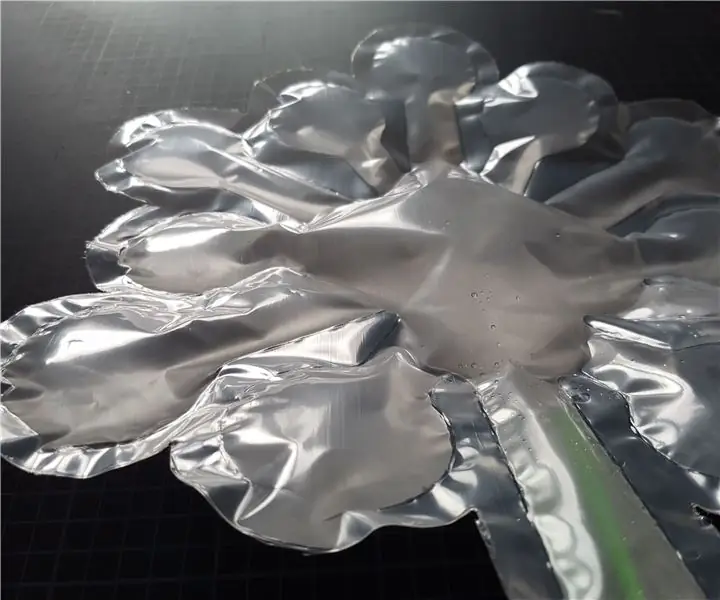

Ich habe nicht damit aufgehört, Prototypen für myraft zu bauen, sondern habe alle Arten von seltsam geformten Schlauchbooten hergestellt, wie Sie sehen können. Sie können sie auch mit Wasser füllen, Lampenschirme, Wearables oder Eiswürfel herstellen… es sind keine Grenzen gesetzt.

Ich verwende einen alten 60-Watt-CO2-Laser, daher funktionieren die Einstellungen in der beigefügten Datei möglicherweise nicht mit Ihrem Gerät, aber es ist ein guter Ausgangspunkt.

Hoffe, Sie haben mein instructable genossen. Und Packraft ist als nächstes dran.

Empfohlen:

So erstellen Sie Ihre eigenen PCBs – wikiHow

So erstellen Sie Ihre eigenen PCBs: In diesem Tutorial zeige ich Ihnen, wie Sie in wenigen Minuten Ihre eigenen PCBs entwerfen können

Speichern Sie Ihre Bilder für Ihre Aufgabe: 4 Schritte (mit Bildern)

Speichern Ihrer Bilder für Ihre Aufgabe: 1. Öffnen Sie ein neues Google-Dokument und verwenden Sie diese Seite, um Ihre Bilder zu sichern.2. Verwenden Sie Strg (Steuerung) und die Taste "c" Schlüssel zum Kopieren.3. Verwenden Sie Strg (Steuerung) und die Taste "v" Schlüssel zum Einfügen

So erhalten Sie Musik von fast jeder (Haha) Website (solange Sie sie hören können, können Sie sie bekommen Okay, wenn sie in Flash eingebettet ist, können Sie es möglicherweise nic

So erhalten Sie Musik von fast jeder (Haha) Website (solange Sie sie hören können, können Sie sie bekommen … Okay, wenn sie in Flash eingebettet ist, können Sie es möglicherweise nicht) BEARBEITET!!!!! Zusätzliche Informationen: Wenn Sie jemals auf eine Website gehen und ein Lied abspielen, das Sie mögen und es wollen, dann ist hier das anweisbare für Sie, nicht meine Schuld, wenn Sie etwas durcheinander bringen (nur so wird es passieren, wenn Sie ohne Grund anfangen, Dinge zu löschen) ) Ich konnte Musik für

So stellen Sie Ihre eigenen LED-Glühbirnen her – wikiHow

So stellen Sie Ihre eigenen LED-Glühbirnen her: Ein Tutorial zur Herstellung von LED-Glühbirnen im kommerziellen Look. Nach vielen Versuchen, alle möglichen LED-Umrüstungen durchzuführen, habe ich endlich eine Lösung gefunden, die einfach und effizient ist. Natürlich braucht man dafür viel Geduld, aber wenn man

SO MACHEN SIE IHRE EIGENEN IPOD HOODIES {NEU UND VERBESSERT!} – wikiHow

SO MACHEN SIE IHRE EIGENEN IPOD HOODIES {NEU UND VERBESSERT!}: Wie Sie Ihre eigenen iPod-Kapuzenpullis JETZT GRÖSSER UND BESSER machen Http://www.instructables.com/id/MAKE-YOUR-OWN-IPOD-HOO