Inhaltsverzeichnis:

- Autor John Day [email protected].

- Public 2024-01-30 07:18.

- Zuletzt bearbeitet 2025-01-23 12:52.

Vor kurzem bin ich auf ein Problem gestoßen, bei dem meine Faulheit zu einem enormen Problem für mich zu Hause wurde. Sobald ich ins Bett gehe, stelle ich gerne ein schönes LED-betriebenes Licht mit einigen Serien auf meinen PC. Aber… Wenn ich diese Dinger ausschalten will, muss ich jedes Mal AUFSTEHEN und sie von Hand ausschalten. Daher habe ich mich entschlossen, einen kompletten Controller für den gesamten PC-Desktop zu bauen, bei dem ich Monitore und Licht ein- und ausschalten, die Lautstärke der Lautsprecher und die Helligkeit der LED-Streifenbeleuchtung durch Drücken einer entsprechenden Taste auf meiner Fernbedienung anpassen kann.

Das Projekt ist eine PC-Schreibtisch- / Werkbank-Controller-Box, die über eine IR-Fernbedienung bedient wird. Es gibt heutzutage viele Arten von IR-Fernbedienungen, aber das ist kein Problem. Dieser Controller ist einstellbar und kann mit jeder Art von IR-Fernbedienung gekoppelt werden, die das richtige Protokoll für unseren verwendeten Sensor unterstützt (wir werden dies später behandeln).

Der kontrollierte Computertisch verfügt über:

- AC Power Control: Ein-/Ausschalten des Monitors, der an 220 VAC angeschlossen ist

- DC Power Control: Ein-/Ausschalten des Monitors, der an eine Gleichstromquelle angeschlossen ist (bis zu 48 V)

- Audio Volume Control: Vollständige Kontrolle der Stereolautstärke, die an die Lautsprecher weitergegeben wird

- LED-Streifenbeleuchtungssteuerung: Vollständige Kontrolle der Helligkeit der LED-Streifenbeleuchtung

Das Gerät verfügt über eine ordnungsgemäß gestaltete Benutzeroberfläche und einstellbare mechanische Fächer, die den Aufbau und die Verwendung erleichtern:

- Display: Der Echtzeitstatus aller gesteuerten Systeme wird auf dem 16x4-LCD-Display angezeigt

- RGB-LED: Als zusätzliche Rückmeldung für das System dient dies dazu, dem Benutzer zu bestätigen, dass ein akzeptiertes Signal von der IR-Fernbedienung empfangen wird

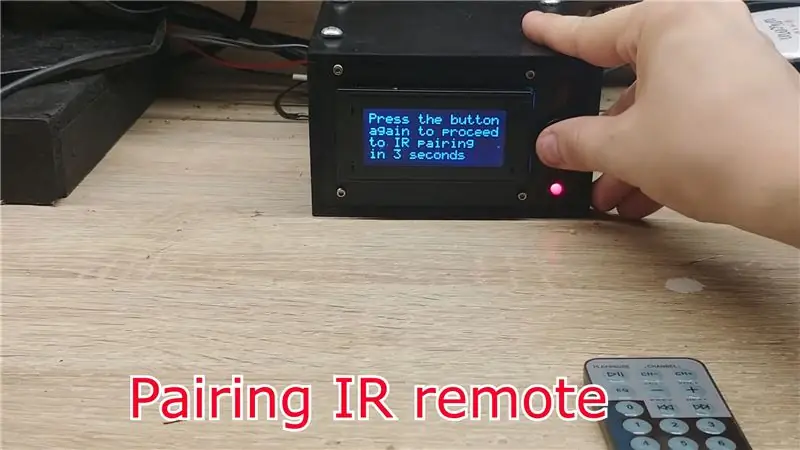

- Pairing-System: Gerät enthält einen einzelnen Taster, der für den Pairing-Vorgang gedrückt werden muss. Wenn der Kopplungsvorgang eingeleitet wird, können wir jede IR-Fernbedienung mit unserem Gerät koppeln, indem wir den Anweisungen auf einem Display folgen.

Nachdem wir die Grundlagen behandelt haben, bauen wir es auf!

Schritt 1: Erklärung

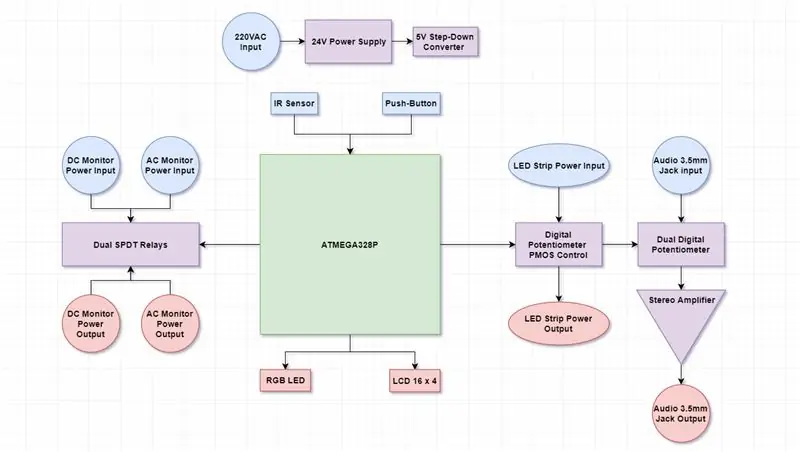

Die Gerätebedienung kann aufgrund ihrer fehlenden Designkomplexität als einfach betrachtet werden. Wie im Blockschaltbild zu sehen ist, ist das "Gehirn" der AVR-Mikrocontroller, während alle anderen Teile von diesem "Gehirn" gesteuert werden. Um das ganze Bild in unserem Kopf zu organisieren, beschreiben wir das Design Block für Block:

Netzteil: Die Stromquelle für das ausgewählte Gerät ist das LED-Streifen-Netzteil, das 24 VDC an das System liefern kann. Mikrocontroller, Relais, digitale Potentiometer und Audioverstärker arbeiten alle mit 5 V, daher wurde dem Design der DC-DC-Abwärtswandler hinzugefügt. Der Hauptgrund für den DC-DC anstelle des Linearreglers ist die Verlustleistung und der mangelnde Wirkungsgrad. Angenommen wir verwenden den klassischen LM7805 mit 24V Eingang und 5V Ausgang. Wenn der Strom signifikante Werte erreicht, wird die Leistung, die in Form von Wärme am Linearregler abgeführt wird, enorm und kann überhitzen, wodurch Brummgeräusche an die Audioschaltungen angehängt werden:

Pout = Pin + Pdiss, also bei 1A erreichen wir: Pdiss = Pin - Pout = 24*1 - 5*1 = 19W (der Verlustleistung).

Mikrocontroller: Um den Code so schnell wie möglich zu schreiben, habe ich mich für den AVR-basierten ATMEGA328P entschieden, der in Arduino UNO-Boards weit verbreitet ist. Entsprechend den Designanforderungen werden wir fast die gesamte Peripherieunterstützung nutzen: Interrupts, Timer, UART, SPI usw. Da es sich um einen Hauptblock im System handelt, ist es mit allen Teilen des Geräts verbunden

-

Benutzeroberfläche: Die Vorderseite des Geräts enthält alle Teile, mit denen der Benutzer interagieren sollte:

- IR-Sensor: Sensor zur Dekodierung der IR-Fernbedienungsdaten.

- Push-Button: Wird zum Koppeln der IR-Fernbedienung mit dem Gerät benötigt

- RGB-LED: Ästhetischer Aufsatz, um Rückmeldung über den Empfang von Informationen durch das System zu geben

- LCD: Grafische Darstellung der Vorgänge im Gerät

Monitorsteuerung: Um Geräte an den PC-Monitoren schalten zu können, müssen große Spannungswerte verarbeitet werden. Zum Beispiel teilen meine Samsung-Monitore die Stromkonfiguration überhaupt nicht: Einer wird mit 220 VAC versorgt, während andere von einem eigenen Netzteil mit 19,8 V betrieben werden. Die Lösung bestand daher in einer Relaisschaltung für jede der Monitorstromleitungen. Diese Relais werden von der MCU gesteuert und sind vollständig getrennt, wodurch die Stromübertragung des Monitors für jeden Monitor unabhängig ist

Lichtsteuerung: Ich habe einen LED-Streifen, der mit dem angeschlossenen Netzteil von 24VDC geliefert wird, das als Systemstromversorgungseingang verwendet wird. Da ein großer Strom durch den LED-Streifen geleitet werden muss, umfasst sein Helligkeitsmechanismus eine Strombegrenzerschaltung basierend auf einem MOSFET, der in einem linearen Bereich der aktiven Zone arbeitet

Lautstärkeregelung: Dieses System basiert darauf, dass die Audiosignale sowohl auf dem LINKEN als auch auf dem RECHTEN Kanal durch Spannungsteiler geleitet werden, bei denen die angelegte Spannung über die Wischerbewegung des digitalen Potentiometers geändert wird. Es gibt zwei LM386-Grundschaltungen, bei denen sich an jedem Eingang ein einzelner Spannungsteiler befindet (wir werden später darauf eingehen). Ein- und Ausgang sind 3,5-mm-Stereo-Klinkenstecker

Es scheint, dass wir alle wesentlichen Teile der Schaltungen abgedeckt haben. Kommen wir zu den elektrischen Schaltplänen…

Schritt 2: Teile und Instrumente

Alles, was wir brauchen, um das Projekt zu bauen:

Elektronische Bauteile

-

Gemeinsame Komponenten:

-

Widerstände:

- 6 x 10K

- 1 x 180R

- 2 x 100R

- 1 x 1K

- 2 x 1M

- 2 x 10R

- Kondensatoren:

-

- 1 x 68nF

- 2 x 10uF

- 4 x 100nF

- 2 x 50nF

- 3 x 47uF

-

Sonstiges:

- Dioden: 2 x 1N4007

- Trimmer: 1 x 10K

- BJT: 3 x 2N2222A

- P-MOSFET: ZVP4424

-

Integrierte Schaltkreise:

- MCU: 1 x ATMEGA328P

- Audioverstärker: 2 x LM386

- Duales digitales Potentiometer: 1 x MCP4261

- Einzelnes digitales Potentiometer: 1 x X9C104P

- DC-DC: 1 x BCM25335 (kann durch jedes DC-DC 5V-freundliches Gerät ersetzt werden)

- Operationsverstärker: 1 x LM358

- Relais: 5V Tolerant Dual SPDT

- Externes 24V Netzteil

-

Benutzeroberfläche:

- LCD: 1 x 1604A

- IR-Sensor: 1 x CDS-IR

- Druckknopf: 1 x SPST

- LED: 1 x RGB-LED (4 Kontakte)

-

Anschlüsse:

- Klemmenblöcke: 7 x 2-Kontakt TB

- Board-to-Wire-Anschlüsse: 3 x 4 Kontaktkabel + Gehäuseanschlüsse

- Audio: 2 x 3,5 mm Klinkenbuchsen

- Steckdose Netzteil: 2 x 220VAC Stromanschlüsse (männlich)

- DC-Buchse: 2 x DC-Buchsenstecker

- LED-Streifen und externes Netzteil: 1 x 4-Kontakt-Board-to-Wire-konfektionierte Steckverbinder + Kabel

Mechanische Komponenten

- 3D-Drucker Filament - PLA+ in jeder Farbe

- 4 Schrauben mit 5 mm Durchmesser

- Mindestens 9 x 15 cm Prototypentafel

- Vorrat an ungenutzten Drähten

Werkzeuge

- 3D-Drucker (ich habe Creality Ender 3 mit angeschlossenem Glasbett verwendet)

- Heißklebepistole

- Pinzette

- Zange

- Cutter

- Externes 24V Netzteil

- Oszilloskop (optional)

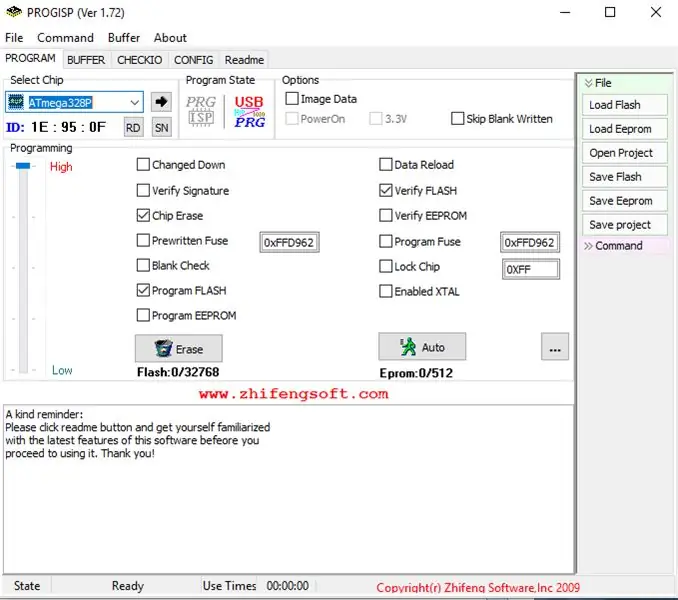

- AVR ISP-Programmierer (für MCU-Flashing)

- Elektronischer Schraubenzieher

- Lötkolben

- Funktionsgenerator (optional)

-

Schritt 3: Elektrischer Schaltplan

Der Schaltplan ist in getrennte Stromkreise unterteilt, was uns das Verständnis der Funktionsweise erleichtern kann:

Mikrocontroller-Einheit

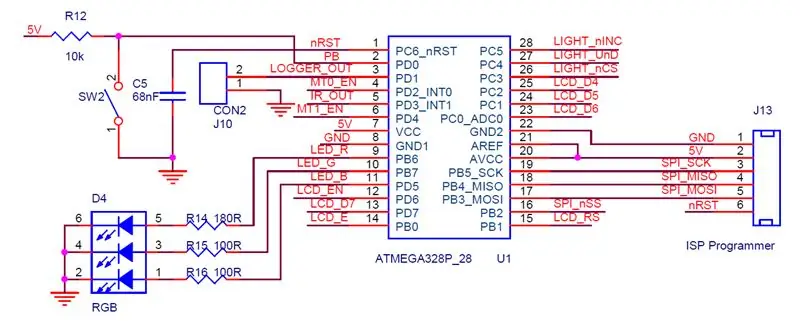

Dies ist ein AVR-basierter ATMEGA328P, wie er oben beschrieben wurde. Es verwendet einen internen Oszillator und arbeitet mit 8 MHz. J13 ist der Programmieranschluss. Es gibt viele Programmierer in der AVR-Welt, in diesem Projekt habe ich einen ISP Programmer V2.0 von eBay verwendet. J10 ist die UART TX-Leitung und wird hauptsächlich für Debugging-Zwecke verwendet. Beim Konstruieren einer Interrupt-Behandlungsprozedur ist es manchmal gut zu wissen, was uns das System von innen mitteilen muss. D4 ist eine RGB-LED, die aufgrund ihrer niedrigen Stromwerte direkt von der MCU angesteuert wird. Der PD0-Pin ist mit einem externen Pull-Up an einen Taster vom Typ SPST angeschlossen.

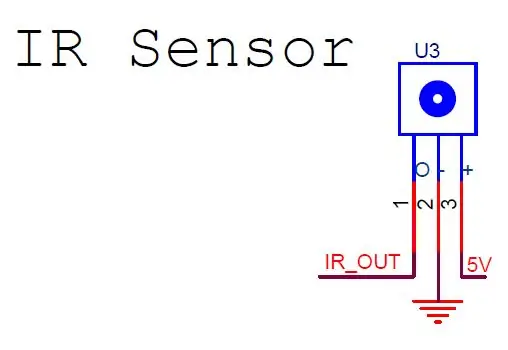

IR-Sensor

Der in diesem Projekt verwendete IR-Sensor ist ein universeller dreipoliger IR-Sensor, der bei eBay zu sehr günstigen Preisen erhältlich ist. Der IR-Ausgangssignal-Pin ist mit dem Interrupt-Eingangspin (INT1) der MCU verbunden.

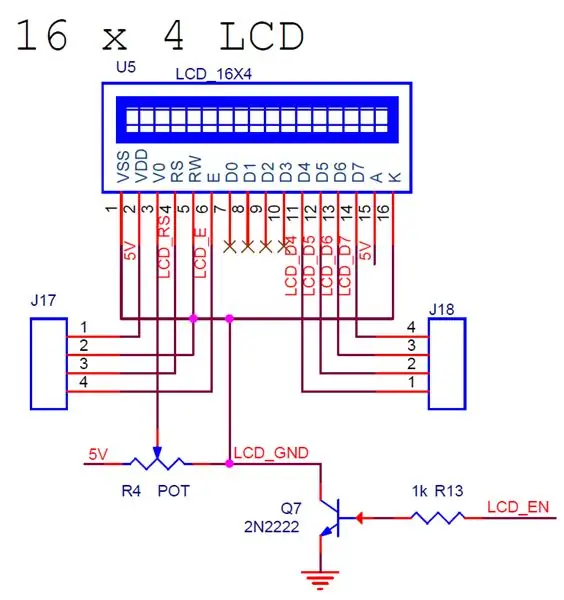

LCD

Display ist eine einfache Implementierung eines 1604A-Displays mit 4-Bit-Datenübertragung. Alle Steuer-/Daten-Pins sind mit der MCU verbunden. Es ist wichtig zu beachten, dass das LCD über zwei Anschlüsse J17, J18 mit dem Mainboard verbunden ist. Um das LCD-Modul ein- und auszuschalten, gibt es einen einzelnen BJT-Schalter, der die Masseleitung für das LCD schaltet.

Energieversorgung

Alle internen Schaltkreise, mit Ausnahme des LED-Streifens, arbeiten mit 5V. Wie bereits erwähnt, ist die 5V-Stromquelle ein einfaches DC-DC-Modul (hier hat mir eBay geholfen, die Lösung zu finden), das 24V in 5V umwandelt, ohne dass ein Erwärmungsproblem am Linearregler auftreten könnte. Kondensatoren C[11..14] werden für die Umgehung verwendet und sind für dieses Design wegen des Schaltrauschens auf den DC-DC-Stromleitungen - sowohl am Eingang als auch am Ausgang - erforderlich.

Monitorsteuerung

Überwachungssteuerkreise sind nur Relaisschaltsysteme. Da ich zwei Monitore habe, einer wird von 220 VAC und der zweite von 19,8 V gespeist, ist eine andere Implementierung erforderlich.: Jeder MCU-Ausgang ist mit 2N2222 BJT verbunden, und eine Relaisspule ist als Last von 5 V an den BJT-Kollektorpin angeschlossen. (Vergessen Sie nicht, eine Sperrdiode für eine entsprechende Stromentladung anzubringen!). Bei 220 VAC schaltet das Relais die LINE- und NEUTRAL-Leitungen und bei 19,8 V schaltet das Relais nur die Gleichstromleitung - da es über eine eigene Stromversorgung verfügt, werden die Masseleitungen für beide Stromkreise geteilt.

Audio-Lautstärkeregler

Ich wollte LM386-Audioverstärker als Puffer für die Spannungsteiler verwenden, um eine sorgfältige Audiosignalübertragung zu gewährleisten. Jeder Kanal - links und rechts - kommt von einem 3,5-mm-Audio-Klinkeneingang. Da der LM386 bei minimaler Teilekonfiguration eine Standardverstärkung von G = 20 implementiert, gibt es für beide Kanäle einen 1MOhm-Widerstand. Auf diese Weise können wir die Gesamtleistung für die Eingangskanäle zum Lautsprechersystem reduzieren:

V(out-max) = R(max) * V(in) / (R(max) + 1MOhm) = V(in) * 100K / 1,1M.

Und die Gesamtverstärkung ist: G = (Vout / Vin) * 20 = 20 / 11 ~ 1,9

Der Spannungsteiler ist ein einfaches digitales Potentiometernetzwerk, bei dem der Schleifer das Signal an den LM386-Puffer weiterleitet (U2 ist der IC). Das Gerät teilt SPI für alle peripheren Schaltkreise, wobei nur ENABLE-Leitungen für jeden von ihnen getrennt sind. MCP4261 ist ein 100K 8-Bit linearer digitaler Potentiometer-IC, daher wird jeder Schritt der Lautstärkeerhöhung ausgedrückt: dR = 100.000 / 256 ~ 390 Ohm.

Die Pins A und B für jeden LINKEN und RECHTEN Kanal sind mit GND und 5V verbunden. So geht an der Wischerposition unten das gesamte Audiosignal über 1MOhm Widerstand MUTING Gerätelautstärke auf GND.

Helligkeitsregelung des LED-Streifens:

Die Idee des Helligkeitsreglers ist ähnlich wie beim Lautstärkeregler, aber hier haben wir ein Problem: Digitale Potentiometer dürfen nur Signale übertragen, deren Amplitude 5V nicht überschreitet, an GND. Daher besteht die Idee darin, einen einfachen Op-Amp-Puffer (LM358) nach dem Spannungsteiler des digitalen Potentiometers zu platzieren. und Steuerspannung, die direkt mit einem PMOS-Transistor verbunden ist.

X9C104P ist ein einzelnes digitales 8-Bit-Potentiometer mit einem Wert von 100KOhm. Wir können eine Berechnung für die Gatespannung nach rein algebraischen Regeln für den Stromfluss erhalten:

V (Gate) = V (Wischer) * (1 + R10/R11) = 2 V (Wischer) ~ 0 - 10 V (was zum Ein- und Ausschalten und Steuern der Helligkeit ausreicht)

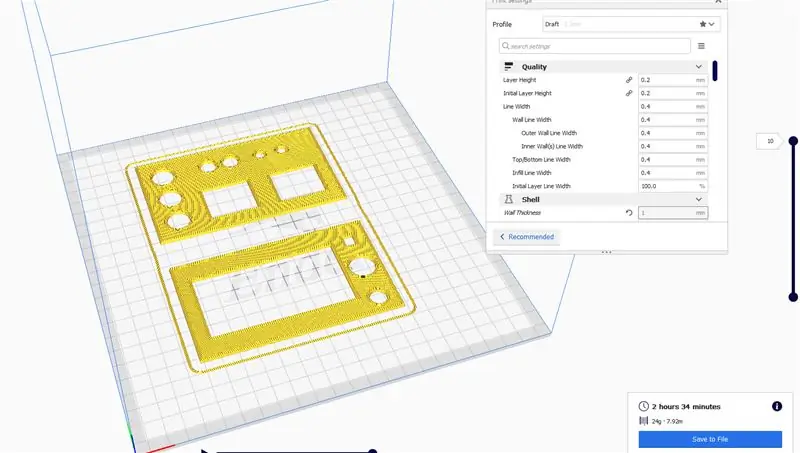

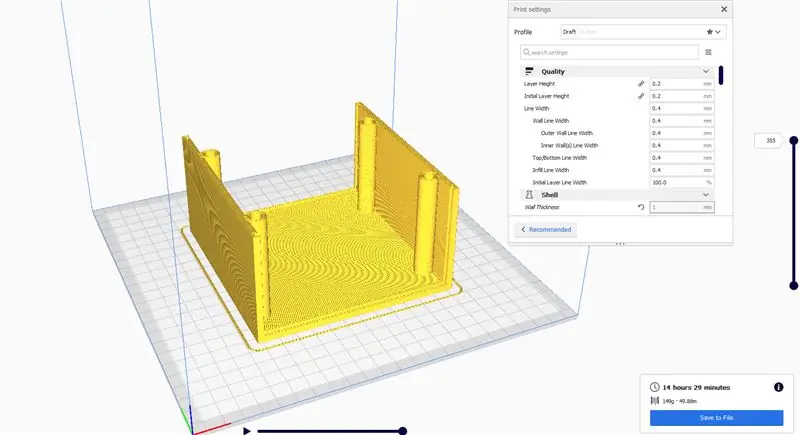

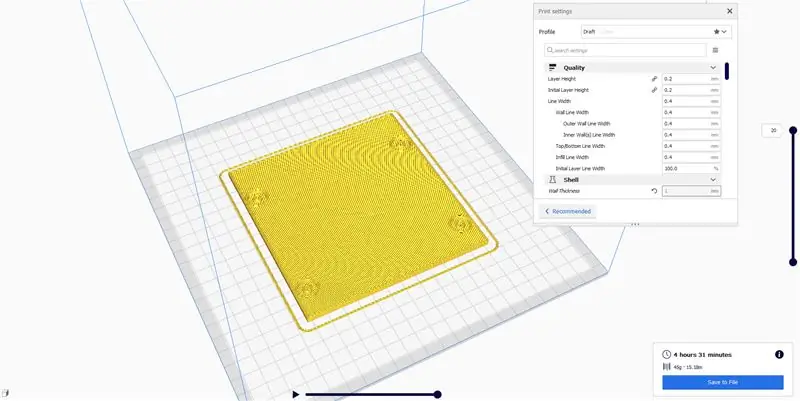

Schritt 4: Erstellen eines 3D-Gehäuses

Für das Gerätegehäuse habe ich ein FreeCAD v0.18 verwendet, das selbst für Anfänger wie mich ein großartiges Werkzeug ist.

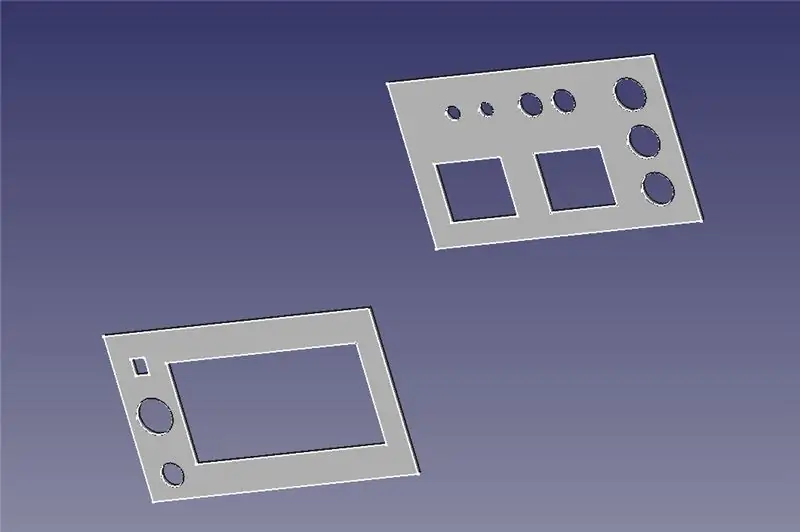

Gehäusetyp

Ich wollte eine Box erstellen, in der es eine einzige Schale gibt, die die gelötete Platine verlötet. Die Frontplatte enthält alle Teile der Benutzerschnittstelle und die Rückseite enthält alle Anschlüsse zur Tischelektronik. Diese Paneele werden mit einer 4-Schrauben-Montage an der oberen Abdeckung direkt in eine Hauptschale eingesetzt.

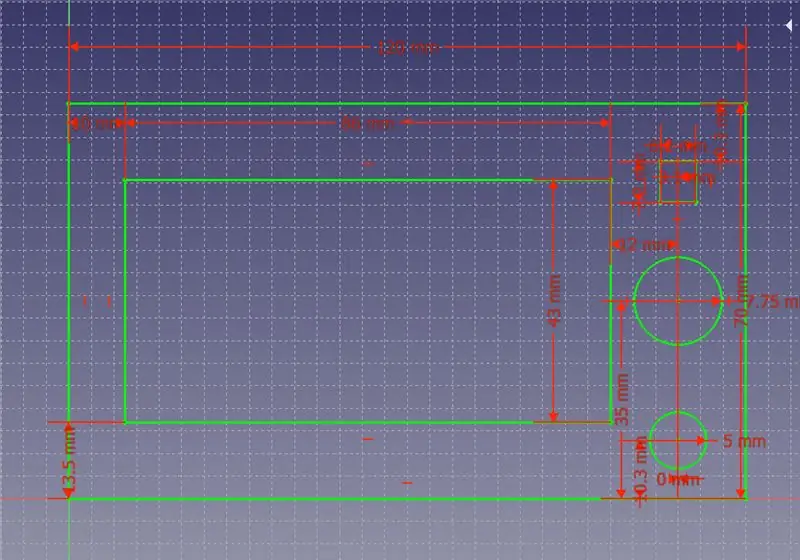

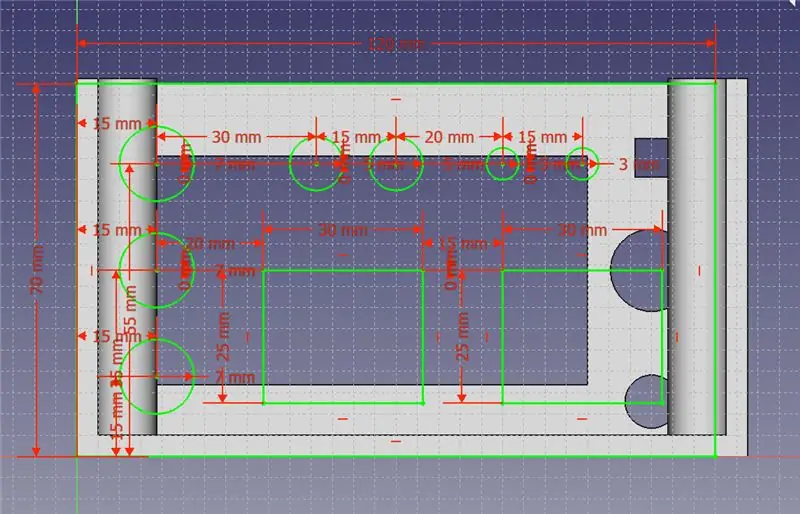

Maße

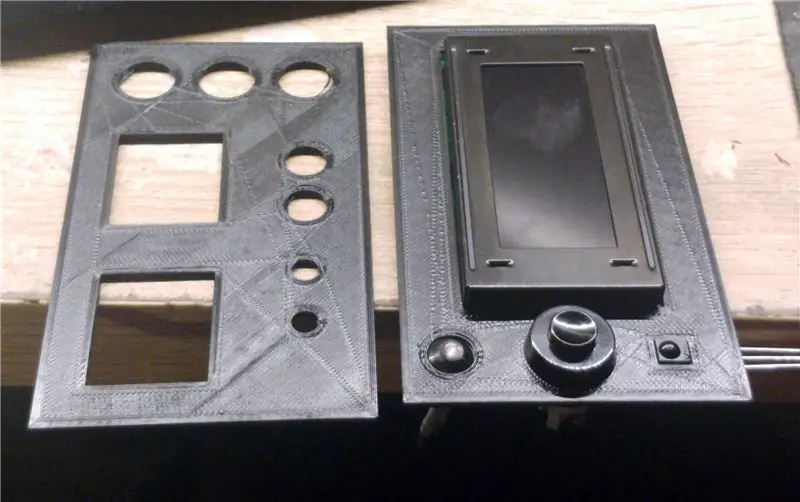

Der wahrscheinlich wichtigste Schritt in der Sequenz. Es müssen alle geeigneten Abstände und Abgrenzungsbereiche berücksichtigt werden. Wie auf den Bildern zu sehen sind zunächst die Maße, die aufgenommen wurden, auf der Vorder- und Rückseite:

Frontplatte: Abschaltbereiche für LCD, Schalter, LED und IR-Sensor. Alle diese Abmessungen werden aus dem Datenblatt des Herstellers für jedes Teil abgeleitet. (Wenn Sie einen anderen Teil verwenden möchten, müssen Sie alle Schnittbereiche beruhigen.

Rückseite: Zwei Löcher für 3,5-mm-Audiobuchsen, Zwei 220-V-3-Line-Stromanschlüsse, Zwei Stecker für die Gleichstromversorgung und zusätzliche Löcher für den LED-Streifen und die Stromversorgung des Geräts

Oberschale: Diese Schale wird nur verwendet, um alle Teile zusammenzufügen. Da die Vorder- und Rückwand in die Unterschale eingeschoben sind.

Untere Schale: Die Basis für das Gerät. Es hält die Panels, die elektronische Lötplatine und die Schrauben, die an der oberen Abdeckung befestigt sind.

Entwerfen der Teile

Nachdem die Paneele erstellt wurden, können wir mit der unteren Schale fortfahren. Es wird empfohlen, nach jedem Schritt die Unterbringung der Teile insgesamt sicherzustellen. Die untere Schale ist eine einfache rechteckige extrudierte Form mit symmetrischen Taschen in der Nähe der Kanten der Schale (siehe Bild 4).

Nach dem Einstechen ist es notwendig, eine 4-Schraubenbasis für die Abdeckungsbefestigung zu erstellen. Sie wurden als Einfügung von primitiven Zylindern mit unterschiedlichem Radius entworfen, wobei nach der XOR-Operation ausgeschnittene Zylinder verfügbar sind.

Jetzt haben wir eine komplette Unterschale. Um eine richtige Abdeckung zu erstellen, müssen Sie oben auf der Schale eine Skizze erstellen und dieselben Zylinderpunkte erstellen (ich habe nur Punkte zum Bohren angebracht, aber es besteht die Möglichkeit, Löcher mit festen Durchmessern zu erstellen).

Nachdem das gesamte Gerätegehäuse fertig ist, können wir es überprüfen, indem wir die Teile zusammenbauen.

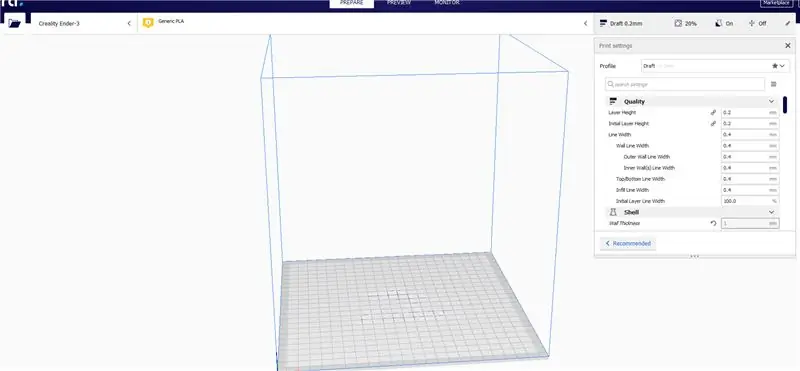

Schritt 5: 3D-Druck

Endlich sind wir hier und können mit dem Drucken fortfahren. Für dieses Projekt sind STL-Dateien verfügbar, basierend auf meinem Design. Es kann ein Problem mit diesen Dateien beim Drucken geben, da keine Toleranzen berücksichtigt werden. Diese Toleranzen können in der Slicer-Anwendung (ich habe einen Ultimaker Cura verwendet) für die STL-Dateien angepasst werden.

Die beschriebenen Teile wurden auf Creality Ender 3, mit Glasbett gedruckt. Die Bedingungen sind nicht weit von den Standardbedingungen entfernt, sollten jedoch berücksichtigt werden:

- Der Düsendurchmesser: 0,4 mm

- Fülldichte: 50%

- Unterstützung: Es ist überhaupt keine Unterstützungsbefestigung erforderlich

- Empfohlene Geschwindigkeit: 50 mm/s für das Projekt

Sobald die Gehäuseteile gedruckt sind, müssen sie in der Praxis überprüft werden. Wenn es keine Probleme beim Anbringen von Gehäuseteilen gibt, können wir mit dem Montage- und Lötschritt fortfahren.

Es gibt ein Problem mit dem STL-Viewer in den Instructables, daher schlage ich vor, es zuerst herunterzuladen:)

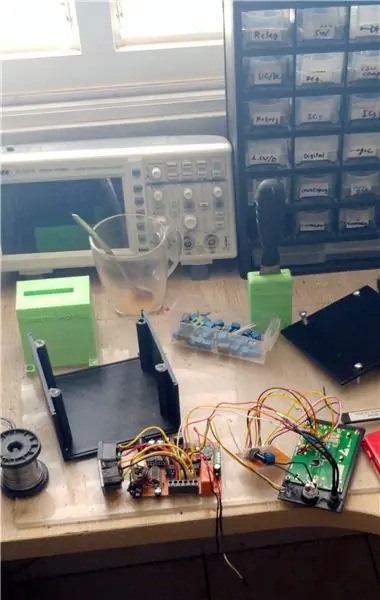

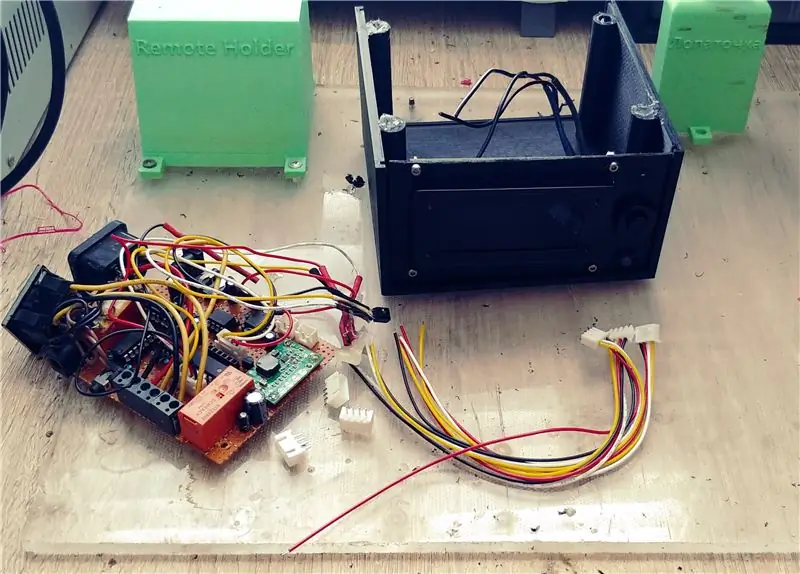

Schritt 6: Montage und Löten

Der Lötprozess ist ein harter Prozess, aber wenn wir die Sequenz in verschiedene Schaltkreise aufteilen, wird es für uns viel einfacher sein, sie zu beenden.

- MCU-Schaltung: Sollte zuerst mit ihrer Programmierbuchse gelötet werden. In diesem Stadium können wir den Betrieb und die Konnektivität tatsächlich testen.

- Audio Circuit: Der zweite. Vergessen Sie nicht, Klemmenblöcke auf der Lötplatine anzubringen. Es ist sehr wichtig, den Rückweg von Audioschaltungen von den digitalen zu isolieren - insbesondere von digitalen Potentiometer-ICs, da sie verrauscht sind.

- Monitorschaltungen: Vergessen Sie nicht, ähnlich wie bei der Audioschaltung, die Klemmleiste an den I/O-Anschlüssen anzuschließen.

- Anschlüsse und UI-Panel: Die letzten Dinge, die angeschlossen werden sollten. Das Bedienfeld der Benutzeroberfläche wird über einen Board-To-Wire-Anschluss mit der Lötplatine verbunden, wobei die Drähte direkt in die externen Teile gelötet werden.

Nach dem Lötprozess gibt es eine einfache Reihenfolge der mechanischen Teilebefestigungen. Wie oben erwähnt, müssen 4 Schrauben (ich habe 5 mm Durchmesser verwendet) an den Ecken des Gehäuses angebracht werden. Danach müssen UI-Teile und Rückwandanschlüsse an der Außenwelt angebracht werden. Bevorzugtes Werkzeug ist eine Heißklebepistole.

Es ist sehr nützlich, die Aufnahme der Teile in die gedruckte Beilage zu überprüfen. Wenn alles gut aussieht, können wir mit dem Programmierschritt fortfahren.

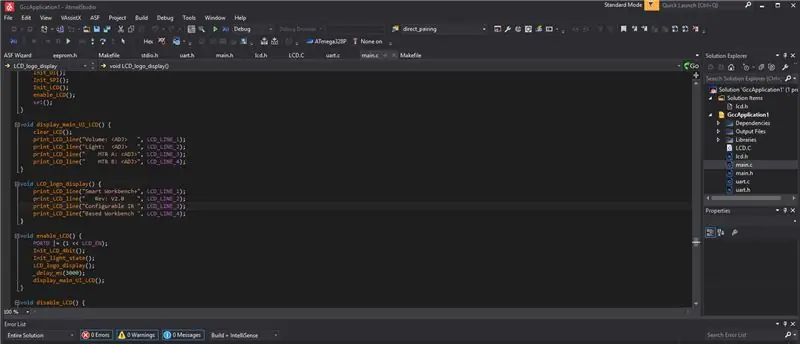

Schritt 7: Programmierung

Dieser Schritt macht Spaß. Da es eine Vielzahl von Dingen gibt, die funktionieren müssen, werden wir insgesamt 5 Dienste der MCU nutzen: Externer Interrupt, SPI-Peripherie, UART zum Loggen, Timer zum genauen Zählen und EEPROM zum Speichern unserer IR-Ferncodes.

Das EEPROM ist ein wesentliches Werkzeug für unsere gespeicherten Daten. Um IR-Fernbedienungscodes zu speichern, müssen Sie eine Reihe von Tastendrücken ausführen. Nach jeder Sequenz merkt sich das System die Codes unabhängig davon, ob das Gerät mit Strom versorgt wird oder nicht.

Am Ende dieses Schrittes finden Sie das gesamte Atmel Studio 7-Projekt als RAR archiviert.

Die Programmierung erfolgt durch AVR ISP Programmer V2, 0, durch eine einfache Anwendung namens ProgISP. Es ist eine sehr freundliche App mit vollständiger Benutzeroberfläche. Wählen Sie einfach die richtige HEX-Datei aus und laden Sie sie auf die MCU herunter.

WICHTIG: Stellen Sie vor jeder Programmierung der MCU sicher, dass alle geeigneten Einstellungen gemäß den Designanforderungen definiert sind. Wie die interne Taktfrequenz - standardmäßig ist die Teilersicherung in der Werkseinstellung aktiv, daher muss sie auf logisch HIGH programmiert werden.

Schritt 8: Koppeln und Testen

Wir sind endlich da, nach all der harten Arbeit, die geleistet wurde:)

Um das Gerät richtig zu verwenden, ist eine Kopplungssequenz erforderlich, daher "merkt" sich das Gerät die angeschlossene IR-Fernbedienung, die verwendet werden würde. Die Schritte der Kopplung sind wie folgt:

- Gerät einschalten, auf die Initialisierung der Haupt-UI-Anzeige warten

- Drücken Sie die Taste zum ersten Mal

- Bevor der Zähler Null erreicht, drücken Sie die Taste ein weiteres Mal

- Drücken Sie die entsprechende Taste, die je nach Gerät eine bestimmte Funktion haben soll

- Starten Sie das Gerät neu, stellen Sie sicher, dass es jetzt auf die definierten Tasten reagiert.

Und das ist es!

Hoffe, Sie finden dieses instructable nützlich, Danke fürs Lesen!