Inhaltsverzeichnis:

- Lieferungen

- Schritt 1: Herstellung der Kupferplatten

- Schritt 2: Anbringen der Flüssigkristallfolie

- Schritt 3: Anbringen des TEC-Elements

- Schritt 4: Vorbereiten der Aluminiumplatte

- Schritt 5: Segmente anbringen

- Schritt 6: Anbringen von Kühlkörpern und Haltern

- Schritt 7: Code hochladen

- Schritt 8: Verdrahtungswahnsinn

- Schritt 9: Acrylplatte vorbereiten

- Schritt 10: Fertiges Projekt

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:17.

- Zuletzt bearbeitet 2025-01-23 12:52.

Ich arbeite schon seit einiger Zeit an diesem Projekt. Die ursprüngliche Idee kam mir nach dem Aufbau eines TEC Controller Demonstrators im Einsatz für eine Messe. Um die Heiz- und Kühlfähigkeiten der TECs zu zeigen, haben wir thermochrome Farbe verwendet, die von schwarz zu transparent wechselt.

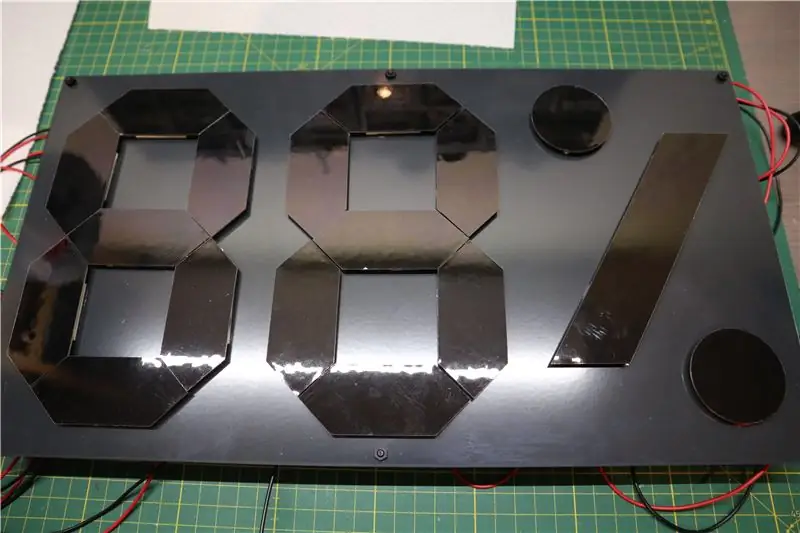

In diesem Projekt habe ich die Idee weiterentwickelt und eine zweistellige 7-Segment-Anzeige aus Kupferplatten gebaut, die mit thermochromen Folien auf Basis von Flüssigkristallen bedeckt sind. Hinter jeder Kupferplatte sitzt ein TEC-Element, das die Temperatur regelt und dadurch die Farbe der Flüssigkristallfolie verändert. Die Zahlen zeigen die Temperatur und Luftfeuchtigkeit eines DHT22-Sensors an.

Vielleicht schätzen Sie die Ironie, ein Gerät zu haben, das die Umgebungstemperatur anzeigt, indem es seine eigene Temperatur ändert;-)

Lieferungen

- 3 Stück, 150x150 mm Flüssigkristallfolie (29-33°C) (siehe hier).

- 17 Stück, Kupferplatten, 1mm dick (Maße siehe unten)

- 401 x 220 x 2 mm Aluminiumplatte (grau/schwarz eloxiert)

- 401 x 220 x 2 mm Acrylplatte (weiß)

- 18 Stück, TES1-12704 Peltierelement

- 9 Stück, TB6612FNG Dual-Motor-Treiber

- 6 Stück, Arduino Nano

- 2 Stück, 40x40x10 mm Lüfter

- 18 Stück, 25x25x10 mm Kühlkörper

- 12 V, 6 A Netzteil

- DHT22 (AM2302) Temperatur- und Feuchtigkeitssensor

- 6 Stück, 40 mm lange PCB-Abstandshalter

Außerdem habe ich dieses wärmeleitende Epoxid verwendet, das eher günstig war und eine lange Topfzeit hat. Mit einem Bohr- und Dremelwerkzeug wurden die notwendigen Löcher in die Aluminium- und Acrylplatten gebohrt. Halter für die Arduinos und Motortreiberplatinen wurden 3D gedruckt und mit Heißkleber befestigt. Außerdem habe ich viele, viele Dupont-Drähte verwendet, um alle Verbindungen herzustellen. Außerdem war diese Platine mit Schraubklemmen sehr praktisch, um die 12-V-Stromversorgung zu verteilen.

Achtung: Anscheinend haben viele der TB6612FNG-Boards die falschen Kondensatoren installiert. Obwohl alle Verkäufer die Platine für Motorspannungen bis 15 V spezifizieren, sind die Kondensatoren oft nur für 10 V ausgelegt. Nachdem ich bei meinen ersten beiden Platinen die Kondensatoren durchgebrannt hatte, habe ich sie alle entlötet und durch richtige ersetzt.

Schritt 1: Herstellung der Kupferplatten

Für die Kupferplatten habe ich einen Online-Laserschneidservice (siehe hier) verwendet, bei dem ich die angehängten dxf-Dateien hochladen konnte. Da die Formen jedoch nicht sehr kompliziert sind, ist Laserschneiden kein Muss und es gibt wahrscheinlich günstigere Fertigungstechniken (z. B. Stanzen, Sägen). Insgesamt werden 14 der Segmente, zwei Kreise und ein Strich für die Darstellung benötigt. Die Dicke der Kupferplatten betrug 1 mm, könnte aber wahrscheinlich auf 0,7 oder 0,5 mm verringert werden, was weniger Heiz-/Kühlleistung erfordern würde. Ich habe Kupfer verwendet, weil die Wärmekapazität und Wärmeleitfähigkeit Aluminium überlegen ist, aber letzteres sollte auch einigermaßen gut funktionieren.

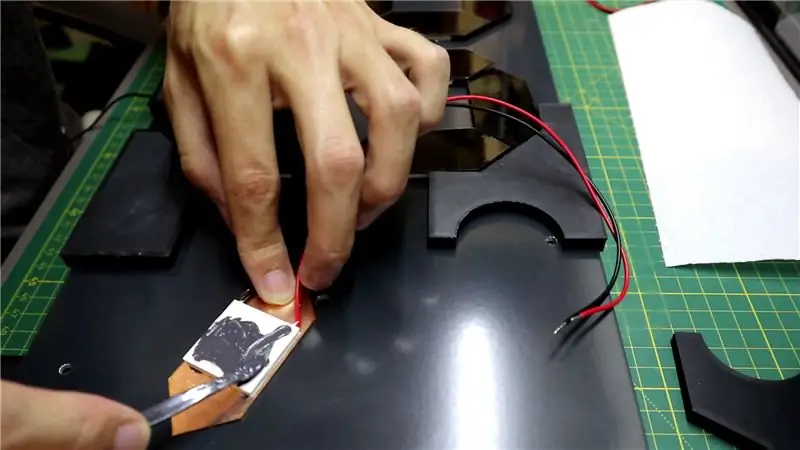

Schritt 2: Anbringen der Flüssigkristallfolie

Die Schlüsselkomponente dieses Projekts ist die thermochrome Flüssigkristallfolie, die ich von SFXC bezogen habe. Die Folie ist in verschiedenen Temperaturbereichen erhältlich und verfärbt sich von schwarz bei niedrigen Temperaturen über rot, orange und grün bis hin zu blau bei hohen Temperaturen. Ich habe zwei verschiedene Bandbreiten 25-30°C und 29-33°C ausprobiert und mich letztendlich für letzteres entschieden. Da das Heizen mit einem Peltier-Element einfacher ist als das Kühlen, sollte der Temperaturbereich etwas über der Raumtemperatur liegen.

Die Flüssigkristallfolie hat eine selbstklebende Rückseite, die sehr gut auf den Kupferplatten haftet. Die überschüssige Folie wurde mit einem exakten Messer um die Platte herum geschnitten.

Schritt 3: Anbringen des TEC-Elements

Die Peltiers wurden unter Verwendung von wärmeleitendem Epoxid an der Mitte jeder Kupferplatte befestigt. Die Platten sind etwas größer als die Peltiers, so dass sie komplett dahinter verborgen bleiben. Für die längere Platte, die den Strich des Prozentsymbols darstellt, habe ich zwei Peltiers verwendet.

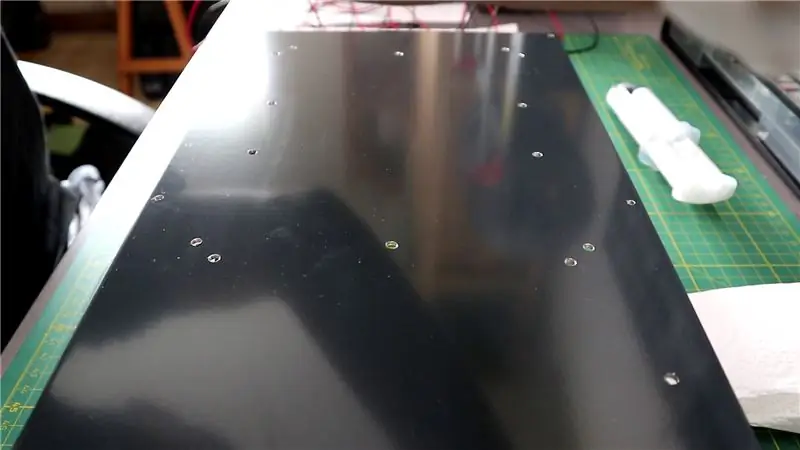

Schritt 4: Vorbereiten der Aluminiumplatte

Um etwas Geld zu sparen, habe ich alle Löcher in die Aluminiumplatte selbst gebohrt. Ich habe das angehängte pdf einfach auf A3-Papier ausgedruckt und als Bohrschablone verwendet. Es gibt für jedes Segment ein Loch, durch das die TEC-Kabel verlaufen und 6 Löcher an den Kanten, um die Acrylplatte später zu befestigen.

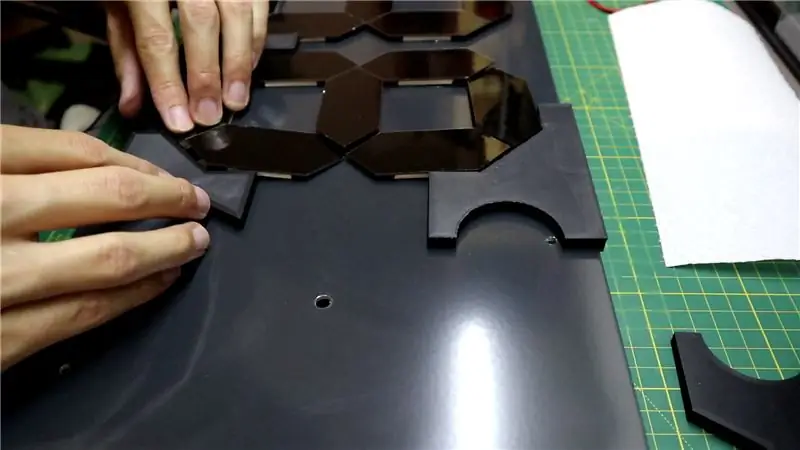

Schritt 5: Segmente anbringen

Einer der schwierigsten Teile bei diesem Projekt war es, die Segmente korrekt an der Backplate zu befestigen. Ich habe mehrere Vorrichtungen in 3D gedruckt, die mir bei der Ausrichtung der Segmente helfen würden, aber dies funktionierte nur teilweise, da die Segmente ständig wegrutschten. Außerdem drücken die Kabel auf das Peltier, damit es sich von der Platte löst. Ich habe es irgendwie geschafft, alle Segmente an der richtigen Stelle zu kleben, aber eines der Peltiers im Dash-Segment hat eine sehr schlechte thermische Kopplung. Es könnte besser sein, selbstklebende Wärmeleitpads anstelle von Epoxid zu verwenden, obwohl ich vermute, dass sich diese mit der Zeit lösen können.

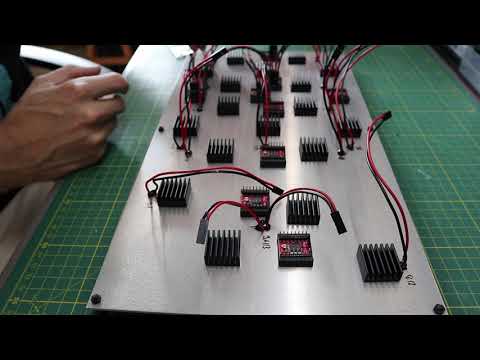

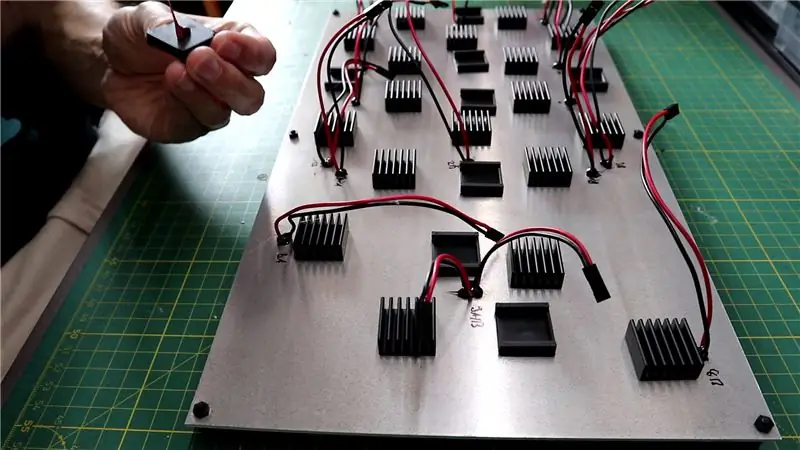

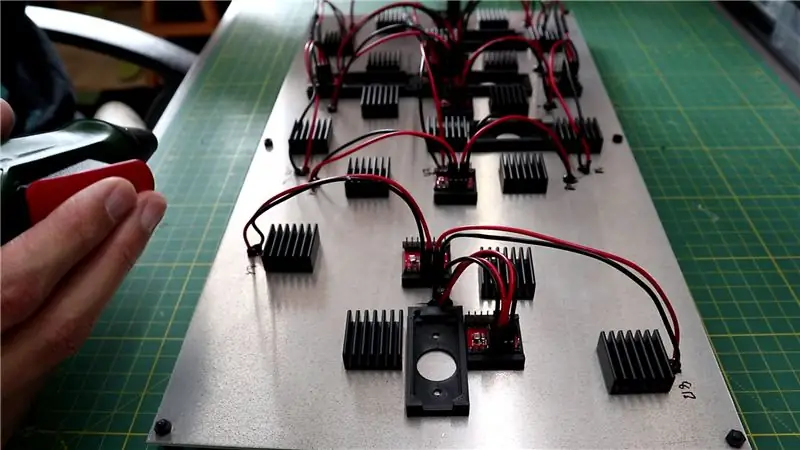

Schritt 6: Anbringen von Kühlkörpern und Haltern

Meine ursprüngliche Idee war, die Aluminiumplatte auch ohne Lüfter einfach als Kühlkörper für die Peltiers zu verwenden. Ich dachte, dass die Gesamttemperatur der Platte nur geringfügig ansteigt, da einige Segmente gekühlt werden, während andere erhitzt werden. Es stellte sich jedoch heraus, dass ohne zusätzliche Kühlkörper und ohne Lüfter die Temperatur immer weiter ansteigt, bis die Kupferplatten nicht mehr gekühlt werden können. Dies ist besonders problematisch, da ich keine Thermistoren zur Regelung der Heiz-/Kühlleistung verwende sondern immer einen festen Wert verwende. Deshalb habe ich mir kleine Kühlkörper mit selbstklebendem Pad gekauft, die hinter jedem Peltier auf der Rückseite der Aluminiumplatte angebracht wurden.

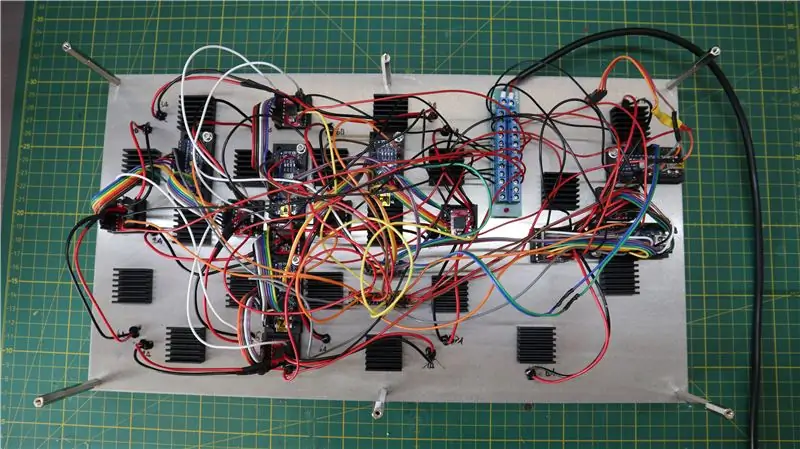

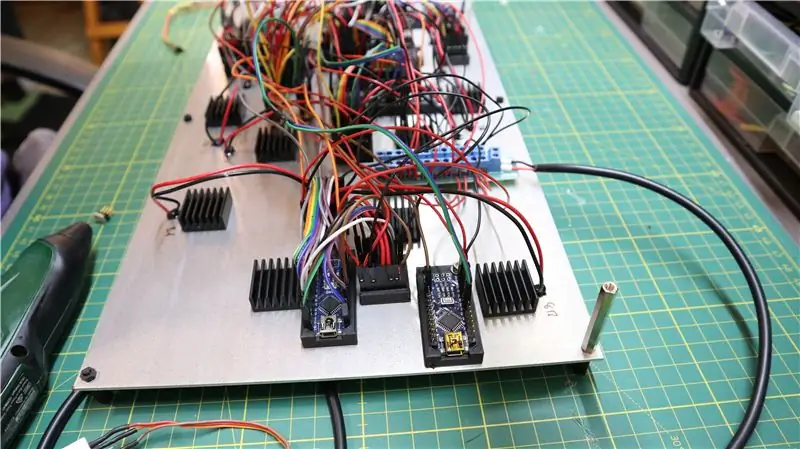

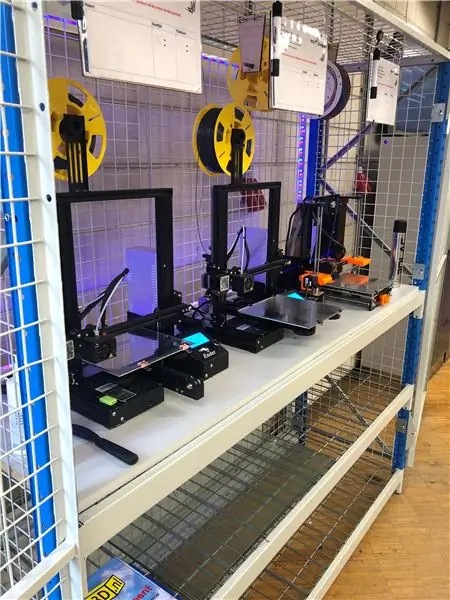

Danach wurden auch 3D-gedruckte Halter für die Motortreiber und Arduinos mit Heißkleber auf der Rückseite der Platte befestigt.

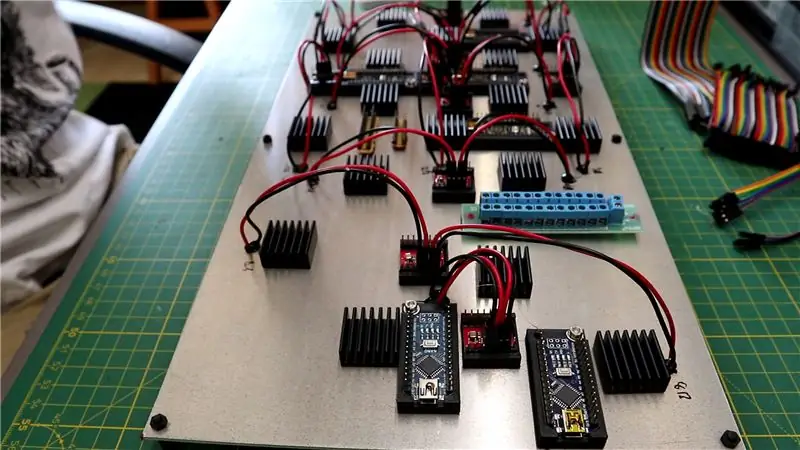

Schritt 7: Code hochladen

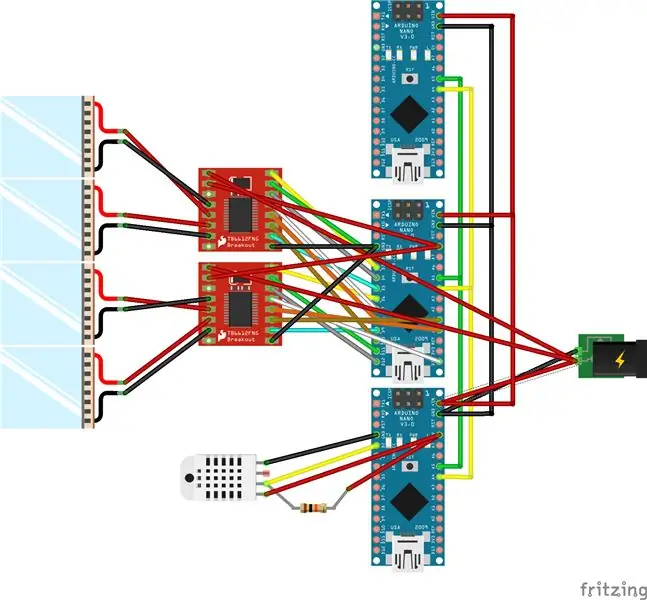

Jedes Arduino kann nur bis zu zwei Motortreiber steuern, da sie zwei PWM- und 5 digitale IO-Pins benötigen. Es gibt auch Motortreiber, die über I2C gesteuert werden können (siehe hier), die jedoch nicht mit der 5-V-Logik der Arduinos kompatibel sind. In meiner Schaltung gibt es ein "Master" -Arduino, das über I2C mit 5 "Slave" -Arduinos kommuniziert, die wiederum die Motortreiber steuern. Den Code für die Arduinos finden Sie hier auf meinem GitHub-Account. Im Code für die "Slave"-Arduinos muss die I2C-Adresse für jedes Arduino im Header geändert werden. Es gibt auch einige Variablen, die es ermöglichen, die Heiz-/Kühlleistung und die entsprechenden Zeitkonstanten zu ändern.

Schritt 8: Verdrahtungswahnsinn

Die Verkabelung dieses Projekts war ein totaler Albtraum. Ich habe ein Fritzing-Diagramm angehängt, das die Verbindungen für das Master-Arduino und ein einzelnes Slave-Arduino als Beispiel zeigt. Darüber hinaus gibt es ein PDF, das dokumentiert, welcher TEC mit welchem Motortreiber und Arduino verbunden ist. Wie Sie auf den Bildern sehen können, wird die Verkabelung aufgrund der großen Anzahl von Anschlüssen sehr unordentlich. Wo immer es möglich war, habe ich Dupont-Anschlüsse verwendet. Die 12-V-Versorgung wurde über eine Platine mit Schraubklemmen verteilt. Am Stromeingang habe ich ein DC-Kabel mit freien Kabeln angeschlossen. Zur Verteilung der 5 V-, GND- und I2C-Anschlüsse habe ich einige Prototyp-Leiterplatten mit Stiftleisten bestückt.

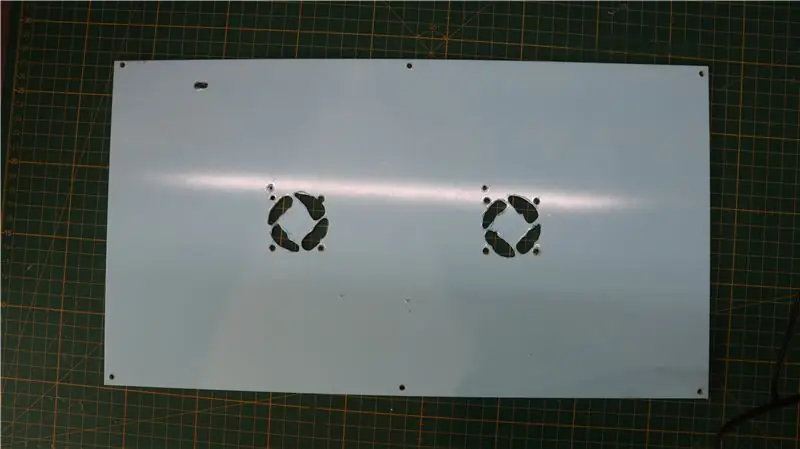

Schritt 9: Acrylplatte vorbereiten

Als nächstes bohrte ich einige Löcher in die Acrylplatte, damit sie über PCB-Abstandshalter an der Aluminiumplatte befestigt werden kann. Außerdem habe ich mit meinem Dremel-Tool einige Ausschnitte für die Lüfter und einen Schlitz für das DHT22-Sensorkabel gemacht. Danach wurden die Lüfter an der Rückseite der Acrylplatte befestigt und die Kabel durch einige von mir gebohrte Löcher geführt. Beim nächsten Mal werde ich die Platte wahrscheinlich durch Laserschneiden herstellen.

Schritt 10: Fertiges Projekt

Schließlich wurden die Acrylplatte und die Aluminiumplatte mit 40 mm langen PCB-Abstandshaltern aneinander befestigt. Danach ist das Projekt abgeschlossen.

Bei Anschluss an die Stromversorgung zeigen die Segmente abwechselnd Temperatur und Luftfeuchtigkeit an. Bei der Temperatur ändert nur der obere Punkt die Farbe, während auch der Strich und der untere Punkt hervorgehoben werden, wenn die Luftfeuchtigkeit angezeigt wird.

Im Code wird jedes aktive Segment für 25 Sekunden erhitzt, während gleichzeitig die nicht aktiven Segmente gekühlt werden. Danach werden die Peltiers für 35 Sekunden abgeschaltet, damit sich die Temperatur wieder stabilisieren kann. Trotzdem steigt die Temperatur der Kupferplatten mit der Zeit an und es dauert einige Zeit, bis die Segmente einen vollen Farbumschlag vollziehen. Die Stromaufnahme für eine einzelne Ziffer (7 Segmente) wurde mit etwa 2 A gemessen, sodass die Gesamtstromaufnahme für alle Segmente wahrscheinlich nahe dem Maximum von 6 A liegt, das das Netzteil bereitstellen kann.

Man könnte den Stromverbrauch sicherlich reduzieren, indem man Thermistoren als Feedback hinzufügt, um die Heiz-/Kühlleistung anzupassen. Ein Schritt weiter wäre die Verwendung eines dedizierten TEC-Reglers mit PID-Schleife. Dies sollte wohl einen Dauerbetrieb ohne großen Stromverbrauch ermöglichen. Ich denke derzeit darüber nach, ein solches System mit Thorlabs MTD415T TEC-Treibern zu bauen.

Ein weiterer Nachteil bei der aktuellen Konfiguration ist, dass man den 1 kHz PWM-Ausgang der Motortreiber hört. Schön wäre es auch, wenn man die Fans loswerden könnte, da sie auch recht laut sind.

Erster Preis beim Metallwettbewerb

Empfohlen:

Einfaches BLE mit sehr geringem Stromverbrauch in Arduino Teil 2 - Temperatur- / Feuchtigkeitsmonitor - Rev 3: 7 Schritte

Easy Very Low Power BLE in Arduino Teil 2 – Temperatur-/Feuchtigkeitsmonitor – Rev 3: Update: 23. November 2020 – Erster Austausch von 2 x AAA-Batterien seit 15. Januar 2019 dh 22 Monate für 2x AAA AlkalineUpdate: 7. April 2019 – Rev 3 of lp_BLE_TempHumidity, fügt Datum/Uhrzeit-Plots hinzu, verwendet pfodApp V3.0.362+ und automatische Drosselung, wenn

M5STACK So zeigen Sie Temperatur, Feuchtigkeit und Druck auf dem M5StickC ESP32 mit Visuino an - Einfach zu tun: 6 Schritte

M5STACK So zeigen Sie Temperatur, Luftfeuchtigkeit und Druck auf dem M5StickC ESP32 mit Visuino an - Einfach zu machen: In diesem Tutorial lernen wir, wie Sie den ESP32 M5Stack StickC mit Arduino IDE und Visuino programmieren, um Temperatur, Luftfeuchtigkeit und Druck mit dem ENV-Sensor (DHT12, BMP280, BMM150)

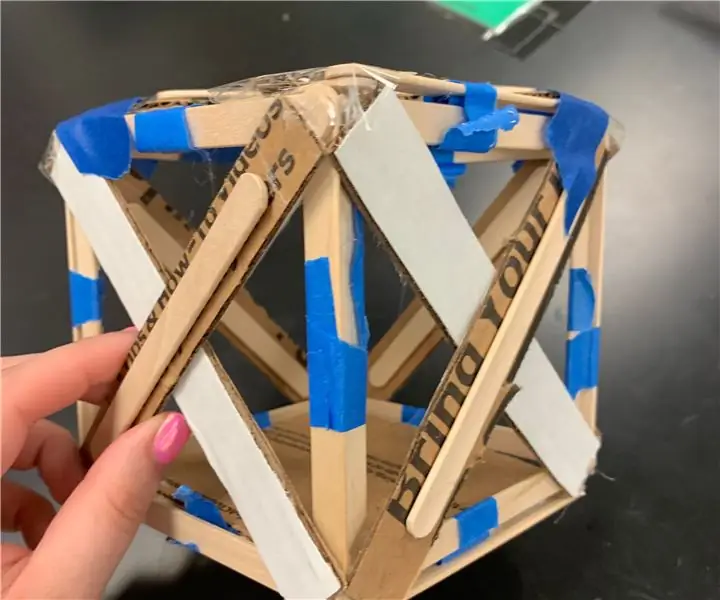

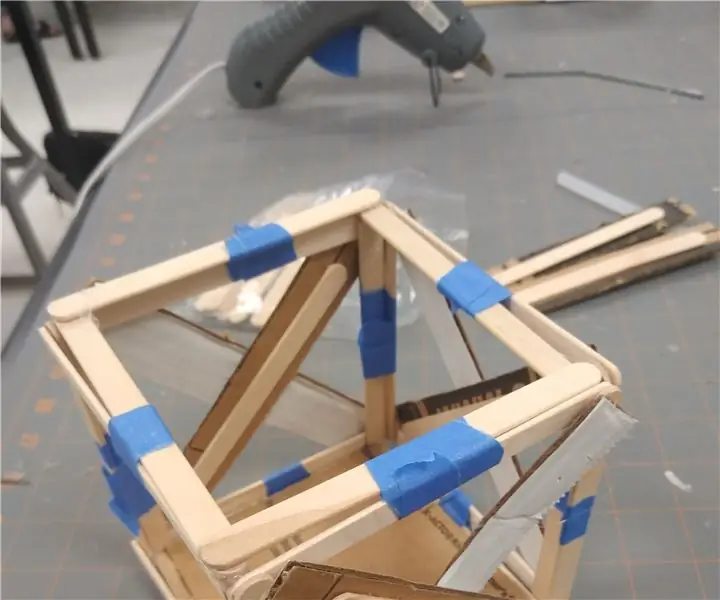

Temperatur CubeSat Ben & Kaiti & Q Stunde 1: 8 Schritte

Temperatur-CubeSat Ben & Kaiti & Q Stunde 1: Wollten Sie schon immer etwas selbst herstellen, das ins All geschickt werden kann und die Temperatur eines anderen Planeten misst? In unserem Physikunterricht an der High School wurden wir beauftragt, einen CubeSat mit einem funktionierenden Arduino mit der Hauptfrage zu bauen, wie können wir

Wie man einen CubeSat herstellt, der die Temperatur messen kann – wikiHow

Wie man einen CubeSat herstellt, der die Temperatur messen kann: Kommen Sie mit und Sie werden einen 11x11x11x11-Würfel der reinen Fantasie sehen, nehmen Sie meine Hand und Sie werden die Temperatur des Mars sehen! (zur Melodie von Willy Wonkas „Imagination“) Heute zeige ich dir, dass du deinen ganz eigenen CubeSat bauen musst! Ich und meine Partner Alyssa und

So bauen Sie einen Temperatur-Cubesat – wikiHow

So bauen Sie einen Temperatur-Cubesat: Stellen Sie sich vor, Sie könnten einen Planeten mit nichts anderem als einem 10x10x10-Würfel erkunden. Jetzt können Sie! (Hinweis: Dieses Projekt wird nicht wirklich zum Mond gehen, sorry) Mein Name ist Alyssa, und in diesem Instructable zeige ich Ihnen, wie meine beiden Partner (Stormi und H