Inhaltsverzeichnis:

- Schritt 1: Werkzeuge und Materialien

- Schritt 2: Fräsen

- Schritt 3: Nachsägen

- Schritt 4: Orientierungstafeln

- Schritt 5: Kleben und Fräsen

- Schritt 6: Lautsprecherlöcher

- Schritt 7: Routing

- Schritt 8: Mittelteiler

- Schritt 9: Endgültige Formgebung

- Schritt 10: Löten

- Schritt 11: Bohren

- Schritt 12: Häfen

- Schritt 13: Fertigstellung

- Schritt 14: Letzte Schritte

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:15.

- Zuletzt bearbeitet 2025-01-23 12:52.

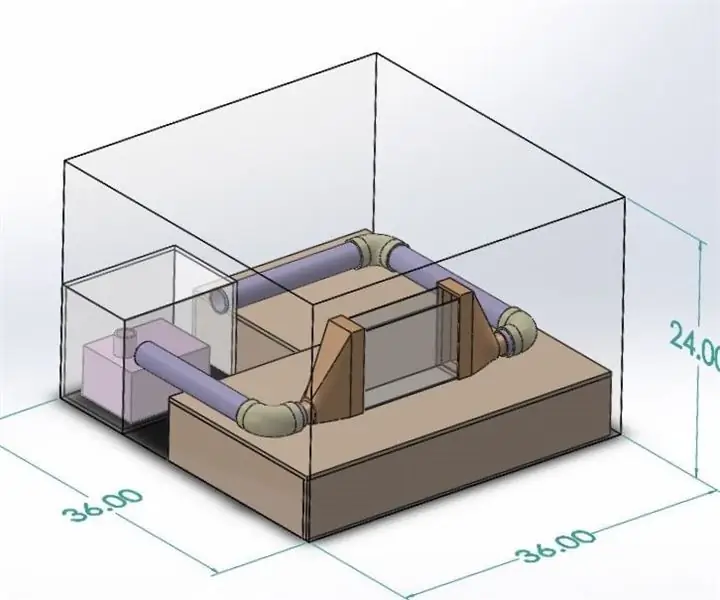

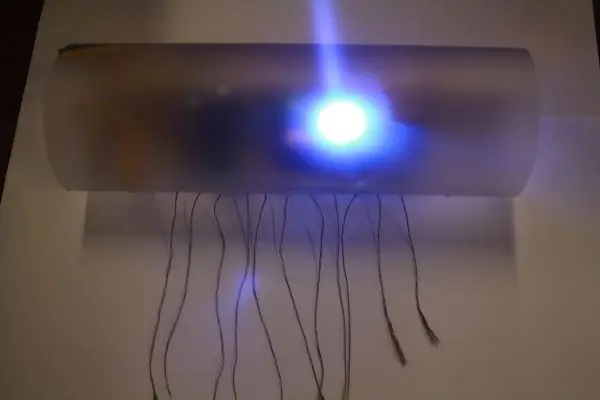

Ich habe diesen wiederaufladbaren, batteriebetriebenen, tragbaren Bluetooth-Boombox-Lautsprecher mit dem Parts Express C-Note-Lautsprecher-Kit und der KAB-Verstärkerplatine gebaut (Links zu allen Teilen unten). Dies war mein erster Lautsprecherbau und ich bin ehrlich erstaunt, wie großartig dieses Ding klingt.

Vielen Dank an Kirby Meets Audio für die Hilfe bei der Planung. Schaut euch seinen Kanal hier an.

Dieses Boombox-Design ist stark von dieser Boombox von The Hifi Case inspiriert. Wenn Sie einen Lautsprecher wie diesen kaufen möchten, schauen Sie hier nach.

Holen Sie sich Ihren Build It Yourself-Merch!

Schritt 1: Werkzeuge und Materialien

Materialien:

- Parts Express C-Note Regallautsprecher-Kit

- Dayton Audio KAB-250v3 Verstärkerplatine

- Dayton Audio KAB-FC Funktionskabelpaket

- Dayton Audio KAB-BE 18650 Akku-Erweiterungsplatine

- Dayton Audio KAB-PMV3 Panel Mount (dies war nicht verfügbar, als ich meine Boombox baute, hätte die Dinge vereinfacht)

- Sonic Barrier 1/2 Akustikschaum (benötigt 2 Blätter)

- Weißes perforiertes Crossover-Board

- Schwarze Schrauben

- 2,5-mm-DC-Buchse für Schalttafelmontage

- Lautstärkeregler

- 18650 Batterien

- Energieversorgung

- Gummifüße

- Crimpklemmen

- Handhaben

- Wischbares Poly

Werkzeuge:

- Festool Kapex Gehrungssäge

- Festool CXS Akku-Bohrschrauber

- Festool Akku-Bohrschrauber PDC 18/4

- Festool ETS EC 150/5 Schleifer

- Festool OF 1400 Oberfräse

- Powermatic 15HH Hobel

- Powermatic PJ-882HH Jointer

- Inventables X-Carve

- 3/8" Radius Roundover Bit

- Bündiger Trim-Bit

- Parallelklemmen

- Senker-Bit

- Bandsägen-Federbrett

- Tischsägen-Federbrett

- Digitaler Winkelmesser

Schritt 2: Fräsen

Ich habe diese Boombox aus massivem Nussbaum gebaut, also habe ich damit begonnen, mein grobes Holz in die einzelnen Stücke zu zerlegen. Wenn Sie diesen Aufbau vereinfachen möchten, können Sie Plattenware wie Sperrholz oder MDF verwenden oder einfach vorgefrästes Schnittholz kaufen.

Nachdem ich die Bretter an der Gehrungssäge auf grobe Länge geschnitten hatte, quadrierte ich sie auf der Abricht-, Hobel- und Tischsäge.

Ich kaufte 6/4 oder 1 ½ Zoll dickes Walnussholz für diesen Build und wollte eine endgültige Dicke von ½ Zoll auf diesen Brettern, also musste ich als nächstes alle meine Bretter neu sägen und sie im Grunde in zwei Hälften teilen.

Schritt 3: Nachsägen

Das Nachsägeblatt meiner Bandsäge war extrem stumpf, also beschloss ich, den Großteil der Nachsägearbeiten an der Tischkreissäge zu erledigen. Dazu habe ich zuerst die Mitte des Bretts mit einer Markierungslehre markiert und dann den Zaun so eingestellt, dass die Klinge durch die Mitte des Bretts geht. Ich habe auch ein Federbrett hinzugefügt, um das Brett gegen den Zaun zu drücken.

Ich wollte diesen Schnitt in mehreren Durchgängen machen, also begann ich mit meiner Klinge etwa einen Zoll über dem Tisch und machte den ersten Durchgang. Dann drehte ich das Brett Ende für Ende um, um sicherzustellen, dass die gleiche Seite gegen den Zaun war, und machte dann den Pass an der anderen Kante des Bretts.

Ich wiederholte diesen Vorgang für alle Bretter und hob dann die Klinge so hoch, dass etwa ¾ Zoll Material in der Mitte der Bretter übrig blieben. Ich wollte an der Tischkreissäge nicht ganz durchschneiden, sondern nur den Großteil des Abfalls entfernen. Ich wiederholte die Schritte mit dem höheren Blatt und wechselte dann zur Bandsäge.

Ich stellte ein weiteres Federbrett an der Bandsäge auf, um den Druck gegen die Bretter zu halten, und sägte dann alle Bretter neu und teilte sie vollständig.

Endlich konnte ich beim Hobel die Bretter ganz flach hinbekommen und den kleinen Grat links in der Mitte der Bretter entfernen.

Bevor ich die Platten verklebte, musste ich einige der Bretter beschneiden und einige Bereiche entfernen, die mir ästhetisch nicht gefielen, wie diese Splintholzbereiche.

Schritt 4: Orientierungstafeln

Nachdem alle Bretter zurechtgeschnitten waren, ordnete ich die Bretter in der Ausrichtung an, die meiner Meinung nach am besten aussah, und beschriftete sie dann, damit ich sie beim Aufkleben nicht durcheinander brachte.

Der letzte Schritt vor dem Aufkleben war, jede Kante zu verbinden, um sicherzustellen, dass ich perfekte Klebelinien habe. Ich habe diesen kleinen Trick verwendet, den ich von meinem Kumpel Jay Bates übernommen habe, bei dem Sie zwei passende Bretter mit der gegenüberliegenden Seite jedes Bretts gegen den Abrichtzaun verbinden.

Sie können sehen, dass ich meine Bleistiftlinie auf dem ersten Brett zum Zaun gerichtet habe und dann auf dem zweiten Brett vom Zaun weg. Dies negierte effektiv jeden winzigen Fehler in der Rechtwinkligkeit meines Zauns und stellte sicher, dass ich mit einem Flachbildschirm endete.

Schritt 5: Kleben und Fräsen

Endlich konnte ich die Platten verkleben. Ich habe auf diesen Brettern nichts zum Ausrichten verwendet, hauptsächlich weil es so viele davon gab, und ich habe darauf geachtet, Klemmen an den Enden der Nähte anzubringen, um sie in einer Linie zu halten.

Nachdem ich die Bretter einige Stunden in den Klemmen sitzen ließ, schabte ich den Kleber ab und führte sie dann durch den Hobel, um sie zu reinigen.

Nachdem die Bretter aufgeräumt waren, konnte ich die Ober-, Unter- und Seitenwände an der Tischsäge auf die endgültige Breite reißen, wieder mit einem Federbrett, um einen gleichmäßigen Druck gegen den Zaun zu halten.

Als nächstes stellte ich meine Klinge auf 45 Grad ein und begann, die Gehrungen einzuschneiden. Zuerst schneide ich eine Gehrung an einem Ende jedes der Bretter, aus denen der Rahmen der Box besteht.

Mit einem auf 45 Grad geschnittenen Ende habe ich dann einen Anschlagblock auf meiner Gehrungslehre eingerichtet, um die Gehrung auf das andere Ende der Bretter zu schneiden. Dadurch wurde sichergestellt, dass meine Ober- und Unterseite sowie die Seitenwände alle genau gleich lang waren.

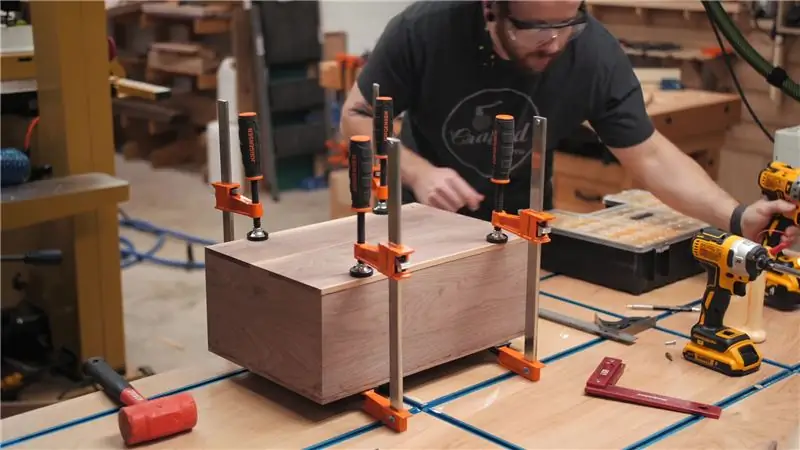

Endlich konnte ich die Kiste verkleben, und ich habe dafür eine Kombination aus Gurtklemmen und Eckklemmen verwendet. Am Ende habe ich eine perfekt quadratische Box und lückenlose Gehrungen erhalten, was immer schön ist.

Mit dem aufgeklebten Kastenrahmen konnte ich die Vorder- und Rückwände auf die endgültige Größe basierend auf der endgültigen Größe des Rahmens zuschneiden, und das habe ich an der Gehrungssäge gemacht.

Schritt 6: Lautsprecherlöcher

Als nächstes musste ich die Löcher für die Lautsprecher in die Frontplatte schneiden. Das Lautsprecher-Kit, das ich verwendet habe, das C-Note-Kit von Parts Express, wird mit MDF-Gehäusen geliefert und Sie könnten leicht ein bündiges Trimmen verwenden und diese Gehäuse als Schablonen verwenden, um diese Löcher zu schneiden, aber ich dachte, ich würde das X-Carve lassen erledige die Arbeit für mich.

Ich habe ein schnelles Design in Easel, der kostenlosen CAM-Software von Inventables, erstellt und einen Testschnitt an einem ½-Zoll-Sperrholz durchgeführt, um sicherzustellen, dass alles richtig passt. Nachdem ich alles richtig eingepasst hatte, machte ich den letzten Schnitt auf der Walnussplatte. Dieser ganze Vorgang dauerte nur etwa 13 Minuten, super schnell mit einem ¼-Zoll-Bit.

Nachdem das X-Carve fertig war, schneide ich die Laschen, die die übrig gebliebenen Stücke halten, und reinigte dann alles mit einer Speichenrasur und etwas Sandpapier.

Schritt 7: Routing

Ich wollte die Vorder- und Rückwände leicht in den Rahmen versenken, um den Platten ein sichereres Kit zu geben, also habe ich als nächstes meinen Frästisch eingerichtet, um einen ½" breiten und ⅛" tiefen Falz zu schneiden. Ich schneide diese Falze auf alle vier Kanten der Vorder- und Rückwand und achte darauf, die Falze zuerst an den langen Kanten zu schneiden, um ein Ausblasen des Hirnholzes zu verhindern.

Als nächstes klebte ich die Frontplatte auf den Rahmen und stellte sicher, dass ich dafür viel Kleber und Klemmen verwende. Sie möchten eine luftdichte Versiegelung von Lautsprecherboxen, damit Sie mit Klemmen wirklich nicht über Bord gehen können.

Ich wusste, dass ich an allen Kanten dieser Lautsprecherbox eine starke Abrundung wollte, und das würde bedeuten, ein gutes Stück Material von den Ecken zu entfernen. Aus diesem Grund wollte ich die Ecken verstärken und habe dafür einfach einige Blöcke auf der Innenseite der Lautsprecherbox verwendet.

Ich benutzte eine Kombination aus CA-Kleber und Holzleim, um die Blöcke zu befestigen, und der CA-Kleber würde die Blöcke im Grunde halten, während der Holzleim trocknete.

Ich musste auch einige weitere Blöcke an der Innenseite der oberen und unteren Platten hinzufügen, und hier werden die Schrauben, die die Rückplatte befestigen, die ich entfernen wollte, verbunden.

Schritt 8: Mittelteiler

Das letzte Stück, das der Lautsprecherbox hinzugefügt wurde, war der Mittelteiler, den ich ehrlich gesagt irgendwie vergessen habe. Sie können sehen, dass ich die Blöcke oben und unten auskerben musste, um Platz für die Trennwand zu schaffen, die ich aus ½ Balkensperrholz geschnitten habe. Auch hier habe ich darauf geachtet, viel Kleber zu verwenden, da ich eine luftdichte Versiegelung wollte.

Ich musste auch einen weiteren Falz in der Mitte der Rückwand hinzufügen, damit er den Mittelteiler nicht störte, und ich schnitt diesen an der Tischkreissäge ab.

Ich klemmte die Rückwand fest, bohrte und versenkte Löcher und fügte dann 1-Zoll-Schrauben hinzu, um die Rückwand an Ort und Stelle zu halten.

Schritt 9: Endgültige Formgebung

Nachdem die Box gebaut war, konnte ich sie aufräumen. Zuerst habe ich einen Bündigfräser auf dem Frästisch verwendet, um alle überhängenden Bereiche an der Vorder- und Rückwand zu reinigen, die ich leicht übergroß geschnitten habe.

Sobald die Kanten gespült waren, wechselte ich zu einem Abrundungsbit mit einem Radius von ⅜ und fügte allen Kanten der Schachtel eine Abrundung hinzu. Ich bin immer wieder erstaunt, wie viel Unterschied so ein schweres Kantenprofil ausmacht, und ich denke wirklich, dass diese Abrundung das Aussehen des Lautsprechers gemacht hat.

Endlich konnte ich die Lautsprecher installieren, was einfach war. Ich stellte nur sicher, dass die Schraubenlöcher rechtwinklig zum Gehäuse waren und benutzte einen selbstzentrierenden Bohrer, um Löcher vorzubohren. Dann habe ich die Lautsprecher mit ¾-Zoll-schwarzen Schrauben befestigt und konnte einen Beauty-Shot für meine sozialen Medien machen.

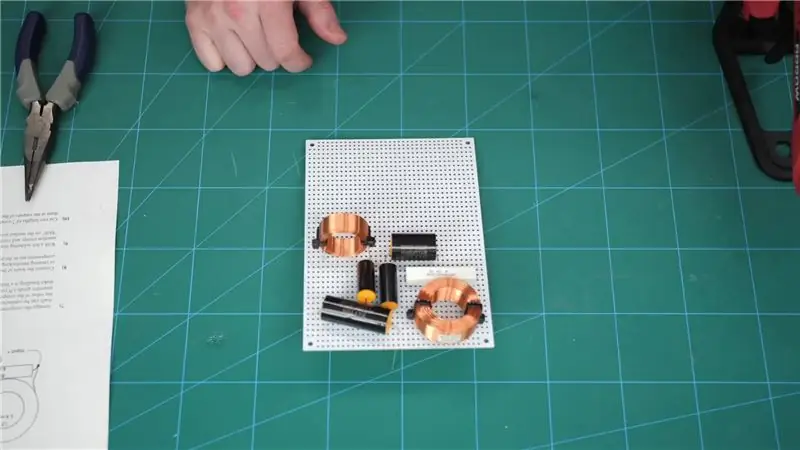

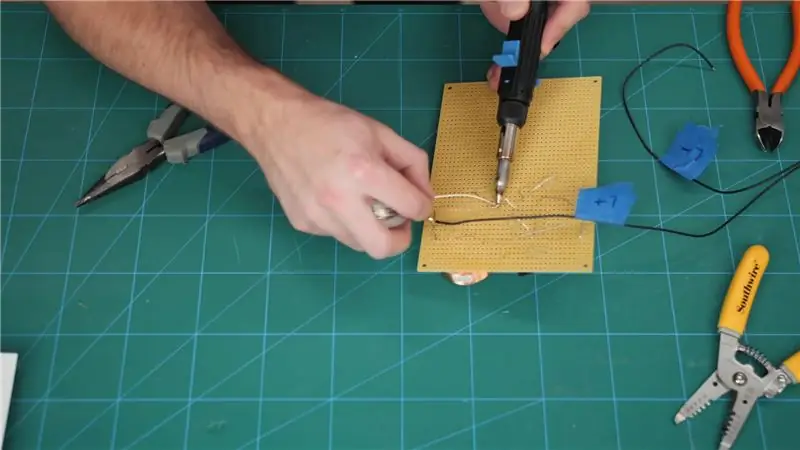

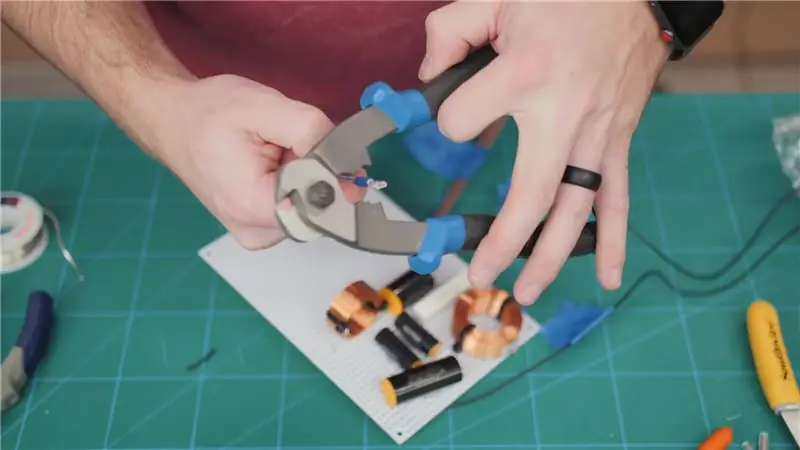

Schritt 10: Löten

Als nächstes im Build war der Teil, über den ich etwas nervös war, der Bau der Frequenzweichen. Dies war mein erstes Löten, und es gab hier eine Menge Verbindungen zum Löten. Falls Sie es nicht wissen, teilen Frequenzweichen das Audiosignal zwischen Tieftöner und Hochtöner auf und senden die höheren Frequenzen an die Hochtöner und die niedrigeren Frequenzen an die Tieftöner.

Auch diese Frequenzweichen waren Teil des C-Note-Lautsprecher-Kits, das ich für dieses Projekt verwendet habe, und es gibt sehr detaillierte Anweisungen zum Verdrahten der in diesem Kit enthaltenen Frequenzweichen. Grundsätzlich musste ich die verschiedenen Komponenten der Frequenzweiche selbst anschließen und auch Kabel hinzufügen, um die Frequenzweichen sowohl mit den Lautsprechern als auch mit dem Verstärker zu verbinden.

Während ich löte, sprechen wir über den Sponsor des Videos dieser Woche, Bernzomatic.

Ich habe bei diesem Projekt sowohl den Bernzomatic ST500 Akku-Lötkolben als auch den ST2200T Detailbrenner verwendet, und beide sind perfekt für den Einsatz bei Lötarbeiten. Beide Brenner werden mit Butan betrieben, was bedeutet, dass sie kabellos und vollständig tragbar sind, perfekt, wenn Sie etwas außerhalb einer Steckdose löten müssen.

Ich habe für dieses Projekt auch Bernzomatic Kolophoniumkern-Elektrolot verwendet, das extrem einfach zu verwenden war und kein Flussmittel erforderlich war. Ob Handwerker, Heimwerker, Handwerker, Handwerker oder Koch, Bernzomatic hat für unzählige Projekte das passende Produkt. Um mehr über die Lötbrenner, Lötmittel und die anderen Produkte von Bernzomatic zu erfahren, sehen Sie sich den Link in der Videobeschreibung unten an. Nochmals vielen Dank an Bernzomatic für das Sponsoring des Videos dieser Woche.

Nachdem ich die Strombuchse an die Leitungen von der Verstärkerplatine gelötet hatte, konnte ich die Enden des Lautsprecherkabels abisolieren und diese Crimpanschlüsse hinzufügen, um das Lautsprecherkabel einfach mit den Lautsprechern zu verbinden.

Schritt 11: Bohren

Nachdem die gesamte Verkabelung abgeschlossen war, konnte ich mit dem Hinzufügen von Löchern für die verschiedenen Anschlüsse, LEDs, Schalter und den Tragegriff fortfahren. Dies war einer der mühsameren Teile des Baus, da viele dieser Komponenten Pfosten unterschiedlicher Größe hatten, sodass ich einen Messschieber verwenden musste, um die richtige Bohrergröße zum Vorbohren der Löcher zu finden.

Ich musste auch ein Forstner-Bit an der Innenseite des Schranks verwenden, damit die Komponenten durchgezogen werden können. Die meisten dieser Teile hatten nur einen Gewindebereich von etwa ¼ Zoll Länge, daher musste ich diese Löcher versenken, damit die Gewindebereiche durch das Gehäuse ragen.

Ich habe auch einige Gummifüße an der Unterseite des Lautsprechergehäuses angebracht, damit es beim Abspielen von Musik nicht klappert.

Schritt 12: Häfen

Die letzten Löcher, die ich bohren musste, waren für die Anschlüsse an der Unterseite des Schranks. Diese Anschlüsse hatten einen Durchmesser von 1 " und ich besitze keinen 1 ¾"-Bohrer, also musste ich hier ein wenig kreativ werden.

Zuerst bohrte ich mit einem Forstner-Bit ein 1 ¼-Zoll-Loch, das nächstgrößere Bit, das ich zur Hand hatte, und benutzte dann den X-Carve, um eine Schablone zu schneiden. Dann montierte ich ein bündiges Trimmen in meinem Frästisch, befestigte die Schablone mit Doppelklebeband an der Unterseite des Schranks und führte das Loch aus.

Natürlich konnte man einfach das Forstner-Gebiss in der richtigen Größe kaufen, aber ich konnte vor Ort keinen finden, das hat mir zwanzig Dollar gespart, und ich dachte, es wäre eine clevere Lösung.

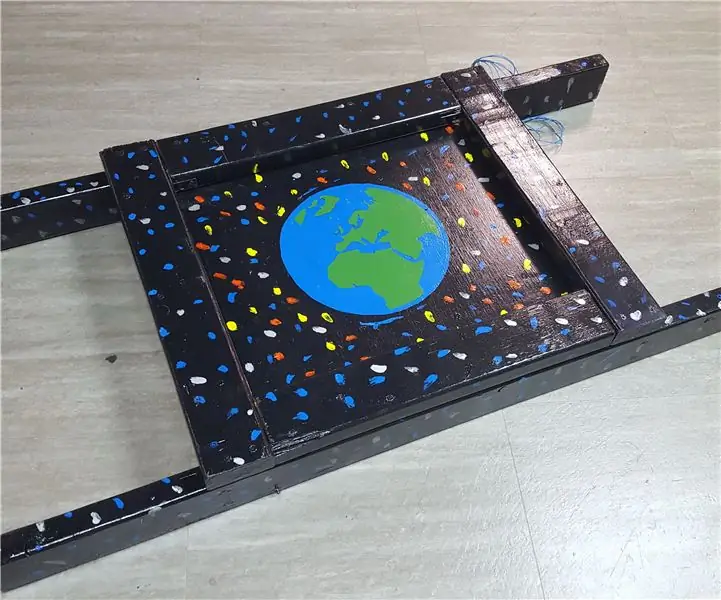

Schritt 13: Fertigstellung

Nachdem alle Löcher in das Lautsprechergehäuse gebohrt waren, musste nur noch alles auf Körnung 180 geschliffen und für das Finish vorbereitet werden.

Für das Finish ging ich mit einem Wischtuch auf Polyurethan, hauptsächlich weil ich gerade noch genug in der Dose hatte, um es für dieses Projekt aufzubrauchen. Ich wischte auf drei Schichten und ließ das Finish zwischen den Schichten etwa 6 Stunden trocknen. Ich liebe einfach die Art und Weise, wie das Finish die Maserung dieser Walnuss hervorbrachte, wunderschön.

Ich habe auch das Innere des Schranks mit Sprühpolyurethan abgedichtet, was nicht notwendig wäre, wenn ich MDF oder Sperrholz für die Box verwendet hätte, aber ich dachte, dies würde dazu beitragen, die saisonale Expansion und Kontraktion zu reduzieren.

Sobald das Finish getrocknet war, konnte ich mit der Endmontage des Gehäuses beginnen. Zuerst wollte ich sicherstellen, dass die Rückseite des Gehäuses luftdicht verschlossen ist. Ich habe diese Schaumstoffisolierung im Heimcenter gefunden, die sich als perfekt für diesen Bau herausstellte. Es ist schälen und kleben und ich habe nur darauf geachtet, es entlang aller gefalzten Bereiche auf der Rückwand zu führen.

Wenn das Paneel mit Schrauben befestigt wird, komprimiert sich der Schaum und bildet eine perfekte Abdichtung.

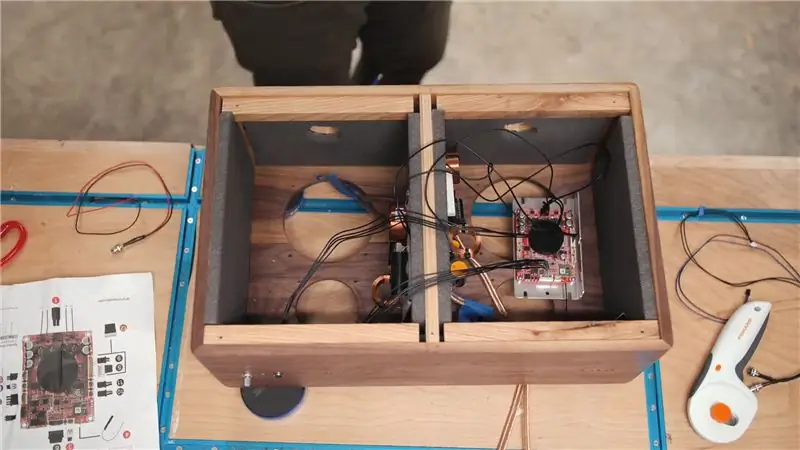

Schritt 14: Letzte Schritte

Als nächstes fügte ich diesen ½-Zoll-Schalldämpfungsschaum zu allen Innenflächen des Gehäuses mit Ausnahme der vorderen Schallwand hinzu. Der Schaumstoff hat eine Peel-and-Stick-Rückseite und ich schneide ihn einfach mit einer Schere zurecht, wobei ich darauf achte, dass ich jedes der Löcher, die ich zuvor gebohrt hatte, herum geschnitten habe.

Ich könnte auch die Frequenzweichen und die Verstärkerplatine an der Innenseite des Gehäuses montieren. Ich habe dazu Schrauben verwendet und sie einfach in den Mittelteiler geschraubt.

Ich musste dem Mittelteiler eine Nut hinzufügen, damit die Kabel von einer Seite des Gehäuses zur anderen verlaufen können, und ich habe nur eine runde Raspel verwendet, um die Nut zu schneiden.

Schließlich konnte ich alle Schalter, LEDs, Gummifüße, Griffe und Anschlüsse installieren, die Rückseite anbringen und dann die Lautsprecher einsetzen.

Mit den installierten Lautsprechern war diese Boombox fertig und es blieb nur noch, sie auszuprobieren!

Empfohlen:

DIY Multi-Room-WLAN + Bluetooth-Audiosystem - Hi-Fi: 7 Schritte

DIY Multi-Room-WLAN + Bluetooth-Audiosystem | Hi-Fi: Ich liebe Musik und ich weiß, dass du das auch tust. Aus diesem Grund bringe ich dir dieses Tutorial, das dich dazu führt, dein eigenes Wi-Fi + Bluetooth Hi-Fi-Audiosystem zu erstellen, damit du in der Lage bist, Genießen Sie Ihre Musik von Ihrem Telefon, PC, Tablet, persönlichen Assistenten

Bauanleitung für den Computer: 12 Schritte

Computer Build Instructions: Willkommen So bauen Sie einen Computer in 12 Schritten. Der Grund, warum Sie Ihren eigenen Computer bauen sollten, ist, zu lernen, wie er funktioniert, damit Sie lernen können, wie Sie ihn reparieren können

Bauanleitung für tragbaren Wassertunnel: 18 Schritte

Bauanleitung für tragbare Wassertunnel: Diese Anleitung dient als Anleitung zum richtigen Bau eines Wassertunnels für PIV-Anwendungen. Zu den Merkmalen des Wassertunnels gehören: Sichtbare Teststrecke Stabiler Wasserfluss, der mit einem Controller eingestellt werden kann Strömungsgleichrichter Das Design

Bauanleitung für die Bounce-Box: 11 Schritte

Bauanleitung für die Bounce-Box: Dies ist ein grundlegender Überblick darüber, wie ich den Prototyp der Bounce-Box gebaut habe. Das Design ist noch nicht abgeschlossen, und diese Anweisungen beschönigen einige Details. Allerdings gibt es hier keine Techniken oder Ideen auf Expertenniveau

Bauanleitung für die Swipe-Lampe: 6 Schritte

Swipe Lamp Build Instructions: Dies ist eine von drei Anleitungen, die wir während unseres Teambuilding-Tags im Lehrlingsstil gemacht haben. Das Einführungsvideo über den Tag und wie Sie bei der Wahl eines Gewinners mitmachen können, sehen Sie hier. Diese anweisbaren Details, wie man unseren Swipe zusammenbaut