Inhaltsverzeichnis:

- Schritt 1: Teile

- Schritt 2: Das Standardmodul

- Schritt 3: Verdrahten des Standardmoduls

- Schritt 4: Die Systemsteuerung

- Schritt 5: Verdrahten des Steuermoduls

- Schritt 6: Programmierung des Arduino

- Schritt 7: Herstellung der Abdeckung

- Schritt 8: Anschlüsse

- Schritt 9: Diffusor

- Schritt 10: Probleme und Herausforderungen

- Schritt 11: Danke fürs Zuschauen

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:15.

- Zuletzt bearbeitet 2025-01-23 12:52.

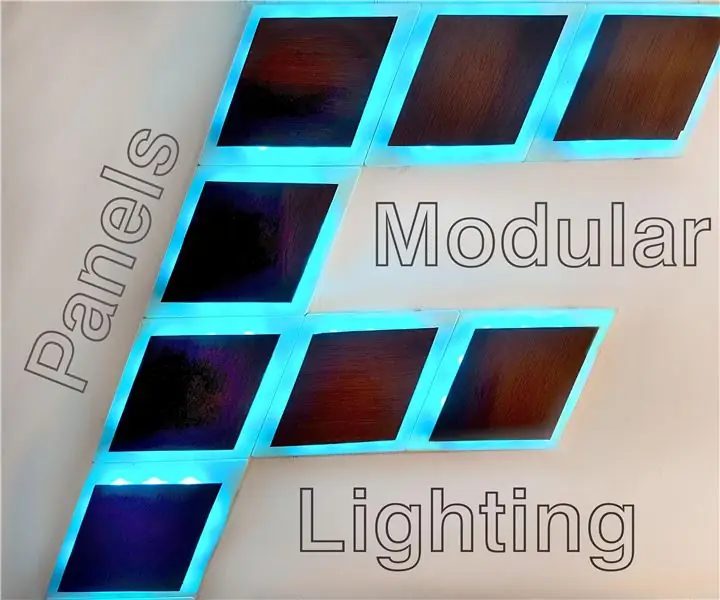

Ich habe von der Beleuchtungsherausforderung gehört und sie als Chance gesehen, ein lang durchdachtes Projekt umzusetzen.

Ich mochte schon immer Wanddekorationen mit Beleuchtung. Es gibt viele Konzepte zu kaufen, wie zum Beispiel Nanoleafs. Diese sind meist recht teuer und passen nicht zu jeder Dekoration.

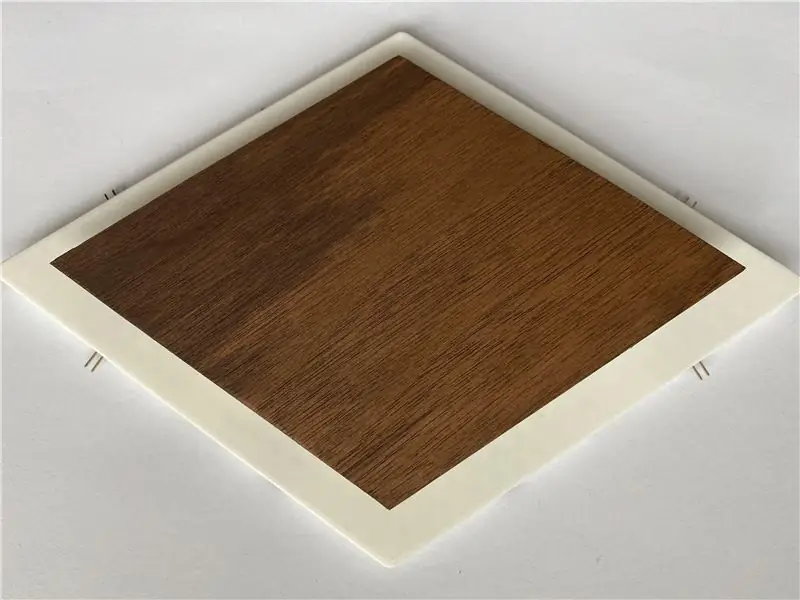

Deshalb wollte ich zum Beispiel etwas, das durch die Verwendung von Holz wertiger aussieht.

Als Fazit wurden die folgenden Module erstellt. Die Optik gefällt mir sehr gut. Es wäre falsch, wenn ich behaupten würde, dass es sich um ein kurzes DIY-Projekt handelt. Der Aufwand insbesondere beim Löten ist recht hoch.

Wenn ich euch nicht zu sehr erschreckt habe, wünsche ich euch viel Spaß mit der Anleitung.

Schritt 1: Teile

Die Einkaufsliste für dieses Projekt ist ziemlich lang. Du brauchst:

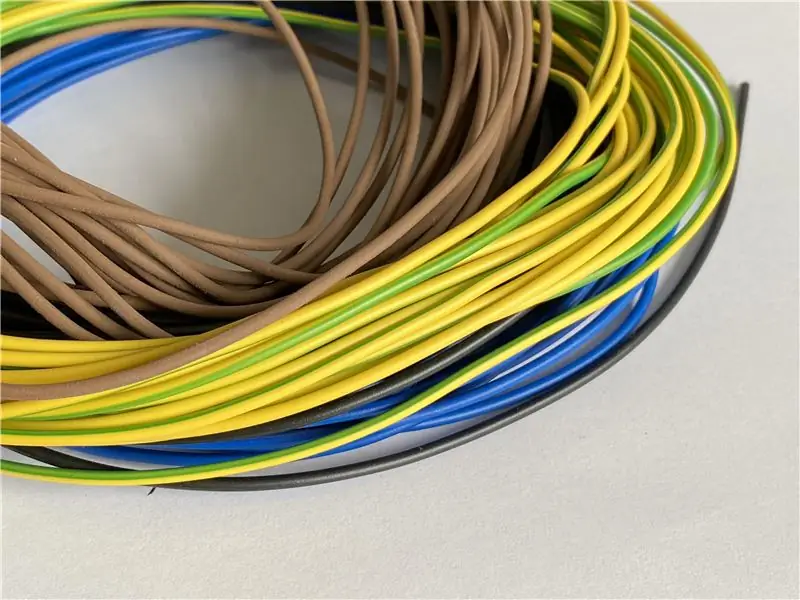

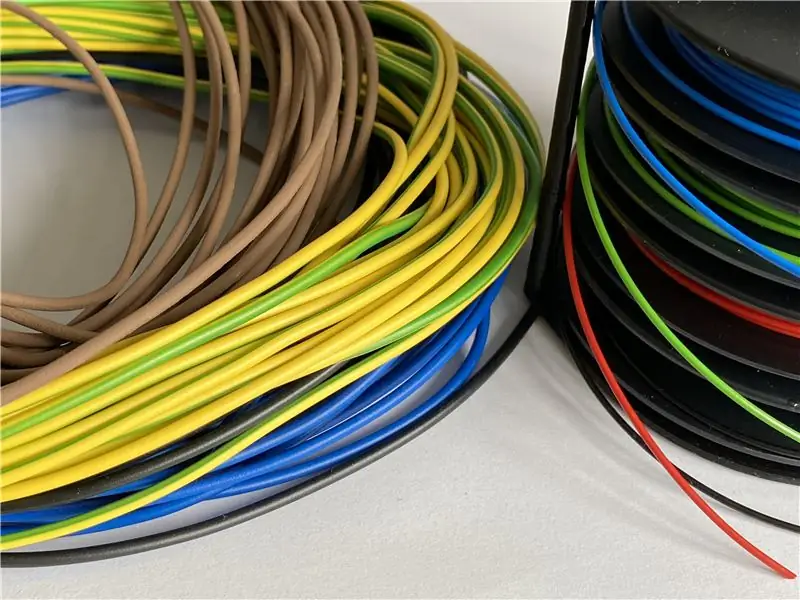

- 0,25 mm² Kabel (mindestens ver unterschiedliche Farben um den Überblick zu behalten)

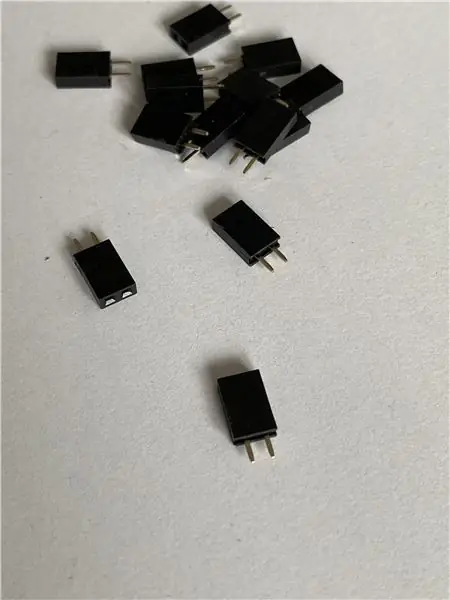

- Steckdosen (4 Stück pro Modul; RND 205-00642)

- Steckverbinder (4 Stück pro Modul; RND 205-00632)

- Schrumpfschlauch

- Löten

- USB-Kabel (1 Stück)

- Arduino Nano (1 Stück)

- Transistoren (3 Stück; IRLB8721PBF)

- Pla-Filament (110g pro Modul)

- Holzfurnier (2, 4 mm dick)

- Mikroschalter (2 Stück; Kurzhubtasten 8mm)

- LED-Streifen (~ 33 cm pro Modul; 4 Adern)

- 10 k Ohm Widerstände (2 Stück)

- Magnete (8mm Durchmesser, 2mm dick)

- Unterlegscheiben (15 mm Durchmesser, ~1, 3 mm dick)

Werkzeuge und Maschinen:

- Lötkolben

- Heißluftfön oder Feuerzeug

- 3D Drucker

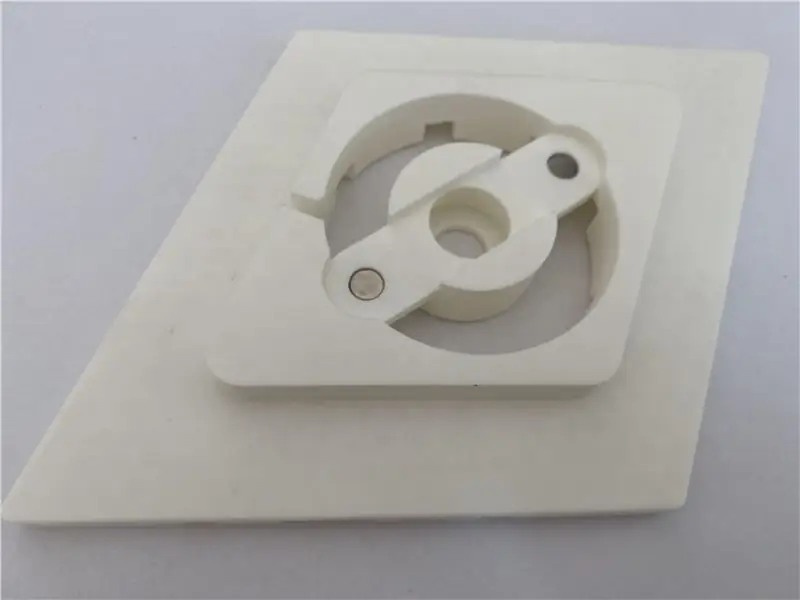

Schritt 2: Das Standardmodul

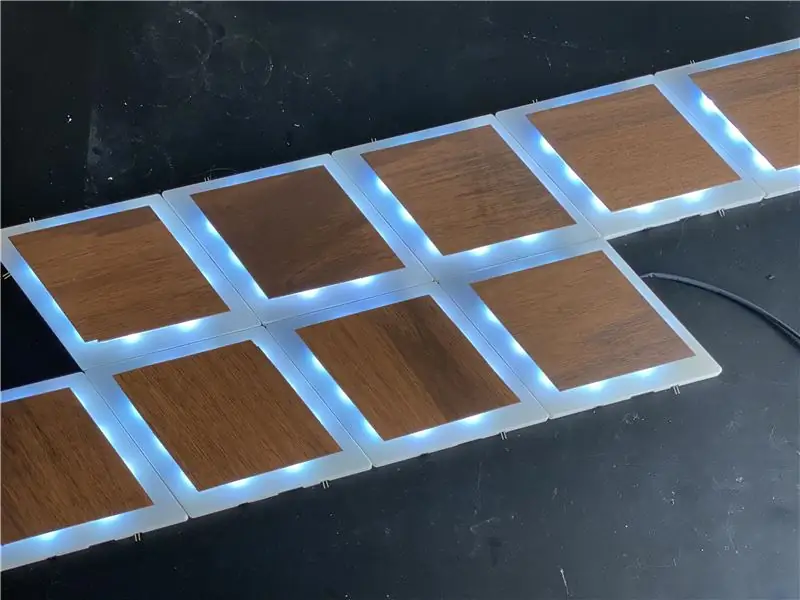

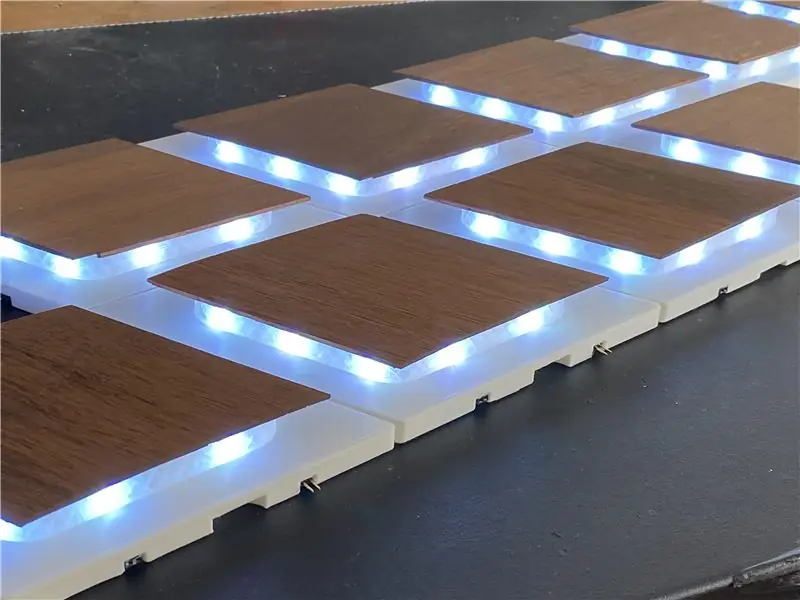

Das Standardmodul dient der Erweiterung des Systems. Die Grundfunktionen des Standardmoduls und des Steuermoduls sind identisch, wie beispielsweise die Verdrahtung der Stecker.

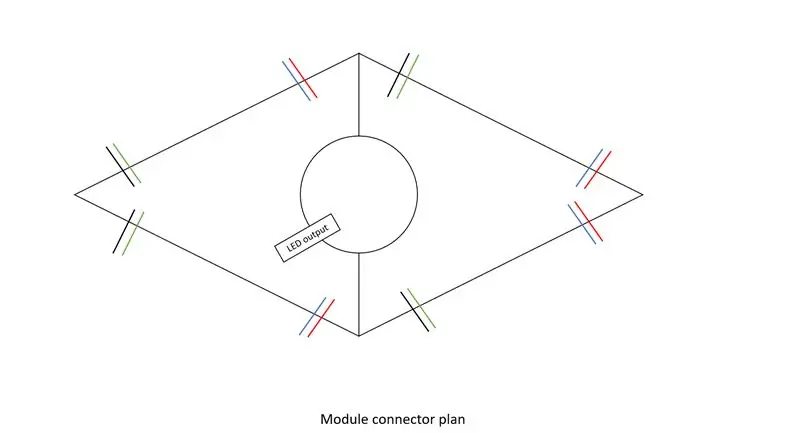

Die Module sind als Raute aufgebaut. Dadurch ergeben sich vier Seitenflächen, die mit anderen Modulen verbunden werden können. Angeschlossen werden vier Kabel, das Netzteil und die einzelnen Farben Rot, Grün und Blau.

Zuerst müssen Sie das Modul Standard_panel drucken.

Druckeinstellungen:

20% Füllung

mit Unterstützung

0,2 mm Schichten

PLA

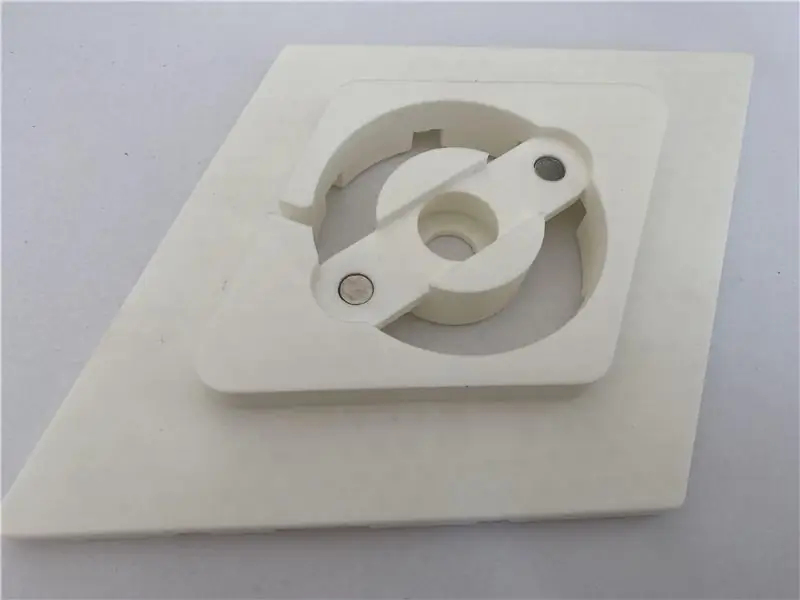

Nach dem Drucken können Sie die Magnete an der richtigen Stelle kleben.

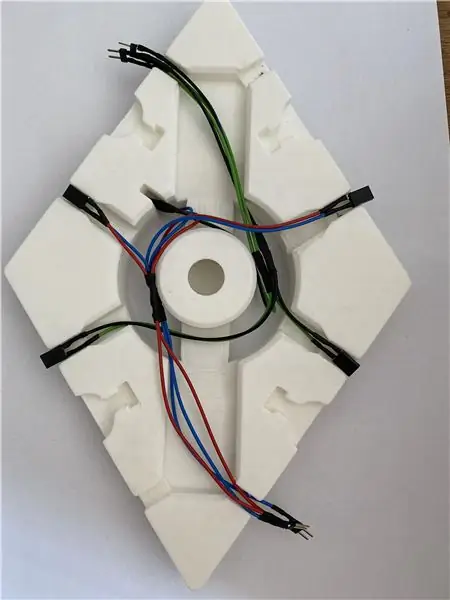

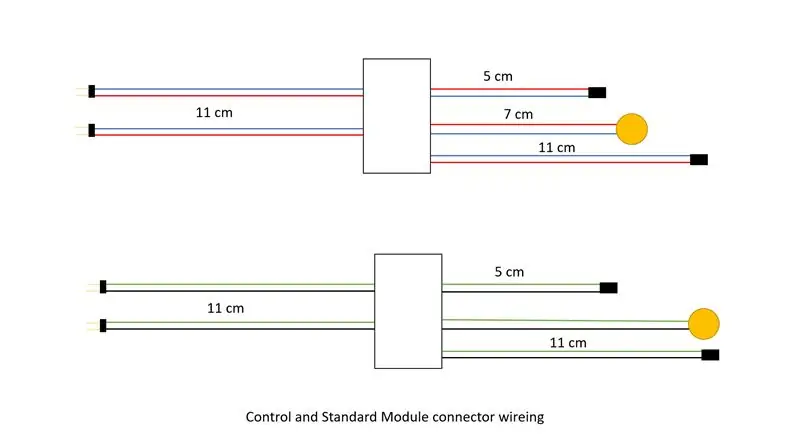

Schritt 3: Verdrahten des Standardmoduls

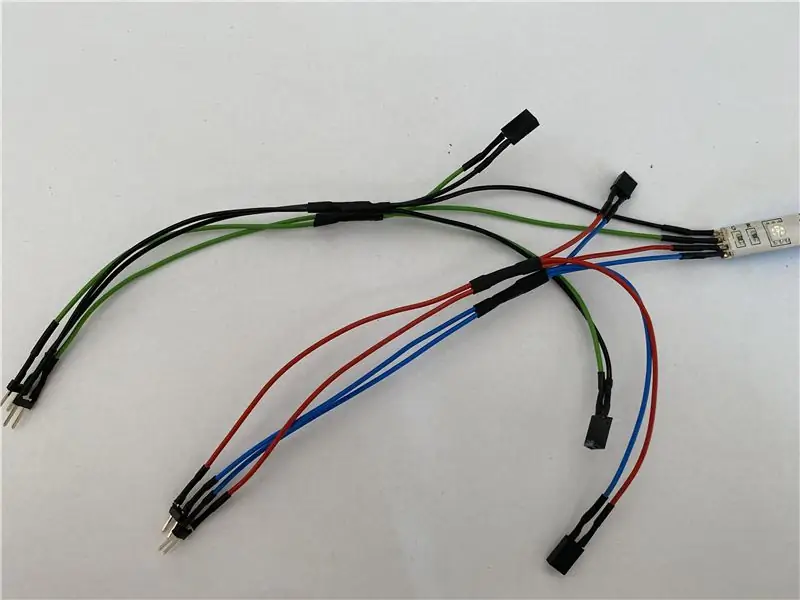

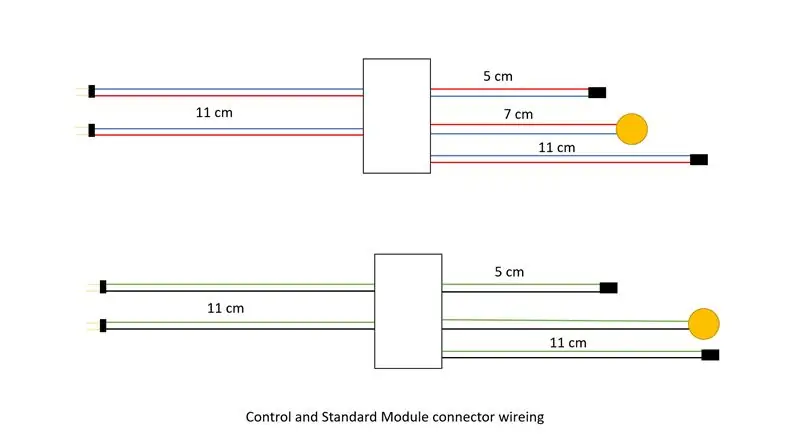

Die Verkabelung ist im ersten Bild dargestellt. Achten Sie darauf, die Kabel in der richtigen Reihenfolge zu platzieren, da sonst die Farben verwechselt werden oder die LED-Streifen nicht funktionieren.

Die Verkabelung gilt sowohl für das Standardmodul als auch für das Steuermodul. Beim Steuermodul müssen weitere Kabel hinzugefügt werden.

Anschließend müssen die Pins auf das 3D-Druckteil geklebt werden. Damit die Stecker richtig ausgerichtet sind, werden die Stecker jeweils mit einem anderen Modul verbunden und verklebt. Wichtig ist, dass kein Kleber zwischen den Modulen läuft, damit diese nicht aneinanderkleben.

Schritt 4: Die Systemsteuerung

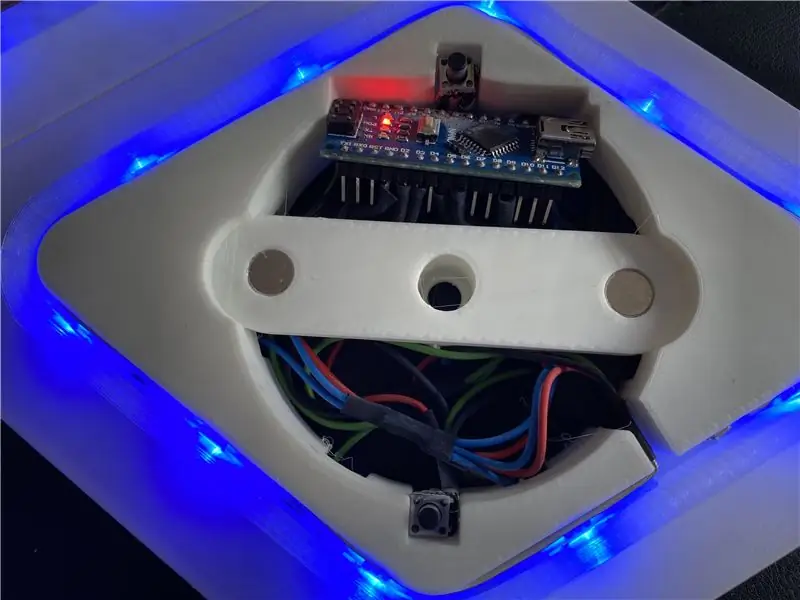

Zur Steuerung des Panels an der Wand gibt es ein Steuermodul, das alle anderen Module steuert. Es enthält zwei verschiedene Schalter, die durch Drücken des Deckels betätigt werden können.

Der erste Schalter dient als Ein-/Ausschalter. Der zweite Schalter schaltet die Farben der LEDs um.

Zuerst müssen Sie das Modul Standard_panel drucken.

Druckeinstellungen:

20% Füllung

mit Unterstützung

0,2 mm Schichten

PLA

Nach dem Drucken können Sie die Magnete an der richtigen Stelle kleben.

Schritt 5: Verdrahten des Steuermoduls

Die Verdrahtung erfolgt nach folgendem Schaltplan. Achten Sie darauf, dass die Kabel lang genug sind, damit sich die Schalter in der vorgesehenen Position befinden. Zur Stromversorgung wird ein 5V USB Netzteil verwendet. Die Schaltung ist mit einem abgeschnittenen USB-Kabel verbunden, so dass sie leicht ausgesteckt werden kann.

Die Verkabelung des Moduls sieht sehr chaotisch aus, aber die dünnen Kabel lassen sich gut biegen, sodass genügend Platz vorhanden ist. Stellen Sie bei der Verkabelung des Arduino sicher, dass Sie genügend Kabel verwenden, um die Komponenten an den richtigen Stellen zu positionieren.

Schritt 6: Programmierung des Arduino

Für die Steuerung habe ich ein Arduino Nano verwendet. Ich hoffe, der Code ist selbsterklärend, alternativ reicht es, einfach daraus zu kopieren. Sie müssen nur den Code ändern, um die ausgewählten Farben zu ändern.

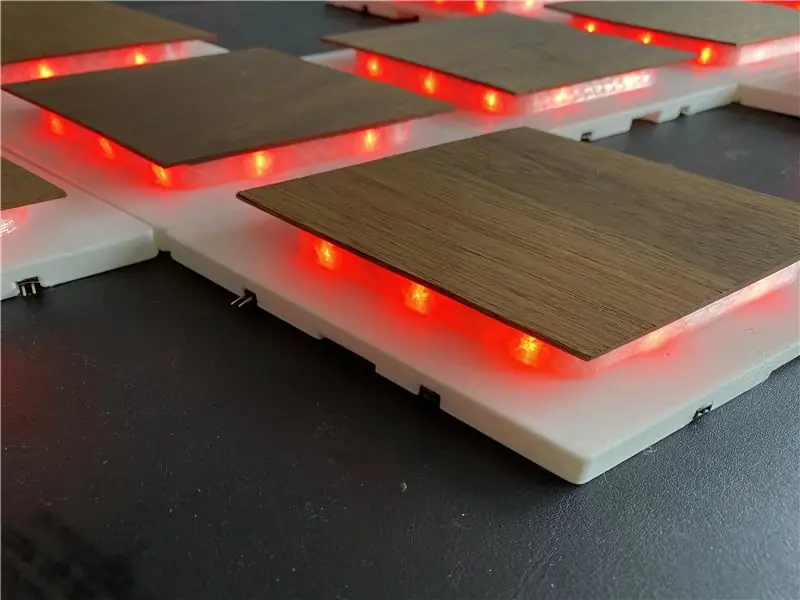

Schritt 7: Herstellung der Abdeckung

Als Abdeckung, um indirektes Licht zu erzeugen, habe ich Abdeckungen aus Holzfurnier verwendet. Durch die Verwendung von Holzfurnier konnte ich eine schöne Optik zu einem vernünftigen Preis erzielen. Wenn Ihnen die Holzabdeckung nicht gefällt und Sie etwas anderes möchten, habe ich auch eine 3D-Vorlage für eine bedruckbare Abdeckung erstellt.

Schneiden Sie das Furnier nach der ausgedruckten Schablone zu. Nach dem Schleifen der Ecken etwas Holzöl auftragen.

Für das Standardpanel:

Kleben Sie die Unterlegscheiben in die wood_connector_washers. Vielleicht reicht es, die Unterlegscheiben festzuklemmen.

Verwenden Sie die Schablone, um das Brett Connector_wood_washers auf das Furnier zu kleben.

Kleben Sie die Unterlegscheiben je nach Stärke der Magnete in Holzrichtung oder umgekehrt.

Für das Bedienfeld:

Da der Druck auf das Holz des Bedienfelds die Schalter drückt, ist es notwendig, dass die Magnete stärker sind, damit die Abdeckung nicht herunterfällt. Je nach Stärke der Magnete ist es sinnvoll, die Version für das Standardpanel zu verwenden, ansonsten bleiben die Schalter gedrückt.

Daher werden jetzt auch auf der anderen Seite Magnete eingeklebt. Achten Sie auf die richtige Polarität der Magnete, damit sie später gut haften.

Die weiteren Schritte sind die gleichen wie beim Standardmodul.

Druckeinstellungen:

20% Füllung

ohne Unterstützung

0,2 mm Schichten

PLA

Schritt 8: Anschlüsse

Damit keine Kraft auf die Pins ausgeübt wird, werden Stecker zwischen die Module gesteckt.

Druckeinstellungen:

100% Füllung

ohne Unterstützung

0,2 mm Schichten

PLA

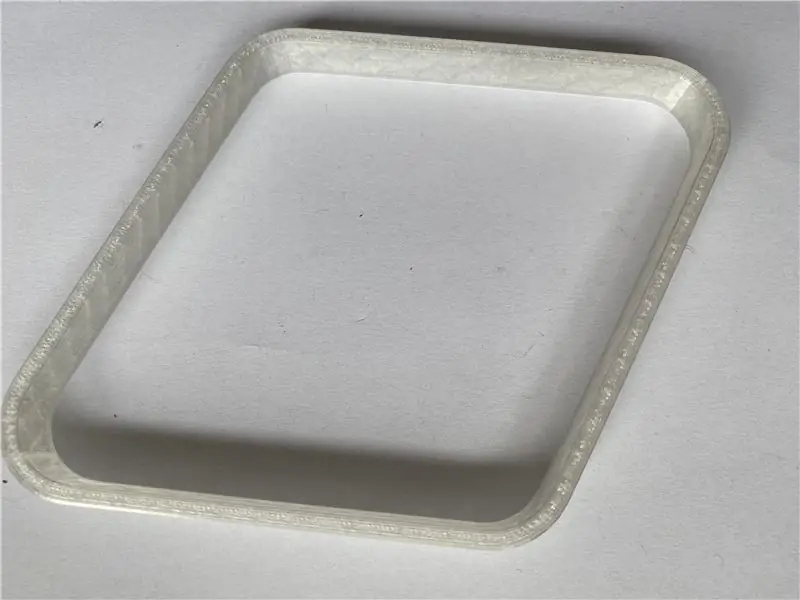

Schritt 9: Diffusor

Um eine gleichmäßige Ausleuchtung der Module zu erreichen, wird ein Diffusor verwendet. Diese wird schließlich über die LEDs gestülpt.

Druckeinstellungen:

20% Füllung

ohne Unterstützung

mit Krempe

0,2 mm Schichten

transparentes PLA

Schritt 10: Probleme und Herausforderungen

Nicht jedes Projekt funktioniert einwandfrei, daher hatte dieses Projekt einige Probleme während der Entwicklung. Um zu zeigen, was schief gelaufen ist, werde ich auf dieses Kapitel eingehen.

Der Funier ist recht dünn, daher muss man beim Sägen vorsichtig sein, sonst kann man einige Ecken ausbrechen.

Ich hatte einen größeren Durchmesser für die Kabel gewählt. Dadurch konnten die Kabel nicht so gut gebogen werden wie die dünneren. Es war möglich, sie zu platzieren, aber mit großem Aufwand.

Bei der Entwicklung der 3D-Druckteile stieß ich auf mehrere Probleme. Manchmal passten die Kabel nicht hinein, manchmal war die Datei schwer zu drucken und hatte eine schlechte Haftung auf dem Druckbett.

Schritt 11: Danke fürs Zuschauen

Vielen Dank für Ihre Aufmerksamkeit.

Wenn Ihnen die Anleitung gefallen hat, würde ich mich freuen, wenn Sie beim Lighting Contest für mich stimmen.

Sollten noch Fragen offen bleiben, können Sie diese gerne stellen.

Zweiter bei der Beleuchtungs-Challenge

Empfohlen:

Modulare "Funk" Synth: 6 Schritte

Modulare "Funk" Synth: Der modulare Flunk-Synth ist eine Atari-Punk-Konsole mit zusätzlichen Flange-Fähigkeiten. Es erzeugt eine Pulswelle mit einem LM556 Timer. Der Flange kann verwendet werden, um andere Signale wie Gitarre über den Flange-Eingang zu verarbeiten. Er wird mit zwei 9V-Batterien betrieben. Einer