Inhaltsverzeichnis:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:15.

- Zuletzt bearbeitet 2025-06-01 06:08.

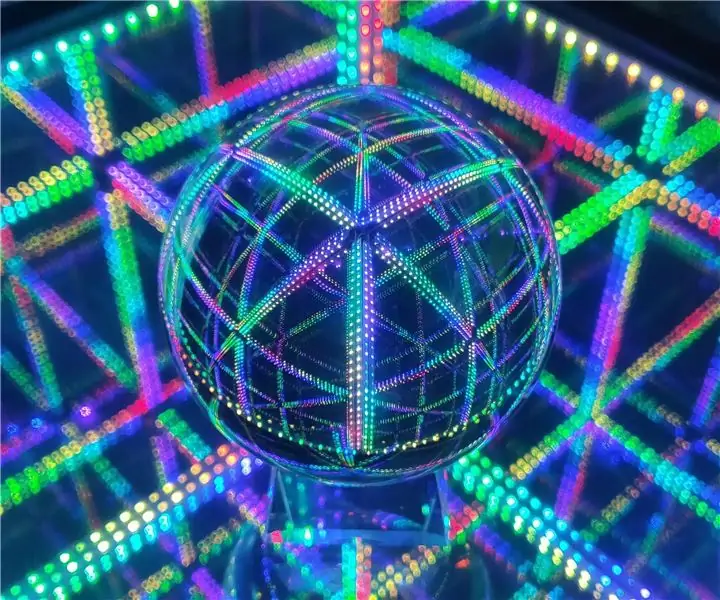

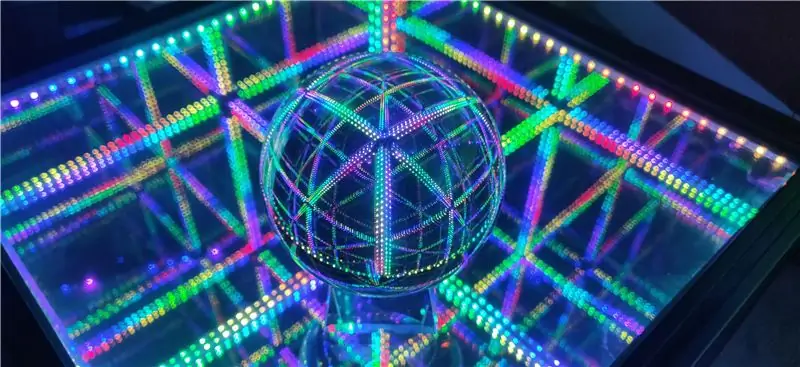

Beeindruckend! Whoa! Was für ein cooler Effekt! -- Dies sind einige der Dinge, die Sie nach Abschluss des Leitfadens hören werden. Ein völlig umwerfender, schöner, hypnotischer, klangreaktiver Infinity-Würfel.

Dies ist ein bescheiden fortgeschrittenes Lötprojekt, für den ich über ein Wochenende etwa 12 Arbeitsstunden benötigt habe. Es gab einige Vorbereitungszeit, Glasplatten besorgen, Teile bestellen. Ich werde Links für alles einfügen, was ich verwendet habe. Es gibt TONNEN von Fotos mit Anmerkungen.

Dieses Kunstwerk ist wirklich etwas Besonderes, in der Hoffnung, dass dies ein erfüllender Bau für Sie ist.

Wenn Sie den Bau abschließen, würde ich mich freuen, Ihre Arbeit zu sehen! Wenn Sie Ideen oder Fragen haben, können Sie gerne posten, Spaß haben, geduldig sein und genießen!

Lieferungen

Materialien

T-Nut-Aluminium-Extrusion - 3030 -ZYLtech 3030 30 mm Aluminium-Extrusion - 10X 1M

18x 3030 Eckwürfelverbinder

Schrauben:Prime-Line 9121711 Maschinenschraube Flachkopf Phillips, M8-1,25 X 16mm

2x BTF Beleuchtung WS2811 5m LED Bänder

6x 20"x20" 3/16" Tempered Glass Plates (Lokaler Glasladen, Online-Versand kostet zu viel)

1x Rolle 15% Spiegelfolie (BDF S15)

1x Rolle Gaffer Tape

1x SP107E WS2811 LED-Mikrocontroller (Sound Reactive)

1x (100er-Pack) 3-polige LED-Anschlüsse (JST SM)

1x 5V 5A Netzteil

1x 20AWG Draht -

1x 3-Pin LED-Kabel (unter 3 Fuß) -

Werkzeuge

1x Temperatur 60w (max) einstellbarer Lötkolben

1x Rakelset (einschließlich Filzrakel)

1x Bohrmaschine (mit Kupplung empfohlen), Bohrer und Phillips-Bits

1x 8mm Handgewindebohrer

1x automatische Abisolierzangen

1x Gehrungssäge

1x Gehrungssäge Aluminiumblatt -

Stifte und Sharpies

2x Irwin Handgewindebohrer: 8 mm x 1,25 mm

1x Irwin Handgewindebohrer (1/4 - 1/2 Bits)

1x einziehbares Allzweckmesser -

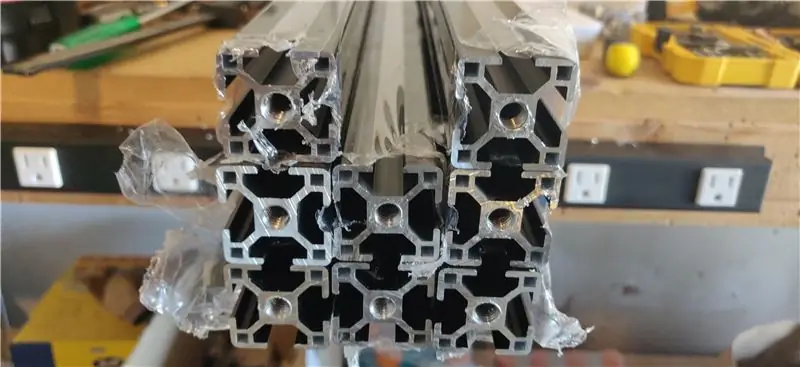

Schritt 1: Gewindeschneiden für T-Nut-Extrusionsstangen

T-Slot Extrusion Aluminium macht den Rahmen. Es ist stark, sieht sauber aus und lässt sich leicht verarbeiten.

Überblick

Der Hauptnachteil von T-Slot-Stangen besteht darin, dass Sie Schraubengewinde von Hand bohren müssen, was sehr schnell alt wird und etwa 2-3 Minuten pro Gewindebohren dauert.

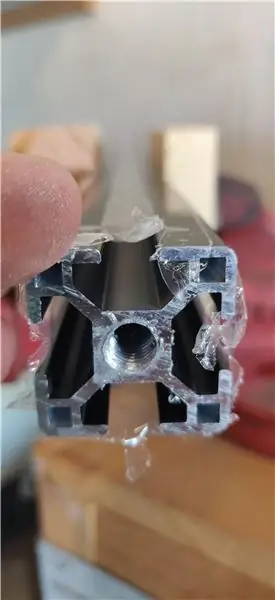

Am Ende jeder Stange ist eine sehr spezifische Form mit Kanälen zum Verbinden von Teilen (in unserem Fall, die die Glasspiegel halten) und einem Mittelloch zum Gewindeschneiden, um die Stangen mit einem Verbinder zu verbinden.

Obwohl es Schiebeverbinder gibt, die kein Gewinde in der Mitte benötigen, machen sie die Abmessungen viel komplexer und unübersichtlicher.

Würfelverbinder und Gewindeschneiden

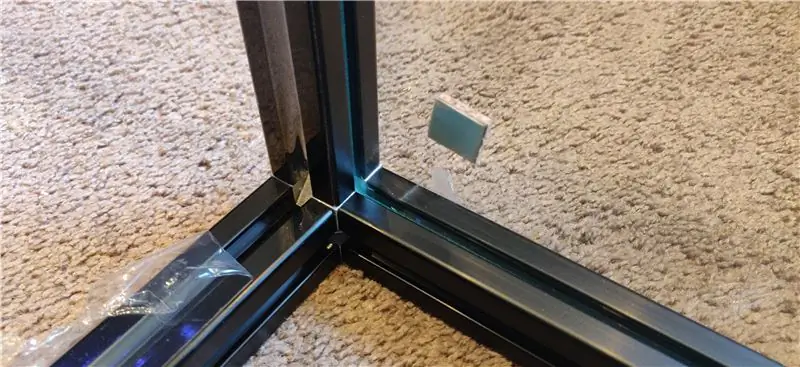

Diese Gewinde ermöglichen es uns, unsere T-Slot-Würfelverbinder zu verwenden, um drei Stäbe im rechten Winkel (wie ein Würfel!) miteinander zu verbinden. Diese 3030 Würfelverbinder haben Stifte, die mit den Kanälen ausgerichtet sind, und eine einzelne Schraube hält jede Stange sehr fest zusammen. Bitte sehen Sie sich die entsprechenden Fotos an, die die Cube-Anschlüsse zeigen.

Maße

Ich verwende 3030 T Slot Aluminium Extrusion Bars. Die Standardlochgröße für 3030 T Slot beträgt 8 mm. Die gängigste Schraube für diese Größe ist 8 mm (Durchmesser) * 1,25 mm (Gewindeabstand).

Wenn Sie 2020 oder 4040 Bar verwenden, schlagen Sie im Größendiagramm für Ihre Bar nach.

Gewindebohren & Ölübersicht

Wir greifen zu unserem handlichen Dandy-Handgewindebohrer, ziehen einen 8 mm * 1,25 mm Gewindebohrer fest und klemmen die T-Slot-Leiste zwischen einige Holzstücke und werfen sie in einen Schraubstock. Wenn Sie keinen Schraubstock haben, können Sie immer eine C-Klemme verwenden. Es gibt schicke Aluminium-Schneidflüssigkeiten, aber für diese relativ kleinen Schnitte funktioniert Three-in-One-Öl gut, ist billig und in jedem Baumarkt leicht zu bekommen.

Wie man mit der Hand tippt

Handklopfen bedeutet genau das - mit den Händen. So schön es auch wäre, einen Akku-Bohrschrauber zu verwenden, um Zeit zu sparen, es ist eine großartige Möglichkeit, einen rissigen Bohrer in Ihrem Werkstück stecken zu lassen. Die Verwendung eines Handklopfens bedeutet Schneiden, dann Umkehren, dann Schneiden, Wiederholen, bis Sie fertig sind - unter Berücksichtigung des Widerstands des Metalls. Im Allgemeinen kehren Sie alle 2-3 Umdrehungen des Schneidens eine halbe Umdrehung um, um Ihre Stecklinge zu lockern.

Geben Sie einen Tropfen Öl in das Loch und einige Tropfen auf den Bohrer selbst. Dies hält das Gebiss länger schärfer und verringert die Wahrscheinlichkeit eines Bindens.

Schneiden Sie so tief wie Ihre Schraube lang ist. Eine 12 mm lange, 8 mm breite Schraube benötigt also: 12 mm Tiefe.

Testfäden

Nachdem ein Schnitt abgeschlossen ist, nehme ich eine meiner 8-mm-Schrauben und verwende einen schnurlosen Kreuzschlitzbohrer mit breitem Kopf, um den Schnitt zu testen und zu reinigen.

Spülen und wiederholen Sie für Ihre Riegel. Nachdem wir unser Stangenmaterial auf Länge geschnitten haben (nachdem wir mit unseren Glasmaßen gemessen haben), müssen wir die Enden abschneiden - also verlieren Sie nicht den Gewindebohrer und die Bits wie ich es getan habe!

Schritt 2: Durchführen von Messungen mit Glas an Ort und Stelle

Wir müssen die Länge kennen, um unsere T-Nut-Aluminiumstangen zu schneiden. Bei Extrusion 3030 und höher befindet sich im Würfel eine kleine Vertiefung, die die Ecke jedes Glasquadrats in etwa 1/8 Zoll umfasst.

Um zu messen, schraubte ich drei volle Längen der T-Slot-Aluminiumstange in einen Würfelverbinder, so dass er aufrecht verlaufen würde, fügte eine einzelne Glasscheibe ein und wurde von einem Aluminiumtischlerquadrat (Lineal) verwendet, um den Abstand zum Schneiden zu messen.

Für meine 20"-Glasscheibe, einmal eingerückt und in den Würfelverbinder (beide Seiten) eingesteckt, benötigte ich T-Slot-Stangen mit einer Länge von 19,7". Bitte sehen Sie sich die Fotos als Referenz an.

Schritt 3: Schneidleisten, anfängliches Layout

Nichteisen-Gehrungsmesser

Dieser erfordert eine Gehrungssäge. Ich empfehle dringend, eine Klinge zum Schneiden von Aluminium zu kaufen (alles, was "für Nichteisenmetalle" sagt). Je höher der TPI (Zähne pro Zoll) desto sauberer der Schnitt.

Die Fotos, die ich habe, sind, als ich eine Schleifscheibe verwendet habe, bei der Metallgrate entfernt werden mussten. Aluminium-Schneidblätter erfordern keine große Entfernung von Graten. Ich benutzte einen Schlitzschraubendreher, um sie abzuhebeln.

Schneiden von den Enden

Ich empfehle dringend, einen Sharpie zu verwenden, um Ihre Schnitte zu markieren. Ein Zimmermannswinkel hilft Ihnen sicherzustellen, dass Ihr Endpunkt (0 an der Ecke des Zimmermannswinkels) bündig mit dem Ende der Stange ist.

Da Sie bereits die Enden Ihrer Stange haben, können Sie die Länge näher zur Mitte schneiden. In meinem Fall mit 1-Meter-Stäben brauchte ich nur 19,7 "von jedem Ende. Das ließ mich Gewinde an jedem Ende klopfen und dann 20" von jedem Ende schneiden - zwei weitere Gewindebohrer auf die kürzlich geschnittenen Stücke, und ich habe zwei abgeschlossene Balken -- woohoo!

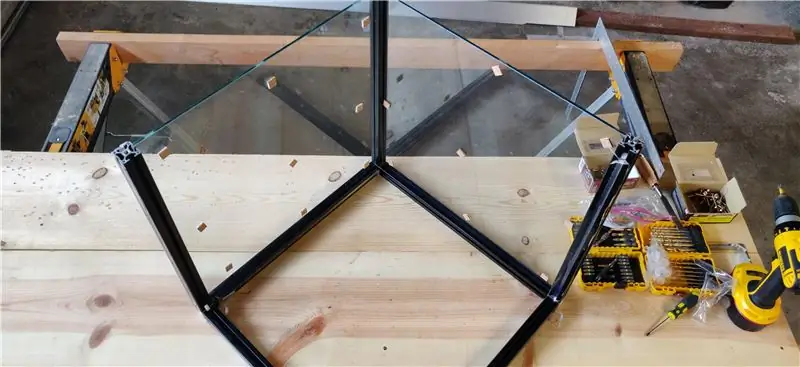

Anfängliche Rahmung

Verwenden Sie beim Schneiden der ersten Teile einige Würfelverbinder und beginnen Sie, sie zusammenzubauen. Die erste Form wird ein Quadrat sein - die Basis, auf der alles andere steht! Stecken Sie einfach die Schrauben durch die Löcher der Würfelverbinder und ziehen Sie sie fest.

Bohrmaschine - Phillips-Bit mit Kupplungssatz auf 1

Da es eine erhebliche Menge an Kreuzschlitzschrauben erfordert, empfehle ich dringend, eine Bohrmaschine mit auf das Minimum heruntergedrehter Kupplung zu verwenden. Auf diese Weise sagt es Ihren Händen die Mühe und verhindert ein zu starkes Anziehen gegen das Metall. Wenn Ihr Bohrer keine Kupplung hat, gehen Sie einfach beim ersten Einschrauben einer Schraube.

Schritt 4: Zusammenbau des Rahmens

Bitte beziehen Sie sich wie immer wieder auf die Fotos für den Zusammenbau.

Alles ist rechtwinklig mit den Eckverbindern verbunden, so dass es ziemlich einfach ist.

Wenn Sie eine volle Glasplatte bekommen, die in eine einzige Seite/Seite passt, sind Ihre Messungen wahrscheinlich genau richtig! Setzen Sie den Zusammenbau fort, stellen Sie sicher, dass Sie einen Würfel herausdrehen können. Empfehlen Sie nur 5 der 6 Glasplatten einzulegen, die letzte ist sehr schwierig (am Ende erklärt).

Der Rahmen braucht etwas zum Sitzen. Ich empfehle dringend, etwas wie ein 20 "x 20" x 3 / 4" Stück Holz oder MDF zur Montage zu verwenden. Indem Sie einige Schrauben und eine große Unterlegscheibe durch die Löcher der unteren Eckverbinder stecken, kann der Rahmen an einer Basis montiert werden.

Unter dieser Basis habe ich 4x 3-Zoll-Rollen installiert, um sie herumzurollen.

Die LED-gesteuerte SP107 wird an der Unterseite des Holzes montiert (angehoben durch die Rollen) und ein Loch durch die Bretter gebohrt, damit der Draht hindurchlaufen kann.

Schritt 5: DIY Zwei-Wege-Spiegel

Zeit

Das ist wirklich eine Geduldsprobe. Sie können Ihre eigenen Zwei-Wege-Spiegel kaufen (seltsamerweise auch Einweg-Spiegel genannt), aber zum 5-fachen Preis. Für alles, was größer als ein 12-Zoll-Gesicht ist, empfehle ich dringend, Ihren eigenen Film aufzutragen. Er ist anfällig für Kratzer, zerbrechlich und unhandlich, aber mit Geduld und Zeit können Sie sechs Platten ausschlagen.

Ich würde zwei Teller nach dem anderen machen und eine 10-m-Pause dazwischen machen, es kann körperlich anstrengend sein, alles perfekt zu machen.

Spiegelfolie auf grobe Größe schneiden

Nehmen Sie Ihre Spiegelfolie, rollen Sie sie etwas ab und schneiden Sie ein Quadrat aus, das etwas größer ist als die zu beschichtende Glasplatte.

Glas reinigen

Sie möchten, dass das Glas perfekt sauber ist. Und mit perfekt meine ich absolut staubfrei.

Ich empfehle dringend, fusselfreie Tücher zu verwenden (Handtücher von AutoZone funktionieren hervorragend!) und einen Glasreiniger auf Schaumbasis, ich habe "Sprayway Glass Cleaner" verwendet.

Schaum aufsprühen, wischen-wischen-wischen bis zur Perfektion.

Glas mit halbseifigem Wasser besprühen

Verwenden Sie von dort aus eine Sprühflasche, um Wasser zu sprühen (mit einer kleinen Menge Dawn Spülmittel vermischt, um es weniger viskos zu machen) und beschichten Sie das Glas vollständig, mehr ist besser.

Anwenden des Films

Entfernen Sie die Schutzschicht von der Spiegelfolie und tragen Sie sie auf einer Seite auf.

Am einfachsten geht das, indem du zwei Stück Klebeband nimmst, sie im 45-Grad-Winkel an einer Ecke auf gegenüberliegenden Seiten anbringst und sie voneinander abziehst (siehe Foto).

Langsam - und ich meine langsam, verwenden Sie Ihren halbharten Kunststoffrakel und schieben Sie die Folie entlang des Glases, während Sie so viel Wasser wie möglich herausdrücken. Ich trage im Allgemeinen von einer Ecke zur gegenüberliegenden Seite auf, lege die Folie langsam mit einer Hand ab und benutze den Rakel entlang der "Kante" (wo die Folie auf das Glas trifft) hin und her, um das Wasser herauszudrücken.

Es ist eher eine Kunst als eine Wissenschaft, und es ist in Ordnung, eine Platte neu zu machen. Ich musste drei Platten wiederholen, nachdem ich mit meinem Rakel einen Kratzer gemacht hatte oder Staub unter den Film gelangen ließ. Im Allgemeinen ist es besser, ein neues Stück Spiegelfolie zu reinigen und zu schneiden.

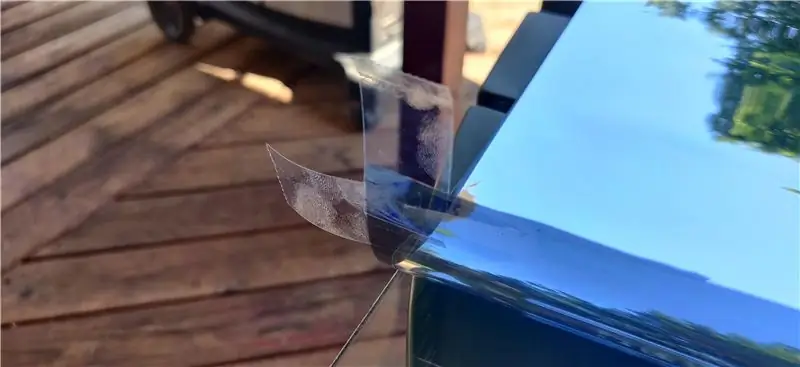

Mit Zeit und Geduld hast du einen Spiegel, nimmst eine Rasierklinge und schneidest die Kanten der Glasplatte zurecht. Empfehlen Sie es, es so gut wie möglich vor Staub zu schützen, d.h. lassen Sie es nicht in einer staubigen Garage stehen.

Kanten schützen

Glücklicherweise haben wir etwa einen 1/4-Zoll-Einsatz / eine Überlappung, wenn die Platte in die T-Slot-Stangen eingesetzt wird.

Später, einmal zusammengebaut, klappert das Glas sehr stark gegen den Metallrahmen. Außerdem ist die Spiegelfolie an den Enden zerbrechlich und schwer perfekt zu schneiden.

Ich nahm etwas Gaffer Tape (du kannst auch Duct Tape verwenden), riss es in zwei Hälften (Gaffer Tape reißt in geraden Linien) und trage es entlang der Länge jeder Platte auf. Dieser dämpft effektiv Vibrationen und schützt die Kanten der Glas- und Spiegelfolie. Bringen Sie an jeder Kante jeder Platte ein Schutzband an.

Schritt 6: Der harte Teil - Montage und Löten

Dies wird einige Zeit in Anspruch nehmen, und bei einigen Teilen der Montage gibt es kein Zurück. Fotos werden sehr hilfreich sein. Achten Sie darauf, dass Ihr Lötkolben oder überschüssiges Lot nicht auf einer Spiegelfolie landet, da dies die Kunststofffolie schmilzt.

Rahmen

Bauen Sie den Grundrahmen (den unteren Teil des Würfels) zusammen, schieben Sie Ihre erste Glasplatte ein, Filmseite nach innen. Während der Montage sollte die Spiegelfolie *immer* nach innen zeigen und das Glas nach außen lassen (zum Reinigen / Abstauben). Wir werden den gesamten Rahmen bauen, mit Ausnahme der obersten (horizontalen) Fläche.

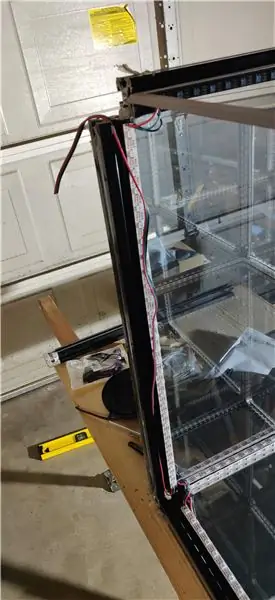

LED-Bänder

Es gibt einen schwachen Klebstoff, der mit Ihren LED-Streifen geliefert werden sollte. Dadurch werden sie zunächst auf die Balken aufgetragen.

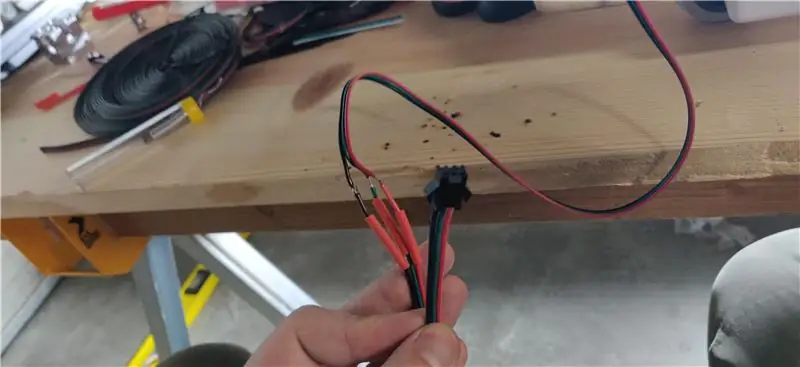

Es gibt drei Drähte: 5V (Rot: positiv), D0 (Grün: Daten), GND (Schwarz: Negativ). Es wird viel gelötet. Ich empfehle dringend, einen Feinlötkolben mit einstellbarer Temperatur zu verwenden.

Am Ende gibt es nur ein einziges logisches Stück LED-Band, einen Anfang, ein Ende. Wir müssen den Draht zu verschiedenen Kanten springen, um zu verhindern, dass eine andere Kante überlappt.

Ich empfehle dringend, die abisolierten Enden jedes Schnellverbinders und LED-Pads vorzuverzinnen. Sie können sie Ende-an-Ende mit dem 3-poligen LED-Kabel als Ersatzteil anschließen oder Teile von JSM-Schnellverbindern abschneiden.

Installationsreihenfolge

Meine war eine sehr schwierige Installationsreihenfolge, es gibt wahrscheinlich einen besseren Weg, dies zu tun. Wenn Sie einen besseren Weg finden, es zu verkabeln, würde ich gerne von Ihren Ideen lernen:-).

Ich habe nur einen ersten Umriss meines Schaltplans, aber es ist ziemlich nah. In der Kante an der letzten Leiste (Kante # 24) musste ich ein Verlängerungskabel aus 3-poligem Draht hinzufügen, um die Lücke zu machen. Der Draht landete schließlich zwischen dem Glas und dem Kanal der T-Slot-Leiste.

Testen

Wenn Sie Fortschritte machen, empfehle ich dringend, die Muster Ihrer LEDs durch Ihre Steuerung zu testen. Es ist leicht, eine schwache Lötstelle herzustellen oder versehentlich einen Draht zu lösen.

Mit der LEDchord-App (mit dem SP107E-Controller) müssen Sie eine maximale Anzahl von LEDs einstellen. Stellen Sie sicher, dass sie höher ist als die von Ihnen verwendete Gesamtzahl, andernfalls stoppt sie an einem bestimmten Punkt - es wird kein weiteres Signal gesendet.

Für mein Beispiel verwende ich in LED Chord: 32 Segmente, 24 Pixel/Seg, Total: 768 LEDs: GRB WS2811. Mein Setup hat rund 600 LEDs, ist also höher als das erforderliche Minimum.

Wenn Sie Fortschritte machen und mehr Spiegel installiert werden, wird es immer brillanter aussehen.

Endmontage

Sie haben Ihre LED-Bänder installiert, Sie haben bereits einige der Schönheiten in der Kammer gesehen.

Die obere Glasplatte ist noch nicht eingesetzt, aber alles andere ist fertig.

Wischen Sie den Staub abschließend mit fusselfreier Kleidung ab. Sobald diese Kammer versiegelt ist, macht es keinen Spaß, sie wieder zu öffnen.

Um die letzte Glasplatte hineinzubekommen, sind einige Tricks erforderlich. Entfernen Sie die Eckverbinder am "offenen" Ende des oberen Rahmens. Es sollte nur ein einziger "Stab" fehlen, der nach dem Einsetzen der letzten Glasplatte in seine Position gedreht wird.

Wenn der Rahmen halb locker, aber stabil genug ist, um die Platte vorsichtig einzuführen, drücken Sie die horizontalen Stangen langsam in Richtung Mitte, um die Glasplatte zu halten. Wir haben auf beiden Seiten nur 1/4 Spiel, also seien Sie vorsichtig und gehen Sie langsam vor. Sobald es stabil genug ist, setzen Sie die Würfelverbinder an den Ecken ein. Verbinden Sie die Schnellkupplung mit der letzten Stange. Testen Sie, stellen Sie sicher es leuchtet alles. Jetzt den letzten Balken eindrehen, die Eckverbinder festziehen und Ihr Würfel sollte fertig sein. Alles sollte leuchten, kontrollierbar und schön gemacht sein!

Ich hoffe, das ist hilfreich, informativ und erhellt Ihr Leben. Vielen Dank fürs Lesen, in der Hoffnung, dass Ihr Jahr ein lebensspendendes ist.

Empfohlen:

Video-Tutorials De Tecnologías Creativas 04: ¿Para Qué Servirá Un Potenciómetro Y Un Led?: 4 Schritte

Video-Tutorials De Tecnologías Creativas 04: ¿Para Qué Servirá Un Potenciómetro Y Un Led?: En este Tutorial vamos a prender como modificar la intensid de la luz de un led con einer potenciómetro sobre una placa Arduino Uno. Este ejercicio lo realizaremos mediante simulación y para ello utilizaremos Tinkercad Circuits (utilizando una cuen

Arduino Ampel-Controller mit RBG Led - 4-Wege: 3 Schritte

Arduino Ampel-Controller mit RBG Led | 4-Wege: In diesem Beitrag erfahren Sie, wie Sie einen Arduino-Ampelcontroller herstellen. Mit diesem Ampelsteuergerät wird der Verkehrsfluss gesteuert. Diese können in stark frequentierten Bereichen angewendet werden, um Verkehrsblockaden oder Unfälle zu vermeiden

Ein riesiges leuchtendes LED-Schild herstellen – wikiHow

Wie man ein riesiges leuchtendes LED-Schild herstellt: In diesem Projekt zeige ich Ihnen, wie Sie ein riesiges Schild mit einem benutzerdefinierten Schriftzug bauen, der mit Hilfe von RGB-LEDs aufleuchten kann. Das Schild kann aber auch als primäre Lichtquelle in Ihrem Raum verwendet werden, indem warmweiße LED-Streifen verwendet werden. Lass uns st

Nachtsicht-Laserschnabel! (ODER wie man eine Nachtsicht-erhaltende LED Throwie, Transformer Toy Mashup Taschenlampe herstellt!): 5 Schritte

Nachtsicht-Laserschnabel! (ODER Wie man eine Nachtsicht-erhaltende, LED-Throwie, Transformator-Spielzeug-Mashup-Taschenlampe herstellt!): Ein Instructable von einem Noob für den Noob Spielzeug? Ein instructable mit einem wirklich langen Namen! Wir nennen es "Nightvision Laserbeak" zum

Einfacher LED-Farbwechsel "Kerze": 5 Schritte (mit Bildern)

Einfacher LED-Farbwechsel "Kerze": Dies ist ein einfaches Farbwechsellicht, das sich hervorragend für Kinder und Erwachsene eignet. Sieht in einem schwach beleuchteten Raum wunderschön aus, ideal für die Feiertage und macht ein ziemlich cooles Nachtlicht