Inhaltsverzeichnis:

- Schritt 1: 507 mechanische Bewegungen

- Schritt 2: Design & 3D-Modell

- Schritt 3: AKTUALISIEREN 01.12.2020

- Schritt 4: Hardware

- Schritt 5: Elektronik & Programmierung

- Schritt 6: Montieren Sie die Basis

- Schritt 7: Momentanschalter hinzufügen

- Schritt 8: Montageplatte und Endschalter hinzufügen

- Schritt 9: Schrittmotoren & Getriebe hinzufügen

- Schritt 10: Racks hinzufügen

- Schritt 11: Stunden- und Minutenbalken hinzufügen

- Schritt 12: Lupen hinzufügen

- Schritt 13: Gelernte Lektionen

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:15.

- Zuletzt bearbeitet 2025-01-23 12:52.

Fusion 360-Projekte »

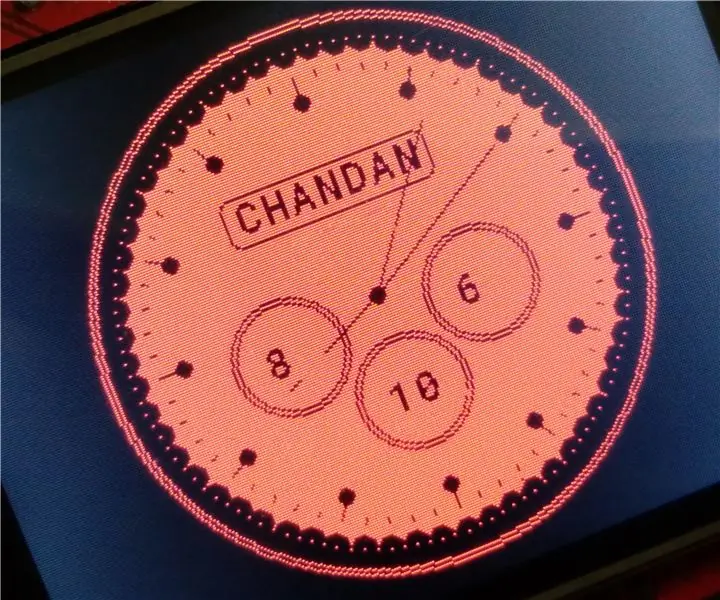

Egal, was Deepak Chopra Ihnen sagt, die Zeit ist linear. Hoffentlich ist diese Uhr der Realität ein wenig näher als die kreisförmigen, an die wir alle gewöhnt sind. Die Fünf-Minuten-Intervalle fühlen sich weniger neurotisch an, als dass sie auf die Minute genau sind, und jede Zahl wird vergrößert, um Sie daran zu erinnern, sich auf die Gegenwart zu konzentrieren.

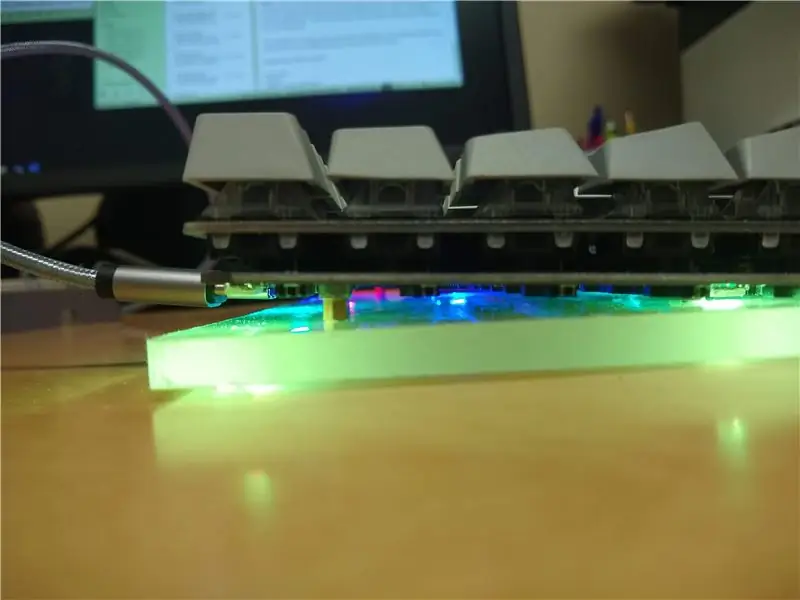

Ich habe dies mit fast jeder Maschine am Pier 9 gemacht (Wasserstrahl, Sandstrahler, Laserschneider, 3D-Drucker, Elektroniklabor usw.). Es besteht aus 6061 Aluminium, Stahlhardware (Schrauben, Muttern, Lager), 3D-gedruckten Zahnrädern, einem Arduino Uno und die Stunden- und Minutentafeln sind lasergeschnittenes / geätztes Sperrholz.

Natürlich weiß ich, dass dieses Projekt nicht für fast jeden zugänglich ist, der nicht das wahnsinnige Glück hat, Zugang zu einem solchen Shop zu haben, aber hoffentlich finden Sie es inspirierend.

Fusion 360 ist für Studenten und Hobbyisten kostenlos und bietet eine Menge pädagogischer Unterstützung. Wenn Sie lernen möchten, wie ich meine Arbeit in 3D modelliere, ist dies meiner Meinung nach die beste Wahl auf dem Markt. Klicken Sie auf die folgenden Links, um sich anzumelden:

Schüler/Lehrer

Bastler/Startup

Ich leitete auch eine Reihe von Webinar-Kursen zu 3D-Modellierungsprojekten mit beweglichen Teilen. In diesen Webinaren lernen Sie Fusion 360-Funktionen wie erweiterte mechanische Baugruppen (d. h. die Interaktion von zwei oder mehr Gelenken) und das Rendern kennen. Das letzte Webinar konzentrierte sich auf die Modellierung dieses Uhrendesigns in Fusion 360. Sie können das gesamte Video hier ansehen:

Wenn Sie interessiert sind, schauen Sie sich die anderen beiden Webinare dieser Serie an, in denen Sie lernen, eine Giant Knob Lamp und eine Perpetual Clock mit Arduino zu entwerfen.

Schritt 1: 507 mechanische Bewegungen

507 Mechanical Movements ist eine Enzyklopädie gängiger Mechanismen aus den 1860er Jahren, die als gute Referenz für diese Art von Dingen dient. Dieser Mechanismus basiert auf Bewegung 113, "Rack and Ritzel". Dies wird ein langes Projekt. Wenn Sie also einen bestimmten Mechanismus haben, den Sie von mir machen möchten, können Sie gerne eine Anfrage in den Kommentaren stellen!

Schritt 2: Design & 3D-Modell

Das obige Video ist eine Aufzeichnung eines Webinars, das ich für den Zahnstangen-Design-Teil des Projekts gemacht habe.

Der schwierigste Teil der Konstruktion war die Zahnstangen- und Ritzelbaugruppe. Die Mathematik für das Zahnraddesign kann ziemlich kompliziert werden (tatsächlich gibt es Ingenieure, die im Grunde nur aus diesem Grund Zahnradbaugruppen konstruieren), aber basierend auf einem großartigen Youtube-Tutorial von Rob Duarte habe ich meine eigene Vorlage erstellt, die mit der neuesten Version funktioniert des Stirnrad-Add-Ins für Fusion.

Das obige Video führt Sie durch den Herstellungsprozess der Zahnstangen- und Ritzelbaugruppe. Wenn Sie jedoch ein ausführlicheres Tutorial wünschen, nehmen Sie am 5. April am Webinar Design Now Hour Of Making in Motion teil. Wird aufgezeichnet und ich poste das Video hier.

In der Vorlage (Link unten) sind alle oben gezeigten Parameter bereits eingetragen. Ich werde hier nicht auf die Mathematik eingehen, aber wenn Sie die Anweisungen befolgen, sollte es für Sie funktionieren.

Verwenden Sie das Stirnrad-Add-In, indem Sie zu ADD-INS > Skripte und Add-Ins… > Stirnrad > Ausführen gehen. Wenn Sie das oben gezeigte Fenster erhalten, geben Sie die Parameter ein. Bei Number of Teeth können Sie keinen Parameter für den Wert verwenden. Stellen Sie also sicher, dass er mit dem Wert von toothNum übereinstimmt, wenn Sie ihn ändern. Außerdem müssen Sie die genannten Parameter wie oben gezeigt mit 1 multiplizieren.

Denken Sie daran, dass Sie das Zahnrad nach der Erstellung wie jedes andere Objekt in Fusion bearbeiten können.

Wie in der Videodemo gezeigt, ist dies ein Beispiel dafür, wie Sie mit den Parametern ein Zahnprofil konstruieren.

Hier sind die Links zu der Vorlage, mit der Sie Ihre eigenen Zahnstangen und Ritzel in Fusion erstellen können:

Vorlage mit Parametern:https://a360.co/2oeT5El

Nachdem das Zahnstangengetriebe herausgefunden war, verbrachte ich viel Zeit damit, Motoren, Schalter und andere elektronische Teile zu modellieren und dann alle Details herauszufinden. Mit dem oben beschriebenen Motion-Link konnte ich mir ein gutes Bild davon machen, wie es in Bewegung aussehen würde.

Sie können über den folgenden Link auf die Datei zugreifen und damit herumspielen oder sogar versuchen, Ihre eigene Version aus der Datei zu erstellen. Nachdem die Teile hergestellt wurden, wurde einiges gebastelt und geändert. Erwarten Sie also nicht, dass Sie einfach alle Teile laserschneiden und ein fertiges Produkt haben. Dieses Projekt war teuer und kostete viel Zeit! Wenn Sie es wirklich ernst meinen und Hilfe benötigen, kommentieren Sie einfach unten und ich werde mein Bestes tun, um Sie zum Laufen zu bringen.

Fertiges Uhrendesign:

Wenn Sie noch kein Fusion 360-Benutzer sind, melden Sie sich für meinen kostenlosen 3D-Druckkurs an. Es ist ein Crashkurs in Fusion zum Erstellen, und Lektion 2 enthält alle Informationen, die Sie benötigen, um Fusion kostenlos zu erhalten.

Schritt 3: AKTUALISIEREN 01.12.2020

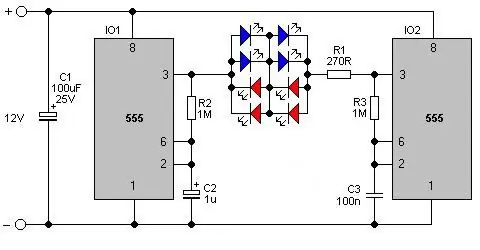

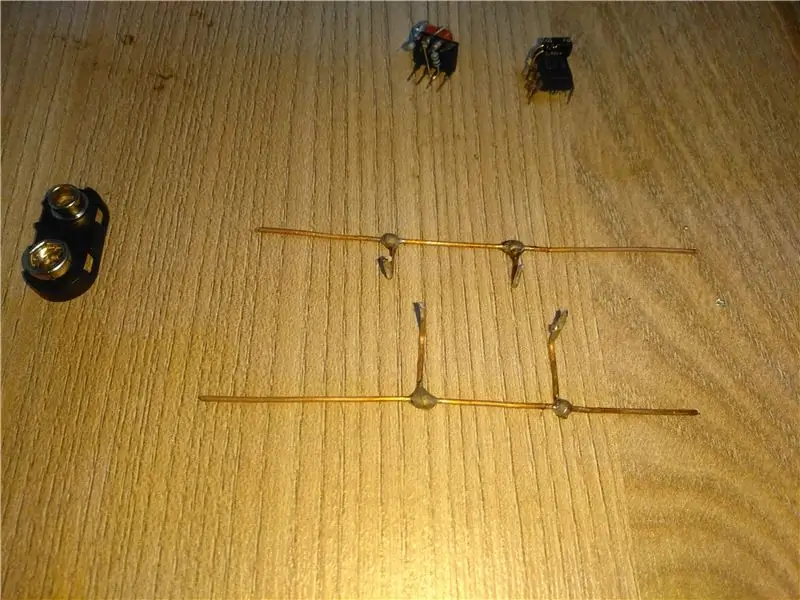

Nachdem ich den ersten Prototyp erstellt hatte, begann ich mit einigen Verbesserungen am Design. Einer meiner Kollegen aus dem Elektronikteam hat eine benutzerdefinierte Schaltung zum Antrieb der Motoren entwickelt, und es gibt Magnetsensoren, die bei der Positionserkennung helfen (indiziert von Magneten, die in die Schienen eingepresst sind).

Alle Komponenten des Modells haben Teilenummern, die meisten stammen von McMaster Carr oder DigiKey. Dies ist ein viel besseres Design, da es das Racking-Problem durch das Gewicht der Schiene im vollständig ausgefahrenen Zustand vermeidet und weil die Magnetsensor-Indexierung bei jeder Bewegung der Motoren die richtige Position gewährleistet.

Komplette Fusion 360-Baugruppe:

Schritt 4: Hardware

- Paneele: 6 mm dickes 6061 Aluminium (vermutlich würde auch Sperrholz funktionieren)

- Nummerntafel: 3mm Sperrholz

- Arduino Uno:

- Adafruit Motorschutzschild:

- 5V-Schrittmotoren: https://www.adafruit.com/products/858 (ich würde empfehlen, stattdessen 12V-Motoren zu verwenden)

- Endschalter (4):

- Momentanschalter (2):

Schritt 5: Elektronik & Programmierung

Die Elektronik wird alle mit einem Arduino Uno und einem Adafruit Motor Shield ausgeführt.

Hier ist die Grundidee, wie es funktionieren soll:

- Beim Einschalten fahren die Stepper die Racks zurück, bis die Endschalter auf der linken Seite ausgelöst werden. Dadurch wird die Position auf Null gesetzt. Die Stepper führen dann die Racks vorwärts, bis 1 auf dem Stundenfeld und 00 auf dem Minutenfeld zentriert ist.

- Sobald Stunde und Minute zentriert sind, bewegen sich die Racks in der Zeit vorwärts. Eine volle Positionsbewegung unten mit voller Geschwindigkeit alle 5 Minuten und eine volle Positionsbewegung oben jede Stunde.

- Die Taster (Pins 6-7) bewegen die Racks um eine Position vorwärts (ca. 147 Schritte), dann fahren Sie mit dem Zählen der Uhr fort.

- Die Stunden- und Minutenbewegungen haben Zähler, die die Balken zu den linken Endschaltern zurückschicken und sie auf Null zurücksetzen, sobald die Stunde nach 12 und die Minuten nach 55 abgelaufen sind.

Mir ist immer noch nicht klar, was ich mit dem Code genau machen soll. Ich habe es theoretisch mit dem folgenden Code von Randofo zum Laufen gebracht. Dieser Code bewegt den Minutenbalken alle 200 ms (glaube ich) einen Schritt vorwärts, sobald einer der Endschalter ausgelöst wird. Es funktioniert, aber ich bin nach der grundlegenden Arbeit, die ich hier geleistet habe, ziemlich schnell überfordert. Dies scheint ein ziemlich einfaches Problem für einen versierten Arduino-Benutzer zu sein, aber ich mache vielleicht nur einmal im Jahr ein Projekt mit einem, und jedes Mal, wenn ich es tue, habe ich im Grunde alles vergessen, was ich im letzten Projekt gelernt habe.

/*************************************************************

Motor Shield Stepper-Demo von Randy Sarafan

Weitere Informationen finden Sie unter:

www.instructables.com/id/Arduino-Motor-Shi…

*************************************************************/

#include #include #include "utility/Adafruit_MS_PWMServoDriver.h"

// Erstellen Sie das Motorschildobjekt mit der Standard-I2C-Adresse

Adafruit_MotorShield AFMS = Adafruit_MotorShield(); // Oder erstellen Sie es mit einer anderen I2C-Adresse (z. B. zum Stapeln) // Adafruit_MotorShield AFMS = Adafruit_MotorShield (0x61);

// Schließen Sie einen Schrittmotor mit 200 Schritten pro Umdrehung (1,8 Grad) an

// zum Motorport #2 (M3 und M4) Adafruit_StepperMotor *myMotor1 = AFMS.getStepper (300, 1); Adafruit_StepperMotor *myMotor2 = AFMS.getStepper(300, 2);

int Verzögerungslänge = 7;

Leere Einrichtung () {

// Serielle Verbindung starten Serial.begin (9600); // Pin2 als Eingang konfigurieren und den internen Pull-Up-Widerstand aktivieren pinMode (2, INPUT_PULLUP);

// Serial.begin (9600); // serielle Bibliothek mit 9600 bps einrichten

Serial.println ("Stepper-Test!");

AFMS.begin(); // mit der Standardfrequenz 1.6KHz erstellen

//AFMS.begin(1000); // ODER mit einer anderen Frequenz, sagen wir 1KHz myMotor1->setSpeed (100); // 10 U/min }

Leere Schleife () {

// den Drucktastenwert in eine Variable einlesen Int sensorVal = digitalRead (2); sensorVal == NIEDRIG; int delayL = 200; if (sensorVal == LOW) { Serial.println ("Minutes ++"); // meinMotor1-> Schritt (1640, RÜCKWÄRTS, DOPPEL); for (int i=0; i step(147, BACKWARD, DOUBLE); //analogWrite (PWMpin, i); delay(delayL);} Serial.println("Hours ++"); myMotor1->step (1615, VORWÄRTS, DOPPELT);

// meinMotor2-> Schritt (1600, RÜCKWÄRTS, DOPPEL);

myMotor2->step (220, VORWÄRTS, DOPPEL); //Verzögerung (VerzögerungL); } anders {

//Serial.println("Doppelte Spulenschritte");

myMotor1->step(0, VORWÄRTS, DOPPEL); myMotor1->step(0, RÜCKWÄRTS, DOPPEL); } }

Schritt 6: Montieren Sie die Basis

Die Basis besteht aus zwei Platten mit Abstandshaltern, die sie zusammenhalten. Die Schrauben werden durch Gewindebohrungen an der Platte befestigt. Teilenummer 6 auf dieser Zeichnung ist ein weiteres 3D-gedrucktes Teil - ein Abstandshalter, der auch eine Halterung für den Stromanschluss für die Schrittmotoren ist.

Schritt 7: Momentanschalter hinzufügen

Die Momentschalter, Arduino und Endschalter sind alle an der Frontplatte befestigt, so dass der Zugriff auf die Elektronik zum Vornehmen von Änderungen einfach ist - nehmen Sie einfach die Rückplatte ab und Sie können alles erreichen.

Schritt 8: Montageplatte und Endschalter hinzufügen

Die Montageplatte hält die Endschalter und die Lagerbaugruppe für die Zahnstangen. Dieser Teil kann auch beim Bearbeiten der Elektronik zusammenbleiben.

Schritt 9: Schrittmotoren & Getriebe hinzufügen

Die Schrittmotoren werden mit M4-Schrauben durch Gewindelöcher an der Platte befestigt und die 3D-gedruckten Zahnräder werden auf die Motorpfosten gepresst. Ich benutzte eine Abzugsklemme, um sie fest und bündig zu bekommen.

Schritt 10: Racks hinzufügen

In die Zahnstangen sind Schlitze eingeschnitten, die auf den beiden Kugellagern aufliegen. Zwischen den Lagern und den Schlitzen befindet sich ein kleiner Spalt (0,1 mm), wodurch sich das Rack frei bewegen kann.

Die Lager sind zwischen benutzerdefinierten 3D-gedruckten Abstandshaltern eingeklemmt, um die genaue Passform zu erhalten, die ich brauchte. Auf der Vorderseite befindet sich eine Rackplatte, die als Unterlegscheibe dient, die die Racks an Ort und Stelle hält.

Schritt 11: Stunden- und Minutenbalken hinzufügen

Die Stunden- und Minutenleisten werden mit 12-mm-Abstandshaltern an den Racks befestigt, wodurch eine Lücke entsteht, die einen Freiraum zwischen den Bars und den Racks ermöglicht.

Schritt 12: Lupen hinzufügen

Die Lupen sind billige Taschenlupen, die ich bei Amazon gefunden habe. Sie sind mit 25-mm-Distanzstücken von der Vorderseite des Lenkers versetzt.

Schritt 13: Gelernte Lektionen

Ich habe mit diesem Projekt viel über Linearbewegung gelernt. Die Toleranz, die ich zwischen den Lagern und Schlitzen an den Zahnstangen verwendet habe, war ein bisschen zu groß. Wenn ich es also noch einmal machen würde, würde ich es wahrscheinlich halbieren. Die Lücke an den Seiten der Lücken war auch etwas zu groß.

Die Motoren funktionieren, aber je länger der Cantilever wird, desto mehr müssen sie arbeiten. Ich würde wahrscheinlich 12-V-Stepper anstelle von 5-V-Steppern verwenden.

Das Spiel hätte auch größer sein sollen, vielleicht 0,25 mm. Die Zahnräder drückten bei den ersten Gängen, die ich versuchte, zu fest auf die Zahnstangen.

Empfohlen:

Wort-Uhr: 5 Schritte

Wort-Uhr: Hallo zusammen! Dies wird mein erstes anweisbares sein und wenn Sie irgendwelche Ideen haben, wie es verbessert oder verständlicher gemacht werden kann, zögern Sie bitte nicht, mich zu kontaktieren! ist nicht meine idee! Ich habe viele der Thr gesehen

DIY, wie man eine cool aussehende Uhr macht – StickC – Einfach zu tun: 8 Schritte

DIY Wie man eine cool aussehende Uhr macht - StickC - Einfach zu machen: In diesem Tutorial lernen wir, wie man ESP32 M5Stack StickC mit Arduino IDE und Visuino programmiert, um eine Zeit auf dem LCD anzuzeigen und die Zeit auch mit den StickC-Tasten einzustellen

Wie erstelle ich eine Arduino-Uhr – wikiHow

Wie man eine Arduino-Uhr macht: Ich habe ungefähr 15 analoge Uhren entworfen. Hier stelle ich einen von ihnen vor

7-Segment-Uhr Version 2: 4 Schritte

7 Segment Clock Version 2: Hallo! Nach einer Anfrage des Instructables-Benutzers bezüglich der Verfügbarkeit des 12-Stunden-Formats nutzte ich den Vorteil, wesentliche Änderungen am ursprünglichen Projekt vorzunehmen. Während der Verwendung der Version 1 hatte ich das Bedürfnis, eine eigenständige Version zu erstellen. also habe ich es möglich gemacht

ESP8266 Netzwerkuhr ohne RTC - Nodemcu NTP-Uhr Keine RTC - INTERNET-UHR-PROJEKT: 4 Schritte

ESP8266 Netzwerkuhr ohne RTC | Nodemcu NTP-Uhr Keine RTC | INTERNET-UHRPROJEKT: Im Projekt wird ein Uhrenprojekt ohne RTC erstellt, es wird Zeit vom Internet über WLAN benötigt und auf dem st7735-Display angezeigt