Inhaltsverzeichnis:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:16.

- Zuletzt bearbeitet 2025-06-01 06:08.

Überblick

In der Welt des Sports werden Sportler mit Behinderungen mit ihren Leistungsbedürfnissen übersehen. Viele benötigen spezielle Ausrüstung, um Komfort und Spitzenleistung bei der Ausübung ihrer Lieblingssportarten zu gewährleisten. Die lokale paralympische Basketballmannschaft The Austin River City Rec'cers hat viele Teammitglieder, die unter körperlichen Schwierigkeiten wie Rückenmarksverletzungen, Amputationen, Muskelerkrankungen und Schlaganfällen leiden. Aufgrund des Mangels an Ausrüstung, die einem solchen Athleten helfen sollte, entschied sich unser Team, sich auf einen bestimmten Amputierten des Teams zu konzentrieren, das seine Hand verloren hat. Der Spieler bedeckte seine überlebenden Gliedmaßen zum Schutz mit Klebeband, doch diese Lösung ist nicht wiederverwendbar, verschwenderisch und weniger effektiv als andere Lösungen, die meine Amputierten in der Sportwelt verwendet haben.

Brainstorming

Unser Team wurde von diesem Problem angezogen, da wir persönliche Verbindungen zu den Austin River City Rec'cers haben und leidenschaftlich daran interessiert waren, einer Organisation zu helfen, die wir voll und ganz unterstützen. Eines unserer Teammitglieder hat einen Elternteil, der für das Team spielt, und sie selbst war sehr einflussreich mit ihrer ehrenamtlichen Arbeit für die gemeinnützige Organisation, der Einrichtung ihrer Website und der Durchführung vieler ihrer Turnierspiele. Die Spieler sind zu ihrer Familie geworden und durch ihr Engagement wurde sie Zeugin eines großen Problems, das sie mit den während Cornerstone bereitgestellten Ressourcen unbedingt lösen wollte. Nachdem wir die Idee ihrem anderen Teammitglied vorgestellt und Input von unseren Maker-Mentoren erhalten hatten, absolvierten wir einen 6-3-5-Workshop mit unseren Kollegen, um Ideen zur Verbesserung unseres Produkts und verschiedene Ressourcen zu finden, die wir verwenden könnten, an die wir nicht gedacht hatten von noch. Anschließend haben wir ein Forschungs- und Designpaket abgeschlossen, um die Effektivität unseres vorgeschlagenen Projekts in den folgenden Kategorien zu bewerten: Automatisierung, Elektrik, Mechanik, Struktur und Leidenschaft. Wenn wir auf diese Ressourcen zurückblicken und über die Verbindung, die wir zur Organisation hatten, nachdenkend, entschieden wir uns, unsere ursprüngliche Idee für die Athleten fortzusetzen.

Unsere Lösung

Wir haben die Idee formuliert, einen 3D-Drucker zu bauen, der Kappen für Sportler aus TPU-Filament druckt, das flexibler und haltbarer ist als das üblicherweise verwendete PLA-Filament. Unser Ziel war es, ein Produkt zu programmieren und zu konstruieren, bei dem der Drucker automatisch eine Schutzhülle bedruckt, die in unterschiedlichen Größen angepasst werden kann, um dem Sportler perfekt zu passen. Unser Ziel war es, einen Mikroprozessor (Printerbot) zu programmieren, der verschiedene Motorsysteme steuert und als Sicherheitsvorkehrung während des Druckens durch End-Stop-Sensoren geregelt wird. Aufgrund unserer begrenzten Ausgaben und der Möglichkeit, Teile von bestehenden Druckern zu verwenden, blieb unser Projekt unter dem Budget von 200 bis 300 US-Dollar und erfüllte die Anforderungen unseres Kunden, indem es eine effektive und bequeme Lösung bereitstellte, die leicht in der paralympischen Welt verteilt werden konnte.

Lieferungen

Befestigungselemente / Schrauben

M8 Mutter - 100

M8 Unterlegscheibe - 100 (Bestellung 2)

M3x20 Schraube - 50 (Bestellung 2)

M3 Mutter - 50

M3x10 Schraube - 6 (Link ist eine Packung mit 50)

M3x8 Maden (auch bekannt als Set) Schraube - 2

#10 x 1 Flachkopf-Phillips-Blechschrauben - 4 (100 Stück)

Lager

608 Rollschuhlager - 3 bis 4

LM8UU Linearlager - 10 bis 11 (Bestellung 2)

Gewindestangen

370 mm 8 mm - 6 Zoll

300mm 8mm-4

450mm 8mm-3

210mm 8mm-2

50mm 8mm-1

5 Meter kaufen und entsprechend schneiden

Glatte Stangen

350mm 8mm-2 (Bestellung 2)

405mm 8mm-2 (bestellen Sie 2 und schneiden Sie 1mm)

420 mm 8 mm - 2 (80 mm abschneiden)

Gürtel

840mm GT2 Zahnriemen - 1

900mm GT2 Zahnriemen - 1

16-Zahn-Riemenscheiben passend für GT2-Riemen - 2

Hier ist ein Link zu einem Gürtel-Kit bei Amazon (entsprechend geschnitten)

3D-Druckerdateien

Rahmenscheitel mit Fuß - 4

Rahmenscheitel ohne Fuß - 2

Kupplung-4 (zweimal drucken)

X-Schlitten - 1

X Endleitrolle - 1

X-Ende-Motor - 1

Z-Motorhalterung - 2

Gürtelklemme - 4

Riemenklemmmutternhalter - 2

Stangenklemme - 8

Stangenklemme - 2

Y-Motorhalterung - 1

Y-Buchse - 4

Endanschlaghalter-3

Sonstiges:

1,5 cm Vinylschlauch, 6,35 mm AD 4,32 mm ID (insgesamt 3 cm) - 2

225x225x6mm Sperrholz - 1 (für Heizbett)

MK1/MK2 Heizbett - 1 (200x200mm empfohlen)

NEMA17 Schrittmotoren - 5

4 Zoll Kabelbinder - 50

Mikroprozessor und Code

Unser Team wird dieses Dokument aktualisieren, während wir den Code für unseren Mikroprozessor entwickeln

*Die obige Verbrauchsmaterialliste wurde von Rep Rap empfohlen, wird jedoch für diese Iteration vollständig überprüft, sobald wir unseren Drucker fertiggestellt haben*

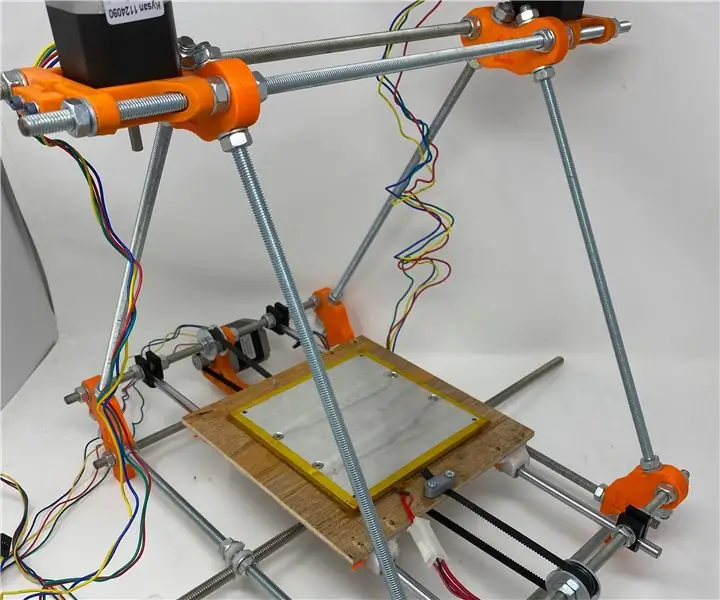

Schritt 1: Aufbau des Rahmens

Der erste Schritt zum Bau des 3D-Druckers ist der Aufbau seines Rahmens, der aus zwei glatten Stabdreiecken besteht, die durch zusätzliche vertikal verlaufende Stäbe verbunden sind. Unsere Gruppe hatte das Glück, auf unserem Campus einen bereits gebauten Rahmen zu finden, den wir dann zu einer exakten Nachbildung der Prusa Mendel Iteration 2 modifizierten, indem wir die Klammern, die die Stange senkrecht zur y-Achse zusammenhielten, und die glatten Stangen auswechselten für die x-Achse verwendet. Für diejenigen, die den Rahmen selbst bauen, besuchen Sie bitte die Rep Rap-Website*, die einen speziellen Abschnitt enthält, der detaillierte Anweisungen zum Aufbau der Rahmenstruktur enthält, damit sie perfekt ist und die erforderlichen Materialien für den Bau (in unseren Gesamtberechnungen enthalten). Oben sind einige Fotos, die bestimmte gedruckte Teile des Rahmens und der Konstruktion zeigen, sowie unseren Rahmen, bevor er an die Version von Rep Raps angepasst wurde.

*Unsere Gruppe war der Meinung, dass diese Ressource bessere Informationen über die Konstruktion des Rahmens liefert als wir es könnten, da wir diesen Aspekt des Druckers nicht selbst gebaut hatten. Es tut uns zutiefst leid, dass wir bei diesem Schritt nicht unsere eigene persönliche Sichtweise hinzufügen konnten, aber wir haben das Gefühl, dass wir Bauherren einschränken und sie mit möglicherweise ungenauen Informationen von uns verletzen würden. Diese Website kann zutiefst vertrauenswürdig sein und war eine großartige Referenz während unserer gesamten Baubemühungen.

Schritt 2: Aufbau der X-Achse

Materialien:

Bedruckte X-Ende-Umlenkrolle

Bedruckter X-Ende-Motor

2 420 mm glatte Stangen

3 M3x10-Schrauben

1 608 Lager

2 M8x30 Kotflügel-/Kotflügelscheiben

1 50mm M8 Gewindestange

2 M8 Muttern

3 M8-Unterlegscheiben

3 LM8UU-Linearlager

Anweisungen

- Bohren Sie das mittlere Loch der X-End-Leerlauf- und X-End-Motorteile auf 8 mm und bohren Sie die 4 Löcher, in die die glatten Stangen eingesetzt werden (bei Bedarf feilen, um sicherzustellen, dass sie genau in das Loch passen)

- Platzieren Sie den X-End-Motor links und die X-End-Umlenkrolle rechts mit ihren "Sechskantteilen" zueinander. Schieben Sie die glatten Stangen in die Spannrolle.

-Schauen Sie sich nun die Unterseite Ihres x-Schlittens an und sehen Sie, welche Seite Schlitze für zwei Linearlager hat und welche nur einen Schlitz hat. Behalten Sie dies im Hinterkopf, bestimmen Sie, welche Seite die Vorder- und welche die Rückseite ist, und schieben Sie die richtige Anzahl von Linearlagern nach Ihren Wünschen auf jede Stange (1 für eine, 2 für die andere).

-Befestigen Sie den X-End-Motor an Ihrem Stangensetup und stellen Sie sicher, dass die Stangen so weit wie nötig nach hinten gehen (Option zum vollständigen Durchbohren, damit die Einstellung und Befestigung einfacher ist, benötigen Sie nur zusätzliche Muttern zum Sichern)

Die Fotos oben zeigen die beiden gedruckten Teile für diese Baugruppe und den aktuellen Fortschritt unseres Teams auf der x-Achse. Obwohl unsere Gruppe diesen Punkt noch nicht erreicht hat, ist die x-Achse erst dann komplett montiert, wenn die 50 mm Gewindestange auf die x-end-Umlenkrolle aufgesetzt und das Lager für den Extruderriemen angebracht ist. Verwenden Sie die unten verlinkte Rep-Rap-Quelle für weitere Informationen, und wir planen, den Erstellungsprozess weiter zu aktualisieren, sobald wir Zugriff auf die Ressourcen haben.

Schritt 3: Bau des Heizbetts

Materialien:

225x225x6mm Sperrholz - 1 (für Heizbett)

MK1/MK2 Heizbett - 1 (200x200mm empfohlen)

#10 x 1 Flachkopf-Phillips-Blechschrauben - 4

Bedruckte Y-Buchsen - 4

Anweisungen:

- Legen Sie die Y-Buchsen (nach oben zeigend) auf das Sperrholzstück und stellen Sie sicher, dass die beiden Sätze auf jeder Seite 140 mm voneinander entfernt sind (genaue Mitte messen) und dass ihre Abstände von der linken und rechten Seite gleich sind

-Alle Buchsen und ihre Stangenkanäle laufen / zeigen in die gleiche Richtung, damit die Platte reibungslos entlang der y-Achsenstangen laufen kann

-Sperrholz festklemmen und vorsichtig mit Schrauben* die Y-Buchsen anbringen, so nah wie möglich an der Vorder- und Rückseite anbringen, ohne dass das Holz reißt, da sie dann das Heizbett nicht stören.

-Wenn Schrauben aus Sperrholz nach oben ragen, können Sie das überschüssige Metall mit einer Handsäge mit rotierendem Messer abschneiden, da dies gefährlich sein und die Funktionen des Druckers einschränken kann

- Wiederholt wichtige Hinweise für die Buchsen: Sie müssen alle in die gleiche Richtung zeigen, und ihr Abstand von der Vorder- und Rückseite des Sperrholzes ist nicht wichtig nur links und rechts und der Abstand zwischen den Buchsen (auch von links nach rechts)

-Messen Sie Ihr Heizbett an zwei gegenüberliegenden Kanten des Bettes in Drittel (entweder links und rechts oder vorne und hinten) und bohren Sie zwei 8-mm-Löcher an den Linien (bei Verwendung der empfohlenen 200 x 200 mm würden Sie ca. 7 cm von jeder Seite und so nah wie möglich bohren) die Kante wie möglich) - wie auf einem der Fotos oben gezeigt

- Ziehen Sie die Längendifferenz des Heizbetts zum Sperrholz ab, teilen Sie es durch zwei und messen Sie von jeder Seite des Sperrholzes mit dieser Zahl, so dass Ihr Heizbett perfekt in der Mitte des Holzes liegt. (Die Markierung mit dieser Methode ist auch auf einem der Fotos oben zu sehen

- Klemmen Sie das Bett und das Holz zusammen, während Sie es gleichzeitig an einer verkauften Oberfläche befestigen, und schrauben Sie es mit den 4 Flachkopf-Phillips-Blechschrauben fest

*Unser Team kennt die genaue Größe und Art der Schraube nicht, die verwendet wurde, um die Y-Buchsen am Sperrholz zu befestigen, aber sobald wir wieder im Maker-Raum sind und Zugang zum Drucker haben, werden wir den Typ herausfinden der Schraube und aktualisieren Sie die Seite. Vielen dank für Ihr Verständnis

Schritt 4: Aufbau der Y-Achse

Materialien:

Zusammengebautes Heizbett (vom letzten Schritt)

Zusammengebauter Rahmen

Bedruckte Gürtelklemmen-2

840 mm × 5 mm T5-Zahnriemen

NEMA17 Schrittmotoren-1

16-Zahn-Riemenscheiben passend für GT2-Riemen - 1

4 Zoll Kabelbinder - 4

Anweisungen:

-Sammeln Sie Ihr zusammengebautes Heizbett, eine Gurtklemme und 2 Schrauben, die in die Löcher der Gurtklemmen passen*. Heizbett umdrehen und mit einem Lineal die Gurtklemme mittig an der Vorderseite/Kante des Sperrholzes messen und platzieren (möglichst randnah platzieren). Schieben Sie nun eine Kante des 840-mm-Riemens mit den Zähnen nach oben in den Riemenschlitz. Befestigen Sie den Riemen mit Schrauben.

- Nachdem Sie sichergestellt haben, dass die beiden glatten Stäbe 140 mm voneinander entfernt sind (wie in der Abbildung oben gezeigt), drehen Sie das Heizbett auf die rechte Seite und schnappen Sie die Y-Buchsen des Heizbetts auf die Stäbe.

-Wenn es aufgrund unterschiedlicher Abstände in den Stangen Probleme mit der Befestigung gibt, können Sie deren Platzierung anpassen, indem Sie die Muttern lösen und die Stangenklemmen an den Gewindestangen verschieben, an denen die y-Achsenstangen befestigt sind.

- Sobald das Heizbett reibungslos entlang der Stangen gleiten kann, klappen Sie den Drucker auf die Seite. Führen Sie dann an jeder Buchse einen Kabelbinder durch den kleinen Durchgang an jeder bedruckten Buchse und um die Stange, an der sie befestigt ist, und ziehen Sie sie dann fest

- Jetzt, da Ihr Bett gesichert ist, können wir den Drucker in seine normale Position klappen und den Y-Achsen-Schrittmotor vorübergehend sichern (dies ist die weiteste Entfernung, die unser Team in diesem speziellen Schritt erreicht hat). Schieben Sie den Schrittmotor in die y-Motorhalterung und befestigen Sie die 16-Zähne-Riemenscheibe - ziehen Sie sie nach Bedarf an.

- Nachdem Sie nun sichergestellt haben, dass Ihre Riemenlager für die y-Achse perfekt ausgerichtet sind, wickeln Sie den am Heizbett befestigten Riemen sowohl um das erste Lager als auch um die am Motor befestigte Riemenscheibe. Dann fest unter das Heizbett ziehen und um das zweite Lager wickeln, dabei darauf achten, dass bei beiden Lagern die Zahnseite des Riemens das Lager berührt und die Zähne perfekt in die Riemenscheibe des Motors passen.

- Schieben Sie das Bett bequem bis zum Motorende des Gurtsystems. Messen Sie nun wie zuvor die Gurtklemme mittig auf der Rückseite des Sperrholzes und platzieren Sie sie so nah wie möglich an der Kante. Ziehen Sie die Kante des Gürtels fest und befestigen Sie sie (bei Bedarf überschüssiges Material abschneiden). Jetzt sollte das Bett mit wenig Kraft gleiten, aber auch gut befestigt sein.

*Unser Team kennt nicht die genaue Größe und Art der Schraube, die verwendet wurde, um die Gurtklemmen am Sperrholz zu befestigen, aber sobald wir wieder im Herstellerraum sind und Zugang zum Drucker haben, werden wir die Art der Schraube herausfinden Schraube und aktualisieren Sie die Seite. Vielen dank für Ihr Verständnis

Schritt 5: Vorwärts gehen…

Unser Bauprozess wurde aufgrund der jüngsten Pandemie unterbrochen, aber sobald wir Zugang zu unserem Projekt und unseren Materialien haben, planen wir, den Drucker fertigzustellen und an die Austin River City Rec'cers zu übergeben. Davon abgesehen haben wir noch viel zu erledigen, bevor wir unser Ziel erreichen, daher ist unten eine Liste der Dinge, die noch getan werden müssen.

- Vertikale Rahmenstücke an den Motorhaltern und an jedem Ende der senkrecht zur y-Achse verlaufenden Stange anbringen (Stangenklemmen verwenden)

-Fertig Montage der X-Achse: Wir planen das Lager für das Extruderband zu befestigen, dann müssen wir den Schrittmotor und den Extruder anbringen, die uns von einem unserer Maker-Mentoren zur Verfügung gestellt werden (optional: Extruderlüfter für Filament einschließen)

- Finden Sie heraus, wie Sie das Filament sicher befestigen können (Optionen: Design und Druckrad, das entweder gespannt in den Rahmen passt oder aus dem Rahmen herausragt)

-Komplette Z-Achse: Wir müssen die 210-mm-Gewindestangen an den beiden Z-Achsen-Motoren mit den Kupplungen und Vinylrohren befestigen

- An jeder Achse Endanschlaghalter/ Endanschläge anbringen (je 1 Stück)

- Sichern Sie den Printerbot-Mikroprozessor mit Kabelbindern an einer Seite des Rahmens

-Programmierung: Verbinden Sie alle Endanschläge, Schrittmotoren und das Heizbett mit dem Printerbot-Mikroprozessor. Vorhandenen Code für Prusa-Iteration 2 finden (Rep-Rap als Quelle verwenden) und bei Bedarf ändern

Wir entschuldigen uns für die Unannehmlichkeiten unseres unvollendeten Projekts, hoffen jedoch, in den Sommermonaten weiter daran zu arbeiten und versprechen, diese Website zu aktualisieren, wenn wir unseren Drucker verbessern/vervollständigen.

Schritt 6: Quellen

Unser Team befolgte den Bauprozess und die Materialliste, die von der Rep Rap-Website bereitgestellt wurden. Sie enthalten detaillierte Anweisungen zu jedem Aspekt dieser Iteration des Prusa-Druckers und ihre Website ist extrem einfach zu befolgen. Im Folgenden finden Sie jedoch die Links zur Hauptseite der Website, aber auch zu den wichtigsten Seiten mit Informationen zu Montage, Zubehör usw.

3D-Druckerdateien (wir haben die Dateien unter der Registerkarte metric-prusa verwendet)

Rep Rap "Bill of Materials"

Rep Rap Druckerbaugruppe

Unser Team möchte auch einen Link zur Website von Austin River City Rec'cers (der Organisation, der wir uns zum Ziel gesetzt haben, mit unserem Produkt zu helfen) hinzufügen, um mehr über den Zweck des Teams und die Spieler zu erfahren. Sie können hier auch spenden, um das Team bei seinen jährlichen Ausgaben zu unterstützen, da jeder Beitrag dringend benötigt und geschätzt wird.

Empfohlen:

Arduino Auto-Rückfahrwarnsystem - Schritt für Schritt: 4 Schritte

Arduino Auto-Rückfahrwarnsystem | Schritt für Schritt: In diesem Projekt entwerfe ich eine einfache Arduino-Auto-Rückwärts-Parksensorschaltung mit Arduino UNO und dem Ultraschallsensor HC-SR04. Dieses Arduino-basierte Car-Reverse-Warnsystem kann für eine autonome Navigation, Roboter-Ranging und andere Entfernungsr

So deaktivieren Sie die Autokorrektur für nur ein Wort (iOS): 3 Schritte

So deaktivieren Sie die Autokorrektur für nur ein Wort (iOS): Manchmal korrigiert die Autokorrektur möglicherweise etwas, das Sie nicht korrigieren möchten, z. Textabkürzungen beginnen sich in Großbuchstaben zu setzen (imo korrigieren zum Beispiel zu IMO). So erzwingen Sie, dass die Korrektur eines Wortes oder einer Phrase beendet wird, ohne aut zu deaktivieren

Interessante Programmieranleitung für Designer - Bringen Sie Ihr Bild zum Laufen (Teil 2): 8 Schritte

Interessante Programmieranleitung für Designer – Bringen Sie Ihr Bild zum Laufen (Teil 2): Mathematik scheint für die meisten von Ihnen nutzlos zu sein. Die in unserem täglichen Leben am häufigsten verwendete ist einfach Addieren, Subtrahieren, Multiplizieren und Dividieren. Es ist jedoch ganz anders, wenn Sie mit Programm erstellen können. Je mehr Sie wissen, desto mehr wundervolle Ergebnisse werden Sie erhalten

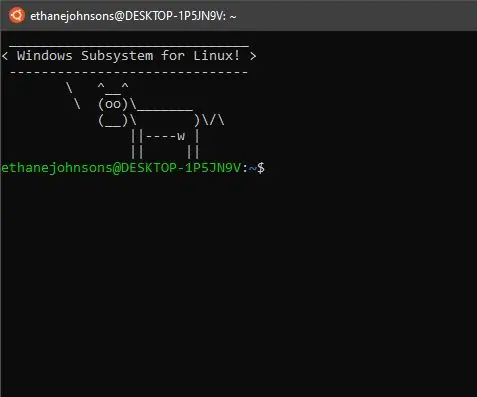

Installieren des Windows-Subsystems für Linux (WSL): 3 Schritte

Installieren des Windows-Subsystems für Linux (WSL): Diese Anleitung soll Benutzern helfen, das Windows-Subsystem für Linux auf ihrem Windows 10-Computer zu installieren. Die spezifische Linux-Distribution, die dieser Befehlssatz verwendet, heißt Ubuntu. Schauen Sie hier für eine Übersicht über die verschiedenen Linux

So erstellen Sie eine UML für Java in Microsoft Visio: 4 Schritte

So erstellen Sie eine UML für Java in Microsoft Visio: Das Erstellen einer UML kann zunächst etwas einschüchternd wirken. Es gibt viele komplizierte Notationsstile, und es kann sich anfühlen, als gäbe es keine guten Ressourcen, um eine lesbare und genaue UML zu formatieren. Microsoft Visio macht jedoch das Erstellen einer UML-Qu