Inhaltsverzeichnis:

- Schritt 1: Entwickeln Sie ein grundlegendes Design für Ihren Motor

- Schritt 2: Holen Sie sich einen Turbolader und verstecken Sie sich in der Garage, um Ihre verrückte Jet-betriebene Vorrichtung zu bauen

- Schritt 3: Ermittlung der Größe der Brennkammer

- Schritt 4: Zusammenbau der Brennkammer - Vorbereiten der Endringe

- Schritt 5: Zusammenbau der Brennkammer - Anschweißen der Endringe

- Schritt 6: Zusammenbau der Brennkammer - Herstellung der Endkappen

- Schritt 7: Zusammenbau der Brennkammer - Zusammenschrauben

- Schritt 8: Herstellung des Flammrohrs

- Schritt 9: Verrohrung der Kraftstoff- und Ölsysteme

- Schritt 10: Viel Spaß dabei, viel Lärm zu machen und den Boden zu schütteln, während Sie Freunde und Nachbarn mit Ihrem neuen Spielzeug beeindrucken

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:21.

- Zuletzt bearbeitet 2025-01-23 12:53.

Sie müssen nicht Jay Leno sein, um ein Jet-Motorrad zu besitzen, und wir zeigen Ihnen hier, wie Sie Ihren eigenen Jet-Motor bauen, um Ihre verrückten Fahrzeuge anzutreiben. Dies ist ein fortlaufendes Projekt, und viele zusätzliche Informationen werden in Kürze auf unserer Website verfügbar sein. Den vollständigen Build finden Sie unter https://www.badbros.netDiese Informationen werden Ihnen von Bad Brothers Racing und Gary's Jet Journal bereitgestellthttps://www.badbros.nethttps://www.garysjetjournal.comWarnung! Der Bau eines eigenen Jet-Triebwerks kann gefährlich sein. Wir empfehlen Ihnen dringend, beim Umgang mit Maschinen alle entsprechenden Sicherheitsvorkehrungen zu treffen und beim Betrieb von Düsentriebwerken äußerste Vorsicht walten zu lassen. Beim Betrieb eines Strahlturbinentriebwerks in unmittelbarer Nähe kann es aufgrund explosiver Brennstoffe und beweglicher Teile zu schweren Verletzungen oder zum Tod kommen. Im Betrieb von Motoren werden extreme Mengen an potentieller und kinetischer Energie gespeichert. Seien Sie beim Betrieb von Motoren und Maschinen immer vorsichtig und urteilsfähig und tragen Sie einen geeigneten Augen- und Gehörschutz. Weder Bad Brothers Racing noch Gary's Jet Journal übernehmen irgendeine Haftung für Ihren Gebrauch oder Missbrauch der hierin enthaltenen Informationen.

Schritt 1: Entwickeln Sie ein grundlegendes Design für Ihren Motor

Ich habe den Build-Prozess meiner Engine mit einem Design in Solid Works begonnen. Ich finde es viel einfacher, auf diese Weise zu arbeiten, und das Erstellen von Teilen mit CNC-Bearbeitungsverfahren ist ein viel schöneres Endergebnis. Das Wichtigste an der Verwendung des 3D-Prozesses ist, dass ich vor der Fertigung sehen kann, wie die Teile zusammenpassen, sodass ich Änderungen vornehmen kann, bevor ich Stunden mit einem Teil verbringe. Dieser Schritt ist wirklich nicht notwendig, da jeder mit guten Zeichenkenntnissen das Design auf der Rückseite eines Umschlags ziemlich schnell skizzieren kann. Wenn Sie versuchen, den gesamten Motor in das endgültige Projekt, das Jet-Bike, einzubauen, wird es sicherlich sehr hilfreich sein.

Ich würde auch vorschlagen, dass das Abonnieren einer Benutzergruppe der richtige Weg ist, um die beste Antwort auf Fragen zu erhalten, wenn Sie versuchen, ein Projekt auf der Grundlage von Düsentriebwerken oder Turbinen zu bauen. Die jahrelange kombinierte Erfahrung verschiedener Benutzer erweist sich als von unschätzbarem Wert, und ich bin regelmäßig im DIY-Gasturbinen-Forum der Yahoo Group.

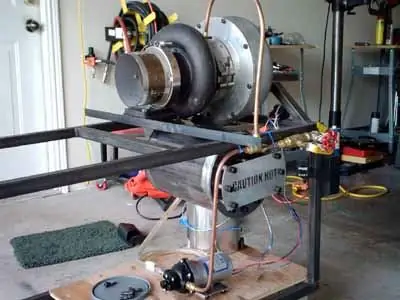

Schritt 2: Holen Sie sich einen Turbolader und verstecken Sie sich in der Garage, um Ihre verrückte Jet-betriebene Vorrichtung zu bauen

Seien Sie bei der Auswahl Ihres Turboladers vorsichtig! Sie benötigen einen großen Turbo mit einem einzigen (ungeteilten) Turbineneinlass. Je größer der Turbo, desto mehr Schub erzeugt Ihr fertiger Motor. Ich mag die Turbos von großen Dieselmotoren und Erdbewegungsmaschinen. Die Verwendung eines dieser Turbos liefert genug Schubleistung, um ein Fahrzeug einigermaßen gut zu bewegen. Kaufen Sie am besten ein umgebautes Gerät, wenn möglich. Ebay ist hier der richtige Weg, da kann man wirklich etwas Geld sparen.

In der Regel kommt es weniger auf die Größe des gesamten Turbos als auf die Größe des Inducers an. Der Inducer ist der sichtbare Bereich der Verdichterschaufeln, der beim Betrachten des Turbokompressors mit den Abdeckungen (Gehäusen) sichtbar ist. Ein Blick auf den Turbo hier zeigt, dass der Lufteinlass mit fast 5 Zoll Durchmesser ziemlich groß ist, während die sichtbaren Schaufeln des Inducers nur einen Durchmesser von 3 Zoll haben. Dies ist ausreichend, um genug Schub zu erzeugen, um ein Mini-Motorrad, Go-Kart oder ein anderes kleines Fahrzeug zu fahren. Der Turbo auf dem Bild ist ein Cummins ST-50 von einem großen 18-Wheeler-Truck.

Schritt 3: Ermittlung der Größe der Brennkammer

Hier ist ein kurzer Überblick über die Funktionsweise des Jets und die Größe der Brennkammer, die Sie für Ihr Jet-Triebwerk herstellen.

Die Brennkammer funktioniert, indem sie es ermöglicht, komprimierte Luft, die vom Kompressor des Turbos kommt, mit Kraftstoff zu mischen und zu verbrennen. Die heißen Gase entweichen dann durch die Rückseite der Brennkammer, um sich durch die Turbinenstufe des Turbos zu bewegen, wo die Turbine den sich bewegenden Gasen Leistung entzieht und sie in Rotationswellenenergie umwandelt. Diese rotierende Welle treibt dann den am anderen Ende angebrachten Kompressor an, um mehr Luft einzuleiten, damit der Prozess fortgesetzt wird. Jegliche zusätzliche Energie, die in den heißen Gasen beim Passieren der Turbine verbleibt, erzeugt Schub. Einfach genug, aber eigentlich etwas kompliziert zu bauen und richtig zu machen. Die Brennkammer besteht aus einem großen Stück Stahlrohr mit Kappen an beiden Enden. Im Inneren der Brennkammer befindet sich ein Flammenrohr. Dieses Flammenrohr besteht aus einem weiteren kleineren Rohrstück, das sich über die gesamte Länge der Brennkammer erstreckt und in das viele Löcher gebohrt sind. Die Löcher lassen die Druckluft in bestimmten Verhältnissen durch, die für 3 Stufen von Vorteil sind. Schritt eins ist das Mischen von Luft und Kraftstoff. Hier beginnt auch der Verbrennungsprozess. Schritt 2b besteht darin, Luft zum Abschluss der Verbrennung bereitzustellen, und Schritt 3 besteht darin, Kühlluft zuzuführen, um die Temperaturen zu senken, bevor der Luftstrom mit den Turbinenschaufeln in Kontakt kommt. Um die Flammrohrabmessungen zu berechnen, verdoppeln Sie den Durchmesser des Inducers Ihres Turboladers und erhalten so den Durchmesser des Flammrohrs. Multiplizieren Sie den Durchmesser des Inducers des Turbos mit 6, und dies ergibt die Länge des Flammrohrs. Auch hier ist der Inducer des Turbos der Teil der Verdichterschaufeln, der von der Vorderseite des Turbos mit den Abdeckungen (oder Gehäusen) sichtbar ist. Während ein Verdichterrad in einem Turbo einen Durchmesser von 5 oder 6 Zoll haben kann, ist der Inducer erheblich kleiner. Der Inducer der Turbos, die ich gerne verwende (ST-50- und VT-50-Modelle) hat einen Durchmesser von 3 Zoll, so dass die Abmessungen des Flammrohrs 6 Zoll Durchmesser und 18 Zoll Länge betragen würden. Dies ist natürlich ein empfehlenswerter Ausgangspunkt und kann ein wenig verfälscht werden. Ich wollte eine etwas kleinere Brennkammer, also entschied ich mich für ein Flammenrohr mit 5 Zoll Durchmesser und einer Länge von 10 Zoll. Ich habe mich hauptsächlich für das Flammrohr mit 5 Zoll Durchmesser entschieden, weil das Rohr als Diesel-LKW-Auspuffrohr leicht zu beschaffen ist. Die Länge von 10 Zoll wurde berechnet, weil der Motor irgendwann in den kleinen Motorradrahmen des Mini-Jet-Bikes eingebaut wird. Mit der berechneten Größe des Flammrohres können Sie dann die Größe der Brennkammer ermitteln. Da das Flammrohr in die Brennkammer passt, muss das Brennkammergehäuse einen größeren Durchmesser haben. Ein empfohlener Ausgangspunkt ist ein Mindestabstand von 1 Zoll um das Flammrohr herum und die Länge sollte der des Flammrohrs entsprechen. Ich habe mich für ein Brennkammergehäuse mit einem Durchmesser von 8 Zoll entschieden, weil es dem Bedarf an Luftraum entspricht und eine allgemein verfügbare Größe in Stahlrohren ist. Mit dem Flammrohr mit 5 Zoll Durchmesser habe ich einen Abstand von 1,5 Zoll zwischen dem Flammrohr und dem Brennkammergehäuse. Versuchen Sie, wenn möglich, Stahlrohre anstelle von Rohren zu verwenden. Der Unterschied zwischen einem 8-Zoll-Rohr und einem 8-Zoll-Rohr besteht darin, dass der Schlauch bei einem Außendurchmesser von 8 Zoll gemessen wird und Sie dann die Dicke der benötigten "Wand" auswählen. Ich habe für meinen Motor eine Wandstärke von 1/8 Zoll gewählt. Ein 8-Zoll-Stahlrohr hätte eine Innenabmessung von ungefähr 8 Zoll und die Wandstärke wird durch einen Zeitplan oder eine Festigkeitszahl wie "Schedule 40" oder "Schedule 80" bestimmt. Stahlrohre sind in der "Wand" tendenziell viel dicker als Rohre, und kann das Gesamtgewicht des Motors erheblich erhöhen. Nachdem Sie nun die ungefähren Abmessungen für Ihr Jet-Triebwerk haben, können Sie es mit den Kappen an den Enden und den Einspritzdüsen zusammenbauen. Alle diese Teile bilden zusammen den kompletten Brennraum.

Schritt 4: Zusammenbau der Brennkammer - Vorbereiten der Endringe

Um die Brennkammer zu einem einfachen zusammengeschraubten Stück zu machen, verwende ich eine Methode zum Konstruieren von Ringen, die nicht nur eine Oberfläche bietet, auf die die Endkappen geschraubt werden können, sondern auch das Flammrohr in der Brennkammer zentriert hält.

Die Ringe werden mit einem Außendurchmesser von 8 Zoll mit einem Innendurchmesser von 5 und 1/32 Zoll hergestellt. Der zusätzliche Platz, der durch das 1/32. Zoll bereitgestellt wird, erleichtert das Einsetzen des Flammrohrs nach Abschluss der Konstruktion und dient auch als Puffer, um eine gewisse Ausdehnung des Flammrohrs zu ermöglichen, wenn es heiß wird. Die Ringe sind aus 1/4 Zoll Stahlblech und ich habe meine 3D-Zeichnungen lasergeschnitten, die ich in soliden Werken erstellt habe. Ich finde es viel einfacher, diesen Weg zu gehen, als zu versuchen, die Teile zu bearbeiten. Sie können eine Fräsmaschine, einen Wasserstrahl oder Handwerkzeuge verwenden, um die Ringe herzustellen. Jede Methode, die akzeptable Ergebnisse liefert, wird funktionieren. Die 1/4 Zoll Dicke ermöglicht das Anschweißen der Ringe mit geringerer Verzugsgefahr und bietet eine stabile Montagebasis für die Endkappen. Sie ermöglichen auch, dass das Flammrohr 3/16 Zoll kürzer als die gesamte Brennkammerlänge konstruiert wird, um eine Ausdehnung in der axialen Ebene zu ermöglichen, wenn es durch den Verbrennungsprozess heiß wird. Um den Ring herum sind 12 Schraubenlöcher in einem kreisförmigen Muster für die Montage der Endkappen vorgesehen. Durch Anschweißen von Muttern auf der Rückseite dieser Löcher können die Schrauben direkt eingeschraubt werden. Dies ist erforderlich, da die Rückseite der Ringe nach der Montage an der Brennkammer für das Halten von Muttern mit einem Schraubenschlüssel unzugänglich ist. Sie könnten immer noch eine Mutter im Inneren der Brennkammer ersetzen, wenn eine ausgezogen würde, was dies zu einer besseren Methode macht, als die Löcher in den Ringen für Gewinde zu bohren. Drei Heftschweißnähte an jeder zweiten flachen Seite der Muttern sollten sie fest genug halten, um sie an Ort und Stelle zu halten.

Schritt 5: Zusammenbau der Brennkammer - Anschweißen der Endringe

Wenn die Endringe fertig sind, können sie an das Brennergehäuse angeschweißt werden. Das Gehäuse muss zuerst auf die richtige Länge geschnitten werden und die Enden rechtwinklig haben, damit alles richtig ausgerichtet ist.

Beginnen Sie, indem Sie einen großen Bogen Posterkarton nehmen und ihn um das Stahlrohr wickeln, sodass die Enden im Quadrat zueinander stehen und der Posterkarton festgezogen wird. Es sollte eine Zylinderform um das Rohr herum bilden, und die Enden des Posterboards werden schön und quadratisch sein. Schieben Sie das Posterboard zu einem Ende des Rohres, so dass sich die Kante des Rohres und die Zylinderenden des Posterboards fast berühren, und stellen Sie sicher, dass genügend Platz vorhanden ist, um eine Markierung um das Rohr herum zu machen, damit Sie das Metall bündig mit der Markierung abschleifen können. Dadurch wird ein Ende des Rohres quadratisch. Die meisten Metalllieferanten schneiden die Rohre mit einer Bandsäge, und die Fehlerquote für ihre Schnitte beträgt plus oder minus 1/16 Zoll, was zu einem nicht perfekten Schnitt und einem wackeligen Ende führen kann, wenn Sie es nicht zuerst aufrichten. Als nächstes messen Sie vom quadratischen oberen Ende zum anderen für die Länge, die die Brennkammer und das Flammrohr haben sollen. Da die Endringe, die angeschweißt werden, jeweils 1/4 Zoll groß sind, ziehen Sie zuerst 1/2 Zoll von Ihrem Maß ab. Da meine Brennkammer 10 Zoll lang ist, wird meine Messung bei 9,5 Zoll vorgenommen. Markieren Sie den Schlauch und verwenden Sie das Posterboard, um wie zuvor eine schöne Markierung um den Schlauch herum zu erstellen. Ich finde, dass die Verwendung einer Trennscheibe in einem Winkelschleifer die Aufgabe hat, das 1/8 Zoll dicke Rohr sehr gut zu durchschneiden. Machen Sie schöne gleichmäßige Striche mit dem Rad und drehen Sie das Rohr, während Sie mit jedem Durchgang ein wenig tiefer schneiden. Machen Sie sich keine Sorgen, den Schnitt perfekt zu machen, Sie sollten sogar ein wenig Material lassen und es später aufräumen. Für die Endreinigung verwende ich gerne Fächerschleifscheiben im Winkelschleifer. Sobald der Schnitt gemacht und gereinigt ist, verwenden Sie die Fächerscheibe, um die Außenkanten beider Enden des Rohres etwas abzuschrägen, um eine gute Schweißdurchdringung zu erzielen. Das Rohr ist dann zum Schweißen bereit. Zentrieren Sie die Endringe mit Magnetschweißklemmen an den Rohrenden und stellen Sie sicher, dass sie bündig mit dem Rohr abschließen. An 4 Seiten der Ringe Heftnähte anbringen und abkühlen lassen. Sobald die Reißnägel gesetzt sind, verwenden Sie Stichnähte von etwa 1 Zoll Länge, um die Schweißraupe um die Ringe herum zu schließen. Machen Sie eine Stichnaht, wechseln Sie dann zur anderen Seite und machen Sie dasselbe. Verwenden Sie eine Vorgehensweise, die dem Anziehen der Radmuttern an einem Auto ähnelt, auch als "Stern"-Muster bezeichnet. Überhitzen Sie das Metall nicht, um ein Verziehen der Ringe zu vermeiden. Wenn beide Ringe angeschweißt sind, schleifen Sie die Schweißnähte glatt, um ein schönes Aussehen zu erhalten. Dies ist optional, aber es lässt die gesamte Brennkammer nur viel schöner aussehen.

Schritt 6: Zusammenbau der Brennkammer - Herstellung der Endkappen

Wenn das Hauptbrennergehäuse komplett ist, benötigen Sie 2 Endkappen für die Brennkammerbaugruppe. Eine Endkappe ist die Seite der Kraftstoffeinspritzdüse und die andere leitet die heißen Abgase zur Turbine.

Stellen Sie 2 Platten mit dem gleichen Durchmesser Ihrer Brennkammer her, in unserem Fall sind es 8 Zoll. Platzieren Sie 12 Schraubenlöcher um den Umfang, um sie mit den Schraubenlöchern an den Endringen auszurichten, damit sie später befestigt werden können. 12 ist nur die Anzahl der Schrauben, die ich verwende, Sie können mehr oder weniger für die Ringe und Endkappen verwenden. Die Injektorkappe braucht nur 2 Löcher darin zu haben. Einer ist für die Einspritzdüse und der andere für eine Zündkerze. Wenn Sie möchten, können Sie weitere Löcher für weitere Injektoren hinzufügen, da dies eine persönliche Präferenz ist. Ich werde 5 Injektoren verwenden, mit einer in der Mitte und 4 in einem kreisförmigen Muster darum. Einzige Voraussetzung ist, dass die Injektoren so platziert werden, dass sie beim Verschrauben der Teile im Flammrohr landen. Für unser Design bedeutet dies, dass sie in die Mitte eines 5 Zoll Durchmesserkreises in der Mitte der Endkappe passen müssen. Ich benutzte 1/2 Zoll Löcher für die Montage der Injektoren. Etwas von der Mitte versetzt, fügen Sie das Loch für Ihre Zündkerze hinzu. Das Loch sollte für ein 14 mm x 1,25 mm Gewinde gebohrt und mit einem Gewinde versehen werden, das für eine Zündkerze geeignet ist. Auch hier hat das Design auf den Bildern 2 Zündkerzen, und dies ist nur eine Frage der Präferenz für mich, falls eine Zündkerze ausfällt. Stellen Sie sicher, dass sich die Zündkerzen auch innerhalb der Grenzen des Flammrohrs befinden, da sie sich auf die Endkappe beziehen. Auf dem Foto der Injektorkappe sieht man die Röhrchen, die aus der Kappe herausragen. Diese dienen zur Montage der Injektoren. Wie gesagt, ich werde 5 davon haben, aber Sie können für den ersten Versuch mit einem in der Mitte auskommen. Die Rohre bestehen aus Rohren mit einem Durchmesser von 1/2 Zoll und einem Innendurchmesser von 3/8 Zoll. Die Länge wird auf 1,25 Zoll gekürzt, wonach eine Fase an den Kanten angebracht wird, indem sie in die Bohrmaschine eingespannt und gedreht werden, während der Winkelschleifer verwendet wird, um die Fase herzustellen. Es ist ein netter kleiner Trick, der zu anständigen Ergebnissen führt. Beide Enden sind mit einem konischen 1/8 Zoll NPT-Rohrgewinde versehen. Ich halte die Rohre in einem Schraubstock unter der Bohrmaschine und spanne den Rohrgewindebohrer auf, damit ich die Gewinde schön und gerade in den Rohren starten kann. Nachdem ich die Gewinde begonnen habe, beende ich sie von Hand, indem ich den Gewindebohrer auf die erforderliche Tiefe drehe. Sie werden mit 1/2 Zoll des Rohres an jeder Seite der Platte angeschweißt. Auf der einen Seite werden die Kraftstoffversorgungsleitungen befestigt und auf der anderen Seite werden die Einspritzdüsen eingeschraubt. Ich schweiße sie gerne an die Innenseite der Platte, damit die Außenseite der Brennkammer ein sauberes Aussehen hat. Um die Auspuffkappe herzustellen, müssen Sie eine Öffnung schneiden, damit die heißen Gase entweichen können. In meinem Fall habe ich es auf die gleichen Abmessungen wie den Eingang zur Turbinenschnecke am Turbo bemessen. Dies ist 2 Zoll mal 3 Zoll auf unserem Turbo. Eine kleine Platte oder ein Turbinenflansch wird dann mit dem Turbinengehäuse verschraubt. Der Turbinenflansch sollte die gleiche Öffnung wie der Turbineneinlass haben, plus vier Schraubenlöcher, um ihn am Turbo zu befestigen. Die Abgasendkappe und der Turbinenflansch können zusammengeschweißt werden, indem ein einfacher rechteckiger Kastenabschnitt zwischen den beiden hergestellt wird. Auf dem Foto des Auspuffkrümmers unten sieht man rechts den Turbinenflansch und die Auspuffkappe nach unten auf dem Boden. Die Übergangsbiegung musste für die Anwendung dieses Triebwerks im Jet-Bike hergestellt werden, hätte aber leicht mit einer einfachen Geraden im rechteckigen Abschnitt aus Stahlblech hergestellt werden können. Schweißen Sie die Teile zusammen und halten Sie Ihre Schweißnähte nur an der Außenseite der Teile, damit der Luftstrom keine Hindernisse oder Turbulenzen durch Schweißperlen im Inneren verursacht.

Schritt 7: Zusammenbau der Brennkammer - Zusammenschrauben

Sie sind jetzt näher dran, ein fertiges Düsentriebwerk zu haben. Es ist Zeit, die Teile zusammenzuschrauben, um zu sehen, ob alles so passt, wie es sollte.

Beginnen Sie damit, den Turbinenflansch und die Endkappenbaugruppe (den Abgaskrümmer) an Ihren Turbo zu schrauben. Dann wird das Brennkammergehäuse an die Auspuffbaugruppe geschraubt und schließlich die Einspritzdüsenkappe an das Hauptbrennkammergehäuse. Wenn Sie bisher alles richtig gemacht haben, sollte es ähnlich wie auf dem zweiten Bild unten aussehen. Wenn dies nicht der Fall ist, sichern Sie sich und sehen Sie, wo Sie Ihren Fehler gemacht haben. Es ist wichtig zu beachten, dass die Turbinen- und Verdichterteile des Turbos gegeneinander verdreht werden können, indem die Klemmen in der Mitte gelöst werden. Verschiedene Turbos verwenden viele Arten von Klemmen, aber es sollte leicht zu erkennen sein, welche Schrauben gelöst werden müssen, damit sich die Teile drehen. Mit den angebrachten Teilen und der Ausrichtung Ihres Turbosatzes müssen Sie ein Rohr herstellen, das die Kompressorauslassöffnung mit dem Brennergehäuse verbindet. Dieses Rohr sollte den gleichen Durchmesser wie der Kompressorauslass haben und wird eventuell mit einer Gummi- oder Silikonschlauchkupplung am Kompressor befestigt. Das andere Ende muss bündig mit der Brennkammer abschließen und angeschweißt werden, sobald ein Loch in die Seite des Brennkammergehäuses geschnitten wurde. Es ist nicht so wichtig, wo sich das Loch an der Seite der Brennkammer befindet, solange die Luft einen schönen glatten Weg hat, um hineinzukommen. Dies bedeutet, dass keine scharfen Ecken entstehen und die Schweißnähte außen bleiben. Für unsere Brennkammer entschied ich mich, ein Stück Abgasrohr mit einem Durchmesser von 3,5 Zoll zu verwenden, das dorngebogen war. Das Bild unten zeigt ein von Hand gefertigtes Rohr, das so konstruiert ist, dass es größer wird und die Luft verlangsamt, bevor es in die Brennkammer eintritt. Sie sollten jetzt einen sauberen Weg haben, damit die Luft den ganzen Weg vom Einlass des Kompressors, das Rohr hinunter zur Brennkammer, durch den Abgaskrümmer und am Turbinenabschnitt vorbeifließt. Alles sollte ziemlich luftdicht sein, und Sie sollten alle Schweißnähte überprüfen, um sicherzustellen, dass sie fest sind. Wenn Sie einen Laubbläser durch die Vorderseite des Motors blasen, sollte die Luft durchströmen und die Turbinenschaufeln drehen.

Schritt 8: Herstellung des Flammrohrs

Nun, für viele Bauherren gilt dies als der schwierigste Teil. Das Flammrohr lässt die Luft in die Mitte der Brennkammer eintreten, hält aber die Flamme an Ort und Stelle, so dass sie nur auf die Turbinenseite und nicht auf die Verdichterseite austreten darf sieht aus wie. Von links nach rechts haben die Lochbilder spezielle Namen und Funktionen. Die kleinen Löcher links sind die primären Löcher, die mittleren größeren Löcher sind die sekundären und die größten rechts sind die tertiären oder Verdünnungslöcher. (Beachten Sie, dass dieses Design auch einige zusätzliche kleine Löcher enthält, um einen Luftvorhang zu erzeugen, um die Flammenrohrwände kühler zu halten) Die primären Löcher liefern die Luft zum Mischen von Brennstoff und Luft, und hier beginnt der Verbrennungsprozess Löcher liefern die Luft, um den Verbrennungsprozess abzuschließen. Die Tertiär- oder Verdünnungslöcher liefern die Luft zum Kühlen der Gase, bevor sie die Brennkammer verlassen, um die Turbinenschaufeln im Turbo nicht zu überhitzen. Die Größe und Anordnung der Löcher ist bestenfalls eine mathematische Gleichung und schlimmstenfalls ein logistischer Albtraum. Um die Berechnung der Löcher zu vereinfachen, habe ich unten ein Programm bereitgestellt, das die Arbeit für Sie erledigt. Es ist ein Windows-Programm. Wenn Sie also auf einem Mac- oder Linux-Computer arbeiten, müssen Sie die Gleichungen mit der Hand ausführen. Das Programm Jet Spec Designer ist ein großartiges Programm und kann auch verwendet werden, um die Schubleistung eines bestimmten Turbos zu bestimmen. Für die Langzeitberechnungen der Flammenrohrlöcher und eine ausführliche Erklärung der Dinge besuchen Sie bitte unsere Website unter https://www.badbros.net/jetbike5.htmlBevor Sie Löcher in das Flammenrohr bohren, müssen Sie es auf die Größe anpassen in die Brennkammer passen. Da unsere Brennkammer 10 Zoll lang ist, gemessen von der Außenseite der Ringenden auf einer Seite zur anderen, müssen Sie das Flammrohr auf diese Länge zuschneiden (stellen Sie sicher, dass Sie die Länge Ihrer Brennkammer anpassen). Verwenden Sie das um das Flammrohr gewickelte Posterboard, um ein Ende zu quadrieren, dann messen und schneiden Sie das andere. Ich würde vorschlagen, das Flammrohr fast 3/16 Zoll kürzer zu machen, um eine Ausdehnung des Metalls zu ermöglichen, wenn es heiß wird. Es kann immer noch in den Endringen gefangen werden und "schwebt" darin. Sobald Sie auf Länge geschnitten sind, gehen Sie auf diese Löcher. Es wird viele davon geben, und ein "Unibit" oder Stufenbohrer ist hier sehr praktisch. Das Flammrohr kann aus rostfreiem oder normalem Baustahl hergestellt werden. Edelstahl hält natürlich länger und hält der Hitze besser stand als Baustahl.

Schritt 9: Verrohrung der Kraftstoff- und Ölsysteme

Nachdem Sie das Flammrohr gebohrt haben, öffnen Sie das Brennergehäuse und schieben Sie es zwischen die Ringe, bis es hinten an der Auspuffkappe anliegt. Bringen Sie die seitliche Kappe des Injektors wieder an und ziehen Sie die Schrauben fest. Ich verwende gerne Sechskantschrauben nur für das Aussehen, aber die Bequemlichkeit ist auch schön, da Sie nicht mit einem normalen Schraubenschlüssel herumfummeln müssen. Jetzt müssen Sie etwas Kraftstoff in das System und etwas Öl in die Lager bringen. Dieser Teil ist nicht so kompliziert, wie es auf den ersten Blick erscheinen mag. Für die Kraftstoffseite benötigen Sie eine Pumpe mit hohem Druck und einem Durchfluss von mindestens 20 Gallonen pro Stunde. Für die Ölseite benötigen Sie eine Pumpe mit einem Druck von mindestens 50 psi mit einem Durchfluss von etwa 2-3 Gallonen pro Minute. Glücklicherweise kann für beide der gleiche Pumpentyp verwendet werden. Mein Vorschlag ist die Shurflo-Pumpe mit der Modellnummer 8000-643-236. Andere Alternativen sind Servolenkungspumpen, Ofenpumpen und Kraftfahrzeug-Kraftstoffpumpen. Der beste Preis, den ich für Shurflo gefunden habe, ist von https://www.dultmeier.com und beträgt derzeit 77 US-Dollar. Sparen Sie nicht und kaufen Sie die anderen Shurflo-Pumpen, die gleich aussehen, aber billiger sind. Die Ventile und Dichtungen in den Pumpen funktionieren nicht mit Produkten auf Erdölbasis und ich kann nicht garantieren, dass Sie damit viel Glück haben werden. Ich habe ein Diagramm für das Kraftstoffsystem bereitgestellt, und das Ölsystem für den Turbo funktioniert genauso. Wenn Ihre Pumpe keinen Bypass-Rücklauf direkt daran hat (die Shurflow hat dies nicht, aber einige Ofenpumpen tun dies), können Sie den Pumpen-Bypass weglassen, da er nur dazu dient, den Blowby von der Pumpe selbst aufzufangen. Die Idee der Sanitärsysteme besteht darin, den Druck mit einem Bypass-Ventil zu regulieren. Die Pumpen haben bei dieser Methode immer einen vollen Durchfluss und nicht verwendete Flüssigkeit wird in ihren Vorratstank zurückgeführt. Wenn Sie diesen Weg gehen, vermeiden Sie Gegendruck auf die Pumpe und die Pumpen halten auch länger. Das System funktioniert gleichermaßen gut für Kraftstoff- und Ölsysteme. Für das Ölsystem benötigen Sie einen Filter und einen Ölkühler, die beide nach der Pumpe, aber vor dem Bypassventil in Reihe geschaltet werden. Für einen Ölkühler empfehle ich B&M Übergangskühler. Ölfilter können der normale Anschraubtyp sein, indem eine entfernte Ölfilterhalterung verwendet wird. Stellen Sie sicher, dass alle zum Turbo führenden Leitungen aus "harter Leitung" bestehen, wie z. B. Kupferrohr mit Klemmringverschraubungen. Flexible Schnur wie Gummi kann wegblasen und in einer Katastrophe enden. Öl oder Kraftstoff, das auf ein heißes Turbinengehäuse trifft, entzündet sich sehr schnell. Bemerkenswert ist auch der Druck, der in diesen Pumpensystemen vorhanden ist. Der Gummischlauch wird bei Hitze weich und der hohe Druck der Pumpen führt dazu, dass die Leitungen reißen und von den Anschlüssen abrutschen. Seien Sie sicher und verwenden Sie harte Linien. Sie ist ebenso preiswert wie flexible Leitungen. SIE WURDEN AUF DIE GEFAHREN GEWARTET, DAHER ÜBERNEHME ICH KEINE HAFTUNG FÜR SIE, WENN SIE DIE ANWEISUNGEN NICHT BEFOLGEN! Achten Sie beim Verlegen der Ölleitungen zum Turbo darauf, dass sich Ihr Öleinlass oben am Turbo und der Ablass unten befindet. Der Einlass ist normalerweise die kleinere der beiden Öffnungen. Wenn Sie einen wassergekühlten Turbo verwenden, ist es nicht erforderlich, den Wassermantel zu verwenden, und es muss nichts an diesen Anschlüssen angeschlossen werden. Dies ist nur sinnvoll, wenn Sie beim Abschalten einen Wasserstrom zur Kühlung des Turbos zuführen möchten. Kraftstofftanks können jede beliebige Größe haben, und Öltanks sollten mindestens eine Gallone fassen können. Bringen Sie die Ansaugleitungen nicht in der Nähe der Rücklaufleitungen in Tanks an, da sonst durch die Belüftung durch die zurückfließenden Flüssigkeiten Luftblasen in die Ansaugleitungen gelangen und die Pumpen kavitieren und Druck verlieren!Für Einspritzdüsen empfehle ich HAGO-Düsen von McMaster Carr https://www.mcmaster.com Schauen Sie auf Seite 1939 des Online-Katalogs nach den Wassernebeldüsen aus Edelstahl. Ein Motor dieser Größe benötigt bei voller Bohrung einen Durchfluss von ungefähr 14 Gallonen pro Stunde. Für mein Ölsystem verwende ich derzeit Castrol vollsynthetisches 5w20. Ein vollsynthetisches Öl mit niedriger Viskosität ist ein Muss. Vollsynthetik hat einen viel höheren Flammpunkt und ist weniger wahrscheinlich, dass sie sich entzündet, und die niedrige Viskosität hilft der Turbine, sich leichter zu drehen. Für weitere Informationen zur Berechnung des Kraftstoffbedarfs und dergleichen schlage ich vor, dass Sie sich einer Benutzergruppe anschließen, wie z die Yahoo-Foren "DIYgasturbines"-Benutzergruppe. Dort gibt es eine Fülle von Informationen, und ich bin regelmäßiges Mitglied. Ahh, du brauchst eine Zündquelle! Da es zahlreiche Möglichkeiten gibt, einen Funken aus einer Zündkerze zu bekommen, werde ich nicht einmal versuchen, zu tief in die Tiefe zu gehen. Ich überlasse es Ihnen, im Internet nach einem schönen Hochspannungskreis zu suchen, um einen Funken zu erzeugen, oder Sie können ein Kfz-Blinkrelais billig an eine Spule anschließen und einen ziemlich langsamen, aber brauchbaren Funken aus Ihrer Kerze holen. Für die Stromversorgung aller 12-Volt-Systeme verwende ich gerne 12-Volt-7- oder 12-Ampere-Stunden-Gelzellenbatterien, wie sie in Einbruchmeldeanlagen und Notbatterien verwendet werden. Sie sind klein, leicht und gut für die Aufgabe geeignet, außerdem passen sie problemlos auf ein Jet-Kart oder ein anderes kleines Fahrzeug. Okay, du hast es bis hierher geschafft. Jetzt brauchen Sie nur noch einen Ständer, auf dem Sie Ihren Motor montieren können. Sie können den Teststand, den ich auf anderen Bildern gemacht habe, hier sehen und sich ein Bild davon machen, wie Sie einen selbst bauen können. Haben Sie Ihren Laubbläser bereit? Okay, lass uns loslegen!

Schritt 10: Viel Spaß dabei, viel Lärm zu machen und den Boden zu schütteln, während Sie Freunde und Nachbarn mit Ihrem neuen Spielzeug beeindrucken

Das ist der lustige Teil! Starten Sie Ihren neuen Motor zum ersten Mal. Die Teile, die Sie benötigen, sind…1) Der Motor2) Gehörschutz (Ohrenschützer)3) Viel Kraftstoff (Diesel, Kerosin oder Jet-a)4) Ein Laubbläser5) Ein WaschlappenHier wird es interessant. Zuerst stellt man den Jet an einem Ort auf, an dem man ihn tatsächlich starten kann, ohne jemanden durch das laute Geräusch verrückt zu machen. Dann tanken Sie es mit dem Kraftstoff Ihrer Wahl. Ich benutze Jet-a gerne, weil es einfach gut funktioniert und den richtigen "Geruch" eines Jet-Triebwerks hat. Schalten Sie Ihr Ölsystem ein und stellen Sie den Öldruck auf mindestens 30 psi ein. Setzen Sie Ihren Gehörschutz auf und spulen Sie die Turbine auf, indem Sie mit dem Laubbläser Luft durch den Motor blasen. Ja, Sie können bei diesen Motoren einen Elektro- oder Luftstart verwenden, aber dies ist nicht die Norm und es ist viel einfacher, nur den Laubbläser zu verwenden. Schalten Sie den Zündkreis ein und geben Sie langsam den Kraftstoff ein, indem Sie das Bypass-Nadelventil am Kraftstoffsystem schließen, bis Sie ein "Plopp" hören, wenn die Brennkammer aufleuchtet. Erhöhen Sie den Kraftstoffverbrauch weiter, und Sie werden das Dröhnen Ihres neuen Jet-Triebwerks hören. Ziehen Sie den Laubbläser nach und nach weg und prüfen Sie, ob der Motor von selbst beschleunigt. Wenn dies nicht der Fall ist, wenden Sie den Laubbläser erneut an und geben Sie ihm mehr Kraftstoff, bis dies der Fall ist. Genießen Sie zum Schluss den Sound Ihres neuen Motors und denken Sie daran, den Waschlappen zum Reinigen zu verwenden, falls Sie Ihre Hose kacken! In diesen Motoren steckt so viel Kraft, dass Sie bis zum Verlust der Körperkontrolle erschrecken. Videos unserer laufenden Motoren finden Sie unten als Flash-Filme. Wir hoffen, Sie genießen sie! Sie müssen Ihren Browser wahrscheinlich verkleinern, wenn Sie sie anzeigen, damit sie nicht verpixelt sind. Das ist es. Unsere Websites decken alle Bauprozesse ab und helfen Ihnen hoffentlich dabei, Ihr eigenes Jet-Triebwerk zu bauen. Senden Sie uns unbedingt Bilder, wenn Sie Ihre eigenen machen. Brennkammer-Kits können bei Russ bei Bad Brothers Racing erworben werden. Es stehen verschiedene Kits und Konfigurationen zur Verfügung, die Ihnen bei der Erstellung Ihres Jet-Triebwerks helfen. Fertig montierte Motoren stehen auch qualifizierten Käufern zur Verfügung, die eine Haftungsfreistellung unterzeichnen. Die Pläne in dieser Dokumentation und Bausatzdesigns unterliegen dem Copyright 2006 Bad Brothers Racing und dürfen in keiner Weise reproduziert oder verkauft werden. Bitte denken Sie daran, dass unsere Websites durch Spenden und Klicks auf Werbung finanziert werden. Wenn Sie sich großzügig fühlen, helfen Sie bitte mit einer Geldspende. Wenn Sie günstig sind, geben Sie uns ein paar "Klicks für die Sache", damit die Projekte weiterkommen! Bis bald und wir hoffen, dass Ihnen die Seiten gefallen!Diese Informationen wurden von Bad Brothers Racing und Gary's Jet Journal zur Verfügung gestellt. Bitte besuchen Sie unsere Websites, um zu sehen, was es Neues gibt, da wir oft mit neuen und aufregenden Projekten aktualisieren.

Erster Preis im The Instructables Book Contest

Empfohlen:

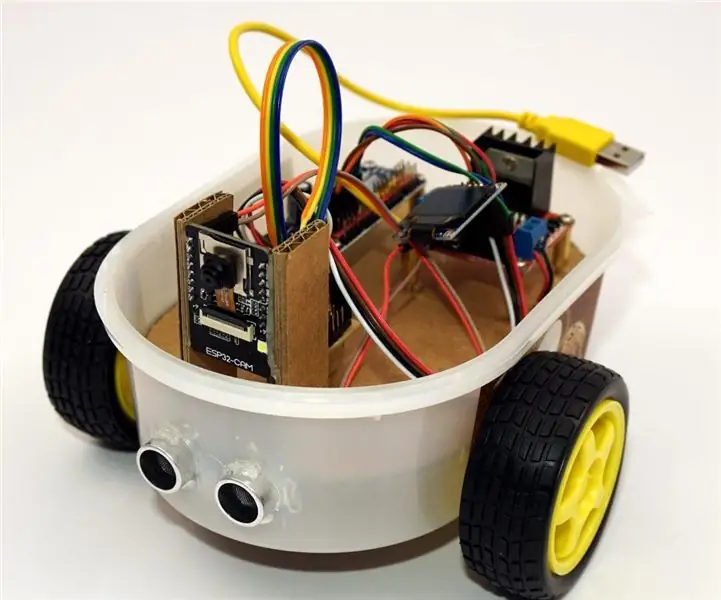

ESP32-CAM Bauen Sie Ihr eigenes Roboterauto mit Live-Video-Streaming - Gunook

ESP32-CAM Bauen Sie Ihr eigenes Roboterauto mit Live-Video-Streaming: Die Idee ist, das hier beschriebene Roboterauto so billig wie möglich zu machen. Daher hoffe ich, mit meiner ausführlichen Anleitung und den ausgewählten Komponenten für ein günstiges Modell eine große Zielgruppe zu erreichen. Ich möchte Ihnen meine Idee für ein Roboterauto vorstellen

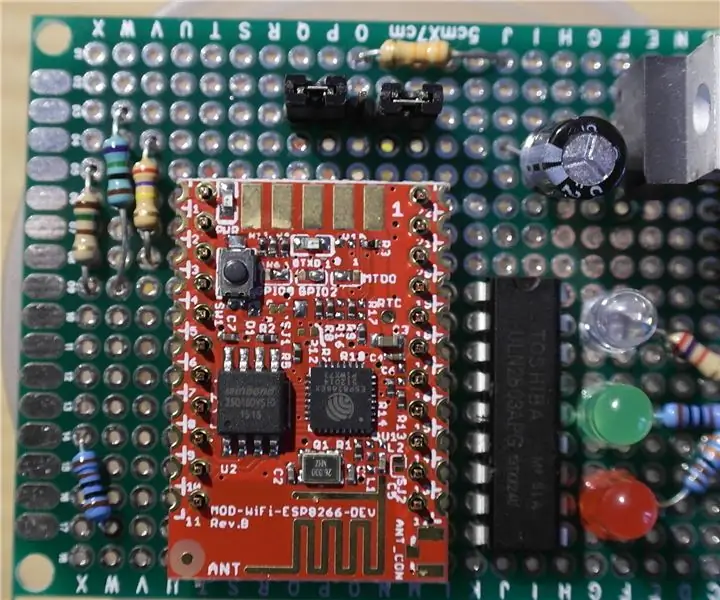

So erstellen Sie Ihr eigenes WIFI-Gateway, um Ihr Arduino mit dem IP-Netzwerk zu verbinden? - Gunook

So erstellen Sie Ihr eigenes WIFI-Gateway, um Ihr Arduino mit dem IP-Netzwerk zu verbinden?: Wie so viele Leute denken Sie, dass Arduino eine sehr gute Lösung für die Heimautomatisierung und Robotik ist! Aber in Bezug auf die Kommunikation kommen Arduinos nur mit seriellen Verbindungen. Ich arbeite an einem Roboter, der permanent mit einem Server verbunden sein muss, auf dem ar

So bauen Sie Ihr eigenes Anemometer mit Reed-Schaltern, Hall-Effekt-Sensor und einigen Schrott auf Nodemcu - Teil 2 - Software - Gunook

So bauen Sie Ihr eigenes Anemometer mit Reed-Schaltern, Hall-Effekt-Sensor und einigen Schrotten auf Nodemcu - Teil 2 - Software: EinführungDies ist die Fortsetzung des ersten Beitrags "So bauen Sie Ihr eigenes Anemometer mit Reed-Schaltern, Hall-Effekt-Sensor und einigen Schrotten" auf Nodemcu - Teil 1 - Hardware" - wo ich zeige, wie man die Windgeschwindigkeits- und -richtungsmessung zusammenbaut

So bauen Sie Ihr eigenes Anemometer mit Reed-Schaltern, Hall-Effekt-Sensor und einigen Schrott auf Nodemcu. - Teil 1 - Hardware: 8 Schritte (mit Bildern)

So bauen Sie Ihr eigenes Anemometer mit Reed-Schaltern, Hall-Effekt-Sensor und einigen Schrott auf Nodemcu. - Teil 1 - Hardware: EinführungSeit ich mit dem Studium von Arduino und der Maker-Kultur begonnen habe, habe ich gerne nützliche Geräte aus Schrott- und Schrottstücken wie Kronkorken, PVC-Stücken, Getränkedosen usw. gebaut. Ich liebe es, eine Sekunde zu geben Leben für jedes Stück oder jeden Kumpel

So starten Sie Ihr eigenes Graffiti-Forschungslabor: 6 Schritte (mit Bildern)

So starten Sie Ihr eigenes Graffiti-Forschungslabor: Es ist einfach, Ihr eigenes gefälschtes Labor zu gründen, aber wir werden versuchen, es in diesen sechs pompösen Schritten schwierig erscheinen zu lassen