Inhaltsverzeichnis:

- Schritt 1: Materialien:

- Schritt 2: Entwerfen Sie Ihre Schaltung

- Schritt 3: Exportieren eines gespiegelten PCB-Negativs

- Schritt 4: Bereiten Sie die Folien vor

- Schritt 5: Bereiten Sie die Platine vor

- Schritt 6: Kleben Sie den Fotolackfilm

- Schritt 7: Belichten Sie den Fotolack

- Schritt 8: Entfernen Sie den unbelichteten Fotolack

- Schritt 9: Ätzen der Platine

- Schritt 10: Auftragen der Lötstoppmaske

- Schritt 11: Löten der Komponenten

- Schritt 12: Testen der LEDs

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:21.

- Zuletzt bearbeitet 2025-01-23 12:52.

Die Herstellung von Leiterplatten zu Hause ist wahrscheinlich eine aussterbende Kunst, da immer mehr Leiterplattenhersteller Ihre Leiterplatten bedrucken und zu einem vernünftigen Preis zu Ihnen nach Hause liefern lassen. Nichtsdestotrotz wird es sich als nützlich erweisen, zu wissen, wie man PCBs herstellt, wenn man Prototypen herstellt oder diese beschädigte Schaltung ersetzt, deren Versand Wochen dauern wird. Die zum Ätzen einer Leiterplatte erforderlichen Fähigkeiten können auch für das Ätzen vieler anderer Materialien mit kreativen Designs nützlich sein.

In diesem anweisbaren zeige ich Ihnen, wie Sie eine einseitige Platine ätzen, eine Lötmaske auftragen und einige SMD-Komponenten löten, um eine Testplatine für einige WS2812B RGB-LEDs zu machen.

Schritt 1: Materialien:

Hier ist eine Liste aller Materialien, die Sie zum Ätzen und Bestücken Ihrer Leiterplatte benötigen.

- Kupferplattierte Platte*

- Alkohol

- Aceton

- Kunststoffschale

- Ätzmittel**

- Platinenkomponenten

- Inkjet- oder Laserjet-Transparentfolien

- Pinzetten-Set

- Lötstation mit Heißluftpistole (für SMD)

- Fotolack

- Fluss

- Entlötgeflecht

- Lötpaste

- Lötmaske

* Von Glasfaser-Kupfer-plattierten Platten wird abgeraten, da sie etwas schwierig zu schneiden sein können.

**Ich habe eine 2:1 Wasserstoffperoxid- und HCl-Lösung mit 3% bzw. 30% verwendet.

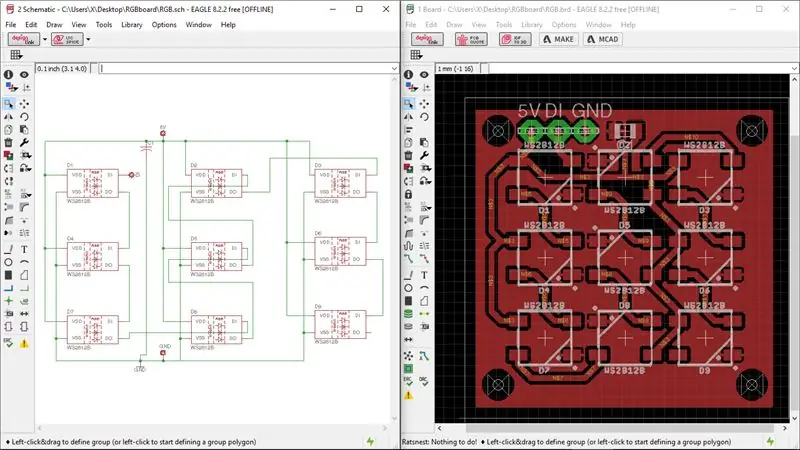

Schritt 2: Entwerfen Sie Ihre Schaltung

Es gibt viele Programme, um Ihre Schaltung zu entwerfen. Diejenige, die ich am häufigsten verwende, ist Eagle, die vielleicht nicht so fortschrittlich ist wie andere verfügbare PCB-Software, aber sie ist kostenlos und einfach zu bedienen. Es ermöglicht Ihnen, Boards mit bis zu zwei Schichten zu erstellen. Eagle wurde vor kurzem von Autodesk gekauft, so dass es in Zukunft im professionellen Bereich an Bedeutung gewinnen könnte.

Wenn Sie mit PCB-Design nicht vertraut sind, schlage ich vor, dass Sie sich andere Anleitungen ansehen. Es gibt auch großartige Tutorials auf YouTube, wie das von Jeremy Blum.

Auf dem Bild sehen Sie, wie eine Schaltung aussieht, wenn sie fertig ist. In diesem Fall wird diese Schaltung verwendet, um einige WS2812B-LEDs zu testen.

Ich habe die Eagle-Dateien angehängt, falls Sie die Schaltung speichern oder ändern möchten.

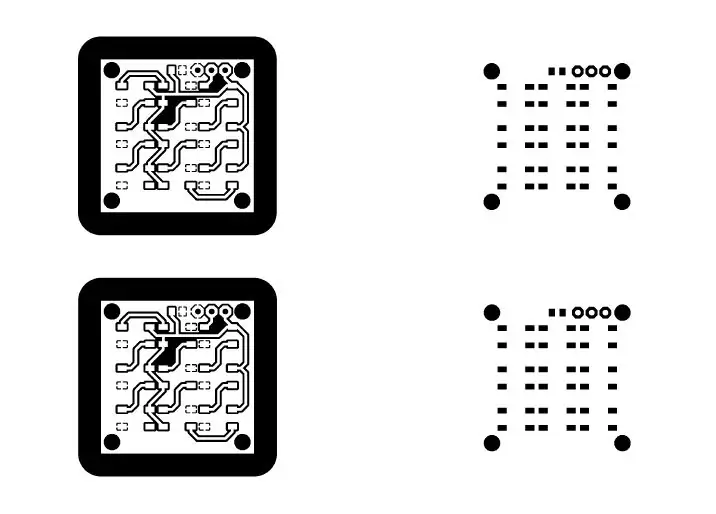

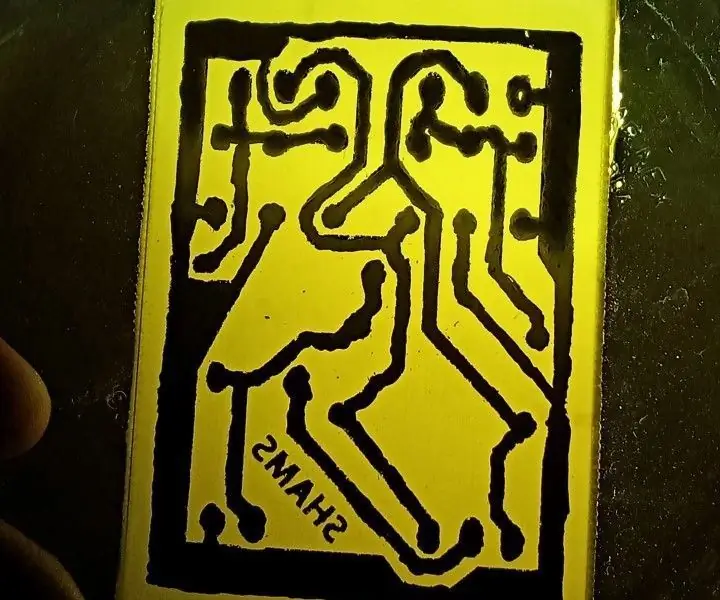

Schritt 3: Exportieren eines gespiegelten PCB-Negativs

Leider hat Eagle nicht die Möglichkeit, die Farben der Schaltung vor dem Drucken zu invertieren, daher sind einige zusätzliche Schritte erforderlich.

Sobald Sie Ihre Schaltung fertiggestellt haben, wählen Sie die Leiterbahnen, Pads und andere Dinge aus, die Sie ätzen möchten, und exportieren Sie sie in eine PDF-Datei. Machen Sie dasselbe nur für die Pads, dies wird verwendet, um die Lötmaske freizulegen.

Eagle gibt das PDF mit einer Auflösung von 600 dpi aus, was normalerweise der Auflösung Ihres Druckers entspricht, sodass keine Größenanpassungen erforderlich sind.

Um die Farben der PDF-Datei umzukehren, habe ich Gimp verwendet. Ich habe die Datei mit einer Auflösung von 600 dpi * geöffnet und die Farben invertiert, indem ich die Schaltung ausgewählt und das Invertierungswerkzeug verwendet habe. Ich habe auch die Pads daneben geklebt, um alles auf einmal zu drucken.

Ich habe die PDF-Datei angehängt, falls Sie diese Schaltung drucken möchten, es sollte keine Größenänderung erforderlich sein.

* Warnung: Das Einstellen einer anderen Auflösung in der Bearbeitungssoftware als 600 dpi führt beim Drucken zu Größenänderungen, die schwer zu korrigieren sind. Stellen Sie außerdem sicher, dass Ihre Schaltung gespiegelt ist, damit sie umgedreht werden kann, wobei der Toner oder die Tinte gegen die Platine drückt.

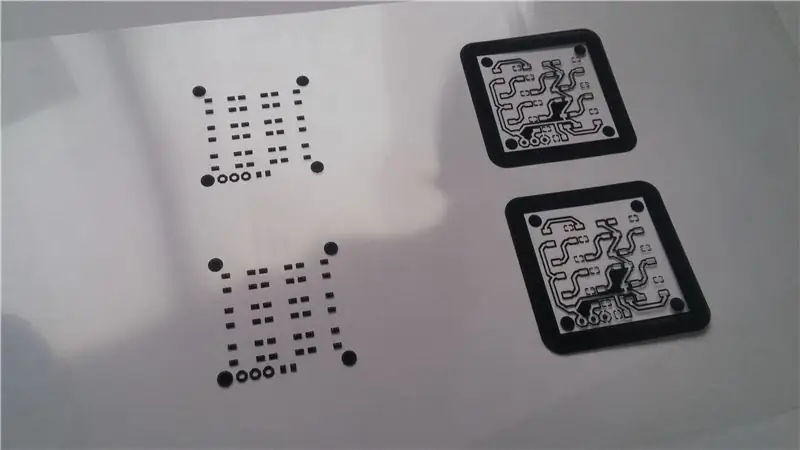

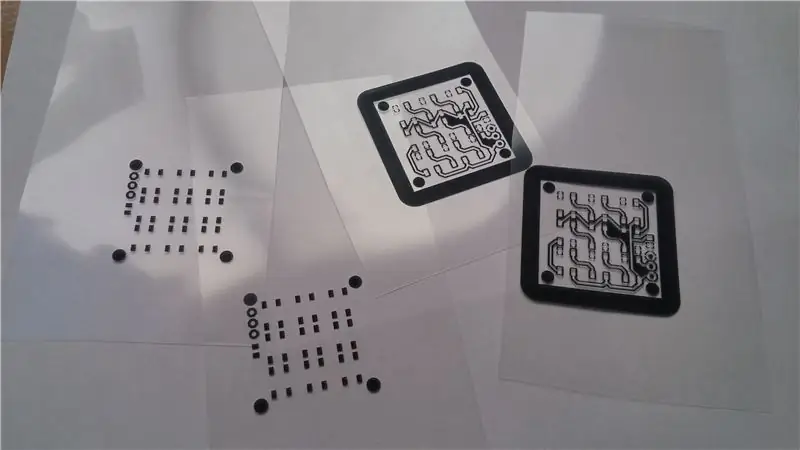

Schritt 4: Bereiten Sie die Folien vor

Nachdem sichergestellt wurde, dass alle Komponenten auf dem Papier gut auf die Schaltung passen, werden die Schaltung und die Pads auf eine Folie gedruckt.

Oftmals reicht eine Transparenz nicht aus, es können einige Löcher erscheinen, die das Licht durchlassen und exponierte Bereiche hinterlassen, wo wir sie nicht haben wollen. Dies kann ein großes Problem sein, das leicht behoben werden kann, indem eine weitere Transparenz darüber gestapelt wird.

Die Folien werden mit Epoxid verklebt und aufgereiht und das Epoxid wird aushärten gelassen. Es ist eine gute Idee, die Transparenz unter eine ebene Oberfläche zu legen, damit die Transparenz nach dem Aushärten des Epoxids vollständig flach ist. Der Überschuss wird abgeschnitten, bevor mit dem nächsten Schritt fortgefahren wird.

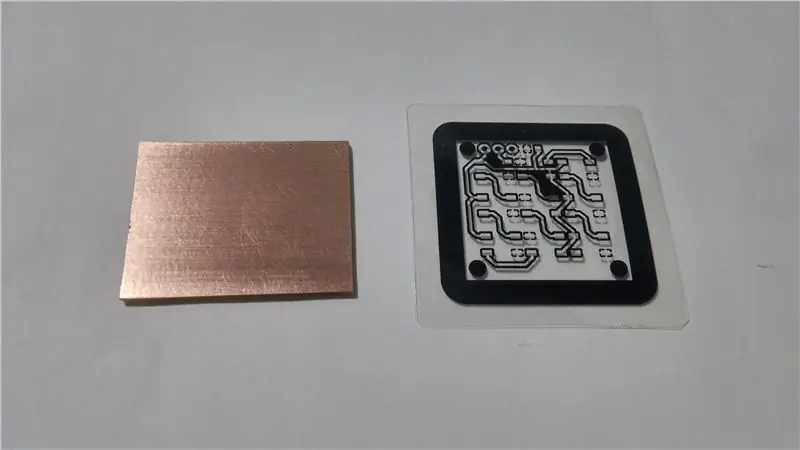

Schritt 5: Bereiten Sie die Platine vor

Die kupferplattierte Platte wird beidseitig geritzt und auf Maß gebrochen. Es wird auch mit einem Scoring Pad und etwas Seife gereinigt, um eine glänzende und saubere Oberfläche zu hinterlassen. Alkohol kann auch verwendet werden, um verbleibende Rückstände zu entfernen.

Achten Sie darauf, dass sich kein Staub oder Fingerabdrücke auf der Platine befinden, da Rückstände über den Erfolg des nächsten Schrittes entscheiden.

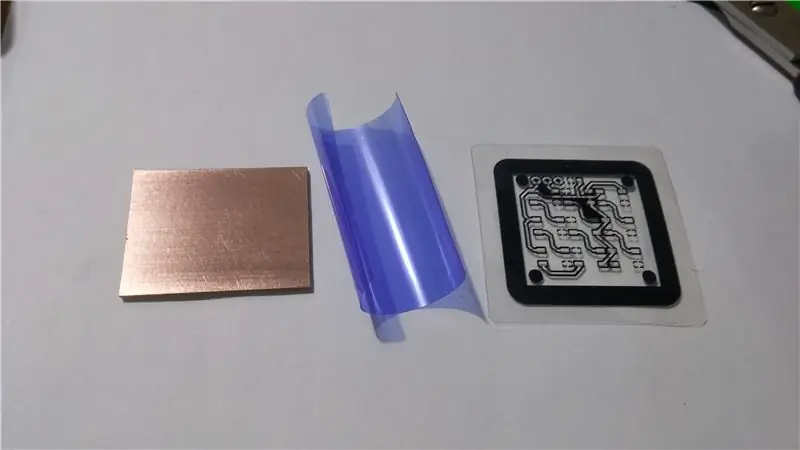

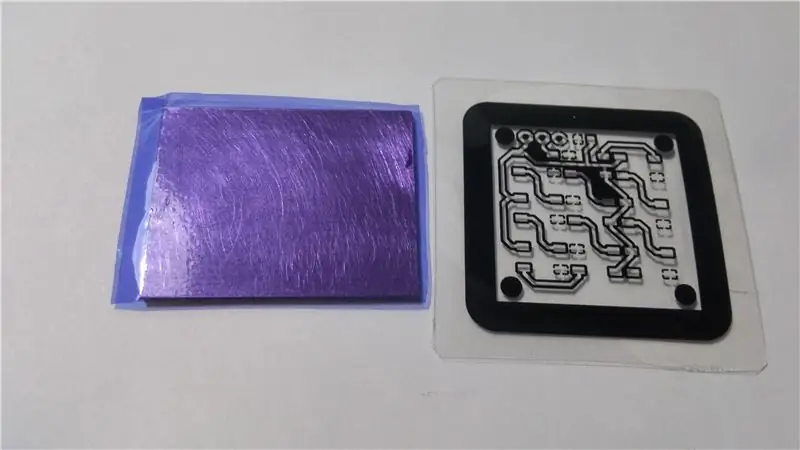

Schritt 6: Kleben Sie den Fotolackfilm

Schneiden Sie ein kleines Stück Photoresist-Folie ab. Der Film besteht aus drei Schichten, einem Kunststoff oben und unten und der Photoresist-Chemikalie in der Mitte. Zum Trennen der Folie lege ich zwei Stück Klebeband auf eine Kante und ziehe sie dann auseinander, eine klare Folie löst sich und wird weggeworfen, die klebrige Seite (die mit belichtetem Fotolack) klebt leicht ohne Luftblasen an der Platte.

Um die Folie vollständig auf die Platine zu kleben, muss etwas Wärme angewendet werden. Ein modifizierter Laminator ist oft die bevorzugte Methode, aber auch ein Bügeleisen oder ein Elektroherd können funktionieren. In meinem Fall verwende ich den Elektroherd in meiner Küche. Dazwischen wird ein Stück Papier verwendet, damit sich die Plastikfolie nicht zu stark erhitzt.

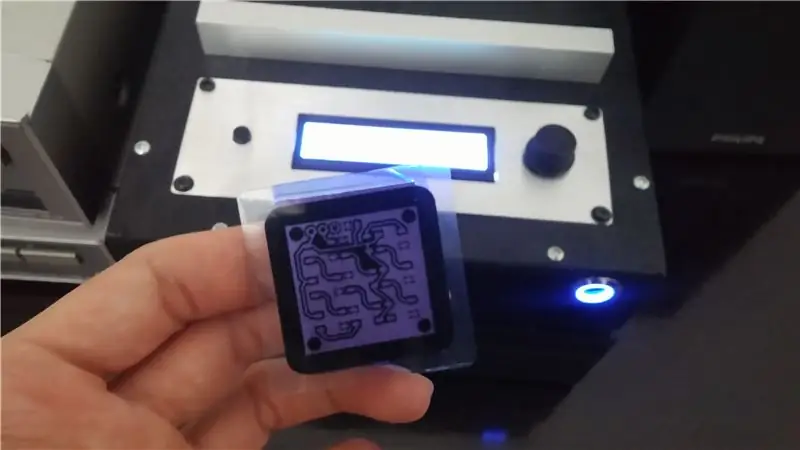

Schritt 7: Belichten Sie den Fotolack

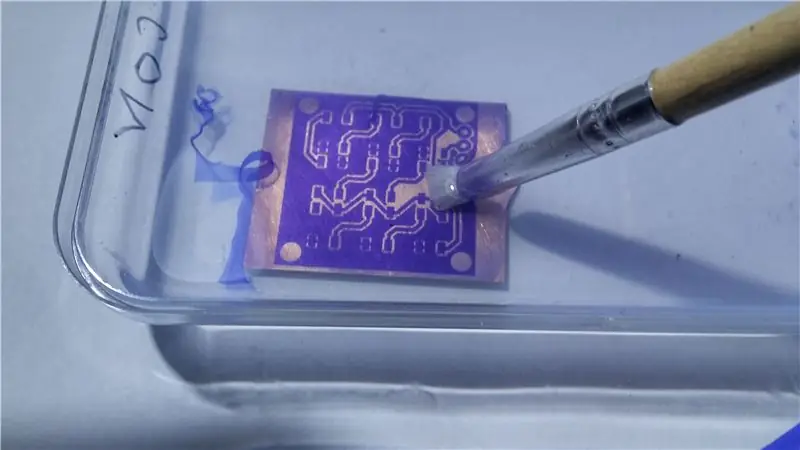

Die Folie haftet mit Hilfe eines Wassertropfens auf dem Fotolack. Anschließend wird es UV-Licht ausgesetzt.

Es ist wichtig, dass die Tinte oder der Toner auf der Folie Kontakt mit dem Karton hat, da sonst Licht zwischen Folie und Karton eindringen und einige Defekte verursachen kann.

Die Belichtungszeit hängt von der Stärke Ihrer UV-Quelle ab. In meinem Fall reichen 30 Sekunden in meinem selbstgebauten PCB-Belichter. Unter einer normalen CFL-Glühbirne können mehrere Minuten benötigt werden.

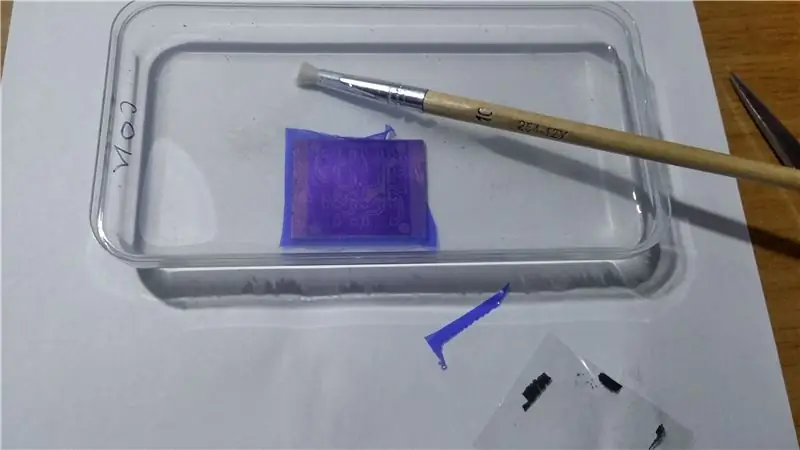

Schritt 8: Entfernen Sie den unbelichteten Fotolack

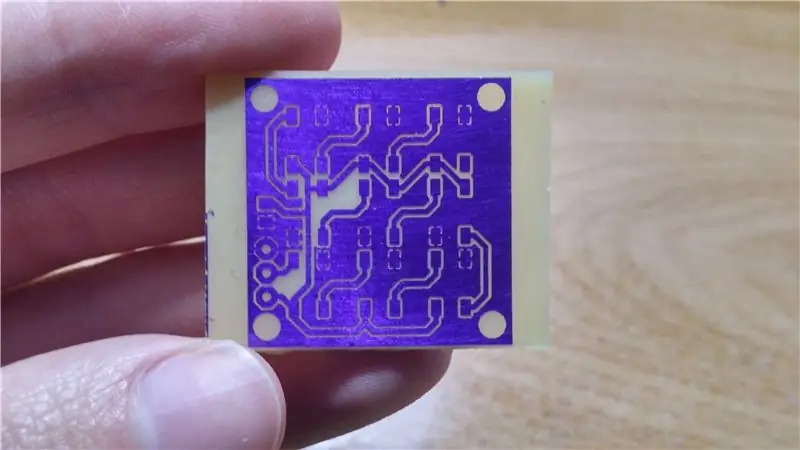

Sobald die Leiterplatte belichtet wurde, wird die Folie entfernt und die Plastikfolie, die den Fotolack hielt, abgezogen. Der Fotolack ist ausgehärtet und haftet an der Platine.

Unbelichteter Fotolack wird in einer Lösung von 1% Natriumcarbonat* entfernt. Um die unbelichteten Bereiche schnell aufzulösen, ist ein Pinsel erforderlich. Danach sollte die Kupferplatte sichtbar sein.

Danach wird die Platine erneut mit UV-Licht belichtet, um den Fotolack vollständig auszuhärten und für die Ätzung vorzubereiten.

*Natriumcarbonat wird auch als Waschsoda bezeichnet. Wenn Sie keinen Zugang zu Natriumcarbonat haben, können Sie es herstellen, indem Sie Natriumbicarbonat (Backpulver) in einem Ofen bei 200 ° C für ein paar Stunden erhitzen.

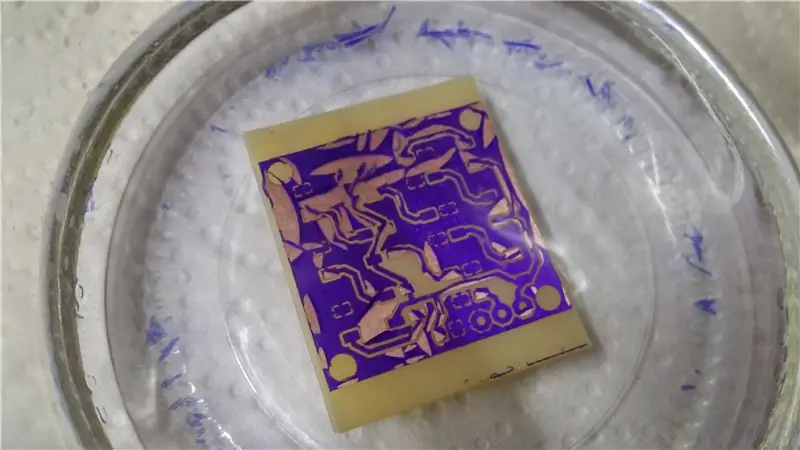

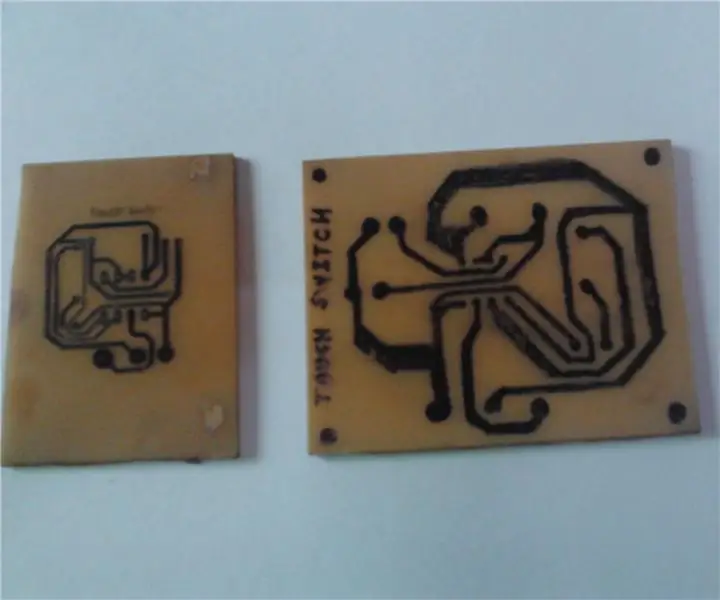

Schritt 9: Ätzen der Platine

Die Platine wird in einer Lösung aus 2:1 Wasserstoffperoxid und HCl (Muriatic Acid) geätzt, dies dauert normalerweise etwa 10 Minuten. Dann wird der Fotolack entfernt, indem die Platte in Aceton getaucht wird, bis sie sich ablöst.

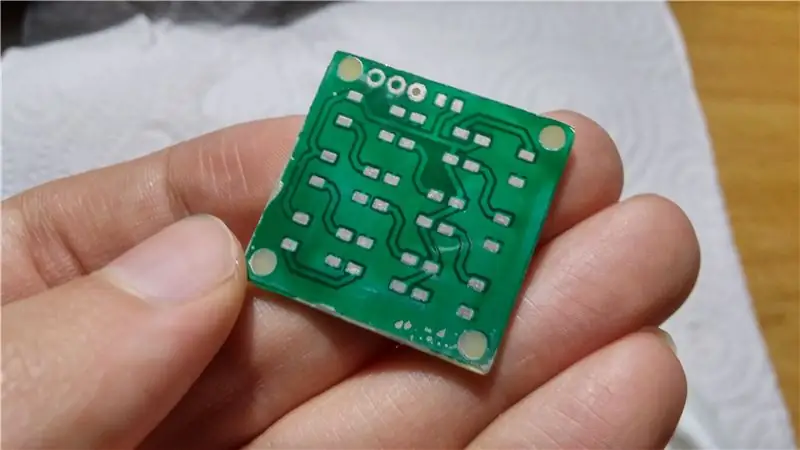

Die Kanten des Bretts werden abschließend besäumt und geschliffen. Nach dem Ätzen der Platine werden Durchgangsprüfungen durchgeführt, um sicherzustellen, dass keine Kurzschlüsse vorliegen.

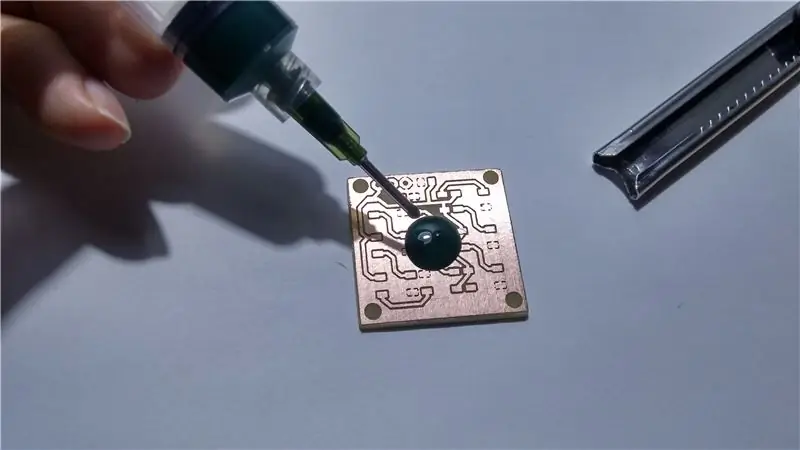

Schritt 10: Auftragen der Lötstoppmaske

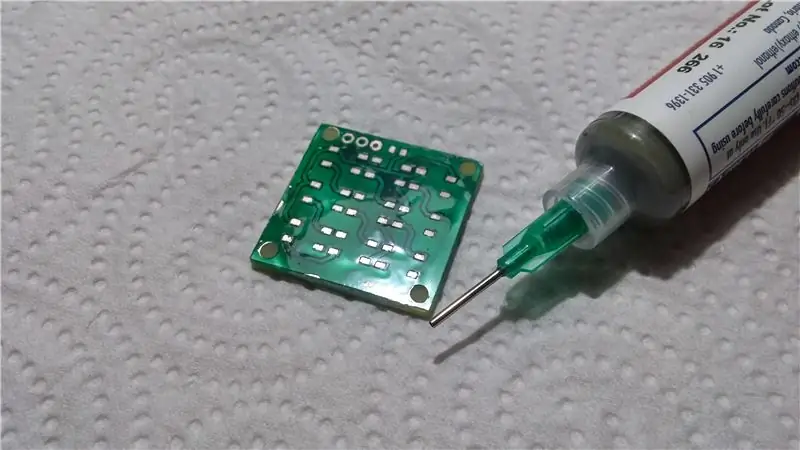

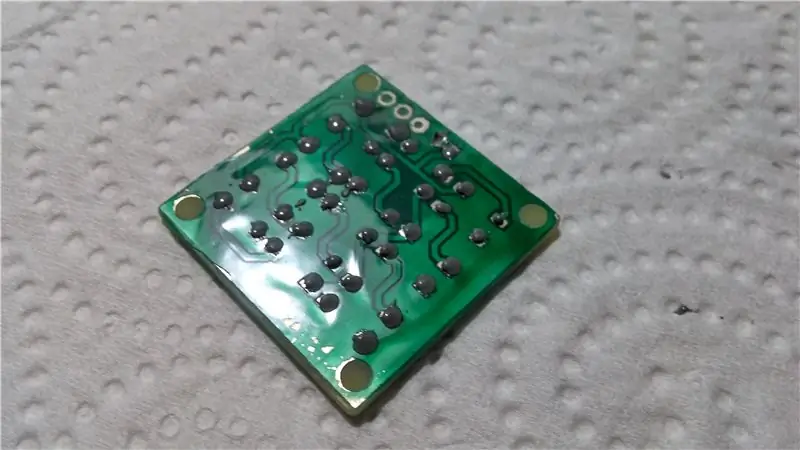

In der Mitte der Platine wird ein großer Klecks Lötstopplack aufgetragen. Das Transparent wird oben aufgeklebt und der Lötstopplack-Klecks wird gleichmäßig gequetscht. Der gleiche Prozess wie zuvor wird verwendet, um die Leiterplatte freizulegen. Der unbelichtete Lötstopplack wird mit Leitungswasser und einer Bürste entfernt.

In einigen Fällen kann die Lötstoppmaske an der Folie kleben, so dass ein Stück Polypropylenfolie dazwischen eingelegt wird. Wenn Sie das Brett mit Alkohol und einem Papiertuch reinigen, wird es ziemlich glänzend.

Das Auftragen von Lötstopplack kann etwas schwierig sein, wie Sie sehen, haben sich einige Stellen abgeblättert, aber das ist akzeptabel.

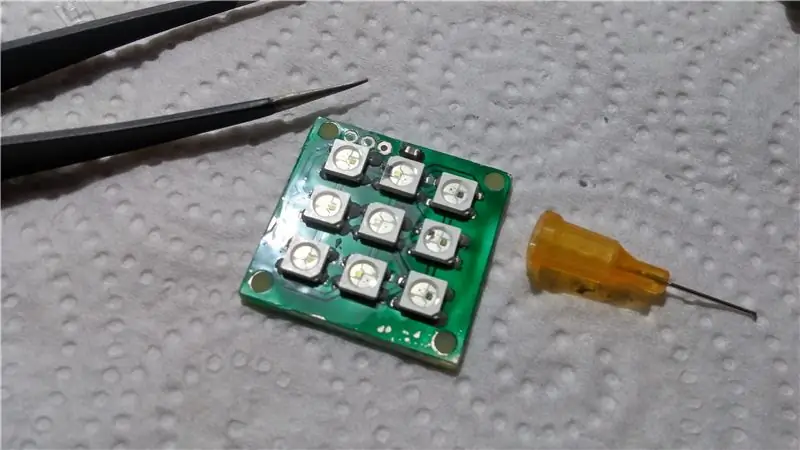

Schritt 11: Löten der Komponenten

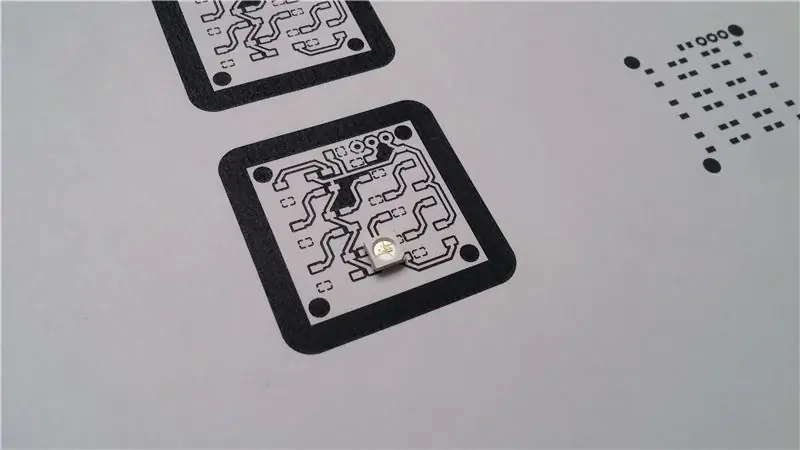

Auf jedes Pad wird etwas Lötpaste aufgetragen. Auf den Pads werden die SMD-Bauteile platziert. Machen Sie sich keine Sorgen, wenn es wie ein Durcheinander aussieht, denn nach der Wärmezufuhr zieht die Oberflächenspannung des geschmolzenen Zinns die Komponenten gerade. Die Lötstoppmaske verhindert, dass Lötzinn an anderen Stellen als den Pads haftet.

Die Bauteile werden mit einem Heißluftgebläse bei einer Temperatur von 300 °C für einige Sekunden erhitzt, bis die Lotpaste schmilzt. Anschließend lässt man sie einige Minuten langsam abkühlen. Andere Methoden können verwendet werden (Reflow, Hot Plate…).

Einige Stiftleisten werden an die Schaltung gelötet, bevor sie auf einem Steckbrett getestet werden.

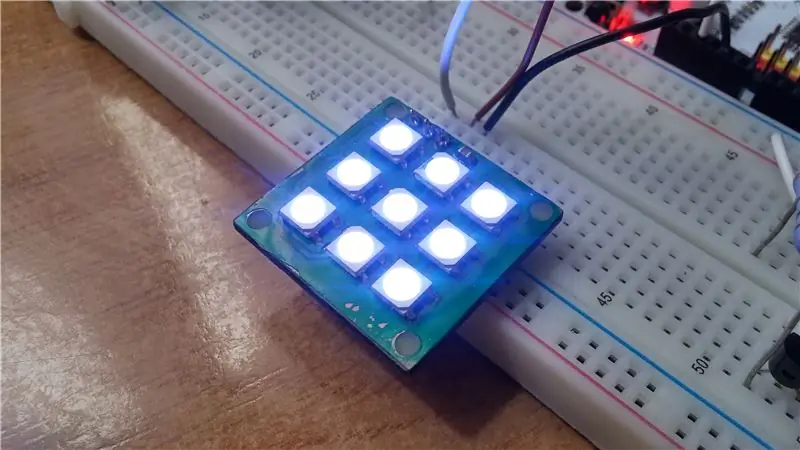

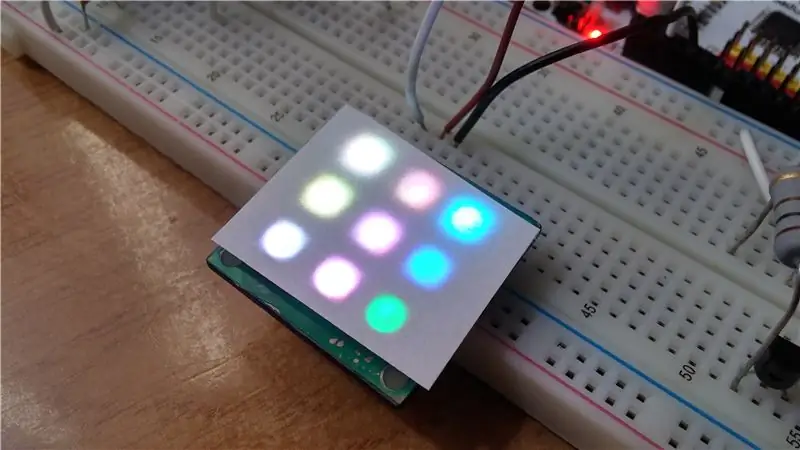

Schritt 12: Testen der LEDs

Zur Steuerung der LEDs wird ein einfaches Arduino-Programm mit der FastLED-Bibliothek verwendet. Das Gute an den WS2812B LEDs ist, dass sie keine Widerstände benötigen, da es einen internen IC gibt, der den Strom regelt. Mit einem einzigen Eingang kann auch ein ganzes Array angesteuert werden.

Dieses kleine Testboard wurde erfolgreich abgeschlossen und es ist an der Zeit, mit größeren Projekten fortzufahren.

Wenn Sie dieses Projekt mochten und ausführlichere Anleitungen zu einigen der hier besprochenen Themen sehen möchten, mögen Sie diese Anleitung und erwägen Sie, eine Stimme für den LED-Wettbewerb zu geben.

Danke fürs zuschauen!

Empfohlen:

Rc-Flugzeug zu Hause unter 60 US-Dollar herstellen – wikiHow

Wie man ein RC-Flugzeug zu Hause unter 60 US-Dollar herstellt: Heute zeige ich Ihnen, wie man ein RC-Flugzeug unter 60 US-Dollar baut. Sie können sich mein Video auf Youtube ansehen, um es zu verstehen. In dem Video habe ich den Preis in indischen Rupien angegeben, da ich ein indisches Publikum ansprechen möchte. Wenn dir mein Video gefällt, abonniere meinen Kanal für zukünftige u

Eine Leiterplatte zu Hause herstellen – wikiHow

Wie man zu Hause eine Leiterplatte herstellt: Drucken Sie zuerst Ihren Plan mit einem Laser-Jet-Drucker auf Papier

PCB zu Hause herstellen – wikiHow

Wie man PCB zu Hause herstellt: Website-Link: www.link.blogtheorem.comHallo alle, dies ist anweisbar ist über "Wie man PCB zu Hause macht" ohne spezielles Material. Als Student der Elektrotechnik versuche ich, DIY-Projekte zu machen, die einfache elektronische Schaltungen erfordern

Leitende Farbe zu Hause herstellen – wikiHow

Wie man leitfähige Farbe zu Hause herstellt: In diesem Tutorial zeige ich Ihnen, wie Sie leitfähige Farbe zu Hause herstellen und wie Sie damit Licht steuern können

Powerbank zu Hause herstellen – wikiHow

So stellen Sie eine Powerbank zu Hause her: Hallo Freund, wir können jederzeit eine Powerbank benötigen. In der Hauptsaison ist das Licht meistens nicht verfügbar. Wenn die Telefone entladen sind, können wir nichts tun diese Situation, indem Sie eine Powerbank herstellen. Mit Po