Inhaltsverzeichnis:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:21.

- Zuletzt bearbeitet 2025-01-23 12:52.

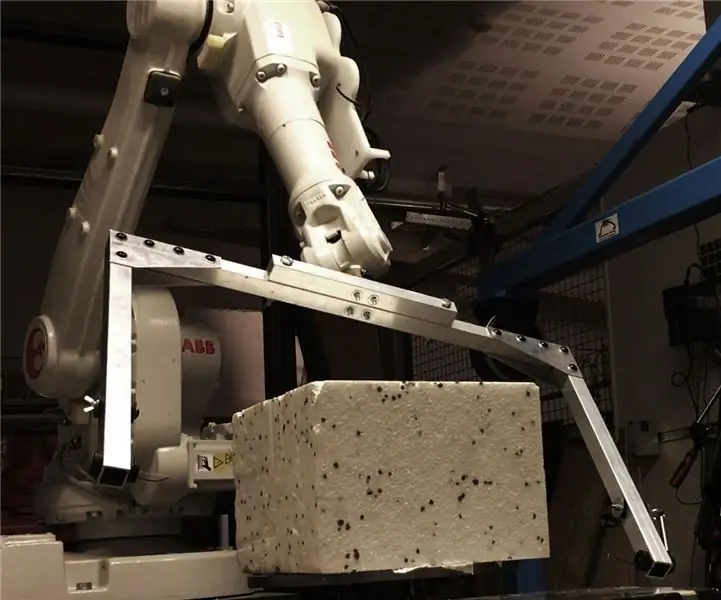

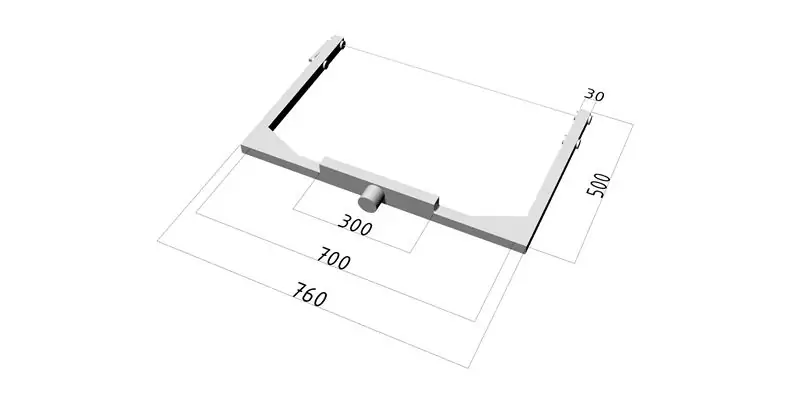

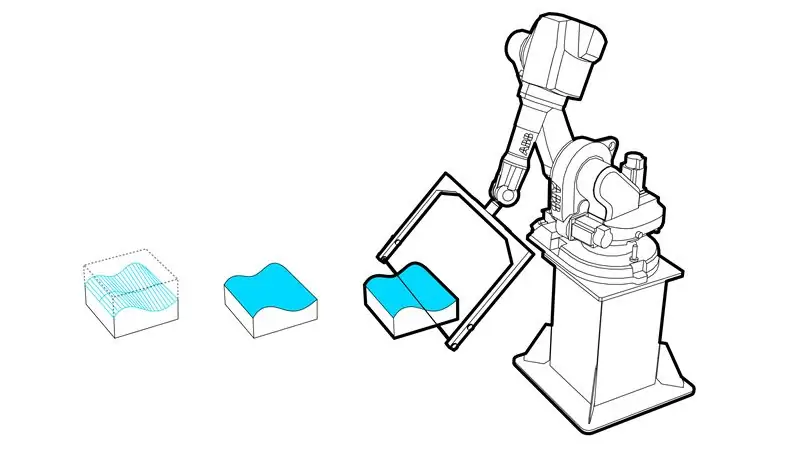

Im Rahmen meiner Abschlussarbeit am KADK in Kopenhagen habe ich mich mit Heißdrahtschneiden und Roboterfertigung beschäftigt. Um diese Herstellungsmethode zu testen, habe ich einen Heißdrahtaufsatz für den Roboterarm hergestellt. Der Draht musste 700 mm überspannen, aber das Material musste der Kraft widerstehen, den Draht durch den Schaumstoff zu ziehen, und leicht genug für die maximale Nutzlast des Roboters von 10 kg sein. Aluminium wurde wegen seines hohen Festigkeits-Gewichts-Verhältnisses gewählt. Das Werkzeug wiegt nur 2,5 kg und ist modular aufgebaut, so dass, wenn später eine größere oder kleinere Breite oder Länge benötigt wird, Teile ausgetauscht werden können, indem die Muttern und Schrauben, die es zusammenhalten, gelöst werden.

Schritt 1: Materialien

Materialien

- 30x30mm Vierkant-Aluminiumrohr, 2 Meter Länge

- 2mm Aluminiumplatte, 100x300mm

- 5mm Sperrholz, 50x150mm

- 2 x 10mm Schrauben (für den Bereich, der am Roboterarm befestigt wird)

- 10 x 4mm Schrauben (für die Eckstreben)

- 1 x 4 mm Schraube (um die Flügelmutter zu befestigen, die den Draht sichert)

- Ringschraube (zur Befestigung der Feder, die den heißen Draht sichert)

- Muttern passend zu den Schrauben

- Flügelmutter (zur Sicherung des heißen Drahtes)

- Unterlegscheiben passend zu den Schrauben

- Feder

- Isoliertes Kupfer-Elektrokabel, 5 Meter Länge

- 0-30V DC / 0-16 Ampere Netzteil (oder ähnlich)

- Manueller Werkzeugwechsler 'Schunk' (oder anderer Roboter-Werkzeugwechsler)

Werkzeuge:

- Mehrachsiger Roboterarm (ABB, KUKA usw.) mit einer maximalen Nutzlast von über 2,5 kg

- Metallschermaschine oder Bandsäge

- Säulenbohrmaschine (eine Bohrmaschine könnte auch funktionieren) mit einer Vielzahl von Bohrern von 2 mm bis 10 mm

- Kreissäge, die zum Schneiden von Metall geeignet ist

3D-Modell:

- Unten finden Sie einen Download für ein.3dm-Dateimodell des Designs, das in Rhino 3D oder AutoCAD geöffnet werden kann

Schritt 2: Schneiden

Die Größe des Aluminiumrohrs muss den obigen Maßen entsprechen, oder Sie können dies für Ihre eigenen Zwecke anpassen. Das Rohr kann mit einer für Metall geeigneten Kreissäge geschnitten werden, ich empfehle die Verwendung einer hartmetallbestückten Klinge. Um das Schneiden zu erleichtern, können Sie Ihr Aluminium mit Ethanol schmieren. Um Ihre Eckstreben zu erstellen, können Sie diese Form mit einer für Metall geeigneten Metallschere oder Bandsäge aus Ihrer Aluminiumplatte schneiden.

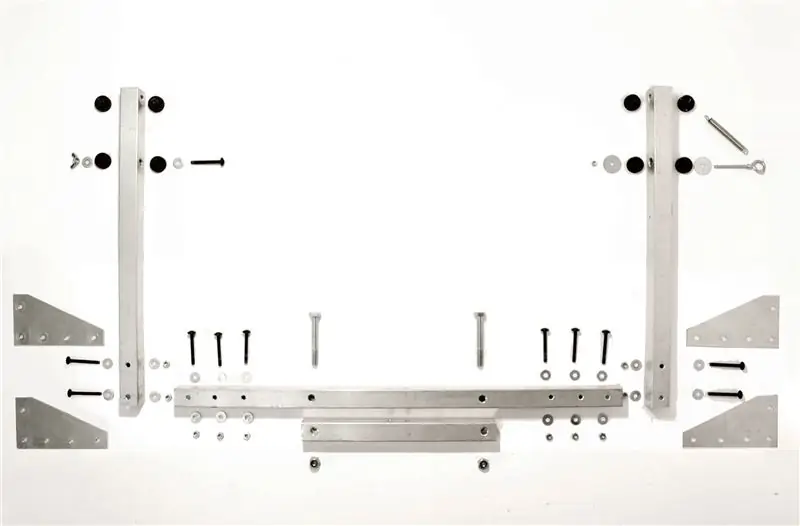

Schritt 3: Bohren

Um die Positionen der zu bohrenden Löcher zu finden, können Sie das Montagefoto anzeigen. Die Positionen Ihrer Löcher und die spezifische Größe der Rohre können je nach Verwendung variieren. Sie können eine Säulenbohrmaschine oder eine normale Bohrmaschine verwenden. Ich würde zuerst die Lochposition mit Bleistift messen und markieren. Dann würde ich Ihnen raten, mit einem Körner und einem Hammer ein "Grübchen" zu machen, um eine kleine Kerbe zu machen, um den Bohrer beim Bohren an die richtige Stelle zu führen. Sie sollten auch ein Gleitmittel wie Ethanol in Betracht ziehen, um das Schneiden zu erleichtern.

Schritt 4: Montage

Die Positionen Ihrer Löcher und die spezifische Größe der Teile können variieren, aber wichtig ist, dass Sie mindestens zwei Schrauben durch jedes Stück Aluminiumrohr an den Eckstreben und den beiden Rohrstücken, die mit dem Roboterarm verbunden sind, haben. Ich würde empfehlen, Unterlegscheiben zu verwenden, um die Kraftverteilung gleichmäßiger zu erhöhen, was Ihr Werkzeug robuster macht und auch die Toleranzen verringert und die Bearbeitungsgenauigkeit erhöht.

Es ist wichtig, den Hitzdraht von der Struktur des Werkzeugs zu isolieren, damit Sie die oben dargestellte Teilereihenfolge verwenden können. Meine Methode beinhaltete das Laserschneiden von Sperrholzstopfen, Sie könnten jedoch auch Korken aus einer Weinflasche oder einem anderen nichtleitenden Material mit ähnlichem Effekt verwenden. In den Steckern befindet sich eine Ringschraube mit einer Feder an einem Ende und einer Flügelmutter am anderen, mit denen der heiße Draht befestigt wird. Bei Verwendung eines Heißdrahtschneiders dehnt sich der Draht aus, daher ist es wichtig, eine Feder zu haben, um den losen Draht festzuziehen. Kabel für die Stromversorgung des Heißdrahts können ordentlich im Aluminiumrohr untergebracht werden, also stellen Sie sicher, dass Sie diese durchstecken, bevor Sie das Werkzeug zusammenschrauben.

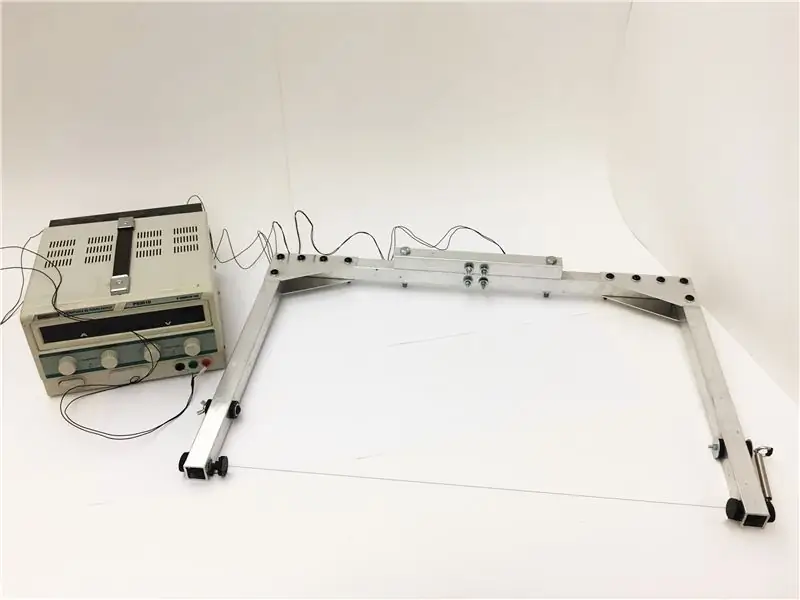

Schritt 5: Testen

Für den Draht habe ich 0,25 mm Nichromdraht wegen seines hohen spezifischen Widerstands verwendet, Sie können andere Drähte wie Edelstahl oder Konstantan ausprobieren. Um Ihren Heißdrahtschneider zu testen, sollten Sie Ihre Kabel an Ihr Netzteil anschließen, es einschalten und die Spannung langsam erhöhen. Sie sollten das Erhitzen des Drahtes riechen können. Wenn es heiß genug erscheint, können Sie mit einem Stück Schaumstoff sehen, ob es durchschneidet. Wenn ja, dann gut gemacht! Wenn nicht, versuchen Sie, die Einstellungen an Ihrem Netzteil anzupassen oder versuchen Sie es mit einem anderen Kabel.

Schritt 6: Werkzeugweg

Der Roboterarm ABB 1600 wurde in Rhino mit Grasshopper unter Verwendung des 'Robots'-Plug-Ins von Vicente Soler programmiert. Mit dem Plug-In können Sie Werkzeugwege erstellen, die auf die Roboterhardware geladen werden können. Das erstellte Skript nimmt 2 Kurven und teilt die Punkte entlang der Kurve und zeichnet Linien zwischen diesen Punkten. Die Linien dazwischen sind die Bereiche, durch die der heiße Draht verläuft, höhere Unterteilungen in Punkten auf den Kurven erzeugen eine höhere Genauigkeit der Oberfläche.

Schritt 7: Bearbeitung

Nachdem der Werkzeugweg aus Grasshopper exportiert wurde, können wir ihn mit RobotStudio von ABB auf den Roboterarm hochladen (dies ist anders, wenn Sie einen Roboterarm einer anderen Marke verwenden). Beim Programmieren des Werkzeugwegs wurde festgestellt, dass die Ein- und Austrittsbewegungen in den und aus dem Schaumstoff senkrecht zur Oberfläche sein sollten, um einen gleichmäßigen Schnitt zu erzielen. Es wurde auch festgestellt, dass eine Schnittgeschwindigkeit von 12 mm pro Sekunde mit 30 Volt zur Versorgung der Drahttemperatur einen glatten und gleichmäßigen Schnitt erzeugen würde, jedoch würde diese Kombination von Geschwindigkeit und Drahttemperatur für unterschiedliche Materialgrößen abgeschwächt.

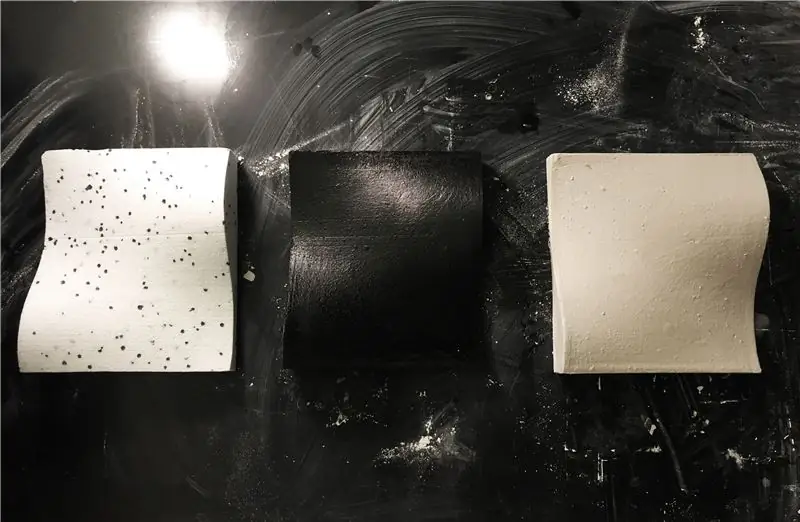

Schritt 8: Formen (optional)

Es gibt viele Verwendungsmöglichkeiten für dieses Werkzeug, aber für meine Studien habe ich die Schaumstoffstücke als Formen verwendet, also hier ist eine Idee, wofür Sie dieses Werkzeug verwenden könnten. Das Schaumstoffstück wurde als Form verwendet, um eine Platte aus Gips herzustellen. Dieses Schaumstoffstück wurde mit MDF und G-Klemmen gebunden, dann wurde Gips in die Form gegossen und trocknen gelassen. Die Platte wird dann entformt und kann entweder trocknen gelassen oder in einen Ofen gegeben werden, um schneller zu trocknen. Die Platte kann lackiert, behandelt oder unverändert belassen werden.