Inhaltsverzeichnis:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:20.

- Zuletzt bearbeitet 2025-01-23 12:52.

Im Jahr 2016 entwickelten 3 unserer Studenten bei Howest eine Aufbewahrungsbox für Ohrstöpsel, die an einem Gehstock befestigt werden kann. In diesem Jahr haben wir das Design für den universellen Einsatz weiter optimiert und digital angepasst. Menschen können unser Produkt ganz einfach verwenden, indem sie eine kurze Schulung absolvieren, die digital auf ihre Bedürfnisse zugeschnitten ist. Auf diese Weise können wir die verschiedenen Teile an die Anforderungen unserer Kunden anpassen.

Eine zweite Innovation des Designs ist das optimierte Magnetscharnier. Früher haben wir ein klassisches Stiftgelenk verwendet, das sich als nicht sehr langlebig erwiesen hat. Deshalb haben wir unser Produkt durch die Verwendung eines Magnetscharniers verbessert. Das Magnetscharnier hat den Vorteil, dass es viel haltbarer ist und sich leicht reparieren lässt, ohne die Box weiter zu beschädigen.

Drittens haben wir einen fortschrittlichen Prototyp erstellt, der für das Spritzgießen optimiert ist. Auf diese Weise kann das Produkt zu einer größeren Massenproduktion führen. Die Abmessungen der Form können an die Bedürfnisse des Benutzers angepasst werden. Anschließend erstellen wir mit diesen kundenspezifischen Maßen eine Testform. Der letzte Schritt dieses Testprozesses ist die Extrusion verschiedener Prototypen unter Verwendung unterschiedlicher Materialien.

Schritt 1: Tools und Programme

Dieses Projekt ist in zwei Teile gegliedert. Zunächst haben wir das ursprüngliche Design durch das Hinzufügen eines Magnetscharniers optimiert.

Zweitens haben wir das Produkt für den Spritzguss optimiert. Beides wird im Folgenden erklärt.

Je nach Wahl der Reproduktion des Produkts, 3D-Druck oder Spritzguss, haben Sie einen anderen Anforderungskatalog.

Was du brauchst? Sie finden ein PDF mit den benötigten Teilen (whatyouneed. PDF).

Die notwendigen STL-Dateien für den 3D-Druck können Sie wählen, um Standardvarianten zu verwenden. Die vier verfügbaren Varianten sind Schlüsselbox, USB-Box, Ohrstöpselbox und Augentropfenbox mit einem Durchmesser von ∅25,5. Oder Sie können Ihre eigene Box anpassen, indem Sie die Parameter anpassen. Wie das geht, wird im nächsten Schritt erklärt.

Wenn Sie eine Schachtel im Spritzgussverfahren herstellen möchten, lesen Sie zuerst die Anforderungen sorgfältig durch. Unten finden Sie alle notwendigen Dateien.

Schritt 2: Parameter anpassen

Wenn Sie keine passende Variante zum Anklicken Ihres Gehstocks oder Fahrrads finden, können Sie die Parameter anpassen und Ihre eigene Box zusammenstellen. Bevor Sie dies tun können, ist es wichtig, die Parameter zu kennen. Dies sind die Durchmesser Ihres Schlauchmaterials, die Höhe, Länge und Breite Ihres Objekts, das in die Box passen muss.

Nachdem diese gemessen wurden, können Sie die Parameter in Siemens NX eingeben, indem Sie der Anleitung folgen. Dieses Handbuch kann unten heruntergeladen werden.

Schritt 3: Produzieren

Nachdem alle Dateien gesammelt und angepasst wurden, können Sie mit der Herstellung des Produkts beginnen.

Suchen Sie für den 3D-Druck nach einem Fablab, einem Freund oder bestellen Sie es. Ein praktischer Link kann ein 3D-Hub sein, hier können Sie nach jemandem mit einem 3D-Drucker suchen und Ihre Datei senden. (Link:

Das Fräsen der Aluminiumform ist etwas komplizierter. Wenn Sie die programmierten Fusionsdateien verwenden, können Sie sofort nach einem Fablab mit einer CNC-Maschine suchen oder den Service auf 3D-Hub nutzen, der auch Formen fräsen kann. Link (https://www.3dhubs.com/cnc-machining)

Führen Sie eine letzte Kontrolle mit der Person durch, die die Maschine bedient. Insgesamt benötigen Sie 3 Stück Aluminium, die Abmessungen sind: 1. 2 mal 110x60x30mm 2. 1 mal 80x40x40mm

Das Fräsen der Aluminiumform ist etwas komplizierter. Wenn Sie die programmierten Fusionsdateien verwenden, können Sie sofort ein Fablab mit einer CNC-Maschine suchen oder den Service auf 3D-Hub nutzen, der auch Formen fräsen kann. Wenn Sie die Fusionsdateien nicht verwenden, müssen Sie zuerst neu laden Ihre Datei aus der Vorlage in Fusion und programmieren, welche Aktionen mit den entsprechenden Fräsköpfen nötig sind.

Wenn Sie die Fusionsdateien nicht verwenden, müssen Sie zunächst Ihre Datei aus der Vorlage neu in die Fusion laden und programmieren, welche Aktionen mit den entsprechenden Fräsköpfen erforderlich sind.

Schritt 4: Ergebnisfräsen

Nach ein paar Stunden sollten Ihre Kavitäten fertig sein und Sie können mit dem Spritzgießen beginnen.

Hier das Ergebnis nach dem Fräsen der Form. Sie sehen, dass die komplette Form aus 3 Teilen besteht

Schritt 5: Spritzguss: Do's and Dont's

Was du brauchst:

- Granulat (eigene Wahl, wir haben PP verwendet) - Cuttermesser - Klebeband - Drahtschneider - Holzbretter - Spritzgussmaschine

Wie es geht?

Schritt 1: Ermitteln Sie die viskose Temperatur Ihres Kunststoffs.

Schritt 2: Schalten Sie das Gerät ein und stellen Sie die richtige Temperatur ein. Lassen Sie die Maschine warmlaufen.

Schritt 3: Legen Sie die Form in die Maschine, achten Sie darauf, dass die Düse sehr heiß ist. Verwenden Sie ein Stück Restholz, um die Form auf die richtige Höhe zu bringen

Schritt 6: Spritzgießen des Teils

Nach dem Aufsetzen der Form wird die Maschine aufgewärmt. Sie können mit Spritzguss beginnen. Zentrieren Sie die Form mit der Düse. Schließen Sie die Sicherheitsabdeckung. Geben Sie das Granulat oben ein. Bewegen Sie den Griff langsam nach unten, Sie hören das Spritzen des Kunststoffs. Jetzt warten Sie, bis die Tube nicht mehr herunterfällt, dann ist die Form voll und Sie können den Griff wieder nach oben bringen. Lassen Sie die Form ausreichend abkühlen, danach können Sie die Spritzgussform entnehmen.

Schritt 7: Ergebnisse

Schritt 8: Endergebnis

Schritt 9: ANKLICKEN UND LOS

Empfohlen:

D4E1 Kamerahilfe für Linkshänder. Erweiterte Version.: 7 Schritte

D4E1 Kamerahilfe für Linkshänder. Fortgeschrittene Version.: Annelies Rollez, Cesar Vandevelde und Justin Couturon entwarfen 2012 einen linken Kameragriff für Barts (Grimonprez) Digitalkamera. Wir haben das Design überprüft und parametrisiert, damit es in einem flexiblen Produktionsprozess hergestellt werden kann. Auf diese Weise die linke Ca

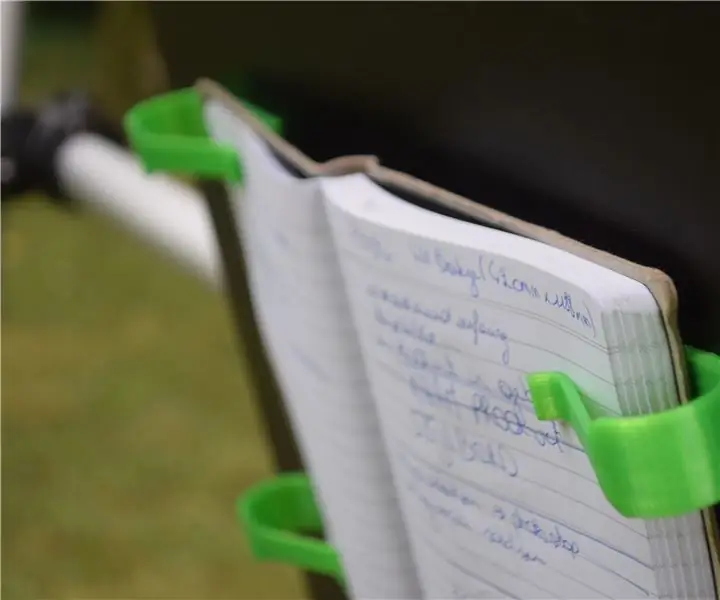

D4E1: Lesetool 2.0 (Erweiterter Produktionsprozess): 9 Schritte

D4E1: Lesetool 2.0 (Advanced Production Process): Info:- Zwei Studenten Industrial Product Design in Kortrijk (Belgien) haben dieses Lesetool entwickelt. Wir haben ausgehend von einem bestehenden Design angefangen und es zu einem anderen Design weiterentwickelt. Das Lesetool wurde ursprünglich für einen Client entwickelt

Lesehilfe D4E1: 9 Schritte (mit Bildern)

Lesehilfe D4E1: Katja liest gerne in ihrer Freizeit. Es konzentriert sich hauptsächlich auf Bücher und keine Zeitschriften. Wegen ihrer Muskelerkrankung war das Lesen nicht möglich. Sie hat Fibromyalgie und Spasmophilie. Fibromyalgie ist eine chronische Muskelschmerzerkrankung, die hauptsächlich mit

D4E1: Etikettenhilfe (Etikettenplakhulp2018): 6 Schritte (mit Bildern)

D4E1: Label-help (Etikettenplakhulp2018): Info: Eine Kooperation zwischen Studierenden Industrieproduktdesign und Studierenden Ergotherapie führte zu dieser "Labelhelp" Projekt. Wir haben ein Werkzeug entwickelt, das Bernard beim Aufkleben von Etiketten auf Marmeladengläser und Sirupflaschen hilft. Beide Größen benötigen etwas di

D4E1: Lese-Tool 2.0 (Grundlegender Produktionsprozess): 9 Schritte (mit Bildern)

D4E1: Reading-Tool 2.0 (Basic Production Process): Info:- Zwei Studenten Industrial Product Design in Kortrijk (Belgien) haben dieses Reading-Tool entwickelt. Wir haben mit einem bestehenden Design angefangen und es zu einem anderen Design weiterentwickelt. Das Lesetool wurde ursprünglich für einen Client entwickelt