Inhaltsverzeichnis:

- Schritt 1: Entwerfen der Leiterplatte (mit der Eagle-Software)

- Schritt 2: DIY PCB zu Hause

- Schritt 3: Löten der Komponenten auf die Platine

- Schritt 4: Ändern des Servos

- Schritt 5: Ändern der Uhr

- Schritt 6: Löten der restlichen Komponenten

- Schritt 7: Gehäuse für die Komponenten

- Schritt 8: Behälter für das Essen

- Schritt 9: Testlauf

- Schritt 10: So funktioniert die Schaltung

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:19.

- Zuletzt bearbeitet 2025-01-23 12:52.

Hallo, in diesem anweisbaren zeige ich Ihnen, wie ich mit einer alten Digitaluhr einen automatischen Haustier-Feeder gemacht habe. Ich habe auch ein Video eingebettet, wie ich diesen Feeder gemacht habe. Dieses instructable wird in den PCB-Wettbewerb aufgenommen und als Gefallen würde ich es begrüßen, wenn Sie unten für dieses instructable gestimmt haben. Es würde uns helfen, mehr tolle Projekte zu erstellen und sie auf instructables mit Ihnen zu teilen: D

Es gibt viele Methoden, um einen Futterautomat für Haustiere mit Mikrocontrollern zu erstellen, aber es gibt viele Leute da draußen, die Mikrocontroller als mühsam empfinden. Also beschloss ich, einen Futterautomat mit einem einfachen Timer (einer Digitaluhr mit Alarmfunktion) zu bauen, damit die Leute, die keine Mikrocontroller bevorzugen, nicht aus dem Elektronik-Hobby ausgeschlossen werden.

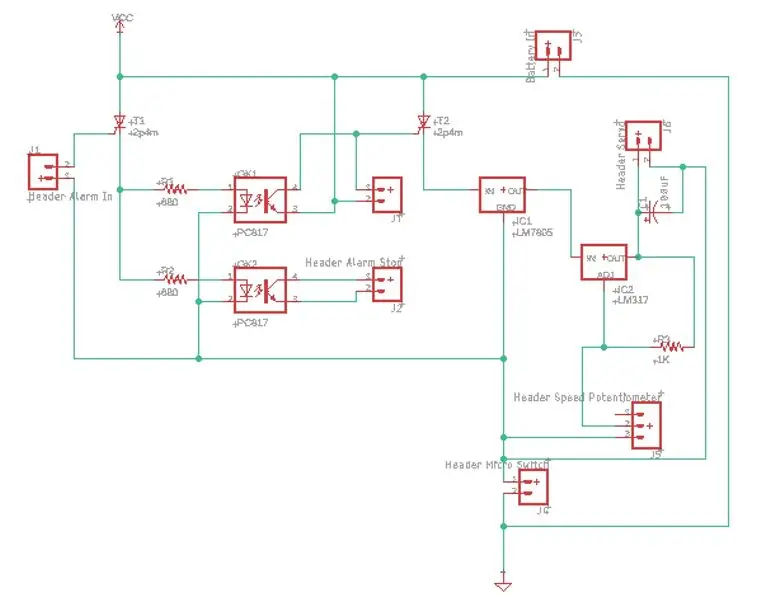

Die erforderlichen Eagle-Dateien werden unten angehängt.

WIE diese Schaltung funktioniert, wird am Ende der Anleitung beschrieben.

Die Werkzeuge, die Sie für dieses Projekt benötigen, sind:

- Helfende Hand beim Löten (optional)

- Fluss

- Lot

- Lötkolben

- Schraubenzieher

- Spitzzange

- Abisolierzange

- Heißklebepistole

Zusätzliche Werkzeuge, die Sie benötigen, wenn Sie Ihre Leiterplatte zu Hause herstellen möchten:

- Rauer Schwamm

- Laserdrucker

- Bügeleisen oder Laminator

- Behälter

- Eisenchlorid

- PCB-Bohrer

- Bohrer oder Drehwerkzeug

Die Komponenten, die Sie benötigen, sind:

- Einseitige kupferplattierte laminierte Platine (für DIY PCB)

- Magazinpapier (für DIY PCB)

- Thyristor 2p4m - 2

- LM7805 Spannungsregler - 1

- LM317 Einstellbarer Regler - 1

- PC817 Optokoppler - 2

- Widerstand 1k - 1

- Widerstand 820 Ohm - 2

- Kondensator 47uf 50v - 1 (kann bei Bedarf erhöht werden)

- Buchsenleisten

- Männliche Header

- Servo (Tower Pro-Micro Servo SG90) - 1

- Digitaluhr mit Alarmfunktion (die nicht jede Stunde piept) - 1

- Mini-Druckknopfschalter (hoch) - 3

- Kupfer Dot Board - 1

- Dünne flexible Drähte

- 10k Potentiometer - 1

- 9-Volt-Batterieanschluss - 1

- Miniatur-Schiebeschalter - 1

- Potentiometerknopf - 1

- Mikroschalter

- Muttern und Schrauben

- Kleiner Plastikbehälter (zum Aufbewahren der Lebensmittel)

- 9V Batterie

Schritt 1: Entwerfen der Leiterplatte (mit der Eagle-Software)

Es gibt viele Softwares zur Auswahl, wenn Sie eine Leiterplatte entwerfen müssen. Aber die Autodesk Eagle-Software stach für mich heraus, da sie sehr professionell ist und eine riesige Komponentenbibliothek bietet, die bei Bedarf noch erweitert werden kann und eine größere Möglichkeit bietet, die Leiterplatten anzupassen.

Wenn Sie Eagle noch nie zur Herstellung von Leiterplatten verwendet haben, laden Sie es jetzt kostenlos herunter.

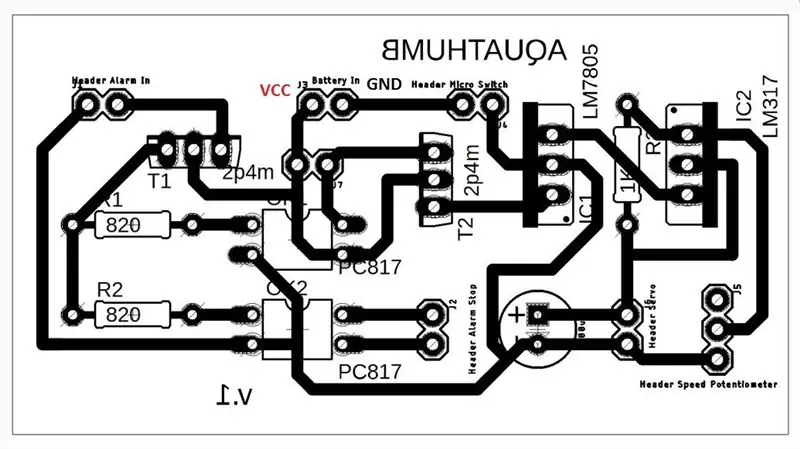

Ich werde die notwendigen Eagle-Dateien zusammen mit dem PDF anhängen, um die Platine auszudrucken.

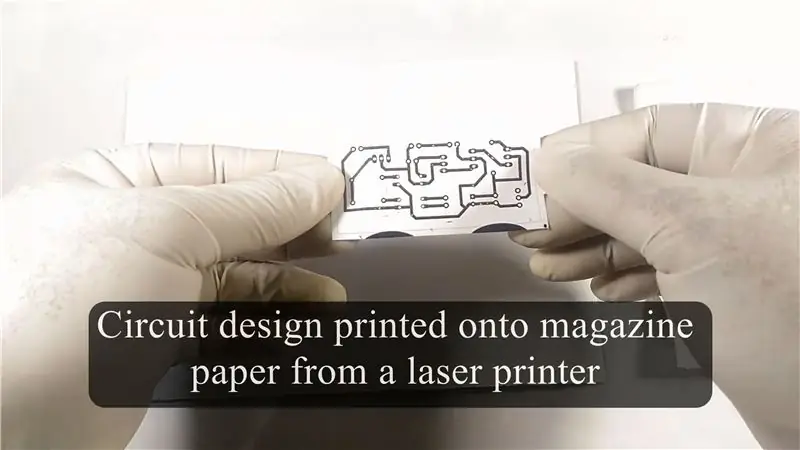

Denken Sie daran, es mit einem Laserdrucker auf Zeitschriftenpapier auszudrucken. Es hat nicht so gut funktioniert, wenn ich Hochglanzpapier verwendet habe.

Die Einstellung sollte beim Drucken auf "Tatsächliche Größe" gesetzt werden, damit der Ausdruck nicht verkleinert oder vergrößert wird.

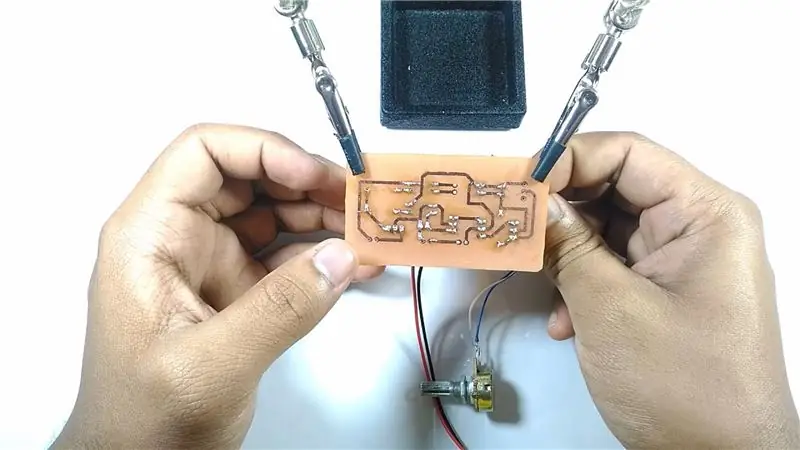

Schritt 2: DIY PCB zu Hause

Ich beschloss aus mehreren Gründen, meine eigene Leiterplatte zu Hause zu ätzen. Obwohl einige Unternehmen anbieten, PCBs für ein paar Dollar zu produzieren, sind ihre Lieferkosten ein Vielfaches des Preises, den sie für die PCB verlangen. Am Ende stellte ich fest, dass es eine unnötige Ausgabe war und der Kauf eines echten Haustierfutters billiger gewesen wäre. Ich mag auch die Zufriedenheit, nachdem ich meine eigene Leiterplatte hergestellt habe. Sicher, es ist ein bisschen knifflig, aber wenn man den Dreh raus hat, sind die Möglichkeiten endlos.

Die Schritte, die ich unternommen habe, um die Kupferplatte zum Ätzen vorzubereiten, sind:

- Ich habe einen groben Schwamm verwendet, um Schmutz oder Öle (von der kupferkaschierten Platte) abzuschrubben, damit der Toner gut am Kupfer haftet.

- Nachdem ich die Kupferplatte getrocknet hatte, legte ich sie auf das Zeitschriftenpapier, der bedruckten Seite zugewandt, und klebte sie auf ein Stück Papier.

- Danach faltete ich das Papier in zwei Hälften und begann darauf zu bügeln (das Bügeleisen sollte auf die maximale Hitze erhöht und der Dampf ausgeschaltet werden)

- Ich legte das Bügeleisen auf die Seite des Zeitschriftenpapiers und bügelte es ungefähr 5 Minuten lang.

- Danach habe ich vorsichtig die Kupferplatte vom gefalteten Papier entfernt und in Wasser gelegt (Vorsicht, es wird sehr heiß).

- Nachdem ich das Zeitschriftenpapier das Wasser aufsaugen ließ, begann ich, das Zeitschriftenpapier vorsichtig von der Kupferplatte zu lösen (nehmen Sie sich Zeit beim Abziehen).

- Danach habe ich es trocken gewischt.

- Ich habe einen Permanentmarker verwendet, um alle Lücken in den Spuren zu füllen, die sich beim Abziehen des Magazinpapiers gebildet haben könnten.

Die Schritte, die ich unternommen habe, um das Kupferbrett zu ätzen:

- Ich habe Eisenchlorid verwendet, um die Kupferplatte zu ätzen. Bitte seien Sie beim Umgang mit Eisenchlorid vorsichtig.

- Das Kupfer beginnt sich nach und nach aufzulösen. Der Ätzprozess kann ungefähr 10 Minuten dauern.

- Als es fertig war, spülte ich es mit Wasser ab und wischte es trocken. (Lassen Sie es NICHT im Eisenchlorid, auch wenn das unerwünschte Kupfer gelöst ist, da sonst auch die Spuren weggefressen werden).

Finalisieren der Platine:

- Ich benutzte einen Bohrer, um die notwendigen Löcher in der Platine zu stanzen.

- Nachdem ich alle Löcher gebohrt hatte, benutzte ich Stahlwolle, um den Toner abzuschrubben und die Kupferspuren darunter freizulegen.

- Auf der anderen Seite habe ich auch die Stahlwolle verwendet, da der Bohrvorgang es rau machen kann.

- Ich wischte es ab und es ergab eine wirklich schöne Leiterplatte.

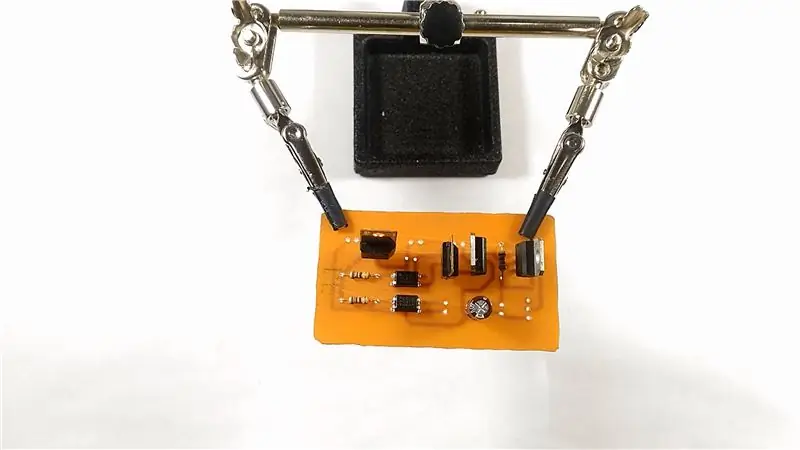

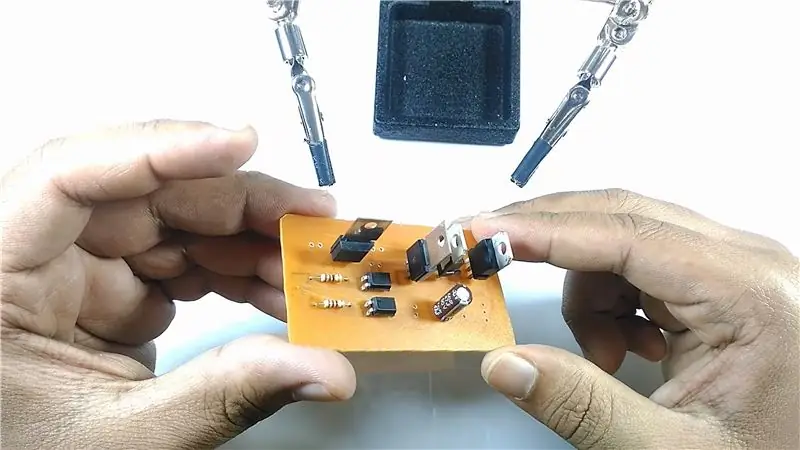

Schritt 3: Löten der Komponenten auf die Platine

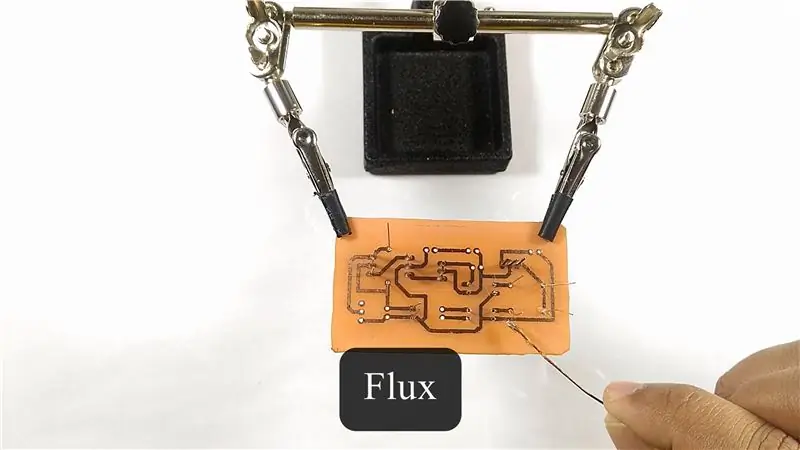

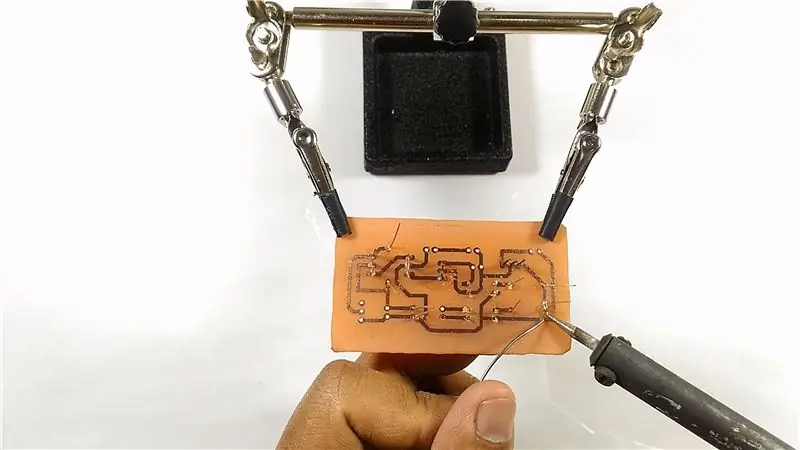

Die meisten Leute empfinden das Löten als mühsame Aufgabe. Aber wenn Sie die richtige Vorgehensweise befolgen, werden Sie sich in das Löten verlieben und die bestmögliche Lötverbindung erhalten.

- Stellen Sie sicher, dass Sie immer einen Absaugventilator in der Nähe Ihres Arbeitsplatzes haben, um die Dämpfe von der Flussmittelverbrennung abzusaugen (es ist tatsächlich das Flussmittel, das die Dämpfe verursacht, nicht das Lot, und dies ist schädlich für Ihre Lunge).

- Verwenden Sie KEINE Handschuhe (dies mag widersinnig klingen, aber Sie arbeiten mit einem Werkzeug, das viel Wärme abgibt. Wenn es Ihre Handschuhe berührt, spüren Sie möglicherweise kein Brennen, bis die Handschuhe auf Ihren Händen schmelzen. Vertrauen Sie mir, Sie tun es Sie wollen kein brennendes Gummi oder Latex an Ihren Händen.

- Reinigen Sie immer Ihre Spitze, bevor Sie jede Komponente löten. Eine oxidierte Spitze erzeugt keine perfekte Lötstelle. Verwenden Sie einen nassen Schwamm (speziell zum Löten hergestellte, die nicht schmelzen und ziemlich billig sind). Verwenden Sie KEIN grobes Schleifpapier, um Ihre Lötspitze zu reinigen, da sich die Schutzschicht abnutzt und Sie mit blankem Metall zurückbleiben.

- Verwenden Sie Flussmittel (glauben Sie mir, das hilft sehr)

Die Komponenten, die Sie auf diese Platine löten müssen, sind:

- Thyristor 2p4m - 2

- LM7805 Spannungsregler - 1

- LM317 Einstellbarer Regler - 1

- PC817 Optokoppler - 2

- Widerstand 1k - 1

- Widerstand 820 Ohm - 2

- Kondensator 47uf 50v - 1 (kann bei Bedarf erhöht werden)

- Buchsenleisten

- Männliche Header

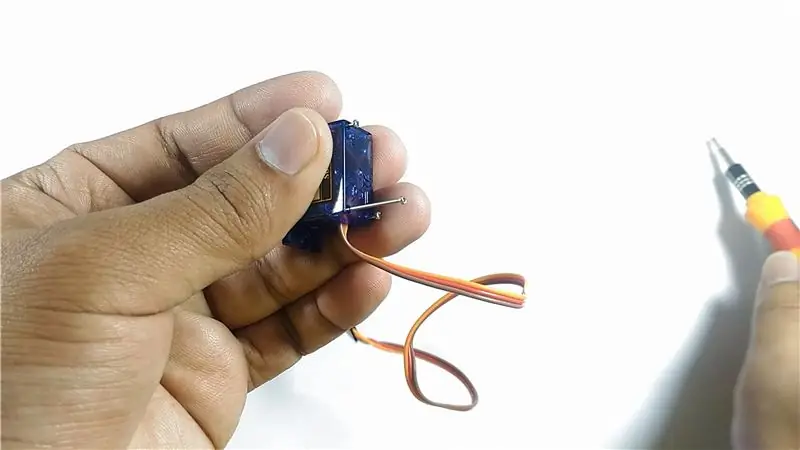

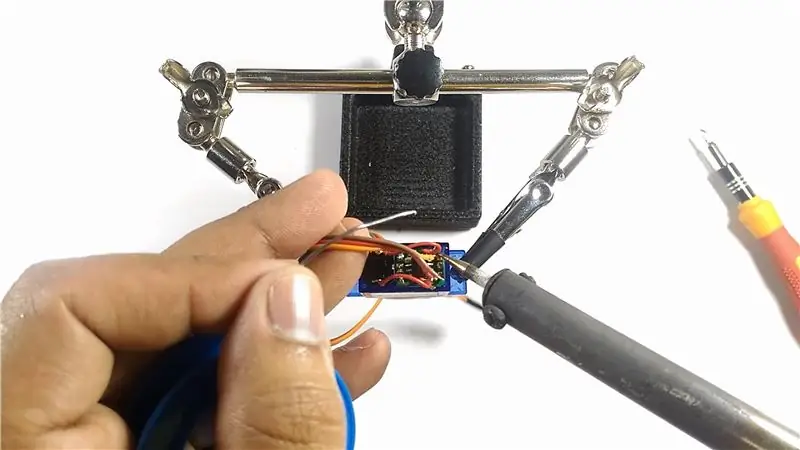

Schritt 4: Ändern des Servos

Servos können sich normalerweise nicht kontinuierlich drehen. Sie werden normalerweise mit einem Mikrocontroller verwendet, um die Position einzustellen.

Die Schritte, die ich unternommen habe, um es kontinuierlich zu drehen, sind:

- Ich habe die Abdeckung des Servos entfernt, nachdem ich die Schrauben entfernt hatte

- Ich entlötete die Drähte von der Schaltung im Servo und verbinde sie direkt mit dem Motor.

- Ich habe die vordere Abdeckung, die das Getriebe beherbergt, auseinandergenommen, um den Endanschlag zu entfernen, der das kontinuierliche Drehen des Servos verhindert.

- Aber aus irgendeinem Grund hatte mein Servo keinen Endanschlag, also habe ich alles wieder eingebaut.

Der Grund, warum ich anstelle eines normalen Motors ein Servo verwendet habe, ist, dass das Servo einfach auf ein Gehäuse montiert werden kann und der Lebensmittelbehälter mit nur einer Schraube daran befestigt werden kann.

Er schlägt zwei Fliegen mit einer Klappe.

Schritt 5: Ändern der Uhr

Die meisten Armbanduhren verfügen über eine Alarmfunktion, die Sie mit einem Piezo-Summer benachrichtigt, wenn eine eingestellte Zeit erreicht ist. Für dieses Projekt benötigen Sie genau das, aber es sollte nicht jede Stunde piepen. Einige Uhren haben den stündlichen Alarm, der den Feeder stündlich auslösen würde. Wir wollen keine übergewichtigen Haustiere.

Hier sind die Schritte, die ich unternommen habe:

- Ich habe zuerst die Alarmfunktion getestet und danach überprüft, welche Taste den Alarm ausschaltet. Scheint, als ob der Knopf für das Licht den Alarm in dieser speziellen Uhr ausschaltet.

- Danach habe ich die Uhr zerlegt.

- Die beiden Kontakte, die den Piezo-Summer berühren, senden ihm das Signal, und wir benötigen diese Anschlüsse, um unsere Schaltung auszulösen.

- Die Tasten funktionieren durch Berühren des gemeinsamen Kontakts mit den Anschlüssen am Stromkreis der Uhr.

- Nach dem Abschrauben der Batteriehalterplatte habe ich die gemeinsamen Kontakte abgebrochen, die als Tasten dienen.

- Ich habe einen Draht an die Platte gelötet, damit ich ihn als gemeinsamen Kontakt verwenden kann.

- Ich lötete einen anderen Draht an die Klemme, die mit dem Piezo-Summer verbunden ist.

- Danach habe ich das Display vom Stromkreis getrennt, damit ich Drähte an seine Tastenkontakte anlöten kann.

Wie ich eine Basis gemacht habe, um die Tasten zu halten:

- Ich lötete 3 Mini-Druckknopfschalter auf ein Stück Dotboard, mit dem die Einstellungen der Uhr geändert werden.

- Ich habe einen Anschluss aller 3 Schalter an den gemeinsamen Kontakt der Uhr angeschlossen.

- Anschließend die Knöpfe der Uhr mit den einzelnen Schaltern verbunden.

- Die Batterieplatte wurde an den gemeinsamen Anschluss der Schalter angelötet und der Anschluss für den Piezo-Summer mit Verlängerungsdrähten verbunden.

- Ich habe auch ein Kabel an den Alarmtrennschalter angeschlossen, von dem wir herausgefunden haben, dass es der Knopf für das Licht an der Uhr ist.

Nachdem ich all das erledigt hatte, schraubte ich die Uhr wieder an Ort und Stelle.

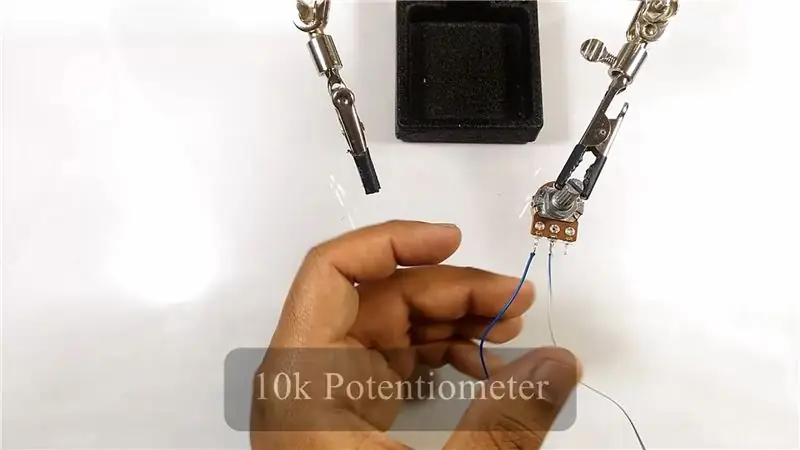

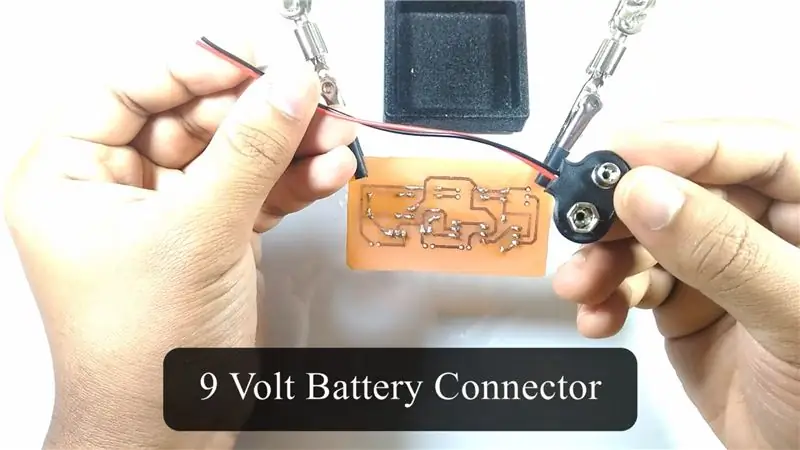

Schritt 6: Löten der restlichen Komponenten

Die restlichen Komponenten, die gelötet werden mussten:

- Ich habe zwei Drähte an den linken und mittleren Pin eines 10K-Potentiometers gelötet.

- Ich habe auch einen 9-Volt-Batteriestecker an die Platine gelötet.

- Das Potentiometer wurde auch auf die Platine gelötet.

- Der Alarmsignaleingang wurde mit dem ersten Thyristor und der gemeinsame Kontakt mit der Masse der Platine verbunden.

- Der Alarm-Ausschaltdraht wurde mit dem Kollektor des zweiten Optokopplers verbunden und der Emitter wurde mit Masse verbunden.

- Danach lötete ich einige Drähte ein, die an einen Mikroschalter angeschlossen wurden.

- Ich habe einen Mini-Schiebeschalter zwischen der Platine und dem Mikroschalter hinzugefügt, damit der Feeder bei Bedarf ausgeschaltet werden kann.

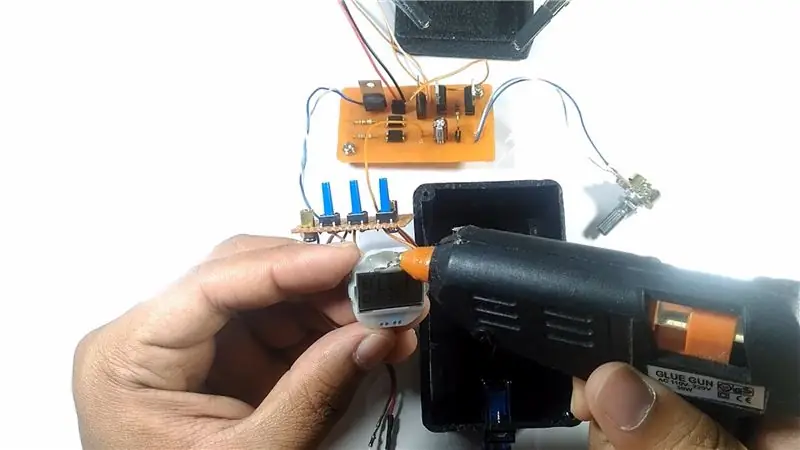

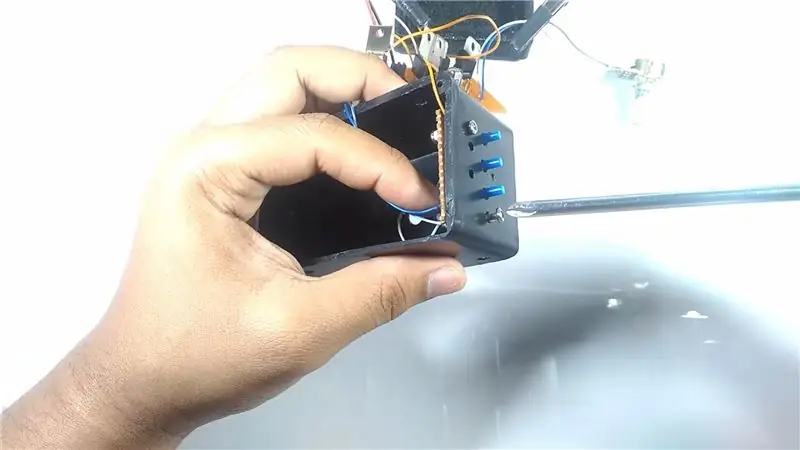

Schritt 7: Gehäuse für die Komponenten

Die Schritte, die ich unternommen habe, um alle Komponenten in ein Gehäuse zu installieren:

- Ich habe ein Plastikgehäuse verwendet, das ich zuvor mit den notwendigen Öffnungen versehen habe.

- Ich steckte das Servo in die notwendige Öffnung und verschraubte es.

- Ich benutzte Heißkleber, um die Uhr an das Gehäuse zu kleben.

- Danach habe ich die Knöpfe der Uhr mit dem Gehäuse verschraubt (alle 3 Knöpfe scheinen einwandfrei zu funktionieren).

- Ich schloss das Servo an die Platine an und installierte das Potentiometer und den Schiebeschalter am Gehäuse.

- Danach habe ich die Drähte für den Mikroschalter durch die kleine Öffnung in der Nähe des Servos herausgeführt und die Platine auf das Gehäuse geschraubt.

- Am unteren Gehäusedeckel habe ich eine Kunststoffklemme befestigt, damit der Futterautomat leicht an einem Aquarium montiert werden kann und den Deckel verschraubt.

- Ich habe einen Drehknopf auf das Potentiometer gelegt, damit es einfacher einzustellen ist.

- Ich habe die Drähte für den Mikroschalter abgeschnitten und an die Öffner des Mikroschalters gelötet.

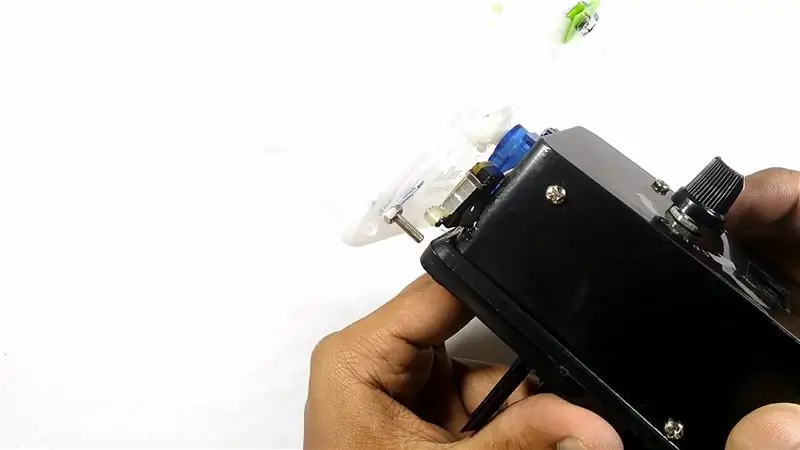

Schritt 8: Behälter für das Essen

Ich habe einen Plastikbehälter verwendet, um das Futter aufzubewahren, das vom Futterautomaten ausgegeben werden soll.

- Ich habe mehrere Öffnungen gemacht, jede für unterschiedliche Funktionen.

- Als Trennwand habe ich ein Stück Plastik verwendet, zu dem ich auch eine Öffnung für das Essen gemacht habe.

- Ich benutzte Heißkleber, um es an den Behälter zu kleben.

- Ich habe auch ein weiteres Stück Plastik als verstellbare Abdeckung verwendet, um die Menge an Futter zu begrenzen, die aus dem Futterautomat herausfällt.

- Ich benutzte eine Mutter und eine Schraube, um die verstellbare Abdeckung am Behälter zu halten.

- Ich benutzte Heißkleber, um die Nuss an Ort und Stelle zu kleben.

- Danach klebte ich den Arm des Servos mit Heißkleber auf die mittlere Öffnung des Behälters.

- Ich fügte der Öffnung am Rand eine Mutter und eine Schraube hinzu. Dies wird verwendet, um den Mikroschalter auszulösen.

- Danach habe ich den Behälter mit der mitgelieferten Schraube am Servo befestigt.

Schritt 9: Testlauf

Beim ersten Test läuft das Servo weiter, ohne nach einer Umdrehung anzuhalten. Also müssen wir den Bolzen einstellen, der den Mikroschalter auslösen soll.

Es scheint es beim zweiten Test richtig auszulösen.

Ich fügte den Deckel des Behälters hinzu und testete ihn erneut. Es scheint perfekt zu funktionieren.

Ich ging voran und beschriftete den Ein-Aus-Schalter und die Knöpfe, die die Uhr steuern.

Durch Drehen des Potentiometers können wir die Geschwindigkeit einstellen, mit der sich das Servo dreht.

Ich fügte etwas Fischfutter hinzu und schaltete den Feeder ein. Danach habe ich die zeitgesteuerte Fütterungsfunktion getestet. Es funktioniert auch perfekt.

Schritt 10: So funktioniert die Schaltung

Grundsätzlich löst der Uhrenalarm die Futterausgabe aus und der Mikroschalter schaltet die Drehung aus, wenn eine vollständige Umdrehung abgeschlossen ist.

Der vollständige Prozess ist der:

- Die Uhr sendet einen Impuls an den Piezo-Summer, der den Ton verursacht, den Sie hören.

- Der Impuls ist sehr klein, daher verwenden wir einen Thyristor, um den Impuls aufzunehmen.

- Der Impuls schaltet den Thyristor ein und lässt Strom durch.

- Aber der Impuls schaltet sich schnell ein und aus (was den Piep-Stop-Piep-Stop-Sound verursacht), also brauchen wir einen zweiten Thyristor, um ihn eingeschaltet zu halten.

- Wenn der erste Thyristor eingeschaltet wird, schaltet er beide Optokoppler ein

- Der erste Optokoppler schaltet den zweiten Thyristor EIN (und dieser bleibt EIN, ohne auszuschalten, bis der Mikroschalter gedrückt wird).

- Der zweite Optokoppler schaltet den Alarm-Stopp-Schalter ein (dies liegt daran, dass sich der Spender, wenn er immer noch piept und der Spender bereits eine Umdrehung abgeschlossen hat, weiter dreht, da die Uhr weiterhin das Signal sendet. Dies führt zu vielen Umdrehungen statt nur einer).

- Nachdem der zweite Optokoppler den Alarm ausgeschaltet hat, wird auch der erste Thyristor ausgeschaltet, aber der zweite Thyristor bleibt eingeschaltet.

- Nachdem der Spender eine volle Umdrehung abgeschlossen hat, trifft der Bolzen, den wir an einer der Kanten befestigt haben, auf den Mikroschalter und unterbricht die Stromversorgung des Stromkreises (da wir die Drähte an den Öffner gelötet haben).

- Der Kondensator, den wir der Schaltung hinzugefügt haben, gibt ihr den letzten Kick, den das Servo braucht, um über den Mikroschalter zu gehen, auch wenn die Stromversorgung getrennt ist. Dies ist erforderlich, da der Bolzen am Mikroschalter hängen bleibt, wenn kein Kondensator vorhanden ist, und die Stromversorgung unterbrochen bleibt.

- Die Fütterung stoppt, bis die Uhr erneut ein Signal sendet, wenn der Alarm eingeschaltet wird.

- Der Zyklus wiederholt sich

Ich hoffe, dass dieses instructable hilft. Denken Sie daran, unten dafür abzustimmen, damit wir weiterhin tolle Projekte machen und mit Ihnen instructables teilen können. Bleib cool und bis zum nächsten Projekt:)

Empfohlen:

Wie man aus einem alten Computer einen persönlichen Mini-Schreibtischventilator macht – passt in Ihre Tasche – wikiHow

Wie man aus einem alten Computer einen persönlichen Mini-Schreibtischventilator macht – passt in Ihre Tasche: Ich zeige Ihnen, wie Sie aus einem alten Computer einen persönlichen Mini-Schreibtischventilator machen. Ein Bonus ist, dass es sogar in Ihre Tasche passt. Dies ist ein sehr einfaches Projekt, daher ist nicht viel Erfahrung oder Fachwissen erforderlich. Fangen wir also an

Exportieren einer SVG-Datei in Fusion 360: 5 Schritte (mit Bildern)

Exportieren einer SVG-Datei in Fusion 360: Ein Freund hat kürzlich einen neuen Laserschneider gekauft und mich gefragt, wie man mit Fusion 360 SVG-Dateien exportiert. Ich schlug vor, stattdessen einfach DXF-Dateien zu exportieren, aber es stellte sich heraus, dass die von ihm gekaufte Lasermarke nur SVG-Dateien akzeptiert. Das war das gleiche Problem wie ich

Eine Digitaluhr herstellen – wikiHow

Wie man eine Digitaluhr macht: Dies ist das erste Mal, dass ich ein Instructable schreibe, also schreibe ich hoffentlich gut genug, damit Sie es verstehen. Heute erzähle ich Ihnen, wie Sie eine Digitaluhr von einer Website, die ich gefunden habe, herstellen können. Die Website heißt sainsmart.com. Es war ganz einfach

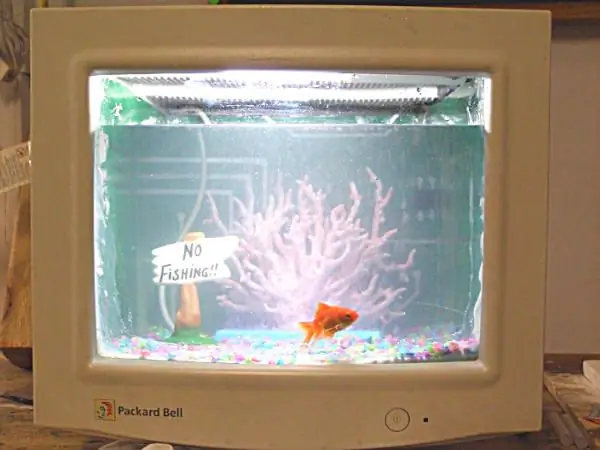

Verwandeln Sie Ihren alten CRT-Computermonitor in ein Aquarium! ! !: 11 Schritte (mit Bildern)

Verwandeln Sie Ihren alten CRT-Computermonitor in ein Aquarium! ! !: Sprechen Sie über einen großartigen Bildschirmschoner! Diesen Build wollte ich schon seit einiger Zeit machen. Fast jedes Mal, wenn ich am Mülltag einen alten CRT-Computermonitor am Straßenrand sehe, denke ich mir … das würde sicher ein cool aussehendes Aquarium abgeben. So

So reparieren Sie einen Wechselrichter mit LCD-Hintergrundbeleuchtung. Mit einem Fujiplus FP-988D. für 0 $.: 9 Schritte

So reparieren Sie einen Wechselrichter mit LCD-Hintergrundbeleuchtung. Mit einem Fujiplus FP-988D. für $ 0.: In diesem anweisbaren werde ich Sie durch die Reparatur eines toten LCD-Hintergrundlicht-Wechselrichters mit den Teilen führen, die Sie haben. Sie können feststellen, ob Sie ein totes Gegenlicht haben, indem Sie zuerst andere Möglichkeiten ausschließen. Monitor auf mehreren Computern überprüfen. Stellen Sie sicher, dass