Inhaltsverzeichnis:

- Schritt 1: Erforderliche Teile und Materialien

- Schritt 2: Gedruckte Teile

- Schritt 3: Zerlegen des DVD-Laufwerk-Stepper-Mechanismus

- Schritt 4: Vorbereiten des Sliders

- Schritt 5: Montage der Gleitschienen für die Y-Achse

- Schritt 6: Montage der Gleitschienen für die X-Achse

- Schritt 7: Verdrahtung von Schrittmotoren

- Schritt 8: Kombinieren der X- und Y-Achse

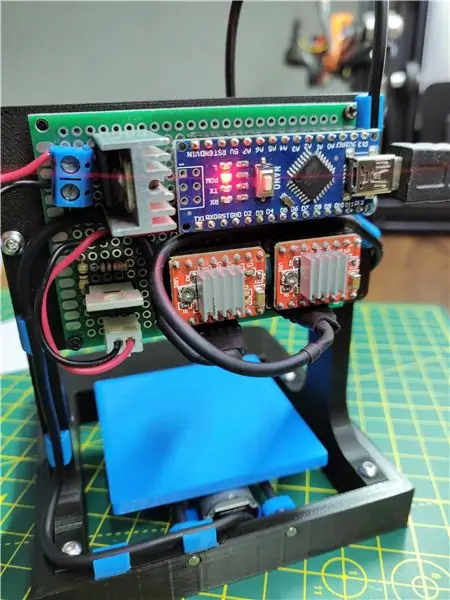

- Schritt 9: Die Elektronik

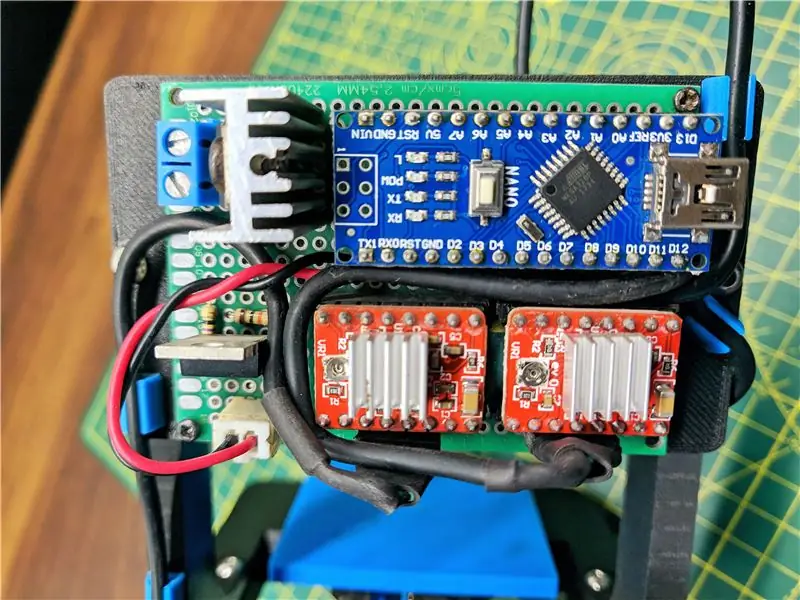

- Schritt 10: Zusammenbau der Elektronik zum Rahmen

- Schritt 11: Einstellen des Stepper-Treiberstroms

- Schritt 12: Lasermontage

- Schritt 13: Machen Sie sich bereit

- Schritt 14: GRBL-Firmware

- Schritt 15: Software zum Senden von G-CODE

- Schritt 16: Optimieren des Systems

- Schritt 17: Holzgravur

- Schritt 18: Dünnes Papierschneiden

- Schritt 19: Vinyl schneiden und benutzerdefinierte Aufkleber herstellen

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:19.

- Zuletzt bearbeitet 2025-01-23 12:52.

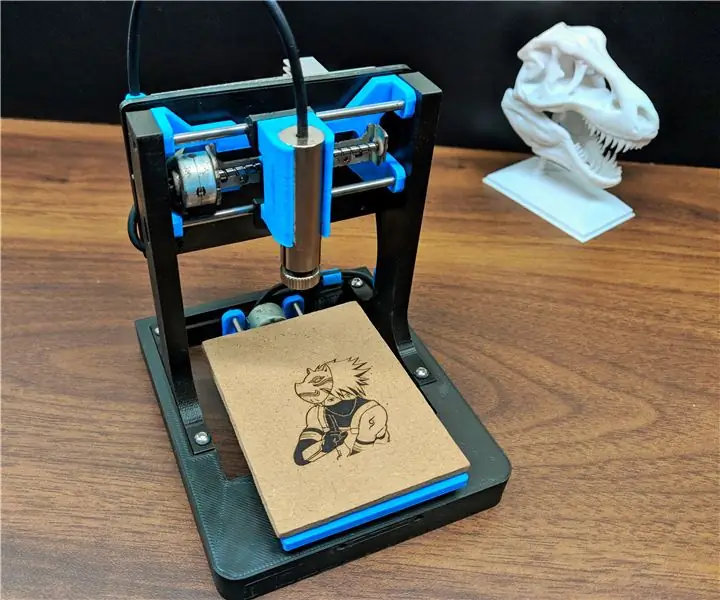

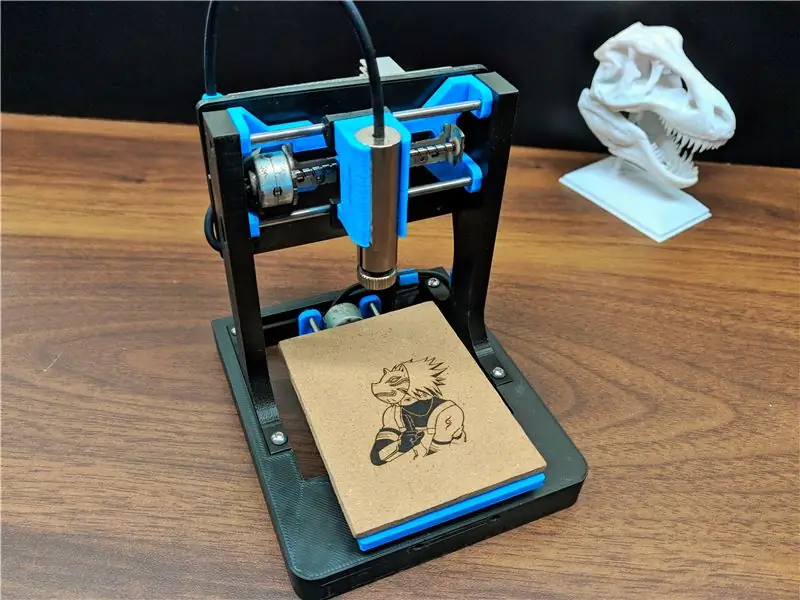

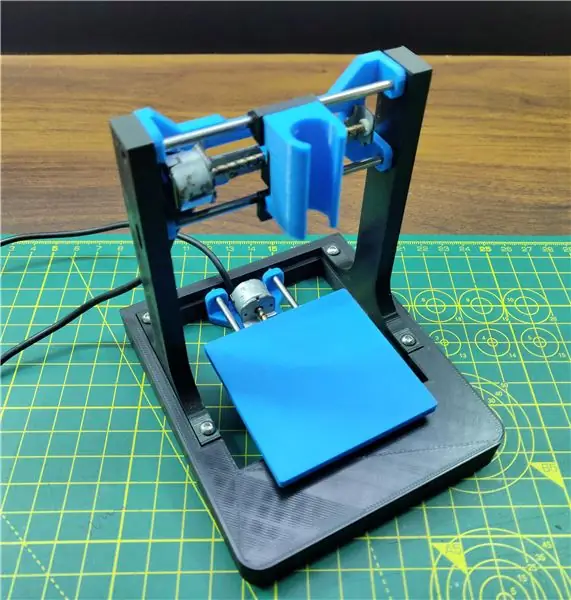

Dies ist eine Anleitung, wie ich meinen alten CNC-Lasergravierer neu gemischt und eine stabile Version eines Arduino-basierten Laser-CNC-Gravierers und eines dünnen Papierschneiders mit alten DVD-Laufwerken und mit 250mW Laser gemacht habe.

Alte Version meiner CNC:

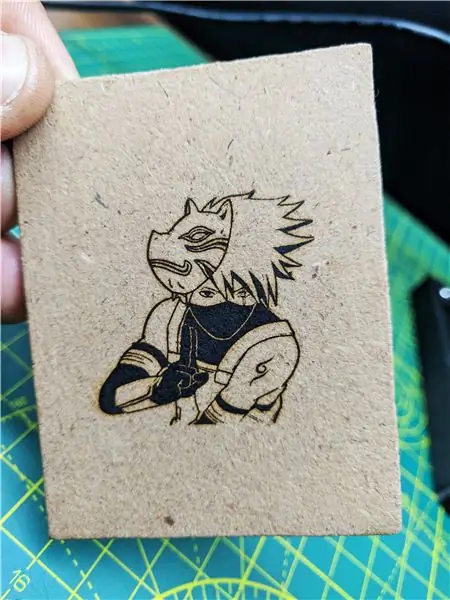

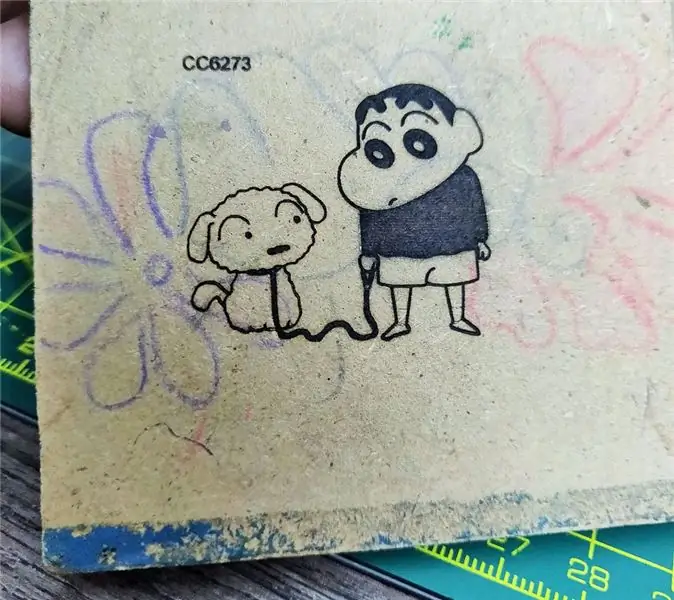

Die alte Version war nicht sehr stabil und hatte aufgrund ungleichmäßiger Teile etwas Wackeln, also beschloss ich, eine stabile Version davon mit 3D-gedruckten Teilen zu machen. Was mir hervorragende Ergebnisse bei der Lasergravur selbst in sehr kleinen Details lieferte, diese Maschine ist ein Kabel, das die Arbeit gut macht. Sie können die Details im Auge des gravierten Bildes sehen.

Die Spielfläche beträgt max. 40 mm x 40 mm.

Schritt 1: Erforderliche Teile und Materialien

- Arduino Nano (mit USB-Kabel)

- 2x DVD-Laufwerk Stepper-Mechanismus

- 2x A4988 Schrittmotortreibermodule (oder GRBL-Shield)

- 250mW Laser mit verstellbarer Linse (oder höher)

- 12V 2A Netzteil Minimum

- 1x IRFZ44N N-KANAL-Mosfet

- 1x 10k Widerstand

- 1x 47 Ohm Widerstand

- 1x LM7805 Spannungsregler (mit Kühlkörper)

- Leere PCB-Platine

- Männliche und weibliche Header

- 2,5 mm JST XH-Stil

- 2-poliger Stecker

- 1x 1000uf 16v Kondensator Überbrückungskabel

- 8x kleine Neodym-Magnete (die ich aus dem DVD-Linsenmechanismus gerettet habe)

- 1x 2-poliger steckbarer Schraubklemmenblockstecker

- Kabelbinder (100mm)

- Sekundenkleber

- 6x M3x12 Schrauben

- 8x M2x5 Schrauben

- Laserschutzbrillen

"LASER SICHERHEITSGLÄSER werden in diesem Projekt benötigt".

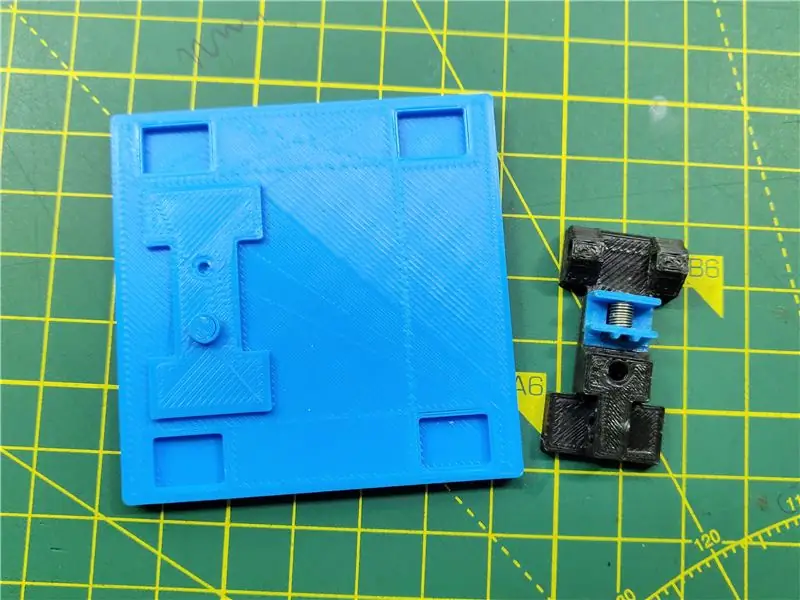

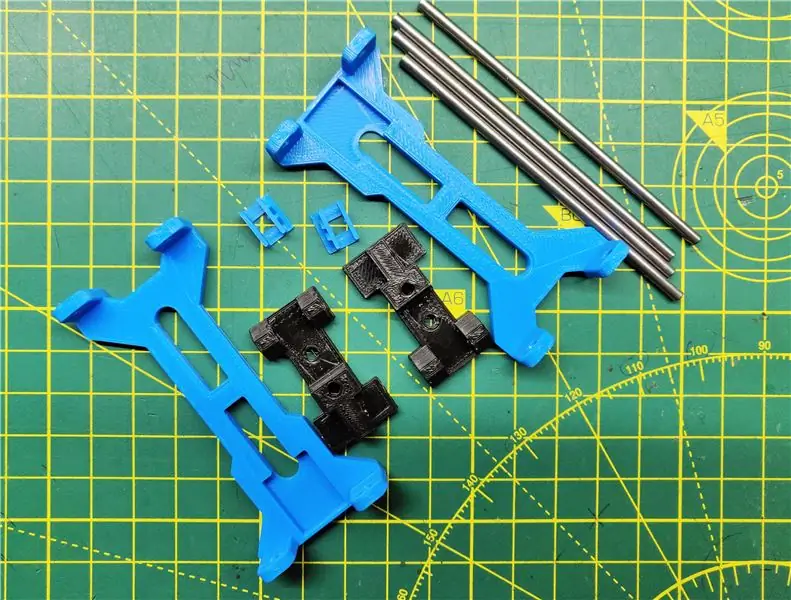

Schritt 2: Gedruckte Teile

STL-Dateien finden Sie in der angehängten Datei oder gehen Sie zu:

Alle Teile sind in ABS-Material gedruckt.

Druckeinstellungen: Schichthöhe: 0,2 mm

Füllung: < 25%

Unterstützt: Nein

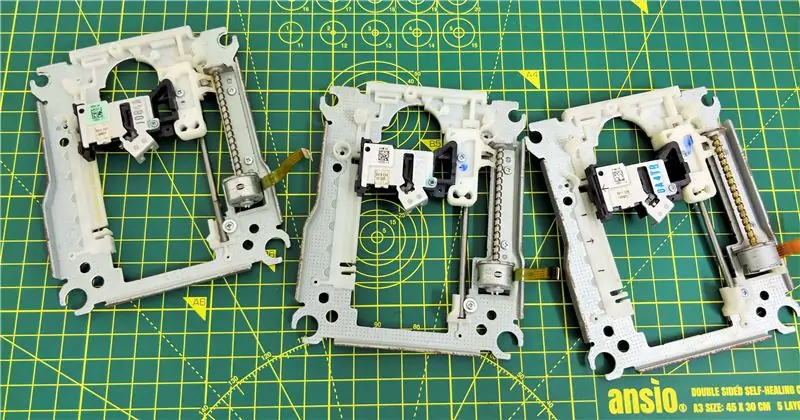

Schritt 3: Zerlegen des DVD-Laufwerk-Stepper-Mechanismus

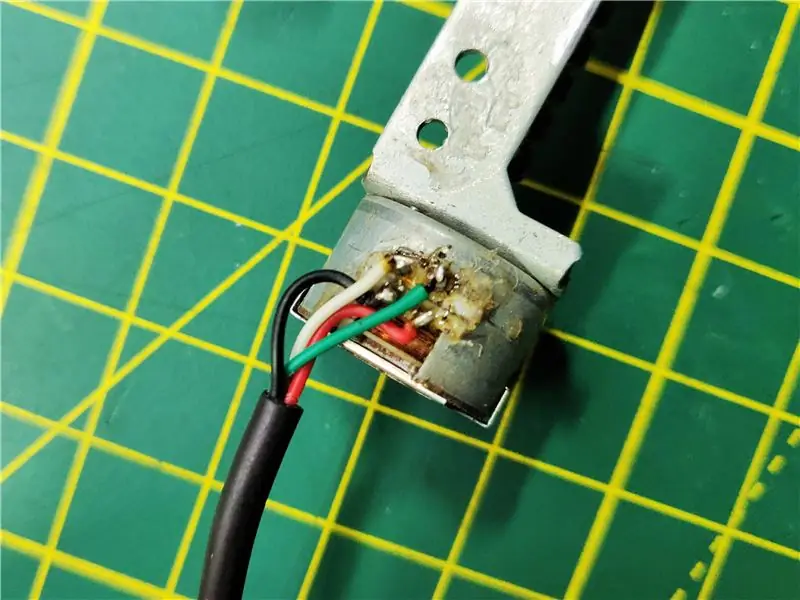

Es werden zwei DVD-Treibermechanismen benötigt, einer für die X-Achse und der zweite für die Y-Achse. Mit einem kleinen Kreuzschlitzschraubendreher habe ich alle Schrauben entfernt und den Schrittmotor, die Gleitschienen und den Mitnehmer entfernt. Die Schrittmotoren sind 4-polige bipolare Schrittmotoren.

Die geringe Größe und die geringen Kosten eines DVD-Motors bedeuten, dass Sie vom Motor keine hohe Auflösung erwarten können. Dafür sorgt die Leitspindel. Außerdem machen nicht alle diese Motoren 20 Schritte/Umdrehung. 24 ist auch eine übliche Spezifikation. Sie müssen nur Ihren Motor testen, um zu sehen, was er tut.

Vorgehensweise zur Berechnung der Auflösung des CD-Laufwerk-Schrittmotors:

Um die Auflösung des Schrittmotors des CD/DVD-Laufwerks zu messen, wurde ein digitales Mikrometer verwendet. Der Abstand entlang der Schraube wurde gemessen. Die Gesamtlänge der Schraube mit einem Mikrometer betrug 51,56 mm. Zur Bestimmung des Steigungswerts, der den Abstand zwischen zwei benachbarten Gewinden an der Schraube darstellt. Die Fäden wurden innerhalb dieser Distanz zu 12 Fäden gezählt. Steigung = Abstand benachbarter Gewinde = (Gesamtlänge / Anzahl Gewinde = 51,56 mm) / 12 = 4,29 mm/Umdr. Der Schrittwinkel beträgt 18 Grad, was 20 Schritten/Umdrehung entspricht. Nachdem nun alle benötigten Informationen vorliegen, kann die Auflösung des Schrittmotors wie folgt berechnet werden: Auflösung = (Abstand zwischen benachbarten Gewinden) / (N Schritte/Umdrehung) = (4,29 mm/Umdrehung) / (20 Schritte/Umdrehung) = 0,214 mm/Schritt. Dies ist dreimal besser als die erforderliche Auflösung von 0,68 mm / Schritt.

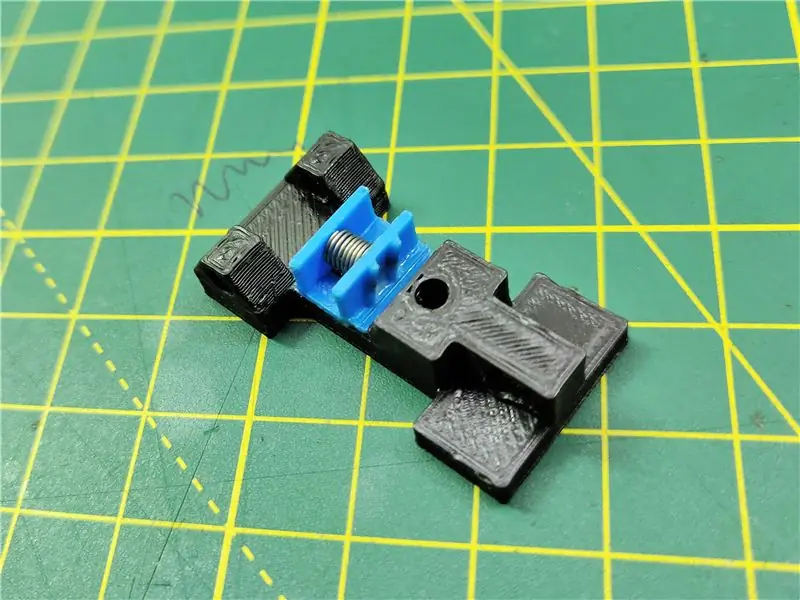

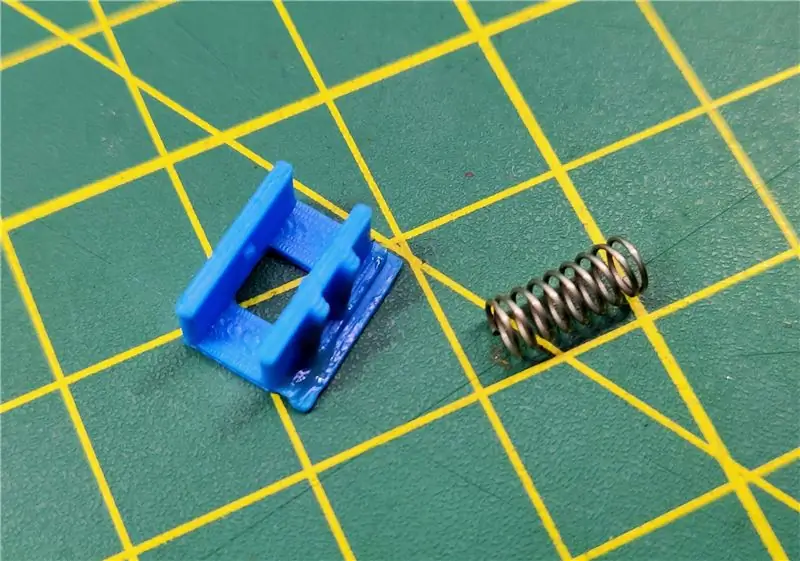

Schritt 4: Vorbereiten des Sliders

Mit Super Glue habe ich den Schieber und die Führung in einem Teil geklebt. Feder ist angebracht, um die Spannung zwischen der Führung und der Leitspindel aufrechtzuerhalten, um ein Schlagen zu vermeiden.

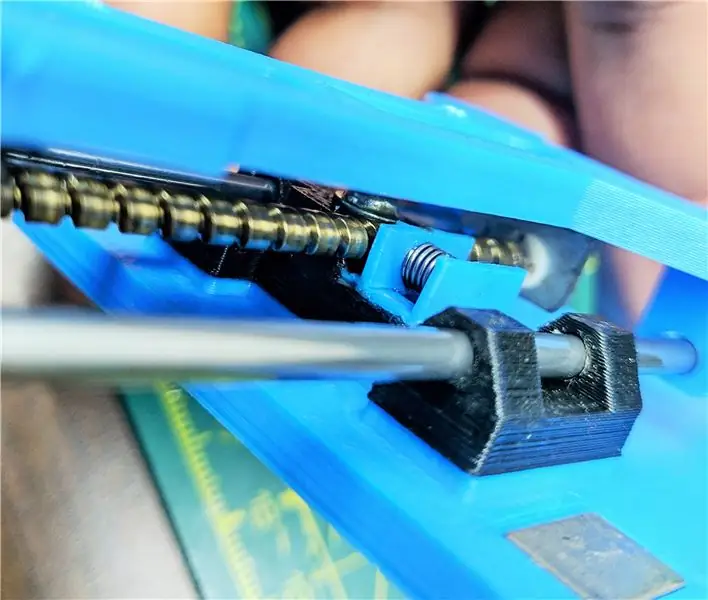

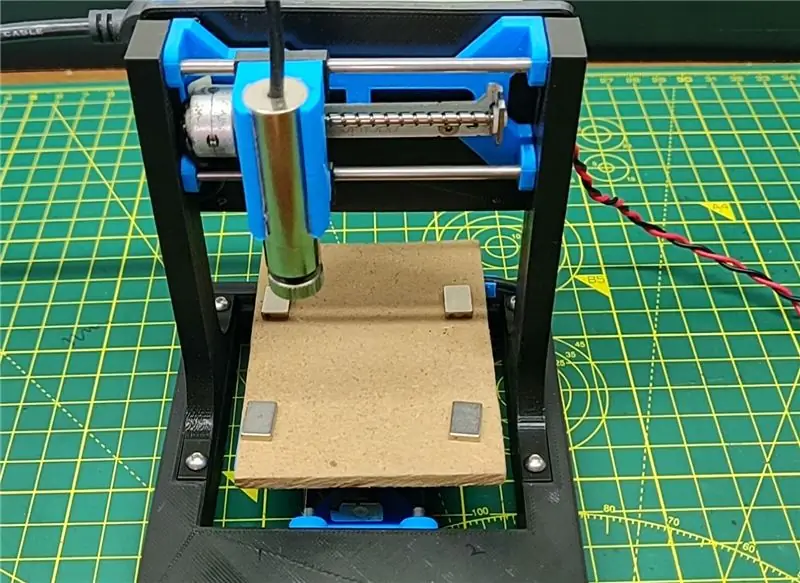

Schritt 5: Montage der Gleitschienen für die Y-Achse

Vor dem Einbau des Sliders in die Basis habe ich 4x kleine Neodym-Magnete (die ich aus DVD-Linsenmechanik geborgen habe) in die X-Platte geklebt. Diese Magnete helfen dabei, das Werkstück im Arbeitsbereich zu halten.

Die glatte Stange hält den Gleitmechanismus an der Basis intakt.

Schritt 6: Montage der Gleitschienen für die X-Achse

Hier habe ich mit Sekundenkleber und Schraube den Führungsmechanismus am Lasergehäuse befestigt.

Befestigen Sie den Schrittmotor mit den Schrauben an der Stelle und führen Sie anschließend die glatten Stangen und das Führungsteil in die angegebenen Löcher ein, wobei zu beachten ist, dass sich der Schieber nicht zu stark bewegt. Und befestigte die Seitenrahmensäulen daran.

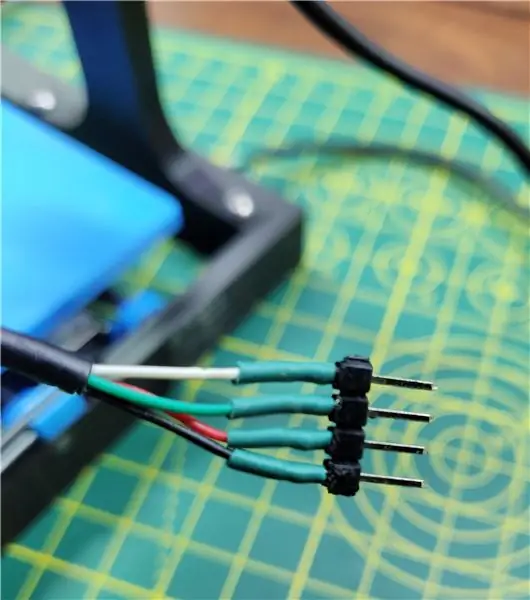

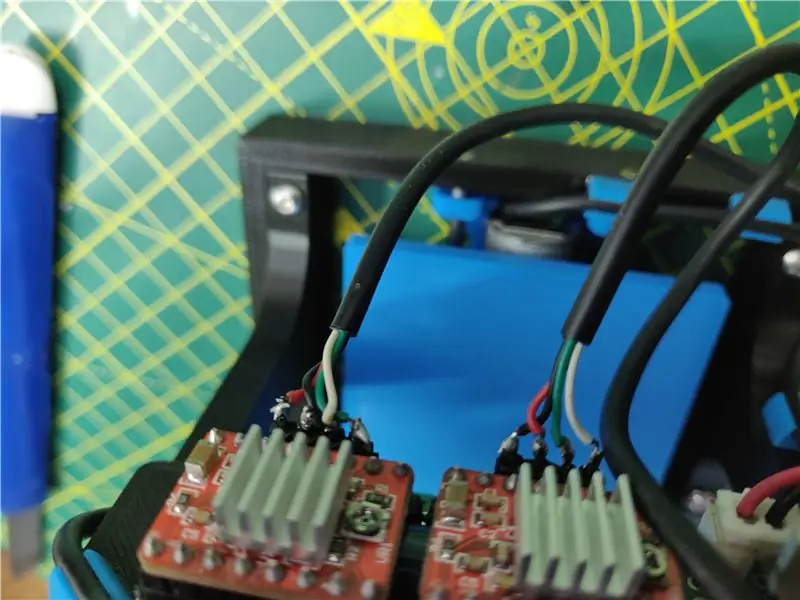

Schritt 7: Verdrahtung von Schrittmotoren

Für die Schrittmotoren habe ich alte USB-Kabel verwendet, da sie innen 4 Drähte und eine Abdeckung haben und flexibler und einfacher zu handhaben sind.

Mit dem Durchgangsmodus im Multimeter bestimmen Sie 2 Spule, Spule A und Spule B.

Ich habe 2 Drahtpaare durch Auswahl von Farben hergestellt, ein Paar für die Spule A und das zweite für die Spule B.

Habe sie gelötet und einen Schrumpfschlauch darauf verwendet.

Schritt 8: Kombinieren der X- und Y-Achse

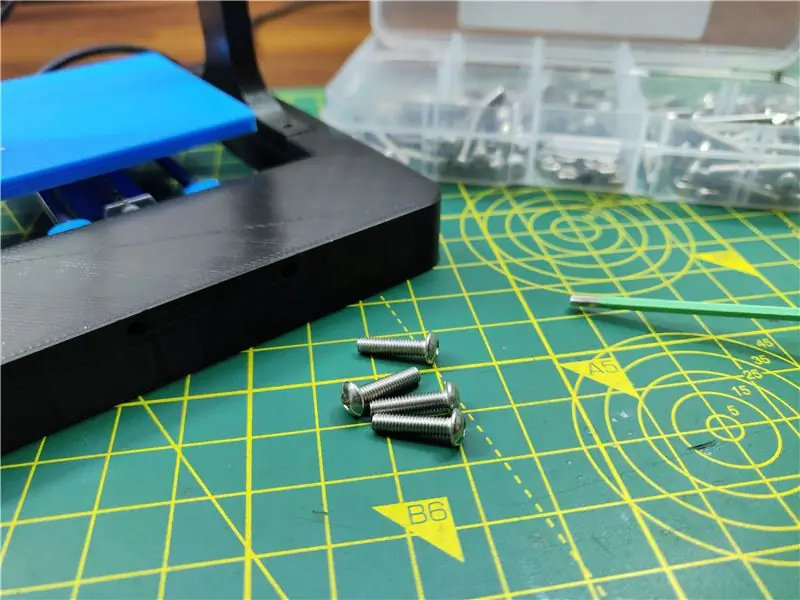

Kombinieren Sie mit 4x M3x12 Schrauben die Basis und zwei Seitenrahmen zu einer Baugruppe.

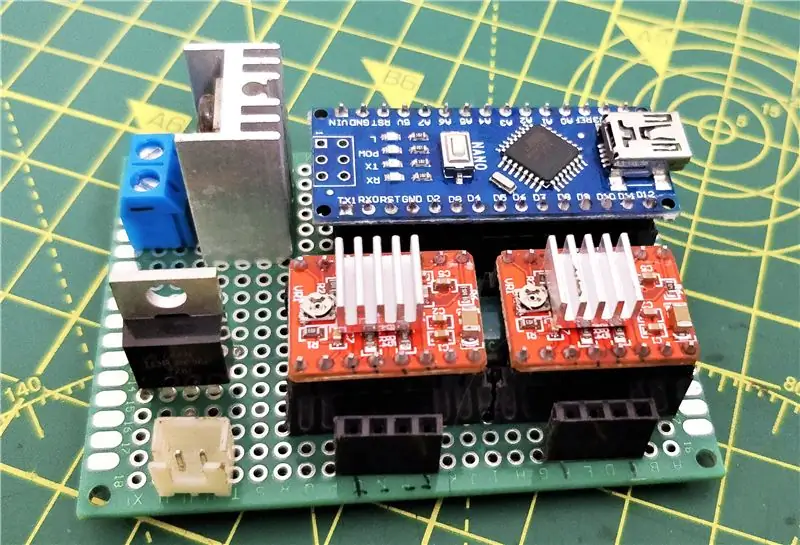

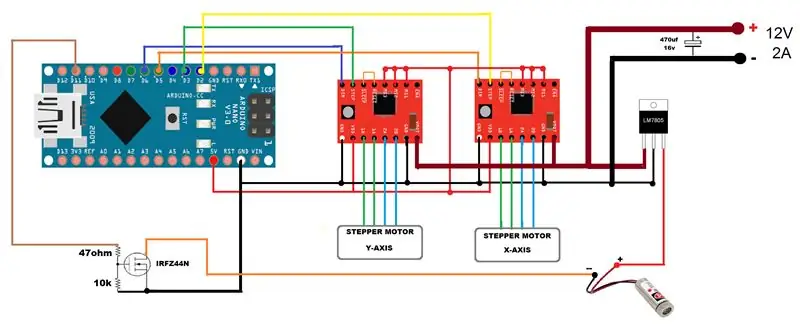

Schritt 9: Die Elektronik

FÜR DEN FAHRER VERWENDETE TEILE SIND:

- Arduino-Nano.

- 2x A4988 Schrittmotortreiber.

- 1x IRFZ44N N-KANAL-MOSFET.

- 1x LM7805 Spannungsregler mit Kühlkörper.

- 1x 47 Ohm und 1x 10k Widerstand.

- 1x 1000uf 16V Kondensator.

- 1x 2,5 mm JST XH-Style 2-Pin-Stecker.

- MÄNNLICHE und WEIBLICHE Stiftleisten.

- 1x (20mm x 80mm leere Platine).

In GRBL sind die digitalen und analogen Pins von Arduino reserviert. Der 'Step'-Pin für die X- und Y-Achse ist mit den digitalen Pins 2 bzw. 3 verbunden. Der 'Dir'-Pin für die X- und Y-Achse ist mit den digitalen Pins 5 bzw. 6 verbunden. D11 steht für Laser Enable. Der Arduino wird über das USB-Kabel mit Strom versorgt. Die A4988-Treiber über eine externe Stromquelle. Alle Masse haben gemeinsame Verbindungen. VDD von A4988 sind mit 5V von Arduino verbunden. Der Laser, den ich verwendet habe, läuft mit 5V und hat einen Konstantstromkreis eingebaut. Für die konstante 5V-Quelle aus dem externen Netzteil wird der Spannungsregler LM7805 verwendet. Kühlkörper ist Pflicht. Der IRFZ44N N-CHANNEL MOSFET arbeitet als elektronischer Schalter, wenn er ein digitales High-Signal von Pin D11 von Arduino empfängt. HINWEIS: 5 V von Arduino Nano können nicht verwendet werden, da der Laser mehr als 250 mA zieht und der Arduino Nano nicht so viel Strom liefern kann.

Konfigurieren von Micro Stepping für jede Achse.

MS0 MS1 MS2 Mikroschrittauflösung.

Niedrig Niedrig Niedrig Voller Schritt. Hoch Niedrig Niedrig Halber Schritt.

Niedrig Hoch Niedrig Viertelschritt.

Hoch Hoch Niedrig Achter Schritt.

Hoch Hoch Hoch Sechzehnter Schritt.

Die 3 Pins (MS1, MS2 und MS3) dienen zur Auswahl einer der fünf Schrittauflösungen gemäß obiger Wahrheitstabelle. Diese Pins haben interne Pull-Down-Widerstände. Wenn wir sie also getrennt lassen, arbeitet die Platine im Vollschrittmodus. Ich habe die 16. Schrittkonfiguration für reibungslos und rauschfrei verwendet. Die meisten (aber sicherlich nicht alle) Schrittmotoren machen 200 Vollschritte pro Umdrehung. Durch geeignete Steuerung des Stroms in den Spulen ist es möglich, den Motor in kleineren Schritten zu bewegen. Der Pololu A4988 kann den Motor in 1/16-Schritten bewegen - oder 3.200 Schritten pro Umdrehung. Der Hauptvorteil des Mikroschritts besteht darin, die Rauheit der Bewegung zu reduzieren. Die einzigen vollständig genauen Positionen sind die Vollschrittpositionen. Der Motor kann eine stationäre Position an einer der Zwischenpositionen nicht mit der gleichen Positionsgenauigkeit oder mit dem gleichen Haltemoment wie an den Vollschrittpositionen halten. Im Allgemeinen sollten Vollschritte verwendet werden, wenn hohe Geschwindigkeiten erforderlich sind.

Schritt 10: Zusammenbau der Elektronik zum Rahmen

Montieren Sie die Treiberplatine auf der Rückplatte mit 2x M2 Schrauben und am Rahmen der Maschine mit 2x M3x12 Schrauben. Stecken Sie die Anschlüsse für die Schrittmotoren X, Y und den Laser.

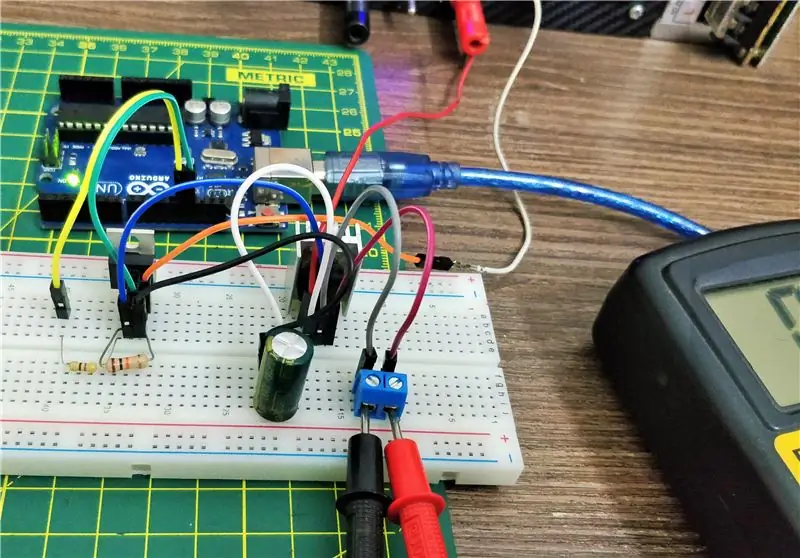

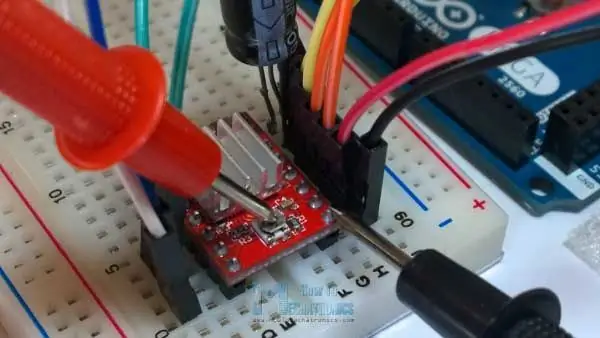

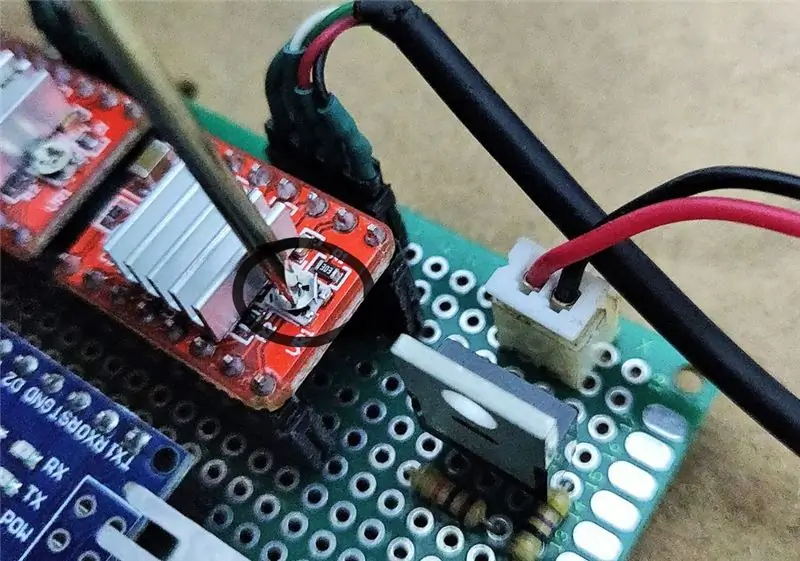

Schritt 11: Einstellen des Stepper-Treiberstroms

Um hohe Schrittraten zu erreichen, ist die Motorversorgung typischerweise deutlich höher, als dies ohne aktive Strombegrenzung zulässig wäre. Ein typischer Schrittmotor könnte beispielsweise einen maximalen Nennstrom von 1 A bei einem Spulenwiderstand von 5 haben, was eine maximale Motorversorgung von 5 V bedeuten würde. Die Verwendung eines solchen Motors mit 12 V würde höhere Schrittraten ermöglichen, aber der Strom muss aktiv auf unter 1A begrenzt werden, um Schäden am Motor zu vermeiden. Der A4988 unterstützt eine solche aktive Strombegrenzung, und das Trimmer-Potentiometer auf der Platine kann verwendet werden, um die Strombegrenzung einzustellen. Eine Möglichkeit, die Strombegrenzung einzustellen, besteht darin, den Treiber in den Vollschrittmodus zu versetzen und den Strom zu messen, der durch eine einzelne Motorspule fließt, ohne den STEP-Eingang zu takten. Der gemessene Strom beträgt das 0,7-fache des Stromgrenzwerts (da beide Spulen immer eingeschaltet und im Vollschrittmodus auf 70 % der Stromgrenzwerteinstellung begrenzt sind). Bitte beachten Sie, dass das Ändern der Logikspannung Vdd auf einen anderen Wert die Strombegrenzungseinstellung ändert, da die Spannung am Pin „ref“eine Funktion von Vdd ist. Eine andere Möglichkeit, die Stromgrenze einzustellen, besteht darin, die Spannung direkt auf dem Potentiometer zu messen und die resultierende Stromgrenze zu berechnen (die Strommesswiderstände sind 0,1). Die Stromgrenze bezieht sich wie folgt auf die Referenzspannung: Stromgrenze = VREF × 1,25 Wenn die Referenzspannung beispielsweise 0,6 V beträgt, beträgt die Stromgrenze 0,75 A. Wie oben erwähnt, ist der Strom durch die Spulen im Vollschrittmodus auf 70% der Stromgrenze begrenzt. Um also einen Vollschritt-Spulenstrom von 1A zu erhalten, sollte die Stromgrenze 1A/0,7=1,4A betragen, was entspricht auf einen VREF von 1,4 A/1,25 = 1,12 V. Weitere Informationen finden Sie im A4988-Datenblatt. Hinweis: Der Spulenstrom kann stark vom Netzteilstrom abweichen, daher sollten Sie nicht den am Netzteil gemessenen Strom zur Einstellung der Strombegrenzung verwenden. Der geeignete Ort, um Ihr Strommessgerät zu platzieren, ist in Reihe mit einer Ihrer Schrittmotorspulen.

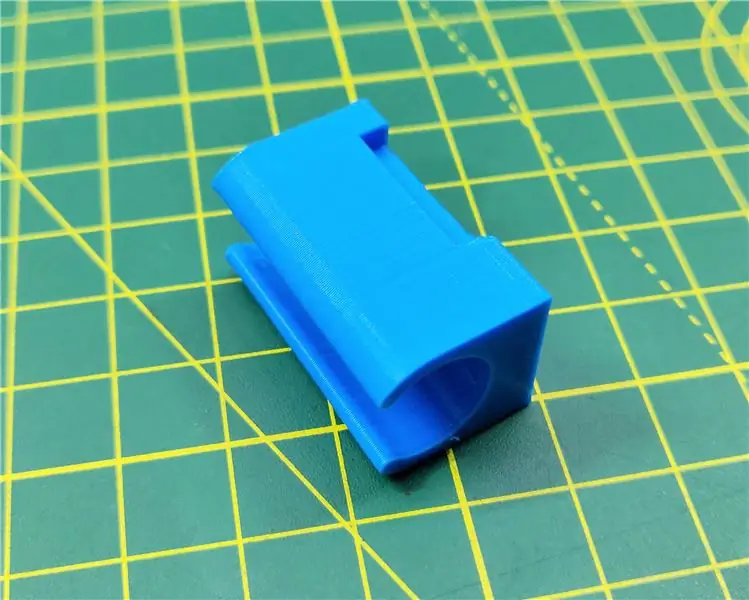

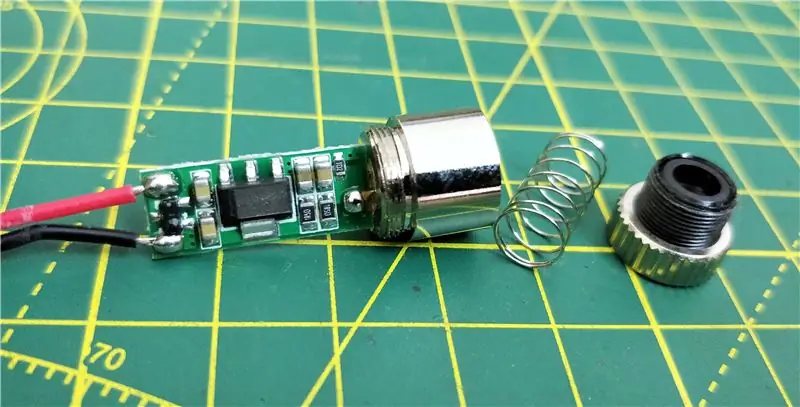

Schritt 12: Lasermontage

Der von mir verwendete Laser ist ein fokussierbares Lasermodul 200-250mW 650nm. Das äußere Metallgehäuse dient als Kühlkörper für die Laserdiode. Es verfügt über eine fokussierbare Linse zur Einstellung des Laserpunktes. Verbinden Sie die Laserkabelklemme mit der Laserbuchse auf der Treiberplatine.

Sie können hier einen bekommen.

Schritt 13: Machen Sie sich bereit

Mit vier kleinen Neodym-Magneten verriegeln Sie das Werkstück auf dem Arbeitsbett und stellen die X- und Y-Achse in Ausgangsposition (Home). Schalten Sie die Treiberplatine über eine externe Stromquelle und Arduino Nano zum Computer über ein USB-A-zu-USB-Mini-B-Kabel ein.

Versorgen Sie das Board auch über eine externe Stromquelle.

SAFETY FIRST. LASER SICHERHEITSBRILLE SIND NOTWENDIG

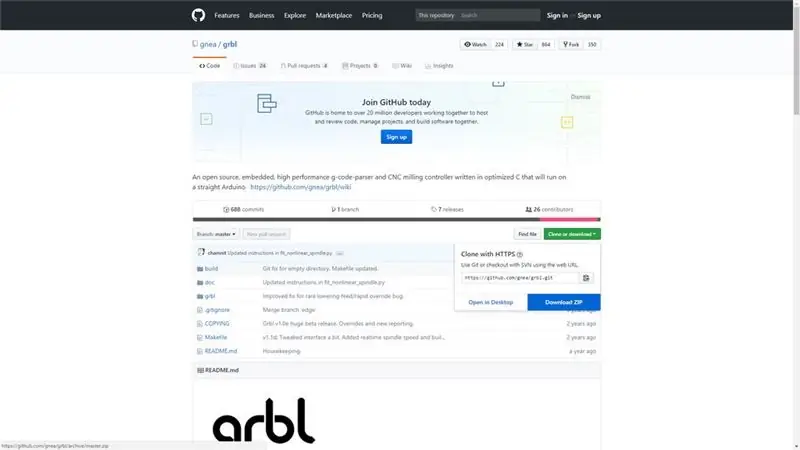

Schritt 14: GRBL-Firmware

- Laden Sie die GRBL hier herunter

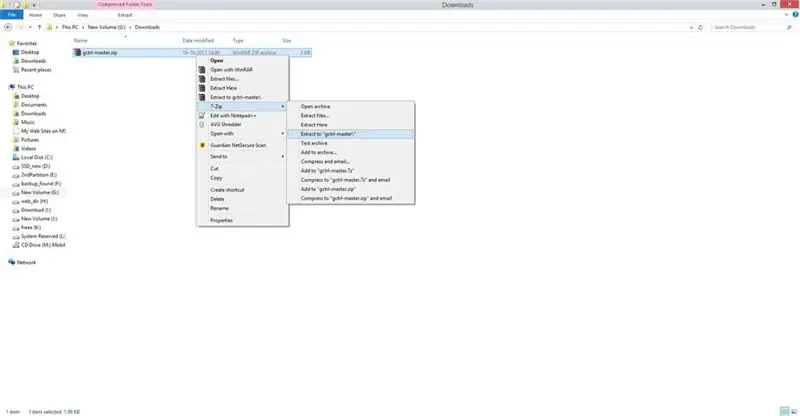

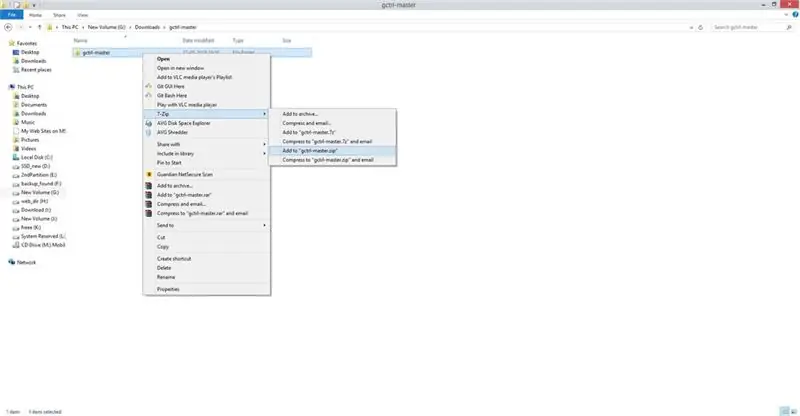

- Entpacken Sie auf dem Desktop den grbl-master Ordner, Sie finden ihn in der Datei master.zip

- Führen Sie die Arduino-IDE aus

- Wählen Sie im Menü der Anwendungsleiste: Sketch -> #include Library -> Add Library from file. ZIP

- Wählen Sie den Ordner grbl aus, den Sie im Ordner grlb-master finden und klicken Sie auf Öffnen

- Die Bibliothek ist jetzt installiert und die IDE-Software zeigt Ihnen diese Meldung: Die Bibliothek wird Ihrer Bibliothek hinzugefügt. Überprüfen Sie das Menü "Bibliotheken einschließen".

- Öffnen Sie dann ein Beispiel namens "grbl upload" und laden Sie es auf Ihr Arduino-Board hoch.

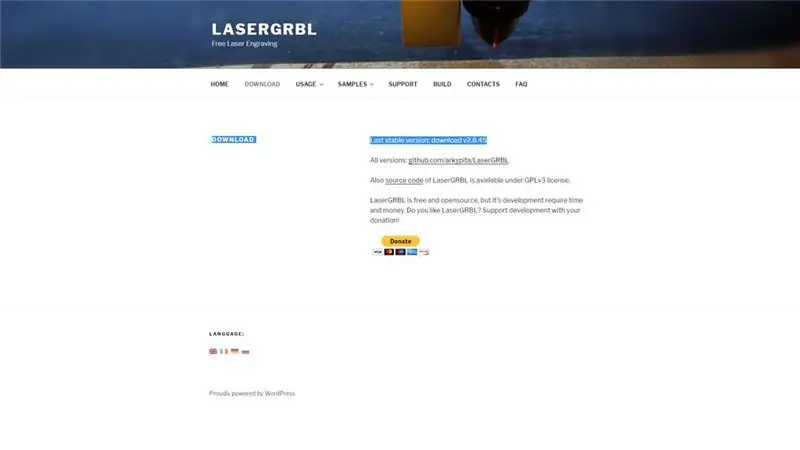

Schritt 15: Software zum Senden von G-CODE

Außerdem brauchen wir eine Software, um G-Code an die CNC zu senden, dafür habe ich den LASER GRBL verwendet

LaserGRBL ist einer der besten Windows GCode-Streamer für DIY-Lasergravierer. LaserGRBL kann den GCode-Pfad zu Arduino laden und streamen sowie Bilder, Bilder und Logos mit dem internen Konvertierungstool gravieren.

LASER GRBL herunterladen.

LaserGRBL sucht ständig nach verfügbaren COM-Ports auf dem Computer. In der Liste der Ports können Sie den COM-Port auswählen, an dem Ihre Steuerplatine angeschlossen ist.

Bitte wählen Sie die richtige Baudrate für die Verbindung entsprechend Ihrer Maschinen-Firmware-Konfiguration (Standard 115200).

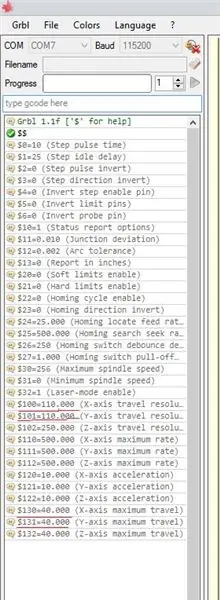

Grbl-Einstellungen:

$$ - Grbl-Einstellungen anzeigen

Um die Einstellungen anzuzeigen, geben Sie $$ ein und drücken Sie die Eingabetaste, nachdem Sie sich mit Grbl verbunden haben. Grbl sollte mit einer Liste der aktuellen Systemeinstellungen antworten, wie im Beispiel unten gezeigt. Alle diese Einstellungen sind persistent und werden im EEPROM gespeichert. Wenn Sie also herunterfahren, werden diese beim nächsten Einschalten Ihres Arduino wieder geladen.

$0=10 (Schrittimpuls, usec)

$1=25 (Schritt-Leerlaufverzögerung, ms)

$2=0 (Schritt-Port-Invertierungsmaske:00000000)

$3=6 (dir port invert mask:00000110)

$4=0 (Schrittfreigabe invertieren, bool)

$5=0 (Limit Pins invertieren, bool)

$6=0 (Sondenpin invertieren, bool)

$10=3 (Statusberichtsmaske:00000011)

$11=0,020 (Verbindungsabweichung, mm)

$12=0,002 (Bogentoleranz, mm)

$13=0 (Zoll angeben, bool)

$20=0 (weiche Limits, bool)

$21=0 (harte Grenzen, bool)

$22=0 (Referenzzyklus, bool)

$23=1 (Homing Dir Invert Mask:00000001)

$24=50.000 (Referenzvorschub, mm/min)

$25=635.000 (Referenzfahrt, mm/min)

$26=250 (Homing-Entprellung, ms)

$27=1.000 (Referenzabzug, mm)

100 $ = 314,961 (x, Schritt/mm)

101 $ = 314.961 (y, Schritt/mm)

102 $ = 314.961 (z, Schritt/mm)

110 $ = 635.000 (x max. Rate, mm/min)

$111=635.000 (y max Rate, mm/min)

$112=635.000 (z max. Rate, mm/min)

120 $ = 50.000 (x Beschleunigung, mm/s^2)

121=50.000 (y-Beschleunigung, mm/sec^2)

$122=50.000 (z-Beschleunigung, mm/s^2)

$130=225.000 (x max. Federweg, mm)

$131=125.000 (y max. Federweg, mm)

$132=170.000 (z max. Federweg, mm)

Schritt 16: Optimieren des Systems

Hier kommt der schwierigste Teil des Projekts.

-Einstellen des Laserstrahls auf den kleinstmöglichen Punkt auf dem Werkstück. Dies ist der schwierigste Teil, der Zeit und Geduld mit der Trail-and-Error-Methode erfordert.

- Anpassung der GRBL-Einstellungen für 100 $, 101 $, 130 $ und 131 $

Meine Einstellung für die GRBL ist $100=110.000

$101=110.000

$130=40.000

$131=40.000

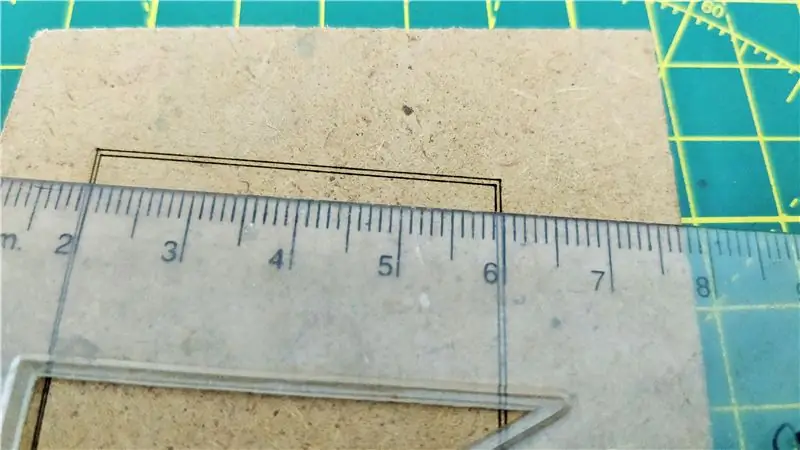

Ich habe versucht, ein Quadrat mit 40 mm Seiten zu gravieren, und nach so vielen Fehlern und dem Anpassen der Einstellung von grbl bekomme ich die richtige 40 mm-Linie sowohl von der X- als auch von der Y-Achse graviert. Wenn die Auflösung von X- und Y-Achse nicht gleich ist, wird das Bild in beide Richtungen skaliert.

Denken Sie daran, dass nicht alle Schrittmotoren von DVD-Laufwerken gleich sind.

Es ist ein langwieriger und zeitaufwändiger Prozess, aber die Ergebnisse sind so zufriedenstellend, wenn sie optimiert werden.

LaserGRBL-Benutzeroberfläche.

- Verbindungssteuerung: Hier können Sie den seriellen Port und die richtige Baudrate für die Verbindung entsprechend der grbl-Firmware-Konfiguration auswählen.

- Dateikontrolle: Zeigt den geladenen Dateinamen und den Fortschritt des Gravurvorgangs an. Der grüne „Play“-Button startet die Programmausführung.

- Manuelle Befehle: Sie können hier eine beliebige G-Code-Zeile eingeben und „Enter“drücken. Befehle werden in die Befehlswarteschlange eingereiht.

- Befehlsprotokoll und Befehlsrückgabecodes: zeigen eingereihte Befehle und deren Ausführungsstatus und Fehler an.

- Jogging-Steuerung: ermöglicht die manuelle Positionierung des Lasers. Der linke vertikale Schieberegler steuert die Bewegungsgeschwindigkeit, der rechte Schieberegler die Schrittgröße.

- Gravurvorschau: Dieser Bereich zeigt die endgültige Arbeitsvorschau. Während des Gravierens zeigt ein kleines blaues Kreuz die aktuelle Laserposition zur Laufzeit an.

- Grbl Reset/Homing/Unlock: Diese Schaltflächen senden Soft-Reset-, Homing- und Unlock-Befehle an das Grbl-Board. Auf der rechten Seite der Schaltfläche zum Entsperren können Sie einige benutzerdefinierte Schaltflächen hinzufügen.

- Feed Hold and Resume: Diese Schaltflächen können die Programmausführung unterbrechen und fortsetzen, indem der Befehl Feed Hold oder Resume an das grbl-Board gesendet wird.

- Zeilenanzahl und Zeitprojektion: LaserGRBL kann die Programmausführungszeit basierend auf der tatsächlichen Geschwindigkeit und dem Auftragsfortschritt schätzen.

- Überschreibt Status und Steuerung: Zeigt und ändert die aktuelle Geschwindigkeit und die Leistungsüberbrückung. Overrides ist eine neue Funktion von grbl v1.1 und wird in älteren Versionen nicht unterstützt.

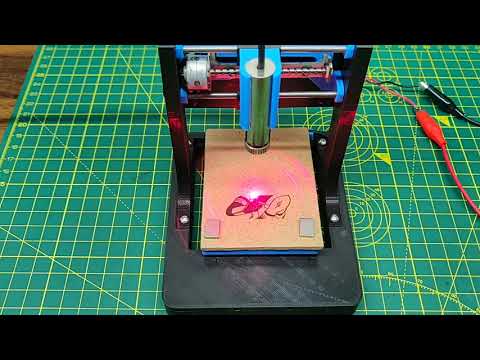

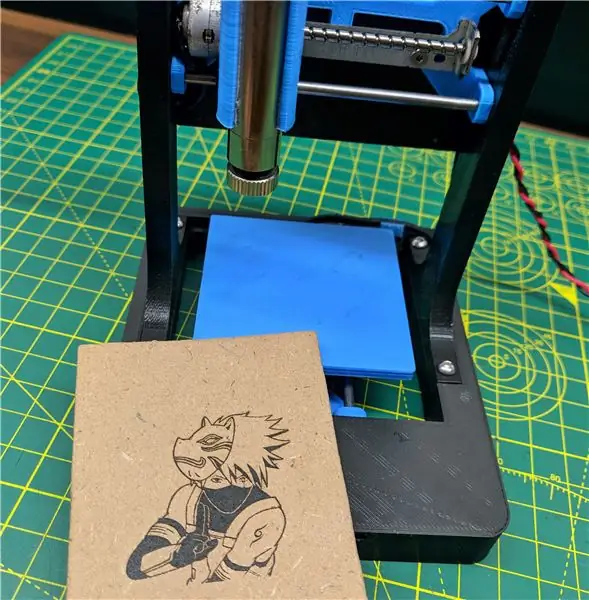

Schritt 17: Holzgravur

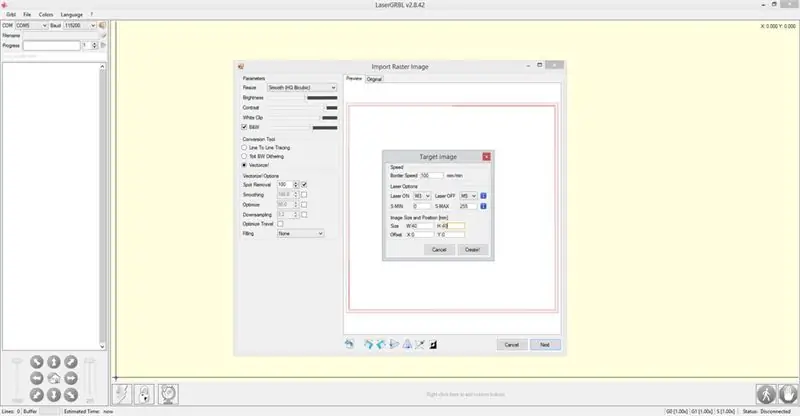

Der Rasterimport ermöglicht es Ihnen, ein Bild jeglicher Art in LaserGRBL zu laden und es in GCode-Anweisungen umzuwandeln, ohne dass andere Software erforderlich ist. LaserGRBL unterstützt Fotos, Cliparts, Bleistiftzeichnungen, Logos, Symbole und versucht, mit jeder Art von Bild das Beste zu machen.

Es kann aus dem Menü „Datei, Datei öffnen“aufgerufen werden, indem ein Bild vom Typ jpg,-p.webp

Die Einstellung für die Gravur ist für alle Materialien unterschiedlich.

Definieren Sie die Gravurgeschwindigkeit pro mm und Qualitätslinien pro mm Video Im Anhang ist der Zeitraffer des gesamten Prozesses.

Schritt 18: Dünnes Papierschneiden

Dieser 250mW Laser kann auch dünnes Papier schneiden, aber die Geschwindigkeit sollte sehr niedrig sein, d.h. nicht mehr als 15mm/min und der Laserstrahl sollte richtig eingestellt sein.

Video Attached ist der Zeitraffer des gesamten Prozesses.

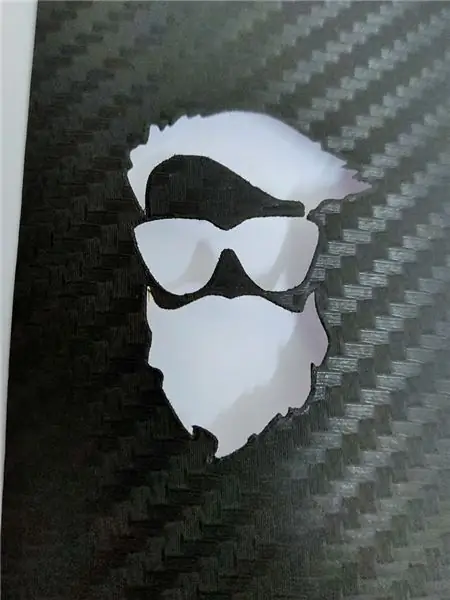

Schritt 19: Vinyl schneiden und benutzerdefinierte Aufkleber herstellen

Ich habe einige benutzerdefinierte Vinyl-Aufkleber gemacht. Die Geschwindigkeit des Boarders ändert sich in Bezug auf die Farbe des verwendeten Vinyls.

Dunkle Farben sind am einfachsten zu verarbeiten, während die helleren Farben etwas kniffliger sind.

Die obigen Bilder zeigen, wie Vinylaufkleber verwendet werden, die mit der CNC hergestellt werden.

Denken Sie jedoch daran, dass beim Verbrennen von Vinyl krebserregende Dämpfe freigesetzt werden. Sie riechen wirklich schlecht.

♥ Besonderer Dank an die GRBL-Entwickler:)

Ich hoffe, Ihnen hat dieses Projekt gefallen, lassen Sie es mich in den Kommentaren wissen, wenn Sie Fragen haben, ich würde auch gerne Fotos von Ihren CNC-Maschinen sehen!

Vielen Dank!! für Ihre Unterstützung.

Empfohlen:

Wie man aus einem alten Computer einen persönlichen Mini-Schreibtischventilator macht – passt in Ihre Tasche – wikiHow

Wie man aus einem alten Computer einen persönlichen Mini-Schreibtischventilator macht – passt in Ihre Tasche: Ich zeige Ihnen, wie Sie aus einem alten Computer einen persönlichen Mini-Schreibtischventilator machen. Ein Bonus ist, dass es sogar in Ihre Tasche passt. Dies ist ein sehr einfaches Projekt, daher ist nicht viel Erfahrung oder Fachwissen erforderlich. Fangen wir also an

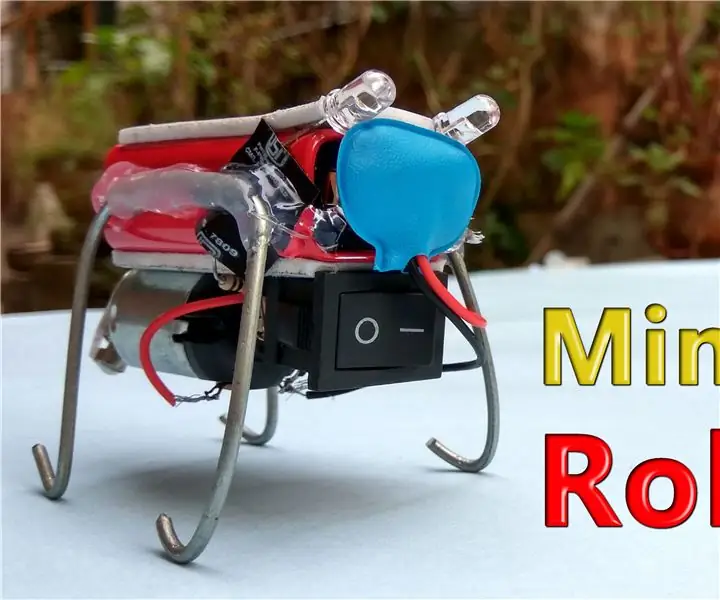

In 5 Minuten einen Mini-Bug-Roboter bauen – wikiHow

Wie man in 5 Minuten einen Mini-Bug-Roboter macht: In diesem Projekt werden wir einen einfachen kleinen Bug-Roboter mit einigen grundlegenden Komponenten herstellen. Sie benötigen 5 bis 10 Minuten, um diesen einfachen beweglichen Mini-Insektenroboter herzustellen

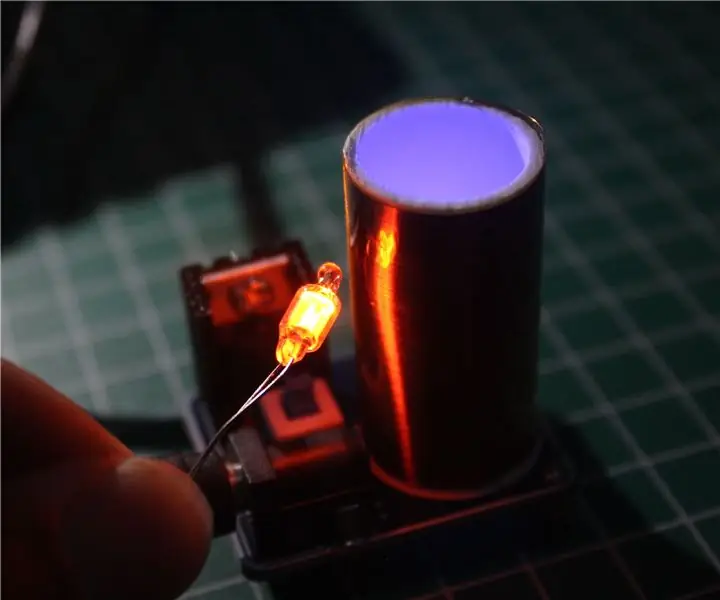

Mini-Tesla-Spule herstellen – wikiHow

Wie man eine Mini-Tesla-Spule herstellt: In diesem Artikel werde ich nicht wie im vorherigen Artikel auf die Arduino-Schaltung eingehen. Dieses Mal zeige ich Ihnen, wie man eine Mini-Tesla-Spule herstellt. Beginnen wir mit der Herstellung

Polstern Sie Ihr Google Home Mini neu – wikiHow

Polstern Sie Ihren Google Home Mini neu: Möchten Sie einen wirklich einzigartigen digitalen Assistenten für Ihr Zuhause? Du könntest zu einem Flohmarkt, einem Secondhand-Laden oder dem Haus deiner Großmutter gehen und am Ende mit einem alten Stuhl enden. In diesem Fall können Sie diesen Möbeln durch Neupolsterung neuen Schwung verleihen

Mini-Förderband herstellen – wikiHow

Wie man ein Mini-Förderband herstellt: Heute mache ich ein Mini-Förderband mit sehr einfachen Gegenständen. Förderband ist eine Maschine, die Gegenstände mit Hilfe von Rollen von einem Ort zu einem anderen transportiert, also erstelle ich ein kleines Modell Details bitte das Video ansehen und abstimmen f