Inhaltsverzeichnis:

- Schritt 1: Materiales Requeridos

- Schritt 2: Perfiles De Aluminio (maquinado)

- Schritt 3: Ángulos De Aluminio (Maquinado)

- Schritt 4: Basismotor (Maquinado)

- Schritt 5: Ensamblado

- Schritt 6: Sistema Biela / Manivela

- Schritt 7: Carril De Aplastamiento

- Schritt 8: Sistema De Selección

- Schritt 9: Protección Y Ajustes Finales

- Schritt 10: Sensoren

- Schritt 11: Aktuatoren

- Schritt 12: Programmación

- Schritt 13: Consejos Generales

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:19.

- Zuletzt bearbeitet 2025-01-23 12:52.

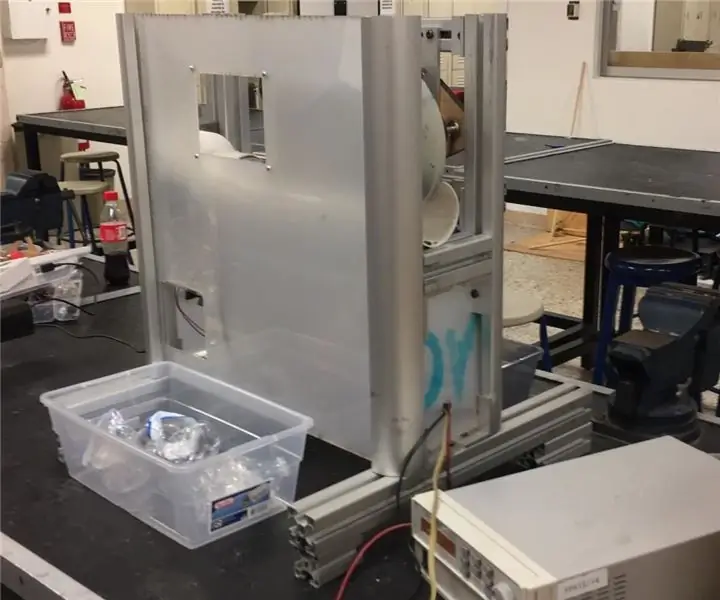

Sistema utilizado for the compresión and classificación de latas de aluminio and botellas de plástico (500 ml). Alguna introducir las dos opciones a sistema de biela/manivela realiza la compresión, el objeto comprimido cae por gravedad a una rampa clasificadora, la cual rota dependiendo si el objeto es una botella o una lata.

Schritt 1: Materiales Requeridos

Struktur:

- * Perfil estructural de aluminio 4545R (2 U-Bahnen)

- * Perfil estructural de aluminio 4040 (1 U-Bahn)

- * Perfil estructural de aluminio 4545 (2 U-Bahnen)

- 30 Tuercas T M6 für Aluminiumperfil 4545

- 30 Tornillos Inbus M6 x 12

- ngulo de aluminio 4545 (1 U-Bahn)

*En lugar de usar 3 verschiedene tipos de perfiles, se puede usar 5 metros de perfil 4545.

Mecanica:

- 1 Tabla MDF de 6 mm (90x60 cm)

- 2 Tornillos con tuerca (6 x 80 mm)

- 2 Tornillos con tuerca (6 x 70 mm)

- 4 Baleros de 6 mm (Durchmesser außen 22 mm, Durchmesser innen 9 mm)

- Alu-Varilla 20 mm (30 cm)

- Tornillos pernos (3x80 mm)

- Banda (3/4' x 15')

- Tornillo (8x30mm)

- Placa aluminio (9x9 cm)

- Tornillo (7x30mm)

- Placa de Acero (13x10cm)

- Manija

- Alu-Solera (30cm)

Elektronik:

- Botón

- Sensor induktiv

- Sensor de fin de carrera

- Servomotor

- Motor DC

Otros:

- Placa de acrílico

- PVC-Schlauch (75 mm)

- Cambio de Durchmesser PVC (75 a 98 mm)

Herramientas

- Fresadora

- Torno

- Sierra sin fin para metal

- Cortadora laser

- Pinzas de corte

- Llave Allen (5/32)

- Segueta

- Impresora 3D

Algunas piezas se imprimieron en 3D, estas pueden ser substituidas por elementos maquinados.

Schritt 2: Perfiles De Aluminio (maquinado)

Todos los perfiles se cortaran utilizando la sierra sin fin para metal Primero se corta el perfil 4545R en 4 Teile von 50 cm cada una, estas piezas serán los pilares en la estructura.

Después se cortan los perfiles 4040 en dos partes de 50 cm, estas piezas serán el soporte para el motor.

Por último se corta el perfil 4545 en dos partes de 50 cm, estas piezas serán las bases de la estructura. También se cortará un pedazo de 9,5 cm und uno de 12 cm, estos serán usado de conectores.

Al terminar los cortes, se recomienda quitar la rebaba para que los perfiles embonen más fácilmente y para una mejor presentación. Se puede utilizar un esmeril o un rebabeador.

Schritt 3: Ángulos De Aluminio (Maquinado)

Se tomará la solera en L y se cortará para hacer 14 ángulos de 45 mm de largo. Primero se cortará en la cortadora vertikal mit einer Abmessung von 48 mm. No se corta a la medida ya que la cortadora no puede hacer cortes muy precisos, así que se le deja ese margen de error para poder modificar la pieza después. Una vez cortados, se le tienen que rebajar los 3 milímetros extra. Esto se hace con la fresadora y un endmill de al menos 45 mm de largo.

Finalmente se realizará una perforación, en 10 ángulos, al centro de cada lado con una broca de 6 mm (o un poco mayor). Esto también se realizó en la fresadora para una mayor precisión. A los últimos 4 ángulos se le harán dos perforaciones en cada lado.

Schritt 4: Basismotor (Maquinado)

Para hacer el soporte para el motor, se toma la solera de aluminio y se cortan dos pedazos de 22 cm. Se puede utilizar la misma técnica que los ángulos de aluminio al cortarlo primeo en la cortadora vertikal mit einem Margen de error para darle la dimensión en la fresadora. Después se pone el motor arriba de ellas y se marca los lugares und los que se quiera perforar para los tornillos del motor. Estos después son perforados con una broca de 6 mm. Finalmente se thacen dos perforaciones en cada extremo de la solera con una broca de 6 mm. A las piezas finales se les tiene que rebajar las partes con las que haga en contacto el motor, y deberían de quedar como se muestra a continuación.

Schritt 5: Ensamblado

Una vez teniendo todo el material maquinado, ya se puede ensamblar la estructura. Para unir dos perfiles se utiliza ein ángulo metálico con einem tornillo M6 und einer tuerca T en cada orificio. Las tuercas T se eingeführt in las ranuras del perfil y se ajusta el tornillo con la llave allen. Se utilizarán los ángulos con dos perforaciones para unir los pilares y los soportes del motor.

Schritt 6: Sistema Biela / Manivela

Para el sistema de Biela y manivela se maquinaron verschiedene Komponenten. Primero que nada, se fijó el motor a las bases usando los tornillos de 6 x 70 mm. Una vez fijo, se maquinó un perno con la varilla de 20 mm, para que tuviera und diámetro 8 mm. En teoría la biela se podría conectar al motor directamente, no obstante el hacerlo haría que el movimiento fuera muy rápido y difícil de controlar.

Para solucionar este problema secortó, en MDF und con láser, ein System de poleas und banda dentada para disminuir la velocidad. La polea pequeña se ajustó directo al perno saliente del motor.

Para la segunda polea se necesitó crear unas bases, las cuales se cortaron con láser und MDF. Ein segundo perno se maquinó mit der misma varilla von 20 mm mit Abmessungen von 10 mm. La segunda polea se ajustó en este perno.

Una vez montado el sistema de poleas se cortó en láser la biela en a crílico de 6 mm. La manivela fue igualmente cortada pero en MDF.

La manivela fue unida a la biela por un perno con dos baleros.

Schritt 7: Carril De Aplastamiento

Para general la compresión se creó un émbolo, Cortando unterschiedliche Kreise mit 7 cm Durchmesser und MDF. Para tener algo de peso, se le agregó un disco de aluminio del mismo diámetro, manufacturado en el torno. Este disco fue atornillado a los otros círculos de MDF.

Para unir el émbolo a la manivela, se utilizó un ángulo metálico, un tornillo de 7x30 mm con su tuerca. El tornillo fue usado como perno para unir la manivela al ángulo metálico, el cual se atornilló al émbolo.

Para el carril de aplastamiento se utilizó a tubo PVC el cual se cortó con segueta para darle libertad de movimiento a la manivela. Der letzte Tubo, der eine Agregation eines PVC-Durchmessers für die Botella-Aplastada tuviera espacio al comprimirse ist. Este neue PVC-Sea tornilló al perfil de aluminio de a lado, mientras que el PVC-ursprüngliche Se tornilló de lado.

Como compuerta se utilizó la placa de acero, a la cual se le atornilló una manija. Esta se introdujo en las rendijas de los pilares. Dos ángulos de aluminio se ajustaron para detener la compuerta.

Schritt 8: Sistema De Selección

El sistema de selección es una compuerta que está unida a un servomotor, la cual se mueve dependiendo del material introducido. Esta compuerta fue cortada en acrílico con láser, al igual que las bases en las cuales esta gira. En una base se insertó el servomotor, el cual se unía a una pieza impresa en 3D. Esta pieza se atornilló a la compuerta de selección para hacerla girar al mismo tiempo que el servomotor. Para tener estabilidad al momento de girar, se imprimió una segunda pieza, la cual se atornilló al final de la compuerta y se insertó en la segunda base.

Schritt 9: Protección Y Ajustes Finales

Para proteger al usuario de meter la mano dentro del sistema se le agregaron unas paredes de acrilico, cortadas en láser. Estas paredes también fueron usadas para detener algunos componentses electronicos.

Schritt 10: Sensoren

En esté proyecto se utilizaron 3 Principales Sensoren: de accionamiento (botón), de fin de carrera y un sensor inductivo (Metalldetektor).

El Sensor de fin de carrera se ajustó debajo del carril de aplastamiento, el punto und el cual se activa al retraerse completamente el émbolo.

El sensor de accionamiento se ajustó en uno de los ángulos metálico que detienen la compuerta.

El sensor inductivo se ajustó en la base und la cual la Compuerta gira.

La conexión de los sensores es bastante directa, solamente el botón y el de fin de carrera, necesitaban conectarse a una resistencia que fuera a tierra para que no estuvieran flotados.

Schritt 11: Aktuatoren

En este proyecto se tienen dos actuadores, un servomotor y un motor DC. El servomotor se controló directamente del arduino, pero el motor DC necesitó un juste ya que la señal que manda el arduino no es suficiente para moverlo.

Como die Motorsteuerung und das Ein-/Ausschalten des Typs, die Verwendung eines 5V-Relevators für den Mandarinen- und Arduino-Kanal, die automatische Stromversorgung und den Fußschalter des Motors. Esta fuente provene 24 V, los cuales son necesarios para el movimiento del motor.

Schritt 12: Programmación

Para la programación se utilizó un sistema de 3 estados. El Primer estado es en el cual espera una señal para comenzar con el proceso, el segundo estado es en cual se activa el proceso, y el tercer estado es en el cual hace acciones para finalizer el proceso.

Para el prime estado, espera a que se presione el botón por al menos 3 segundos, si se hace esto el programa se va al segundo estado. En el segundo estado se activa el motor para comenzar el asarplaste, espera para. dos accaliones estado 3: que el sensor de fin de carrera se active 5 veces o que se Detecte una lata en el sensor inductivo. Si se Detectó metal, el servomotor se mueve hacia la derecha, mientras que si no se hizo esto, se mueve a la izquierda.

Schritt 13: Consejos Generales

- Tener cuidado al trabajar con el acrílico o si se hace alguna modificación manual a este, este material tiende a quebrarse si se trata de cortar con segueta. En caso de hacer algún corte manual, utilice un taladro para hacer un carril de perforaciones, donde se quiera cortar, y después ya se puede terminar estos cortes con la segueta.

- Para ajustar los tornillos se recomienda usar la mano primeo hasta sabre cuando ya agarró la tuerca al perfil. Como esto no se puede ver, en muchas ocasiones no se obtiene un buen agarre, locual es más fácil Detectarlo con la mano. Una vez ajustado un poco, se puede terminar de ajustar con la llave allen.