Inhaltsverzeichnis:

- Schritt 1: Teile & Werkzeuge

- Schritt 2: Rotorendkappen herstellen

- Schritt 3: Klebeband um die Endkappen rollen

- Schritt 4: Folienauskleidung und Ausgleichsrotor auftragen

- Schritt 5: Gehäusefelgen vorbereiten

- Schritt 6: Kompletter Gehäuserahmen

- Schritt 7: Abdeckrahmen

- Schritt 8: Statoren installieren

- Schritt 9: Rotorunterstützung vorbereiten, Basis und Pfosten anbringen

- Schritt 10: Komponenten zusammenbauen

- Schritt 11: Verbinden Sie heiße und neutrale Statoren

- Schritt 12: Die "Pferdestärke" hochfahren

- Schritt 13: Nahaufnahme von Spark

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:18.

- Zuletzt bearbeitet 2025-06-01 06:08.

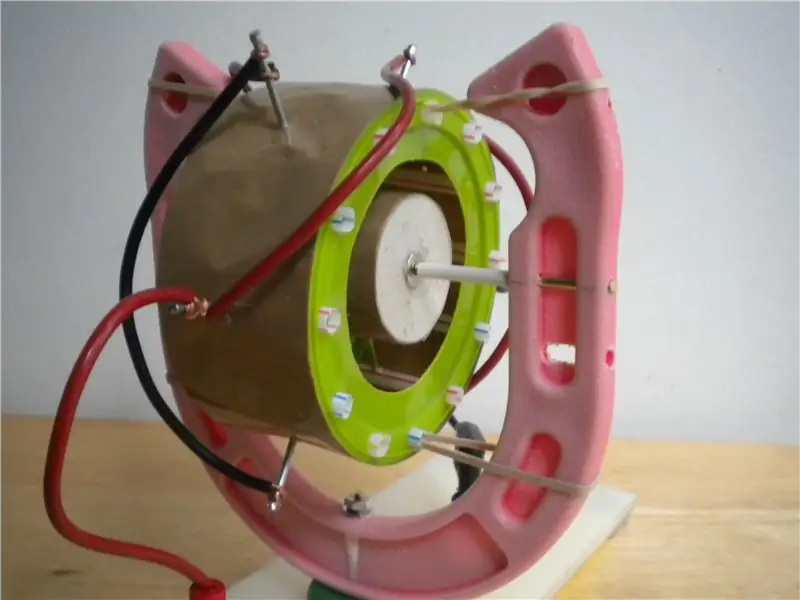

Intro Hier ist ein elektrostatischer Motor, der auf einem Steampunk-Thema basiert und leicht zu bauen ist. Der Rotor wurde konstruiert, indem ein Streifen Aluminiumfolie zwischen Schichten von Plastikverpackungsband laminiert und zu einer Röhre gerollt wurde. Das Rohr wurde auf einer Achse montiert, wobei Endkappen aus Pappe mit Unterlegscheiben in den Zentren als Lager verwendet wurden. Stationäre Elektroden oder Statoren wurden aus einem Nagelring hergestellt, der koaxial bezüglich des Rotors aufgehängt war und mit negativem Hochspannungs-Gleichstrom erregt wurde. Ein Rahmen aus Trinkhalmen, Klebeband und Plastikabdeckungen von Blechdosen hielt die Statoren in der richtigen Ausrichtung um den Rotor.

Das Projekt bietet die Möglichkeit, das Coulombsche Gesetz kennenzulernen, das die elektrostatische Anziehung/Abstoßung zwischen geladenen Punkten beschreibt. Insbesondere dreht sich der Rotor, weil negativ geladene Oberflächenbereiche des Rotors abgestoßen werden, nachdem sie die elektrisch heißen Statoren kontaktiert haben. Jeder geladene Bereich lagert dann beim Drehen des Rotors überschüssige Elektronen auf den benachbarten, geerdeten Stator auf dem Ring ab. Der Lade-Entlade-Zyklus wiederholt sich, wenn sich jeder neutralisierte Bereich des Rotors dem nächsten erregten Stator nähert. Ich habe für dieses Projekt wiederverwendete Wertstoffe und einige grundlegende Hardware verwendet, um die Baukosten auf ein Minimum zu reduzieren.

Vorsicht ! Dieses Projekt erfordert Hochspannungs-Gleichstrom (HGÜ), wählen Sie also eine Stromquelle, die Ihrem Erfahrungsstand entspricht.

Schritt 1: Teile & Werkzeuge

Ich habe eine Liste von Teilen für das Projekt beigefügt; aber improvisieren und ersetzen, wann immer es nötig ist. Beachten Sie unbedingt die folgenden Punkte:

- Rotor muss leicht sein.

- Rotor muss ausgewuchtet sein.

- Statoren müssen gut gegeneinander isoliert sein, um Störlichtbögen zu vermeiden.

Rotor-Montageachse (1) -- Kleiderbügel mit einem Durchmesser von 15 cm x 0,3 cm. Achslager (2) -- Flache Unterlegscheiben aus Edelstahl mit 0,3 cm ID-Loch. Achshülsen (2) -- Trinkhalme mit 3 cm x 0,4 cm Durchmesser (enthalten mit kleinen Packungen mit alkoholfreien Getränken). Endkappen (2) -- Scheiben mit einem Durchmesser von ca. 4,0 cm (verwenden Sie eine Endkappe aus Karton aus einem 3-Ring-Binder). Auskleidungsstreifen (1) -- 2,5 cm x 15 cm Streifen aus AL-Folie. Statoren (6) -- 5 cm lange Nägel. Statorgehäuse Montagefelgen (2) -- Plastikdeckel aus gemischten Nussbehältern. Felgenstützen (12) - Trinkhalme in Standardgröße (1/4 Zoll Durchmesser). Aufhängungsbänder (2) -- Gummibänder. Rotorrahmen-Kunststoff-Hufeisen (1) -- Ich fand dieses pinkfarbene Hufeisen in der Abfallbox auf dem örtlichen Schulhof nach der Gemeindekirchenmesse; oder Sie können Kartonblätter zuschneiden und dann zusammenkleben, um den Rahmen zu bilden. Distanzstück - Plastikflaschenverschluss. Stromquelle (1) - Typische HGÜ-Quellen im niedrigen Mikroampere-Bereich wie Raumluft-Ionisatoren, Van de Graaffs und Whimshursts sind möglicherweise zu schwach, um diesen Motor anzutreiben. Betrachten Sie einen Transformator mit hohem Potenzial. Der CH-30 Chargemaster von Simco ist einer der "Amp-Kicking" Bad Boys unter den elektrostatischen Generatoren. Manchmal sind diese Einheiten über elektronische Auktionen mit großen Rabatten von Liquidationsverkäufern erhältlich, die nicht wissen, was sie tun können!Verschiedene Artikel Farbcodierte Drahtbindepfosten (2) Farbcodierter HV-Draht (rot & schwarz) Klebstoffe (Cyanoacrylat) Verpackung /Versandband (5,0 cm breit) Typische Verbindungsteile (kleine Schrauben, Sicherungs- und Unterlegscheiben, Muttern)Werkzeuge Kompass Elektrische Bohrmaschine Handlocher Hobbyfeile Winkelmesser Lineal Schleifblock Scharfer Bleistift Allzweckschere

Schritt 2: Rotorendkappen herstellen

Schneiden Sie vier Kreise mit einem Durchmesser von 4 cm aus Pappe aus. Bohren Sie ein 4 mm Loch durch die Mitten. Bohren Sie sie in eine elektrische Bohrmaschine und schleifen Sie sie, bis sie rund sind. Kleben Sie 2 Scheiben zusammen und kleben Sie dann eine flache Unterlegscheibe über das mittlere Loch jeder Scheibe. Trocknen lassen. Reiben Sie jeden harten Kleber mit einer Feile aus.

Schritt 3: Klebeband um die Endkappen rollen

Stecken Sie die Achse durch die Lager und rollen Sie das Verpackungsband vorsichtig um die Scheiben zu einem Rohr. Scheibenoberflächen müssen parallel sein!

Schritt 4: Folienauskleidung und Ausgleichsrotor auftragen

Schneiden Sie einen 2,5 cm breiten Folienstreifen ab, der um die Mitte des Rotors gewickelt werden soll. Mit einem Tropfen Kleber fixieren. Tragen Sie mehrere zusätzliche Lagen Klebeband auf, um den Streifen abzudecken. Rotor an der Achse von Hand drehen. Fügen Sie nach Bedarf Klebebandstücke hinzu, um den Rotor auszuwuchten.

Schritt 5: Gehäusefelgen vorbereiten

Bauen Sie das Gehäuse auf, indem Sie ein Zugangsloch von etwa 4 cm Durchmesser in den Plastikdeckel schneiden, um 2 Ränder zu machen. Stanzen Sie 12 Löcher im Abstand von 30 Grad entlang der Kante jedes Rands. Schneiden Sie 8 cm lange Trinkhalme, um 12 Stützrohre zu erhalten. Richten Sie die Löcher in den Felgen aus und stecken Sie dann einen Strohhalm in jedes Loch. Konstruktionstipp: Schneiden Sie einen 0,5 cm langen Längsschlitz in die Spitze jedes Strohhalms, um das Einführen zu erleichtern.

Schritt 6: Kompletter Gehäuserahmen

Arbeiten Sie sich um den Rand herum und setzen Sie Strohhalme ein, während Sie den Gehäuserahmen formen. Halten Sie einen Abstand von ca. 5,0 cm zwischen den Felgen ein. Schneiden Sie überschüssige Strohlänge ab, wenn der Rahmen fertig ist.

Schritt 7: Abdeckrahmen

Rollen Sie 2 bis 3 Lagen Packband um den Rahmen. Schneiden Sie überschüssiges Klebeband an den Kanten mit einer Schere ab.

Schritt 8: Statoren installieren

Bohren Sie 12 Löcher um das Gehäuse herum, die gerade groß genug sind, um Nägel aufzunehmen. Jedes Loch muss in der Mitte durch einen Strohhalm gehen, damit sie wie gezeigt in einem leichten Winkel geschwenkt werden können (der Winkel erfordert weitere Einstellungen, bevor der Motor eingeschaltet wird). Führen Sie ein Gummiband durch die Strohhalme an den Positionen 12 und 6 Uhr.

Schritt 9: Rotorunterstützung vorbereiten, Basis und Pfosten anbringen

Jede Stütze, die den Rotor in einer festen Position hält und ihm erlaubt, sich frei zu drehen, ist in Ordnung. Ich habe dieses Spielzeughufeisen verwendet. Wenn Sie kein Hufeisen finden können, machen Sie einfach eins, indem Sie mehrere Blätter Karton übereinander legen, die auf die entsprechende Größe zugeschnitten sind. Bohren Sie vorsichtig ein Loch für die Rotorachse durch die Spitze jedes Hufeisens. Als nächstes bohren Sie ein Loch durch den Zeh, um die Schraube aufzunehmen, die das Hufeisen an der Projektbasis befestigt. Bohren Sie ein Loch durch einen Flaschenverschluss, das als Abstandshalter dient. Komponenten zusammenbauen. Schließlich bohren Sie Löcher in die Basis für Drahtbindepfosten.

Schritt 10: Komponenten zusammenbauen

Schieben Sie die Gummibänder über die Hufeisenabsätze, um das Statorgehäuse in Position zu halten. Stecken Sie die Achse durch ein Loch in der Ferse, schieben Sie die Distanzstücke und den Rotor wie abgebildet. Schwenken Sie die Nägel nach Bedarf, sodass sie die Rotoroberfläche fast berühren.

Schritt 11: Verbinden Sie heiße und neutrale Statoren

Verdrahten Sie jeden zweiten Stator in Reihe mit isoliertem Draht. Die verbleibenden Statoren werden mit isolierten Drähten einer anderen Farbe miteinander verdrahtet. Verbinden Sie einen Satz Statoren mit dem heißen Binding Post; der andere Satz geht auf Masse.

Schritt 12: Die "Pferdestärke" hochfahren

Ein 0,5-Watt-Netzteil rührte den Rotor nicht einmal. Der Chargemaster (siehe Teile & Werkzeuge) drehte den Rotor jedoch mit 10 bis 12 U/min. Die optimale Eingangsspannung betrug etwa 12 kV bei 100 Mikroampere, bevor die interne Lichtbogenbildung zwischen heißen und geerdeten Statoren die Motordrehzahl verlangsamte.

Schritt 13: Nahaufnahme von Spark

Hier ist eine Zoom-Aufnahme, die eine Funkenentladung zum Rotor zeigt, während er sich dreht.

Zweiter Preis beim 3. jährlichen Make It Stick Contest

Erster Preis beim Hands-on Learning Contest

Empfohlen:

Heimwerken -- Einen Spinnenroboter herstellen, der mit einem Smartphone mit Arduino Uno gesteuert werden kann – wikiHow

Heimwerken || Wie man einen Spider-Roboter herstellt, der mit einem Smartphone mit Arduino Uno gesteuert werden kann: Während man einen Spider-Roboter baut, kann man so viele Dinge über Robotik lernen. Wie die Herstellung von Robotern ist sowohl unterhaltsam als auch herausfordernd. In diesem Video zeigen wir Ihnen, wie Sie einen Spider-Roboter bauen, den wir mit unserem Smartphone (Androi

Bewegungsaktivierte Cosplay Wings mit Circuit Playground Express - Teil 1: 7 Schritte (mit Bildern)

Bewegungsaktivierte Cosplay-Flügel mit Circuit Playground Express - Teil 1: Dies ist Teil 1 eines zweiteiligen Projekts, in dem ich Ihnen meinen Prozess zur Herstellung eines Paars automatisierter Feenflügel zeige. Der erste Teil des Projekts ist der Mechanik der Flügel, und der zweite Teil macht es tragbar und fügt die Flügel hinzu

Raspberry Pi mit Node.js mit der Cloud verbinden – wikiHow

So verbinden Sie Raspberry Pi mit Node.js mit der Cloud: Dieses Tutorial ist nützlich für alle, die einen Raspberry Pi mit Node.js mit der Cloud, insbesondere mit der AskSensors IoT-Plattform, verbinden möchten. Sie haben keinen Raspberry Pi? Wenn Sie derzeit keinen Raspberry Pi besitzen, empfehle ich Ihnen, sich einen Raspberry Pi zuzulegen

DIY Circuit Activity Board mit Büroklammern - HERSTELLER - STEM: 3 Schritte (mit Bildern)

DIY Circuit Activity Board mit Büroklammern | HERSTELLER | STEM: Mit diesem Projekt können Sie den Weg des elektrischen Stroms ändern, um durch verschiedene Sensoren zu laufen. Mit diesem Design können Sie zwischen dem Aufleuchten einer blauen LED oder dem Aktivieren eines Summers wechseln. Sie haben auch die Wahl, einen lichtabhängigen Widerstand mit

Beginnen Sie mit Light Painting (kein Photoshop): 5 Schritte (mit Bildern)

Beginnend mit Light Painting (kein Photoshop): Ich habe vor kurzem eine neue Kamera gekauft und einige ihrer Funktionen untersucht, als ich im Internet auf Light Painting oder Langzeitbelichtung gestoßen bin. Die meisten von uns werden die Grundform des Lightpaintings mit einem Foto in einer Stadt mit einer Straße gesehen haben