Inhaltsverzeichnis:

- Schritt 1: Staubbehälter

- Schritt 2: Elektronische Komponenten

- Schritt 3: Laufrad

- Schritt 4: Komponentengehäuse

- Schritt 5: Oberteil des Komponentengehäuses

- Schritt 6: Hauptkörper

- Schritt 7: Fixieren der Schaltkreise auf Glasfaserplatte

- Schritt 8: Ändern des PVC-Gehäuses und des Hauptkörpers

- Schritt 9: Staubgitter

- Schritt 10: Polsterarbeiten

- Schritt 11: Endmontage

- Schritt 12: Düsenaufsätze

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:17.

- Zuletzt bearbeitet 2025-01-23 12:52.

Hallo zusammen, ich hoffe ihr habt Spaß mit DIYs. Wie Sie den Titel gelesen haben, geht es bei diesem Projekt um die Herstellung eines Taschenstaubsaugers. Es ist tragbar, bequem und super einfach zu bedienen. Funktionen wie zusätzliche Gebläseoption, eingebauter Düsenspeicher und externe Stromversorgungsoptionen bringen die Dinge auf ein besseres Niveau als bei einem normalen Heimwerker-Staubsauger. Der gesamte Bauprozess war für mich sehr interessant und herausfordernd, da er verschiedene Arbeitsbereiche wie Elektronik, Schneiden und Heißformen von PVC, bestimmte Aspekte des Handwerks, Polsterung und einige andere umfasste. Also, lass uns in den Build eintauchen! Sollen wir?

Schritt 1: Staubbehälter

Der Staubbehälter dient zwei Zwecken. Erstens, um den Gehäusedurchmesser (Düse) zu reduzieren. Dies hilft, die Sauggeschwindigkeit am Ende zu erhöhen (Venturi-Effekt). Zweitens hilft es, den Staub während des Saugvorgangs zu sammeln.

Es besteht aus zwei PVC-Rohrfittings. Ein 2 Zoll PVC-Koppler und ein 1,5 Zoll bis 0,5 Zoll PVC-Reduzierstück. Die Länge der 1,5-Zoll-Seite des Reduzierstücks wird mit 1 cm angenommen und der Rest wird mit einer Bügelsäge abgeschnitten. Am anderen Ende wird vorübergehend ein 0,5-Zoll-Rohr so eingeführt, dass es sich auf eine Länge von 1 cm erstreckt. Diese Seite wird als Boden gehalten und in den 2-Zoll-PVC-Koppler gelegt. Die vorherige 1 cm PVC-Verlängerung hilft, das Reduzierstück anzuheben, um Platz für die Düsenaufbewahrungsoption zu schaffen, die wir zu einem späteren Zeitpunkt besprechen werden. Nun wird mit einem Bohrer entsprechender Größe der Staubbehälter und das Innenreduzierstück gebohrt. Bitte beachten Sie, dass wir auf die 1,5-Zoll-Seite des Reduzierstücks bohren. Ebenso werden 4 Löcher gebohrt, um die Schrauben einzuführen und zu befestigen. Der verbleibende Luftspalt innerhalb des Abschnitts wird dann mit Epoxidkitt abgedichtet. Damit war der Staubbehälter fertig. Kommen wir zum nächsten.

Schritt 2: Elektronische Komponenten

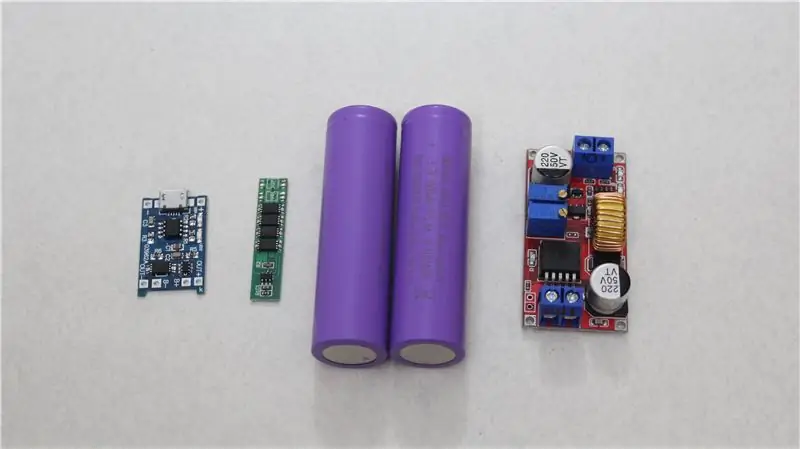

Für die geforderten Funktionen wurden insgesamt 5 elektronische Komponenten verwendet. Sie werden unten erwähnt.

1) Konstantstrom-/Konstantspannungs-Abwärtswandlermodul

www.banggood.in/DC-DC-5-32V-to-0_8-30V-Pow…

2) 1S-Batteriemanagementsystemplatine (BMS-Platine)

www.gettronic.com/product/1s-10a-3-7v-li-i…

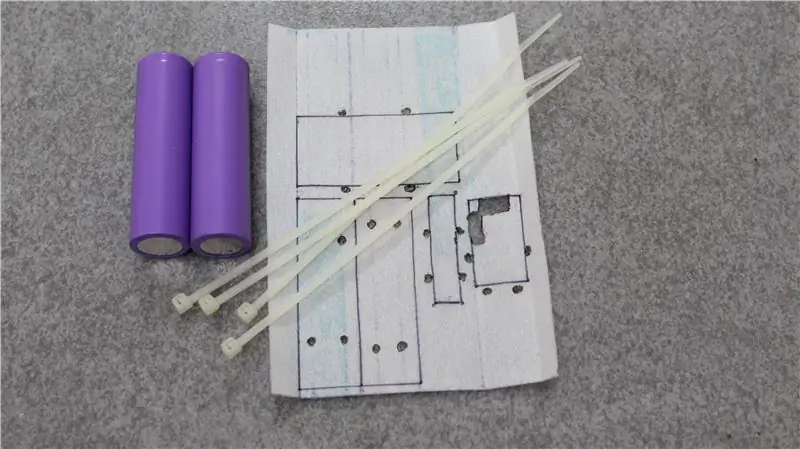

3) 18650 LI-Ionen-Zellen (2 davon werden benötigt)

www.banggood.in/2PCS-INR18650-30Q-3000mah-…

4) Lademodul

www.banggood.in/5-Pcs-TP4056-Micro-USB-5V-…

5) 40, 000 U/min Gleichstrommotor

www.banggood.in/RS-370SD-DC-7_4V-50000RPM-…

HINWEIS: Alle oben genannten Links sind nicht verbundene Links und ich zwinge Sie nicht, das jeweilige Produkt zu kaufen. Betrachten Sie es nur als Referenz und überprüfen Sie auch mehrere Websites und Verkäufer, um den niedrigsten verfügbaren Preis an Ihrem Standort zu erhalten.

Wir werden nun jede Komponente im Detail unten besprechen.

Konstantstrom-/Konstantspannungs-Abwärtswandlermodul

Auch wenn wir den Gleichstrommotor ohne dieses Modul antreiben könnten, macht das Hinzufügen dieses Moduls unseren Staubsauger flexibler. Der von uns verwendete Motor verbraucht etwa 4,2 A bei 7,4 V. In unserem Fall verwenden wir die beiden Li-Ionen-Zellen parallel, das Maximum, das wir erreichen könnten, liegt bei etwa 4,2 V und würde auf 3,7 V und dann auf 2,5 V fallen, wo die Schaltungen anspringen ein und unterbricht die weitere Entladung. Beim Testen der Saugleistung habe ich festgestellt, dass ein Strom von 3A für die LI-Ionen-Zelle einen guten Job macht. Ein höherer 4,2 A ist also nicht so effizient und entlädt die Batterie viel schneller. So wird die erforderliche Stromaufnahme von 3A mit diesem Modul geregelt. Andererseits hilft uns die Einstellung des Spannungspegels auf 7,4 V mit dem Modul, jeden DC-Adapter unter 30 V Ausgang zu verwenden. Es würde ständig automatisch auf unsere erforderlichen 7,4 V heruntergestuft werden und so mehr Nutzungsflexibilität bieten.

1S Batteriemanagementsystemplatine (BMS-Platine)

Das BMS-Board bietet den Über- und Unterladeschutz für die Lithium-Ionen-Zellen. Die Ladeplatine selbst bietet diese Funktion, ist jedoch bis zu einer maximalen Grenze von 3 A ausgelegt. Da ich die Schaltung an ihre maximale Grenze treibe, was keine gute Designpraxis ist, habe ich für diese Funktion ein separates BMS mit einer Nennleistung von 10 A verwendet.

18650 LI-Ionen-Zellen

Für eine höhere Kapazität werden zwei dieser Zellen parallel verwendet. Stellen Sie sicher, dass jede Zelle einzeln vollständig geladen ist, bevor Sie sie parallel schalten. Batterie mit unterschiedlichem Spannungsniveau führt bei Parallelschaltung zu einer schnellen unkontrollierten Aufladung der unteren Zelle durch die höhere Zelle und wird daher nicht empfohlen.

Lademodul

Die Verwendung des Lademoduls ist ziemlich einfach. Da wir ausgangsseitig ein BMS verwenden, bleiben die Ausgangsklemmen am Lademodul in Ruhe.

40, 000 U/min Gleichstrommotor

Ein typischer Staubsauger läuft tatsächlich weit unter 40.000 U/min. Warum habe ich mich für einen höheren Wert entschieden? Nun, diese sind viel größer als die, die ich baue. Dies spricht dafür, ein größeres und breiteres Laufrad für die erforderliche Absaugung zu verwenden. Aber in unserem Fall stand die Größe im Vordergrund und es sollte klein genug sein, um in eine Tasche zu passen. Daher war die Verwendung eines größeren Laufrads nicht unsere Option. Um diese Einschränkung auszugleichen, habe ich mich für einen Motor mit höherer Drehzahl entschieden. Der von mir verwendete ist ein RS-370SD-Gleichstrommotor mit einer Nennleistung von 50.000 U / min bei 7,4 V im Leerlauf.

Schritt 3: Laufrad

Das Laufrad ist der Hauptbestandteil unseres Projekts. Es ist die Sache, die die mögliche Saug- und Gebläseoption schafft. Da sich das Laufrad mit einer sehr hohen Drehzahl dreht, würde sich das unausgeglichene Gewicht des Laufrads an jedem Punkt zu den Vibrationen der gesamten Struktur während seines Betriebs addieren. Außerdem muss es stark konstruiert sein, um der Rotation bei solch hohen Drehzahlen standzuhalten. Wenn Sie andere DIY-Staubsaugerprojekte gesehen haben, kennen Sie den Prozess des Schneidens von Blechen, um das Laufrad herzustellen. Es ist eine gute Technik, aber oft wäre das Laufrad in der Gewichtsverteilung unausgeglichen. Unter Berücksichtigung unseres vorherigen Problems mit der Vibration habe ich diese Methode aufgegeben und stattdessen einen DC-Lüfter als Laufrad verwendet. Diese Lüfter sind jedoch als Außenläufermotoren konzipiert und wir können eine geeignete Mitte für die Befestigung an der Motorwelle finden. Als Verbindungspunkt wird also ein separater Spielzeuglüfter aus Kunststoff verwendet. Die Blätter davon wurden abgehackt und der zentrale Hauptteil bleibt erhalten. Diese wird weiter mit Epoxidspachtel am Laufrad befestigt.

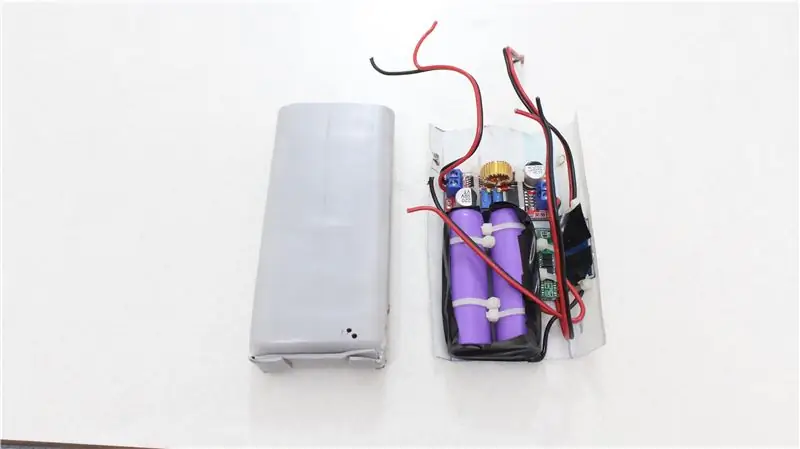

Schritt 4: Komponentengehäuse

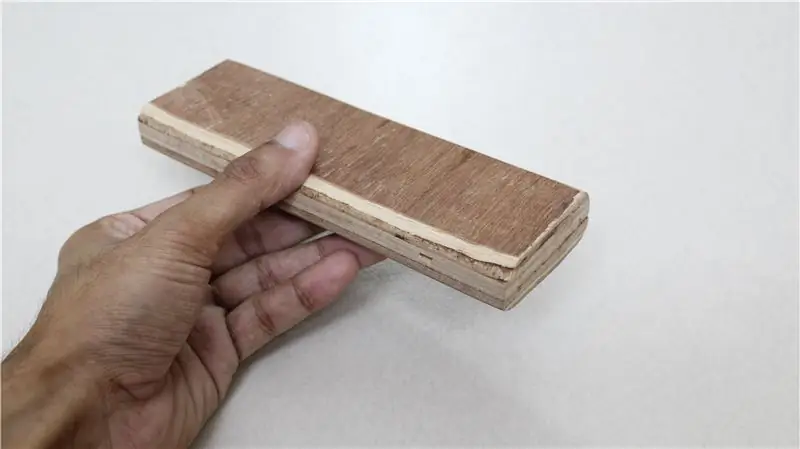

Das Komponentengehäuse verbirgt alle oben genannten elektronischen Komponenten. Dieses rechteckige Stück Gehäuse wird durch Erhitzen eines 1,25-Zoll-PVC-Rohrs mit einer Heißluftpistole hergestellt. Um die erforderliche Form zu erhalten, habe ich zuerst eine Matrize aus einem Sperrholzabschnitt hergestellt. Es hat eine Breite von 5,5 cm, eine Länge von 16 cm und eine Dicke von 2 cm. Diese Holzmatrize wird nach gründlichem Erhitzen in das PVC-Rohr eingesetzt. Nach dem Abkühlen wird die Matrize entfernt. Was wir jetzt haben, ist ein rechteckiges Hohlgehäuse, das an beiden Enden offen ist. Eines der Enden wird erneut erhitzt, abgeschnitten und gefaltet, um diese Seite zu schließen. Damit ist das Komponentengehäuse abgeschlossen.

Schritt 5: Oberteil des Komponentengehäuses

Dieser Teil enthält den Micro-USB-Anschluss zum Aufladen, den DPDT-Schalter zum Umschalten zwischen Saug- und Blasfunktion und eine DC-Buchse für die direkte Stromversorgung über DC-Adapter. Dieser Abschnitt besteht aus einem kleinen Streifen PVC-Rohr. Indem Sie es mit einer Heißluftpistole erwärmen und dann Druck darauf ausüben, wird es zu einem flachen Stück gebracht. Darüber wird das offene Ende des zuvor erläuterten Bauteilgehäuses gelegt und der Umriss mit einem Marker nachgezeichnet. Weiterhin werden die Seiten des Abschnitts wieder mit der Heißluftpistole erwärmt und nach innen gefaltet, so dass dieser Abschnitt als obere Abdeckung für das Gehäuse dient. Jetzt sind wir mit der Grundform fertig und der nächste Schritt besteht darin, die notwendigen Öffnungen oben auf diesem Abschnitt zu schneiden, damit er die Steckdose und die Schalter aufnehmen kann. Ich benutzte einen Bohrer und ein spitzes Ende eines heißen Lötens, um diese Aufgabe zu erledigen. Jetzt werden die Sockel und die Hexe eingesetzt und zum Fixieren habe ich etwas Epoxidkitt verwendet. Stellen Sie sicher, dass die Stifte gut freiliegen und nicht vom Epoxid bedeckt sind. Damit ist der obere Abschnitt abgeschlossen und wir werden zu einem späteren Zeitpunkt des Builds auf seine Installation zurückkommen.

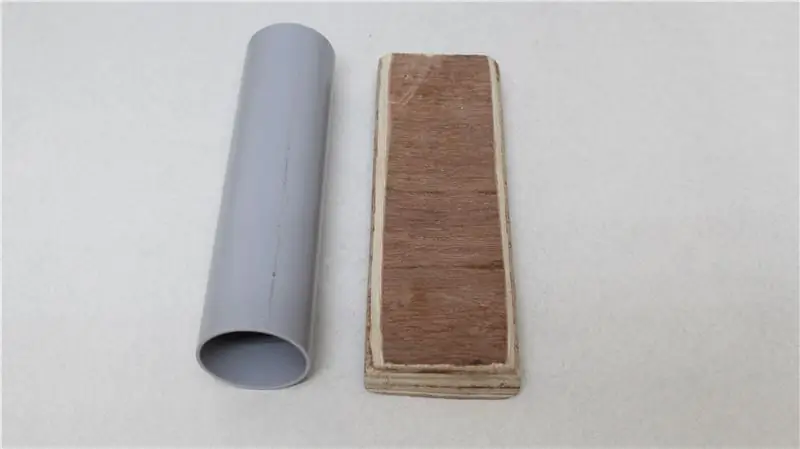

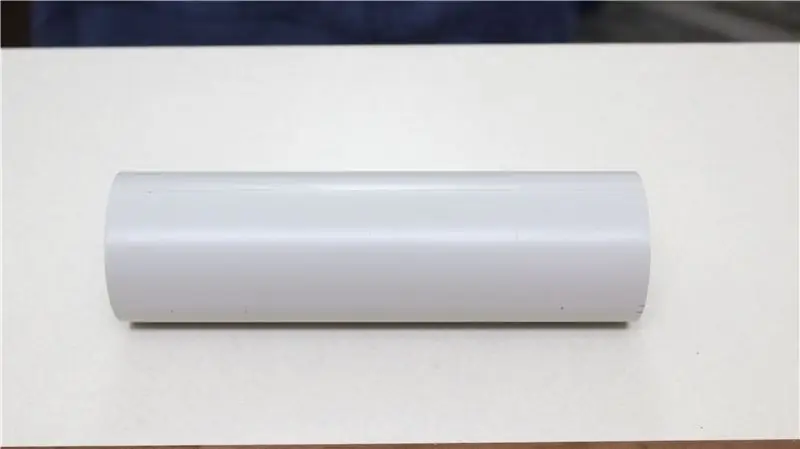

Schritt 6: Hauptkörper

Der Hauptkörper umschließt die Elektronik, den Motor, das Laufrad, die Schalter und die Steckdosen. Es besteht aus einem 2 Zoll PVC-Rohr mit einer Länge von 23 cm. Die Länge hängt von den Größenangaben der anderen im Projekt verwendeten Komponenten ab. Daher sind diese 23cm nur eine runde Schätzung für mein Projekt. Daher ist es viel besser, diesen Hauptkörper gegen den letzten Build zu bauen.

Vorne sollten Motor und Laufrad mit zwei L-Klemmen befestigt werden. Zuerst werden die L-Klemmen am Motorgehäuse befestigt und Drähte von den Klemmen gelötet. Ich habe zu diesem Zweck eine standardmäßige 1-Zoll-L-Klemme verwendet, aber das Schneiden und Anpassen der L-Klemme wäre erforderlich, um sie richtig in den Hauptkörper einzupassen. Sobald dies erledigt ist, können wir entsprechende Löcher am vorderen Ende des Hauptkörper-PVCs bohren und den gesamten Motor und die L-Klemme in den Hauptkörper einsetzen. Es ist mit Schrauben am Hauptkörper befestigt. Ich habe zu diesem Zweck eine standardmäßige 1-Zoll-L-Klemme verwendet, aber ein kleines Schneiden und Anpassen der L-Klemme wäre erforderlich, um sie richtig in den Hauptkörper einzupassen. Achten Sie beim Anbringen der L-Klemme darauf, vorne etwas Platz zu lassen (in meinem Fall ca. 2 cm), damit der Staubbehälter später eingesetzt werden kann. Da das Laufrad so konstruiert ist, dass es auf die Motorwelle aufgesteckt wird, könnten wir dies zu einem späteren Zeitpunkt tun. Kommen wir also zum Rest.

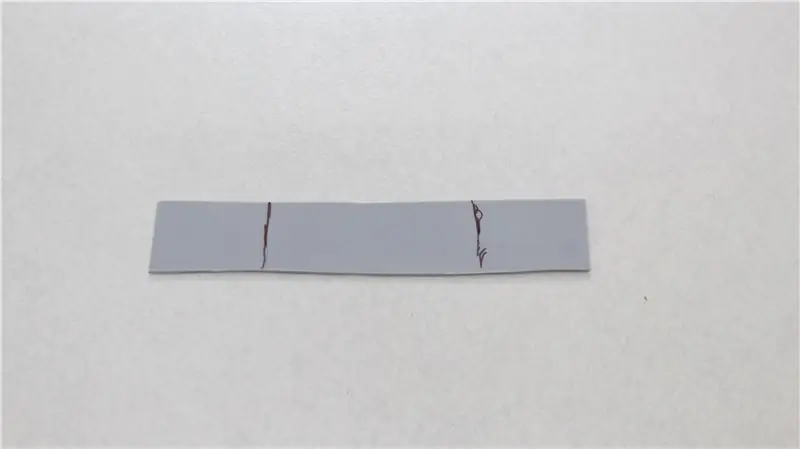

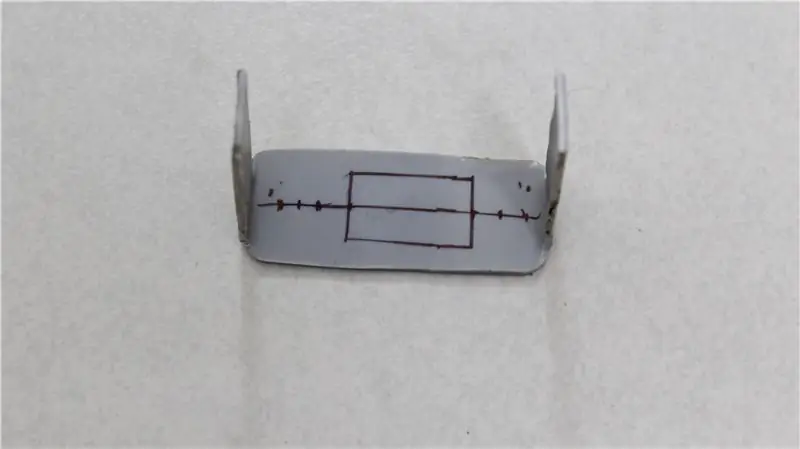

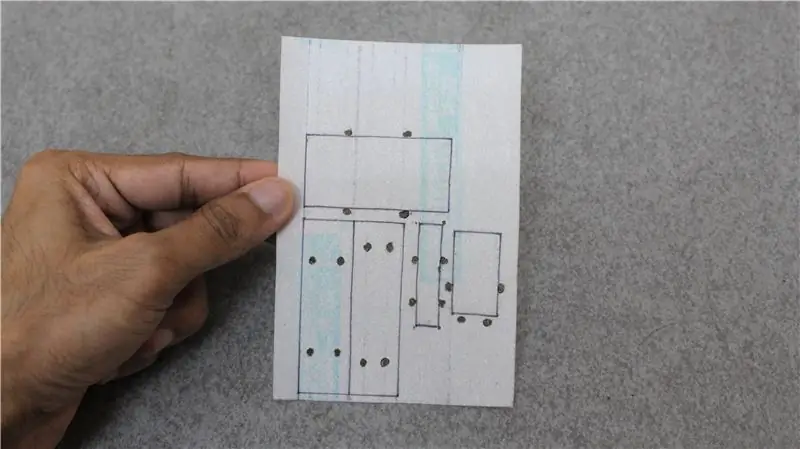

Schritt 7: Fixieren der Schaltkreise auf Glasfaserplatte

Ich habe diese Technik in den meisten meiner Projekte befolgt. Der Hauptgrund ist die Flexibilität und Bequemlichkeit beim Platzieren von Schaltungskomponenten. Die meisten von uns, die elektronische Leiterplatten verwenden, sind sich der Tatsache bewusst, dass viele von ihnen nicht mit einer geeigneten Methode zum Festschrauben auf einer Oberfläche ausgestattet sind. Beschäftige mich schon lange mit diesem Thema bei DIY-Projekten. Schließlich dachte ich daran, ein Stück Glasfaserplatte zu verwenden und die Schaltkreise darüber mit Kabelbindern zu befestigen. Zunächst wird ein Stück des Bleches nach unseren Vorgaben zugeschnitten. Dann werden die Leiterplatten darüber so angeordnet, dass es den Raum effektiv nutzt. Der Umriss wird mit einem Marker nachgezeichnet und um diese Umrisse herum werden einige Löcher gebohrt. Diese Löcher werden verwendet, um die Kabelbinder zum Befestigen der Schaltungen einzuführen und könnten durch Durchstechen mit einer heißen Lötkolbenspitze hergestellt werden. Vor dem Befestigen der Platinen werden Drähte von allen Anschlüssen der Platinen gelötet.

Schritt 8: Ändern des PVC-Gehäuses und des Hauptkörpers

Dieser Schritt umfasst einen Schneidschlitz für den Ein-Aus-Schalter, ein Bohrloch für die Gehäusebefestigung und einen Schneidschlitz für die Ladeanzeigeleuchte. Setzen Sie zuerst das PVC-Komponentengehäuse in den Hauptkörper ein, bis es den Motor am anderen Ende berührt. Stellen Sie außerdem sicher, dass das Gehäuse etwas fest im Hauptkörper sitzt. Die Verwendung von doppelseitigem Klebeband außerhalb des Gehäuses kann helfen, beim Einsetzen des Gehäuses einen festen Sitz zu erreichen. Dann mit einem heißen Lötkolben einen Schlitz für den Haupt-Ein-/Ausschalter machen. Der Schlitz sollte durch den Hauptkörper und das darin befindliche Gehäuse verlaufen. Bohren Sie dann ein Durchgangsloch zur späteren Befestigung des Gehäuses mit einer Schraube. Sobald es fertig ist, können wir das Gehäuse vom Hauptkörper entfernen. Das obere Schalterteil wird nun auf das Gehäuse gesteckt und die gleichen Löcher an seinen 2 Beinen gebohrt. Sobald es fertig ist, können wir die Schaltungskomponenten (Schicht über der Glasfaserplatte) hineinlegen. Dann wird der obere Schalterabschnitt gemäß dem Schaltplan, den ich in diesem Schritt bereitgestellt habe, angeschlossen und verlötet.

Schritt 9: Staubgitter

Das Staubgitter dient als Sieb zwischen Laufrad und Staubbehälter und sammelt dadurch alle Staubpartikel im Staubbehälter. Die Außenhülle dafür besteht aus einer 1,5 Zoll PVC-Endkappe. Die geschlossene Seite wird abgeschnitten, um eine ringartige Struktur zu erhalten. Über diese neu geschnittene Seite wird dann ein Metallgewebe entsprechender Größe gefaltet. Es wird weiter richtig befestigt, indem 4 Löcher an den Seiten gebohrt und dann mit einigen Schrauben befestigt werden. Dieser Abschnitt könnte später an der Vorderseite des Hauptkörpers eingefügt werden.

Schritt 10: Polsterarbeiten

Die meisten Prozesse wären beim Anschauen des Videos klar. Daher erkläre ich die Sache hier nicht im Detail. Für die Polsterarbeiten habe ich ein schwarzes Jutetuch und synthetischen Kautschukkleber (Gummikleber) verwendet. Sowohl das Hauptgehäuse als auch der Staubbehälter sind richtig mit dem Tuch bedeckt. Kommen wir zum nächsten.

Schritt 11: Endmontage

Das bisherige Komponentengehäuse wird nun in den Grundkörper eingesetzt. Die beiden Drähte vom Motor werden nun an die entsprechenden Klemmen angelötet. Alle weiteren Drähte werden durch den Ein-/Ausschalterschlitz herausgenommen. Das obere Schalterteil wird nun über das Gehäuse gedrückt, damit alle Löcher richtig ausgerichtet sind. Durch diese Löcher wird nun eine Schraube gesteckt und dadurch das Gehäuse und das Oberteil am Grundkörper befestigt. Wir könnten nun zum letzten Satz des Anschließens des Ein-/Aus-Schalters an der Seite übergehen. Beziehen Sie sich auf den Schaltplan für die Anschlüsse. Nun konnten wir das Laufrad, das Staubgitter und den Staubbehälter vorne einsetzen.

Schritt 12: Düsenaufsätze

Wie am Anfang dieses Artikels erwähnt, ist der eingebaute Düsenspeicher ein gutes Merkmal dieses Staubsaugers. Bei der Gestaltung des Staubbehälters haben wir bereits Platz für die Aufbewahrung gelassen. Die meisten Dinge sind aus dem Video-Tutorial selbst klar. Alle Düsen bestehen aus 0,5 Zoll PVC-Rohren. Es wird erhitzt, um unterschiedliche Größe und Form zu erreichen. Ich habe auch eine kleine Bürste an der Vorderseite einer Düse hinzugefügt, um den Staub leicht zu entfernen. Die Bürsten werden genommen, indem eine Haarfärbebürste zerbrochen und dann mit Epoxidkleber in die Düse geklebt wird.

Um die vordere Öffnung des Staubbehälters abzudecken, habe ich ein Stück des gleichen Jutetuchs, das bei den vorherigen Polsterarbeiten verwendet wurde. Mit einem Klettverschluss, wie im Video gezeigt, wird er vorne angebracht.

Damit ist der Build abgeschlossen. Teilen Sie mir Ihre Meinung im Kommentarbereich unten mit. Wir sehen uns in meinem nächsten Projekt.

Empfohlen:

Staubsauger herstellen: 6 Schritte (mit Bildern)

Wie man einen Staubsauger herstellt: Hallo, heute mache ich einen DIY-Staubsauger, der die meisten kleinen Partikel reinigen kann, da ich mit einem Styropor-Projekt gearbeitet habe, da winzige Partikel so schwer zu sammeln sind, also kam ich auf die Idee, ein einfaches tragbares Gerät zu bauen Staubsauger, der auf 12

Einen Bristlebot im Taschenformat herstellen – wikiHow

Wie man einen Bristlebot im Taschenformat herstellt: In diesem Instructable zeige ich, wie ich meine Version eines Borstlebots mache. Es ist klein, einfach zu machen und verwendet sehr wenig Materialien. Vorteile: -Sehr wenig Materialien -einfach zu machen -Spaß beim Spielen Nachteile: -Neigt sich im Kreis zu drehen -Sie müssen die