Inhaltsverzeichnis:

- Lieferungen

- Schritt 1: Sammeln der erforderlichen Komponenten

- Schritt 2: Herstellung des Transformators gemäß unserer Spezifikation

- Schritt 3: Die Oszillatorstufe

- Schritt 4: Die Schaltstufe

- Schritt 5: Die Endstufe und das Feedback

- Schritt 6: Implementierung des Unterspannungsschutzes

- Schritt 7: Schaltplan

- Schritt 8: Testen der Schaltung auf dem Steckbrett

- Schritt 9: Entscheidung über die Platzierung der Komponenten

- Schritt 10: Fortsetzung des Lötprozesses

- Schritt 11: Löten des Transformators und des Rückkopplungssystems

- Schritt 12: Fertigstellen des Moduls

- Schritt 13: Tutorial-Video

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:17.

- Zuletzt bearbeitet 2025-01-23 12:52.

Hallo alle zusammen:)

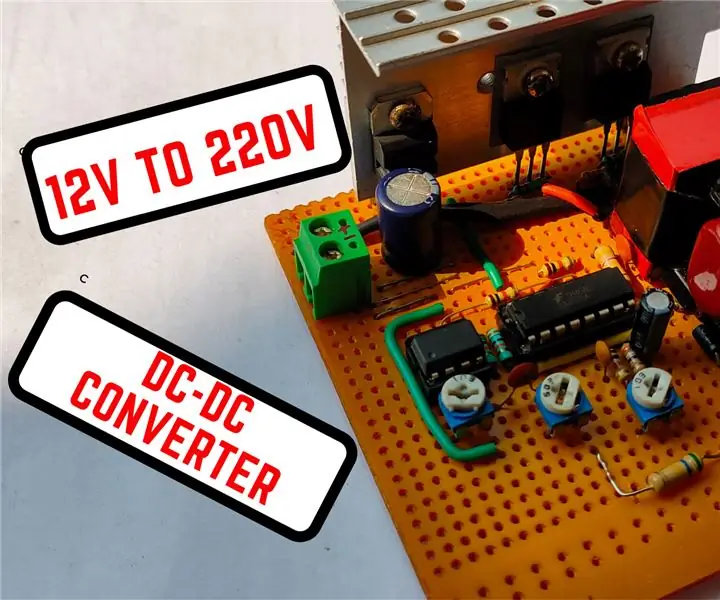

Willkommen zu diesem anweisbaren, wo ich Ihnen zeigen werde, wie ich diesen 12 Volt zu 220 Volt DC-DC-Wandler mit Feedback gemacht habe, um die Ausgangsspannung und den niedrigen Batterie- / Unterspannungsschutz zu stabilisieren, ohne einen Mikrocontroller zu verwenden. Obwohl der Ausgang Hochspannungs-DC (und nicht AC) ist, können wir LED-Lampen, Telefonladegeräte und andere SMPS-basierte Geräte von diesem Gerät aus betreiben. Dieser Umrichter kann keine induktiven oder transformatorbasierten Lasten wie Wechselstrommotoren oder Lüfter betreiben.

Für dieses Projekt werde ich den beliebten SG3525 PWM-Steuerungs-IC verwenden, um die Gleichspannung zu erhöhen und das notwendige Feedback zur Steuerung der Ausgangsspannung bereitzustellen. Dieses Projekt verwendet sehr einfache Komponenten und einige von ihnen werden aus alten Computernetzteilen gerettet. Lasst uns bauen!

Lieferungen

- EI-33 Ferrittransformator mit Spule (Sie können dies in Ihrem örtlichen Elektronikgeschäft kaufen oder von einem Computernetzteil retten)

- IRF3205-MOSFETs - 2

- 7809 Spannungsregler -1

- SG3525 PWM-Controller-IC

- OP07/ IC741/ oder ein anderer Operationsverstärker-IC

- Kondensator: 0.1uF (104) - 3

- Kondensator: 0.001uF(102) - 1

- Kondensator: 3.3uF 400V unpolarer Keramikkondensator

- Kondensator: 3.3uF 400V polarer Elektrolytkondensator (Sie können einen höheren Kapazitätswert verwenden)

- Kondensator: 47uF elektrolytisch

- Kondensator: 470uF elektrolytisch

- Widerstand: 10K Widerstände-7

- Widerstand: 470K

- Widerstand: 560K

- Widerstand: 22 Ohm - 2

- Variabler Widerstand / Voreinstellung: 10K -2, 50K - 1

- UF4007 Fast-Recovery-Dioden - 4

- 16-poliger IC-Sockel

- 8-poliger IC-Sockel

- Schraubklemmen: 2

- Kühlkörper zur Montage von MOSFET und Spannungsregler (vom alten Computer-Netzteil)

- Perfboard oder Veroboard

- Anschlussdrähte

- Lötkit

Schritt 1: Sammeln der erforderlichen Komponenten

Die meisten Teile, die für dieses Projekt benötigt werden, wurden aus einem nicht funktionsfähigen Computernetzteil entnommen. Sie finden den Transformator und die schnellen Gleichrichterdioden eines solchen Netzteils leicht zusammen mit Hochspannungskondensatoren und Kühlkörper für die MOSFETS

Schritt 2: Herstellung des Transformators gemäß unserer Spezifikation

Der wichtigste Teil der richtigen Ausgangsspannung besteht darin, das richtige Wicklungsverhältnis des Transformators zwischen Primär- und Sekundärseite sicherzustellen und sicherzustellen, dass die Drähte die erforderliche Stromstärke tragen können. Ich habe zu diesem Zweck einen EI-33-Kern zusammen mit einer Spule verwendet. Es ist derselbe Transformator, den Sie in einem SMPS erhalten. Möglicherweise finden Sie auch einen EE-35-Kern.

Unser Ziel ist es nun, die Eingangsspannung von 12 Volt auf etwa 250-300 Volt zu erhöhen, und dafür habe ich 3+3 Windungen in der Primärseite mit Mittenabgriff und etwa 75 Windungen in der Sekundärseite verwendet. Da die Primärseite des Transformators mehr Strom verarbeiten kann als die Sekundärseite, habe ich 4 isolierte Kupferdrähte zusammen verwendet, um eine Gruppe zu bilden, und sie dann um die Spule gewickelt. Es ist ein 24 AWG-Draht, den ich von einem lokalen Baumarkt bekommen habe. Der Grund für die Zusammenführung von 4 Drähten zu einem einzigen Draht besteht darin, die Auswirkungen von Wirbelströmen zu reduzieren und einen besseren Stromträger herzustellen. die Primärwicklung besteht aus je 3 Windungen mit Mittelanzapfung.

Die Sekundärwicklung besteht aus etwa 75 Windungen eines einzelnen 23 AWG isolierten Kupferdrahts.

Sowohl die Primär- als auch die Sekundärwicklung sind miteinander isoliert, indem Isolierband um den Spulenkörper gewickelt wird.

Einzelheiten dazu, wie genau ich den Transformator hergestellt habe, finden Sie im Video am Ende dieser Anleitung.

Schritt 3: Die Oszillatorstufe

Der SG3525 wird verwendet, um abwechselnde Taktimpulse zu erzeugen, die verwendet werden, um alternativ die MOSFETS anzusteuern, die Strom durch die Primärspulen des Transformators drücken und ziehen, und auch um eine Rückkopplungssteuerung bereitzustellen, um die Ausgangsspannung zu stabilisieren. Die Schaltfrequenz kann durch Verwendung von Zeitwiderständen und Kondensatoren eingestellt werden. Für unsere Anwendung haben wir eine Schaltfrequenz von 50 kHz, die durch einen Kondensator von 1 nF an Pin 5 und einen 10 K-Widerstand zusammen mit einem variablen Widerstand an Pin 6 eingestellt wird. Der variable Widerstand hilft bei der Feinabstimmung der Frequenz.

Um mehr über die Funktionsweise des SG3525 IC zu erfahren, ist hier ein Link zum Datenblatt des ICs:

www.st.com/resource/de/datasheet/sg2525.pd…

Schritt 4: Die Schaltstufe

Der 50-kHz-Impulsausgang des PWM-Controllers wird alternativ zum Ansteuern der MOSFETs verwendet. Ich habe dem Gate-Anschluss des MOSFET einen kleinen 22-Ohm-Strombegrenzungswiderstand zusammen mit einem 10K-Pulldown-Widerstand hinzugefügt, um den Gate-Kondensator zu entladen. Wir können den SG3525 auch so konfigurieren, dass zwischen dem Schalten des MOSFET eine kleine Totzeit hinzugefügt wird, um sicherzustellen, dass sie niemals gleichzeitig eingeschaltet sind. Dies geschieht durch Hinzufügen eines 33-Ohm-Widerstands zwischen den Pins 5 und 7 des ICs. Der Mittelabgriff des Transformators ist mit der positiven Versorgung verbunden, während die anderen beiden Enden mit den MOSFETs geschaltet werden, die den Pfad periodisch mit Masse verbinden.

Schritt 5: Die Endstufe und das Feedback

Der Ausgang des Transformators ist ein gepulstes Hochspannungs-Gleichstromsignal, das gleichgerichtet und geglättet werden muss. Dies geschieht durch die Implementierung eines Vollbrückengleichrichters mit Fast-Recovery-Dioden UF4007. Dann liefern die Kondensatorbänke von jeweils 3,3uF (polare und unpolare Kappen) einen stabilen DC-Ausgang ohne Welligkeit. Es muss sichergestellt werden, dass die Spannungsmessung der Kappen hoch genug ist, um die erzeugte Spannung zu tolerieren und zu speichern.

Für die Umsetzung der Rückkopplung habe ich ein Widerstandsspannungsteilernetzwerk von 560KiloOhm und 50K variablem Widerstand verwendet.

Schritt 6: Implementierung des Unterspannungsschutzes

Der Unterspannungsschutz erfolgt mit einem Operationsverstärker im Komparatormodus, der die Eingangsquellenspannung mit einer vom SG3525 Vref-Pin erzeugten festen Referenz vergleicht. Die Schwelle ist mit einem 10K-Potentiometer einstellbar. Sobald die Spannung den eingestellten Wert unterschreitet, wird die Shutdown-Funktion des PWM-Controllers aktiviert und die Ausgangsspannung wird nicht erzeugt.

Schritt 7: Schaltplan

Dies ist der gesamte Schaltplan des Projekts mit allen zuvor erwähnten Konzepten.

Okay, genug vom theoretischen Teil, jetzt machen wir uns die Hände schmutzig!

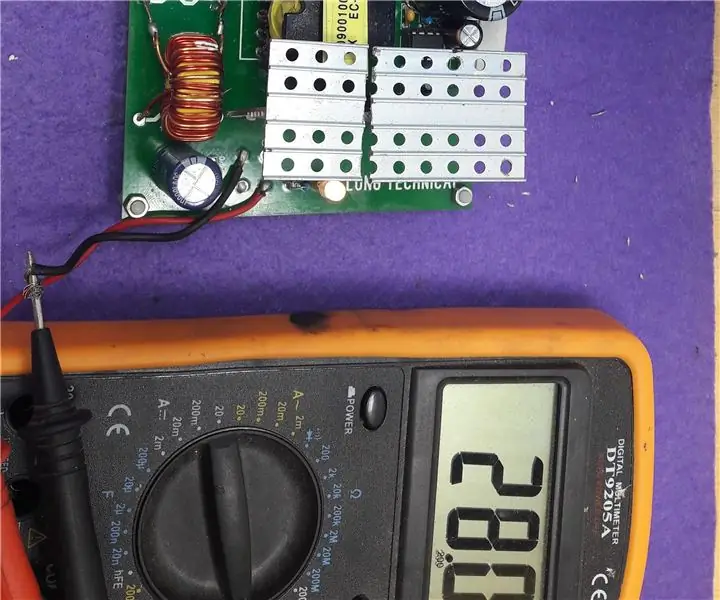

Schritt 8: Testen der Schaltung auf dem Steckbrett

Bevor Sie alle Komponenten auf Veroboard löten, müssen Sie unbedingt sicherstellen, dass unsere Schaltung funktioniert und der Rückkopplungsmechanismus ordnungsgemäß funktioniert.

WARNUNG: Seien Sie vorsichtig im Umgang mit hohen Spannungen oder können Sie einen tödlichen Schlag versetzen. Denken Sie immer an die Sicherheit und stellen Sie sicher, dass Sie keine Komponenten berühren, während das Gerät noch eingeschaltet ist. Die Elektrolytkondensatoren können die Ladung einige Zeit halten, stellen Sie also sicher, dass sie vollständig entladen sind.

Nachdem ich die Ausgangsspannung erfolgreich beobachtet habe, habe ich die Unterspannungsabschaltung implementiert und sie funktioniert gut.

Schritt 9: Entscheidung über die Platzierung der Komponenten

Bevor wir nun mit dem Lötprozess beginnen, ist es wichtig, dass wir die Position der Komponenten so fixieren, dass wir nur wenige Drähte verwenden müssen und relevante Komponenten eng beieinander platziert werden, damit sie leicht über Lötspuren verbunden werden können.

Schritt 10: Fortsetzung des Lötprozesses

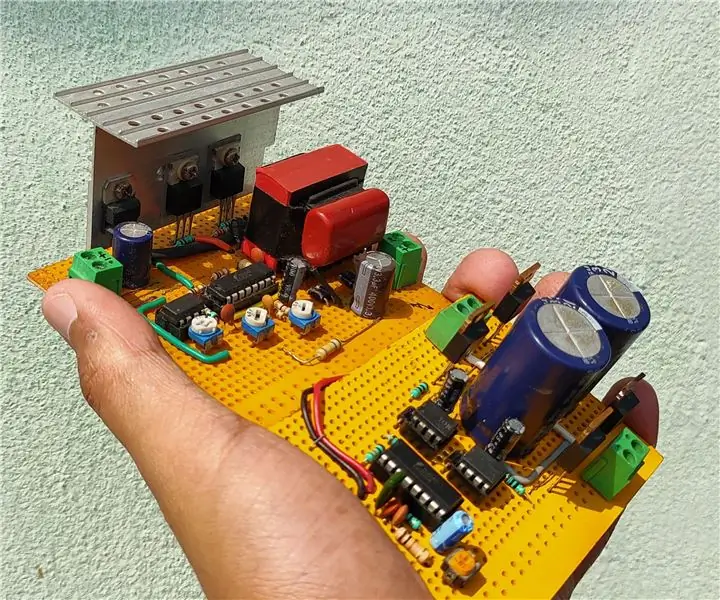

In diesem Schritt sehen Sie, dass ich alle Komponenten für die Schaltanwendung platziert habe. Ich habe darauf geachtet, dass die Leiterbahnen zu den MOSFETs dick sind, um höhere Ströme zu führen. Versuchen Sie auch, den Filterkondensator so nah wie möglich am IC zu halten.

Schritt 11: Löten des Transformators und des Rückkopplungssystems

Jetzt ist es an der Zeit, den Transformator zu reparieren und die Komponenten für Gleichrichtung und Rückkopplung zu befestigen. Es ist erwähnenswert, dass beim Löten darauf geachtet werden sollte, dass die Hochspannungs- und Niederspannungsseite eine gute Trennung aufweisen und jegliche Kurzschlüsse vermieden werden müssen. Die Hoch- und Niederspannungsseite sollten eine gemeinsame Masse haben, damit die Rückkopplung richtig funktioniert.

Schritt 12: Fertigstellen des Moduls

Nach ca. 2 Stunden Löten und Sicherstellen, dass meine Schaltung ohne Kurzschlüsse richtig verdrahtet ist, war das Modul endlich fertig!

Dann habe ich die Frequenz, die Ausgangsspannung und die Unterspannungsabschaltung mit den drei Potentiometern eingestellt.

Die Schaltung funktioniert wie erwartet und liefert eine sehr stabile Ausgangsspannung.

Ich habe es erfolgreich geschafft, mein Telefon- und Laptop-Ladegerät damit zu betreiben, da es sich um SMPS-basierte Geräte handelt. Mit diesem Gerät können Sie problemlos kleine bis mittlere LED-Lampen und Ladegeräte betreiben. Auch der Wirkungsgrad ist mit rund 80 bis 85 Prozent durchaus akzeptabel. Das beeindruckendste Merkmal ist, dass der Stromverbrauch im Leerlauf dank Feedback und Kontrolle nur etwa 80-90 Milliampere beträgt!

Ich hoffe, Sie mögen dieses Tutorial. Teilen Sie dies unbedingt mit Ihren Freunden und posten Sie Ihr Feedback und Ihre Zweifel im Kommentarbereich unten.

Bitte sehen Sie sich das Video für den gesamten Build-Prozess und die Funktionsweise des Moduls an. Ziehe in Erwägung, dich zu abonnieren, wenn dir der Inhalt gefällt:)

Wir sehen uns im nächsten!

Empfohlen:

220V DC zu 220V AC: DIY Wechselrichter Teil 2: 17 Schritte

220V DC bis 220V AC: DIY Wechselrichter Teil 2: Hallo zusammen. Ich hoffe ihr seid alle sicher und bleibt gesund. In diesem anweisbaren zeige ich Ihnen, wie ich diesen DC-AC-Wandler gemacht habe, der 220V DC-Spannung in 220V AC-Spannung umwandelt. Die hier erzeugte AC-Spannung ist ein Rechtecksignal und kein Pur

220V bis 24V 15A Netzteil - Schaltnetzteil - IR2153: 8 Schritte

220V bis 24V 15A Netzteil | Schaltnetzteil | IR2153: Hallo Leute heute Wir machen 220V bis 24V 15A Netzteil | Schaltnetzteil | IR2153 von ATX Netzteil