Inhaltsverzeichnis:

- Lieferungen

- Schritt 1: Laserschneiden der Stücke

- Schritt 2: Zusammenbau der Teile Pt. 1 Basis- und Rack-System

- Schritt 3: Zusammenbau der Teile: Pt 2. Motor Stuff

- Schritt 4: Arduino

- Schritt 5: Der Joystick

- Schritt 6: Malen der Artboard-Leinwand

- Schritt 7: Das Laser- und Spiegelsystem

- Schritt 8: Abschließendes Polieren

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 07:17.

- Zuletzt bearbeitet 2025-01-23 12:52.

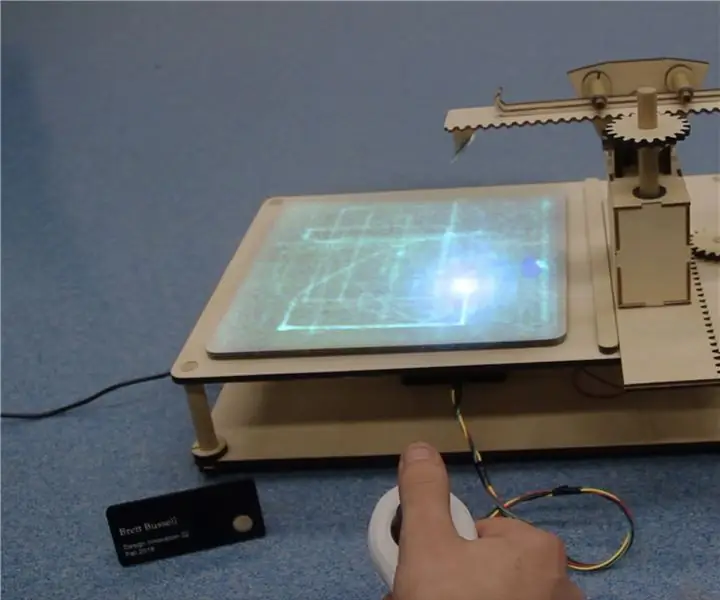

✨Zeichnen Sie phosphoreszierende Lichtspuren mit einer Maschine, die komplett von Grund auf neu entwickelt und gebaut wurde!

Die Geschichte: Zwischen den Lernpausen in der Zwischenwoche haben mein Freund Brett und ich diese Maschine entworfen und gebaut, die ein Laser- und Spiegelsystem verwendet, um leuchtende Lichtspuren zu zeichnen, die über einen 3D-gedruckten Joystick gesteuert werden können. Das Hauptziel bestand darin, Zeichentechniken und Materialien zu verwenden, die die Leute normalerweise nicht mit Zeichnen in Verbindung bringen würden, und gleichzeitig dem Benutzer ein Gefühl der Intrige zu vermitteln.

Wir hoffen, es gefällt Ihnen genauso gut, wie wir beim Entwerfen und Bauen Spaß hatten!

Lieferungen

Wir sind zwei pleite Schüler, also haben wir uns hauptsächlich damit beschäftigt, Schrottstücke und weggeworfenes Holz in unserer Schule zu finden, und alle Werkzeuge stammten aus dem Makerspace unserer Schule. Wir hatten auch keinen Zugang zu vielen Metallmaterialien (Zahnräder, Zahnstange und Ritzel, Dübel usw.), also haben wir sie selbst aus lasergeschnittenem Holz hergestellt. Für die Teile, die wir nicht finden konnten, haben wir sie bei Amazon für insgesamt 19,50 US-Dollar gekauft.

Hinweis: Dieses Projekt erfordert einen Laser, denken Sie daran, ihm nicht direkt in die Augen zu sehen!

Materialien:

- 1/4 Zoll Sperrholz (x2)

- 1/8 Zoll Sperrholz (x1)

- Holzleim (dünne Schicht)

- 1/2 Zoll Holzdübel (x1)

- 1/2 Zoll Spiegel (x1)

- 1/4 Zoll Durchmesser 2 Zoll langes Messingrohr (x1)

- 1/4 Zoll Durchmesser 2 Zoll langes Kupferrohr (x2)

- 1/4 Zoll Durchmesser 1,5 Zoll langes Messingrohr (x3)

- 1/2 Zoll Außendurchmesser 1/4 Zoll ID Kugellager (x6)

- 405 nm Laserdiode (x1)

- Arduino (x1)

- 24 AWG 6ft Draht (x1)

- Phosphoreszierendes Pulver (x1)

- Stromanschluss 120 VAC auf 9 V Netzteil (x1)

- Gummiband (x1)

- Joystick 2-Achsen analog (x1)

- L298N Motortreiber (x1)

- 2,5 mm DC-Buchse (x1)

Werkzeuge:

- Laserschneider

- Sandpapier

- Sah

- Heißklebepistole

- Toter Schlaghammer

- Lötkolben

- Bohren

- 3D Drucker

- Dremel

Schritt 1: Laserschneiden der Stücke

Im Anhang sind die beiden Illustrator-Dateien für alle Holzteile, die lasergeschnitten werden müssen, und ihre Namen entsprechen der Holzart, auf der sie ausgeschnitten werden sollen (1/4 Zoll vs. 1/8 Zoll Sperrholz). Bilder der Dateien habe ich auch angehängt. Es gibt tatsächlich mehr Sicherungsscheiben als benötigt, aber sie brechen gelegentlich, daher ist es immer schön, ein paar Extras zu haben.

Alle Linien sollten geschnitten, nicht graviert werden. Sobald sie ausgeschnitten sind, fahren Sie mit dem nächsten Schritt fort!

Schritt 2: Zusammenbau der Teile Pt. 1 Basis- und Rack-System

Oben sind Bilder, wie die Teile zusammenkommen, sowie ein Video hinter den Kulissen. Die Konstruktion für diesen Schritt unterteilt sich zunächst in die Konstruktion der Teile aus der vorherigen 1/4-Zoll-Illustrator-Datei und dann in die 1/8-Zoll-Illustrator-Datei.

1/4 Zoll Abschnitt ---

Basis: Drücken Sie die Dübel durch die Ecken der Grundplatten und schieben Sie die Sicherungsscheiben durch die Enden der Dübel, um die Grundplatten in Position zu halten. Diese Basis bietet dem Arduino Platz, um halb versteckt zu bleiben und gleichzeitig die Zeichenfläche zu unterstützen.

Rollenlagerträger: Kleben Sie den Rollenlagerträger auf die 1/8-Zoll-Motorgehäuse-Dachfläche

Lageranordnung: Die obere Zahnstange wird durch eine dreieckige Anordnung von Rollenlagern gehalten und bewegt, die sie am Drehen hindern und gleichzeitig eine reibungslose Translationsbewegung beibehalten. Oben sehen Sie ein Bild, wie die Wälzlager aussehen. Die Diagramme zeigen, wie die Wälzlager mit der Zahnstange interagieren und wo sie auf der Maschine platziert sind. Stecken Sie diese durch die Löcher des Wälzlagerträgers, den Sie auf das Motorgehäusedach geklebt haben

Stützbalken: In der Viertel-Zoll-Datei als "diese sorgen dafür, dass das Rack nicht wegfliegt" gekennzeichnet, reduzieren diese Stützbalken das Wackeln, indem sie die Steifigkeit des Racks erhöhen und verhindern, dass überbegeisterte Benutzer Teile von der Maschine fliegen lassen oder den Glasspiegel zertrümmern! Wir haben Holzleim verwendet, um sie am oberen Rack zu befestigen, da es robust sein muss.

1/8 Zoll Abschnitt ---

Unteres Rack: Das untere Rack ist das kürzere Rack mit dem Loch. Dieses Loch ermöglicht es Ihnen, die Arduino-Drähte unter dem Schlitz der oberen Grundplatte und in das Motorgehäuse zu führen, sodass die Drähte den Motor erreichen können, auch wenn sich das untere Rack bewegt.

Obere Zahnstange und Ritzel: Die obere Zahnstange ist die andere Zahnstange (die längere). Ein Bild davon, wie das Ritzel (eines der riesigen Zahnräder) aussieht und wie es funktioniert, finden Sie auf dem Bild mit den Sicherungsscheiben.

Der Rest des 1/8-Zoll-Abschnitts (die motorbezogenen Teile) wird im nächsten Schritt erklärt… ?

Schritt 3: Zusammenbau der Teile: Pt 2. Motor Stuff

Als nächstes mussten wir die Motorhalterungen und Motoren entwerfen, damit sie sich bewegen können. Es gibt zwei Motoren, einen für die Bewegung in der x-Achse und den anderen für die Bewegung in der y-Achse.

Herstellung von zwei Motorhalterungen: Wir haben die mittleren Motorhalterungsteile (die mit den Sechskantlöchern) zwischen die anderen beiden gelegt, die Löcher enthalten, durch die die Schrauben passen. Wir haben dann jeden Motor mit Schrauben an jeder Motorhalterung befestigt. Das Aufkleben der Halterung und des Motors auf jede Oberfläche ermöglichte es uns jetzt, unsere Motoren einfach mit nur einem Sechskantschlüssel zu installieren und zu entfernen. Um vom Motor zum Getriebe zu wechseln, haben wir einen 3D-gedruckten Wellenbund verwendet, um mit dem Zahnrad mit Passwelle zu verbinden.

Motorgehäuse: Die Motorgehäuseteile bilden ein kastenförmiges Gehäuse für den Motor. Die Rechtecke mit Löchern sind das obere und das untere Stück (das mit mehreren Löchern ist das obere). Der Rest des Motorgehäuses besteht aus den Seiten, die mit ihren Nuten + Rippen zusammenpassen. Kleben Sie alle Teile bis auf eine Seite an den Kanten zusammen, da Sie den Motor noch hineinstecken müssen und dies von der Seite einfacher ist als von oben.

Steuerung des Motors: Um die Motoren zu steuern, verwendeten wir einen Joystick, Arduino und einen separaten Motortreiber, um die Motoren anzutreiben. Alles läuft über eine einzige 9-Volt-DC-Buchse. Um die gewünschte Bewegung zu erreichen, mussten wir die Stärke des PWM-Signals so anpassen, dass das Drehmoment ausreicht, um die Reibung im Getriebe zu überwinden und gleichzeitig zu verhindern, dass es sich zu schnell bewegt. Der nächste Schritt beschreibt die Arduino-Konfiguration und den Code… ?

Schritt 4: Arduino

Dies ist der Arduino-Code, um die Positionierung des Lasers mit dem Joystick als Eingabe zu steuern. Der Code ist so geschrieben, dass jede Richtung des Joysticks einen der Motoren steuert (der Motor steuert die x-Achse und der Motor steuert die y-Achse). Dadurch kann die Maschine Kurven und Diagonalen zeichnen, wenn die Joystickposition von der horizontalen/vertikalen Achse entfernt ist.

Schritt 5: Der Joystick

Wir haben uns für den 3D-Druck eines Joystick-Gehäuses in PLA entschieden, damit es sich für den Benutzer angenehm und natürlich anfühlt, es zu halten und zu bedienen (obwohl es auch ohne Gehäuse korrekt funktionieren kann).

Im Wesentlichen handelt es sich um zwei Hälften eines ovalen Gehäuses mit einem Loch auf einer Seite. Wir stecken den Controller-Stick hinein, damit er beim Zusammenbauen durch das Loch passt, damit der Benutzer damit interagieren kann. Die Drähte erstrecken sich über die Rückseite der anderen Seite des Gehäuses und zum Arduino.

Schritt 6: Malen der Artboard-Leinwand

Malen Sie die Zeichenfläche mit dem phosphoreszierenden Pulver und lassen Sie es trocknen, während Sie an den nächsten Schritten arbeiten.

? Stellen Sie sicher, dass es in einer sehr hygienischen Umgebung aufbewahrt wird. Beim ersten Auftragen des Pulvers blieben Staub und Sägemehl stecken. Es ist auch einfacher, das Pulver mit Farbe zu mischen, damit es leicht haftet.

Schritt 7: Das Laser- und Spiegelsystem

Warum zeigt der Laser vom Ende des oberen Racks nicht gerade nach unten?

Brett und ich stellten schnell fest, dass das Anbringen des Lasers direkt über dem Zeichenbrett am Ende des Gestells das Ende des Gestells nach unten belastete, was seinen Bewegungsbereich einschränkte. Stattdessen haben wir uns vom Design eines Laserschneiders inspirieren lassen. Die Lösung: Durch Anbringen eines Spiegels mit einer 45-Grad-Neigung am Ende des Racks konnten wir sicherstellen, dass der Strahl ohne zusätzliches Gewicht direkt senkrecht zur Oberfläche zeigt bis zum Ende!

Der Laser: Montieren Sie den Laser und den Spiegel vorsichtig. Führen Sie die Laserdrähte durch ein Loch auf der Oberseite des Motorgehäusedachs, um eine Verbindung zur Batterie herzustellen. Führen Sie Gummibänder durch das andere Loch des Motorgehäusedachs, um den Laser zu befestigen.

Der Spiegel: Der Spiegel sollte mit den dreieckigen Viertelzollstücken in einem 45-Grad-Winkel angewinkelt werden. Durch die parallele Montage des Lasers zum Boden sollte der Laserstrahl vom Spiegel reflektiert werden und direkt darunter auf den Boden treffen, auch wenn sich das Rack bewegt.

Schritt 8: Abschließendes Polieren

Nach dem Testen, um sicherzustellen, dass es richtig funktioniert, haben wir die letzte Seite des Motorgehäuses aufgeklebt. Um die Optik der Maschine zu erhöhen, haben wir an der Unterseite der Dübel Sicherungsscheiben angebracht. Es hatte auch einen leichten funktionalen Zweck, da diese Unterlegscheiben als "Füße" für die Maschine fungierten (anstatt dass die gesamte Basis den Boden berührte), was es einfacher machte, die gesamte Maschine auf einem Tisch zu bewegen. Anschließend haben wir dem Produkt einen letzten Schliff verpasst, indem wir alle freiliegenden Hölzer geschliffen haben.

Reflexion: Wir hatten eine großartige Zeit beim Entwerfen dieser Maschine und konnten noch besser damit spielen. Ironischerweise schienen uns die kompliziertesten Teile des Designs am wenigsten Probleme zu bereiten, während die einfachsten Teile uns am meisten bereiteten. Wenn wir dieses Projekt noch einmal machen würden, würden wir mehr mit reibungsmindernden Materialien an den beweglichen Teilen experimentieren.

Wir hoffen, dass die Leute dieses Gerät genauso genießen wie wir und dass es sie inspiriert, in Zukunft noch bessere Versionen dieser Maschine zu entwickeln.

-Am besten, Justin und Brett

Erster Preis beim Make it Glow-Wettbewerb

Empfohlen:

Laser Tattoo: 7 Schritte (mit Bildern)

Lasertätowierung:………………………………………………………. ………………………………………………………. …………………………………………… …"Was ist in der Schachtel?""Schmerzen" Er spürte ein verstärktes Kribbeln in seiner Hand, drückte seine